Изобретение относится к способу получения маслоустойчивых и бензино-устойчивых (полимочевин)полиуретанов (PUR), имеющих структуру от ячеистой до плотной, с улучшенными физическими свойствами, такими, какие требуются, например, в индивидуальных защитных средствах или в автомобилестроении.

Многие годы большое разнообразие полиуретановых искусственных материалов, их структура и способы изготовления являются объектом внимания уровня техники. В международной заявке на патент WO 98/23659 описаны простые полиэфирполиуретаны, которые являются условно бензиноустойчивыми. Тем не менее, они отчетливо разбухают при контакте с углеводородами и изменяют при этом свои механические и физические свойства. Кроме того, при переработке простых полиэфирполиуретанов в формованные изделия формы сильно загрязняются.

Применяемые до сих пор в таких ситуациях сложные полиэфирполиуретаны обладают в большинстве случаев следующими недостатками:

- Высокая вязкость готовых для переработки компонентов приводит к дефектам в точности отображения формы формованных изделий.

- Необходимость использования при переработке повышенных температур, 40-60°С, сокращает срок службы компонентов системы.

- Недостаточная устойчивость к гидролизу, а также противомикробная устойчивость ведет к ограниченному сроку службы изделий.

- Ограниченное управление реакцией полиприсоединения с помощью катализаторов, так как они часто способствуют гликолизу сложного эфира.

В настоящее время обнаружено, что добавка уже только от 3 до 30 мас.% специальных сложных полиэфирполиолов в известные простые поли-эфирполиуретаны значительно улучшает их устойчивость к набуханию в масле и бензине.

Объектом данного изобретения являются масло- и бензиноустойчивые (полимочевин)полиуретаны, имеющие структуру от ячеистой до плотной, которые получают взаимодействием реакционной смеси, состоящей из:

А1) компонента простого полиэфирполиола со среднечисловой молекулярной массой от 1000 до 8000 г/моль, предпочтительно от 2000 до 6000 г/моль,

А2) компонента сложного полиэфирполиола со среднечисловой молекулярной массой от 1000 до 6000 г/моль, предпочтительно от 1000 до 4000 г/моль,

В) компонента полиизоцианата,

C) агентов удлинения цепи,

при необходимости,

D) вспенивающих агентов и

Е) активаторов и других вспомогательных компонентов и добавок,

причем исходные материалы вводят в реакцию при соблюдении значения изоцианатного индекса, равного от 70 до 130.

Компонент А1) простого полиэфирполиола имеет среднечисловую молекулярную массу от 1000 до 8000 г/моль и имеет гидроксильную функциональность от 2,0 или является, в основном, смесью со средней гидроксильной функциональностью от 2,02 до 2,95, состоящей из

а) по меньшей мере, одного простого полиэфирдиола с гидроксильным числом от 10 до 115, который получают пропоксилированием дифункционального исходного соединения и последующим этоксилированием продукта пропоксилирования при массовом соотношении оксида пропилена к оксиду этилена от 60:40 до 85:15 и

б) по меньшей мере, одного простого полиэфиртриола с гидроксильным числом от 12 до 56, содержащего, при необходимости, наполнители на основе стирол-акрилнитрильных сополимеров, полимочевин или полигидрозокарбонамидов в количестве до 20 мас.%, в расчете на общее количество компонента б), который получают пропоксилированием трифункционального исходного соединения и последующим этоксилированием продукта пропоксилирования при весовом соотношении окиси пропилена к окиси этилена от 60:40 до 85:15.

В качестве компонента А2) используют сложные полиэфирполиолы со среднечисловой молекулярной массой от 1000 до 6000 г/моль, которые, например, могут быть получены из органических дикарбоновых кислот, содержащих 2-12 атомов углерода, преимущественно из алифатических дикарбоновых кислот, содержащих 4-6 атомов углерода, и многоатомных спиртов, преимущественно диолов, содержащих 2-12 атомов углерода, преимущественно 2 атома углерода. В качестве дикарбоновых кислот подходящими являются, например, янтарная кислота, глутаровая кислота, адипиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, декандикарбоновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, изофталевая кислота и терефталевая кислота. При этом дикарбоновые кислоты могут использоваться как в отдельности, так и в смеси друг с другом. Вместо свободных дикарбоновых кислот могут также использоваться соответствующие производные дикарбоновых кислот, например, моно- и/или диэфиры дикарбоновой кислоты со спиртами, содержащими 1-4 атомов углерода, или ангидриды дикарбоновых кислот. Преимущественно используются смеси дикарбоновых кислот из янтарной, глутаровой и адипиновой кислоты в количественных соотношениях, например, от 20 до 35 мас.ч. янтарной кислоты к 35-50 мас.ч. глутаровой кислоты, к 20-32 мас.ч. адипиновой кислоты. Наиболее предпочтительным является использование адипиновой кислоты.

Примерами двухатомных и многоатомных спиртов, в частности, диолов и алкиленгликолей являются: этандиол, диэтиленгликоль, 1,2- или 1,3-пропандиол, дипропиленгликоль, метилпропандиол-1,3, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, 1,10-декандиол, глицерин, триметилолпропан и пентаэритрит. Преимущественно используют 1,2-этандиол, диэтиленгликоль, 1,4-бутандиол, 1,6-гександиол, глицерин, триметилолпропан или смеси, по меньшей мере, из двух упомянутых диолов, в частности, смеси из этандиола, диэтиленгликоля, 1,4-бутандиола, изобутилгликоля, 1,3-пропандиола, 1,2-пропандиола, неопентилгликоля, 1,6-гександиола, глицерина и/или триметилолпропана. Могут использоваться также сложные полиэфирполиолы из лактонов, например, капролактона, или гидроксикарбоновых кислот, например, о-гидроксикапроновой кислоты и гидроксиуксусной кислоты.

Для получения сложных полиэфирполиолов органические, например, ароматические, преимущественно алифатические, поликарбоновые кислоты и/или их производные, и многоатомные спирты подвергаются поликонденсации в условиях отсутствия катализатора или в присутствии катализаторов этерификации, предпочтительно в атмосфере инертных газов, например, азота, монооксида углерода, гелия, аргона, а также в расплаве при температуре от 150 до 300°С, преимущественно от 180 до 230°С, при необходимости, при пониженном давлении, до желаемого кислотного числа, которое, предпочтительно меньше 10, преимущественно меньше 1.

Согласно предпочтительному варианту осуществления этерифицируемая смесь поликонденсируют при вышеупомянутой температуре до кислотного числа от 80 до 30, преимущественно от 40 до 30, при нормальном давлении, а затем при давлении менее 500 мбар, преимущественно от 10 до 150 мбар. В качестве катализаторов этерификации используют, например, железные, кадмиевые, кобальтовые, свинцовые, цинковые, сурьмяные, магниевые, титановые и оловянные катализаторы в форме металла, оксидов металла или солей металла. Поликонденсация может проводиться также в жидкой фазе в присутствии разбавителей и/или средств для азеотропной отгонки, таких, как, например, бензол, толуол, ксилол или хлорбензол, для азеотропной отгонки воды, образующейся при поликонденсации.

Для получения сложных полиэфирполиолов органические поликарбоновые кислоты и/или их производные подвергаются поликонденсации с многоатомными спиртами предпочтительно при мольном соотношении 1:1-1,8, преимущественно 1:1,05-1,2. Полученные сложные полиэфирполиолы обладают преимущественно функциональностью от 2 до 3, в частности, от 2 до 2,6 и имеют среднечисловую молекулярную массу от 400 до 6000, предпочтительно от 800 до 3500.

В качестве подходящих сложных полиэфирполиолов следует дополнительно назвать также поликарбонаты, содержащие концевые гидроксильные группы. В качестве поликарбонатов, содержащих гидроксильные группы, во внимание принимаются такие, известные сами по себе, которые, например, могут быть получены взаимодействием диолов, таких как 1,2-пропандиол, 1,4-бутандиол, 1,6-гександиол, диэтиленгликоль, триоксиэти-ленгликоль и/или тетраоксиэтиленгликоль с диарилкарбонатами, например, дифенилкарбонатом или с фосгеном.

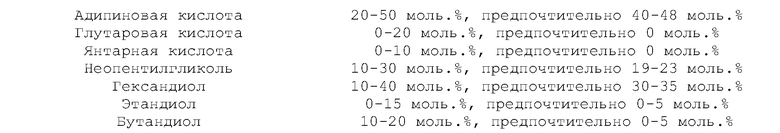

Сложные полиэфирполиолы следующего состава (указаны соединения, от которых образуются структурные звенья повторяющихся элементов полиола) являются наиболее подходящими для получения (полимочевин) полиуретенов в соответствии с данным изобретением:

Предпочтительны сложные полиэфирполиолы следующего состава:

1. 47,1 мол.% адипиновой кислоты, 19,4 мол.% неопентилгликоля, 30,6 мол.% гександиола, 2,9 мол.% бутандиола;

2. 47,1 мол.% адипиновой кислоты, 19,4 мол.% неопентилгликоля, 30,6 мол.% гександиола, 2,9 мол.% этандиола;

3. 47,1 мол.% адипиновой кислоты, 19,4 мол.% неопентилгликоля, 30,1 мол.% гександиола, 1,7 мол.% бутандиола, 1,7 мол.% этандиола.

Сложные полиэфирполиолы указанного состава смешиваются с простыми полиэфирполиолами, описанными под А1), в широких границах и при этом не показывают никакой тенденции к разделению. В противоположность этому смеси коммерчески доступных этандиол-бутандиол-1,4-полиадипатов (например, Bayflex® 2002H, Bayer AG) с упомянутыми простыми полиэфирполиолами подвержены разделению, уже начиная с концентрации 5 мас.%.

За счет добавления указанных выше сложных полиэфирполиолов оказывается положительное влияние на физико-механические свойства PUR без того, чтобы были заметны отрицательные свойства сложных полиэфирполиолов. Добавление этих сложных эфиров, совместимых с простыми полиэфирполиолами, способствует целенаправленной оптимизации свойств (полимочевин)полиуретанов данного изобретения, так как могут использоваться смеси полиолов, которые содержат от 0 до 100 мас.% простого эфира, и соответственно, от 100 до 0 мас.% сложного эфира, предпочтительно от 70 до 95 мас.% простого эфира и от 5 до 30 мас.% сложного эфира. Следующее преимущество состоит в том, что с помощью таких полиольных смесей могут быть получены прозрачные материалы любого из названных составов.

В качестве компонента В) могут быть использованы технически легко доступные полиизоцианаты, такие как, например, диизоцианатодифенилметан, толуолдиизоцианат, а также их смеси с частично карбодиимидизированными изоцианатами в предварительно удлиненной форме с содержанием NCO от 5 до 30 мас.%. Для предварительного удлинения используются простые полиэфиры или сложные полиэфиры, или композиции, описанные как компонент А1) и А2), которые имеют гидроксильную функциональность от 2 до 2,5.

В качестве компонента С) могут быть использованы этандиол, диэтиленгликоль, бутандиол, метилпропандиол, пропиленгликоль, триэтаноламин, глицерин, диаминоэтилтолуилен или смеси этих соединений; в качестве компонента D), в случае необходимости, используется вода и/или вспенивающий агент, например, R 134а (гидрофторалкановая смесь).

В качестве катализаторов и, при необзходимости, применяемых вместе с ними вспомогательных средств и добавок Е) используются известные из литературы активаторы, такие как, например, третичные амины, соединения олова, титана и, в зависимости от требуемого профиля, поверхностно активные вещества, стабилизаторы пены, регуляторы структуры, антиадгезивы, красящие вещества, пигменты, защитные от гидролиза средства, фунгистатически и бактериостатически действующие вещества окислители, светозащитные средства и антистатические средства.

Получение (полимочевин)полиуретанов в соответствии с данным изобретением осуществляют с использованием методов, известных специалистам. При этом, в основном, компоненты А), а также С) - Е) объединяют в полиольный компонент и в одну ступень вводят в реакцию с компонентом изоцианата В), причем, используют обычные двухкомпонентные смесительные агрегаты. Компонент А2) может быть при этом как составной частью полиольного компонента, так и изоцианатного компонента.

Качество получаемого в результате PUR является особенно пригодным для изготовления обувных подошв, которое удовлетворяет стандарту защиты обуви EN 344, а также, благодаря высокой динамической нагрузке, получаемые PUR могут использоваться для изготовления колес, роликов и шин.

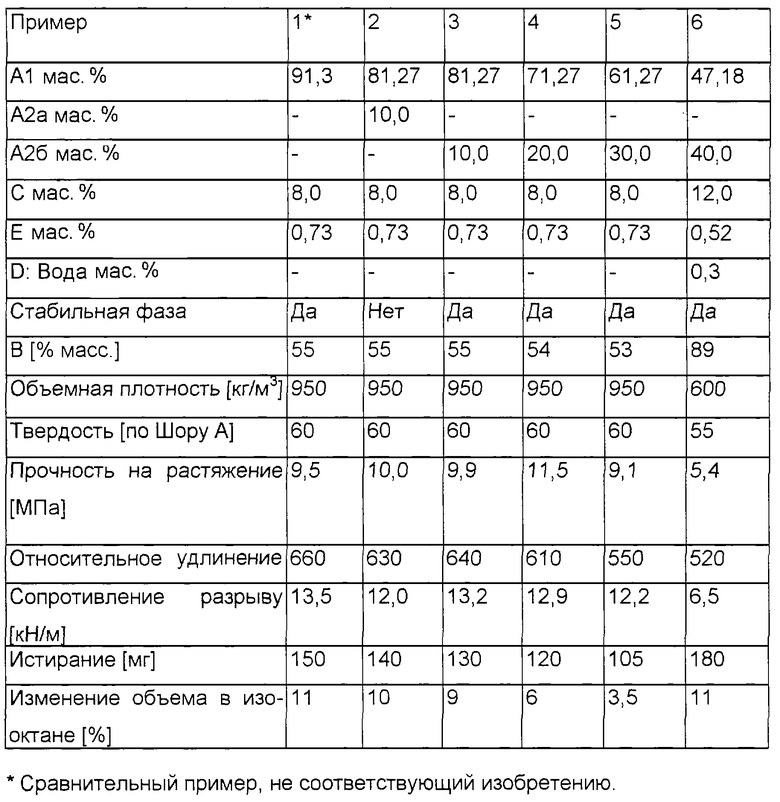

Примеры 1-6

Исходные материалы

Полигидроксильные соединения А

А1: Пропиленоксид/этиленоксид-статистический-блокполиэфир, инициированный триметилолпропаном и пропиленгликолем; ОН-число 28; функциональность 2,1;

А2а: этандиол-бутандиол-1,4-полиадипат; ОН-число 56; функциональность 2;

А2б: сложный полиэфирполиол, содержащий 47,1 мол.% единиц, введенных от адипиновой кислоты, 19,4 мол.% единиц, введенных от неопентилгликоля, 30,6 мол.% единиц, введенных от гександиола, и 2,9 мол.% единиц, введенных от бутандиола;

Полиизоцианат В

Б: Софтсегментный форполимер со среднечисловой молекулярной массой 4000, продукт взаимодействия MDI с TPG и РО/ЕО статистическим блокполиэфирдиолом, значение NCO: 17 мас.%.

Удлинитель цепи С

Бутандиол.

Катализатор Е

Смесь из диазабициклооктана (ДАВСО) и дибутилдилаурата олова (DBTDL) в соотношении около 96: 4.

Проведение опыта

В соответствии с данными в таблице смешивают компоненты А1, А2 и С и в обычной установке для смешивания двух компонентов с дозирующим устройством с использованием метода полимеризации при низком давлении подвергают взаимодействию с изоцианатом В1 или В2 и помещают в алюминиевую форму, поверхность которой дополнительно не обработана или смазана. По истечении реакционного времени от 2,5 до 4 минут формованное изделие вынимают из формы. Определение механических свойств проводят через 48 часов после изготовления контрольных пластин (200×200×10 мм3), из которых готовят и испытывают обычные опытные образцы, описанные в стандартах (DIN 53504 S1 пруток, DIN 53507 прочность на разрыв, истирание DIN 53516; масло- и бензиноустойчивость DIN EN 344). Результаты приведены в таблице.

В то время как с обычными сложноэфирными композициями формы необходимо очищать еженедельно, при переработке композиций простого полиэфира чистить формы принято ежедневно. При использовании новых комбинированных композиций можно проводить около 800 выемок из форм без заметного изменения конструкции формы, что соответствует примерно одному циклу очистки, равному 4 дням.

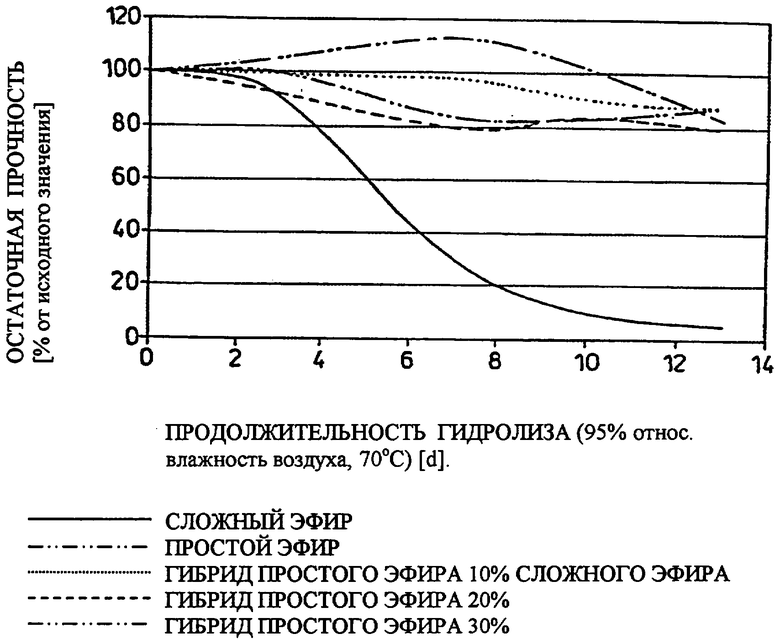

Тестирование под слоем земли при определенных условиях (30°С, 95% относительной влажности воздуха в обогащенном плесневым грибком перегнойном слое почвы в течение 8 недель) показывает, что добавление сложного эфира не снижает длительность устойчивости по отношению к микробному разрушению. Чистые сложные полиэфируретаны в этих условиях уже после четырех недель обнаруживают отчетливые трещины в поверхности материала. Аналогичные положительные результаты получены также и в тестах стерильного гидролиза, при котором испытуемые образцы при температуре 70°С и относительной влажности воздуха 95% подвергают старению от 7 до 14 дней (см. чертеж).

В опытах с различными формами подошв обнаруживается тенденция к уменьшению количества пузырьков в области обрамления подошвы, если композиция чистого простого полиэфира заменена композициями простого эфира/сложного эфира, обладающими высокой вязкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВОБОДНЫЕ ОТ РАСТВОРИТЕЛЯ САМООТВЕРЖДАЮЩИЕСЯ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ | 2007 |

|

RU2471815C2 |

| ВОДНЫЕ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КЛЕЯ | 2005 |

|

RU2385331C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАЗДИР | 2017 |

|

RU2768658C2 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| ВОДНАЯ КОМПОЗИЦИЯ С ЭФФЕКТОМ МЯГКОСТИ НА ОЩУПЬ, ПЕНА СО СВОЙСТВАМИ МЯГКОСТИ НА ОЩУПЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2005 |

|

RU2408638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ЖЕСТКИХ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2017 |

|

RU2768653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ С ФУНКЦИОНАЛЬНОСТЬЮ ОТ 1,95 ДО 3,25 И ГИДРОКСИЛЬНЫМ ЧИСЛОМ ОТ 90 ДО 33 мг КОН/г И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2446183C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТЫХ ПОЛИУРЕТАНОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2138523C1 |

| ПОЛИУРЕТАНОВЫЕ КЛЕЯЩИЕ СОСТАВЫ ДЛЯ СКЛЕИВАНИЯ ПЛЕНОК С НИЗКОЙ ПОВЕРХНОСТНОЙ ЭНЕРГИЕЙ | 2016 |

|

RU2696496C2 |

| ПЕНОПОЛИУРЕТАНЫ С УЛУЧШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПРИ МНОГОКРАТНОМ ИЗГИБЕ | 2008 |

|

RU2487899C2 |

Изобретение относится к способу получения масло- и бензиноустойчивых (полимочевин)полиуретанов, имеющих структуру от ячеистой до плотной, с улучшенными физическими свойствами. Описывается способ получения указанных (полимочевин)полиуретанов взаимодействием реакционной смеси, состоящей из А1) индивидуального простого полиэфирполиола с гидроксильной функциональностью не менее 2 и молекулярной массой от 1000 до 8000, или смеси со средней гидроксильной функциональностью 2,02-2,95, состоящей из хотя бы одного простого полиэфирдиола с гидроксильным числом 10-115, и хотя бы одного простого полиэфиртриола с гидроксильным числом 12-56, который, возможно, содержит наполнители на основе стирол-акрилонитрильных сополимеров; А2) 5-30 мас.% сложного полиэфирполиола с молекулярной массой от 1000 до 6000, Б) полиизоцианатного компонента, В) удлинителя цепи и, при необходимости, Г) вспенивающего агента и Д) активаторов и других вспомогательных добавок, причём исходные вещества вводят во взаимодействие до достижения изоцианатного индекса 70-130. Получаемый таким способом (полимочевин)полиуретан характеризуется устойчивостью к набуханию в углеводородах, высокой микробной устойчивостью и сопротивлением истиранию и может быть использован для изготовления обувных подошв, роликов, колёс и шин. 2 з.п. ф-лы, 1 табл., 1 ил.

А1) компонента простого полиэфирполиола со среднечисловой молекулярной массой от 1000 до 8000 г/моль, имеющего гидроксильную функциональность от 2,0, или компонента простого полиэфирполиола, представляющего собой смесь, имеющую среднюю гидроксильную функциональность от 2,02 до 2,95, состоящую из а) по меньшей мере одного простого полиэфирдиола с гидроксильным числом от 10 до 115, полученного пропоксилированием дифункционального исходного соединения и последующим этоксилированием продукта пропоксилирования при массовом соотношении оксида пропилена и оксида этилена от 60:40 до 85:15, и б) по меньшей мере одного простого полиэфиртриола с гидроксильным числом от 12 до 56, содержащего при необходимости наполнители на основе стирол-акрилнитрильных сополимеров, полимочевин или полигидрозокарбонамидов в количестве до 20 мас.% в расчете на общее количество компонента б), и полученного пропоксилированием трифункционального исходного соединения и последующим этоксилированием продукта пропоксилирования при весовом соотношении оксида пропилена и оксида этилена от 60:40 до 85:15;

А2) 5-30 мас.%, в расчете на смесь полиольных компонентов, компонента сложного полиэфирполиола со среднечисловой молекулярной массой от 1000 до 6000 г/моль, состоящей из сложных полиэфирполиолов, содержащих 20-50 мол.% звеньев, отводящихся от адипиновой кислоты, 0-20 мол.% звеньев, отводящихся от глутаровой кислоты, 0-10 мол.% звеньев, отводящихся от янтарной кислоты, 10-30 мол.% звеньев, отводящихся от неопентилгликоля, 10-40 мол.% звеньев, отводящихся от гександиола, 0-15 мол.% звеньев, отводящихся от этандиола и 10-20 мол.% звеньев, отводящихся от бутандиола;

B) компонента полиизоцианата;

C) агентов удлинения цепи, при необходимости;

D) вспенивающих агентов и

Е) активаторов и других вспомогательных компонентов и добавок, причем исходные вещества вводят во взаимодействие при обеспечении изоцианатного индекса от 70 до 130.

| EP 0379149 A, 25.07.1990 | |||

| US 4945016 A, 31.07.1990 | |||

| US 4124572 A, 07.11.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТЫХ ПОЛИУРЕТАНОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2138523C1 |

| Композиция для получения пенополиуретана | 1974 |

|

SU530044A1 |

| УСТРОЙСТВО для ПОДДЕРЖАНИЯ НА ВЕСУ ТРУБОПРОВОДА | 0 |

|

SU279276A1 |

Авторы

Даты

2004-09-20—Публикация

2000-06-02—Подача