Изобретение относится к области черной металлургии, в частности к производству металлургического кокса, конкретно к сухому тушению кокса.

Известны способы и установки сухого тушения кокса [Установка сухого тушения кокса (УСТК) на заводе фирмы Август Тиссен /Б.Бусман, К.Ногфер, Ю.А.Филипп и др. //Черные металлы, №3, 1985, с. 3], предусматривающие периодическую загрузку горячего кокса в камеру тушения и продувку загруженной порции кокса охлаждающим циркулирующим газом, полученным первоначальным пропусканием воздуха через камеру тушения и сжиганием за счет кислорода этого воздуха части углерода кокса (норма выгорания углерода кокса - 0,5% абс., фактически - до 1,5%) [Угар кокса при его транспортировании и сухом тушении /Степанов Ю.В., Беркутов Н.А., Ворсина Д.В. и др.// Кокс и химия. 1999, №10, с. 11-16].

Установка сухого тушения кокса (УСТК) состоит из нескольких камер, которые последовательно загружают горячим коксом и пропускают циркулирующий охлаждающий газ, которым переносят тепло в котлы-утилизаторы или нагревают угольную шихту [Использование отходящего тепла УСТК для нагрева угля /Х.Баэр, X.Бертлинг//Черные металлы, 1984, №12, с. 22].

Наиболее близким по технической сущности к заявляемому способу является известный способ сухого тушения кокса [Мастер установки сухого тушения кокса /Давидзон Р.И.// Москва: Металлургия, 1980, 124 с.], который предусматривает вдувание в камеры УСТК в качестве охлаждающего газа продуктов взаимодействия атмосферного воздуха с углеродом охлаждаемого кокса.

Недостатком известного способа является то, что для процесса используют продукты взаимодействия атмосферного воздуха с углеродом охлаждаемого кокса, что приводит к значительным потерям углерода в охлаждаемом коксе.

Техническим результатом настоящего изобретения является снижение реакционной способности получаемого кокса, снижение или ликвидация угара углерода кокса в процессе тушения, повышение содержания углерода в коксе, снижение расхода кокса на выплавку чугуна и создание условий для вдувания пылеугольного топлива (ПУТ) в доменную печь за счет использования в качестве охлаждающего газа коксового газа, получаемого в процессе коксования.

Указанный технический эффект достигается тем, что способ сухого тушения кокса включает получение кокса в коксовых печах, загрузку его в камеры тушения, продувку камер сухого тушения охлаждающим газом, представляющим собой коксовый газ, получаемый в процессе коксования, причем из коксового газа, полученного в процессе коксования перед подачей его в камеры сухого тушения извлекают смолы, бензольные углеводороды, нафталин, аммиак и другие вещества.

Коксовый газ, подаваемый в камеры сухого тушения кокса, содержит в своем составе углеводороды ( в основном метан), водород, оксид и диоксид углерода, кислород и азот. При попадании такого газа в камеру тушения, заполненную горячим (температура порядка 1000-1200° С) коксом, на поверхности последнего происходит термический распад СН4 и других углеводородов на газообразный водород и твердый сажистый углерод по реакции (для метана)

с потреблением 3530 кДж/м3 СН4, причем из 1 м3 СН4 образуется 2 м3 Н2 и 0,5357 кг углерода. С учетом того, что температура потушенного кокса [Расчет коксовых печей и процессов коксования с применением ЭВМ: учебное пособие /Вирозуб И.В., Ивницкая Н.С., Лейбович Р.Е. и др. //Киев. Выща школа, 1989, 303 с.] равна 250° С, температура газа на входе в котел-утилизатор составляет 850° С, а на входе в камеру тушения - 20° С, то каждый 1 м3 СН4, претерпевший термический распад, уносит тепла

q=3530+2· 1,314-(850-20)+0,5357· 1,68· 250 = 5936 кДж/м3СН4,

где 1,314 - теплоемкость водорода, кДж (м3град);

1,68 - теплоемкость углерода, кДж/(кг· град).

Присутствующий в коксовом газе диоксид углерода также уносит тепло по реакции

Тогда 1 м3 CO2 унесет тепла

qCO2=11053+(2· 1,314+2· 1,385)· (850-20)=15533 кДж/м3СО2,

где 1,385 - теплоемкость СО, кДж/м3·град). Имеющийся в составе коксового газа кислород при взаимодействии с углеродом кокса и сажи выделит тепла по реакции

Учитывая, что образовавшиеся 2 объема СО унесут следующее количество тепла

qCO=2· 1,385· (850-30)=2299 кДж/м3,

общий приход тепла составит

qO2=10500-2299=8201 кДж/м3,

а каждый 1 м3 коксового газа, состоящего из следующих компонентов, %:

после его взаимодействия с горячей поверхностью кокса унесет тепла:

qкокс.г=5,936· (0,25-0,02)+0,02· 15533+(0,075· 1,369+0,07· 1,385+0,57· 1,314+0,005· 2,131)· (850-20)-0,01· 8201=2390,2 кДж/м3·кг,

где 1,369 - теплоемкость азота, кДж/(м3·град),

2.131 - теплоемкость Н2S, кДж/(м3·град).

Поскольку теплосодержание 1 кг горячего кокса составляет

qкокса=1,68· (1050-250)=1344 кДж/кг кокса,

то на его охлаждение надо подать, следующее количество газа:

V=1344/2390.2=0.562 м3/кг кокса.

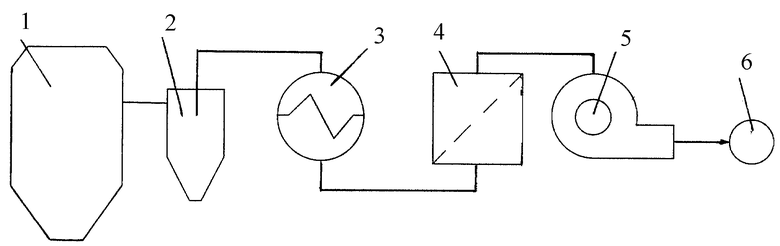

Способ сухого тушения кокса реализуется следующим образом. Кокс производят в коксовых печах обычным образом, также обычным порядком загружают его в камеры установки сухого тушения, а для охлаждения кокса в УСТК используют коксовый газ, полученный в процессе коксования, из которого перед подачей в камеры сухого тушения извлекают смолы, бензольные углеводороды, нафталин, аммиак и другие вещества. Затем коксовый газ после осаждения пыли в циклоне охлаждают в теплообменнике котла-утилизатора, а после очистки от пыли в фильтре тонкой очистки используют для обогрева своих коксовых батарей или передают сторонним потребителем на энергетические нужды.

Реализация предлагаемого способа сухого тушения кокса поясняется схемой, где: 1 - камера сухого тушения кокса; 2 - циклон; 3 - теплообменник котла-утилизатора; 4 - фильтр тонкой очистки; 5 - нагреватель; 6 - газопровод товарного коксового газа.

Охлажденный таким образом кокс сохраняет весь свой углерод и, кроме того, насыщается отложениями сажистого углерода в количестве

Ссаж=0,5357· (0,25-0,02)· 0,562=0,069 кг/кг кокса,

где 0,02 - доля СН4, расходуемая на взаимодействие с СO2 коксового газа.

За счет осаждения сажи содержание углерода в коксе, первоначально содержащем, например, 87% С, увеличивается до Cк=(0,87+0,069)/(1+0,069)· 100=88,31%, т.е. почти на 1,3%, а с учетом ликвидации угара в 0,5-1,5% общий прирост углерода в товарном металлургическом коксе составит минимум 1,8%, при этом и содержание золы в коксе снизится на 0,6%, следовательно, за счет этого мероприятия расход кокса в доменной плавке снизится на

Δ К=1,8/0,87+1,3· 0,6=2,85%,

где 0,87 - доля углерода в коксе, ед.;

1,3 - коэффициент влияния на расход кокса снижения содержания в нем золы на 1%,%. [Доменные печи. Нормативы расхода кокса. Руководящий документ, МЧМ СССР, ИЧМ, 1987, Днепропетровск, 14 с.]

Насыщение пор кокса сажистым углеродом существенно снизит его реакционную способность [Опыт работы печей с вдуванием в горн газокислородной смеси /Ю.В.Липухин, И.Ф.Курунов, В.К.Корнев и др. //Сталь, 1998, №2, с.8, Cracking reactions in coke ovens and their importance for coke quality /P.Arendt, H.Kuhl, F.Huhn et al.//Cokemaking international. 2001, 13, №1, р. 61-64], что уменьшит его измельчение в рабочем пространстве доменной печи на пути от уровня засыпи, повысит степень использования восстановителей не менее чем на 1% за счет косвенного восстановления оксидов железа углеродом кокса, что также обеспечит снижение расхода кокса.

Пример реализации способа

Камера установки сухого тушения кокса (УСТК) охлаждает 56 т кокса в час. Температура потушенного кокса составляет 250° С, для его тушения необходимо пропустить через камеру следующее количество коксового газа:

Vг=56000· 0,562=31489 м3/час.

После протекания всех реакций в камере тушения объем газа увеличивается и составит

Vохл.г=1+СН4+СO2+O2=1+0,25+0,02+0,01=1,28 м3/м3 коксового газа,

причем его состав и теплотворная способность будут следующими:

Сопоставив теплотворную способность 1 м3 коксового газа, равную 16642 кДж и конвертированного газа из 1 м3 коксового 1,28· 10270=13146 кДж, видим, что последняя величина на 3496 кДж или на 21% ниже, чем у коксового газа. Эта величина эквивалентна: 3496/33403=0,105 кг кокса/м3 оксового газа, где 33403 - теплотворная способность кокса, кДж/кг.

При расходе кокса в 400 кг/т чугуна на его охлаждение в УСТК расходуется: 0,562· 400=224,8 м3 коксового газа/т чугуна, т.к. при разложении метана из 1 м3 коксового газа выделяется 0,5357 кг С, то с учетом компенсации потери теплотворной способности в процессе конверсии газа, сажи выделится

Ссаж=224,8· (0,5357· (0,25-0,02)-0,105)=4,09 кг/т чугуна, что эквивалентно по углероду следующему количеству кокса: 4,09/0,87=4,7 кг.

Снижение реакционной способности кокса повысит степень использования восстановительной способности газов как минимум на 1%, что эквивалентно 4 кг/кокса на 1 т чугуна.

Таким образом, общее снижение расхода кокса составит

Δ KΣ =4,7+4,0+400× (0,6× 1,3)/100=11,8 кг/т чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения качества металлургического кокса | 2015 |

|

RU2608486C2 |

| УСТАНОВКА И СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2008 |

|

RU2388789C2 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2013 |

|

RU2534540C2 |

| УСТАНОВКА И СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2008 |

|

RU2377273C1 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2008 |

|

RU2391379C1 |

| Устройство для автоматического контроля технологическим режимом установки сухого тушения кокса | 1987 |

|

SU1442532A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ УСТАНОВКИ СУХОГО ТУШЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2398005C2 |

| Устройство для автоматического контроля технологического режима установки сухого тушения кокса | 1978 |

|

SU763447A1 |

| Способ эвакуации избыточного газа из установки сухого тушения кокса | 1990 |

|

SU1778132A1 |

| Критерий камеры тушения установки сухого тушения кокса | 2018 |

|

RU2735841C2 |

Изобретение относится к металлургии, а именно к производству кокса в коксовых печах и его сухого тушения. Способ включает получение кокса в коксовых печах, загрузку его в камеры сухого тушения и продувку камер сухого тушения охлаждающим газом. В качестве охлаждающего газа используют очищенный коксовый газ, образующийся в процессе коксования, расходуемый на отопление коксовых батарей и отправляемый внешним потребителям для энергетических нужд. Способ приводит к снижению реакционной способности получаемого кокса, снижению или ликвидации угара углерода кокса в процессе тушения, повышению содержания углерода в коксе, снижению расхода кокса на выплавку чугуна, созданию условий для вдувания пылеугольного топлива в доменную печь. 1 з.п. ф-лы, 1 ил.

Способ сухого тушения кокса, включающий получение кокса в коксовых печах, загрузку его в камеры сухого тушения и продувку камер сухого тушения охлаждающим газом, отличающийся тем, что в качестве охлаждающего газа используют очищенный коксовый газ, образующийся в процессе коксования.

| Способ сухого тушения кокса и получения газов,содержащих водород и окись углерода,и устройство для его осуществления | 1979 |

|

SU1043159A1 |

| Способ получения газа, содержащего водород и оксид углерода, при сухом тушении кокса и реактор для его осуществления | 1990 |

|

SU1792422A3 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034010C1 |

| JP 11279559, 12.10.1999. | |||

Авторы

Даты

2004-09-20—Публикация

2003-04-17—Подача