Изобретение относится к усовершенствованным системам и способам получения и хранения сжиженного находящегося под давлением природного газа (СНДПГ), а более конкретно к таким системам и способам, в которых синергически сочетаются преимущества установки по переработке природного газа, предназначенной для получения сжиженного находящегося под давлением природного газа, с преимуществами новых резервуаров для хранения и транспортировки сжиженного находящегося под давлением природного газа. Точнее, настоящее изобретение относится к таким усовершенствованным системам и способам, в которых использован резервуар, содержащий несущий нагрузку сосуд, изготовленный из композиционного материала, и, по существу, непроницаемую не несущую нагрузку облицовку в соприкосновении с сосудом.

Различные термины определены ниже. Для удобства перечень терминов находится непосредственно перед формулой изобретения.

В публикации Международной заявки № WO 98/59085 под названием "Усовершенствованная система переработки, хранения и транспортировки сжиженного природного газа" (заявка относится к сжиженному находящемуся под давлением природному газу) описаны резервуары и транспортировочные суда для хранения и перевозки по морю сжиженного находящегося под давлением природного газа в широких пределах давления, составляющих от примерно 1035 кПа до примерно 7590 кПа, и в широких пределах температуры, составляющих от примерно -123°С до примерно -62°С. Резервуары, описанные в заявке, относящейся к сжиженному находящемуся под давлением природному газу, изготовлены из сверхпрочных низколегированных сталей, содержащих меньше 9% по массе никеля и имеющих прочность на растяжение больше 830 МПа и температуру перехода от пластичности к хрупкости (ТППХ), т.е. меру разрушения, определенную в перечне, меньше чем примерно -73°С. Как показано в заявке, относящейся к сжиженному находящемуся под давлением природному газу, при предпочтительных рабочих давлениях и температурах, указанных в настоящей заявке, сталь с содержанием 3% по массе никеля можно использовать в самых холодных зонах установки для получения сжиженного находящегося под давлением природного газа, в которых располагаются технологические трубопроводы и аппаратура, тогда как для того же самого оборудования в обычной установке для получения сжиженного природного газа (СПГ) обычно требуется более дорогостоящая сталь, содержащая 9% по массе никеля, или алюминий (т.е. в установке для получения сжиженного природного газа при атмосферном давлении и температуре примерно -162°С). Предпочтительно, чтобы получить экономическое преимущество по сравнению с обычной установкой для получения сжиженного природного газа, высокопрочные низколегированные стали с соответствующей прочностью и вязкостью разрушения при рабочих условиях установки для получения сжиженного находящегося под давлением природного газа используют для изготовления трубопровода и связанных с ним деталей (например, фланцев, клапанов и фитингов), сосудов высокого давления и другого оборудования установки для получения сжиженного находящегося под давлением природного газа. В публикации Международной заявки № WO 99/32837 под названием "Технологические компоненты, резервуары и трубопроводы, пригодные для удержания и транспортировки низкотемпературных жидкостей" (заявка относится к технологическим компонентам) описаны технологические компоненты, резервуары и трубопроводы, пригодные для удержания и транспортировки низкотемпературных жидкостей. Точнее, в заявке, относящейся к технологическим компонентам, описаны технологические компоненты, резервуары и трубопроводы, которые изготовлены из сверхпрочных низколегированных сталей, содержащих меньше 9% по массе никеля и имеющих прочность на растяжение больше 830 МПа и температуру перехода от пластичности к хрупкости ниже -73°С.

Согласно заявке, относящейся к сжиженному находящемуся под давлением природному газу, и заявке, относящейся к технологическим компонентам, сверхпрочные низколегированные стали используют тогда, когда осуществляют соединение установки для получения сжиженного находящегося под давлением природного газа и резервуаров для хранения и транспортировки сжиженного находящегося под давлением природного газа. Если использование сталей для изготовления резервуаров не позволяет получить экономически целесообразное средство для хранения и транспортировки сжиженного находящегося под давлением природного газа на морских судах, то любое использование сталей в установках не имеет смысла, поскольку отсутствует средство для экономичной транспортировки сжиженного находящегося под давлением природного газа, получаемого на установке. И наоборот, когда использование сталей в установке для получения сжиженного находящегося под давлением природного газа приводит к некоторому сокращению затрат по сравнению с обычной установкой для получения сжиженного природного газа, то вследствие существенного упрощения установки извлекается наибольшая, значительная экономическая выгода и, следовательно, снижаются затраты. Вследствие относительно простой конструкции установка для получения сжиженного находящегося под давлением природного газа значительно дешевле, чем обычная установка для получения сжиженного природного газа аналогичной производительности. Кроме того, когда использование сталей в системе транспортировки сжиженного находящегося под давлением природного газа, экономически целесообразно и обеспечивает некоторое сокращение затрат по сравнению с обычной установкой для получения сжиженного природного газа, то масса стальных резервуаров оказывается большой по сравнению с массой груза - сжиженного находящегося под давлением природного газа, что приводит к относительно низкому эксплуатационному показателю (ЭП) грузовместимости. Эксплуатационный показатель резервуаров для хранения сжатого флюида связан с давлением (Р), создаваемым грузом в объеме (V) резервуара, и массой (W) резервуара уравнением ЭП=PV/W. В настоящее время во всей системе (т.е. в установке и в средстве транспортировки), изготовленной из стали, отсутствует сочетание установки для получения сжиженного находящегося под давлением природного газа, имеющей низкую стоимость и высокий эксплуатационный показатель, с системой транспортировки на основе резервуаров, которые способны удерживать сжиженный, находящийся под давлением природный газ.

В патенте США №3830180 (Болтон) раскрыто использование композитного сосуда цилиндрической формы с двумя стенками, предназначенного для транспортировки обычного сжиженного природного газа, т.е. сжиженного природного газа при атмосферном давлении и при температурах от примерно -162°С. Цилиндрическая конфигурация сосуда является предпочтительной, поскольку она позволяет максимально использовать пространство, имеющееся на транспортировочном судне. Однако несущая нагрузку внутренняя стенка сосуда Болтона рассчитана на максимальное давление примерно от 345 до 414 кПа и поэтому сосуд Болтона не пригоден для транспортировки и хранения сжиженного находящегося под давлением природного газа. Кроме того, хотя цилиндрическая форма сосуда Болтона теоретически может способствовать повышению эксплуатационного показателя грузовместимости при транспортировке определенного флюида по сравнению с указанным показателем для стальных резервуаров, описанных в заявке, относящейся к сжиженному находящемуся под давлением природному газу, конструкции Болтона присущи некоторые экономические и технические ограничения, касающиеся размеров, способа изготовления и надежности. Использование свариваемого однородного материала для отдельной несущей нагрузку стенки снижает потенциально возможное сокращение массы в связи с использованием композитного сосуда. Кроме того, использование двух стенок приводит к чрезмерному увеличению эффективной толщины стенок, усложняет в целом технологию изготовления, уменьшает техническую и экономическую осуществимость конструкции и заканчивается плохим использованием пространства, имеющегося на корабле для транспортировки груза. Далее, для конструкции Болтона необходимо использовать однородный материал, который может быть сварен для образования несущей нагрузку внутренней стенки сосуда, которая состоит из двух куполов, сваренных с цилиндрической секцией, расположенной в середине. Концентрация напряжений, связанных с двумя сварочными швами, служит основанием для защиты сварочных швов путем использования усложненного, предварительно напряженного средства усиления швов. Наконец, сварочные швы в сосудах Болтона являются потенциальными источниками точечной коррозии и, следовательно, причиной преждевременного разрушения.

Как в патенте США №5577630 (Blair et al.), так и в патенте США №5798156 (Mitlitsky et al.) описаны выполненные с облицовкой композитные сосуды высокого давления, предназначенные для хранения и транспортировки сжатого природного газа. В первом патенте (Blair et al.) рассмотрены сосуды высокого давления, предназначенные для использования на судах для транспортировки сжатого природного газа, изготовленные путем обматывания облицовки слоем композиционного материала с использованием способов намотки нитей, свертывания в рулон, автоматизированного размещения волокон и других способов, хорошо известных специалистам в области техники, к которой относится изобретение, чтобы получить форму сосудов, приближающуюся к прямоугольной. В патенте США №5499739 (Greist, III et al.) описана термопластичная облицовка, изготовленная из найлона-6 или найлона-11, предназначенная для использования в сосуде высокого давления для исключения проникновения газа и обеспечения возможности работы при низких температурах, нижний предел которой составляет -40°С. Для улучшения механических свойств и упрощения технологического процесса сосуды согласно этому патенту (Greist, III et al.) изготовлены способом намотки нитей в заранее определенной конфигурации вокруг термопластичной облицовки. В патенте США №5658013 (Bees et al.) описан топливный бак для транспортных средств, предназначенный для удержания и распределения как жидкого, так и газообразного топлива, и сделано предположение о возможности использования в его конструкции чисто композиционного или усиленного стекловолокном композиционного материала. Жидкое топливо, рассмотренное в патенте, представляет собой обычное жидкое топливо, находящееся при температуре и давлении окружающей среды. Как в этом патенте, так и в патенте США №5798156 (Mitlitsky et al.), ранее рассмотренном, предложены хорошие облицовки на полимерной основе с металлическим покрытием, которые обеспечивают дополнительное улучшение эксплуатационных характеристик баков/сосудов. Однако сложность и, следовательно, высокая стоимость процесса осаждения металла и процесса изготовления облицовки делают баки/сосуды из указанных патентов (Bees et al. и Mitlitsky et al.) пригодными для применения, главным образом, в тех областях, в которых основной задачей является достижение максимальной полезной нагрузки грузовместимости, и поэтому небольшая масса баков/сосудов является весьма важной. В патенте США №5695839 (Yamada et al.) описан композитный резервуар, имеющий газонепроницаемый барьер, в котором упаковочному материалу, использованному для образования такого резервуара, придана слоистая структура, а слой алюминиевой фольги расположен на слоистой структуре или между ее слоями. Однако ни один из резервуаров, рассмотренных в этих публикациях, не рассчитан на размещение жидкостей как при криогенных температурах (ниже -40°С), так и при высоких давлениях, таких как температуры и давления сжиженного находящегося под давлением природного газа.

В докладе Ladkany S.G. под названием "Composite aluminum-fiberglass epoxy pressure vessels for transportation of LNG at intermediate temperature", опубликованном в Advances in Cryogenic Engineering Materials, том 28 (Proceedings of the 4-th International Cryogenic Materials Conference), San Diego, California, USA, 10 Aug 1981 14 Aug. 1981, рассмотрена конструкция сосудов высокого давления для транспортировки сжиженного природного газа при параметрах температуры и давления между критическими условиями, 191 К, 4,69 МПа, и атмосферными условиями, 106 К, 0,1 МПа. В этом докладе (Ladkany) указано, что содержащий жидкий азот алюминиево-композитный сосуд с тонкой металлической облицовкой, полностью окруженной и сцепленной с верхней намоткой, покрывающей ее, был успешно испытан в Beech Aircraft Corporation. Однако используется сварной алюминиевый сосуд высокого давления, предназначенный для размещения сжиженного природного газа (СПГ), находящегося при промежуточной температуре, имеющий большой диаметр 6 м и толщину 47 мм. Этот алюминиевый сосуд усилен по окружности слоями высокопрочного стекловолоконного полимера толщиной 17 мм или слоями верхней намотки толщиной 51 мм из ориентированных вдоль одной оси полиэфирных стекловолокон, которым для исключения выгибания придана жесткость посредством цилиндрических скоб, расположенных с интервалами 2,16 м. Придающие жесткость скобы также использованы для конструктивной поддержки и закрепления свободностоящего сосуда во время транспортировки и эксплуатации.

Несмотря на вышеуказанные достижения в технологии, до сих пор отсутствуют системы и способы для получения и хранения сжиженного находящегося под давлением природного газа, в которых синергически сочетаются выгоды от использования установки по переработке природного газа, предназначенной для получения сжиженного находящегося под давлением природного газа, с низкой стоимостью резервуаров, имеющих в значительной степени повышенный эксплуатационный показатель, предназначенных для хранения и транспортировки сжиженного находящегося под давлением природного газа. Представляется выгодным иметь такие системы и способы.

Поэтому задача этого изобретения заключается в создании таких систем и способов. Другие задачи этого изобретения станут очевидными из нижеследующего описания.

Данная задача согласно первому аспекту изобретения решается посредством резервуара для хранения сжиженного находящегося под давлением примерно от 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С, природного газа, содержащего: (а) несущий нагрузку сосуд, изготовленный из композиционного материала, содержащего смолу с модулем сдвига, по меньшей мере 3 ГПа при криогенных температурах, и выдерживающий давления от примерно 1035 кПа до примерно 7590 кПа и температуры от примерно -123°С до примерно -62°С; и (b) по существу, не несущую нагрузку облицовку, соприкасающуюся с сосудом, создающую, по существу, непроницаемый барьер для сжиженного находящегося под давлением природного газа.

Предпочтительно чтобы сосуд был изготовлен из множества волокон из материала, имеющего удельный модуль упругости на растяжение больше, чем примерно 6·105 см и удельную прочность на растяжение больше, чем примерно 6·106 см, где значения нормированы относительно плотности волокон.

Целесообразно чтобы сосуд был изготовлен из множества волокон из материалов, выбранных из группы, состоящей из (i) стекла, (ii) арамида, (iii) углерода, (iv) кевлара, (v) карбида кремния, (vi) борной нити, (vii) полиэтилена со сверхвысокой молекулярной массой или (viii) из их смеси.

Желательно чтобы сосуд был изготовлен из связующей смолы, имеющей способность к поглощению энергии, по меньшей мере, примерно 65 Дж/м3.

Возможно чтобы сосуд содержал композитную матрицу, выполненную из смолы, выбранной из группы, состоящей из (i) многофункциональных и двухфункциональных эпоксидных смол на основе диглицидилового эфира дифенилпропана, (ii) тетраглицидилметилендианилиновых эпоксидных смол, (iii) смол на основе амина, (iv) полиэфира, (v) винилового эфира и (vi) фурана.

Полезно чтобы облицовка была изготовлена из материла, выбранного из группы, состоящей из (i) металлической фольги, (ii) синтетической полимерной пленки, (iii) металлической фольги на тонкой полимерной подложке, (iv) полимерной подложки, покрытой металлом, и (v) слоистого материала, содержащего металлическую облицовку, расположенную между полимерными слоями.

Предпочтительно чтобы облицовка имела толщину вплоть до 1 мм.

Целесообразно чтобы облицовка была выполнена слоистой, содержащей, по меньшей мере, один лист алюминиевой фольги, расположенный между, по меньшей мере, двумя листами майлара.

Желательно чтобы облицовка содержала, по меньшей мере, один слой из композиционного материала и, по меньшей мере, один лист алюминиевой фольги.

Возможно чтобы облицовка содержала бесшовный алюминий.

Данная задача согласно второму аспекту изобретения решается посредством резервуара для хранения сжиженного находящегося под давлением примерно от 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С природного газа, содержащего: (а) несущий нагрузку сосуд, изготовленный из композиционного материала, содержащего смолу с модулем сдвига, по меньшей мере 3 ГПа при криогенных температурах, и выдерживающий давления от примерно 1035 кПа до примерно 7590 кПа и температуры от примерно -123°С до примерно -62°С; и (b) по существу, не несущую нагрузку металлическую облицовку, соприкасающуюся с сосудом, имеющую толщину вплоть до примерно 1 мм и создающую, по существу, непроницаемый барьер для сжиженного находящегося под давлением природного газа.

Данная задача согласно третьему аспекту изобретения решается посредством резервуара, содержащего, по существу, не несущую нагрузку, по существу, непроницаемую облицовку, и несущую нагрузку композитную верхнюю намотку, содержащую смолу с модулем сдвига, по меньшей мере 3 ГПа при криогенных температурах, и способность к поглощению энергии, по меньшей мере, примерно 65 Дж/м3, при этом резервуар пригоден для хранения сжиженного находящегося под давлением природного газа при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С.

Данная задача согласно четвертому аспекту изобретения решается посредством способа изготовления резервуара для хранения сжиженного находящегося под давлением примерно от 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С природного газа, содержащего стадии, при осуществлении которых: (а) разрабатывают реализуемый на компьютере проект резервуара путем расчетов методом конечных элементов, выполняемых с направленностью на оптимизацию прочности резервуара; (b) изготавливают облицовку из, по существу, непроницаемого материала; (с) помещают облицовку на оправку; (d) пропитывают смолой множество волокон из материалов, имеющих удельный модуль упругости на растяжение больше чем примерно 6·105 см и удельную прочность на растяжение больше чем примерно 6·106 см, где значения нормированы относительно плотности волокон; (е) наматывают множество волокон вокруг облицовки посредством управляемой компьютером намоточной машины, которая выполнена с возможностью осуществления реализуемого на компьютере проекта, для образования несущего нагрузку сосуда.

Данная задача согласно пятому аспекту изобретения решается посредством способа изготовления резервуара для хранения сжиженного находящегося под давлением примерно от 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С природного газа, содержащего стадии, при осуществлении которых: (а) разрабатывают реализуемый на компьютере проект резервуара путем расчетов методом конечных элементов, выполняемых с направленностью на оптимизацию прочности резервуара; (b) изготавливают облицовку из, по существу, непроницаемого материала; (с) помещают облицовку на оправку; (d) пропитывают смолой множество волокон из материалов, выбранных из группы, состоящей из (i) стекла, (ii) арамида, (iii) углерода, (iv) кевлара, (v) карбида кремния, (vi) борной нити, (vii) полиэтилена со сверхвысокой молекулярной массой, или (viii) из их смеси; (е) наматывают множество волокон вокруг облицовки посредством управляемой компьютером намоточной машины, которая выполнена с возможностью осуществления реализуемого на компьютере проекта, для образования несущего нагрузку сосуда.

Предпочтительно чтобы на стадии (b) образовывали облицовку из материала, выбранного из группы, состоящей из (i) металлической фольги, (ii) синтетической полимерной пленки, (iii) металлической фольги на тонкой полимерной подложке, (iv) полимерной подложки, покрытой металлом, и (v) слоистого материала, содержащего металлическую облицовку, расположенную между полимерными слоями, (vi) по меньшей мере, одного листа алюминиевой фольги, расположенного между, по меньшей мере, двумя листами майлара, (vii) по меньшей мере, одного слоя композиционного материала и, по меньшей мере, одного листа алюминиевой фольги.

Данная задача согласно шестому аспекту изобретения решается посредством способа хранения сжиженного находящегося под давлением от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С природного газа, содержащего стадию помещения сжиженного находящегося под давлением природного газа в, по меньшей мере, один резервуар, при этом, по меньшей мере, один резервуар содержит (i) несущий нагрузку сосуд, изготовленный из композиционного материала, содержащего смолу с модулем сдвига, по меньшей мере, 3 ГПа при криогенных температурах; и (ii), по существу, не несущую нагрузку облицовку, соприкасающуюся с сосудом, причем облицовка создает, по существу, непроницаемый барьер для сжиженного находящегося под давлением природного газа.

Данная задача согласно седьмому аспекту изобретения решается посредством системы для получения и хранения сжиженного находящегося под давлением природного газа, содержащей: (а) установку по переработке природного газа, предназначенную для получения сжиженного находящегося под давлением газа при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С; и (b), по меньшей мере, один резервуар, пригодный для хранения сжиженного находящегося под давлением природного газа при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С, содержащий (i) несущий нагрузку сосуд, изготовленный из композиционного материала, содержащего смолу с модулем сдвига, по меньшей мере, 3 ГПа при криогенных температурах; и (ii), по существу, не несущую нагрузку облицовку, соприкасающуюся с сосудом, причем облицовка создает, по существу, непроницаемый барьер для сжиженного находящегося под давлением газа.

Предпочтительно чтобы система содержала: (с) средство для транспортировки, по меньшей мере, одного резервуара, удерживающего сжиженный находящийся под давлением природный газ, на импортный терминал.

Целесообразно чтобы несущий нагрузку сосуд выдерживал давления от примерно 1035 кПа до примерно 7590 кПа и температуры от примерно -123°С до примерно -62°С.

Желательно чтобы установка по переработке природного газа содержала, по меньшей мере, один технологический компонент, изготовленный из сверхпрочной низколегированной стали, содержащей меньше 9% по массе никеля и имеющей прочность на растяжение больше, чем примерно 830 МПа и температуру перехода от пластичности к хрупкости ниже, чем примерно -73°С.

Возможно чтобы установка по переработке природного газа, по существу, состояла из: (а) оборудования для приема подаваемого газа, пригодного для удаления жидких углеводородов из природного газа; (b) оборудования для обезвоживания, пригодного для удаления воды из природного газа; (с) оборудования для сжижения пригодного для сжижения природного газа.

Данная задача согласно восьмому аспекту изобретения решается посредством способа получения и хранения сжиженного находящегося под давлением природного газа, содержащего стадии, согласно которым: (а) получают сжиженный, находящийся под давлением природный газ при давлении от примерно 1035 кПа до примерно 7590 кПа и температуре от примерно -123°С до примерно -62°С путем обработки природного газа, используя установку по переработке природного газа, пригодную для получения сжиженного находящегося под давлением газа при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С; и (b) перекачивают сжиженный находящийся под давлением природный газ в, по меньшей мере, один резервуар, при этом, по меньшей мере, один резервуар пригоден для хранения жидкости при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С и содержит (i) несущий нагрузку сосуд, изготовленный из композиционного материала, содержащего смолу с модулем сдвига, по меньшей мере 3 ГПа при криогенных температурах; и (ii), по существу, не несущую нагрузку облицовку, соприкасающуюся с сосудом, причем облицовка создает, по существу, непроницаемый барьер для сжиженного находящегося под давлением природного газа.

Предпочтительно чтобы дополнительно: (с) транспортировали указанный, по меньшей мере, один резервуар, удерживающий сжиженный находящийся под давлением природный газ, на импортный терминал.

Целесообразно чтобы несущий нагрузку сосуд выполняли выдерживающим давления от примерно 1035 кПа до примерно 7590 кПа и температуры от примерно -123°С до примерно -62°С.

Желательно чтобы в установку по переработке природного газа включали, по меньшей мере, один технологический компонент, изготовленный из сверхпрочной низколегированной стали, содержащей меньше 9% по массе никеля и имеющей прочность на растяжение больше чем примерно 830 МПа и температуру перехода от пластичности к хрупкости ниже чем примерно -73°С.

Возможно чтобы в стадию получения сжиженного находящегося под давлением природного газа при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С с использованием установки по переработке природного газа включали этапы, на которых: (а) удаляют жидкие углеводороды из природного газа в оборудовании для приема подаваемого газа; (b) удаляют воду из природного газа в оборудовании для обезвоживания; (с) сжижают природный газ в оборудовании для сжижения.

Преимущества настоящего изобретения поясняются ниже со ссылками на чертежи, на которых

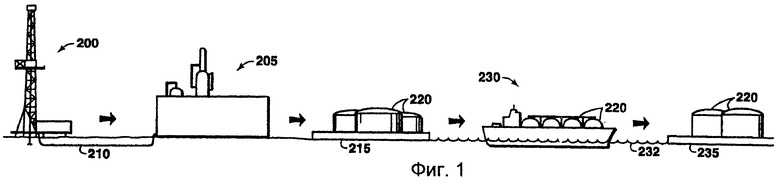

фиг.1 - обзорная иллюстрация систем и способов настоящего изобретения;

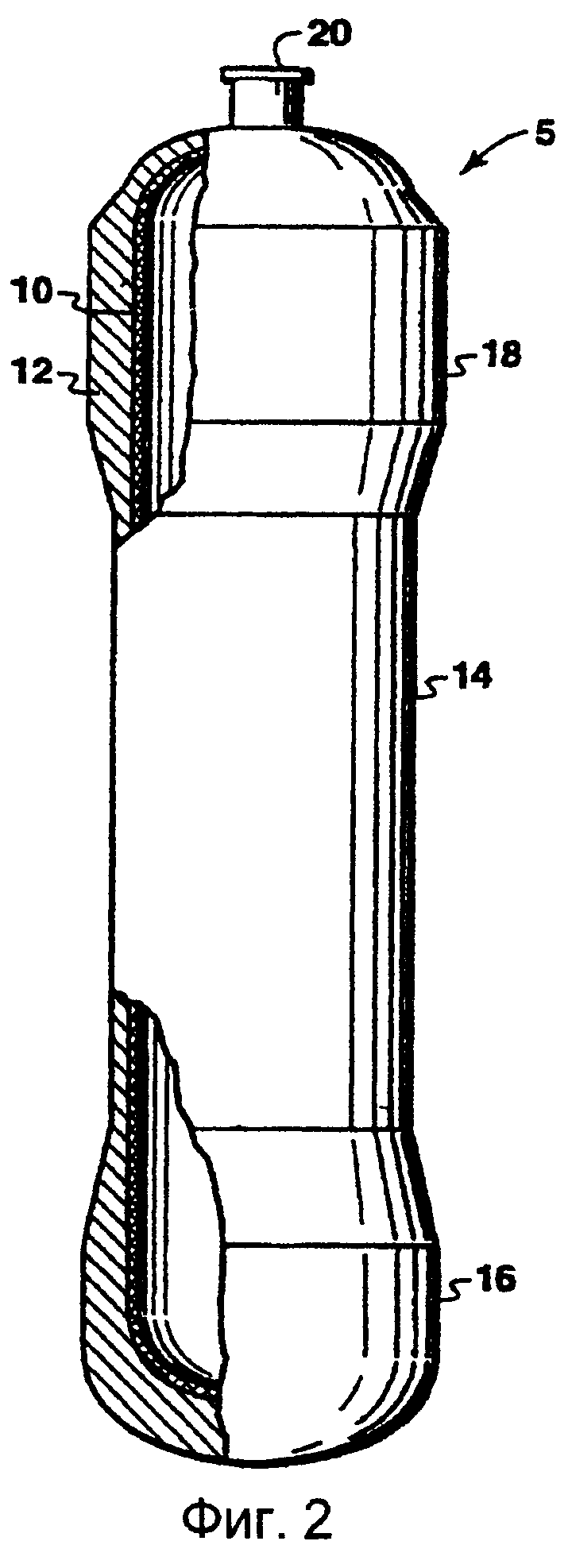

фиг.2 - вид с местным разрезом резервуара согласно изобретению;

фиг.3 - поперечный разрез резервуара согласно изобретению, имеющего сферическую геометрию;

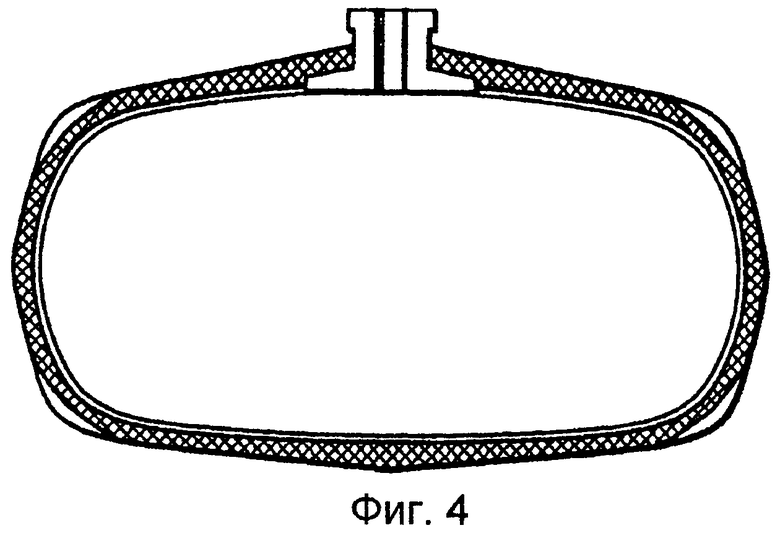

фиг.4 - поперечный разрез резервуара согласно изобретению, имеющего сплющенную сфероидальную геометрию с переменным отношением размеров;

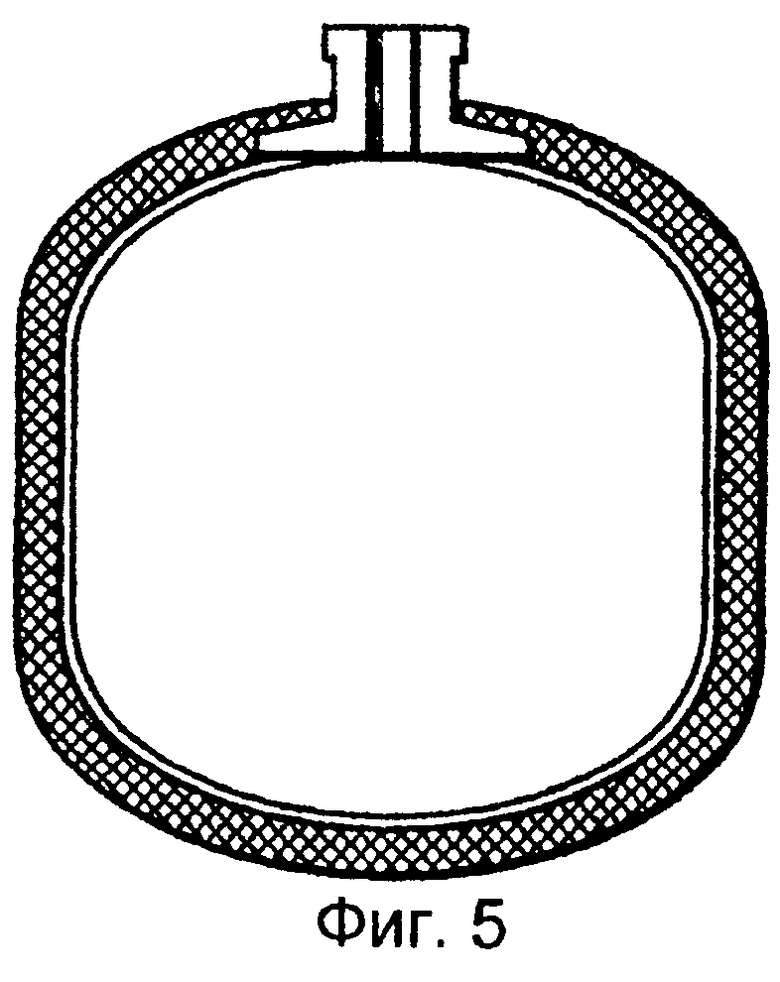

фиг.5 - поперечный разрез резервуара согласно изобретению, имеющего сплющенные сфероидальные, купольные части, прикрепленные к относительно короткой цилиндрической секции;

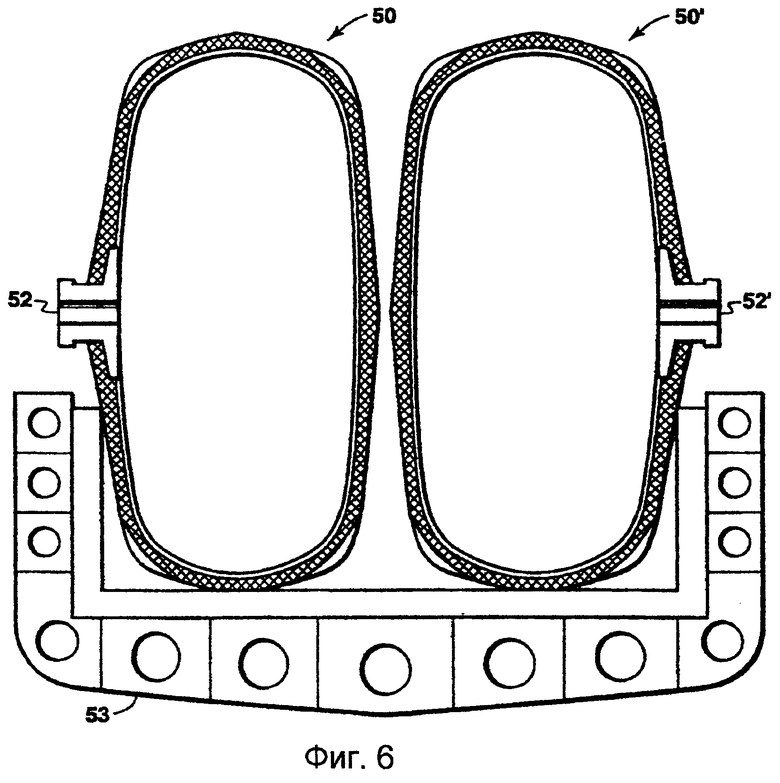

фиг.6 - вертикальный разрез корпуса судна для транспортировки сжиженного находящегося под давлением природного газа, иллюстрирующий размещение двух резервуаров согласно изобретению, имеющих сплющенную сфероидальную геометрию и расположенных бок о бок вдоль ширины корпуса;

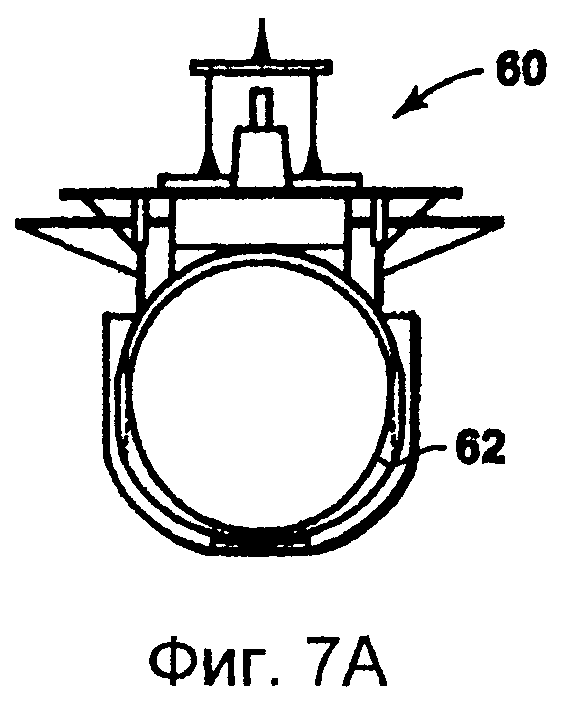

фиг.7А - вид спереди в разрезе резервуара согласно изобретению, имеющего сферическую геометрию и расположенного в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа;

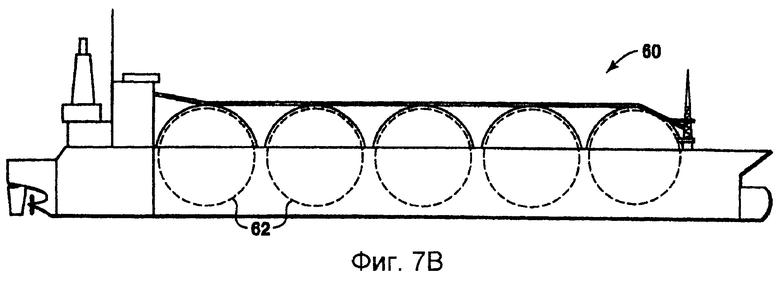

фиг.7В - вид сбоку в разрезе компоновки нескольких резервуаров согласно изобретению, имеющих сферическую геометрию, в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа;

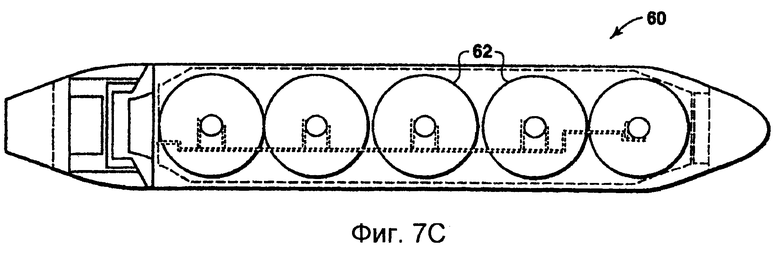

фиг.7С - вид сверху в разрезе компоновки нескольких резервуаров согласно изобретению, имеющих сферическую геометрию, в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа;

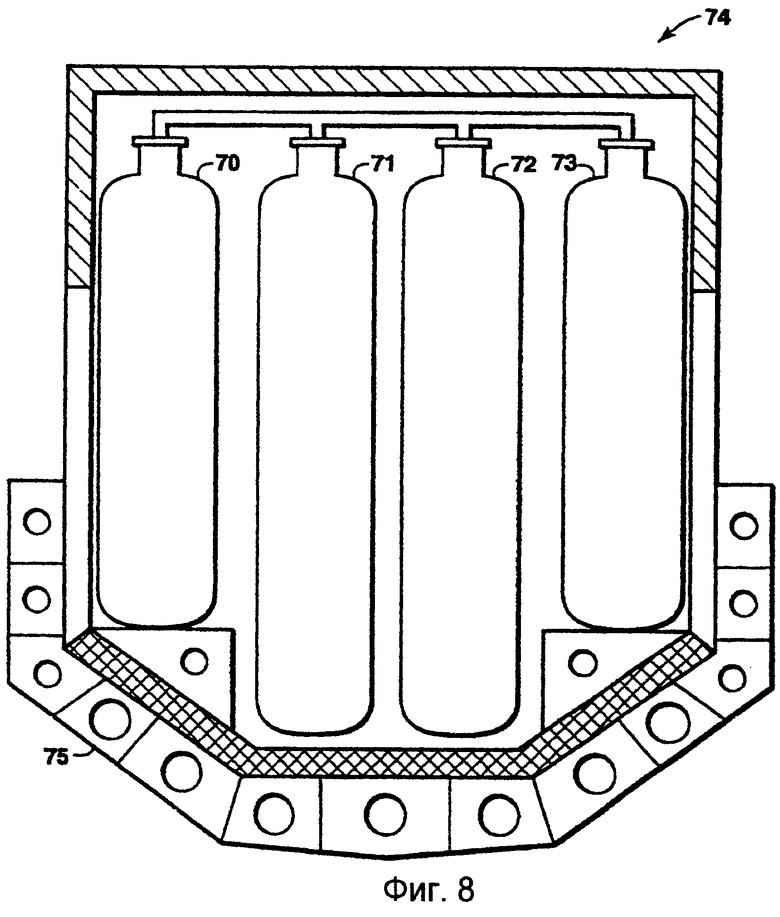

фиг.8 - вертикальный разрез корпуса судна для транспортировки сжиженного находящегося под давлением природного газа, содержащего несколько резервуаров согласно изобретению, имеющих цилиндрическую геометрию с различной высотой;

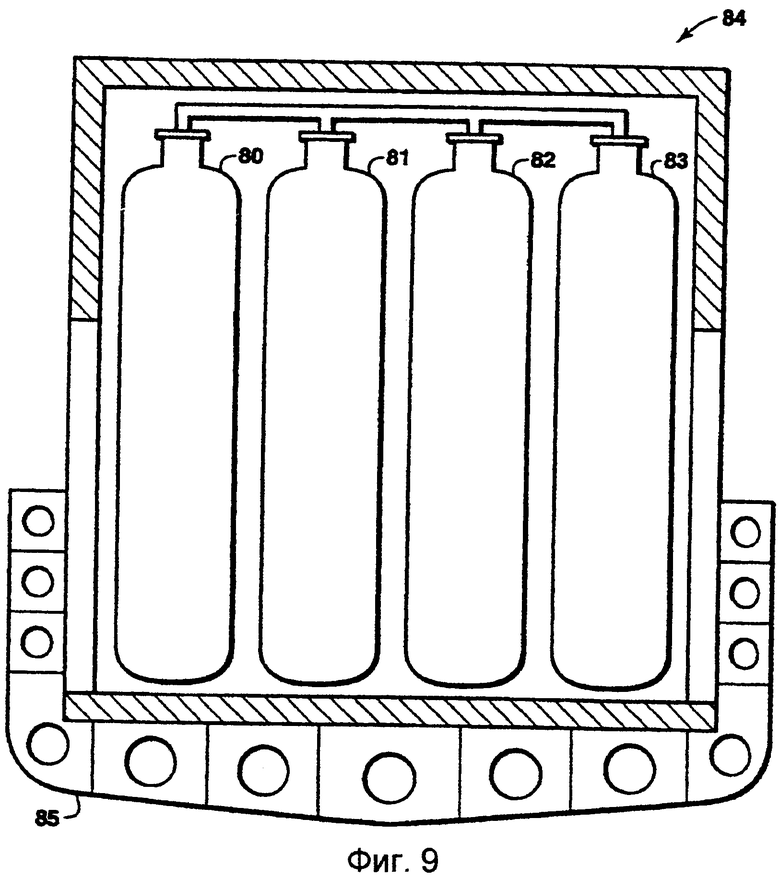

фиг.9 - вертикальный разрез корпуса судна для транспортировки сжиженного находящегося под давлением природного газа, содержащего несколько резервуаров согласно изобретению, имеющих цилиндрическую геометрию с одинаковой высотой;

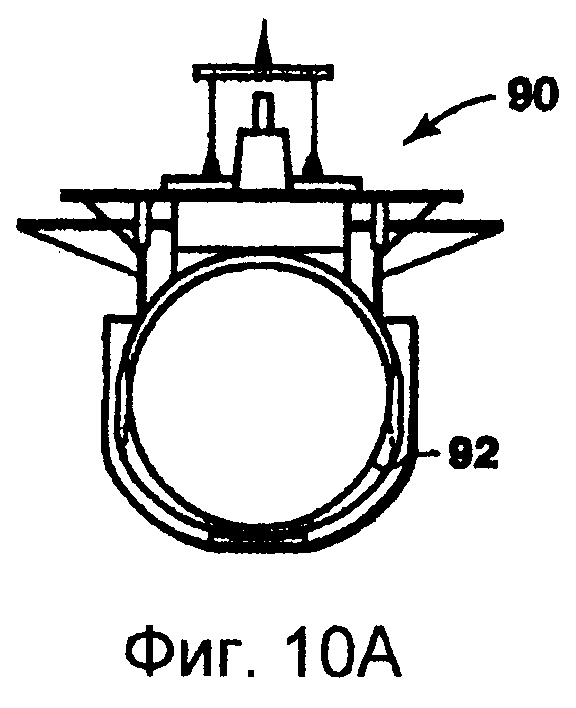

фиг.10 - вид спереди в разрезе компоновки горизонтально расположенных резервуаров согласно изобретению, имеющих цилиндрическую геометрию, в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа;

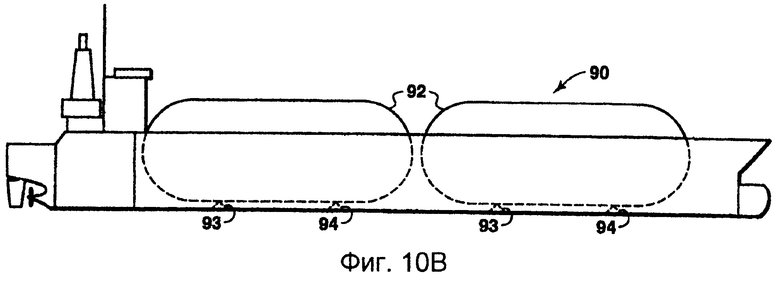

фиг.10В - вид сбоку в разрезе компоновки горизонтально расположенных резервуаров согласно изобретению, имеющих цилиндрическую геометрию, в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа;

фиг.10С - вид сверху в разрезе компоновки горизонтально расположенных резервуаров согласно изобретению, имеющих цилиндрическую геометрию, в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа;

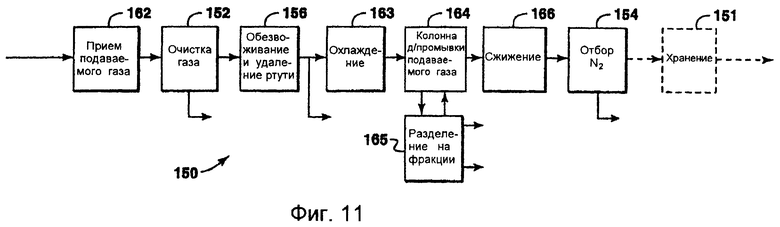

фиг.11 (уровень техники) - схематичная иллюстрация типовой установки для получения обычного сжиженного природного газа;

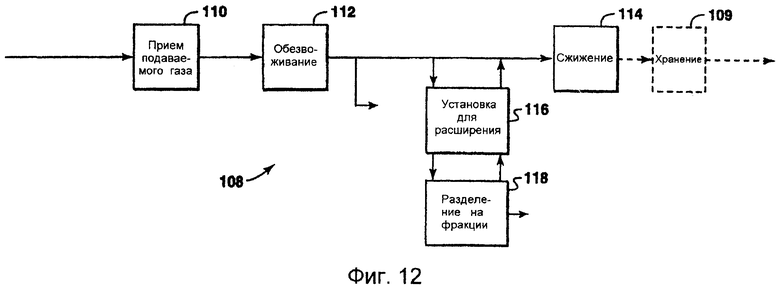

фиг.12 - схематичная иллюстрация типовой установки согласно настоящему изобретению для получения сжиженного находящегося под давлением природного газа.

Хотя изобретение будет описано применительно к предпочтительным вариантам осуществления, однако изобретение не ограничено ими. И наоборот, изобретение предполагается перекрывающим все варианты, модификации и эквиваленты, которые могут находиться в рамках сущности и объема изобретения, определенных в приложенной формуле изобретения.

В соответствии с задачами этого изобретения разработана система для получения и хранения сжиженного находящегося под давлением природного газа. Система содержит: (а) установку по переработке природного газа, пригодную для получения сжиженного находящегося под давлением природного газа (СНДПГ) при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С; и (b) по меньшей мере, один резервуар, пригодный для хранения сжиженного находящегося под давлением природного газа, при этом, по меньшей мере, один резервуар содержит (i) несущий нагрузку сосуд, изготовленный из композиционного материала; и (ii), по существу, не несущую нагрузку облицовку, находящуюся в соприкосновении с сосудом, при этом облицовка создает для сжиженного находящегося под давлением природного газа, по существу, непроницаемый барьер. Несущий нагрузку сосуд способен выдерживать давления от примерно 1035 кПа до примерно 7590 кПа и температуры от примерно -123°С до примерно -62°С. Предпочтительно система этого изобретения включает в себя (с) средство для транспортировки, по меньшей мере, одного резервуара для хранения, предпочтительно, на импортный терминал (определенный в перечне, приложенном в конце описания). Кроме того, предусмотрен способ получения и хранения сжиженного находящегося под давлением природного газа. Способ содержит стадии: (а) сооружение установки по переработке природного газа, пригодной для получения сжиженного находящегося под давлением газа, при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С; (b) получение сжиженного находящегося под давлением природного газа с использованием установки по переработке; (с) перекачивание сжиженного находящегося под давлением природного газа в, по меньшей мере, один резервуар, и в этом способе, по меньшей мере, один резервуар пригоден для хранения жидкости при давлении от примерно 1035 кПа до примерно 7590 кПа и температуре от примерно -123°С до примерно -62°С и содержит (i) несущий нагрузку сосуд, изготовленный из композиционного материала; и (ii) по существу, не несущую нагрузку облицовку, находящуюся в соприкосновении с сосудом, при этом облицовка создает, по существу, непроницаемый барьер для сжиженного находящегося под давлением природного газа. Предпочтительно способ этого изобретения также включает в себя стадию (с) транспортировки, по меньшей мере, одного резервуара для хранения предпочтительно на импортный терминал (определенный в перечне, приложенном в конце описания).

Использованный в настоящей заявке термин "композит" или "композиционный материал" характеризует в широком смысле конструкционный материал, содержащий волокна, внедренные в клей. Например, без ограничения этого изобретения: (i) волокна могут включать волокна, изготовленные из таких материалов, как полимеры, углерод, стекла, керамики и/или металлы; а (ii) клей может включать смолы, как например, эпоксидные смолы, особенно низкотемпературные эпоксидные cмолы. Использованный в настоящей заявке термин "природный газ" означает газообразную смесь углеводородов, исходно образовавшуюся под поверхностью земли, которая содержит, главным образом, метан и может также содержать этан, пропан, бутан, высшие углеводороды и/или примеси, включая без ограничения этого изобретения азот, диоксид углерода, сероводород и гелий. Использованное в настоящей заявке выражение "сооружение установки по переработке природного газа, пригодной для получения сжиженного находящегося под давлением природного газа" охватывает любую деятельность, необходимую для подготовки установки к получению сжиженного находящегося под давлением природного газа, включая без ограничения этого изобретения переоборудование существующей установки или сооружение новой установки.

Настоящее изобретение экономично потому, что в нем синергически сочетаются преимущества установки по переработке природного газа, предназначенной для получения сжиженного находящегося под давлением природного газа, с преимуществами новых резервуаров для хранения и транспортировки сжиженного находящегося под давлением природного газа. Фиг.1 дает общее представление о системах и способах этого изобретения без ограничения этого изобретения, согласно которым природный газ, добываемый из удаленного месторождения 200 природного газа, перекачивают в установку 205 по переработке природного газа по средству, известному специалистам в области техники, к которой относится изобретение, например, по трубопроводу 210 природного газа. С достижением преимущества установка 205 по переработке природного газа выполнена как установка для получения сжиженного находящегося под давлением природного газа согласно настоящему изобретению и состоит, главным образом, из оборудования для приема подаваемого газа, оборудования для обезвоживания и оборудования для сжижения. Предпочтительно установка 205 для получения сжиженного находящегося под давлением природного газа расположена вблизи экспортного терминала 215, имеющего один или несколько резервуаров 220 для хранения. В одном варианте осуществления изобретения сжиженный находящийся под давлением природный газ из установки 205 для получения сжиженного находящегося под давлением природного газа подают в один или несколько резервуаров 220 для хранения на экспортном терминале 215. Затем один или несколько резервуаров 220 для хранения, содержащих сжиженный находящийся под давлением природный газ, перегружают с экспортного терминала 215 на морское транспортировочное судно 230. Без ограничения этого изобретения в другом варианте осуществления сжиженный находящийся под давлением природный газ из одного или нескольких резервуаров 220 для хранения на экспортном терминале 215 перекачивают в один или несколько резервуаров 220 для хранения на морском транспортировочном судне 230 по, например, напорному трубопроводу (не показанному на фиг.1), проходящему от одного или нескольких резервуаров 220 для хранения на экспортном терминале 215 к одному или нескольким резервуарам 220 для хранения на морском транспортировочном судне 230. В еще одном варианте осуществления сжиженный находящийся под давлением природный газ из установки 205 для получения сжиженного находящегося под давлением природного газа перекачивают либо одновременно в один или несколько резервуаров 220 для хранения на экспортном терминале 215 и в один или несколько резервуаров 220 для хранения на морском транспортировочном судне 230 либо только в один или несколько резервуаров 220 для хранения на морском транспортировочном судне 230. Предпочтительно любой композитный резервуар 220 для хранения содержит несущий нагрузку сосуд, изготовленный из композиционного материала, и, по существу, не несущую нагрузку облицовку, находящуюся в соприкосновении с сосудом, при этом в соответствии с настоящим изобретением облицовка создает, по существу, непроницаемый барьер для сжиженного находящегося под давлением природного газа. После того как один или несколько резервуаров 220 для хранения на морском транспортировочном судне 230 заполнены сжиженным находящимся под давлением природным газом, один или несколько резервуаров 220 для хранения перевозят по морю 232 к импортному терминалу 235 и выгружают на импортном терминале 235 для использования потребителями; или в качестве варианта без ограничения этого изобретения потребители используют сжиженный находящийся под давлением природный газ из одного или нескольких резервуаров 220 несколько иным способом, например, путем непосредственного перекачивания сжиженного находящегося под давлением природного газа из одного или нескольких резервуаров 220 на морском транспортировочном судне 230 в один или несколько резервуаров 220 на импортном терминале 235 или в трубопровод (средства для перекачивания и трубопровод на фиг.1 не показаны). Таким образом, с помощью этого изобретения природный газ из удаленного месторождения 200 природного газа экономично превращается в сжиженный находящийся под давлением природный газ и транспортируется для использования потребителями.

Резервуары для сжиженного находящегося под давлением природного газа

Разработан резервуар, пригодный для хранения сжиженного находящегося под давлением природного газа при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123°С до примерно -62°С. Такой резервуар содержит: (а) несущий нагрузку сосуд, изготовленный из композиционного материала, при этом сосуд способен выдерживать давления от примерно 1036 кПа до примерно 7590 кПа и температуры от примерно -123°С до примерно -62°С; (b), по существу, не несущую нагрузку облицовку, находящуюся в соприкосновении с сосудом, при этом облицовка создает, по существу, непроницаемый барьер для сжиженного находящегося под давлением природного газа.

Несущий нагрузку сосуд

Предпочтительно несущий нагрузку сосуд резервуара настоящего изобретения изготавливают из композиционного материала, содержащего высококачественные волокна, имеющие следующие свойства: стабильность размеров, структурную целостность, высокую прочность на растяжение, высокий модуль упругости на растяжение или высокую жесткость и, кроме того, низкую стоимость, что станет очевидным из этого описания изобретения. Предпочтительно чтобы эти высококачественные волокна были изготовлены из материалов, имеющих удельный модуль упругости на растяжение больше, чем примерно 6·105 см, и удельную прочность на растяжение больше, чем примерно 6·106 см, при этом значения нормированы относительно плотности волокон.

Волокна, которые без ограничения этого изобретения можно использовать при изготовлении несущих нагрузку сосудов для резервуаров настоящего изобретения, включают волокна из таких материалов, как стекло (например, Е-стекло, и 3-стекло), арамид, углерод и кевлар, в дополнение к другим, таким как карбид кремния, борные нити и полиэтилен со сверхвысокой молекулярной массой (ПСВММ), при этом указанный полиэтилен со сверхвысокой молекулярной массой предпочтительно имеет молекулярную массу больше, чем примерно 106.

Предпочтительно сосуды резервуаров настоящего изобретения изготавливают, используя смолы, предпочтительно термоотверждающиеся смолы, для образования матрицы и обеспечения в основном равномерного распределения нагрузки по волокнам. Предпочтительно связующая смола имеет следующие свойства: обеспечивает хорошее сцепление между матрицей и волокнами и легко пропитывает волокна; низкую вязкость и хорошие характеристики смачивания волокон; высокий модуль упругости на растяжение и удовлетворительный модуль сдвига в условиях криогенных температур; хорошие характеристики поглощения энергии и высокую стойкость на излом или пластичность для максимизации стойкости к разрушению. Предпочтительно смола имеет модуль сдвига, по меньшей мере, 3 ГПа и способность к поглощению энергии, по меньшей мере, примерно 65 Дж/м3.

Смолы, которые без ограничения этого изобретения можно использовать для получения матрицы для несущих нагрузку сосудов резервуаров настоящего изобретения, включают, например, класс таких термоотверждающихся смол, как многофункциональные эпоксидные смолы и двухфункциональные эпоксидные смолы на основе диглицидилового эфира или дифенилолпропана, тетраглицидилметилендианилиновые (ТГМДА-) эпоксидные смолы и ароматические/гетероциклические глицидиламиновые смолы. Предпочтительно смолы представляют собой низкотемпературные эпоксидные смолы. Отвердителями для смол могут быть основные (например, на основе амина) или кислотные (например, на основе ангидрида, полифенола или политиола) реагенты. Кроме того, отвердители могут быть каталитическими, такими как третичные амины. Далее, связующие смолы могут включать термоотверждающиеся смолы, усиленные термопластичными смолами, как например, полисульфоновыми, полиэфирамидными или полигиданзионными. Эти смолы могут быть на основе амина, полиэфира, винилового эфира или фурана. Предпочтительно композиционный материал, используемый при изготовлении сосуда настоящего изобретения, является в основном неметаллическим, а более предпочтительно, когда он является полностью неметаллическим.

Как известно специалистам в данной области техники, композитный сосуд обычно изготавливают путем пропитки выбранных волокон выбранным клеем и наматывания пропитанных волокон поверх оправки нужного диаметра. Намотку продолжают до тех пор, пока не получают стенку резервуара требуемой толщины. Как также хорошо известно специалистам в данной области техники, в некоторых случаях материал облицовки помещают на оправку до начала наматывания пропитанных волокон для образования композитного сосуда путем обматывания облицовки.

Не несущая нагрузку облицовка

Предпочтительно облицовки резервуаров настоящего изобретения имеют относительно тонкие стенки и не обладают какой-либо способностью выдерживать нагрузку. Облицовки изготавливают из, по существу, непроницаемых материалов, предпочтительно, имеющих следующие свойства: высокую ударную вязкость при криогенных температурах, большое сопротивление раздиранию, скорость проникания газа применительно к гелию, которая предпочтительно составляет меньше 10-5 см3/с и механическую целостность среди других предпочтительных свойств, что станет очевидным из этого описания изобретения.

По существу, непроницаемые материалы, которые, не ограничивая изобретение, можно использовать при изготовлении облицовок для резервуаров настоящего изобретения, включают, например, по меньшей мере, один лист: металлической фольги, синтетической полимерной пленки, металлической фольги на тонкой полимерной полоске или на подложке, покрытой металлом полимерной подложки, или слоистого материала, содержащего металлический внутренний слой, расположенный между полимерными слоями. Не ограничивая изобретение подходящая металлическая фольга включает, например, алюминиевый лист или лист нержавеющей стали, предпочтительно бесшовный. Основное назначение облицовки заключается в выполнении функций барьера для сжиженного находящегося под давлением природного газа; облицовка должна иметь толщину, достаточную для решения этой задачи. Кроме того, облицовка должна быть достаточно прочной для того, чтобы с ней можно было обращаться без опасности разрыва, особенно во время начальной стадии наматывания композиционного материала.

В одном варианте осуществления резервуара согласно этому изобретению бесшовная алюминиевая облицовка использована в качестве барьера, исключающего проникновение груза, например сжиженного находящегося под давлением природного газа. В этом варианте осуществления бесшовная алюминиевая облицовка имеет предпочтительно толщину только вплоть до примерно 1 мм, а более предпочтительно, если только от примерно 0,5 мм до примерно 1 мм. Чтобы в значительной степени уменьшить объем сварочных работ, для этого изобретения особенно предпочтительно использовать бесшовную металлическую облицовку. Предпочтительно чтобы бесшовная металлическая облицовка, используемая в резервуаре согласно этому изобретению, не нуждалась в сварке. Исключение сварочных швов в облицовке является предпочтительным для предотвращения образования раковин и возникновения других трудностей, связанных с ними. Однако для известных процессов формообразования бесшовного алюминия, как например для формоизменения в холодном состоянии, характерно ограничение размеров бесшовного алюминия и тем самым ограничение диаметра резервуара, имеющего бесшовную алюминиевую облицовку согласно этому изобретению. Кроме того, вследствие предрасположения алюминиевой фольги к разрыву трудности в обращении с тонкой бесшовной алюминиевой облицовкой возрастают по мере увеличения диаметра облицовки. В альтернативном варианте осуществления этого изобретения, в котором в значительной степени исключены ограничения на размеры, облицовка выполнена слоистой, изготовленной из (i), по меньшей мере, одного листа, по существу, непроницаемого материала, который функционирует прежде всего как барьер проникновению груза; (ii), по меньшей мере, двух листов, по меньшей мере, одного прослаивающего материала, имеющего более высокую прочность и/или сопротивление раздиранию, чем, по существу, непроницаемый материал, для охвата, по существу, непроницаемого материала. Применительно к сжиженному находящемуся под давлением газу не создающим ограничения примером (i) подходящего, по существу, непроницаемого материала является алюминиевая фольга, (ii) подходящего материала внешнего слоя с соответствующей плотностью является полиэтилентерефталат, а (iii) подходящего материала внешнего слоя с соответствующим сопротивлением раздиранию является тканая ткань, такая как дакрон. Слоистую облицовку, изготовленную из, по меньшей мере, одного листа алюминиевой фольги, заключенного между, по меньшей мере, двумя слоями полиэтилентерефталата или, по меньшей мере, одним слоем полиэтилентерефталата и, по меньшей мере, одним слоем дакрона, можно использовать вместо бесшовного алюминия в качестве облицовки для исключения проникновения газа. В одном варианте осуществления слоистая облицовка изготовлена из, по меньшей мере, одного листа алюминиевой фольги, которая функционирует, главным образом, как барьер проникновению. Предпочтительно алюминиевая фольга имеет толщину только от примерно 0,0127 мм до примерно 0,0254 мм. Два листа полиэтилентерефталата, каждый из которых предпочтительно имеет толщину примерно 0,0127 мм, используют для охвата алюминиевой фольги, увеличивающей прочность конечного слоистого материала. При желании, чтобы облегчить обращение, по меньшей мере, один лист или слой дакрона накладывают на, по меньшей мере, один из листов полиэтилентерефталата в качестве обратного слоя многослойного материала, обеспечивающего сопротивление раздиранию.

В некоторых применениях настоящего изобретения желательно использовать, по меньшей мере, один лист алюминиевой фольги в качестве барьера проникновению. Однако из-за определенных трудностей, с которыми хорошо знакомы специалисты в данной области техники, наматывание композиционного материала непосредственно поверх алюминиевой фольги для образования несущего нагрузку сосуда практически неосуществимо. Вариант принципа построения слоистого материала, в котором, кроме того, исключены эти трудности, заключается в свертывании, по меньшей мере, одного исходного слоя композиционного материала вместе с, по меньшей мере, одним листом, а предпочтительно с, по меньшей мере, двумя листами алюминиевой фольги. Края алюминиевой фольги соединяют друг с другом, например, используя соответствующий клей или способ присоединения сплавлением. Структурные слои композиционного материала последовательно наращивают на алюминий, обернутый, по меньшей мере, одним слоем композиционного материала. Этот вариант осуществления обеспечивает возможность первоначальной намотки композиционного материала поверх алюминиевой пленки на оправке без разрыва алюминия. Предпочтительно в случае типичного композитного резервуара для сжиженного находящегося под давлением газа толщина первоначального слоя композиционного материала составляет примерно 0,16 мм.

В другом варианте осуществления этого изобретения облицовка резервуара согласно этому изобретению содержит, не ограничивая изобретение, по меньшей мере, один слой покрытия, например покрытия, состоящего из, по существу, 100% твердого полиуретана, нанесенного на внутреннюю стенку сосуда, пригодного для использования в качестве несущего нагрузку сосуда согласно этому изобретению. Такие покрытия, состоящие, главным образом, из 100% твердого полиуретана, выпускаются промышленностью и в настоящее время применяются в качестве барьеров для влаги на наружной поверхности стальных или композитных баков. В эпоксидной смоле, используемой при соединении волокон с целью образования композиционного материала конструкционного назначения для резервуара согласно этому изобретению, обычно образуются микротрещины. В эпоксидной смоле микротрещины повышают проницаемость композиционного материала, в то время как к облицовке предъявляются требования относительно выполнения функции барьера проникновению. В отличие от эпоксидной смолы в составе, главным образом, из 100% твердого полиуретана микротрещины, по существу, не образуются. Поэтому, по существу, непрерывное полиуретановое покрытие, в котором не возникают микротрещины при криогенных температурах, выполняет функцию облицовки.

Конструкция резервуаров

Предпочтительно резервуар согласно настоящему изобретению обладает преимуществом, обусловленным использованием последних достижений при проектировании и изготовлении композитных резервуаров и выполнением анализа с высокой интенсивностью вычислений на основе теории слоистых структур. Эти достижения, связанные с эмпирическими данными, касающимися характеристик низкотемпературных эпоксидных смол, позволяют использовать анализ методом конечных элементов (АМКЭ) для определения точных конфигураций намоток волокон для получения необходимой прочности и жесткости с весьма точными количественными оценками по всем направлениям (осям) резервуара согласно этому изобретению. Это является важным, поскольку прочность композитного резервуара анизотропна, а точное знание наиболее слабых мест в геометрии конструкции позволяет оптимально использовать материал. Предпочтительно конфигурации намоток волокон рассчитывают с помощью анализа методом конечных элементов, а изготовление осуществляют с использованием управляемого компьютером оборудования, включая без ограничения этого изобретения намоточные машины и другое технологическое оборудование. Непосредственная связь между расчетом методом конечных элементов, выходными данными машинного проектирования (МП) и процессом намотки, управляемым компьютером, повышает точность, сводит к минимуму субъективные ошибки и приводит к получению в значительной степени воспроизводимой и соответствующей требованиям продукции, а также оптимизированных характеристик резервуаров. В сочетании с автоматизацией процесса изготовления рентабельное готовое изделие получают при непосредственной связи средств проектирования и изготовления.

Контроль качества обеспечивается компьютерным анализом в темпе поступления данных и контролем технологических режимов при выполнении операций как со смолой, так и с волокнами.

Более конкретно, резервуары этого изобретения предпочтительно изготавливают с помощью усовершенствованного процесса намотки, применяя машину для намотки по многих осям, чтобы в случае использования конкретного композиционного материала получить точные конфигурации намоток с оптимизированной прочностью. В точных конфигурациях намоток сочетаются цилиндрические или крючковые обмотки и спиральные или полярные обмотки, при этом углы обмоток определяют путем анализа методом конечных элементов, для оптимизации прочности резервуара также выполняемым в области перехода от цилиндра к куполу. Кроме того, углы обмоток рассчитывают так, чтобы предотвращалось скольжение волокон во время изготовления переходной области от цилиндра к куполу без необходимости в дополнительной поддержке. Предпочтительно намоточные машины управляются компьютером, что позволяет достичь высокой степени автоматизации и повысить точность намотки. С помощью компьютера контролируют точное размещение волокон на заранее заданных криволинейных поверхностях. Чтобы дополнительно уменьшить время намотки, в случае обмотки, предпочтительно состоящей из большого числа нитей волокон, например из 20 нитей или более, используют натяжные устройства.

Резервуары, пригодные для хранения и транспортировки сжиженного находящегося под давлением природного газа

Как описано выше, резервуары для хранения и транспортировки сжиженного находящегося под давлением газа согласно настоящему изобретению предпочтительно содержат несущий нагрузку сосуд, как например, намотку из композиционного материала и в основном не несущую нагрузку, по существу, непроницаемую облицовку.

На фиг.2 изображен вариант осуществления резервуара 5 согласно изобретению, который содержит композитный сосуд 12, изготовленный из волокон, как например, из углеродных, стеклянных или смешанных, из углерода и стекла, внедренных в низкотемпературную эпоксидную матрицу, и облицовку 10, изготовленную из, по существу, непроницаемого материала, такого как бесшовный алюминий, который создает барьер для сжиженного находящегося под давлением природного газа, содержащегося в резервуаре 5. Предпочтительно для образования эпоксидной матрицы волокна непосредственно перед намоткой пропитывают смолой, предпочтительно термоотверждающейся смолой. Композитный сосуд 12 выдерживает конструктивную нагрузку, включая нагрузку от внутреннего давления резервуара 5. Облицовка 10 полностью окружена композитным сосудом 12. Предпочтительно резервуар 5 защищен наружным покрытием 14, выполненным из материала, способного защитить композитный сосуд 12 от влаги, кислот, ультрафиолетового излучения и других опасностей неблагоприятного воздействия окружающей среды. Например, без ограничения этого изобретения наружное покрытие 14 может быть выполнено из полиуретана. Кроме того, резервуар 5 может включать крепежное устройство. Например, как показано на фиг.2, усиливающее утолщение 16 выполнено на нижнем конце резервуара 5 для сопряжения с крепежным ограждением (не показанным на фиг.2). Конструкция крепежного ограждения может быть любой типичной конструкцией, хорошо знакомой специалистам в данной области техники. В резервуаре 5 усиливающее утолщение 16 намотано за одно целое с композитным сосудом 12. Это сделано для получения существенной экономической выгоды, а также для повышения конструктивной прочности и целостности стыка между крепежным устройством и резервуаром 5. В тех случаях применения, когда желательно дополнительное подкрепление резервуара 5, например в случае транспортировки сжиженного находящегося под давлением природного газа по особенно бурным морям, предусматривают дополнительные крепежные средства. В одном варианте осуществления вертикальные обвязочные ленты (не показанные на фиг.2), изготовленные из материала с соответствующей для рассматриваемого применения прочностью, например из армированного волокнами пластика, прикрепляют к кольцу (не показанному на фиг.2), охватывающему верхнюю выпуклость 18, которая намотана за одно целое для усиления наружной поверхности резервуара 5. Такие вертикальные обвязочные ленты могут проходить, например, от конструктивных элементов, образующих крышу резервуара 5, несущего сосуд для транспортировки сжиженного находящегося под давлением природного газа. Предпочтительно на верхнем конце резервуара 5 выполнен патрубок 20 для обеспечения доступа в резервуар 5, например, для налива и слива сжиженного находящегося под давлением природного газа. В одном варианте осуществления патрубок 20 выведен из металлического утолщения (не показанного на фиг.2), установленного до намотки композиционного материала, из которого изготовлен композитный сосуд 12. Металлическое утолщение обмотано композиционным материалом, обеспечивающим герметичную и высокопрочную границу раздела в продолжение доступа в резервуар 5.

Без ограничения этого изобретения композитный сосуд 12 может быть изготовлен из любой комбинации волокон и смолы, включая стеклянные, арамидные, углеродные, борные волокна, волокна из карбида кремния и полимерные связующие композиты.

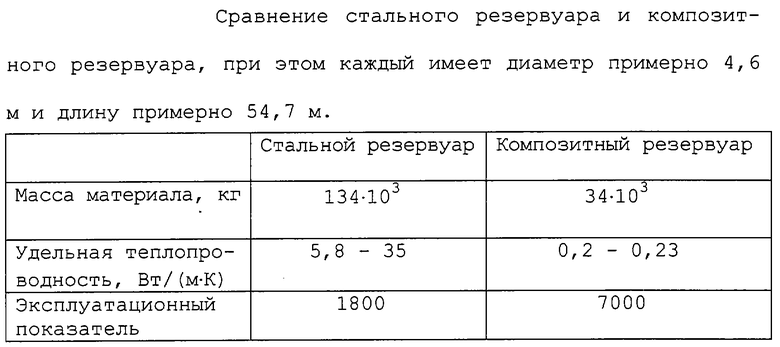

В таблице дано сравнение ключевых параметров для типичного стального резервуара и типичного резервуара согласно изобретению (именуемого в таблице "композитным резервуаром") и выявлены основные преимущества этого изобретения. Как стальной резервуар, так и композитный резервуар, сравниваемые в таблице, имеют диаметр 4,6 м и длину 45,7 м. В таблице показано, что удельная теплопроводность композиционного материала, использованного для изготовления композитного резервуара, лучше, чем удельная электропроводность стали, на более чем порядок величины. Кроме того, масса композитного резервуара меньше 30% массы сравниваемого стального резервуара. Поэтому вследствие меньшей массы композитного резервуара осадка типичного судна для транспортировки сжиженного находящегося под давлением природного газа, перевозящего заданный груз в композитных резервуарах, меньше по сравнению с осадкой транспортировочного судна, перевозящего тот же самый груз в стальных резервуарах сравнимых размеров. Соответственно снижаются требования к стали корпуса судна, перевозящего сжиженный находящийся под давлением природный газ. Кроме того, эксплуатационный показатель (ЭП) для композитного резервуара более чем в 3 раза выше эксплуатационного показателя для стального резервуара, например, примерно 7000 м против примерно 1800 м.

Варианты геометрий резервуаров

Альтернативные варианты осуществления резервуара этого изобретения показаны на фигурах 3-5. Варианты геометрических форм резервуара согласно этому изобретению включают в себя стандартную сферическую форму, показанную на фиг.3; сплющенный сфероид с переменным отношением размеров, показанный на фиг.4; а также показанное на фиг.5 сочетание сплющенных сфероидальных купольных частей, прикрепленных к относительно короткой цилиндрической секции, все они совершенно не похожи на стандартную цилиндрическую конфигурацию, показанную на фиг.2. Гибкость, обеспечиваемая автоматизированной намоточной машиной и непосредственной компьютерной связью процессов проектирования, составления чертежей и изготовления, позволяет получать резервуары с конфигурациями, оптимизирующими конструктивные характеристики. Как хорошо известно специалистам в области техники, к которой относится изобретение, при сферической конфигурации стального резервуара оптимизируется использование стали; аналогично при сплющенной сфероидной конфигурации резервуара согласно настоящему изобретению оптимизируется использование композиционного материала. При других геометрических формах, как например при цилиндрических, для конструкции требуется обычно больше материала, как стали, так и композиционного материала, но имеющееся пространство на транспортировочном судне обычно используется более эффективно, чем при сферической или сплющенной сфероидной конфигурациях. Однако в случае применения композиционных материалов при изготовлении резервуаров для транспортировки сжиженного находящегося под давлением природного газа оптимальное проектирование предпочтительно основано на технической и экономической оптимизации в целом системы транспортировки сжиженного находящегося под давлением природного газа, включая резервуар согласно этому изобретению, сосуд для транспортировки сжиженного находящегося под давлением природного газа и присоединенные подсистемы. Процесс оптимизации включает учет (i) подсистем, состоящих из трубопровода, клапанов и фитингов, (ii) других подсистем, особенно необходимых для безопасной работы системы, (iii) подсистем крепежных конструкций, (iv) размеров резервуара (которые влияют на ширину транспортировочного судна) и (v) компоновки резервуаров на транспортировочном судне.

Изолированные резервуары

Если необходимо, резервуары, используемые в способах и системах согласно этому изобретению, можно изолировать; однако обычно изоляция не является необходимой, когда резервуары перевозят на морском транспортировочном судне, поскольку изоляция входит в состав крепежного средства морского транспортировочного судна. Когда резервуары согласно этому изобретению используют без ограничения этого изобретения в определенных областях применения, например, (i) в наземных системах распределения для заправки транспортных средств сжиженным находящимся под давлением природным газом, сжиженным природным газом (СПГ) или другими низкотемпературными жидкостями, как рассмотрено в публикации Международной заявки № WO 98/59195 под названием "Systems for vehicular, land-based distribution of liquefied natural gas", (ii) в системах трубопроводных распределительных сетей для транспортировки сжиженного находящегося под давлением природного газа, сжиженного природного газа или других низкотемпературных жидкостей, как рассмотрено в публикации Международной заявки № WO 98/59084 под названием "Pipeline distribution network systems for transportation of liquefied natural gas", и (iii) в системах хранения и доставки, предназначенных для хранения топливного сжиженного находящегося под давлением природного газа и доставки по требованию топливного сжиженного находящегося под давлением природного газа для сжигания в двигателях, как рассмотрено в публикации Международной заявки № WO 98/59164 под названием "LNG fuel storage and delivery systems for natural gas powered vehicles", то предпочтительно чтобы резервуары имели соответствующую изоляцию. Кроме того, трубопроводы и другие детали таких систем, изготовленные из композиционных материалов, предпочтительно, включают соответствующую изоляцию. Чтобы исключить сомнения, можно изолировать резервуары согласно этому изобретению, которые используются в системах морской транспортировки; однако обычно изоляция не является необходимой, поскольку изоляция входит в состав крепежного средства морского транспортировочного судна.

Однако в определенных областях применения, например, в системах заправки топливом транспортных средств, упомянутых в предыдущем абзаце, изоляция предпочтительна для минимизации потерь сжиженного находящегося под давлением природного газа и для предотвращения образования сжиженного воздуха на низкотемпературной наружной поверхности резервуара согласно этому изобретению, трубопровода и других компонентов. Предпочтительно чтобы изоляция была совместимой с композиционным материалом. Изоляция также должна иметь хорошие характеристики сцепления в условиях низких температур, чтобы исключить образование трещин или нарушение сцепления, которые в противном случае могут возникнуть в результате циклического воздействия температуры. Кроме того, изоляция должна быть совместимой с композиционным материалом по характеристикам низкотемпературной деформации. В случае сжиженного находящегося под давлением природного газа диапазон изменения температуры во время циклического воздействия температуры может быть от примерно 60°С до примерно 132°С, что приводит к относительной деформации только из-за изменения температуры, составляющей от 2,8 до 5,4 мкм на каждый миллиметр. Эта деформация усиливается механической деформацией, обусловленной избыточным давлением в резервуаре или в трубопроводе (вызванным сжиженным находящимся под давлением природным газом). Для большей части пенопластов с закрытыми ячейками рассогласование или разность коэффициента теплового расширения относительно композитной подложки может быть до 36·106 мм на каждый миллиметр деформации, на каждый градус Цельсия изменения температуры. Предпочтительные изоляционные материалы для резервуаров согласно настоящему изобретению имеют указанную разность коэффициента теплового расширения на порядок величины меньший, чем пенопластовые изоляционные материалы с закрытыми ячейками. Изоляционный материал должен также иметь хорошую стабильность размеров или низкую усадку, а также приемлемую удельную теплопроводность. Предпочтительный изоляционный материал должен иметь удельную теплопроводность ниже 0,04 Вт/(м·К). Вкратце, предпочтительными характеристиками изоляционного материала являются следующие: конструктивная (при растяжении, сдвиге и сжатии) целостность при криогенных температурах, совместимость по характеристикам низкотемпературной деформации, гибкость при низких температурах и хорошее сцепление (с композитной подложкой в условиях низких температур), стабильность размеров (небольшая усадка) и приемлемая удельная теплопроводность.

В качестве изоляционного материала можно использовать соединения некоторых классов. В резервуарах этого изобретения можно использовать группу вспененных материалов, таких как полипропиленовые и полиэтиленовые материалы, которые удовлетворяют требованиям по деформации, температурному диапазону и удельной теплопроводности. Хотя такие вспененные материалы обычно проявляют нестабильность в вакууме, не предполагается, что резервуары согласно изобретению для транспортировки сжиженного находящегося под давлением природного газа будут подвергаться воздействию вакуума. При заданных температурных условиях хранения сжиженного находящегося под давлением природного газа в резервуарах согласно настоящему изобретению без ограничения этого изобретения некоторые известные вспененные материалы, например полимочевину, можно использовать в, по существу, неуплотненном виде, например, в виде сотового заполнителя, заключенного между слоями полиизоцианурата для образования изоляционного слоистого материала с оптимальными характеристиками. Для облегчения применения можно также использовать распыляемые формы полиизоцианурата и полиуретана, а также формуемые полиуретановые изоляционные материалы. После намотки композитного трубопровода или резервуара можно наносить термопластичные или термоотверждающиеся смолы и осуществлять охлаждение для получения законченной теплоизоляции. Для удовлетворения требованиям во многих областях применения смолы должны иметь низкий коэффициент поглощения воды. Предпочтительные смолы могут включать CTD-620 от фирмы Composite Technology Development Inc., двухкомпонентную смолу, которую можно распылять или наносить на конечной стадии процесса намотки трубопровода или резервуара.

Компоновка резервуаров согласно изобретению на морском судне для транспортировки сжиженного находящегося под давлением природного газа

Различные варианты компоновки резервуаров альтернативных конфигураций согласно изобретению на морском судне для транспортировки сжиженного находящегося под давлением природного газа, предназначенных для использования в системах и способах настоящего изобретения, показаны на фигурах 6-10С. Например, на фиг.6 показаны два резервуара 50 и 50’ согласно изобретению, расположенные бок о бок вдоль ширины корпуса 53 морского судна для транспортировки сжиженного находящегося под давлением природного газа. В варианте осуществления, показанном на фиг.6, патрубки 52, 52’ резервуаров 50, 50’ направлены в противоположные стороны. На фигурах 7А, 7В и 7С показано типовое морское транспортировочное судно, предназначенное для перевозки сжиженного находящегося под давлением природного газа. На этом типовом морском судне 60 для транспортировки сжиженного находящегося под давлением газа закреплены пять резервуаров 62 стандартной сферической формы. Число и размеры резервуаров, необходимых для перевозки заданного количества сжиженного находящегося под давлением природного газа, зависят от факторов, которые хорошо известны специалистам в области техники, к которой относится изобретение, от таких, как плотность сжиженного находящегося под давлением природного газа, грузовместимость судна и мощность силовой установки судна, которые без ограничения этого изобретения являются несколькими примерами. Фиг.7А - вид спереди в разрезе резервуара согласно этому изобретению, имеющего сферическую геометрию и расположенного в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа. Фиг.7В - вид сбоку в разрезе компоновки нескольких резервуаров согласно изобретению, имеющих сферическую геометрию, в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа. Фиг.7С - вид сверху в разрезе компоновки нескольких резервуаров согласно изобретению, имеющих сферическую геометрию, в корпусе судна для транспортировки сжиженного находящегося под давлением природного газа.

Ориентация резервуаров согласно изобретению внутри морского судна (корабля) для транспортировки сжиженного находящегося под давлением природного газа влияет на форму корпуса судна и, следовательно, на гидродинамику, например, на лобовое сопротивление или скорость транспортировочного судна. Как правило, в случае использования конструкции корпуса с более острыми обводами уменьшается лобовое сопротивление транспортировочного судна и улучшаются энергетические и ходовые качества транспортировочного судна. В случае вертикального размещения резервуаров на транспортировочном судне приходится искать компромисс между высотой резервуаров и формой корпуса. На фиг.8 показано, что высота резервуаров 70 и 73, расположенных в оболочке 74, сделана меньшей по сравнению с высотой резервуаров 71 и 72, также расположенных в оболочке 74, чтобы получить корпус 75 с более острыми обводами. Крепежные средства для резервуаров 70, 71, 72 и 73 хорошо известны специалистам в данной области техники и не показаны на фиг.8. С другой стороны, на фиг.9 все резервуары 80, 81, 82 и 83, расположенные в оболочке 84, имеют, по существу, одну и ту же высоту, в результате чего корпус 85 имеет неоптимальную коробчатую форму. Крепежные средства для резервуаров 80, 81, 82 и 83 хорошо известны специалистам в данной области техники и не показаны на фиг.9. Для данного вида в плане (имеющегося пространства для резервуаров) морского транспортировочного судна компоновка резервуаров, показанная на фиг.9, обеспечивает наибольшую вместимость за счет скорости (или мощности) транспортировочного судна по сравнению с компоновкой резервуаров, показанной на фиг.8. И наоборот, компоновка резервуаров, показанная на фиг.8, по сравнению с компоновкой резервуаров, показанной на фиг.9, обеспечивает наименьшее лобовое сопротивление транспортировочного судна за счет суммарной вместимости резервуаров.

В альтернативном варианте осуществления горизонтальное расположение резервуаров согласно изобретению на морском транспортировочном судне обеспечивает наибольший объем груза и приводит к тому, что, как показано на фигурах 10А, 10В и 10С, транспортировочное судно имеет корпус с более острыми обводами. На фиг.10В показано, что длина расположенных горизонтально резервуаров 92 предпочтительно выбрана такой, что каждый резервуар 92 может опираться в двух местах, например в местах 93 и 94. Как хорошо известно специалистам в данной области техники, с учетом сложного движения судна, перевозящего сжиженный находящийся под давлением природный газ, простая конфигурация опоры в двух местах является предпочтительной для расположенных горизонтально резервуаров 92. Как также хорошо известно специалистам в данной области техники, при опоре в двух местах накладываются ограничения на длину резервуаров 92. Когда согласно плану перевозок требуется большая вместимость резервуаров, чем обеспечиваемая резервуарами, длина которых допускается при использовании опоры в двух местах, небольшое повышение сложности конфигурации опоры позволит применять резервуары большей длины.

Преимущество настоящего изобретения заключается в том, что, как правило, затраты, связанные с постройкой морского транспортировочного судна для перевозки резервуаров согласно изобретению, предназначенных для транспортировки сжиженного находящегося под давлением природного газа, меньше по сравнению с затратами, связанными с постройкой морского транспортировочного судна для перевозки стальных резервуаров, предназначенных для транспортировки сжиженного находящегося под давлением природного газа. Снижение затрат обусловлено, главным образом, уменьшением числа опорных средств, необходимых для резервуаров согласно изобретению по сравнению со стальными резервуарами для сжиженного находящегося под давлением природного газа. Кроме того, устройства, связанные с резервуарами согласно настоящему изобретению, являются менее сложными; и, поскольку транспортировочное судно легче, меньше стали требуется для корпуса, и меньшая мощность нужна для приведения судна в движение.

Установки для получения сжиженного находящегося под давлением природного газа

Новые резервуары этого изобретения делают возможными процесс получения сжиженного находящегося под давлением природного газа и реализацию систем и способов транспортировки настоящего изобретения, в результате использования которых получают и хранят сжиженный находящийся под давлением природный газ при давлении в пределах от примерно 1035 кПа до примерно 7590 кПа, и при температуре в пределах от примерно -123°С до примерно -62°С. Предпочтительно сжиженный находящийся под давлением природный газ получают и хранят при давлении в пределах от примерно 1725 кПа до примерно 7590 кПа и при температуре в пределах от примерно -112°С до примерно -62°С. Более предпочтительно если сжиженный находящийся под давлением природный газ получают и хранят при давлении в пределах от примерно 2415 кПа до примерно 4830 кПа и при температуре в пределах от примерно -101°С до примерно -79°С. Еще более предпочтительно если нижние границы пределов давления и температуры для сжиженного находящегося под давлением природного газа составляют примерно 2760 кПа и примерно -96°С. Внутри предпочтительных пределов идеальные сочетания температуры и давления зависят от состава природного газа, подлежащего сжижению, и от экономических соображений. Специалисты в области техники, к которой относится изобретение, могут определить влияние состава, обратившись к публикациям промышленных стандартов и/или выполнив расчеты температуры полного испарения. Кроме того, специалисты в области техники, к которой относится изобретение, могут установить различные экономические факторы и выполнить анализ их влияния, обратившись к публикациям промышленных стандартов. Например, один экономический фактор заключается в том, что по мере понижения температуры сжиженного находящегося под давлением природного газа энергия, необходимая для охлаждения, возрастает; однако при понижении температуры сжиженного находящегося под давлением природного газа также повышается плотность сжиженного находящегося под давлением природного газа и, следовательно, уменьшается объем, который необходимо перевозить. По мере возрастания температуры сжиженного находящегося под давлением природного газа давление повышается и больше материала необходимо для резервуаров хранения и транспортировки, но затраты на охлаждение снижаются, а эффективность установки повышается.

Нижеследующее описание направлено, главным образом, на выявление экономических преимуществ системы настоящего изобретения по сравнению с обычной системой для получения сжиженного природного газа. На фиг.12 схематично показана типичная установка для получения сжиженного находящегося под давлением природного газа согласно настоящему изобретению. Для сравнения на фиг.11 (уровень техники) схематично показана типовая установка для получения обычного сжиженного природного газа. Как показано на фиг.11, типовая установка для получения обычного сжиженного природного газа включает оборудование 162 для приема подаваемого газа, оборудование 152 для очистки газа, оборудование 156 для обезвоживания и удаления ртути, оборудование 163 для охлаждения, колонну 164 для промывки газа, оборудование 165 для разделения на фракции, оборудование 166 для сжижения и оборудование 154 для отбора азота. Хотя в технологической установке настоящего изобретения можно с успехом использовать стандартное оборудование для сжижения природного газа, несколько стадий, необходимых в обычной установке для получения сжиженного природного газа, можно исключить, при этом существенно снижается потребление энергии, необходимой для охлаждения природного газа. Поэтому в процессе получения сжиженного находящегося под давлением природного газа можно осуществлять превращение природного газа, который должен потребляться для обеспечения энергией обычного процесса получения сжиженного природного газа, в товарный, сжиженный, находящийся под давлением природный газ. На фиг.12 показаны стадии, реализуемые в компонентах системы и в способе получения сжиженного находящегося под давлением природного газа, при этом предпочтительно компоненты включают (i) аппаратуру 110 для приема подаваемого газа, предназначенную для удаления жидких углеводородов, (ii) аппаратуру 112 для обезвоживания и (iii) аппаратуру 114 для сжижения. Установку 116 для расширения и агрегат 118 из последовательных колонн для разделения на фракции можно использовать для получения хладагентов, предназначенных для применения в аппаратуре 114 для сжижения. В качестве варианта часть или все хладагенты, необходимые для стадии 114 сжижения, можно приобретать и/или подавать из некоторого другого источника. Хорошо известные процессы сжижения можно использовать для достижения необходимой низкой температуры сжиженного находящегося под давлением природного газа. Такие процессы можно осуществлять посредством, например, одного хладагента, многокомпонентного хладагента, каскадного цикла охлаждения или комбинации этих циклов. Кроме того, в процессе охлаждения можно использовать турбины расширения. По сравнению с обычной установкой для получения сжиженного природного газа в установке для получения сжиженного находящегося под давлением природного газа согласно настоящему изобретению существенно снижена энергия, необходимая для охлаждения, что приводит к значительному уменьшению капитальных затрат, пропорциональному снижению эксплуатационных расходов и повышению эффективности и надежности, в результате чего существенно улучшаются экономические показатели производства сжиженного природного газа.