Изобретение относится к способу получения алюминийсодержащего коагулянта и может найти применение в химической, машиностроительной и других отраслях промышленности для переработки отходов, содержащих гидроксид алюминия, с получением алюминийсодержащих коагулянтов, которые широко используются при очистке поверхностных и сточных вод.

Известны способы (Сыркина И.Г. Производство основного хлорида алюминия. - Химическая промышленность. Сер. “Хлорная промышленность”: Обзор. информ. /НИИТЭХИМ) - М., 1988. – 58 с.) солянокислой переработки гидроксидов алюминия с получением коагулянтов в виде растворов основного хлорида алюминия. Недостатком этих способов является то, что товарный гидроксид алюминия, получаемый, например, в производстве глинозема, химически инертен, что не обеспечивает высокую степень извлечения алюминия из сырья. Поэтому процесс растворения гидроксида алюминия в соляной кислоте вынуждены осуществлять в автоклавах при повышенной температуре (до 110-150°С) и повышенном давлении (до 106 Па).

Известен ряд способов (Образцов В.В., Запольский А.К. Способы получения основных хлоридов алюминия // Химия и технология воды, - 1984. - Т.6, №3. - С.261-267), в которых для упрощения процесса и повышения степени извлечения алюминия используют свежеосажденный гидроксид алюминия. Последний может быть приготовлен, например, нейтрализацией растворов АlСl3 аммиачной водой до слабощелочной реакции или быстрой карбонизацией алюмината натрия на холоде. К недостаткам данных способов следует отнести образование больших количеств слабоконцентрированных растворов солей, которые трудно утилизировать, плохую фильтруемость активного аморфного гидроксида алюминия и быструю потерю им активности по отношению к действию соляной кислоты.

Наиболее близким техническим решением к заявляемому является способ получения алюминийсодержащего коагулянта путем взаимодействия отходов электролитического травления алюминия в растворе хлорида натрия соляной кислотой. (Е.Д. Бабенков. Очистка воды коагулянтами, М.: Наука, 1977, с.73).

Недостатком способа является невозможность достижения высокой степени извлечения алюминия при ведении процесса, сложность процесса переработки сырья.

Изобретение решает техническую задачу увеличения степени извлечения алюминия и упрощения процесса переработки сырья.

Сущность изобретения заключается в том, что в способе получения алюминийсодержащего коагулянта путем взаимодействия отходов электролитического травления алюминиевых изделий в растворе хлорида натрия с соляной кислотой согласно изобретению отходы электролитического травления алюминиевых изделий в растворе хлорида натрия вводят в соляную кислоту порционно в 2-4 приема при массовом отношении гидроксида алюминия к хлориду водорода от 1:1,2 до 1:0,8.

Отходы, образующиеся во время электролитического травления алюминиевых изделий в нейтральном растворе хлорида натрия, представляют собой пастообразную массу и содержат 26-30% Аl(ОН)3, 8-15% NaCl, 1,5-4% Na2SO4, 60-70% воды, а также микропримеси: медь, железо, кремний и поверхностно-активные вещества ~0,2%. Обнаружено, что данные отходы обладают хорошей химической активностью и в течение 3 часов полностью растворяются в 15-20%-ной соляной кислоте при атмосферном давлении и температуре кипения раствора (102-105°С).

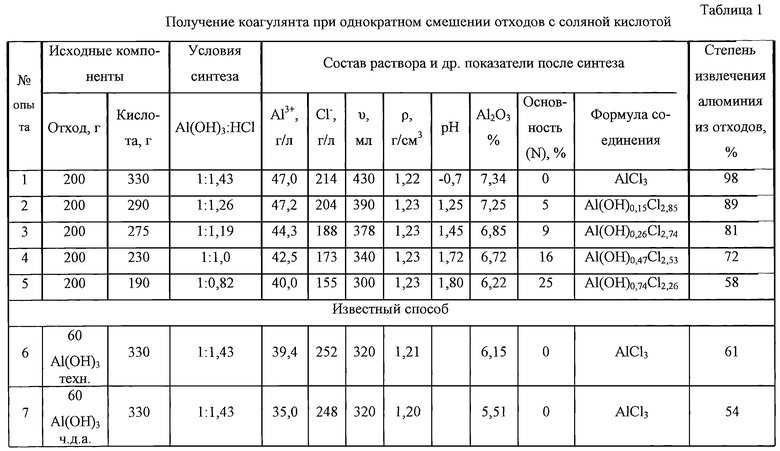

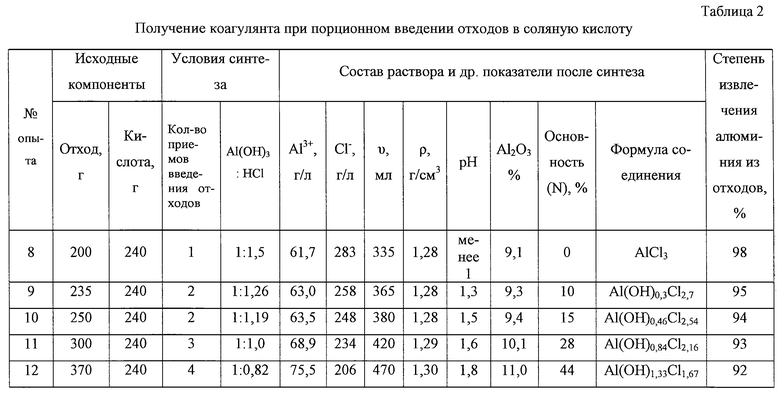

Было также обнаружено, что свойства и состав получаемого продукта в значительной степени зависят от условий проведения процесса. При однократном смешении отхода и раствора соляной кислоты в результате реакции образуется низкоосновной хлорид алюминия. При изменении условий, а именно при добавлении отходов в соляную кислоту постепенно в течение опыта отдельными порциями, получаются более основные формы хлорида алюминия, которые обладают более эффективными коагулирующими свойствами, чем низкоосновной хлорид алюминия. (Шутько А.П., Сороченко В.Ф., Козликовский Я.Б., Гречко В.И. Очистка воды основными хлоридами алюминия. - Киев: Технiка, 1984. - 135 с.).

Способ осуществляют следующим образом.

В реактор заливают расчетное количество соляной кислоты. Отходы известного состава, образующиеся при электролитическом травлении алюминиевых изделий в нейтральном растворе хлорида натрия, делят на две, три или четыре порции. Первую порцию загружают в реактор, полученную смесь перемешивают в течение одного часа при температуре кипения раствора (102-105°С) и атмосферном давлении (10,1·104 Па). Затем в реактор загружают вторую порцию отходов, примерно через 0,5 часа - третью порцию и еще через 0,5 часа - четвертую порцию отходов. Общая продолжительность реакции взаимодействия отходов с соляной кислотой 3 часа. Массовое отношение гидроксида алюминия, содержащегося в отходах, к хлориду водорода (100%) составляет от 1:1,2 до 1:0,8. Количество приемов ввода отходов в соляную кислоту от 2 до 4.

Степень извлечения алюминия рассчитывают по отношению массы алюминия в полученном растворе к массе алюминия в перерабатываемом отходе.

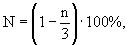

Основность полученных растворов хлорида алюминия определяют по формуле

где n - количество атомов хлора, приходящихся на один атом алюминия в формуле, которой отвечают соединения основного хлорида алюминия - Аl(ОН)3-nСln;

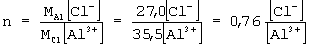

n определяют по формуле

Изобретение подтверждено экспериментами.

Во всех представленных экспериментах использовали отход, в котором массовая доля А1(ОН)3 составляла 30 %, NaCl - 8,8 %, Na2SO4 - 2%.

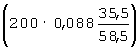

Пример 1. В реактор заливали 330 г 26%-ной соляной кислоты. Затем 200 г отходов разделили на 4 порции. Первую порцию загружали в реактор, полученную смесь перемешивали в течение 1 часа при 102-105°С и атмосферном давлении 10,1·104 Па. Затем загружали 2 порции, через 0,5 часа - третью порцию и еще через 0,5 часа 4-ую порцию. Общая продолжительность 3 часа. Массовое отношение Аl(ОН)3 к НСl (в пересчете на 100 %-ную кислоту) составило (200·0,3): (330·0,26), или 1:1,43. Затем полученный раствор охлаждали и отфильтровывали. Объем раствора составил 430 мл, плотность 1,22 г/см3, концентрация ионов алюминия в растворе 47 г/л, общая концентрация ионов хлора 214 г/л.

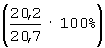

Рассчитывали степень извлечения алюминия. В 200 г отходов алюминия находится 20,7 г  . В растворе определено 20,2 г (47 г/л·0,43 л).

. В растворе определено 20,2 г (47 г/л·0,43 л).

Степень извлечения равна 98%  .

.

Определяли эмпирическую формулу полученного алюминийсодержащего соединения. Для этого рассчитывали концентрацию ионов хлора, связанных с ионами алюминия и с ионами натрия. В 200 г отхода присутствует 10,6 г хлора, входящего в состав NaCl  . При растворении концентрация этих хлоридов составила 24 г/л

. При растворении концентрация этих хлоридов составила 24 г/л  . Концентрация ионов хлора, входящих в состав алюминийсодержащего соединения, равна 190 г/л (214 г/л - 24 г/л). Рассчитывали коэффициент n у иона хлора по формуле, приведенной выше,

. Концентрация ионов хлора, входящих в состав алюминийсодержащего соединения, равна 190 г/л (214 г/л - 24 г/л). Рассчитывали коэффициент n у иона хлора по формуле, приведенной выше,  . Следовательно, формула соединения – АlСl3, основность

. Следовательно, формула соединения – АlСl3, основность

Пример 2. Аналогично примеру 1 при массовом соотношении Аl(ОН)3:НСl, равном 1:1,26.

Пример 3. Аналогично примеру 1 при массовом соотношении Аl(ОН)3:НСl, равном 1:1,19.

Пример 4. Аналогично примеру 1, при массовом соотношении Аl(ОН)3:НСl, равном 1:1,0.

Пример 5. Аналогично примеру 1 при массовом соотношении Аl(ОН)3:НСl, равном 1:0,82.

Пример 6. Аналогично примеру 1 но в качестве исходного сырья использовали технический гидроксид алюминия (известный способ).

Пример 7. Аналогично примеру 1, но в качестве исходного сырья использовали гидроксид алюминия марки ч.д.а. (известный способ).

Пример 8. Аналогично примеру 1 при исходной концентрации НСl 37%.

Пример 9. Изменили условия проведения процесса. В реактор загрузили 200 г отходов и залили 240 г 37 %-ной кислоты. Смесь нагревали при температуре кипения 1 час. Затем в реактор добавили еще 35 г отходов. Нагревали еще 2 часа. Массовое отношение Аl(ОН)3:НСl составило (235·0,3):(240·0,37), или 1:1,26 (как в опыте 2). Объем образовавшегося раствора 365 мл, концентрация ионов алюминия в растворе 63 г/л, ионов хлора 258 г/л, в том числе концентрация ионов хлора, входящих в состав NaCl - 34 г/л.

Степень извлечения алюминия составила 93%. Основность раствора равна 10%, эмпирическая формула соединения алюминия в растворе Аl(ОН)0,3Сl2,7.

Пример 10. Аналогично примеру 9 при массовом соотношении Аl(ОН)3:НСl равном 1:1,19.

Пример 11. Аналогично примеру 9 при массовом соотношении Аl(ОН)3:НСl, равном 1:1,10, и количестве приемов введения отходов, равном 3 (200 г + 50 г + 50 г).

Пример 12. Аналогично примеру 9 при массовом соотношении Аl(ОН)3:НСl, равном 1:0,82, и при количестве приемов введения отходов, равном 4 (200 г + 70 г + 50 г + 50 г).

Результаты всех экспериментов представлены в табл. 1 и 2.

Как видно из представленных данных, использование отходов электролитического травления алюминиевых изделий в нейтральном растворе хлорида натрия, содержащих гидроксид алюминия, позволяет значительно (на 30-40%) увеличить степень извлечения алюминия при солянокислом способе переработки гидроксидного сырья. Кроме этого, процесс осуществляется в более мягких условиях, чем в прототипе, т.е. при более низких температурах и атмосферном давлении, что значительно упрощает условия ведения процесса. Порционное введение отходов в соляную кислоту позволяет получать коагулянт лучшего качества (более концентрированный с большей степенью основности) при высокой степени извлечения алюминия из отходов.

Предложенное изобретение может быть использовано в химической, машиностроительной и других отраслях промышленности для переработки отходов, содержащих гидроксид алюминия. Полученный предлагаемым способом коагулянт может найти применение при очистке сточных вод в питьевом водоснабжении, а также при очистке сточных вод различных коммунальных и промышленных предприятий от взвешенных веществ, нефтепродуктов, жиров, тяжелых металлов, поверхностно-активных веществ, растворенных органических веществ и других загрязнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2010 |

|

RU2479493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИХЛОРСУЛЬФАТА АЛЮМИНИЯ | 1999 |

|

RU2189355C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО ПОЛИГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2007 |

|

RU2362738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА ДЛЯ ОЧИСТКИ ВОДЫ | 2009 |

|

RU2418746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРАЛЮМИНИЙСОДЕРЖАЩЕГО КОАГУЛЯНТА | 1994 |

|

RU2081829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2577832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2005 |

|

RU2280615C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОПУТНЫХ ВОД НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2000 |

|

RU2189362C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФОСФАТОВ | 2003 |

|

RU2237619C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2010 |

|

RU2479492C2 |

Изобретение относится к получению алюминийсодержащего коагулянта из отходов, содержащих гидроксид алюминия. Способ получения алюминийсодержащего коагулянта включает введение отходов электролитического травления алюминиевых изделий в растворе хлорида натрия в соляную кислоту, порционно в 2-4 приема при массовом соотношении Al(OH)3:HCl от 1:1,2 до 1:0,8. Изобретение позволяет повысить степень извлечения алюминия. 2 табл.

Способ получения алюминийсодержащего коагулянта путем взаимодействия отходов электролитического травления алюминиевых изделий в растворе хлорида натрия с соляной кислотой, отличающийся тем, что отходы электролитического травления алюминиевых изделий в растворе хлорида натрия вводят в соляную кислоту порционно в 2-4 приема при массовом соотношении Аl(ОН)3:НСl = 1:1,2 - 1:0,8.

| БАБЕНКОВ Е.Д | |||

| Очистка воды коагулянтами | |||

| - М.: Наука, 1977, с.73 | |||

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ОСНОВНЫХ ХЛОРИДОВАЛЮМИНИЯ | 0 |

|

SU260624A1 |

| Способ получения коагулянта-гидроксохлорида алюминия | 1991 |

|

SU1809819A3 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1993 |

|

RU2061068C1 |

| Привод конвейера | 1986 |

|

SU1413048A1 |

| WO 9008738 A1, 09.08.1990 | |||

| US 4559215 А, 17.12.1985 | |||

| ШУТЬКО А.П., СОРОЧЕНКО В.Ф., КОЗЛИКОВСКИЙ Я.Б., ГРЕЧКО В.И | |||

| Очистка воды основными хлоридами алюминия | |||

| - Киев.: Техника, 1984, с.92-93. | |||

Авторы

Даты

2004-09-27—Публикация

2002-12-24—Подача