Изобретение относится к области защиты газо- и нефтепромыслового оборудования и трубопроводов, работающих сероводородсодержащих высокоминерализованных водных средах, от коррозии и наводораживания, а также транспортировки сырой нефти и газа.

Известны способы получения ингибиторов коррозии на основе 2-алкилимидазолинов, получаемых из полиэтиленполиаминов (ПЭПА) и 2-метил-2-алкилгексановых кислот при 240-280°С [А.С. СССР №1363789, 1987 г.] и смеси 1-диметиламиноэтил- и (аминоэтил)-2-изоалкил-2-имидазолинов [А.С. СССР №1540329, 1989 г].

Недостатками известных способов получения ингибиторов коррозии являются: плохая растворимость в водных, кислых или сероводородсодержащих высокоминерализованных средах; низкие коллоидно-химические свойства - расслаивание при транспортировке и хранении; выслаивание при применении в высокоминерализованных сероводородсодержащих средах.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является ингибитор коррозии, представляющий собой смесь имидазолинов и амидов α-разветвленных монокарбоновых кислот (ВИК) на основе полиэтиленполиаминов (ПЭПА) с ароматическими углеводородами, поверхностно-активными веществами (ПАВ), спиртами (см. пат. 2135483 РФ, Бюл. №24, 1999 г).

Недостатком известного способа является недостаточно высокая эффективность ингибирования на поздних и завершающих стадиях разработки нефти и газа; повышенная способность к пенообразованию, в то время как в газовой промышленности преимуществом обладают пенонеобразующие ингибиторы; применение дорогостоящих ароматических углеводородов.

Задача изобретения - разработка способа получения ингибиторов коррозии, повышение эффективности защиты газо- и нефтепромыслового оборудования и трубопроводов от коррозии, расширение сырьевой базы и ассортимента ингибиторов коррозии, упрощение их технологии получения, замена дорогостоящих ароматических углеводородов, состава (мас.%): этилбензол 2-5, м-ксилол 25-55, о-этилтолуол - 4, п-этилтолуол 2-5, мезэтилен 12-25, псевдокумол 7-15, бензол 0,6-7,0 на более дешевое сырье.

Технический результат при использовании изобретения выражается в повышении ингибирующих свойств и возможности использования ингибиторов коррозии в органической, водной и газовой средах (трехфазная среда).

Вышеуказанный результат получения ингибиторов коррозии на основе имидазолинов, работающих в сложных трехфазных средах, достигается тем, что 1,2-имидазолины получают взаимодействием индивидуальных полиаминов, в частности диэтилентриамина (ДЭТА), триэтилентетрамина (ТЭТА), тетраэтиленпентамина (ТЭПА), полиэтиленполиамина (ПЭПА) или их технической смеси (полиэтиленполиаминов (ПЭПА)) с молекулярной массой: 103-140 (легкие ПЭПА), 140-170 (средние ПЭПА), 170-232 (высшие ПЭПА) с высшими изомерными монокарбоновыми кислотами (ВИК) с атомами углерода С6-С28 или синтетическими жирными кислотами с атомами углерода С10-С28 вначале при температуре 130-180°С с отгоном воды, затем выдерживают при 230-260°С в течение 1-2 ч. Полученный продукт смешивают при температуре 20-50°С с растворителем при весовом соотношении 1,2-имидазолины: растворитель равном 10-30:90-70. В качестве растворителя применяют отход процесса оксосинтеза в производстве бутилового спирта или дистиллят, полученный в процессе перегонки данного отхода, или продукт конденсации данного дистиллята с аммиаком или ПЭПА.

Особенность заключается в том, что в качестве растворителя используют отход, образующийся в промышленном процессе оксосинтеза (производства бутиловых спиртов) в виде кубового остатка ректификации продуктов гидроформилирования пропилена, названный далее "КОРП". "КОРП" - маслянистая жидкость от светло-розового до красного цвета, представляющая собой смесь простых и сложных эфиров, полуацеталей и ацеталей масляных альдегидов и бутиловых спиртов. Молекулярная масса - 265, плотность - 0,910-0,920 г/см3, кислотное число -7-12 мг КОН/г, эфирное число - 115-130, гидроксильное число - 10-15.

Разгонку дистиллята от "КОРП" проводят в вакууме при остаточном давлении Рост.=5-20 мм рт.ст., температура куба 80-200°С. Выделяют дистиллят состава (мас.%): изомасляный альдегид - 0,1-18,0; н-масляный альдегид - 1,6-14,0; изомасляная кислота - 4,0-16,0; н-масляная кислота - 1,9-24,6; н-бутиловый спирт - 0,5-9,0; н-бутиловый ацетат - 2,9-18,0; н-бутиловый эфир - 2,4-14,2; высшие эфиры - 1,2-2,0; ацетали - 0,9-10,2; полуацетали - 0,4-18,6; ненасыщенные альдегиды - 4,0-8,0.

Преимуществами предложенного способа являются:

- возможность использования ингибитора в трехфазных средах -органической, водной и газовой;

- высокие защитные свойства ингибитора;

- низкая температура застывания ингибитора;

- доступность реагентов, используемых при синтезе ингибитора;

- доступность и дешевизна растворителя ("КОРК");

- проведение синтеза в мягких без технологических затруднений условиях;

- хорошая растворимость предложенных соединений в воде, органике, кислых средах;

- отсутствие пенообразующей способности.

Способ поясняется следующими примерами.

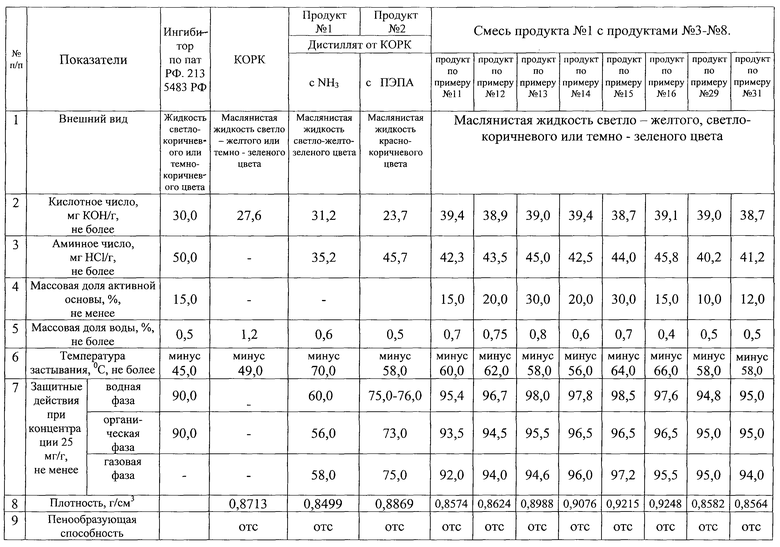

Пример 1. В реактор (V- 0,250 л), снабженный механической мешалкой, термометром, обратным холодильником, загружают 100,0 г дистиллята от "КОРП" состава (мас.%): изомасляный альдегид -18,0; н-масляный альдегид - 10,2; изомасляная кислота -7,0; н-масляная кислота - 24,6; н-бутиловый спирт - 4,0; н-бутиловый ацетат - 18,0; н-бутиловый эфир - 2,4; высшие эфиры -1,2; ацетали - 10,2; полуацетали - 0,4; ненасыщенные альдегиды - 4,0, и барботируют газообразный 99,0% аммиак в количестве 17,0 г при температуре 20°С и весовом соотношении дистиллят от "КОРП": аммиак=5,8:1,0 в течение 3 ч. Выделенный продукт обозначим как "продукт №1". Результаты опыта приведены в таблице.

Пример 2. В условиях примера 1 в реактор загружают 100,0 г дистиллята от "КОРП" состава (мас.%): изомасляный альдегид - 14,0; н-масляный альдегид -13,8; изомасляная кислота - 16,0; н-масляная кислота - 10,6; н-бутиловый спирт - 9,0; н-бутиловый ацетат - 2,9; н-бутиловый эфир - 14,2; высшие эфиры - 2,0; ацетали - 0,9, полуацетали - 8,6; ненасыщенные альдегиды - 8,0, и барботируют газообразный 99,0% аммиак в количестве 17,0 г при температуре 50°С и весовом соотношении дистиллят от "КОРП": аммиак=5,8:1,0 в течение 1,0 ч.

Пример 2 отличается от примера 1 только продолжительностью, при одинаковом результате анализов, поэтому выделенный продукт обозначим как "продукт №1".

Пример 3. В условиях примера 1 в реактор загружают 100,0 г дистиллята от "КОРП" состава (мас.%): изомасляный альдегид - 18,0; н-масляный альдегид - 14,0; изомасляная кислота - 6,2; н-масляная кислота - 1,9; н-бутиловый спирт - 0,5; н-бутиловый ацетат - 18,0; н-бутиловый эфир - 3,2; высшие эфиры - 1,2; ацетали - 14,4; полуацетали - 18,6; ненасыщенные альдегиды - 4,0, и при комнатной температуре дозируют 15,5 г ПЭПА (молекулярный вес 140-170) и весовом соотношении дистиллят от "КОРП": ПЭПА=6,5:1,0 в течение 2,5 ч. После дозировки ПЭПА реакционную смесь выдерживают при температуре 20°С в течение 3 ч. Выделенный продукт обозначим как "продукт №2". Результаты приведены в таблице.

Пример 4. В условиях примера 1 в реактор загружают 100,0 г дистиллята от "КОРП" состава (мас.%): изомасляный альдегид - 0,1; н-масляный альдегид - 1,6; изомасляная кислота - 16,0; н-масляная кислота - 24,6; н-бутиловый спирт - 9,0; н-бутиловый ацетат - 18,0; н-бутиловый эфир - 2,4; высшие эфиры - 2,0; ацетали - 0,9, полуацетали - 18,6; ненасыщенные альдегиды - 6,8, и при температуре 150°С дозируют 15,5 г ПЭПА (молекулярный вес 140-170) и весовом соотношении дистиллят от "КОРП": ПЭПА=6,5:1,0 в течение 1,5 ч. После дозировки ПЭПА реакционную смесь выдерживают при температуре 100°С в течение 1 ч. Выделенный продукт обозначим как "продукт №2". Пример 4 отличается от примера 3 только продолжительностью, при одинаковом результате анализов.

Пример 5. В условиях примера 1 в реактор загружают 10,3 г (0,1 моль) ДЭТА и подвергают взаимодействию с синтетическими жирными кислотами с атомами углерода С10-С28 в количестве 14,0 г (0,1 моль) при мольном соотношении ДЭТА:ВИК=1:1, вначале при температуре 130-150°С с отгоном воды, затем выдерживают при 230-250°С в течение одного часа. Выделенный продукт обозначим как "продукт №3". Получено: 20,3 г (99,2%) продукта. Аминное число 637. Пенообразующая способность 1,46.

Пример 6. В условиях примера 5 в реактор загружают 14,6 г (0,1 моль) ТЭТА и ВИК в количестве 14,0 г (0,1 моль) и перемешивают при температуре 140-160°С, после чего выдерживают при 240-250°С в течение 1,5 ч. Выделенный продукт обозначим как "продукт №4". Получено: 26,8 г (93,7%) продукта. Аминное число 499. Пенообразующая способность 1,77.

Пример 7. В условиях примера 5 в реактор загружают 18,9 г (0,1 моль) ТЭПА и ВИК в количестве 14,0 г (0,1 моль) и перемешивают при температуре 160-180°С, после чего выдерживают при 250-260°С в течение 2,0 ч. Выделенный продукт обозначим как "продукт №5". Получено 32,0 г (97,3%) продукта. Аминное число 386. Пенообразующая способность 1,65.

Пример 8. В условиях примера 5 в реактор загружают 12,1 г (0,1 моль) ПЭПА (молекулярный вес ПЭПА - 103-140) и ВИК в количестве 14,0 г (0,1 моль), перемешивают при температуре 140-160°С, после чего выдерживают при 230-250°С в течение 1,5 ч. Выделенный продукт обозначим как "продукт №6". Получено 26,0 г (99,6%) продукта. Аминное число 600. Пенообразующая способность 1,26.

Пример 9. В условиях примера 5 в реактор загружают 15,5 г (0,1 моль) ПЭПА (молекулярный вес ПЭПА - 140-170) и ВИК в количестве 14,0 г (0,1 моль), перемешивают при температуре 140-160°С, после чего выдерживают при 240-250°С в течение 1,5 ч. Выделенный продукт обозначим как "продукт №7". Получено 29,0 г (98,3%) продукта. Аминное число 470. Пенообразующая способность 1,42.

Пример 10. В условиях примера 5 в реактор загружают 20,0 г (0,1 моль) ПЭПА (молекулярный вес ПЭПА - 170-230) и ВИК в количестве 14,0 г (0,1 моль), перемешивают при температуре 160-180°С, после чего выдерживают при 250-260°С в течение 2,0 ч. Выделенный продукт обозначим как "продукт №8". Получено 33,8 г (99,4%) продукта. Аминное число 365. Пенообразующая способность 1,68.

Пример 11. В реактор (V-0,250 л), снабженный механической мешалкой, термометром, обратным холодильником, загружают продукт №1 в количестве 85,0 г и при комнатной температуре приливают 15,0 г продукта №3 при весовом соотношении продукт №1: продукт №3=5,6:1,0 в течение 30 мин. Результаты приведены в таблице.

Пример 12. В условиях примера 9 в реактор загружают продукт №1 в количестве 80,0 г и при комнатной температуре приливают 20,0 г продукта №4 при весовом соотношении продукт №1: продукт №4=4,0:1,0 в течение 45 мин. Результаты приведены в таблице.

Пример 13. В условиях примера 9 в реактор загружают продукт №1 в количестве 70,0 г и при температуре 50°С приливают 30,0 г продукта №5 при весовом соотношении продукт №1: продукт №5=2,3:1,0 в течение 1,0 ч. Результаты приведены в таблице.

Пример 14. В условиях примера 9 в реактор загружают продукт №1 в количестве 80,0 г и при комнатной температуре приливают 20,0 г продукта №6 при весовом соотношении продукт №1: продукт №6=4,0:1,0 в течение 30 мин. Результаты приведены в таблице.

Пример 15. В условиях примера 9 в реактор загружают продукт №1 в количестве 70,0 г и при комнатной температуре приливают 30,0 г продукта №7 при весовом соотношении продукт №1: продукт №7=2,3:1,0 в течение 45 мин. Результаты приведены в таблице.

Пример 16. В условиях примера 9 в реактор загружают продукт №1 в количестве 85,0 г и при комнатной температуре приливают 15,0 г продукта №8 при весовом соотношении продукт №1: продукт №8=5,6:1,0 в течение 1,0 ч. Результаты приведены в таблице.

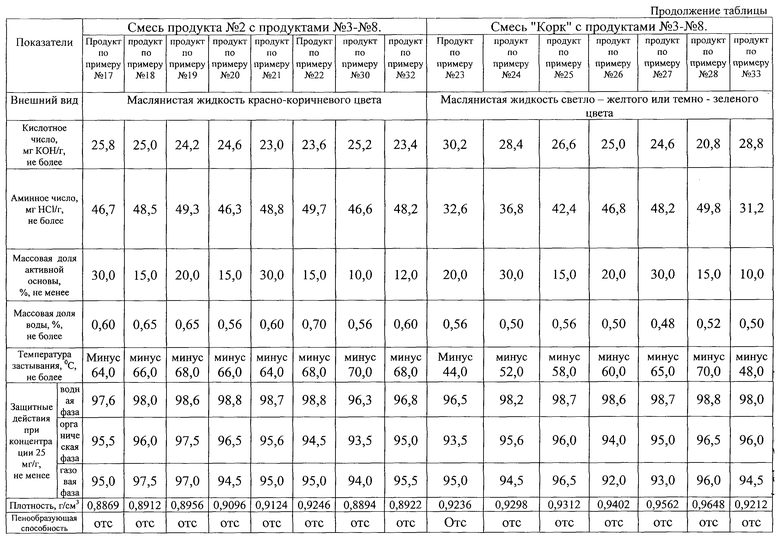

Пример 17. В условиях примера 9 в реактор загружают продукт №2 в количестве 70,0 г и при комнатной температуре приливают 30,0 г продукта №3 при весовом соотношении продукт №2: продукт №3=2,3:1,0 в течение 45 мин. Результаты приведены в таблице.

Пример 18. В условиях примера 9 в реактор загружают продукт №2 в количестве 85,0 г и при комнатной температуре приливают 15,0 г продукта №4 при весовом соотношении продукт №2: продукт №4=5,6:1,0 в течение 30 мин. Результаты приведены в таблице.

Пример 19. В условиях примера 9 в реактор загружают продукт №2 в количестве 80,0 г и при комнатной температуре приливают 20,0 г продукта №5 в течение 1,0 ч. Весовое соотношение продукт №2: продукт №5=4,0:1,0. Результаты приведены в таблице.

Пример 20. В условиях примера 9 в реактор загружают продукт №2 в количестве 85,0 г и при комнатной температуре приливают 15,0 г продукта №6 при весовом соотношении продукт №2: продукт №6=5,6:1,0 в течение 45 мин. Результаты приведены в таблице.

Пример 21. В условиях примера 9 в реактор загружают продукт №2 в количестве 70,0 г и при температуре 30°С приливают 30,0 г продукта №7 при весовом соотношении продукт №2: продукт №7=2,3:1,0 в течение 1,0 ч. Результаты приведены в таблице.

Пример 22. В условиях примера 9 в реактор загружают продукт №2 в количестве 85,0 г и при температуре 40°С приливают 15,0 г продукта №8 при весовом соотношении продукт №2: продукт №8=5,6:1,0 в течение 1,0 ч. Результаты приведены в таблице.

Пример 23. В условиях примера 9 в реактор загружают "Корк" в количестве 80,0 г и при комнатной температуре приливают 20,0 г продукта №3 при весовом соотношении дистиллят от "Корк": продукт №3=4,0:1,0 в течение 30 мин. Результаты приведены в таблице.

Пример 24. В условиях примера 9 в реактор загружают "Корк" в количестве 70,0 г и при комнатной температуре приливают 30,0 г продукта №4 при весовом соотношении дистиллят от "Корк": продукт №4=2,3:1,0 в течение 45 мин. Результаты приведены в таблице.

Пример 25. В условиях примера 9 в реактор загружают "Корк" в количестве 85,0 г и при комнатной температуре приливают 15,0 г продукта №5 при весовом соотношении "Корк": продукт №5=5,6:1,0 в течение 1,0 ч. Результаты приведены в таблице.

Пример 26. В условиях примера 9 в реактор загружают "Корк" в количестве 80,0 г и при комнатной температуре приливают 20,0 г продукта №6 при весовом соотношении "Корк": продукт №6=4,0:1,0 в течение 45 мин. Результаты приведены в таблице.

Пример 27. В условиях примера 9 в реактор загружают "Корк" в количестве 70,0 г и при комнатной температуре приливают 30,0 г продукта №7 в течение 1,0 ч. Весовое соотношение "Корк": продукт №7=2,3:1,0. Результаты приведены в таблице.

Пример 28. В условиях примера 9 в реактор загружают "Корк" в количестве 85,0 г и при температуре 30°С приливают 15,0 г продукта №8 в течение 1,0 ч. Весовое соотношение "Корк": продукт №8=5,6:1,0. Результаты приведены в таблице.

Пример 29. В условиях примера 9 в реактор загружают продукт №1 в количестве 90,0 г и при температуре 40°С приливают 10,0 г продукта №8 в течение 1,0 ч. Весовое соотношение продукт №1: продукт №8=9,0:1,0. Результаты приведены в таблице.

Пример 30. В условиях примера 9 в реактор загружают продукт №2 в количестве 90,0 г и при температуре 25°С приливают 10,0 г продукта №3 в течение 30 мин. Весовое соотношение продукт №2: продукт №3=9,0:1,0. Результаты приведены в таблице.

Пример 31. В условиях примера 9 в реактор загружают продукт №1 в количестве 84,0 г и при температуре 20°С приливают 12,0 г продукта №3 в течение 30 мин. Весовое соотношение продукт №1: продукт №8=7,0:1,0. Результаты приведены в таблице.

Пример 32. В условиях примера 9 в реактор загружают продукт №2 в количестве 84,0 г и при температуре 30°С приливают 12,0 г продукта №8 в течение 45 мин. Весовое соотношение продукт №2: продукт №8=7,0:1,0. Результаты приведены в таблице.

Пример 33. В условиях примера 9 в реактор загружают "КОРП" в количестве 90,0 г и при комнатной температуре приливают 10,0 г продукта №1 в течение 30 мин. Весовое соотношение "КОРП": продукт №1=9,0:1,0. Результаты приведены в таблице.

Защитные свойства ингибиторов коррозии, полученных смешением продуктов №1-2 с продуктами №3-8, высокие и находятся в пределах от 92,8% до 98,8% (см. таблицу).

Полученные выше ингибиторы коррозии также не обладают пенообразующими способностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ ДЛЯ НЕФТЕПРОМЫСЛОВЫХ, МИНЕРАЛИЗОВАННЫХ И СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕД | 2006 |

|

RU2316615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2006 |

|

RU2326990C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ | 2008 |

|

RU2394941C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ТРЕХФАЗНОЙ СИСТЕМЫ | 2003 |

|

RU2267562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ | 2008 |

|

RU2394817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2002 |

|

RU2237110C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2357006C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2350689C2 |

| Ингибитор кислотной коррозии, преимущественно солянокислотной | 2024 |

|

RU2827614C1 |

| Ингибитор кислотной коррозии (варианты) | 2016 |

|

RU2620214C1 |

Изобретение относится к способу получения ингибитора коррозии, получаемого реакцией конденсации индивидуальных полиаминов или их технической смеси с высшими изомерными монокарбоновыми кислотами с атомами углерода С6-С28 или синтетическими жирными кислотами с атомами углерода С10-С28, включающему отгон реакционной воды, стадию циклоконденсации, смешивания остатка с растворителем, отличающемуся тем, что в качестве технической смеси в реакции конденсации используют фракции ректификации полиэтиленполиаминов технических – или легкую (с молекулярной массой 103-140), или среднюю (с молекулярной массой 140-170) или тяжелую (с молекулярной массой 170-232), а в качестве растворителя – кубовый остаток процесса ректификации продуктов гидроформилирования пропилена или дистиллят, полученный перегонкой данного кубового остатка, или продукт конденсации данного дистиллята с аммиаком или полиэтиленполиаминами при весовом соотношении продукт : растворитель равном 10-30 : 90-70. При этом отгон реакционной воды проводят при температуре 130-180°С, а процесс циклоконденсации - при температуре 230-260°С. Технический результат – повышение ингибирующих свойств и возможности использования ингибиторов коррозии в органической, водной и газовой средах (трехфазная среда). 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ И НАВОДОРАЖИВАНИЯ МЕТАЛЛОВ | 1997 |

|

RU2135483C1 |

| US 3687847 A, 29.08.1972 | |||

| US 4440666 A, 03.04.1984. | |||

Авторы

Даты

2004-09-27—Публикация

2003-03-20—Подача