Группа изобретений относится к средствам зашиты металлов от коррозии, а именно к ингибиторам коррозии в кислой среде, которые могут быть использованы в нефтяной промышленности для кислотной обработки буровых скважин, а также для обработки призабойной зоны нефтяных и водонагнетательных скважин.

Ингибиторы - это вещества, добавление которых даже в небольших количествах в агрессивную среду снижает скорость коррозии металлов, контактирующих с этой средой. А введение ингибитора в соляную кислоту или ее смесь с другими кислотами снижает коррозионное кислотное воздействие, например, на нефтепромысловое оборудование, емкости для хранения, железнодорожные и автоцистерны и другое оборудование до безопасного уровня.

Большой класс ингибиторов для борьбы с коррозией в нефте- и газодобывающей промышленности представляют ингибиторы на основе аминов.

Например, известно применение полиэтиленполиамина (далее ПЭПА) в качестве ингибитора при коррозии стали в 5-10 н соляной кислоте (Брынза А.П., Герасютина Л.Н., Федаш В.П., Байбарова Е.Я. "Полиэтиленполиамин - ингибитор коррозии стали в соляной кислоте", "Защита металлов", 1983, т. 19, с. 961). ПЭПА замедляет коррозию в соляной кислоте в широком диапазоне температур 20-90°C, но защитный эффект его довольно низок, составляет от 61 до 95%.

Из уровня техники известен ингибитор кислотной коррозии (Патент РФ №2350689), содержащий в своем составе в мас. %: базовую основу 12-22, изопропиловый спирт 0-30, уротропин 5-12, неонол 3-7 и воду - остальное. Причем базовая основа в известном ингибиторе является продуктом взаимодействия ПЭПА или полипропиленполиамина (ПППА) с хлористым бензилом (ХБ) в присутствии обессоленной воды сначала при температуре 45-50°C в течение 0,5 ч, затем при температуре 65-70°C при мольном соотношении ПЭПА (или ПППА): ХБ, равном 1:(1-3), в течение 2-5 ч и выдержке при перемешивании в течение 1-3 ч при 80-85°C. Далее к указанному продукту взаимодействия производят последующую дозировку при температуре 70-75°C изопропилового спирта или без него и водного раствора уротропина и неонола, предварительно приготовленного путем растворения уротропина и неонола в обессоленной воде при температуре окружающей среды в течение 0,5-1,0 ч, выдержке реакционной массы при интенсивном перемешивании при температуре 65-70°C в течение 1 ч с получением известного ингибитора.

Недостатком указанного ингибитора является недостаточная эффективность ингибирования, особенно при высоких концентрациях соляной кислоты и/или при высоких температурах.

Также известен ингибитор кислотной коррозии, содержащий продукт взаимодействия уротропина (уротропин - полициклический амин) с полибензилхлоридом и/или алкилбензилхлоридом и воду (Патент РФ №2135639). Указанный продукт получен следующим образом. В реактор (2,5 м3), снабженный мешалкой и обратным холодильником, загружают 675 кг уротропина и 335 л воды, массу охлаждают до 20°C и при перемешивании и охлаждении медленно приливают 480 л (543 кг) полибензилхлорида (nd20=1,573; d20=1,13; % Cl=21,0), следя, чтобы температура реакционной смеси не поднималась выше 35-40°C. После добавления всего количества полибензилхлорида реакционную массу перемешивали при 25-30°C в течение 4 часов, получая в конечном итоге указанный продукт взаимодействия. Затем в реактор добавляют 700 л воды и перемешивают еще в течение 1 часа. В результате получают 2000 л (2230 кг) известного ингибитора коррозии с содержанием указанного продукта 49 мас. % и воды 51 мас. %. Скорость растворения стали Ст 3 в 20%-ной соляной кислоте с добавкой 1 мас. % полученного ингибитора составляет 0,07 г/м2 час.

Однако основным недостатком этого ингибитора является недостаточная эффективность ингибирования кислотных растворов при высоких концентрациях соляной кислоты и/или при высоких температурах.

Наиболее близким к заявляемому изобретению по технической сущности является ингибитор кислотной коррозии, содержащий продукт взаимодействия полиаминов (в том числе полиэтиленполиамина) и хлористого бензила или его производных (в том числе полибензилхлорида: дибензилхлорида, трибензилхлорида) и добавку - уротропин (Патент РФ №2237110). При этом продукт взаимодействия получен путем взаимодействием ациклических, циклических ди- и полиаминов с чередующимися между атомами азота этиленовыми, пропиленовыми группами или смешанными этиленовыми или пропиленовыми группами с хлористым бензилом (полибензилхлоридом) при температуре 50-70°C в спиртовой среде в присутствии 20-23%-ного раствора соляной кислоты в течение 4-6 часов. При этом мольное соотношение полиаминов и хлористого бензила составляет 1:(1-2) соответственно. Содержание добавки - уротропина в составе ингибитора составляет 5-30 мас. %. В качестве полиаминов в известном ингибиторе используют диэтилентриамин (ДЭТА), триэтилентетрамин (ТЭТА), тетраэтиленпентамин (ТЭПА), смесь ПЭПА, состоящую из 20-50% ДЭТА, 20-40% ТЭТА, 25-35%. В качестве спиртов используют метанол, этанол, пропанол, изопропанол, бутанол, изобутанол в количестве 15-25% от веса исходного полиамина и хлористого бензила. В качестве кислой среды используют 20-23%-ную соляную кислоту в количестве 15-25% от веса исходного сырья ди- и полиамина и хлористого бензила или его производных в количестве 15-25% от веса исходного сырья ди- и полиамина.

Его недостатком является то, что данный ингибитор не обеспечивает эффективную защиту от коррозии при его использовании в соляной кислоте высокой (30% и более) концентрации, а также ограниченно эффективен при повышенной более 80°C температуре.

Еще одним недостатком является неполное растворение основы ингибитора (образование осадка, мути и слоев), особенно в кислоте высокой концентрации, что негативно влияет на товарный вид кислоты и может ухудшать потребительские свойства ингибированной кислоты, например явиться причиной кольматации пор пласта в скважине при кислотной обработке скважины.

Единым техническим результатом предлагаемых вариантов изобретения является обеспечение высоких ингибирующих (защитных) свойств, в том числе при повышенных температурах и при высоких концентрациях соляной кислоты, а также полная растворимость ингибитора в соляной кислоте, в том числе высококонцентрированной, без образования мути, осадков и слоев.

Дополнительным результатом является расширение сырьевой базы и снижение себестоимости продукции.

Указанный технический результат достигается предлагаемым ингибитором кислотной коррозии, представляющим продукт взаимодействия полиэтиленполиамина с полибензилхлоридом в спиртовой среде при нагреве и выдержке, при этом, по первому варианту, в качестве указанного продукта взаимодействия ингибитор содержит продукт взаимодействия полиэтиленполиамина с полибензилхлоридом, полученный при температуре 80-85°C в спиртовой среде в течение 3-5 часов при мольном соотношении полиэтиленполиамина с полибензилхлоридом как 1:(1,5-2) соответственно, причем в качестве полибензилхлорида указанный продукт содержит полибензилхлорид со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555; а по второму варианту, ингибитор дополнительно содержит пропаргиловый спирт или его производные и низкомолекулярный альдегид в виде формальдегида, или фурфурола, или ацетальдегида, при массовом соотношении продукта взаимодействия полиэтиленполиамина с полибензилхлоридом, указанного спирта и указанного альдегида как (3,5-4,5) : (0,5-1,5) : (8-12) соответственно; а в качестве продукта взаимодействия полиэтиленполиамина с полибензилхлоридом ингибитор содержит указанный продукт, полученный при температуре 80-85°C в спиртовой среде в течение 3-5 часов при мольном соотношении полиэтиленполиамина с полибензилхлоридом как 1:(1,5-2) соответственно; причем в качестве полибензилхлорида указанный продукт содержит полибензилхлорид со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555.

В преимущественном исполнении по обоим вариантам:

- в качестве полиэтиленполиаминов указанный продукт содержит диэтилентриамин, или триэтилентетрамин, или тетраэтиленпентамин, или их техническую смесь;

- в качестве полибензилхлорида со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555, указанный продукт содержит реакционную массу поликонденсации бензилхлорида, для получения которой к бензилхлориду добавляют хлорид цинка в виде кристаллов в массовом соотношении 200:1 соответственно, при нагреве 70-75°C и выдержке в течение 3-5 часов с последующим фильтрованием от хлорида цинка;

- его товарная форма содержит растворитель;

- в качестве растворителя он содержит алифатические низкомолекулярные (C1-С4) спирты; или ароматические соединения, содержащие не более одного ароматического кольца; или растворы солянокислые; или водные растворы, содержащие гидротропы; или смесь указанных соединений.

По второму варианту в качестве производных пропаргилового спирта ингибитор содержит этоксилированный или пропоксилированный пропаргиловый спирт.

Поставленный единый технический результат обеспечивается за счет следующего.

Благодаря тому, что по первому и второму вариантам в качестве полибензилхлорида продукт взаимодействия содержит полибензилхлорид со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555, то при его реакции с полиэтиленполиамином образуется продукт хорошо и полно растворяющийся в соляной кислоте, в том числе с высокой концентрацией, без образования мути и осадков, и к тому же обладающий высокими ингибирующими свойствами в растворе концентрированной кислоты и при высокой температуре. По-видимому, это происходит за счет того, что образующийся продукт имеет оптимальную молекулярную массу, меньшую по сравнению с прототипом, но при этом достаточную для обеспечения хорошего защитного эффекта и лучшей растворимости в соляной кислоте.

В качестве ингибитора коррозии по второму варианту используют синергетическую композицию, состоящую из продукта взаимодействия полиэтиленполиаминов с полибензилхлоридом, с пропаргиловым спиртом или его производными и с низкомолекулярным альдегидом, в виде формальдегида, фурфурола или ацетальдегида. Как известно, механизм коррозии включает две согласованные последовательности электрохимических реакций, протекающих как на аноде, так и на катоде. Очевидно, что синергетический (мультипликационный) эффект ингибирующей композиции наиболее выражен тогда, когда компоненты преимущественно участвуют в торможении разных стадий процесса коррозии, и обязательно с учетом эффективной концентрации каждого компонента - то есть только при вполне определенном их соотношении.Благодаря проведенным исследованиям такая синергетическая композиции была определена. Разумеется, возможна и другая интерпретация причин найденного синергетического эффекта. Однако в любом случае эффект однозначен.

Все компоненты, входящие в состав предлагаемых вариантов ингибитора, в том числе на стадии синтеза, не относятся к разряду дефицитных и характеризуются относительно невысокой стоимостью, что делает их производство недорогим и экономически привлекательным.

В зависимости от пожеланий конкретного заказчика указанный ингибитор по обоим вариантам может разбавляться подходящим растворителем для получения товарной формы, удобной в обращении, обладающей требуемыми свойствами - температурой замерзания, вязкостью, пожаробезопасностью и прочее. Это могут быть алифатические спирты, ароматические соединения, растворы солянокислые, водные растворы, содержащие гидротропы или смесь указанных соединений.

Предлагаемые ингибиторы были испытаны в лабораторных условиях. Для их получения были использованы следующие вещества:

- Полиэтиленполиамины:

-- полиэтиленполиамины (ПЭПА) по ТУ 2413-214-00203312-2002;

- Бензилхлористый по ТУ 6-01-853-83;

- Пропаргиловый спирт, (2-пропин-1-ол, ацетиленкарбинол) CH=CCH2OH, продукт производства фирмы BASF выпускается под торговой маркой Basocorr РА, или его пропоксилированные производные Basocorr РР;

- Низкомолекулярные альдегиды:

-- формальдегид, ГОСТ 1625-89;

-- ацетальдегид по ТУ 2422-608-00008064-2005;

-- фурфурол, ГОСТ 10437-80;

- соляная кислота, ГОСТ 857-95;

- вода техническая.

Пример 1. Предлагаемый ингибитор кислотной коррозии по первому варианту был получен следующим образом. В колбу на 1000 см3, снабженную мешалкой, термометром, обратным холодильником, загружают 163,5 г ПЭПА (2,418 моль азота, титруемого кислотой) и 307,18 г изопропилового спирта. Нагревают на водяной бане до 70°C. Затем постепенно дозируют 553,23 г полибензилхлорида, контролируя температуру в ходе дозировки 80-85°C. Причем в качестве полибензилхлорида использовали этот реагент со степенью полибензилирования, при которой показатель преломления полибензилхлорида находился в пределах 1,545-1,555. Выдерживают реакционную массу при заданной температуре и перемешивании 5 ч. В колбе образуется темно-коричневая вязкая масса, представляющая собой целевой продукт взаимодействия полиэтиленполиаминов с полибензилхлоридом.

При этом, чтобы для указанного продукта взаимодействия получить полибензилхлорид требуемой степени полибензилирования, при которой показатель преломления полибензилхлорида находился бы в пределах 1,545-1,555, в колбу на 250 см3, снабженную мешалкой, термометром, обратным холодильником, загружают 150 г бензилхлорида, вводят 0,75 г цинка хлористого в виде кристаллов. При перемешивании и с использованием нагрева выдерживают реакционную массу при температуре 70-75°C, периодически отбирая пробу на определение у нее показателя преломления. Выделяющийся хлористый водород по отводной трубке направляют на поглощение и утилизацию. Через 4 ч выдержки и получения показателя преломления у получившегося полибензилхлорида nD=1,555 синтез заканчивают. Полибензилхлорид фильтруют от хлорида цинка и используют для получения продукта взаимодействия с полиэтиленполиамидом.

Пример 2. Предлагаемый ингибитор кислотной коррозии по второму варианту был получен следующим образом. Продукт взаимодействия полиэтиленполиаминов с полибензилхлоридом, полученный как указано выше в примере 1, с использованием лабораторного блендера при комнатной температуре смешивался с пропаргиловым спиртом и формалином (40%-ный раствор формальдегида в воде) в следующей последовательности: к 100 г формалина при постоянном перемешивании добавляли 10 г пропаргилового спирта и затем 40 г продукта взаимодействия полиэтиленполиаминов с полибензилхлоридом. В результате был получен ингибитор кислотной коррозии следующего состава, мас. ч: продукт взаимодействия полиэтиленполиаминов с полибензилхлоридом - 4; пропаргиловый спирт - 1; формалин - 10.

Ингибиторы с другими компонентами и другим количественным содержанием по обоим вариантам готовили аналогичным Примеру 1 и Примеру 2 образом.

В лабораторных условиях определяли следующие свойства заявляемых ингибиторов:

- гомогенность ингибированной кислоты с использованием заявленной ингибирующей композиции;

- скорость коррозии при комнатной температуре за 24 часа;

- скорость коррозии при 90°C за 6 часов.

Гомогенность ингибированной кислоты проверяли визуально в проходящем свете.

Все испытанные варианты предлагаемого ингибитора при заявленных соотношениях компонентов показали хорошую взаимную растворимость компонентов.

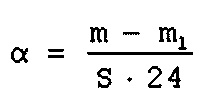

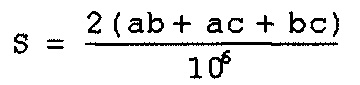

Испытание защитного действия предлагаемого ингибитора проводили в лабораторных условиях с использованием пластин из углеродистой низколегированной стали марки Ст-3 размером 30×10×2 мм. Предварительно взвешенные до четвертого десятичного знака пластины помещали в 20%-ную соляную кислоту, в которую добавляли ингибитор предлагаемого состава из расчета обеспечения суммарной концентрации ингибитора в кислотном растворе 0,4 мас. %. Пластины выдерживали в полученном растворе в течение 24 часов при температуре +20°C (либо при +90°C в течении 6 часов). Через 24 часа пластины вынимали из раствора, промывали водой, затем резинкой удаляли продукты коррозии, три раза споласкивали ацетоном и на фильтровальной бумаге сушили в сушильном шкафу при температуре (100±5)°C в течение 20 минут. Затем пластины охлаждали в эксикаторе и взвешивали на лабораторных весах с точностью до четвертого десятичного знака. По результатам испытаний производили расчет скорости коррозии. Удельную скорость коррозии стали (α), в г/м2ч, вычисляли по формуле:

где m - масса пластины до начала испытания, г;

m1 - масса пластины после испытаний, г;

S - площадь поверхности пластины, м2.

Площадь пластины (S), в м2, вычисляют по формуле:

где а - длина пластины, мм;

b - ширина пластины, мм;

с - толщина пластины, мм.

За результат измерений принимают среднее арифметическое результатов трех параллельных измерений, абсолютное значение расхождения между которыми не превышает значения допускаемого расхождения, равного 0,04 г/м2ч.

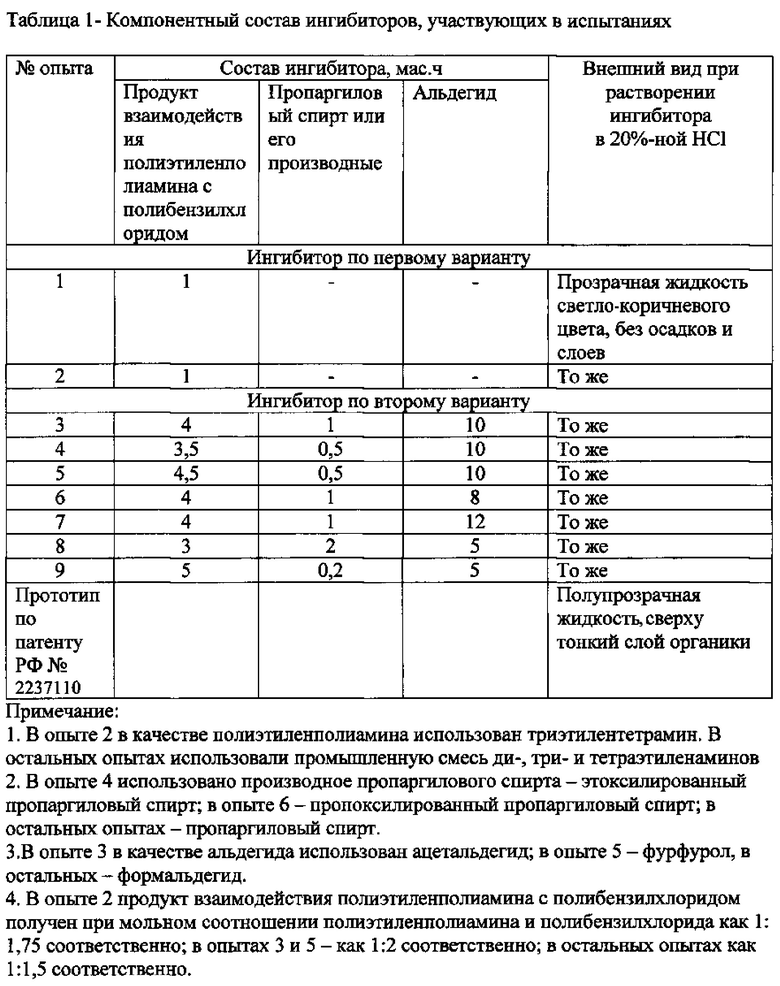

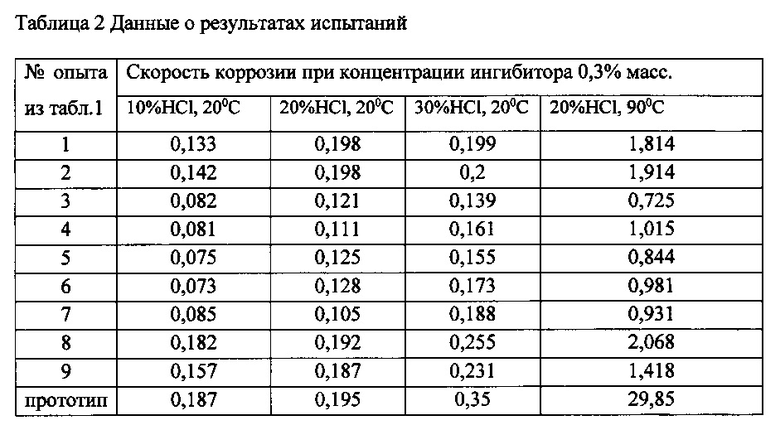

Компонентный состав ингибиторов, участвующих в испытаниях, и внешний вид раствора в соляной кислоте приведен в таблице 1. Данные, полученные в ходе испытаний, приведены в таблице 2.

Как видно из таблицы 1 и 2, при использовании ингибитора предлагаемого состава (по обоим вариантам) (опыты 1-6 таблицы 2) скорость коррозии металла в среде кислотных растворов различной концентрации существенно ниже (в 1,5-2,5 раза), чем при использовании ингибитора по прототипу (при одинаковой концентрации в кислотном растворе).

Кроме того, предлагаемые ингибиторы по обоим вариантам обеспечивают высокую степень защиты от коррозии при высокой температуре (по меньшей мере на порядок ниже скорость коррозии, чем у прототипа).

При выходе за заявляемые пределы любого из компонентов предлагаемых ингибиторов наблюдается резкое ухудшение защитных свойств ингибитора, что нерационально (опыты 7-9 таблица 2).

Таким образом, применение предлагаемого ингибитора по обоим вариантам позволяет:

- обеспечить высокую эффективность ингибирования в соляной кислоте любой практически значимой концентрации (от 10 до 30% включительно);

- обеспечить высокий защитный эффект как при нормальной, так и при повышенной до +90°C температурах;

- обеспечить гомогенность ингибированной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ингибитор кислотной коррозии, преимущественно солянокислотной | 2024 |

|

RU2827614C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2002 |

|

RU2237110C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА СОЛЯНОКИСЛОЙ КОРРОЗИИ | 1998 |

|

RU2135639C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ, ПРЕИМУЩЕСТВЕННО СОЛЯНО-КИСЛОТНОЙ (ВАРИАНТЫ) | 2006 |

|

RU2303082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2350689C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 2012 |

|

RU2518829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2357007C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2357006C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2347852C2 |

| ИНГИБИТОР КОРРОЗИИ УГЛЕРОДИСТОЙ СТАЛИ В КИСЛОЙ СРЕДЕ И СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОЙ ГАЛОИДВОДОРОДНОЙ КИСЛОТЫ | 2008 |

|

RU2383658C1 |

Изобретение относится к средствам защиты металлов от коррозии, а именно к ингибиторам коррозии в кислой среде, которые могут быть использованы в нефтяной промышленности для кислотной обработки буровых скважин, а также для обработки призабойной зоны нефтяных и водонагнетательных скважин. Ингибитор содержит продукт взаимодействия полиэтиленполиамина с полибензилхлоридом, полученный при температуре 80-85°C в спиртовой среде в течение 3-5 часов при мольном соотношении полиэтиленполиамина с полибензилхлоридом, равном 1:(1,5-2) соответственно. Причем в качестве полибензилхлорида указанный продукт содержит полибензилхлорид со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555. По второму варианту ингибитор дополнительно к продукту взаимодействия полиэтиленполиамина с полибензилхлоридом содержит пропаргиловый спирт или его производные и низкомолекулярный альдегид в виде формальдегида, или фурфурола, или ацетальдегида при массовом соотношении продукта взаимодействия полиэтиленполиамина с полибензилхлоридом, указанного спирта и указанного альдегида, равном (3,5-4,5) : (0,5-1,5) : (8-12) соответственно. Техническим результатом является обеспечение высоких ингибирующих защитных свойств, в том числе при повышенных температурах и при высоких концентрациях соляной кислоты, а также полная растворимость ингибитора в соляной кислоте, в том числе высококонцентрированной, без образования мути, осадков и слоев. 2 н. и 7 з.п. ф-лы, 2 табл.

1. Ингибитор кислотной коррозии, представляющий продукт взаимодействия полиэтиленполиамина с полибензилхлоридом в спиртовой среде при температуре нагрева 80-85°C и выдержке в течение 3-5 часов при мольном соотношении полиэтиленполиамина и полибензилхлорида, равном 1:(1,5-2) соответственно, причем в качестве полибензилхлорида указанный продукт содержит полибензилхлорид со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555.

2. Ингибитор по п. 1, отличающийся тем, что в качестве полиэтиленполиамина использован диэтилентриамин, или триэтилентетрамин, или тетраэтиленпентамин, или их техническая смесь.

3. Ингибитор по п. 1, отличающийся тем, что в качестве полибензилхлорида со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555, указанный продукт содержит реакционную массу поликонденсации бензилхлорида, полученную добавлением к бензилхлориду хлорида цинка в виде кристаллов в массовом соотношении 200:1 соответственно при температуре нагрева 70-75°C, выдержке в течение 3-5 часов и последующем фильтровании от хлорида цинка.

4. Ингибитор по п. 1, отличающийся тем, что его товарная форма содержит растворитель.

5. Ингибитор по п. 4, отличающийся тем, что в качестве растворителя он содержит алифатические низкомолекулярные (C1-C4) спирты, или ароматические соединения, содержащие не более одного ароматического кольца, или растворы солянокислые, или водные растворы, содержащие гидротропы, или смесь указанных соединений.

6. Ингибитор кислотной коррозии, содержащий продукт взаимодействия полиэтиленполиамина с полибензилхлоридом в спиртовой среде, пропаргиловый спирт или его производные и низкомолекулярный альдегид в виде формальдегида, или фурфурола, или ацетальдегида при массовом соотношении, равном (3,5-4,5):(0,5-1,5):(8-12) соответственно, при этом продукт взаимодействия полиэтиленполиамина с полибензилхлоридом представляет собой продукт, полученный при температуре нагрева 80-85°C в спиртовой среде и выдержке в течение 3-5 часов, при мольном соотношении полиэтиленполиамина и полибензилхлорида, равном 1:(1,5-2) соответственно, причем в качестве полибензилхлорида указанный продукт содержит полибензилхлорид со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555.

7. Ингибитор по п. 6, отличающийся тем, что в качестве полиэтиленполиамина использован диэтилентриамин, или триэтилентетрамин, или тетраэтиленпентамин, или их техническая смесь.

8. Ингибитор по п. 6, отличающийся тем, что в качестве полибензилхлорида со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555, указанный продукт содержит реакционную массу поликонденсации бензилхлорида, полученную добавлением к бензилхлориду хлорида цинка в виде кристаллов в массовом соотношении 200:1 соответственно при температуре нагрева 70-75°C, выдержке в течение 3-5 часов и последующем фильтровании от хлорида цинка.

9. Ингибитор по п. 6, отличающийся тем, что в качестве производного пропаргилового спирта он содержит этоксилированный или пропоксилированный пропаргиловый спирт.

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2002 |

|

RU2237110C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА СОЛЯНОКИСЛОЙ КОРРОЗИИ | 1998 |

|

RU2135639C1 |

| Способ получения полибензилхлоридов | 1972 |

|

SU503843A1 |

| US 3982894 A1, 28.09.1976. | |||

Авторы

Даты

2017-05-23—Публикация

2016-04-06—Подача