Изобретение относится к теплоэнергетике и может быть использовано при производстве, реконструкции и эксплуатации паровых турбин.

Известны картерные лабиринтные уплотнения паровой турбины (РАО “ЕЭС России”. Уральский теплотехнический научно-исследовательский институт. Разработка конструкций картерных уплотнений повышенной плотности. Отчет Урал ВТИ, арх. №9231, Челябинск, 1995 г., рис.1, 2), в которых традиционная дренажная камера, размещенная между пароотбойным и маслосъемным гребенчатыми щитками, рассечена третьим разделительным щитком на две пневмополости: паровоздушную и маслоаэрозольную. Каждая из этих полостей оснащена вентиляционными и дренажными патрубками соответственно для раздельного отсоса водяных паров и масляных аэрозолей и для автономного слива просочившейся воды и масла. Вентиляционные патрубки отгорожены от пневмополостей кольцевыми перфорированными перегородками для равномерного отсоса газожидкостных сред через кольцевые сечения гребенчатых уплотнений (для выравнивания поля скоростей и давлений). В условиях эксплуатации перепад давлений на разделительном щитке поддерживается приблизительно на нулевом уровне (р≈0), что позволяет уменьшить перетечки отсасываемых сред из одной пневмополости в другую через зазор между щитком и шейкой вала. Для отлаживания системы предусматриваются сменные дроссельные шайбы. Из маслоаэрозольной полости трубопроводом отсоса газомасляная смесь подается в каплемаслоуловитель и далее к эксгаустеру. Коллектор отсоса водяного пара из соответствующей полости уплотнения подключен непосредственно к штатному эксгаустеру.

Недостатками этого известного лабиринтного уплотнения являются следующие:

1. Возможен непосредственный контакт паровоздушной и маслоаэрозольной сред через зазор между разделительными щитками и шейкой вала, что делает возможным их взаимное проникновение друг в друга и обводнение масла, при этом не исключено также пробивание масляных аэрозолей по валу наружу, что снижает пожаробезопасность турбины.

2. Так как отсос масляных аэрозолей и паровоздушной смеси осуществляется централизованной системой отсоса с помощью штатного эксгаустера, то эффективность отсоса существенно зависит от конфигурации и длины трубопроводов отсоса, местных сопротивлений в тракте удаления газов из каждого уплотнения, расстояния от каждого конкретного картерного уплотнения до эксгаустера; мощности эксгаустера. Все это требует весьма тонкой и сложной отладки системы, применения регулировочных дроссельных шайб и соответственно делает систему отсоса несаморегулируемой, сложной в эксплуатации и в конечном итоге недостаточно надежной.

Известны также гидродинамические уплотнения, в которых для предотвращения выбросов рабочего агента в окружающую среду, на высокооборотном валу агрегата устанавливается радиальное колесо импеллерного насоса. Так, например, в системе уплотнений насосного агрегата на валу рабочего насоса по ходу движения рабочего агента с напорного патрубка насоса в окружающую среду вслед за щелевыми уплотнениями установлено колесо полуоткрытого импеллерного насоса (М.В. Краев, Б.В. Овсянников, А.С. Шапиро Гидродинамические радиальные уплотнения высокооборотных валов. М.: Машиностроение, 1976 г., рис.6.6, стр.90). Жидкость, проходя полость уплотнения с импеллером, поступает на вход в рабочий насос по трубопроводу перепуска. Возможна установка в этих уплотнениях радиального колеса импеллерного насоса с основным и покрывным дисками и установленными между ними закрытыми радиальными лопатками. В этих уплотнениях за счет создания импеллером противодавления и создания в его рабочих каналах и боковых зазорах гидрозатвора обеспечивается практически полное предотвращение проникновения рабочего агента в окружающую среду.

Данное техническое решение является наиболее близким к предлагаемому по технической сущности и достигаемому результату.

Недостатком известного гидродинамического уплотнения в случае применения его в качестве картерного лабиринтного уплотнения паровой турбины, когда с одной стороны к уплотнению проникает паро-водовоздушная смесь, а с другой стороны - масляные аэрозоли, являются:

- невозможность обеспечить запирающий гидрозатвор, когда контактируют три среды: воздушная, пароводная и масляная;

- проникновение масляных аэрозолей в машинный зал и осаждение масла на теплоизоляции паровой турбины, что соответственно снижает экологическую и пожарную безопасность энергетического оборудования;

- обводнение и завоздушивание масла, что существенно снижает надежность и качество работы системы смазки подшипников и системы автоматического регулирования паровой турбины.

Главной причиной недостатков известного технического решения является то, что в условиях переменных режимов работы главного агрегата, когда давление рабочего агента меняется в широких пределах, невозможно обеспечить устойчивость гидрозатвора при постоянных геометрических размерах колеса импеллера.

Техническая задача, на решение которой направлено предлагаемое изобретение, - повышение экологической и пожарной безопасности, обеспечение надежности и качества работы системы смазки подшипников и системы регулирования паровой турбины.

Достигаемым результатом изобретения является решение следующих технических задач по повышению экологической и пожарной безопасности, обеспечению надежности и качества работы системы смазки подшипников и системы регулирования паровой турбины:

- устранение проникновения масляных аэрозолей в машинный зал и попадания масла на изоляцию паровой турбины;

- исключение обводнения масла;

- надежное разделения пароводяной и масляных сред;

- обеспечение надежной транспортировки выбросов разделяемых сред в дренажные полости и надежного удаления их во внешнюю систему утилизации.

Для решения поставленной задачи в известном картерном лабиринтном уплотнении паровой турбины, содержащем установленное на роторе турбины колесо импеллерного насоса с основным диском и закрытыми радиальными каналами, соединенными с всасывающей камерой, выполненной в основании колеса импеллерного насоса, прикрепленную к картеру подшипника обойму уплотнения с маслосъемным и пароотбойным щитками, разделительным кольцом, паровоздушной и маслоаэрозольной полостями с дренажной линией и дренажными отверстиями, колесо импеллерного насоса установлено между пароотбойным и маслосъемным щитками, всасывающая камера которого направлена в сторону маслосъемного щитка, при этом на уровне наружного диаметра основного диска выполнена вертикальная кольцевая проточка, в которой размещено разделительное кольцо обоймы уплотнения, а на его боковой поверхности, обращенной в сторону пароотбойного щитка, выполнены радиальные канавки.

Маслоаэрозольная полость соединена с полостью картера подшипника паровой турбины дренажными отверстиями, а паровоздушная полость соединена дренажной линией с трубопроводом слива технической воды из системы охлаждения шпонок цилиндра турбины.

Устранение проникновения масляных аэрозолей в машинный зал и на изоляцию паровой турбины обеспечивается установкой колеса импеллерного насоса между пароотбойным и маслосъемным щитками обоймы уплотнений;

исключение обводнения масла достигается направлением всасывающей камеры колеса импеллерного насоса в сторону маслосъемного щитка;

надежное разделение пароводяной и масляной сред обеспечивается выполнением на наружном диаметре основного диска колеса импеллерного насоса вертикальной кольцевой проточки, в которую входит разделительное кольцо обоймы уплотнений, а на его боковой поверхности, обращенной в сторону пароотбойного щитка, изготовлены радиальные канавки;

обеспечение надежной транспортировки выбросов разделяемых сред и надежное удаление их во внешнюю систему утилизации обеспечивается соединением маслоаэрозольной полости дренажными отверстиями с полостью картера подшипника паровой турбины и соединением паровоздушной полости дренажной линией с трубопроводом слива технической воды из системы охлаждения шпонок цилиндра турбины.

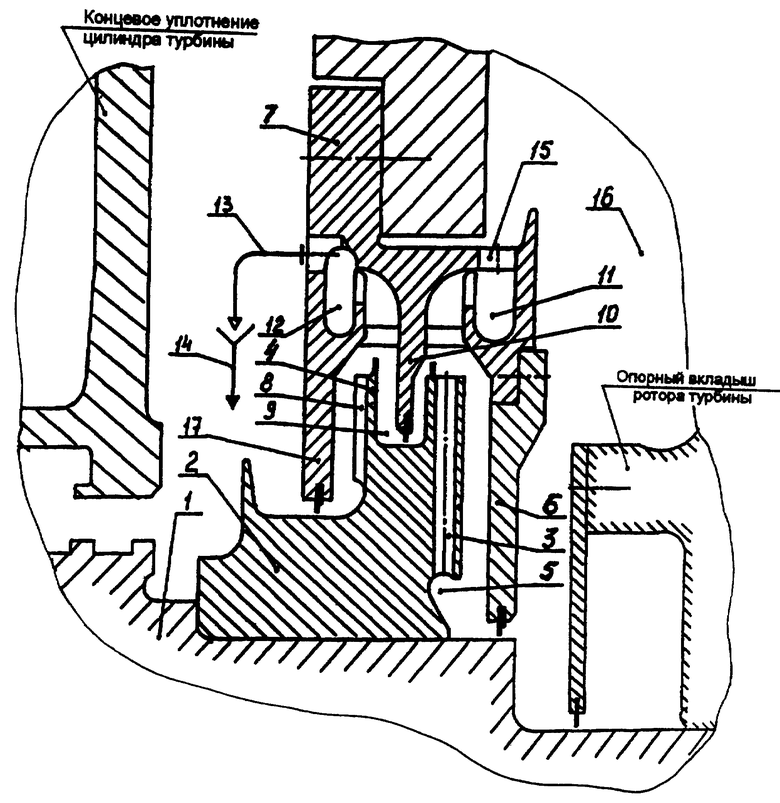

На чертеже изображено картерное лабиринтное уплотнение в вертикальном разрезе.

На роторе турбины 1 установлено колесо импеллерного насоса 2 с закрытыми радиальными каналами 3 и основным диском 4. Всасывающая камера 5 выполнена в основании колеса 2, соединена с радиальными каналами 3 и обращена в сторону маслосъемного щитка 6, прикрепленного к обойме уплотнения 7. На боковой поверхности основного диска 4 колеса 2 выполнены радиальные канавки 8. На наружном диаметре основного диска 4 колеса 2 выполнена вертикальная кольцевая проточка 9, а на внутренней поверхности обоймы уплотнения 7 установлено разделительное кольцо 10, которое входит в вертикальную кольцевую проточку 9 основного диска 4 колеса 2.

Обойма уплотнения 7 включает в себя маслоаэрозольную полость 11 и паровоздушную полость 12, отгороженные друг от друга разделительным кольцом 10 и вертикальной кольцевой проточкой 9. Паровоздушная полость 12 соединена дренажной линией 13 с трубопроводом слива технической воды 14 из системы охлаждения шпонок цилиндра турбины. Маслоаэрозольная полость 11 дренажными отверстиями 15 соединена с полостью картера подшипника 16 паровой турбины. Паровоздушная полость 12 отделена от внешней среды, контактирующей с паровыми уплотнениями турбины, пароотбойным щитком 17, закрепленным на обойме уплотнений 7.

Предлагаемое картерное лабиринтное уплотнение работает следующим образом.

Масляная среда в виде аэрозолей, капель масла, масляной пленки, проникающая из картера подшипника 16 через маслосъемный щиток 6, попадает во всасывающую камеру 5 колеса 2, где захватывается радиальными каналами 3 и отбрасывается в маслоаэрозольную полость 11 обоймы уплотнения 7, и далее через дренажные отверстия 15 эвакуируется в полость картера подшипника 16. При этом за счет насосного эффекта во всасывающей камере 5 и соответственно в картере подшипника 16 создается разряжение, препятствующее выбросу масла во внешнюю среду.

Паровоздушная среда в виде пара, капель, пленки водяного конденсата и воздуха, проникающая со стороны турбины через пароотбойный щиток 17, захватывается радиальными канавками 8, выполненными на боковой поверхности основного диска 4 колеса 2, и отбрасывается в паровоздушную полость 12 обоймы уплотнения 7, и далее через дренажную линию 13 удаляется в трубопровод 14 слива технической воды из системы охлаждения шпонок цилиндра турбины. При этом за счет насосного эффекта в полости за пароотбойным щитком 17 перед основным диском 4 колеса 2 создается разряжение, препятствующее любым выбросам во внешнюю среду, что делает данное уплотнение экологически чистым.

Радиальные каналы 3 колеса импеллера 2 и радиальные канавки 8 основного диска 4 выполнены так, что создается минимальный перепад давлений между маслоаэрозольной 11 и паровоздушной полостями 12, действующий в сторону паровоздушной полости 12, а разделительное уплотнительное кольцо 10 и вертикальная кольцевая проточка 9 сводят протечки масляных аэрозолей в паровоздушную полость 12 практически к нулю при всех режимах работы турбины.

Реализация предложенной конструкции позволит создать гарантированное разрежение в каждом картере подшипника паровой турбины и паровоздушной полости уплотнения, что исключит проникновение масла в окружающую среду и повысит пожаробезопасность и экологическую чистоту паровой турбины, а также предотвратит обводнение масла и существенно повысит эксплуатационную надежность систем смазки и регулирования паровой турбины.

Предлагаемая конструкция может быть реализована при модернизации и техническом перевооружении действующего энергетического оборудования на тепловых и конденсационных электростанциях, а также при производстве новых турбин, питательных, сетевых и циркуляционных насосов.

Предлагаемые картерные уплотнения прошли стендовые натурные испытания для двух типоразмеров колес импеллерного насоса, в которых было полностью подтверждено решение всех технических задач, поставленных перед предлагаемым изобретением (Стендовые испытания уплотнения картера подшипника конструкции ООО НП “Высокие технологии”. РАО “ЕЭС России”. ОАО “Уральский теплотехнический научно-исследовательский институт”. Арх. №10496. УралВТИ. Челябинск, 2002 г.).

Подтверждением достигнутого результата являются выводы, проведенные по результатам испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2237812C2 |

| Уплотнение вала турбомашины | 1981 |

|

SU994839A1 |

| УЗЕЛ КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2174606C2 |

| Подшипниковый узел турбомашины | 1985 |

|

SU1265409A1 |

| ЧАСТЬ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ С АКСИАЛЬНЫМ ВЫХОДОМ | 2001 |

|

RU2210675C2 |

| УСТРОЙСТВО, СОДЕРЖАЩЕЕ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2012 |

|

RU2554587C1 |

| ТУРБОКОМПРЕССОР НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2405976C1 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2463464C1 |

| Турбогенератор | 2020 |

|

RU2767579C2 |

Картерное лабиринтное уплотнение относится к области теплоэнергетики и может быть использовано при производстве, реконструкции и эксплуатации паровых турбин. Данное техническое решение позволяет повысить экологическую и пожарную безопасность, обеспечить надежность и качество работы системы смазки подшипников и системы регулирования паровой турбины путем устранения проникновения масляных аэрозолей в машинный зал и попадания масла на изоляцию паровой турбины, исключения обводнения масла, надежного разделения пароводяной и масляной сред, обеспечения надежной транспортировки выбросов разделяемых сред в дренажные полости и надежного удаления их во внешнюю систему утилизации. Для достижения указанных эффектов в известном лабиринтном уплотнении колесо импеллерного насоса устанавливают между пароотбойным и маслосъемным щитками, а с внешней стороны основного диска выполняется вертикальная кольцевая проточка, в которую входит разделительное кольцо обоймы уплотнения. 1 з.п. ф-лы, 1 ил.

| КРАЕВ М.В | |||

| и др | |||

| Гидродинамические радиальные уплотнения высокооборотных валов | |||

| - М.: Машиностроение, 1976, с.90, рис.6.6.RU 21746067 C2, 10.10.2001.RU 2186992 C2, 10.08.2002.RU 2207439 C2, 08.11.2000.RU 2207440 C2, 05.03.2001.EP 0094529 A1, 23.11.1983.US 5190440 A, 02.03.1993. |

Авторы

Даты

2004-09-27—Публикация

2003-02-10—Подача