(54) УПЛОТНЕНИЕ ВАЛА ТУРБОМАШИНЫ

1

Изобретение относится к энергетическо, му машиностроению, конкретно к парогазотурбостроению, и может быть использовано преимущественно для герметизации картеров подшипников и смежных с ними концевых уплотнений цилиндров паровых турбин.

Известно уплотнение вала турбомашийы, содержащее корпусы уплотнений, уплотняющая камера которых сообщена подводящим трубопроводом с источником инертного газа (азот, двуокись углерода) 1.

Недостатком такого устройства является низкая экономичность из-за безвозвратных потерь уплотняющей среды.

Известно уплотнение вала трубомашины, содержащее дренажную камеру для сброса рабочей и уплотняющих сред, сообщенной с баком для разделения указанных сред 2.

Такое уплотнение работает неэкономично, поскольку через вентилируемую дренажную камеру в инертную среду (азот) подсасывается внешний воздух, затрудняющий последующее отделение его от азота и, как следствие, удорожающий обслуживание масляной системы на обескислороженном (азотированном) масле .

Известно также уплотнение вала турбомашины, содержащее корпусы подшипника и цилиндра турбины с гидрозатворными камерами, подключенными соответственно к линиям запирающего газа и уплотняющего 5 пара и сообщенными с размещенной между этими камерами дренажной полостью, а также утилизационный бак, соединенный на входе с охладителем-конденсатором 3.

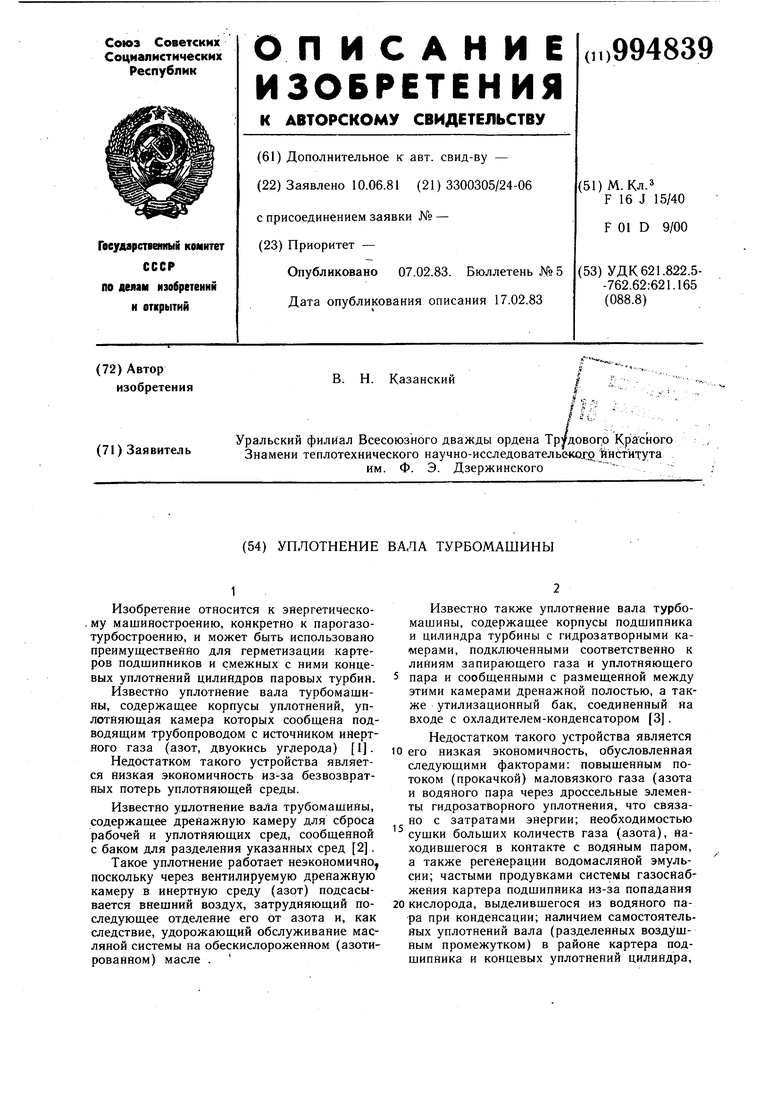

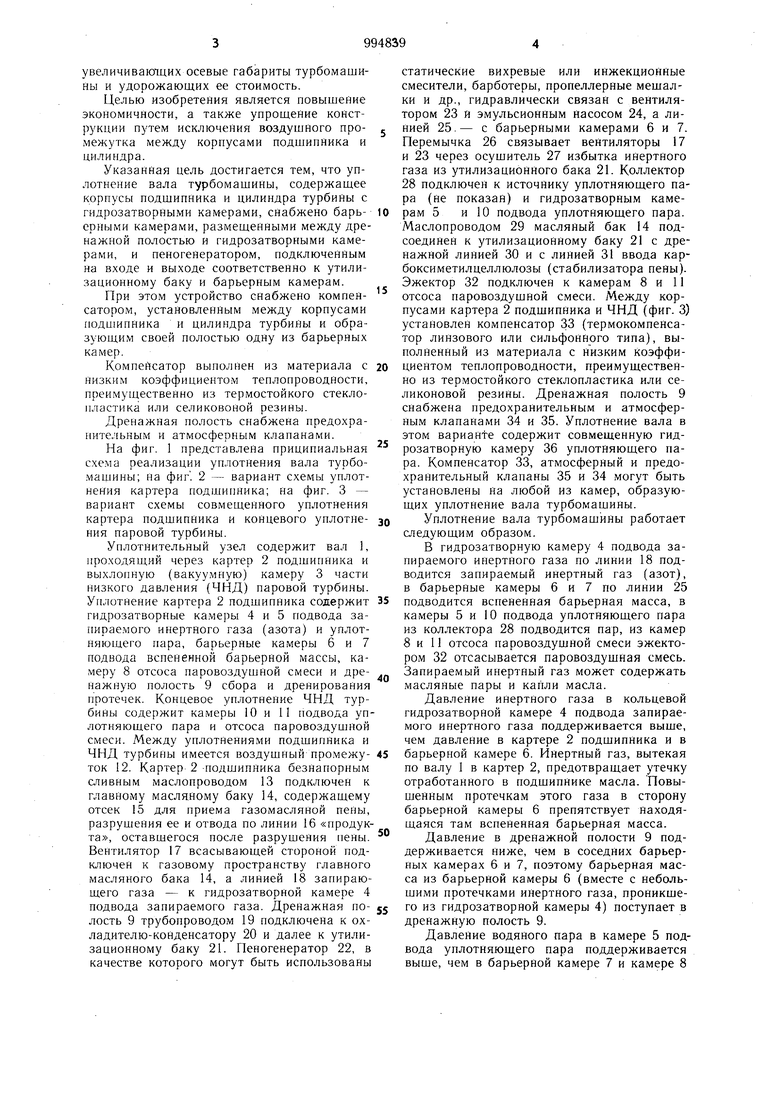

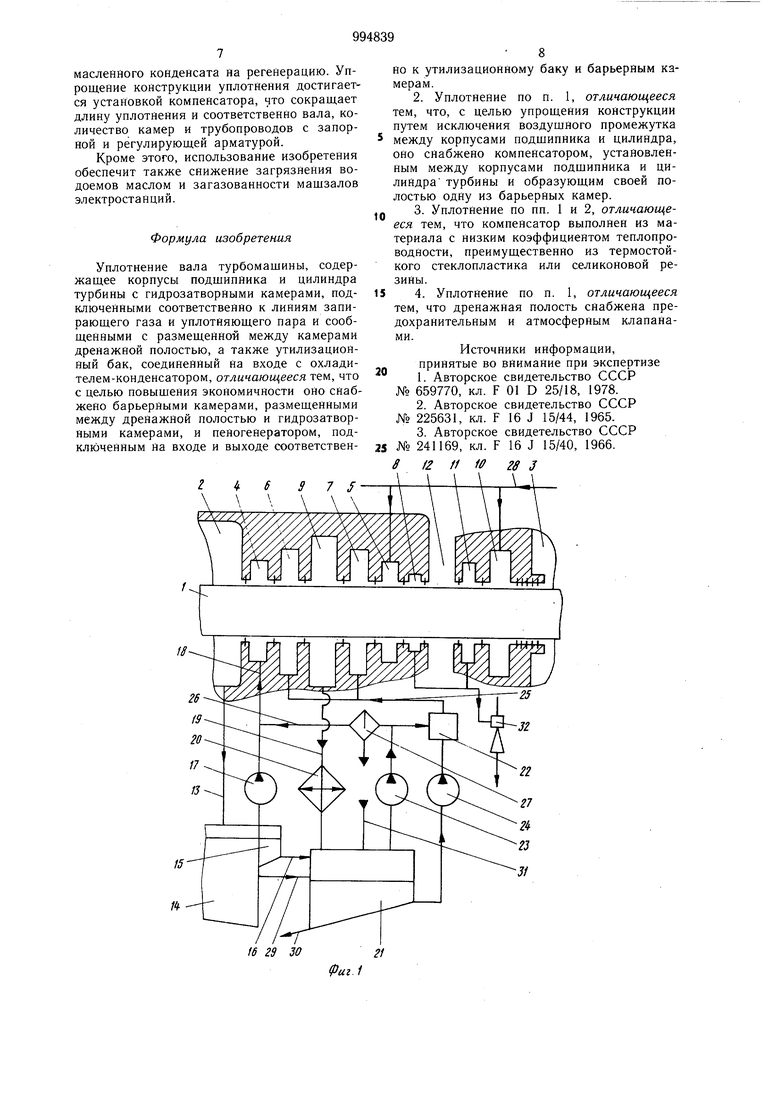

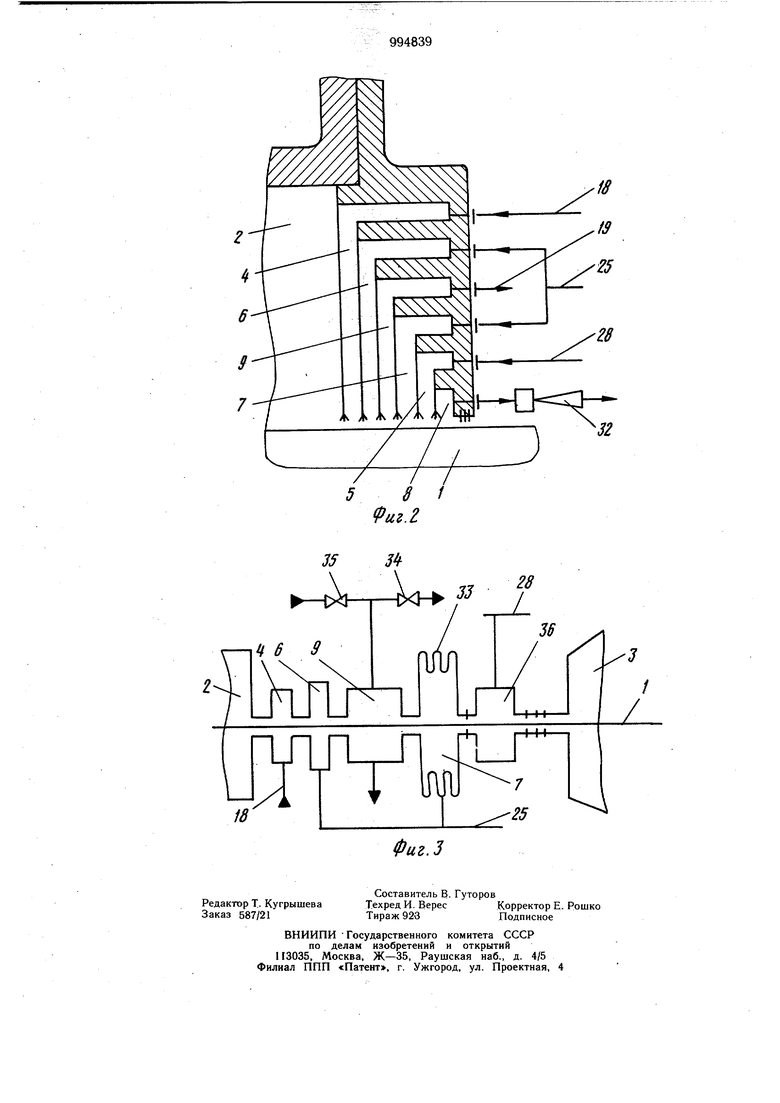

Недостатком такого устройства является 10 его низкая экономичность, обусловленная следующими факторами: повышенным потоком (прокачкой) маловязкого газа (азота и водяного пара через дроссельные элементы гидрозатворного уплотнения, что связано с затратами энергии; необходимостью сушки больших количеств газа (азота), находившегося в контакте с водяным паром, а также регенерации водомасляной эмульсии; частыми продувками системы газоснабжения картера подшипника из-за попадания 20 кислорода, выделившегося из водяного пара при конденсации; наличием самостоятельных уплотнений вала (разделенных воздушным промежутком) в районе картера подшипника и концевых уплотнений цилиндра. увеличивающих осевые габариты турбомашийы и удорожающих ее стоимость. Целью изобретения является повышение экономичности, а также упрощение конструкции путем исключения воздушного промежутка между корпусами подшипника и щ линдра. Указанная цель достигается тем, что уплотнение вала турбомашины, содержащее корпусы подшипника и цилиндра турбины с гидрозатворными камерами, снабжено барьерньши камерами, размещенными между дренажной полостью и гидрозатворными камерами, и пеногенератором, подключенным на входе и выходе соответственно к утилизационному баку и барьерным камерам. При этом устройство снабжено компенсатором, установленным между корпусами подшипника и цилиндра турбины и образующим своей полостью одну из барьерных камер. Компейсатор выполнен из материала с низким коэффициентом теплопроводности, преимущественно из термостойкого стеклопластика или селиковоной резины. Дренажная полость снабжена предохранительным и атмосферным клапанами. На фиг. 1 представлена приципиальная схе.ма реализации уплотнения вала турбо.машины; на фиг. 2 - вариант схемы уплотнения картера нодщипника; на фиг. 3 - вариант схемы совмещенного уплотнения картера подшипника и концевого уплотнеНИН паровой турбины. Уплотнительный узел содержит вал 1, ироходяпхий через картер 2 подшипника и выхлопную (вакуу.мпую) камеру 3 части низкого давления (ЧНД) паровой турбины. Уплотнение картера 2 подшипника содержит гидрозатворные ка.меры 4 и 5 подвода запираемого инертного газа (азота) и уплотняющего пара, барьерные камеры 6 и 7 подвода вспененной барьерной массы, камеру 8 отсоса паровоздушной смеси и дренажную полость 9 сбора и дренирования протечек. Концевое уплотнение ЧНД турбины содержит камеры 10 и 11 подвода уплотняющего пара и отсоса паровоздушной смеси. Между уплотнениями подшипника и ЧНД турбины имеется воздушный промежуток 12. Картер 2 -подшипника безнапорным сливным маслопроводом 13 подключен к главному масляному баку 14, содержащему отсек 15 для приема газомасляной пены, разрушения ее и отвода по линии 16 «продукта, оставшегося после разрушения пены. Вентилятор 17 всасываюшей стороной подключен к газовому пространству главного масляного бака 14, а линией 18 запирающего газа - к гидрозатворной камере 4 подвода запираемого газа. Дренажная полость 9 трубопроводом 19 подключена к охладителю-конденсатору 20 и далее к утилизационному баку 21. Неногенератор 22, в качестве которого могут быть использованы статические вихревые или инжекционные смесители, барботеры, пропеллерные мешалки и др., гидравлически связан с вентилятором 23 и эмульсионным насосом 24, а линией 25.- с барьерными камерами 6 и 7. Перемычка 26 связывает вентиляторы 17 и 23 через осушитель 27 избытка инертного газа из утилизационного бака 21. Коллектор 28 подключен к источнику уплотняющего пара (не показан) и гидрозатворным камерам 5 и 10 подвода уплотняющего пара. Маслопроводом 29 масляный бак 14 подсоединен к утилизационному баку 21 с дренажной линией 30 и с линией 31 ввода карбоксиметилцеллюлозы (стабилизатора пены). Эжектор 32 подключен к камерам 8 и 11 отсоса паровоздушной смеси. Между корпусами картера 2 подшипника и ЧНД (фиг. 3) установлен компенсатор 33 (термокомпенсатор линзового или сильфонного типа), выполненный из материала с низким коэффициентом теплопроводности, преимущественно из термостойкого стеклопластика или селиконовой резины. Дренажная полость 9 снабжена предохранительным и атмосферным клапанами 34 и 35. Уплотнение вала в этом BapnaHte содержит совмещенную гидрозатворную камеру 36 уплотняющего пара. Компенсатор 33, атмосферный и предохранительный клапаны 35 и 34 могут быть установлены на любой из камер, образующих уплотнение вала турбомащины. Уплотнение вала турбомашины работает следующим образом. В гидрозатворную камеру 4 подвода запираемого инертного газа по линии 18 подводится запираемый инертный газ (азот), в барьерные камеры 6 и 7 по линии 25 подводится вспененная барьерная масса, в камеры 5 и 10 подвода уплотняющего пара из коллектора 28 подводится пар, из камер 8 и 11 отсоса паровоздушной смеси эжектором 32 отсасывается паровоздушная смесь. Запираемый инертный газ может содержать масляные пары и капли масла. Давление инертного газа в кольцевой гидрозатворной камере 4 подвода запираемого инертного газа поддерживается выше, чем давление в картере 2 подшипника и в барьерной камере 6. Инертный газ, вытекая по валу 1 в картер 2, предотвращает утечку отработанного в подщипнике масла. Повышенным протечкам этого газа в сторону барьерной камеры 6 препятствует находящаяся там вспененная барьерная масса. Давление в дренажной полости 9 поддерживается ниже, чем в соседних барьерных камерах 6 и 7, поэтому барьерная масса из барьерной камеры 6 (вместе с небольщими протечками инертного газа, проникшего из гидрозатворной камеры 4) поступает в дренажную полость 9. Давление водяного пара в камере 5 подвода уплотняющего пара поддерживается выше, чем в барьерной камере 7 и камере 8

отсоса паровоздушной смеси. Повышенным протечкам пара в сторону барьерной камеры 7 препятствует находящаяся там вспененная барьерная- масса. Эта масса вместе с небольшими протечками пара, проникшего из камеры 5 подвода уплотняюш.его пара, также поступает в дренажную полость 9.

Образовавшаяся в дренажной полости 9 смесь по трубопроводу 19 отводится к охладителю-конденсатору 20, где пар конденсируют, а конденсат и оставшуюся смесь направляют в утилизационный бак 21. Сюда же направляются вещества, стабилизирующие вспененную барьерную массу: турбинное масло - по маслопроводу 29 непосредственно из главного маслобака 14; «продукт, оставшийся после разрушения в отсеке 15 для приема газомасляной пены,- по линии 16 карбоксиметилцеллюлоза - по линии 31 ввода.

Собственно барьерйая масса (газоводомасляная пена) приготовляется в пеногенераторе 22 путем смешения потока инертного газа, подаваемого вентилятором 23, и потока водомасляной эмульсии, подаваемой эмульсионным насосом 24. Для придания вспененной барьерной массе повышенной структурно-механической прочности в исходную водомасляную эмульсию периодически вводят стабилизаторы пены, в качестве которых можно использовать собственно турбинное масло из системы смазывания подшипников, нефтяное масло, или синтетическое огнестойкое масло, которые в смеси с водой (в процессе барботирования газом) способствуют образованию механически прочной, устойчивой пены. Объемное соотношение долей масла и конденсата (1 ± ±0,5): (4±0,5). «Продукт, оставшийся после разрушения газомасляной пены в системе смазывания подшипников, получаемый путем отвода вспененной шапки масла, плавающей на поверхности масла в главном масляном баке 14 в отсек 15 для приема газомасляной пены, где ее разрушают, содержит большое количество пеногенных веществ и коллоидных частиц, добавление которых в барьерную массу повышает ее стабильность, карбоксиметилцеллюлозу в количестве 0,2- 0,6% (от массы конденсата), придающую агрегатной пене высокую структурно-механическую прочность. Объемное соотнощение долей «продукта и конденсата находится в пределах (1 ±0,5):7±0,5).

Избыток инертного газа, постепенно накапливающийся в контуре: пеногенератор 22барьерные камеры 6 и 7 - дренажная целость 9 - утилизационный бак 21, пройдя осушитель 27 избытка ийертного газа, по перемычке 26 направляется в основной контур циркуляции инертного газа: картер 2 подшипника - сливной маслопровод 13 -главный масляный бак 14 - вентилятор 17- камера 4 подвода запираемого инертного газа. Избыток сконденсировавшегося пара

(вода) и масло по дренажной линии 30 отводится из утилизационного бака 21 на регенерацию с последующим возвратом компонентов в масляный и водяной циклы турбинной установки.

Концевое уплотнение работает по известной схеме: уплотняющий пар из камеры 10 подвода уплотняющего пара вытекает в выхлопную камеру 3 ЧНД турбины (или в вакуумный отбор), а также в камеру 11 отQ coca паровоздушной смеси, отделенную от соответствующей камеры 8 отсоса паровоздушной смеси уплотнением картера подшипника и воздушным промежутком 12. Тем самым исключается подсос воздуха в выхлопную камеру 3 ЧНД паровой турбины.

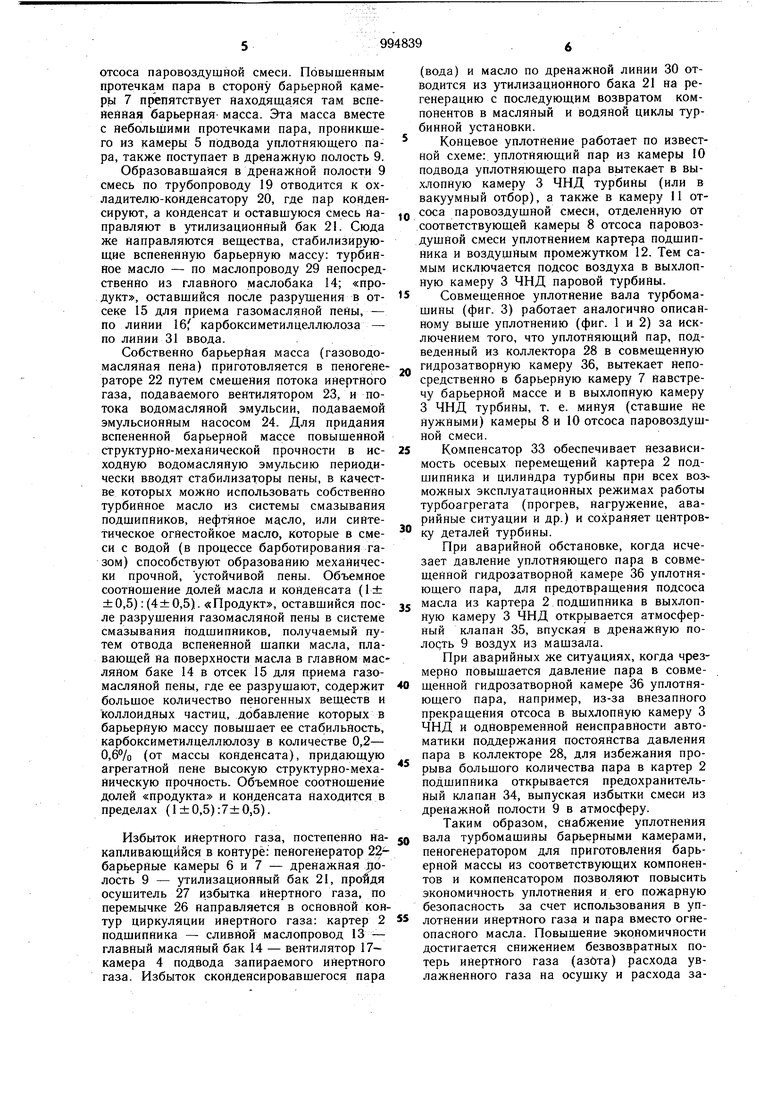

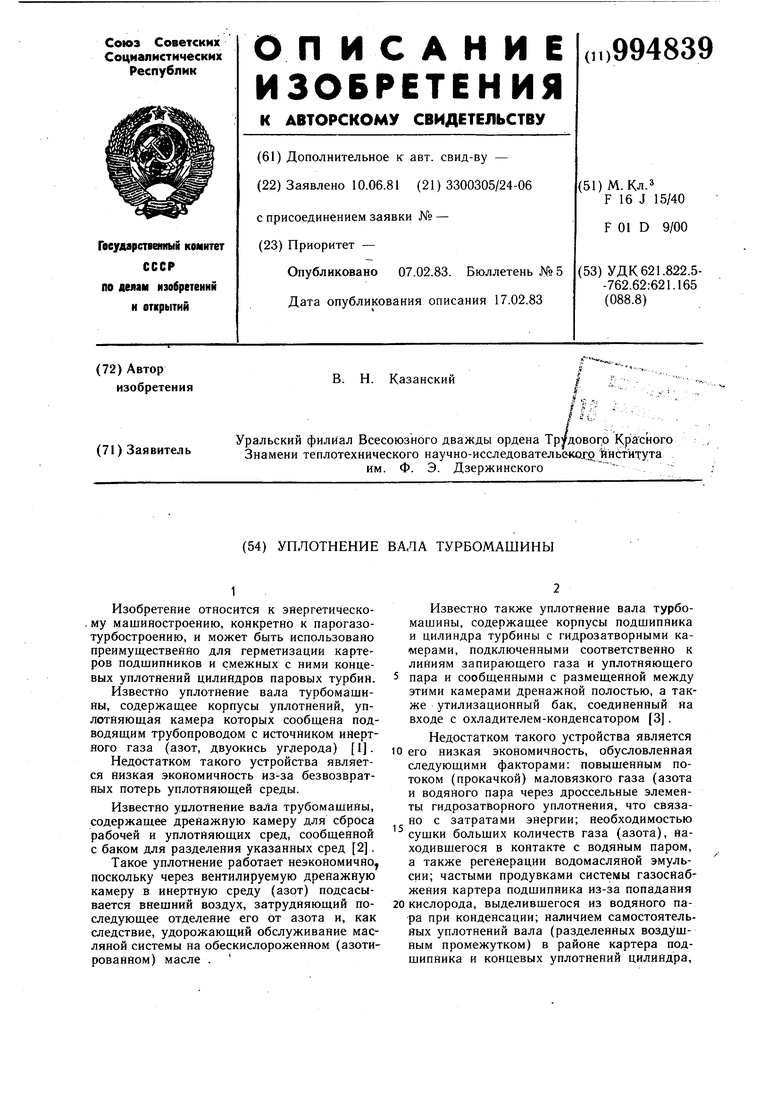

5 Совмещенное уплотнение вала турбомашины (фиг. 3) работает аналогично описанному выше уплотнению (фиг. 1 и 2) за исключением того, что уплотняющий пар, подведенный из коллектора 28 в совмещенную

д гидрозатворную камеру 36, вытекает непосредственно в барьерную камеру 7 навстречу барьерной массе и в выхлопную камеру 3 ЧНД турбины, т. е. минуя (ставшие не нужными) камеры 8 и 10 отсоса паровоздущной смеси.

5 Компенсатор 33 обеспечивает независимость осевых перемещений картера 2 подшипника и цилиндра турбины при всех возможных эксплуатационных режимах работы турбоагрегата (прогрев, нагружение, аварийные ситуации и др.) и сохраняет центров ку деталей турбины.

При аварийной обстановке, когда исчезает давление уплотняющего пара в совмещенной гидрозатворной камере 36 уплотняющего пара, для предотвращения подсоса

5 масла из картера 2 подшипника в выхлопную камеру 3 ЧНД открьшается атмосферный клапан 35, впуская в дренажную полодть 9 воздух из машзала.

При аварийных же ситуациях, когда чрезмерно повышается давление пара в совмешенной гидрозатворной камере 36 уплотняющего пара, например, из-за внезапного прекращения отсоса в выхлопную камеру 3 ЧНД и одновременной неисправности автоматики поддержания постоянства давления пара в коллекторе 28, для избежания прорыва большого количества пара в картер 2 подшипника открывается предохранительный клапан 34, выпуская избытки смеси из дренажной полости 9 в атмосферу.

Таким образом, снабжение уплотнения

0 вала турбомашины барьерными камерами, пеногенератором для приготовления барьерной массы из соответствующих компонентов и компенсатором позволяют повысить экономичность уплотнения и его пожарную безопасность за счет использования в уплотнении инертного газа и пара вместо огнеопасного масла. Повышение экономичности достигается снижением безвозвратных потерь инертного газа (азйта) расхода увлажненного газа на осушку и расхода замасленного конденсата на регенерацию. Упрощение конструкции уплотнения достигается установкой компенсатора, что сокращает длину уплотнения и соответственно вала, количество камер и трубопроводов с запорной и регулирующей арматурой. Кроме этого, использование изобретения обеспечит также снижение загрязнения водоемов маслом и загазованности мащзалов электростанций. Формула изобретения Уплотнение вала турбомащины, содержащее корпусы подщипника и цилиндра турбины с гидрозатворными камерами, подключенными соответственно к линиям запирающего газа и уплотняющего пара и сообщенными с размещенной между камерами дренажной полостью, а также утилизационный бак, соединенный на входе с охладителем-конденсатором, отличающееся тем, что с целью повышения экономичности оно снабжено барьерными камерами, размещенными между дренажной полостью и гидрозатворными камерами, и пеногенератором, подключенным на входе и выходе соответствен16 29 3021

Фиг. 1 но к утилизационному баку и барьерным камерам. 2.Уплотнение по п. 1, отличающееся тем, что, с целью упрощения конструкции путем исключения воздушного промежутка между корпусами подщипника и цилиндра, оно снабжено компенсатором, установленным между корпусами подщипника и цилиндра турбины и образующим своей полостью одну из барьерных камер. 3.Уплотнение по пп. 1 и 2, отличающееся тем, что компенсатор выполнен из материала с низким коэффициентом теплопроводности, преимущественно из тepмoJ:тoйкого стеклопластика или селиконовой резины. 4.Уплотнение по п. 1, отличающееся тем, что дренажная полость снабжена предохранительным и атмосферным клапанами. Источники информации, принятые во внимание при экспертизе 1Авторское свидетельство СССР № 659770, кл. F 01 D 25/18. 1978. 2Авторское свидетельство СССР № 225631, кл. F 16 J 15/44, 1965. 3Авторское свидетельство СССР № 241169, кл. F 16 J 15/40, 1966. // // fff 28 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧАСТЬ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ С АКСИАЛЬНЫМ ВЫХОДОМ | 2001 |

|

RU2210675C2 |

| КАРТЕРНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2237167C1 |

| Система смазки для подшипникового узла | 1976 |

|

SU661171A1 |

| Силовая установка | 1987 |

|

SU1514966A1 |

| Опорный стул вала турбоагрегата | 1986 |

|

SU1347585A1 |

| СИЛОВАЯ УСТАНОВКА С УЛУЧШЕННЫМИ ПРОЦЕССАМИ ОТВЕДЕНИЯ КАРТЕРНЫХ ГАЗОВ, ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ И ПЫЛЕУДАЛЕНИЯ, СНИЖАЮЩАЯ ИНФРАКРАСНУЮ ЗАМЕТНОСТЬ ВОЕННОЙ ГУСЕНИЧНОЙ МАШИНЫ | 2023 |

|

RU2802967C1 |

| Подшипниковый узел турбомашины | 1985 |

|

SU1265409A1 |

| ПРОТЕКТОР ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ | 2016 |

|

RU2645940C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2207439C2 |

| Способ расхолаживания концевых уплотнений паровой турбины | 1981 |

|

SU1011871A1 |

Авторы

Даты

1983-02-07—Публикация

1981-06-10—Подача