Область техники, к которой относится изобретение

Настоящее изобретение относится к трехфазному электрическому трансформатору и способу его производства.

Уровень техники

Трансформатор представляет собой известное электрическое устройство, широко используемое для преобразования энергии переменного тока, протекающего в первичной обмотке, в энергию переменного тока, протекающего в одной или нескольких вторичных обмотках. Он обычно содержит две или более электрические цепи, содержащие первичную и вторичную обмотки, каждая из которых выполнена в виде многовитковой катушки из электрических проводников, причем катушки связаны посредством одного или нескольких магнитных сердечников, которые служат для переноса магнитного потока между ними.

В известных в настоящее время трехфазных трансформаторах обычно применяют плоскую структуру магнитных сердечников типа Е+1. Такой трансформатор содержит несколько взаимосвязанных магнитных сердечников, расположенных в одной плоскости. В патентах США №№4893400 и 5398402 раскрыты трансформаторы, магнитные сердечники которых выполнены из полосы аморфного металла, намотанной поверх каркаса, причем одну ногу полученного сердечника впоследствии обрезают и придают металлу прямоугольную форму. Этот трансформатор изготавливают следующим образом. Прямоугольный лист стали оборачивают вокруг сердечника из аморфного металла. Затем аморфный металл отжигают и заключают сердечник в смолистую оболочку, за исключением обрезанной ноги. Таким образом, обрезанную ногу оставляют открытой. Слои полос из аморфного сплава двух краев ориентированы так, что края образуют верхнюю и нижнюю поверхности, причем каждая из поверхностей имеет разрыв, образующий участок распределенного зазора, проходящий от верхней поверхности к нижней поверхности. Катушки насаживают на две длинные ноги, а обрезанную ногу закрывают. Затем соединение герметизируют.

Согласно US '400, герметизацию выполняют с помощью стеклоткани и смолы, отверждаемой ультрафиолетом, для обеспечения структуры методом “посадки и отверждения”. Этот метод не экономичен и требует больших затрат труда. Трансформаторы с сердечниками из аморфного металла, изготовленными этим методом, нельзя отремонтировать, не повредив сердечник.

Согласно US '402, герметизацию выполняют с помощью пористого материала, например, тканой хлопчатобумажной ткани или бумаги. Место соединения обкладывают этим пористым материалом, который затем фиксируют. Дополнительный кусок пористого материала пропускают через отверстие в сердечнике, оборачивают вокруг сердечника и фиксируют. Вокруг сердечника трансформатора размещают электротехническую сталь, которую замыкают вокруг соединения сердечника и прихватывают сваркой. Эта структура позволяет открывать обрезанную ногу для замены неисправной катушки. Эта операция, однако, занимает много времени и требует больших затрат труда.

В патенте США №5441783 раскрыт аналогичный метод, согласно которому покрытие, используемое для внедрения в соединение сердечника, представляет собой пористый материал с вязкостью свыше, примерно, 100000 сПз, и связующий материал с вязкостью, по меньшей мере, около 100000 сПз. Пористый материал содержит пучки волокон, а связующий материал представляет собой тиксотропную эпоксидную смолу. Хотя сердечники с покрытием обладают хорошими магнитными свойствами, их изготовление требует дорогостоящих и сложных этапов обработки. Кроме того, способ ремонта этих сердечников требует больших затрат труда.

Еще один общий недостаток трансформаторов, производство которых осуществляется методами, раскрытыми в вышеупомянутых патентах, состоит в том, что после отжига аморфные металлы становятся чрезвычайно хрупкими, и разрушаются вследствие механических напряжений, возникающих, например, на этапе закрывания соединения сердечника.

В трансформаторах указанного рода используется плоская структура сердечника. В патенте США №4639705 раскрыта структура трансформатора другого рода, имеющая систему объемного магнитного сердечника. Преимущества этой структуры над плоской структурой “Е+1” состоят, например, в уменьшении количества необходимых магнитных материалов (примерно, на 20-30%), уменьшении объема трансформатора, снижении потерь в сердечнике (примерно, на 20-30%) и в балансе токов в трех фазах первичных обмоток. Однако методы изготовления трансформатора, раскрытые в US '705, предусматривают сложную технологию производства, а также сложную технологию ремонта.

Сущность изобретения

В соответствии с вытекающими из уровня техники потребностями в упрощении производства и эксплуатации трехфазного трансформатора, предложена новая структура электрического трансформатора и способ его изготовления.

Главным признаком настоящего изобретения является обеспечение такого трансформатора, который обладает повышенным к.п.д. при меньшем магнитном сердечнике, содержит меньшее количество материалов в расчете на единицу электрической мощности и/или обладает повышенной надежностью в эксплуатации по сравнению с традиционными трансформаторами данного вида.

Главной задачей, положенной в основу настоящего изобретения, является построение трехфазного трансформатора, магнитная цепь которого имеет пространственно-симметричную структуру. Магнитная цепь содержит два разнесенных в пространстве параллельных пластинообразных элемента и три разнесенных в пространстве параллельных колоннообразных элементарных цепи, которые располагаются практически перпендикулярно пластинам и заключены между ними, образуя взаимно-симметричную структуру.

Таким образом, один аспект настоящего изобретения предусматривает трехфазный трансформатор, содержащий магнитную цепь и три катушечных блока, в котором магнитная цепь содержит:

- два разнесенных в пространстве параллельных пластинообразных элемента и

- три разнесенных в пространстве, параллельных колоннообразных элементарных цепи, причем каждая колонна несет соответствующий один из трех катушечных блоков и служит для соответствующей одной из трех фаз, причем колонны практически перпендикулярны пластинообразным элементам и заключены между ними, образуя структуру, пространственно-симметричную относительно центральной оси трансформатора.

Предпочтительно, каждый элемент магнитной цепи (т.е. пластины и колонны) сформирован из аморфной полосы (например, лент мягкого ферромагнитного аморфного сплава) или полосы кремнистой стали. Пластинообразный элемент может иметь, по существу, треугольную форму со скругленными краями или круглую форму, что упрощает технологический процесс изготовления пластинообразного элемента. Пластинообразный элемент может представлять собой тороид.

Каждая из колоннообразных элементарных цепей может представлять собой тороид или несколько аксиально смонтированных тороидов, каждый из которых снабжен радиальной прорезью, заполненной изоляционным материалом. Альтернативно, каждая из элементарных цепей может быть изготовлена из совокупности вертикально выровненных полос или кусков ленты, в каковом случае поперечное сечение колонны представляет собой многоугольник или круг. Куски ленты зафиксированы по отношению друг к другу таким образом, что каждый кусок ленты находится в плоском состоянии и ориентирован вдоль колонны.

Элементарные цепи отделены друг от друга и от пластинообразных элементов изолирующими прокладками. Все прокладки могут быть выполнены из пластмассы с наполнителем в виде магнитного порошка с концентрацией 20-50%.

Каждый из тороидов может быть выполнен в виде набора аморфных полос разной ширины. Чередование полос разной ширины проходит вдоль вертикальной оси тороида, и полосы соседних слоев смещены по отношению друг к другу вдоль вертикальной оси таким образом, что полосы одного слоя перекрывают стыки полос соседнего слоя.

Рабочие поверхности тороидальных пластин могут быть снабжены кольцевыми концентрическими выемками, при этом поверхности стыковых концов вертикальных элементов (колонн) снабжены соответствующими выступами, которые должны входить в выемки. Контактирующие поверхности выемок и выступов должны быть покрыты изоляционными материалами.

Преимущества настоящего изобретения состоят в следующем. Обеспечение пластинообразных элементов треугольной формы со скругленными углами позволяет эффективно переносить магнитный поток между тремя колоннообразными элементарными цепями, заключенными между пластинами.

Обеспечение колоннообразных элементарных цепей (колонн), сформированных в виде одного или нескольких тороидов, полученных намоткой аморфных полос, позволяет получить желаемую высоту колонны безотносительно к ограниченной ширине полосы. Кроме того, структура колонны, образованной несколькими тороидами, сложенными в стопку, обеспечивает высокую проницаемость в отношении магнитного потока (низкое магнитное сопротивление) вдоль колонны и, в то же время, высокое сопротивление в отношении вихревых токов. Радиальная прорезь в колоннообразной элементарной цепи (колонне) позволяет в еще большей степени снизить вихревые токи. Фактически, введение радиальных прорезей приводит к наведению напряжения, эквивалентного тому, которое наводится в одном витке ленты. Кроме того, благодаря такой модульной структуре трансформатора, упрощается его сборка и разборка, что облегчает изготовление и эксплуатацию трансформатора. Таким образом, надлежащим образом выбирая размеры элементов трансформатора (например, диаметра каждого колоннообразного элемента и каждого пластинообразного элемента), можно получить трансформатор с нужными свойствами.

Согласно другому аспекту настоящего изобретения, предложен способ изготовления трехфазного трансформатора, предусматривающий этапы, на которых:

(i) изготавливают два, по существу, пластинообразных элемента магнитной цепи трансформатора из материалов, обладающих мягкими ферромагнитными свойствами;

(ii) изготавливают три колоннообразных элементарных цепи упомянутой магнитной цепи из материалов, обладающих мягкими ферромагнитными свойствами;

(iii) монтируют катушечный блок на каждой колоннообразной элементарной цепи для формирования соответствующей одной из трех фаз трансформатора;

(iv) монтируют колоннообразные элементарные цепи между пластинообразными элементами параллельно и на расстоянии друг от друга для формирования структуры, пространственно-симметричной относительно центральной оси трансформатора.

Перечень фигур чертежей

Чтобы понять изобретение и увидеть, как его можно реализовать на практике, в качестве неограничительных примеров, ниже приведены предпочтительные варианты его осуществления со ссылкой на прилагаемые чертежи, в которых:

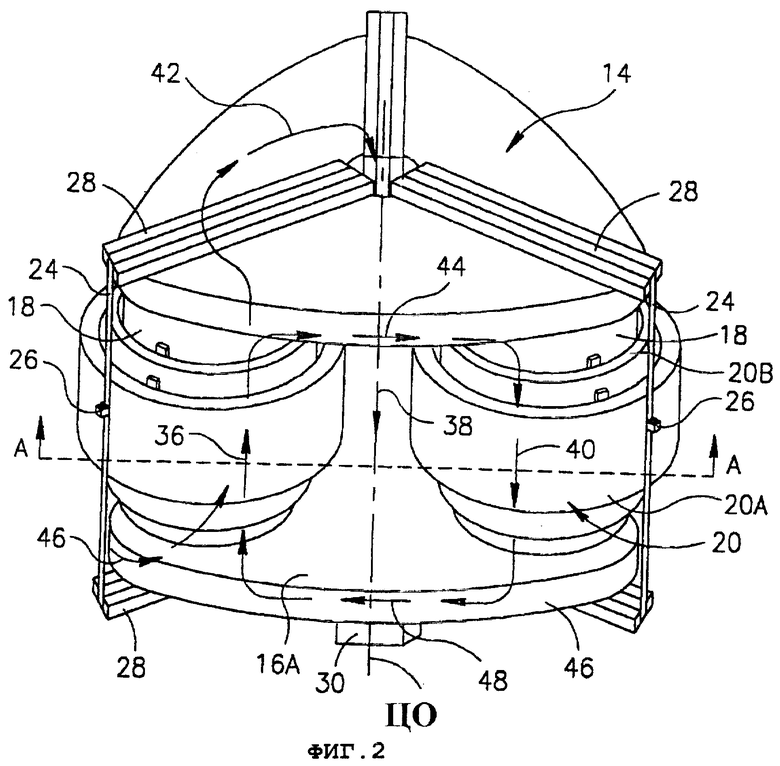

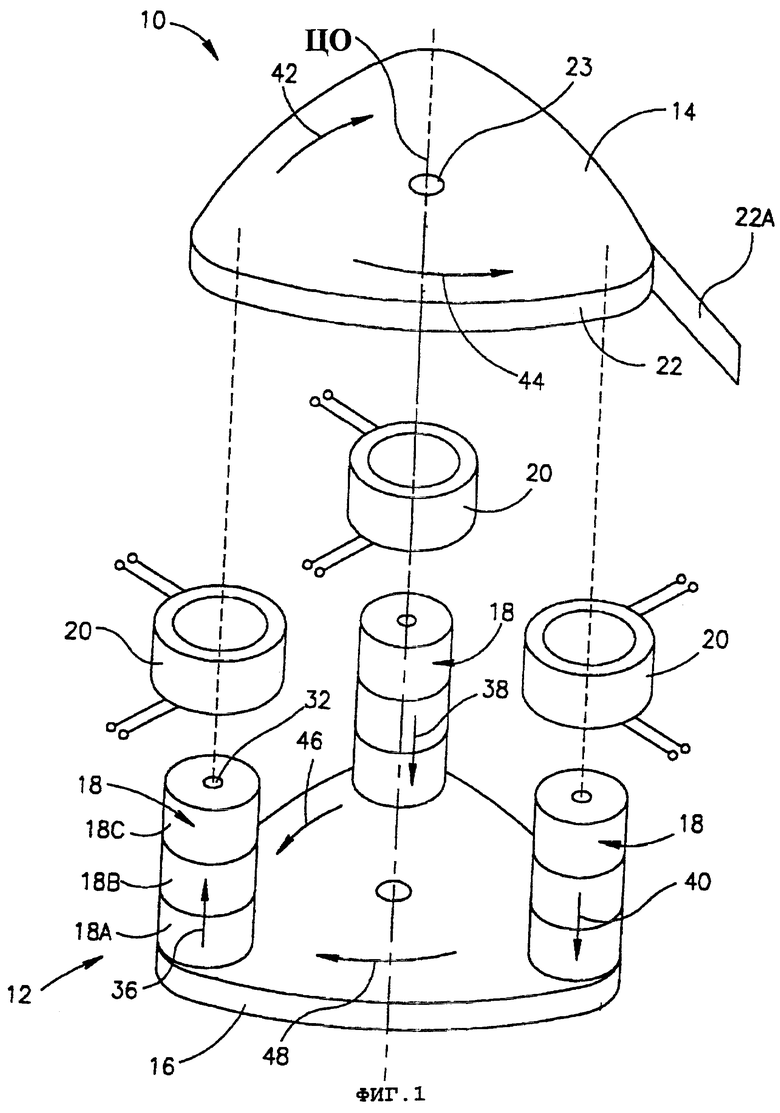

фиг.1 и 2 изображают схематические виды в разобранном и в собранном виде структуры трехфазного трансформатора, согласно изобретению;

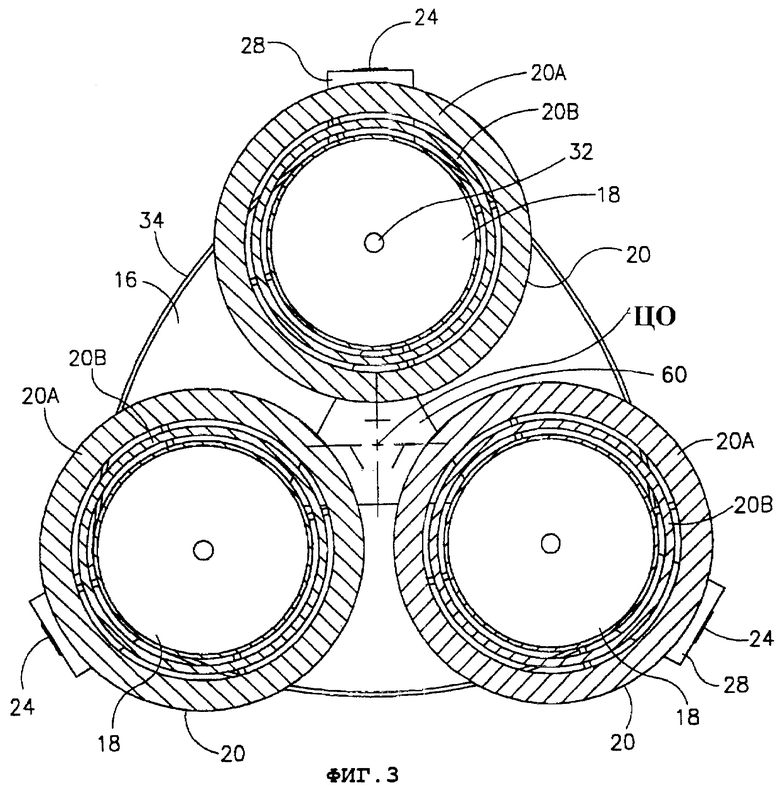

фиг.3 изображает вид в разрезе, проведенном по линии А-А на фиг.2.;

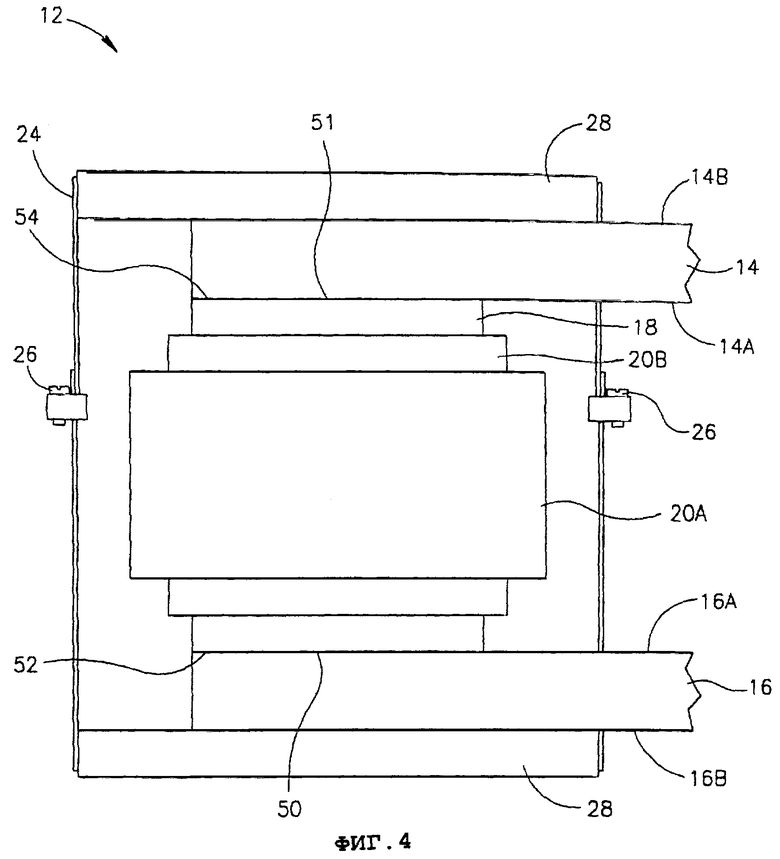

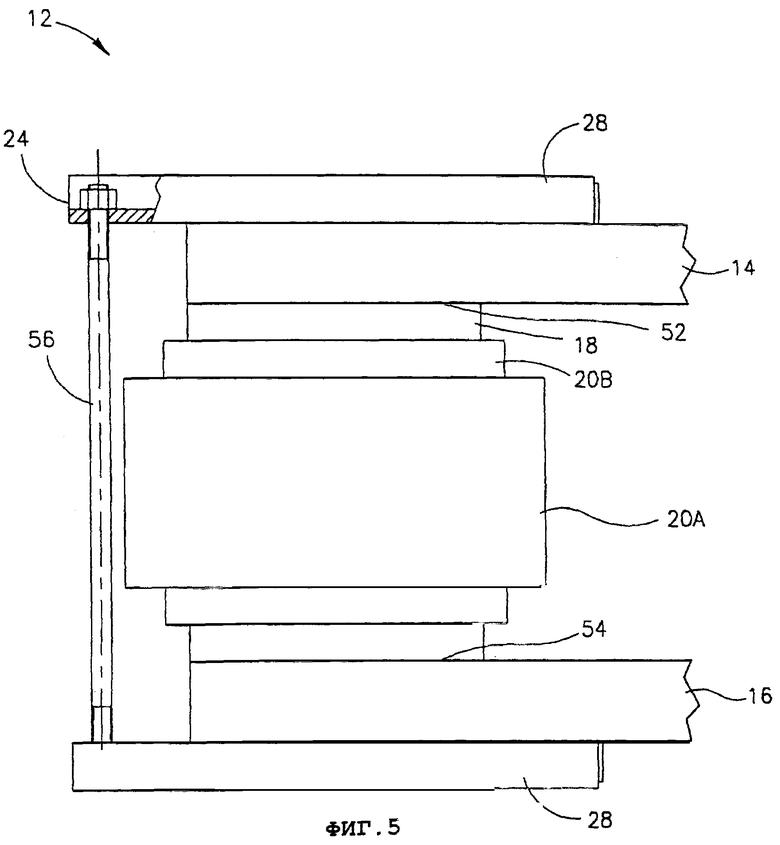

фиг.4 и 5 изображают подробные виды составных частей трехфазного трансформатора, изображенного на фиг.1-2, демонстрирующие два возможных варианта, соответственно, средства сборки, предназначенного для сборки трансформатора;

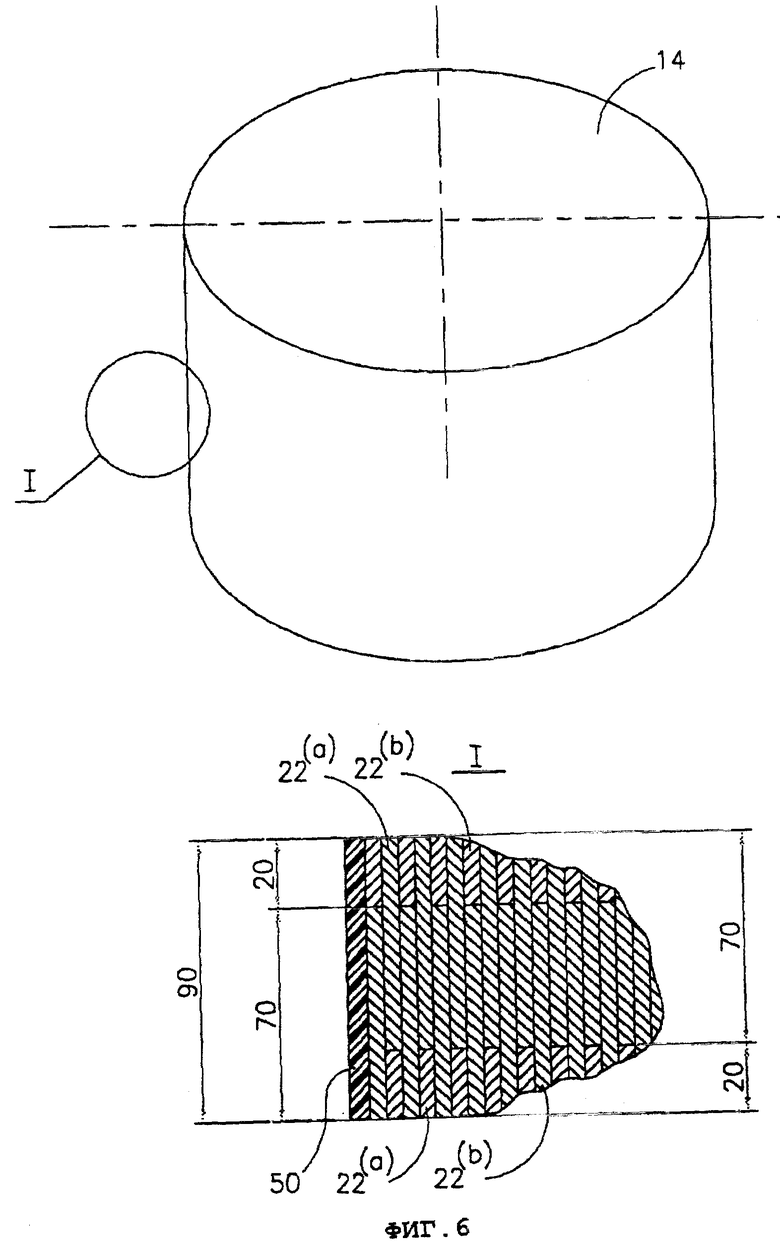

фиг.6 изображает схему, иллюстрирующую принципы изготовления колоннообразной элементарной цепи трансформатора, изображенного на фиг.1-2, с использованием полос аморфной ленты разной ширины;

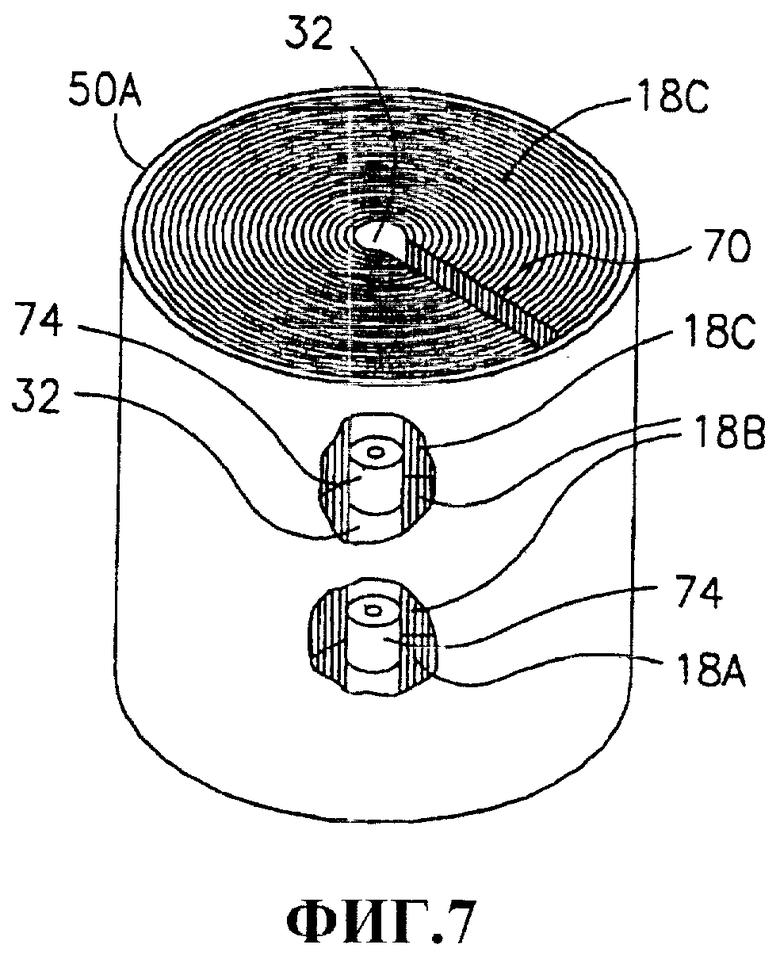

фиг.7 изображает подробную схему структуры элементарной цепи трансформатора, изображенного на фиг.1-2, с использованием совокупности тороидов;

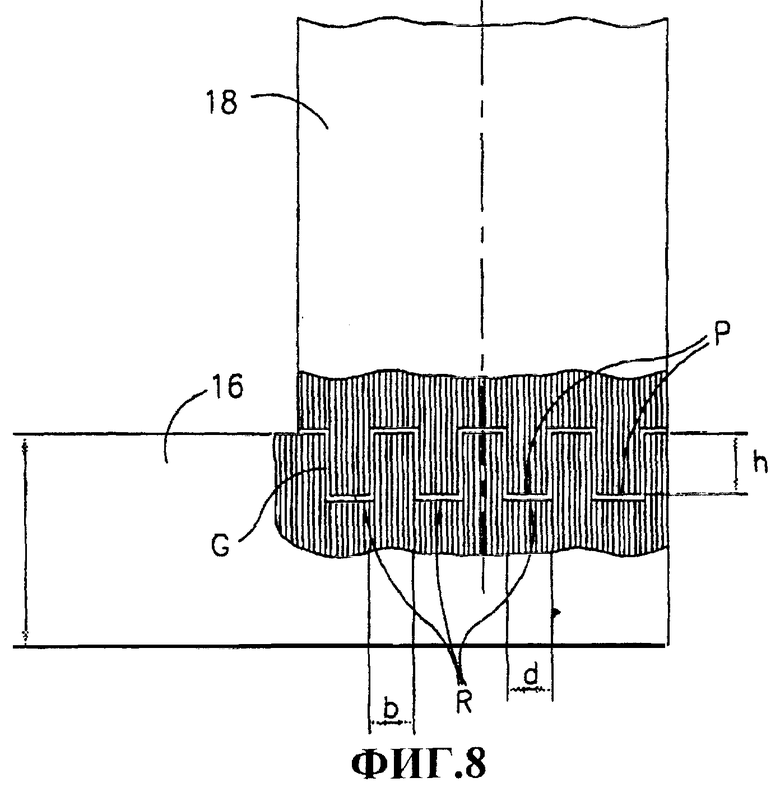

фиг.8 изображает подробную схему структуры концевых поверхностей пластинообразного элемента и элементарной цепи, демонстрирующую место их соединения;

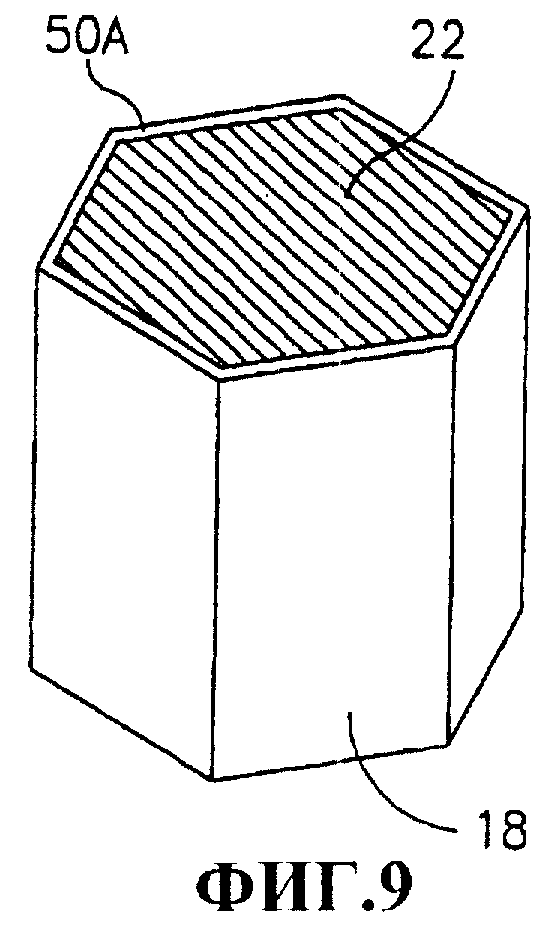

фиг.9 изображает подробную схему структуры элементарной цепи трехфазного трансформатора, содержащей продольно ориентированные части ленты; и

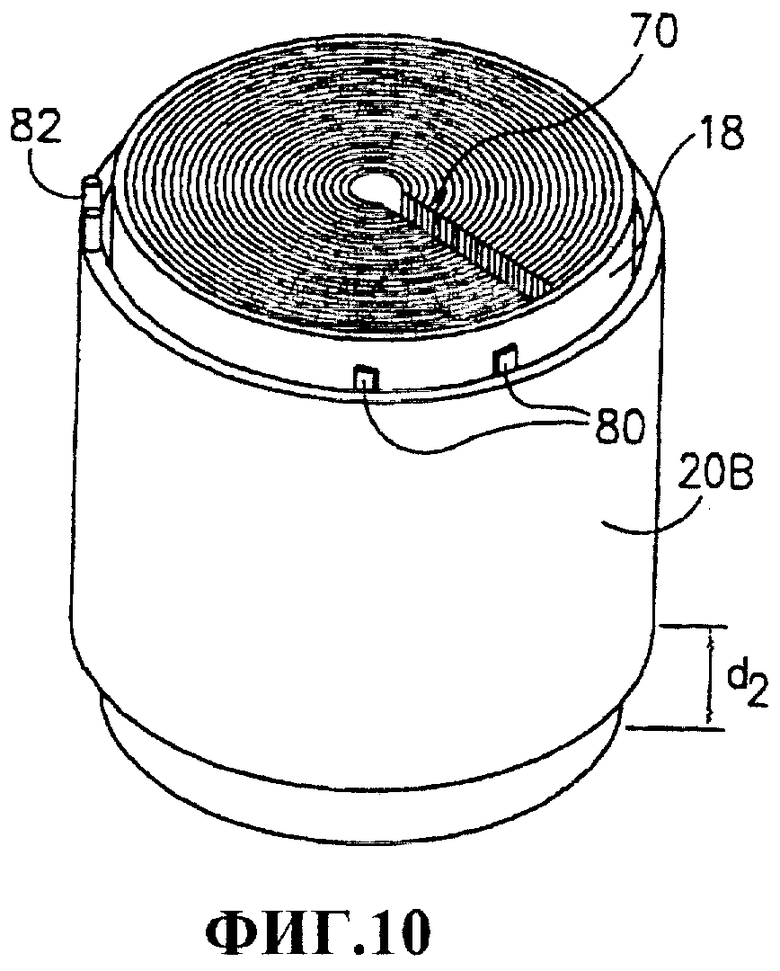

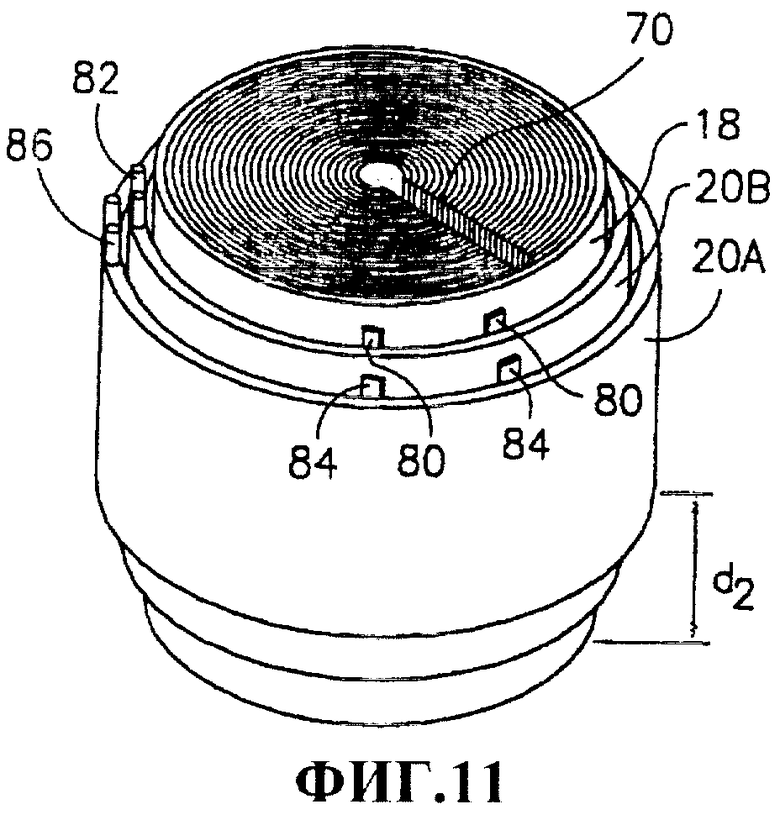

фиг.10 и 11 изображают иллюстрацию двух этапов способа сборки структуры элементарной цепи трансформатора, изображенного на фиг.1-2.

Сведения, подтверждающие возможности осуществления изобретения

На фиг.1 и 2 представлены основные компоненты трехфазного трансформатора 10, построенного в соответствии с настоящим изобретением. Трансформатор 10 содержит магнитную цепь 12, сформированную из верхнего пластинообразного элемента 14, нижнего пластинообразного элемента 16 и трех параллельных одинаковых колоннообразных элементарных цепей, представленных общей позицией 18. Магнитная цепь 12 устроена так, что пластины 14 и 16 располагаются параллельно друг другу, а колонны 18 служат распорками между пластинами, тем самым образуя клеткообразную структуру, пространственно-симметричную относительно центральной оси ЦО. В данном примере, каждая из пластин 14 и 16 представляет собой тороид и выполнена из аморфных лент 22, намотанных вокруг центрального отверстия 23 с образованием плоского тороида. Кроме того, предусмотрено три катушечных блока 20, каждый из которых смонтирован на соответствующей колонне 18. Согласно фиг.2, каждый катушечный блок 20 содержит первичную обмотку 20а и вторичную обмотку 20b. Таким образом, каждая фаза трансформатора 10 образована колоннообразной элементарной цепью 18 и соответствующим катушечным блоком 20, смонтированным на ней.

Трансформатор 10 имеет модульную структуру, состоящую из пластин 14 и 16 и колонн 18, которую можно легко собирать и разбирать, что будет более подробно описано ниже. Удалив одну из пластин 14 или 16, можно также удалять катушечные блоки 20, что позволяет, например, ремонтировать катушки.

В данном примере, каждая из пластин 14 и 16 имеет, по существу, форму треугольника со скругленными сторонами и углами. Сформировав пластины 14 нужных формы и размера, избыточную часть 22а ленты отрезают. Аморфная лента 22 сделана из сплава с мягкими ферромагнитными свойствами, что необходимо для магнитного сердечника трансформатора. Известно, что аморфная лента обладает хорошими ферромагнитными качествами. Структура трансформатора 10, согласно изобретению, позволяет выгодно использовать эти свойства в структуре реального трансформатора.

Каждая колонна 18 также представляет собой тороид или совокупность тороидов, уложенных один поверх другого, в данном примере - трех тороидов 18а, 18b и 18с. Такая конструкция позволяет получать нужную высоту колонны 18, невзирая на то, что ширина аморфной ленты обычно ограничена. Таким образом, настоящее изобретение позволяет изготавливать трансформатор, в котором колоннообразная элементарная цепь 18 имеет любую нужную высоту, укладывая тороиды ограниченной высоты один поверх другого.

Согласно фиг.2, целостность структуры достигается за счет трех съемными хомутов 24 (на фигуре видны только два из них), каждый из которых снабжен винтом (или крестовиной) 26 для натяжения хомута. Предусмотрены структурные элементы 28, каждый из которых находится между одним из хомутов 24 и каждой из пластин 14 и 16. Основание 30 поддерживает всю структуру. Внутренняя, верхняя поверхность 16а пластины 16 контактирует с нижними поверхностями колонн 18 для передачи магнитных потоков между ними, что будет более подробно описано ниже.

На фиг.3 изображен вид в разрезе, проведенном по линии А-А на фиг.2, более подробно демонстрирующий нижнюю пластину 16 и три колонны 18 магнитной цепи 12. Каждая колонна 18 снабжена центральным отверстием 32, и колонны 18 размещены симметрично относительно центральной оси ЦО. Согласно фигуре, структурный элемент 28 расположен между соответствующим хомутом 24 и пластиной 16. Пластина 16, предпочтительно, снабжена защитным покрытием 34, предназначенным для продления ее срока службы.

Рассмотрим действие трансформатора 10, вновь обратившись к фиг.1 и 2. При прохождении тока через каждую первичную обмотку 20а катушечного блока 20 возбуждается магнитный поток, распространяющийся по соответствующей колонне 18 между верхней и нижней пластинами 14 и 16. Магнитные потоки, возбуждаемые в трех колоннах 18, указаны, соответственно, стрелками 36, 38 и 40. Магнитный поток, протекающий через колонну 18, генерирует наведенное напряжение во вторичной обмотке 20b соответствующего катушечного блока 20. Таким образом, устройство, имеющее данную структуру, функционирует как трехфазный трансформатор.

Итак, электрический ток рабочей частоты, например, 50 Гц, поступает от источника питания (не показан) на вывод катушки первичной обмотки 20а, и, проходя по виткам катушки, создает основной магнитный поток 36. Теперь рассмотрим прохождение магнитного потока по одной фазе трансформатора. Пусть, например, в данный момент поток 36 течет вверх. Попав в пластину 14, поток 36 делится на два одинаковых потока 42 и 44. Эти потоки 42 и 44 текут по двум идентичным участкам тороидальной пластины 14, а затем текут вниз по двум другим сердечникам 18. Поток 42 превращается в поток 38, а поток 44 превращается в поток 40, проходящий вниз по колоннам 18. Затем потоки 38 и 40 текут по двум одинаковым путям в тороидальной пластине 16. Пройдя по тороидальной пластине 16, поток 38 превращается в поток 46, а поток 40 превращается в поток 48. Потоки 46 и 48 переносятся в колонну 18, образуя суммарный поток 36, который течет вверх. Таким образом, контур магнитного потока замыкается. Потоки других фаз трансформатора текут аналогичным образом, давая в сумме полный магнитный поток.

Согласно указанному выше, пластины 14 и 16 могут иметь круглую форму. В этом случае, потоки 42, 44, 46 и 48 будут течь в ней по круговым путям. В примере, приведенном на фиг.1 и 2, каждая из пластин 14 и 16 выполнена в виде треугольника со скругленными сторонами и углами. Это обеспечивает сокращение пути для потоков в пластинах 14 и 16 между колоннами 18, т.е. форма потоков приближается к прямолинейной. Это позволяет снизить магнитное сопротивление, иначе говоря, повысить магнитную проницаемость в отношении магнитного потока. Более эффективной структуры можно добиться, используя для магнитного сердечника более сырой материал. Для изготовления каждого пластинообразного элемента 14 и 16 аморфную ленту 22 крепят к каркасу треугольного поперечного сечения, который затем вращают вокруг своей оси. По достижении нужного размера пластины 16, пластину фиксируют в этом состоянии, используя процедуру пропитки или сварки, а остаток 22а ленты отрезают. Благодаря треугольному поперечному сечению каркаса, пластина 16 приобретает форму, по существу, равностороннего треугольника со скругленными сторонами и углами.

Каждая обмотка катушечного блока 20 выполнена из медной проволоки. Обмотка и наружная изоляция каждой катушки соответствует рабочему напряжению и используемой системе охлаждения. При использовании воздушного охлаждения требуется сравнительно толстая изоляция. Если трансформатор погружен в масло, то при таком же напряжении можно использовать более тонкую изоляцию. Масло можно использовать для охлаждения, а также в качестве изоляции между обмотками.

Площадь поперечного сечения колонны 18 и соответствующая площадь на пластинах 14 и 16 определяются ферромагнитным свойством аморфного сплава, из которого выполнены эти детали, и рабочим напряжением трансформатора. Высота каждой колонны 18 и расстояние между колоннами зависит от размеров катушечных блоков 20, которые, в свою очередь, зависят от площади поперечного сечения проводов, количества витков и необходимой изоляции. Размеры пластин 14 и 16 выбирают так, чтобы они охватывали всю площадь поперечного сечения всех колонн 18, когда колонны 18 расположены на необходимом расстоянии друг от друга. Это обеспечивает прохождение магнитного потока из колонн 18 к пластинам 14 и 16.

В данном примере, каждый из тороидов 14, 16, 18а, 18b и 18с выполнен из аморфной ленты шириной около 20 мм и толщиной 25 мкм. Однако следует заметить, что тороиды 18а, 18b и 18с могут быть выполнены из лент, ширина которых лежит в диапазоне 10-100 мм или соответствует процессу производства ленты.

На фиг.4 более подробно представлена колонна 18 магнитного сердечника 12 трансформатора и средство сборки трансформатора. Колонна 18 смонтирована между верхней и нижней пластинами 14 и 16. На колонне 18 смонтированы первичная и вторичная обмотки 20а и 20b катушечного блока 20. Структура удерживается съемными хомутами 24, натягиваемыми с помощью винтов 26. Между хомутом 24 и каждой из пластин 14 и 16 расположен структурный элемент 28. Съемные хомуты 24, винты 26 и структурные элементы 28 совместно образуют средство сборки. Следует заметить, что тип и размер средства сборки может зависеть от размеров и номинальной мощности трансформатора.

Когда внутренняя (верхняя) поверхность 16а пластины 16 вступает в контакт с нижней поверхностью 50 колонн 18 для переноса магнитных потоков в трансформаторе, между ними может возникнуть узкий воздушный зазор 52. Ширина зазора 52 может составлять, например, около 0.2 мм. Этот зазор 52 предпочтительно заполнять магнитной пастой для улучшения общих ферромагнитных свойств магнитного контура, а именно, для снижения магнитного сопротивления. Магнитная паста может содержать аморфный порошок, обладающий мягкими ферромагнитными свойствами, с размером частиц свыше 20 мкм, и связующее изолирующее вещество, например, трансформаторное масло или эпоксидную смолу. Концентрация аморфного порошка в пасте обычно составляет от 50 до 90%. Для минимизации зазора 52 и его влияния на магнитный контур можно использовать любые другие подходящие средства.

Внешняя (нижняя) поверхность 16b пластины 16 может быть снабжена защитным покрытием.

Аналогично, узкий воздушный зазор 54 может возникать между поверхностью 14а элемента 14 и верхней поверхностью 51 колонны 18. Зазор 54 также следует заполнять магнитной пастой. Наружную (верхнюю) поверхность 14b пластины 14 также предпочтительно снабжать защитным покрытием.

На фиг.5 изображена одна из колонн 18 магнитной цепи 12, в которой используется несколько иное средство сборки по сравнению с примером, приведенным на фиг.4. Для облегчения понимания, идентичные компоненты, изображенные на фиг.4 и 5, обозначены одинаковыми позициями. В данном случае, верхняя и нижняя пластины 14 и 16 и колонна 18 удерживаются вместе с помощью нарезной шпильки или винта 56. Структурные элементы 28, присоединяемые к каждой из пластин 14 и 16, содержат средства, приспособленные под резьбовое соединение.

Важно отметить, что при изготовлении трансформаторов разных мощностей возникает конфликт, связанный с отсутствием полос произвольной ширины, сделанных из аморфных материалов, и необходимостью обеспечения элемента магнитной цепи, высота которой намного превышает ширину полосы. Например, доступные в настоящее время полосы имеют ширину 70 мм, тогда как необходимая высота тороидообразной пластины 14 (и 16) составляет 90 мм. Чтобы решить эту проблему, тороид можно изготавливать, наматывая полосы разной ширины так, чтобы суммарная ширина полос равнялась высоте тороида. Полосы соседних слоев тороида сдвинуты относительно друг друга таким образом, что полосы одного слоя перекрывают зазор между полосами соседнего слоя. Применяя такую технологию намотки, можно получить тороид нужных размеров. В этом тороиде наблюдается равномерное распределение магнитного потока.

Согласно примеру, приведенному на фиг.6, намотку тороида высотой 90 мм выполняют из полос 22(a) шириной 70 мм и полос 22(b) шириной 20 мм. Полосы размещают на четырех катушках намоточного устройства (не показано), из которого полосы 22(a) и 22(b) последовательно подаются на первый слой, а полосы 22(b) и 22(a) последовательно подаются на второй слой. В этом случае, намотку тороида выполняют одновременно двумя слоями, причем каждый последующий слой перекрывает зазор между полосами соседнего слоя.

На фиг.7 более подробно представлена структура колоннообразной элементарной цепи 18. В данном примере, колонна 18 образована тремя тороидами 18а, 18b и 18с. Следует, однако, понимать, что колонна 18 может быть выполнена в виде единственного тороида. Колонну 18 можно изготавливать аналогично пластинам 14 и 16, а именно, из нескольких полос разной ширины. Все тороиды 18а, 18b и 18с (или единственный тороид) снабжены центральным отверстием 32. Наружное покрытие 50а тороида, предпочтительно, выполнено из изоляционного материала, например, слоистой стеклоткани, пропитанной эпоксидной смолой. Тороиды 18а, 18b и 18с выполнены из аморфной ленты и, предпочтительно, имеют радиальную прорезь 70 для снижения потерь и для предотвращения наведения высоких напряжений в обмотках тороидов. Такое высокое напряжение может вызвать пробой изоляции между соседними слоями тороида. Радиальная прорезь 70 может иметь ширину, например, 1 мм или любую другую ширину, в зависимости от конкретной конструкции трансформатора. Прорезь 70 можно проделывать с помощью корундового диска (не показан) диаметром 200 мм и толщиной 0.5-1 мм с использованием охлаждающей жидкости, когда тороид закреплен надлежащим средством крепежа. Прорезь 70 предпочтительно заполнять изоляционным материалом, например, слоистым материалом на основе стеклоткани. В данном примере, для выравнивания тороидов 18а-18b и 18b-18с по отношению друг к другу, в отверстие 32 вставлены цилиндры 74, выполненные из изоляционного материала. Цилиндры 74 могут иметь центральное отверстие, позволяющее вставлять нарезную шпильку (не показана).

Одним из параметров, характеризующих работу трансформатора, является ток холостого хода. Эта величина зависит от характеристик используемых магнитных материалов и размеров воздушных зазоров 52 и 54 (фиг.4) между отдельными участками магнитной цепи. Влияние воздушного зазора можно снижать следующим образом.

Воздушные зазоры 52 и 54 заполняют магнитной пастой или прокладкой, выполненной из пластмассы, имеющей в качестве наполнителя магнитопроницаемые порошки, например, аморфные порошки на основе железа. Толщина такой прокладки может составлять, например, 0.1-0.2 мм. Для снижения индукции в воздушном зазоре можно в несколько раз увеличить площадь поперечного сечения воздушного зазора, через который проходит магнитный поток.

На фиг.8 представлен один из возможных примеров реализации прокладки. В данном случае, на рабочих поверхностях 16а и 14а тороидальных пластин 14 и 16 (на фигуре показана только пластина 16) сделаны кольцевые концентрические выемки 'R'. В данном примере, выемки 'R' имеют толщину d=3 мм и глубину h=6 мм, промежуток b между соседними выемками 'R' равен 3 мм. Поверхности стыковых концов элементарных цепей 18 снабжены соответствующими выступами 'Р', которые должны быть получены выемками 'R'. Поверхности выемок 'R' и выступов 'Р' следует покрывать изоляционным материалом, чтобы между боковой поверхностью каждого выступа 'Р' и боковой поверхностью каждой выемки 'R' можно было обеспечить воздушный зазор 'G', равный, например, 0.05 мм.

На фиг.9 представлена колоннообразная элементарная цепь 18 трехфазного трансформатора, сформированная из продольно ориентированных кусков 22 аморфной ленты. Куски 22 ленты могут иметь одну и ту же ширину, например, 50 мм или разные значения ширины. В данном примере используются куски ленты толщиной 25 мкм, хотя пригодны и другие значения толщины. Следует заметить, что поперечное сечение колонны 18 может иметь прямоугольную или многоугольную форму. Главное преимущество такой конструкции состоит в возможности получить длинную колонну 18 без необходимости укладывать ее части одну на другую, как в ранее рассмотренных примерах. Элементарную цепь 18, сформированную из продольно ориентированных кусков 22 ленты, получают следующим образом.

Аморфную ленту, сделанную из ферромагнитного сплава, режут на куски 22, длина каждого из которых равна требуемой высоте колонны 18. Резку можно производить с точностью ±5 мм, после чего удалять заусенцы. Ширину кусков 22 ленты устанавливают в соответствии с необходимыми размерами поперечного сечения колонны 18. Куски 22 ленты укладывают в крепежное средство для отжига (не показано), чтобы сформировать колонну желаемых размеров. Крепежное средство содержит средство сжатия, которое прижимает куски 22 друг к другу для достижения нужного коэффициента плотности намотки, который составляет, примерно, 0.8-0.9. Отжиг полученной колонны 18 в крепежном средстве при температуре, примерно, 350-550°С производят, предпочтительно, в печи с управляемой атмосферой в течение периода времени менее часа. При осуществлении процедуры отжига можно помещать колонну во внешнее магнитное поле, а можно и не делать этого. В случае применения внешнего магнитного поля, это поле может быть либо продольным, либо поперечным. Пропитку отожженной упаковки органическим связующим материалом, например, эпоксидной смолой, осуществляют в вакуумной камере или в ультразвуковой ванне. Эту упаковку можно осуществлять, когда куски 22 находятся в крепежном средстве для отжига. Колонну помещают в термостат и подвергают спеканию при температуре, примерно 80-105°С. Затем колонну извлекают из крепежного средства и удаляют избыток связующего материала с плоских поверхностей наверху и внизу колонны.

Для повышения механической прочности, боковую поверхность колонны покрывают бандажом из слоистого вещества на основе стеклоткани, пропитанной эпоксидной смолой, которым обматывают колонну. После покрытия, бандаж подвергают спеканию при температуре, примерно, 100-130°С. Для обеспечения достаточно хороших магнитных свойств и возможно более тесной подгонки элементов друг к другу (при установке колонны), верхнюю и нижнюю поверхности колонны можно фрезеровать и полировать с точностью до 0.1 мм при том, что полная длина колонны задана с допуском в 0.1 мм. Для предотвращения расслоения колонны в процессе машинной обработки, необходимо зажимать обрабатываемую зону в специальном крепежном средстве.

Фиг.10 и 11 иллюстрируют основные принципы сборки трансформатора 10. На фиг.10 показана структура колонны 18 после монтажа на ней первом катушки катушечного блока 20 (т.е. вторичной обмотки 20b). Для механического присоединения обмотки 20b к колонне 18 с обеспечением электрической изоляции деталей друг от друга, используют прокладки 80, выполненные из изоляционного материала.

Выводы 82 обмотки 20b оставляют открытыми для обеспечения электрического подключения. В ходе формирования структуры между нижним концом обмотки 20b и нижним концом колонны 18 оставляют определенное расстояние d1. Для обеспечения симметрии структуры такое же расстояние d1 оставляют с верхнего конца обмотки 20b.

На фиг.11 изображен трансформатор 10 после монтажа первичной и вторичной обмоток 20а и 20b катушечного блока 20. Первичную обмотку 20а фиксируют относительно вторичной обмотки 20b с помощью прокладок 84. Прокладки 80 и 84 выполнены из изоляционного материала. Выводы 82 и 86 используют для подключения вторичной и первичной обмоток 20b и 20а, соответственно, к источнику питания и нагрузке (не показаны).

Таким образом, всю процедуру сборки осуществляют следующим образом. Катушку вторичной обмотки 20b монтируют на колонне 18 и фиксируют относительно нее прокладками 80. Затем на вторичной обмотке 20b монтируют первичную обмотку 20а, которую фиксируют прокладками 82, причем катушку 20а располагают таким образом, чтобы до каждого конца колонны 18 оставалось определенное расстояние d2. Катушки двух других фаз монтируют на соответствующих колоннах 18 аналогичным образом.

Возвращаясь к фиг.2, отметим, что пластину 16 устанавливают в горизонтальном положении рабочей поверхностью 16а вверх. Эта рабочая поверхность представляет собой плоскую поверхность тороида 16, которую предварительно очищают от избытка пропитывающего материала и, возможно, полируют.

После этого на пластину 16, в местах установки колонны 18, наносят слой магнитной пасты толщиной около 0.2 мм. Три колонны 18 с установленными на них катушечными блоками монтируют на пластине 16 симметрично относительно центральной оси ЦО. Затем на верхние поверхности колонн 18 наносят еще один слой магнитной пасты толщиной около 0.2 мм, после чего поверх трех колонн 18 монтируют верхнюю пластину 14, тем самым завершая построение структуры.

Согласно описанному выше, элементы 14, 16 и 18 магнитной цепи 12 скрепляют друг с другом тремя съемными хомутами 24, для натяжения которых предусмотрены винты 26. Между хомутами 24 и пластинами 14 и 16 помещают структурные элементы 28, выполненные из изоляционного материала. Винты 26 вращают так, чтобы натягивать хомуты, тем самым, скрепляя детали трансформатора друг с другом. Вращая винты 26 в противоположном направлении, можно легко разобрать трансформатор. При этом хомуты 24 спадают, что позволяет извлечь колонны 18 и пластины 14 и 16. Каждую катушку, при желании, можно снять с соответствующей колонны.

Вышеописанный способ позволяет неоднократно разбирать и собирать трансформатор, не повреждая его составных частей. Это значительно облегчает ремонт трансформатора, а также обеспечивает экономию необходимых для этого трудозатрат и материалов.

Различные детали трансформатора можно изготавливать по отдельности и совместно, а потом собирать воедино на окончательном этапе. В целом, способ изготовления трансформатора состоит в следующем.

Первоначально, из сплава, обладающего мягкими ферромагнитными свойствами, изготавливают аморфные ленты 22, что будет более подробно описано ниже. Затем изготавливают элементы магнитной цепи 12 (например, тороиды) 14, 16, 18а-18с. Каждая колоннообразная элементарная цепь 18 может содержать один или несколько тороидов, в зависимости от требуемой высоты колонны 18 и ширины каждого тороида. В случае, когда колонна 18 содержит несколько тороидов, каждую колонну собирают из этих тороидов. Затем (вышеописанным способом) монтируют катушечные блоки 20, каждый из которых содержит первичную и вторичную обмотки 20а и 20b. Альтернативно, каждую обмотку можно изготавливать по отдельности и устанавливать как отдельный блок. Затем производят пропитку и/или покрытие элементов и/или обмоток. Для сборки трансформатора из изготовленных элементов колонны 18 вставляют в соответствующие катушечные блоки 20, фиксируют катушки, колонны 18 монтируют по углам пластины 16 и пластину 14 монтируют на колоннах 18. Все составные части 14, 16 и 18 скрепляют воедино винтами, натяжными хомутами или аналогичными механическими средствами.

Теперь опишем подготовку тороидов из аморфной ленты. В настоящее время для получения достаточно хороших магнитных свойств сформованные аморфные ленты отжигают при температуре, примерно, 350-550°С. Этот известный способ обладает тем недостатком, что после отжига аморфные ленты становятся чрезвычайно хрупкими и часто ломаются в результате механических напряжений или в ходе намотки тороида. Для преодоления этого недостатка настоящее изобретение предусматривает следующую схему подготовки.

Покрывают сформованную ленту из аморфного сплава изоляционным слоем. Толщина двусторонней изоляции не должна превышать, примерно, 5 мкм. Следует, однако, заметить, что в случае низковольтного трансформатора этот этап можно опустить. Наматывают тороид (наподобие тороидов 14, 16, 18а-18с) из сформованной ленты. Согласно вышеописанному, процедуру намотки осуществляют использованием стального каркаса. Для деталей 14 и 16 поперечное сечение каркаса 60 имеет треугольную форму, и толщина каркаса, предпочтительно, практически равна ширине наматываемой ленты. Каркас 60 должен иметь закругленные углы для предотвращения растрескивания аморфной ленты, например, радиус закругления углов должен составлять около 10 мм. Для тороидов 18а, 18b и 18с используют каркас цилиндрической формы. Диаметр каркаса зависит от размеров изготавливаемых тороидов и может колебаться в пределах от 10 до 30 мм. Механическое натяжение ленты устанавливают в соответствии с необходимым коэффициентом плотности намотки, который обычно составляет, примерно, 0.8-0.9. Чтобы гарантировать точное наложение слоев тороида один поверх другого, каркасы должны быть снабжены направляющими или разделителями. Использование этой схемы позволяет ограничить разброс ширины тороида малой величиной, например, около ±2 мм.

Последний слой тороида прикрепляют к соседнему слою во избежание разматывания тороида. Для этого можно использовать, например, сварку сопротивлением. Отжигают законченный тороид при температуре, примерно, 350-550°С, предпочтительно, в печи с управляемой атмосферой, в течение нужного промежутка времени, определяемого типом металла. Тороид можно отжигать, не удалив из него сердечник. В процессе отжига можно помещать тороид во внешнее магнитное поле (продольное или поперечное) или не делать этого.

Пропитывают тороид органическим связующим материалом, например, эпоксидной смолой, в вакуумной камере или в ультразвуковой ванне. После пропитки тороид помещают в среду с управляемой температурой. Пропитку тороида можно осуществлять, не удалив из него сердечник.

Удаляют сердечник из тороида. Избыток пропиточного материала удаляют с плоских поверхностей тороида или, по крайней мере, поверхности одного из элементов 14 и 16. Рабочие поверхности (области, используемые для переноса магнитного потока) можно полировать для получения плоских поверхностей, обеспечивающих хорошую передачу потока и низкое магнитное сопротивление. Концы тороида можно делать параллельными с точностью до 0,2 мм. Следует заметить, что процедуру полировки можно осуществлять до этапа отжига, когда форма тороида уже зафиксирована, но аморфная лента еще не стала хрупкой и более пригодна для обработки.

Согласно описанному выше со ссылкой на фиг.7 применительно к тороидам 18а, 18b и 18с, в тороиде можно проделать радиальную прорезь 70. Прорезь 70 можно прорезать с помощью корундового диска (не показан), например, диаметром 200 мм и толщиной 0.5-1 мм с использованием охлаждающей жидкости, когда тороид зафиксирован в соответствующем крепежном средстве. Прорезь 70 предпочтительно заполнять изоляционным материалом, например, слоистым материалом на основе стеклоткани.

Для повышения механической прочности, боковую область тороида покрывают по кругу бандажом из слоистого материала на основе стеклоткани, которую наматывают на тороид. После процедуры покрытия бандаж подвергают агломерации при температуре, примерно, 100-130°С.

Следует заметить, что все магнитные цепи трансформатора вышеописанной конструкции можно изготавливать не только из аморфных материалов, но также из кремнистой стали. Несмотря на возрастание потерь в магнитной цепи, это позволяет упростить технологический процесс в связи с тем, что для изготовления тороида можно выбирать полосу нужной ширины. Поэтому вышеописанную конструкцию с использованием кремнистой стали можно использовать в приложениях, отличающихся пониженными требованиями к к.п.д. трансформатора.

Технологический процесс изготовления магнитной цепи из кремнистой стали состоит в следующем.

Тороидальную пластину (14 и 16) наматывают из полосы, произведенной из кремнистой стали толщиной, например, 0.3 мм и снабженной изолирующим покрытием толщиной 3-10 мкм. В этом случае, коэффициент плотности намотки лежит в пределах 0.8-0.9. Ширина полосы соответствует высоте тороидальной пластины.

По завершении процедуры намотки пластину пропитывают изоляционным лаком, например, методом вакуумной или ультразвуковой пропитки. Отверждение лака производят при температуре 80-105°С.

Бандаж, выполненный в виде полосы стеклоткани, наматывают по периметру пластины, а затем пропитывают эпоксидным лаком с последующей термообработкой при температуре 80-105°С.

Рабочую поверхность пластины обрабатывают, например, фрезеруют, для получения плоскости со степенью шероховатости не более 10 мкм.

Колоннообразные элементарные цепи 18 можно изготавливать по аналогии с тороидальными пластинами 14 и 16 или, альтернативно, по аналогии с линейной магнитной цепью (фиг.9). При использовании тороидальной технологии изготовления, ширину полосы выбирают так, чтобы она превосходила высоту колонны на величину допуска на механическую обработку, например, 2 мм. Механическую обработку обоих стыковых концов колонны 18, в отличие от стыковых концов пластины 14 и 16, осуществляют со степенью шероховатости не более 10 мкм и степенью непараллельности стыковых концов не более 20 мкм. Кроме того, проделывают продольную прорезь 70 (толщиной, например, 1 мм) и в прорезь 70 вставляют пластину (не показана), выполненную из изоляционного материала, например, стеклотекстолита (слоистого материала на основе ткани, пропитанной смолой). Вокруг наружной поверхности колонны наматывают бандаж, выполненный в виде полосы стеклоткани, который затем пропитывают эпоксидным лаком с последующей термообработкой при температуре 80105°С.

При изготовлении колонны 18 в соответствии с конструкцией, изображенной на фиг.9, полосы из кремнистой стали устанавливают в виде пакетов разной ширины, образующих в поперечном сечении многоугольник или круг. Длину полосы выбирают так, чтобы она превосходила высоту магнитной цепи на величину допуска на механическую обработку, например, 2 мм. Собранные колонны пропитывают изолирующим лаком, например, эпоксидным, и подвергают термообработке при температуре 80-105°С. Колонну обматывают по периметру бандажом, выполненным в виде полосы стеклоткани, после чего его пропитывают эпоксидным лаком и высушивают при температуре 80-105°С. После этого производят механическую обработку стыковых концов со степенью шероховатости не более 10 мкм и степенью непараллельности не более 20 мкм.

Ниже приведены результаты расчетов, соответствующих трансформатору мощностью 400 кВА, магнитная цепь 12 которого собрана из отдельных деталей в соответствии с вышеописанной конструкцией:

- площадь поперечного сечения колоннообразной элементарной цепи, Sсерд=293 см2;

- площадь поверхности выступов высотой 6 мм на стыковом конце колонны, S1=469 см2;

- площадь поверхности стыковых концов выступов, S2=150 см2;

- суммарная площадь выступов, через которую проходит магнитный поток, SΣ=619 см2.

В этом случае получаем следующее выражение для магнитной индукции:

где Вm - индукция в колонне. Когда Вm=1.3 (Т), Bδ=(1.3×293)/619=0.61 (Т), что приводит к двукратному снижению тока холостого хода. При выборе глубины выемки, равной 12 мм ток холостого хода снижается в 4 раза.

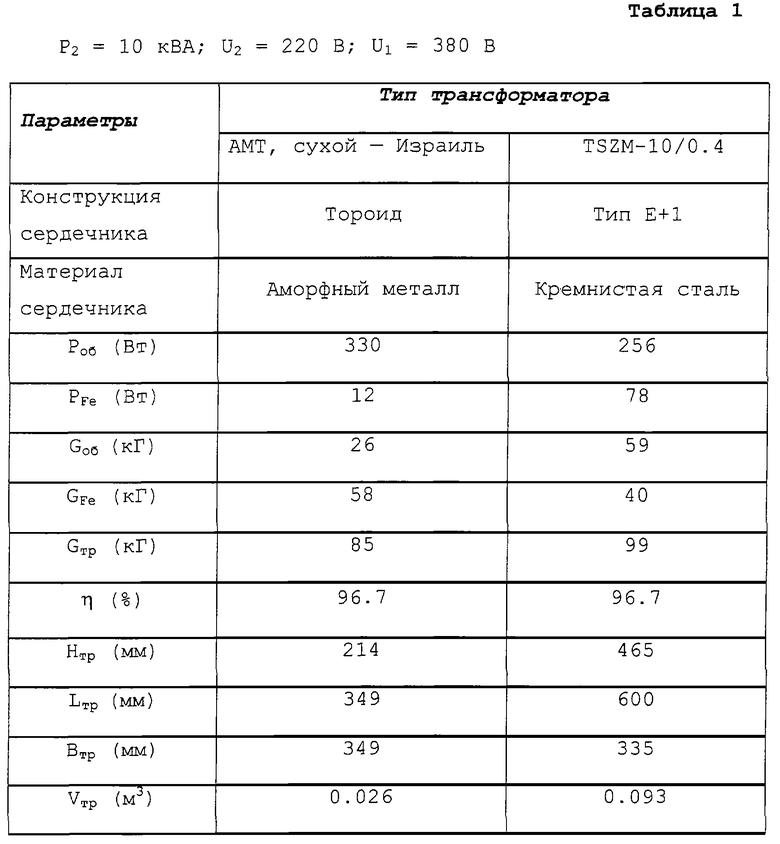

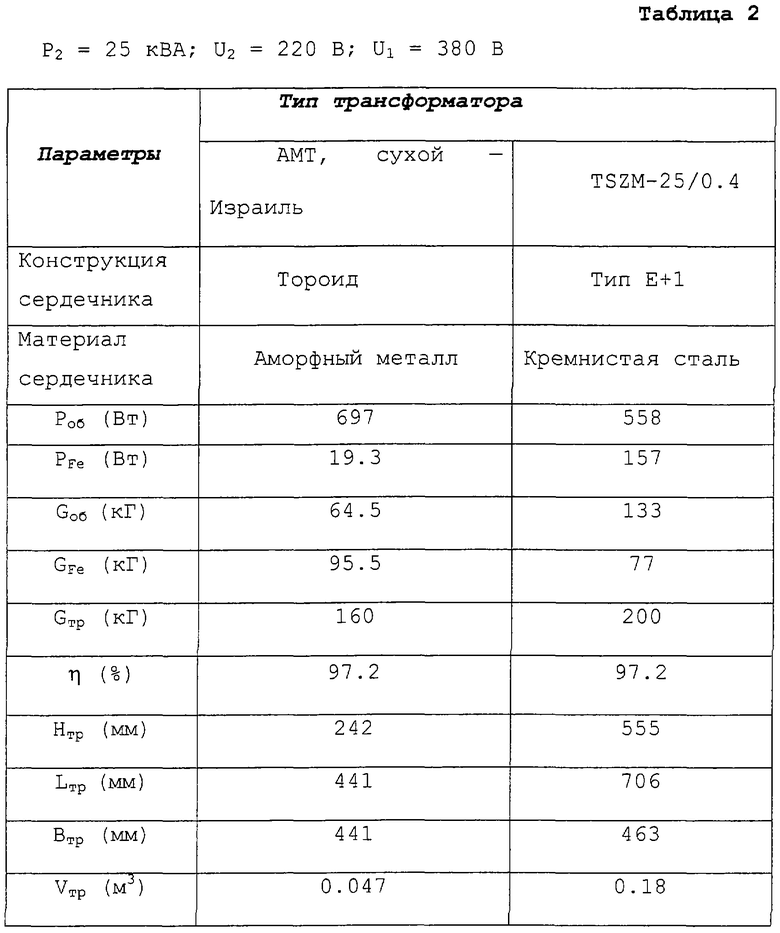

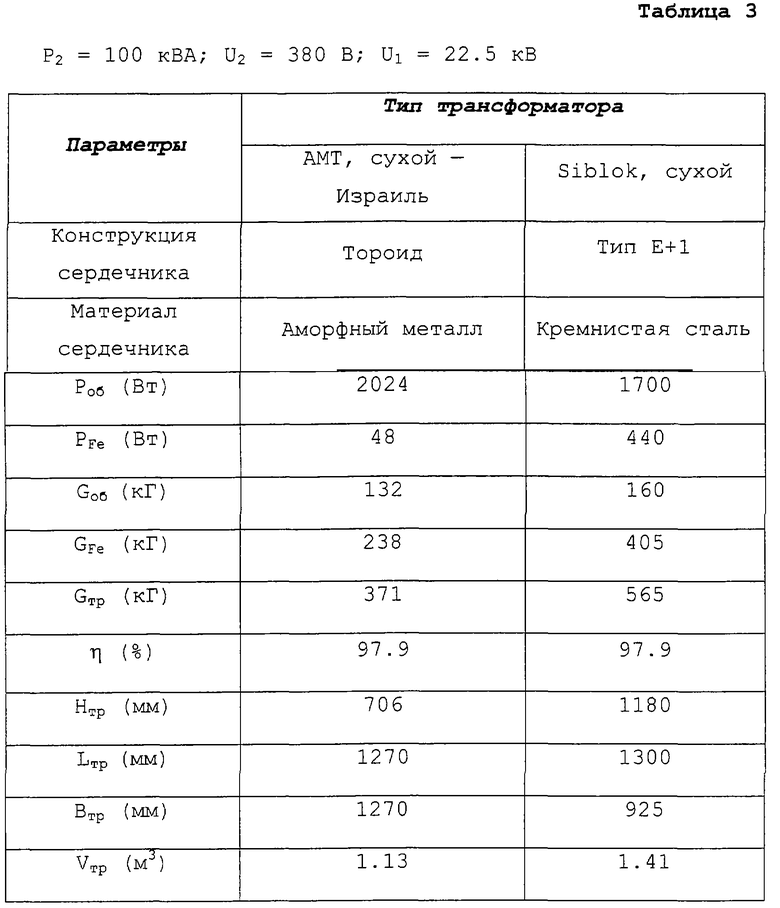

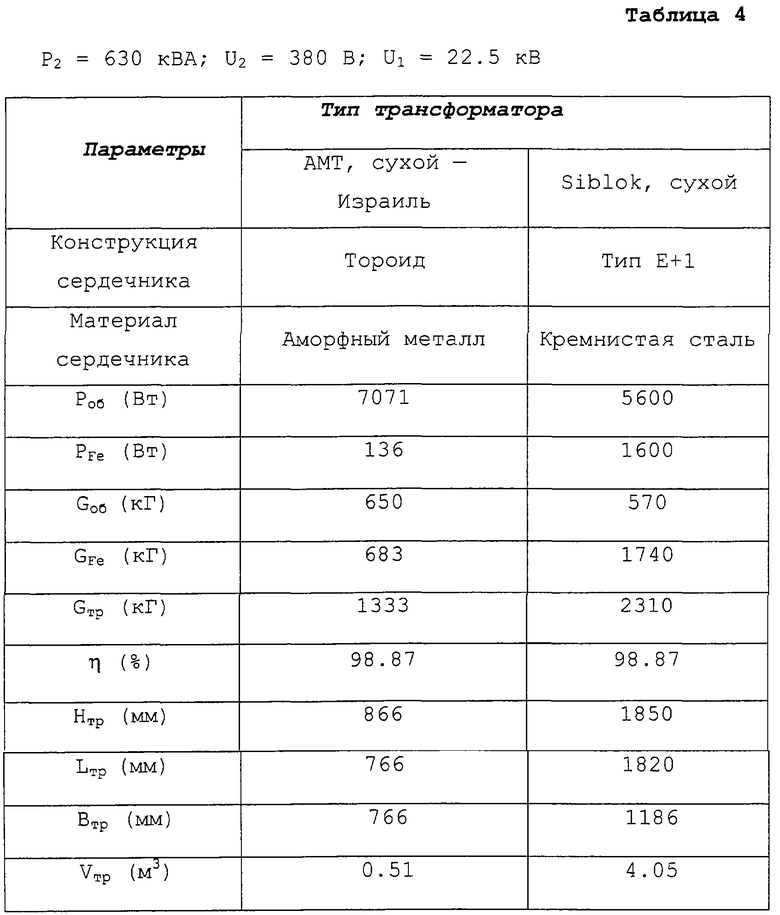

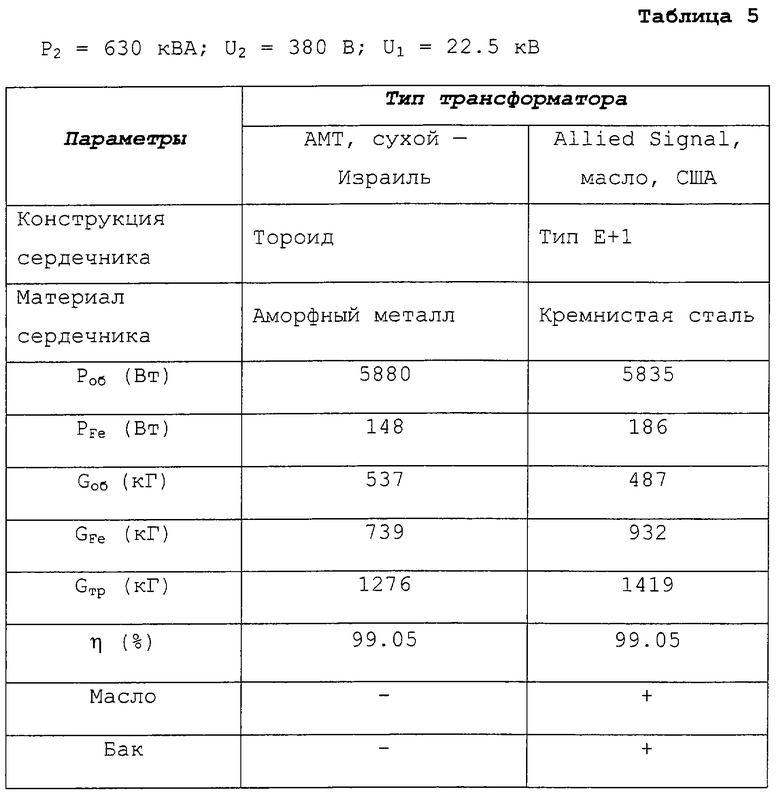

Были произведены математические расчеты, касающиеся трансформатора, отвечающего настоящему изобретению, результаты которых сравнили с расчетными значениями для традиционного трансформатора, имеющего структуру магнитной цепи “Е+1”. Расчеты производили для трансформатора, имеющего значения номинальной мощности 10 кВА, 25 кВА, 100 кВА и 630 кВА. Расчеты сводились к вычислению электрических потерь в сердечнике и обмотках и веса. Все вычисления производились с учетом фиксированного, заранее заданного значения общего к.п.д. Результаты вычислений приведены ниже в таблицах 1-5.

Ниже приведены параметры, являющиеся общими для всех таблиц 1-5:

- f=50 Гц, где f - рабочая частота;

- трехфазный трансформатор.

Ниже приведены переменные, представленные в таблицах 1-5:

- Роб, где ОБ - потери в обмотках;

- потери в магнитной цепи РFe (Вт);

- вес обмоток Gоб (кГ);

- вес магнитной цепи GFe (кГ);

- суммарный вес трансформатора Gтр (кГ);

- к.п.д. η (%);

- высота трансформатора Нтр (мм);

- длина трансформатора Lтр (мм);

- ширина трансформатора Втр (мм);

- объем трансформатора Vтр (м3);

- выходная мощность P2 (кВА);

- первичное напряжение U1 (В);

- вторичное напряжение U2 (В)

Вычисления, произведенные для трансформаторов с различными номинальными мощностями и уровнями напряжения, свидетельствуют о выгодных особенностях трансформатора, построенного в соответствии с настоящим изобретением, включая, помимо прочих, следующие особенности:

- снижение суммарного веса примерно на 14-43%;

- снижение стоимости примерно на 3-22%;

- снижение объема трансформатора примерно на 20-87%.

Экспериментальный трансформатор, изготовленный согласно настоящему изобретению, имеет следующие параметры:

P2=1 кВА; U1=380 В; U2=220 В; f=50 Гц; η=92.66%; Gтр=16.4 кГ.

Было обнаружено, что этот трансформатор обладает высокой надежностью в эксплуатации, и его вышеописанная модульная структура позволяет легко разбирать и повторно собирать его, в то время, как традиционный трансформатор упомянутого типа имеет следующие характеристики: η=91% и Стр=20 кГ. Это свидетельствует о том, что структура, отвечающая изобретению, позволяет достичь 18%-го снижения веса трансформатора при более высоком к.п.д.

Специалистам в данной области очевидно, что вышеописанные предпочтительные варианты осуществления изобретения допускают различные модификации и изменения, не выходящие за пределы объема изобретения, заданные прилагаемой формулой изобретения.

Изобретение относится к электротехнике, к трехфазным трансформаторам и их производству. Трехфазный трансформатор содержит магнитную цепь и три катушечных блока. Магнитная цепь содержит два разнесенных в пространстве параллельных пластинообразных элемента и три разнесенных в пространстве параллельных колоннообразных элементарных цепи. Каждая колоннообразная элементарная цепь несет соответствующий один из трех катушечных блоков и служит для соответствующей одной из трех фаз. Колонообразные элементарные цепи практически перпендикулярны пластинообразным элементам и заключены между ними, образуя структуру, пространственно-симметричную относительно центральной оси трансформатора. Пластинообразные и колоннообразные элементарные цепи магнитной цепи трансформатора изготавливают в виде тороидов, намотанных из аморфных полос, которые отжигают в магнитном поле при температуре менее 550°С, и фиксируют отожженный тороид путем пропитки. Технический результат заключается в повышении к.п.д., надежности в эксплуатации и уменьшении материалоемкости. 2 н. и 8 з.п. ф-лы, 11 ил., 5 табл.

| Электронный синусно-косинусный спектрально-импульсный преобразователь | 1961 |

|

SU151048A1 |

| US 2909742 А, 20.10.1959 | |||

| Многостержневой магнитопровод | 1985 |

|

SU1352542A1 |

| Пространственная магнитная система | 1984 |

|

SU1312653A1 |

| Магнитопровод | 1978 |

|

SU765892A1 |

| Пространственный магнитопровод | 1989 |

|

SU1714697A1 |

Авторы

Даты

2004-09-27—Публикация

1999-10-25—Подача