Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам для подачи охладителя, в особенности, к типу устройств для подачи охладителя, используемых для охлаждения рабочих валков в прокатном стане.

Уровень техники

Обычно устройства для подачи охладителя в прокатном стане изготавливают из трубок, которые согнуты до получения требуемой конфигурации, и затем в стенках трубок выполнены отверстия под различными углами для установки в них трубок малого диаметра, формирующих подающие сопла. Использование указанных технологических операций сгибания и сверления затрудняет обеспечение необходимой точности и воспроизводимости, что приводит к снижению эффективности охлаждения, и в то же время обуславливает повышение себестоимости устройства.

Сущность изобретения

Настоящее изобретение направлено на решение отмеченных выше проблем посредством улучшенного устройства для подачи охладителя, выполненного из двух отдельных сопряженных частей (половин). В каждой из сопрягаемых половин с помощью машинной обработки с необходимой точностью выполняют пазы для формирования коллектора и боковых подводящих сопел. Коллектор и сопла после объединения обеих половин взаимосвязаны и обеспечивают получение эффективной системы подачи охладителя.

Эти и другие особенности и преимущества данного изобретения будут описаны ниже более подробно со ссылкой на приложенные фигуры чертежей.

Перечень фигур чертежей

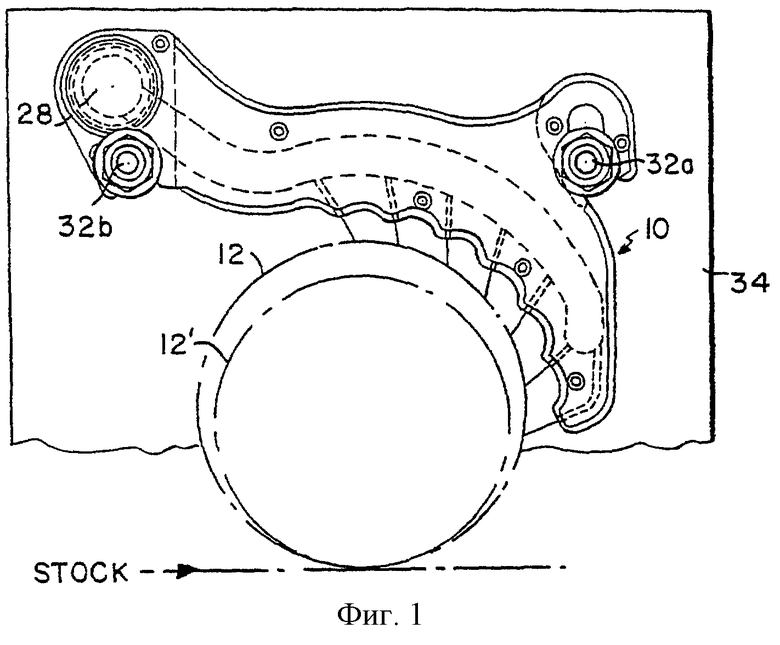

На фиг.1 показан вид сбоку устройства для подачи охладителя в соответствии с данным изобретением; устройство показано в рабочем положении в непосредственной близости от рабочего валка прокатного стана.

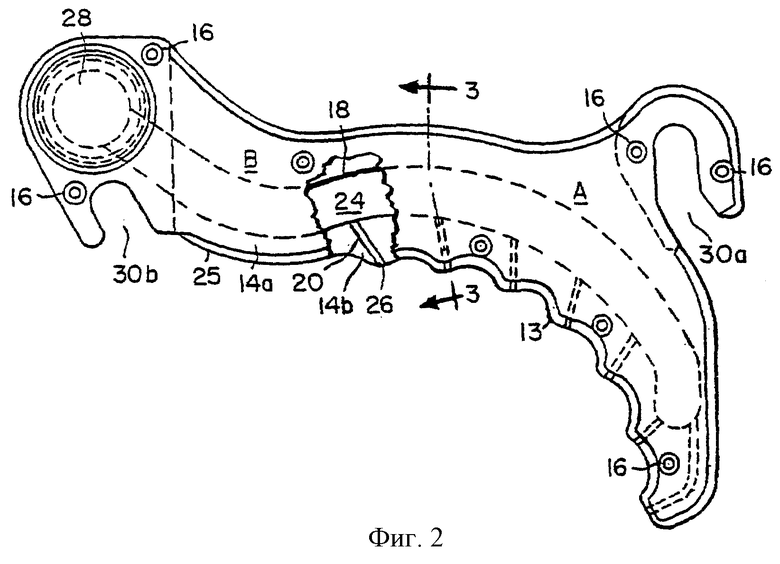

На фиг.2 показано устройство для подачи охладителя, вид сбоку в увеличении с частичным разрезом.

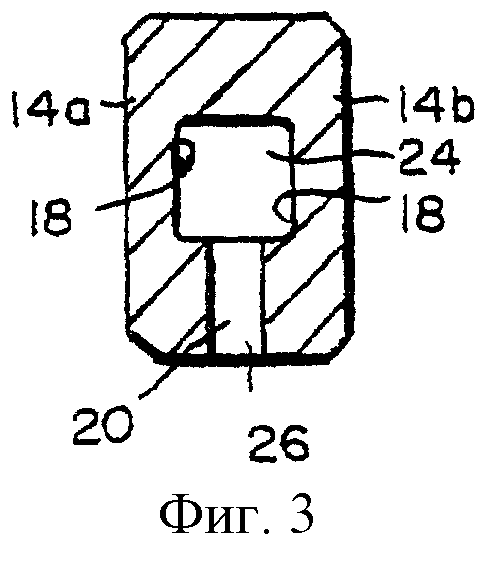

На фиг.3 изображено поперечное сечение по линии 3-3 на фиг.2.

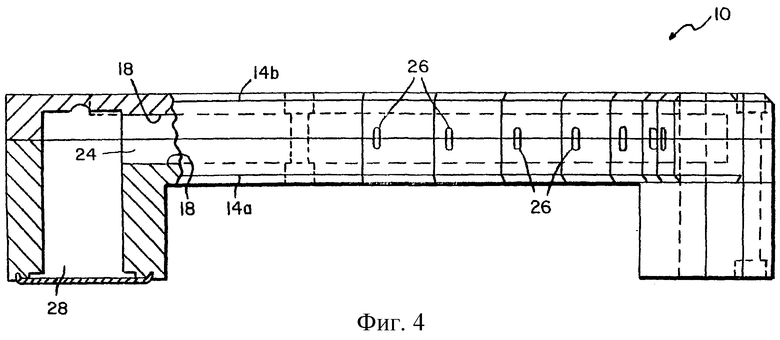

На фиг.4 показана установка для подачи охладителя, вид снизу.

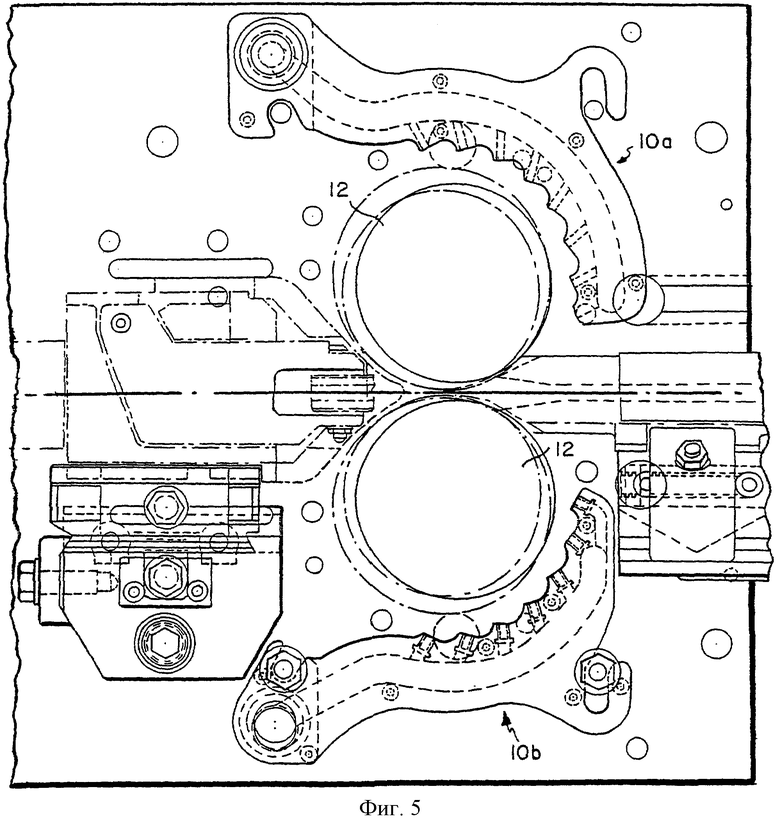

На фиг.5 представлена типовая установка, в которой смонтировано два устройства для подачи охладителя, над и ниже пары рабочих роликов соответственно, вид сбоку.

Устройство для подачи охладителя, выполненное согласно заявленному изобретению, показано на фиг.1-4 позицией 10 в положении вблизи рабочего валка 12. Поскольку рабочий валок подвержен нормальному износу, его диаметр постепенно уменьшается до величины диаметра, показанной позицией 12', после чего валок отбраковывают.

Устройство для охлаждения содержит корпус с вогнутой волнообразной торцевой поверхностью 13, обращенной к валку, конфигурация и размеры которой выбраны такими, что эта поверхность частично охватывает снаружи поверхность рабочего валка 12. Корпус выполнен из двух отдельных сопряженных частей (из двух половин) 14а, 14b, соединенных с помощью обычных средств соединения, таких, например, как винты 16, показанные на иллюстрирующих фигурах. Каждая из сопрягаемых и прилегающих друг к другу внутренних поверхностей половин 14а и 14b корпуса снабжена пазом 18 для коллектора с отходящими от него боковыми пазами 20, проходящими к торцевой волнообразной поверхности 13. При сопряжении половин корпуса пазы 18, размещенные друг против друга, формируют коллекторный канал 24, а боковые пазы 20 при размещении друг против друга образуют подающие сопла 26, направленные под определенным углом, выбранным таким, чтобы обеспечить оптимальное охлаждение валка 12.

Охлаждающую текучую среду, которой может быть жидкость и/или газ, подают в коллекторный канал 24 через входной патрубок 28, которым снабжена половина 14 а корпуса, и затем направляют к поверхности ролика через сопла 26.

Вогнутая торцевая поверхность 13 образована на одной дугообразной части корпуса, обозначенной на фиг.2 позицией А, а искривленная в противоположном направлении дугообразная часть В корпуса (см. фиг.2) имеет обращенную к валку выпуклую торцевую поверхность 25, которая является продолжением поверхности 13. Части корпуса А и В снабжены крюкообразными концами, формирующими выемки 30а и 30b соответственно. Сквозь выемки 30а и 30b проходят болты 32а и 32b, служащие для крепления устройства для подачи охладителя к станине 34, в которой устанавливают валки. Выемка 30а выполнена немного более глубокой, чем выемка 30b. За счет этого, ослабив затяжку болтов 32а, 32b, можно поворачивать устройство относительно оси болта 32b для приспособления к различной величине диаметра валка, обусловленной последовательным его истиранием. Ослабление затяжки болтов 32а, 32b позволяет, кроме того, легко и быстро демонтировать устройство с целью замены его другим, новым или отремонтированным.

На фиг.5 показано размещение двух устройств для охлаждения 10а, 10b, при этом одно устройство установлено в виде зеркального отражения другого, и каждое размещено в непосредственной близости от одного из пары рабочих валков 12.

За счет предложенного выполнения устройства для подачи охладителя из двух отдельных сопряженных половин оно может быть легко изготовлено с помощью подходящих инструментов на обычном станке, например с использованием современных трехкоординатных фрезерных станков. Гораздо больше свободы может быть предоставлено в данном случае при выборе количества подводящих сопел, также как и при выборе их местоположения и углового направления, причем при отсутствии необходимости увеличения стоимости устройства. В значительной степени возможны изменения формы поперечного сечения используемых подводящих сопел, включая, например, овальные, Т-образные или ромбовидные поперечные сечения. Кроме того, для формирования широкой зоны подачи охладителя подводящие сопла могут быть расположены выше, ниже или на уровне осевой линии коллекторного канала. Возможным вариантом конструктивного выполнения является также использование сменных вставок для сопел и/или покрытия коллекторного канала.

По сравнению с обычными устройствами в виде труб значительно расширен выбор используемых материалов, поскольку отсутствует необходимость в ограничении выбора материалов только такими, которые выдерживают сгибание, машинную обработку и сварку. Устройство в соответствии с заявленным изобретением легко может быть изготовлено из многих различных материалов, включая листовой металл, литейный металл, пластик, керамику или композитные материалы. Поэтому в условиях работы прокатного стана, где охлаждающая вода часто уносит абразивные частицы, может быть использован износостойкий материал. Если же охлаждающая вода содержит минералы, способные прилипать к стенкам каналов, то в этом случае может быть использовано антиадгезионное покрытие внутренних поверхностей корпуса. Кроме того, при необходимости может быть использовано антикоррозийное покрытие этих поверхностей.

Геометрия коллекторного канала (сечение) может быть переменной для обеспечения одинакового давления охладителя в каждом сопле, оптимизируя за счет этого подачу охладителя на валок.

Устройство легко может быть разобрано для очистки и восстановления внутреннего покрытия там, где оно нарушено.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВНУТРЕННЕЕ СОПЛО ДЛЯ РАЗЛИВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ИЗ МЕТАЛЛУРГИЧЕСКОГО РЕЗЕРВУАРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2562870C2 |

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА С ЗАЖИМНЫМ УСТРОЙСТВОМ ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА | 2011 |

|

RU2596541C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА | 2018 |

|

RU2701435C1 |

| Гидро(пневмо)цилиндр | 2015 |

|

RU2657762C9 |

| РУЧНАЯ МАШИНА | 2008 |

|

RU2482957C2 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ДАВЛЕНИЯ | 2018 |

|

RU2736237C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ САМОПРОИЗВОЛЬНОГО ОТДЕЛЕНИЯ ЗАЖИМНОГО ЭЛЕМЕНТА И/ИЛИ РАБОЧЕГО ИНСТРУМЕНТА | 2011 |

|

RU2571666C2 |

| ТОРМОЗНОЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2623930C2 |

| ПРОКАТНАЯ КЛЕТЬ БЕЗ СТАНИНЫ | 2001 |

|

RU2208487C2 |

| Гидро(пневмо)цилиндр | 2013 |

|

RU2622992C9 |

Изобретение относится к устройствам для подачи охладителя на поверхность вращающегося рабочего валка в прокатном стане. Задача изобретения заключается в повышении точности изготовления устройства, снижении его себестоимости. Устройство содержит корпус, имеющий вогнутую, обращенную к валку торцевую поверхность, форма и размеры которой выполнены такими, чтобы поверхность частично охватывала снаружи поверхность рабочего валка. Корпус устройства выполнен из двух сопряженных отдельных частей (из двух половин), внутренние поверхности которых обращены друг к другу. На обращенных друг к другу внутренних поверхностях выполнены первые пазы, которые при их размещении друг против друга образуют коллекторный канал. На тех же обращенных друг к другу поверхностях выполнены вторые пазы, которые при их установке друг против друга формируют каналы сопел, проходящих от коллекторного канала к вогнутой, обращенной к валку поверхности корпуса. Корпус снабжен входным патрубком, через который охладитель поступает в коллекторный канал для последующей его подачи через каналы сопел к поверхности рабочего валка. Изобретение обеспечивает возможность выбора используемых материалов, оптимизацию процесса подачи охладителя на валок. 5 з.п. ф-лы, 5 ил.

| Стенд для испытания роботов | 1985 |

|

SU1281404A1 |

| Устройство для поверхностной обработки прокатных валков | 1981 |

|

SU1031543A1 |

| US 4706485 А, 17.11.1987 | |||

| JP 56019911 А, 25.02.1981. | |||

Авторы

Даты

2004-10-10—Публикация

2001-04-24—Подача