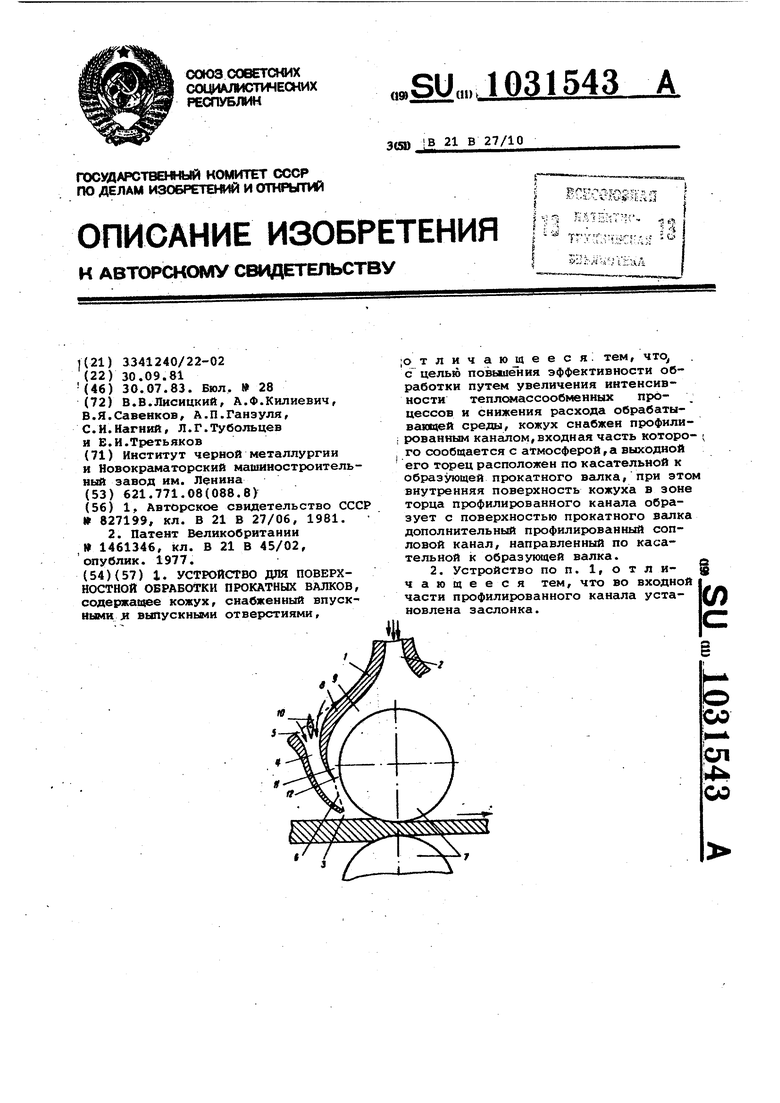

Изобретение относится к тепловой обработке металлов давлением и может быть использовано для охлаждения про катных валков,, нанесения смазочноохлаждающиХ жидкостей на их рабочую поверхность, подачи технологической смазки, нанесения защитных покрытий и т.п., а также для поверхностного проведения тепломассообменных процессов вращающихся деталей, работающих в условиях высоких температур. В металлургии широко применяются различные устройства для поверхностной обработки прокатных валков, в частности для их наружного охлаждени посредством подачи на рабочую поверх ность сплошных потоков водаа С) Однако для методов жидкостной обработки нагретых поверхностей посредством подачи сплошньлх потоков практически исчерпаны возможности дальнейшего повышения их интенсивности и форсирования тепломассообме ных процессов, в основном, в связи с трудностями значительного увеличения параметров потока несжимаемой жидкости; дефицита жидкости, контак тирующей с нагретой поверхностью} устойчивости и надежности процессов тепловой обработки, а также возможности увеличения диапазона регулиро вания. Попыткой найти выход из этог затруднения является отказ от применения сплошных потоков жидкости и переход к ее дисперсному сочетанию, например, с газом. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство, содержащее кожух, снабженный впускн ми и вьшускными отверстиями. При поверхностной обработке, например охлаждении прокатных валков, в каче стве обрабатывающей среды использую охлаждающую воду, которую насосом подают в кожух. Впускные и выпускны отверстия для охлаждающей среды рас полагают по ширине движущегося мета ла и сообщают с кожухом рядом с про катными валками или между ними. Охлаждающую среду подают в разных нап равлениях относительно валков С2. Недостатком известного устройства является низкая эффективность поверхностной обработки, связанная со слабой интенсивностью теП ломассо обменных процессов (охлаждения) и повышенным j расходом обрабатывающей среды. Указанный недостатки вызваны при жидкостном охлаждении наличием на рабочей поверхности валка пленочног режима кипения, что обуславливает снижение интенсивности скорости охлаждения в 3-10 раз и приводит к повышению расхода и давления жидкос для устранения пленочного режима. При переводе указанного устройства на газожидкостное охлаждение таке наблюдаются перечисленные недостатки, вызванные снижением однородности обрабатываемого потока при его опуске в кожухе, появлением подъемной силы, снижением скорости потока в нижней зоне валка и его дисперсности, повышением температур. Снижение однородности газожидкостного потока связано с выделением газовых пузырей по центру потока при его опуске и распределением их по поверхности валка. Появление подъемной силы в кожухе связано с вращением валка, что приводит к росту давления внизу и снижению давления вверху. В результате возникает разность давлений, создающая подъемную силу, что снижает скорость потока при его обтекании по поверхности валка. Отсутствие дополнительного ввода газообразного агента и возможности его регулирования приводит к появлению устойчивой неоднородности Обрабатывающего потока по высоте кожуха. Для повышения интенсивности охлаждения обычно устанавливают высоконапорное оборудование и увеличивают расход обрабатывающей среды, что в целом снижает экономику процесса обработки и не устраняет ее неравномер|НОСТЬ .т Цель изобретения - повышение эффективности обработки путем увеличения интенсивности тепломассообменных процессов и снижения расхода обрабатывающей среды. Поставленная цель достигаеся тем, что в устройстве для поверхностной обработки прокатных валков, содержащем кожух, снабженный впускными и выпускными отверстиями, кожух снабжен профилированным каналом, входная часть которого сообщается с атмосферюй, а выходной его торец расположен по касательной к образующей прокатного валка, при этом внутренняя поверхность кожуха в зоне выходного торца профилированного канала образует с поверхностью прокатного валка дополнительный профилированный сопловой канал, направленный по касательной к образующей валка. Кроме того, во входной части профилированного канала установлена заслонка. На чертеже схематически показано предлагаемое устройство. Устройство для поверхностной обработки прокатных валков состоит из кожуха 1, впускного 2 и выпускного 3 отверстий, профилированного канала 4, входная часть 5 которого сообщается с атмосферой, а выходной его торец б расположен по касательной с образуюцей прокатного валка 7. Внутренняя поверхность 8 кожуха, обращенная к поверхности прокатного валка, образует с ней дополнительный профили.рованный канал 9. Во входной части 5 профилированного канала 4 установлено регулирующее устройство в виде заслонки 10. Корпус профилированного канала.4 может быть выполнен литьм или сварным как с единой сплошной полостью, так и в виде отдельных секций, разделенвых перегородками (ребрами), при этом канал 4 должен быть расположен по длине прокатного валка и экранирован по торцам. Входная часть 5 кожуха соединена с окружакйдей атмосферой, однако при необходимости может сйлть соединена самостоятельньм трактом с тягодутьевым оборудованием, например вентилятором. Для улучшения входных уелоВИЙ и снижения гидшопотерь впускное отверстие выполнено плавно расширяющимся с закругленными кромками. Длину канала целесообразно выполнить равной 3-8 ее гидравлическим диаметрам. Сопловой канал 9 на входном участ ке 11 может быть выполнен суживающим ся или параллельным образующей валка 7 в зависимости от характеристики и энергопараметров обрабатывающей среды. Выходной торец 12 канала 9 должен быть расположен в зоне горизонтальной оси валка,-при зтом оптимальная величина угла между вертикальной осью валка и линией, соеди,няющей -торец 12 канала 9 с центром окружности валка, должна находиться .в пределах 70-110. Ширина канала 9 определяется расчетньви путем, исходя из располагаемого давления на вводе в устройство. Оптимальную величину скорости движения газожидкостного потока при омывании валка целесообразно принять 30-70 м/с, а при истечении из сопла 50-110 м/с Площадь выпускного отверстия 3 выполняется на 10-30% больше суммарной площади каналов 4 и 9 в зоне их ввода. Устройство работает следующим образом. Обрабатывающая среда в виде предварительно подготовленного, полифазного потока, например водовоздушной смеси, водомасловоздушной смеси, газорастворных смесей и др., под давлением, превосходящим давление в полости кожуха 1, подается через впускное отверстие 2, разделяется на два потока, омывающих валок, и посту пает по дополнительному профилирован ному каналу 9 на скоростное истечени в результате которого осуществляется подсос окружающей среды по профилиро ванному каналу 4; Происходит последнее вследствие создания зоны пониженного давления (разрежения) в прикорневой области плоской струи в процессе истечения потока из соплового канала, т.е. при переводе кинетической энергии потока в потенциальную. В результате взаимодействия истекающего ижектирующего и эжектируемого { подсасываемого j потоков происходит их совместное спутное движение, внедрение более активного потока в пассивный и интенсивное их смешение, что приводит к снижению температурного уровня обрабатывающей среды и диспергированию жидкой фазы. Омыв поверх- . ность прокатного валка,- обрабатывающий поток удаляется из устройства через выпускное отверстие 3. Снабжение кожуха ПЕЮфилированньш каналом 4, входная часть 5 которюго сообщена с атмосферой, позволяет вводить на обработку окружающую устройство газопаровую среду без дополнительного энергоносителя, подсос которой снижаi ет общий расход обрабатывающей среды и температурный потенциал, повышает ее степень распыления, уменьшает паровьаделения вокруг устройства, экологически оздоровляет цеховую атмосферу. При этом происходит перераспределение давления в нижней области, прилегающей к прокатному валку, за счет сброса через канал 4, в резуль-. тате чего падает величина подъемной силы и возрастает скорость обрабатывающего потока и интенсивность его воздействия на поверхность валка. Расположение выходного торца , канала 4 по касательной к образующей валка приводит -к лучшему втягиванию с минимальными гидравлическими потерями ижектируемого потока вовращательное движение, к снижению вихревых зон и поперечных пульсаций в , смешиваемом потоке. Выполнение в устройстве дополнительного профилированного соплового канала 9 и расположение его торца 12 в зоне выходного торца 6 канала 4 обеспечивает при выиеуказанных скоростях истекающего потока наилучший эжёктирующИй эффект, ввод основного количества эжектируемого потока среды непосредственно в прикорневую область активной струи, высокую степень турбулизации смешиваемых потоков при максимальном их поступательном движении. При этом движение сжимаемой среды по длине канала 9 приводит к равномерному наращиванию линейной скорости потока и равномерному поверхностному теплосъему в процессе охлаждения валка и продоль ного повышения температуры среды. Выполнение внутренней стенки канала 9 подвижной (в результате вращения валка) обеспечивает высокую сцепляемость обрабатывающей среды с обрабатываемой поверхностью в случае использования вязких жидкостей, например масляно-водяной эмульсии.

Расположение соплового канала 9 по касательно1й к образующей валка усиливает стёпе нь закручивания потока в процессе его истечения, улучшает аэродинамику вращательного движения, уменьшает потери на вихреобразование/ способствует меньшему падению кинетической энергии струи, формирует равнодействующую слившихся потоков вблизи поверхности обрабатываемого валка и обеспечивает интенсивное перемешивание общего потока с наименьшей поперечной его деформацией.

Установка во входной части 5 канала 4 регулирующей заслонки 10 позволяет осуществить рабочую настройку гидродинамическим режимом обрабатывающего потока в рабочей полос ти устройства путем подачи необходимого количества подсосанной окружающей среды и создания ее оптимального скоростного р ежима. В результате возможно изменение степени распыла жидкой составляющей обрабатывающего потока при разных технологических режимах и характере поверхностной обработки.

Таким образом, в результате применения изобретения повыиаается эффективность поверхностной обработки прокатных валков путем повышения интенсивности тепломассообменных процессов и снижения расхода обрабатывающей среды, в качестве которой используется полнфазная смесь.

Повыиение эффективности осуществляют посредством рационального исполь0 зевания кинетической энергии сжимаемого обрабатывающего потока, подсоса в устройство окружающей среды, в результате чего возрастает однородность рабочего потока, снижается тем5 .пературный уровень и сокращается расход исходной среды на 20-30%, повышается степень закручивания и турбулизадии поверхностно взаимодействующего потока.

Реализация предлагаемого устройства позволяет повысить эффективность обработки валков путем создания сплошного равномерного потока обрабатывающей среды. Это позволит снизить температуру поверхности валка и увеличить эффективность действия смазки, что позволит на 10% увеличить стойкость валков при снижении t расхода масла на 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностной обработки проката | 1981 |

|

SU1002371A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| ФОРСУНКА "ЗИМА" | 2007 |

|

RU2376072C2 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Способ охлаждения прокатных валков и устройство для его осуществления | 1986 |

|

SU1397108A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ИЗДЕЛИЙ | 2009 |

|

RU2385194C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ В МНОГОКЛЕТЬЕВОМ ПРОКАТНОМ СТАНЕ | 2004 |

|

RU2254189C1 |

| Способ поверхностной обработки движущегося проката | 1988 |

|

SU1588781A1 |

| Устройство для газожидкостной обработки поверхности прокатных валков | 1981 |

|

SU948475A1 |

X. УСТЮЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, содержаь ее кожух, снабженный впускными t выпускными отверстиями. ;отличаю1дееся тем, что с целью повыиёния эффективности обработки путем увеличения интенсивности теплсяхассообменных процессов и снижения расхода обрабатывающей среды, кожух снабжен профилиI рованным каналом, входная часть которо- го сообщается с атмосферой,а выходной его торец расположен по касательной к образующей прокатного валка, при этом внутренняя поверхность кожуха в зоне торца профилированного канала образует с поверхностью прокатного валка дополнительный профилированный сопловой канал, направленный по касательной к образующей валка. 2. Устройство по п. 1, о т л и- § чающееся тем, что во входной (Л части профилированного канала установлена заслонка.

Авторы

Даты

1983-07-30—Публикация

1981-09-30—Подача