1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления металлического элемента.

2. Описание предшествующего уровня техники

[0002] Для экономии энергии элементы, используемые в транспортном средстве, должны дополнительно уменьшиться в весе. Таким образом, пересматривается технология обработки, в которой толщина области, где требуемая прочность относительно низкая, задается меньшей, чем толщина других областей. В опубликованной заявке на патент Японии № 2014-166641 (JP 2014-166641 А) раскрыт способ частичного уменьшения толщины листа с использованием валков прокатного стана.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

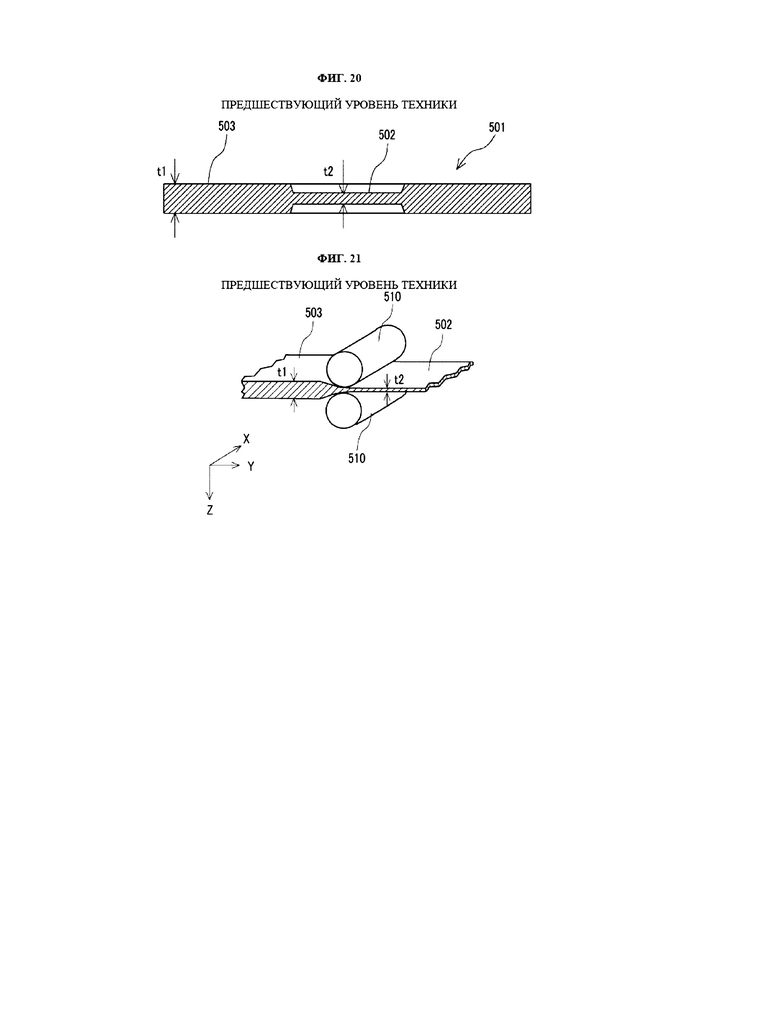

[0003] На фиг. 19-24 представлены схематические виды, иллюстрирующие способ изготовления металлического элемента в соответствии с задачей, решаемой изобретением. Правая система координат xyz, показанная на чертежах, является примером для описания взаимного расположения составных элементов.

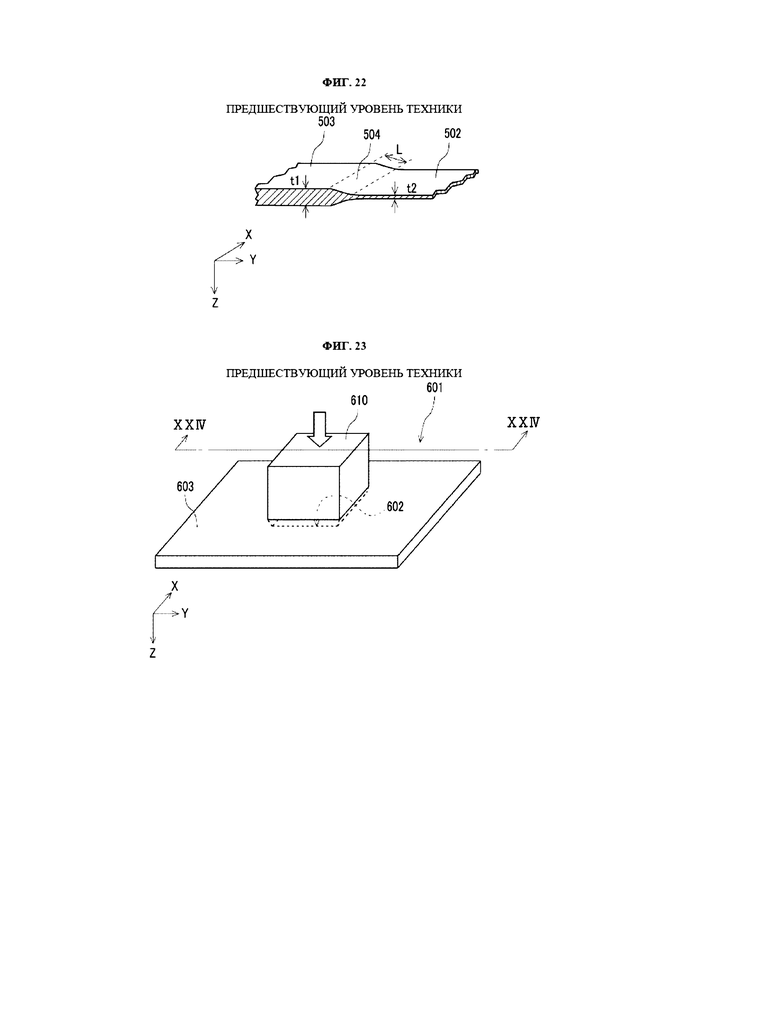

[0004] Фиг. 19 представляет собой перспективный вид, иллюстрирующий пример появления листообразного металлического элемента, толщина области которого, где требуемая прочность относительно низкая, уменьшена, так, чтобы быть меньше толщины других областей. Фиг. 20 представляет собой вид в разрезе, взятый по линии XX-XX с фиг. 19 Как показано на фиг. 19 и фиг. 20, тонкий участок 502, толщина которого меньше толщины других областей металлического элемента 501, образован на центральном участке металлического элемента 501. То есть толщина t2 тонкого участка 502 меньше, чем толщина t1 других участков 503 (t2 <t1). Считается, что обработку выполняют на тонком участке 502 металлического элемента 501 с использованием пары валков 510 прокатного стана, как показано на фиг. 21. То есть, центральный участок металлического листа в качестве исходного материала зажимают между валками 510 прокатного стана и уменьшают толщину центрального участка. Однако, когда тонкий участок 502 обрабатывается валками 510 прокатного стана, как показано на фиг. 22, образуется область 504 постепенного изменения, толщина листа которой постепенно изменяется. Известно, что длина L области 504 постепенного изменения составляет около 100 мм, когда толщина листа уменьшается на 1 мм (то есть разность толщины (t1 - t2) составляет 1 мм). Толщина области 504 постепенного изменения больше, чем целевая толщина t2. Поэтому, когда металлический элемент 501 обрабатывается валками 510 прокатного стана, уменьшение веса является недостаточным.

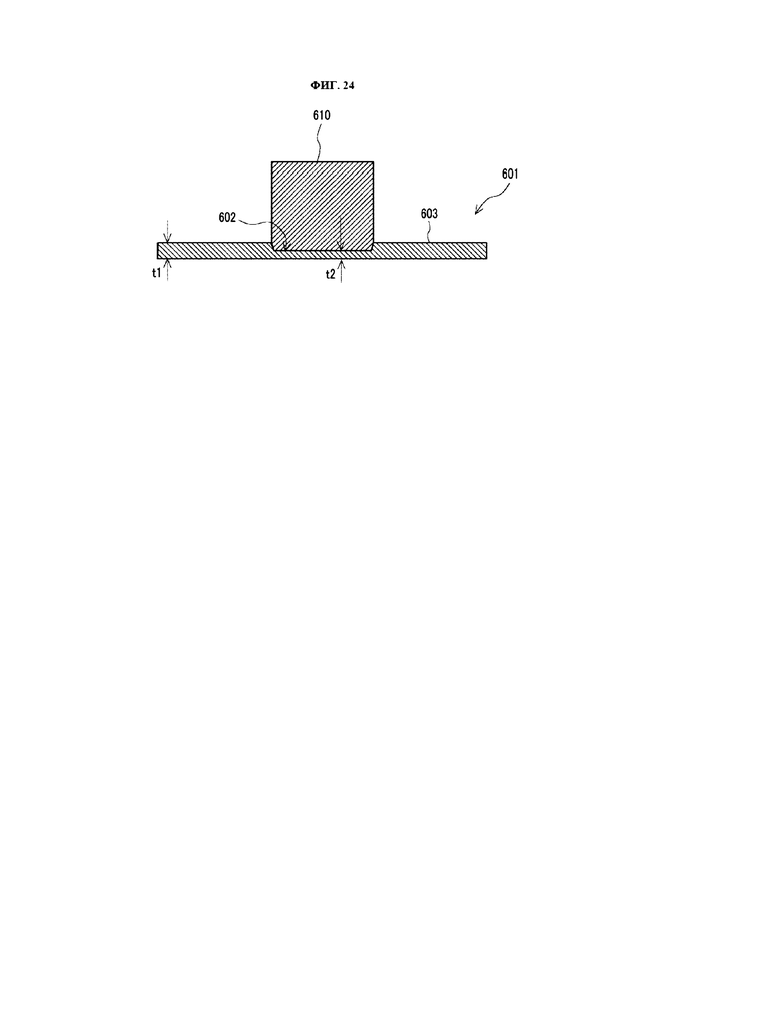

[0005] Фиг. 23 представляет собой перспективный вид, иллюстрирующий способ изготовления, в котором листообразный металлический элемент, толщина области которого, где требуемая прочность является относительно низкой, уменьшена и задается меньшей, чем толщина других областей, обрабатываемых путем ковки. Фиг. 24 представляет собой вид в разрезе, взятый по линии XXIV-XXIV с фиг. 23. Как показано на фиг. 23 и фиг. 24, тонкий участок 602 на центральном участке металлического элемента 601 образуют путем ковки с использованием прессующего штампа 610. При этом, нажимная нагрузка, приложенная к прессующему штампу 610, должна быть намного больше, чем нагрузка, требуемая для обработки вытягиванием. Таким образом, технологическое оборудование становится большим, и поэтому образование тонкого участка путем ковки не является предпочтительным с точки зрения экономии энергии. Кроме того, поскольку степень твердости тонкого участка 602 увеличивается после ковки (механического упрочнения), пластичность тонкого участка 602 уменьшается. Поэтому после ковки необходимы дополнительные виды обработки, такие как отжиг и удаление окисленной окалины. Так как упругое последействие в той части, где выполняется ковка, становится большим, сложно точно образовать желаемую форму ковкой.

[0006] Изобретение обеспечивает способ изготовления металлического элемента, в котором толщина области металлического листа уменьшается и становится меньше, чем толщина других областей, в то время как механическое упрочнение подавляется.

[0007] Один объект изобретения относится к способу изготовления металлического элемента. Способ изготовления включает в себя выполнение первого шабрения на первой поверхности металлического листа, перпендикулярно направлению толщины металлического листа, на первом участке металлического листа путем перемещения режущей кромки в направлении вдоль первой поверхности. В металлическом листе толщина первого участка снижается с помощью первого шабрения, и она меньше толщины второго участка.

[0008] Согласно объекту изобретения, в металлическом листе толщина первого участка меньше, чем толщина второго участка, путем выполнения первого шабрения на первой поверхности, перпендикулярной направлению толщины, на первом участке металлического листа. Кроме того, в той части, где выполняется первое шабрение, редко происходит механическое упрочнение. Таким образом, толщина области металлического листа может быть уменьшена до величины, меньшей, чем толщина других областей металлического листа, в то время как механическое упрочнение подавляется.

[0009] Способ изготовления в соответствии с объектом изобретения может дополнительно включать в себя штамповку первой поверхности с помощью прессующего штампа, так что на первой поверхности и второй поверхности металлического листа соответственно, образуются выемка и выступ, при этом первая поверхность и вторая поверхность перпендикулярны направлению толщины металлического листа. Первое шабрение может быть выполнено для удаления выступа, образованного на второй поверхности, путем перемещения режущей кромки в направлении вдоль второй поверхности металлического листа, при этом толщина первого участка, на которой расположена выемка, становится меньше толщины второго участка. Согласно объекту изобретения, толщина области металлического листа может быть уменьшена до величины, меньшей, чем толщина других областей металлического листа, в то время как механическое упрочнение подавляется.

[0010] Способ изготовления в соответствии с объектом изобретения может дополнительно включать в себя штамповку первой поверхности с помощью прессующего штампа, так что на первой поверхности и второй поверхности металлического листа соответственно, образуются выемка и выступ, при этом первая поверхность и вторая поверхность перпендикулярны направлению толщины металлического листа. Первое шабрение может быть выполнено путем перемещения режущей кромки в направлении вдоль первой поверхности металлического листа, при этом первая поверхность имеет одинаковую плоскость с дном выемки. Согласно объекту изобретения, толщина области металлического листа может быть уменьшена до величины, меньшей, чем толщина других областей металлического листа, в то время как механическое упрочнение подавляется.

[0011] Способ изготовления в соответствии с объектом изобретения может дополнительно включать в себя выполнение второго шабрения на второй поверхности, перпендикулярной направлению толщины металлического листа, на первом участке металлического листа путем перемещения режущей кромки в направлении вдоль второй поверхности перпендикулярно направлению толщины металлического листа.

[0012] В соответствии с объектом изобретения, тонкий участок, который является относительно тонким, может быть образован в соответствии с конструктивными условиями, и может эффективно достигаться уменьшение массы металлического элемента.

[0013] В способе изготовления в соответствии с объектом изобретения, режущая кромка может иметь форму, в которой изогнутый участок образован на границе между первым участком и вторым участком металлического листа, при этом изогнутый участок образован вдоль границы.

[0014] В соответствии с объектом изобретения, можно обеспечить способ изготовления металлического элемента, в котором толщина области металлического листа уменьшена до величины, меньшей, чем толщина других областей металлического листа, при этом механическое упрочнение опускается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0015] Признаки, преимущества, а также техническая и промышленная значимость примерных вариантов осуществления изобретения будут описаны ниже со ссылкой на прилагаемые чертежи, на которых одинаковые ссылочные позиции обозначают одинаковые элементы, и где:

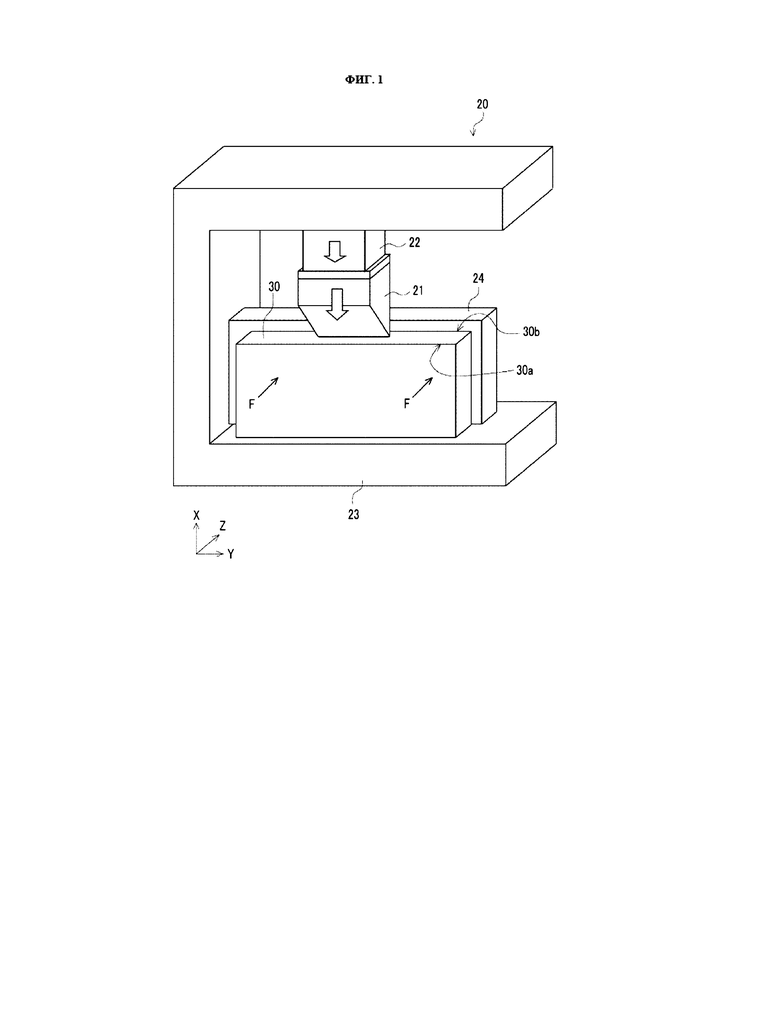

Фиг. 1 представляет собой вид в перспективе, схематично иллюстрирующий конфигурацию устройства обработки, используемого в способе изготовления металлического элемента согласно первому варианту 1 осуществления;

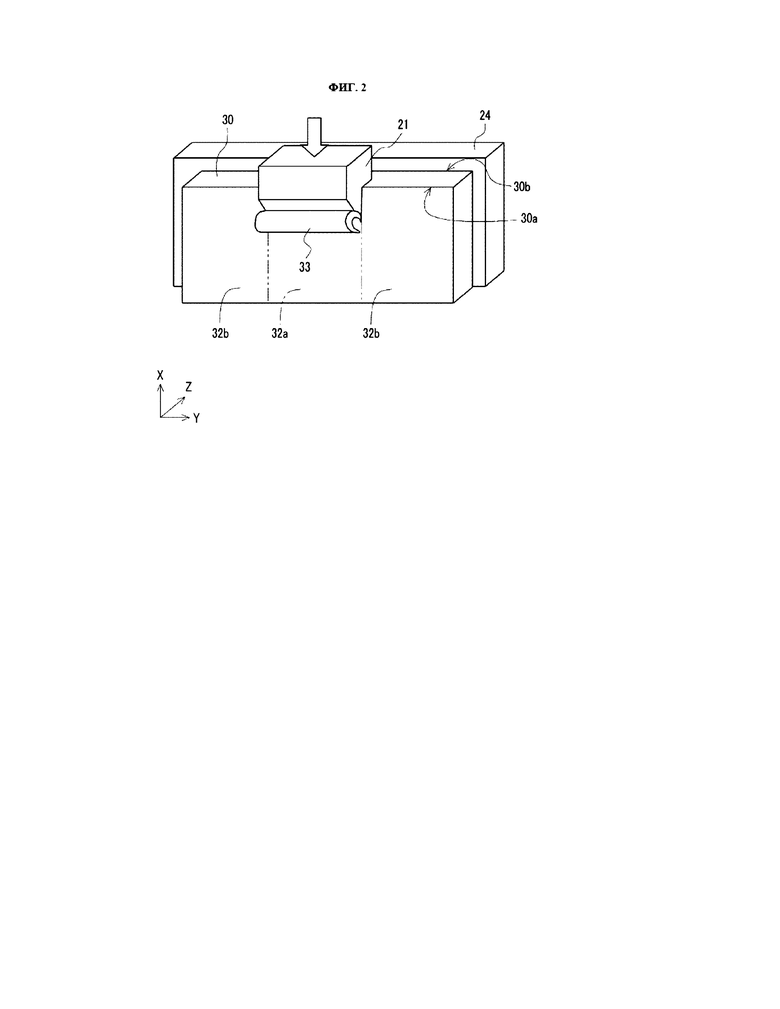

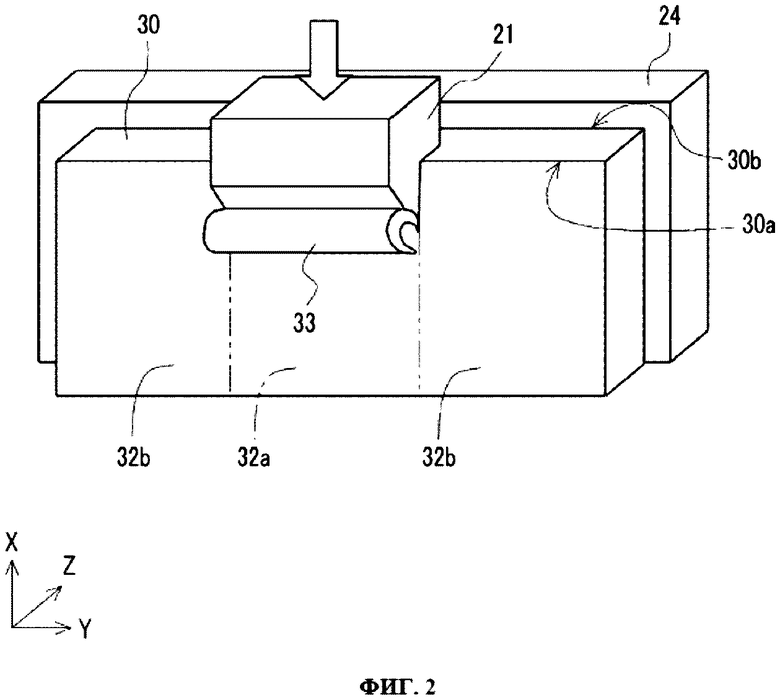

Фиг. 2 представляет собой вид в перспективе, схематично иллюстрирующий способ изготовления металлического элемента согласно варианту 1 осуществления;

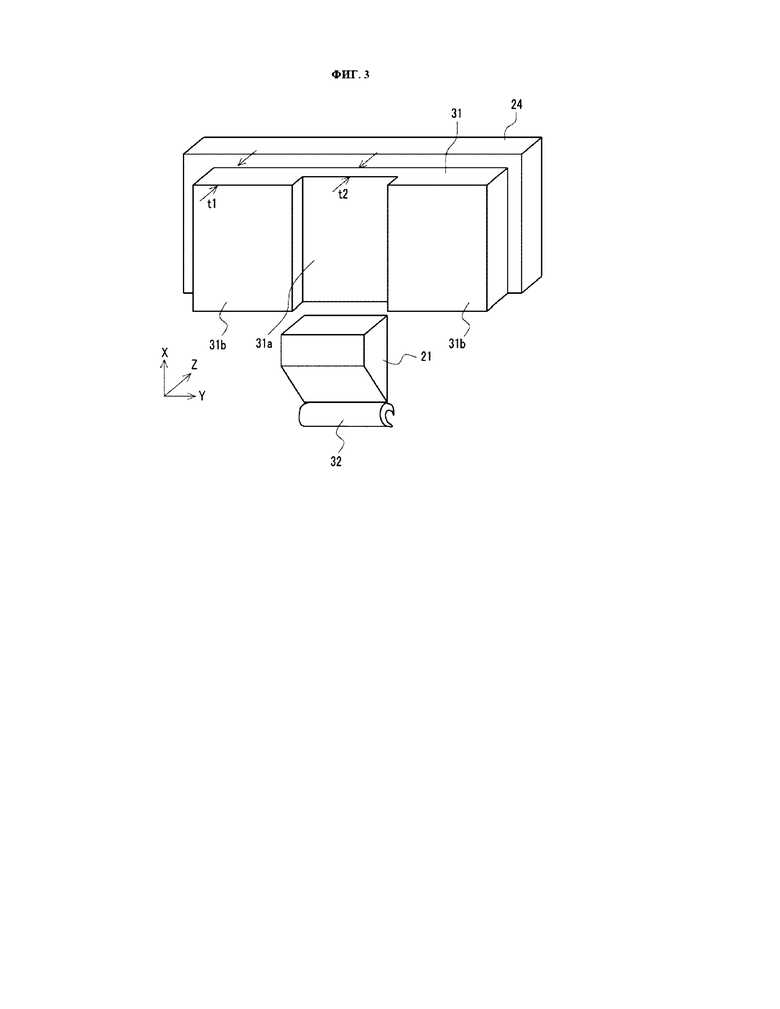

Фиг. 3 представляет собой вид в перспективе, схематично иллюстрирующий способ изготовления металлического элемента согласно варианту 1 осуществления;

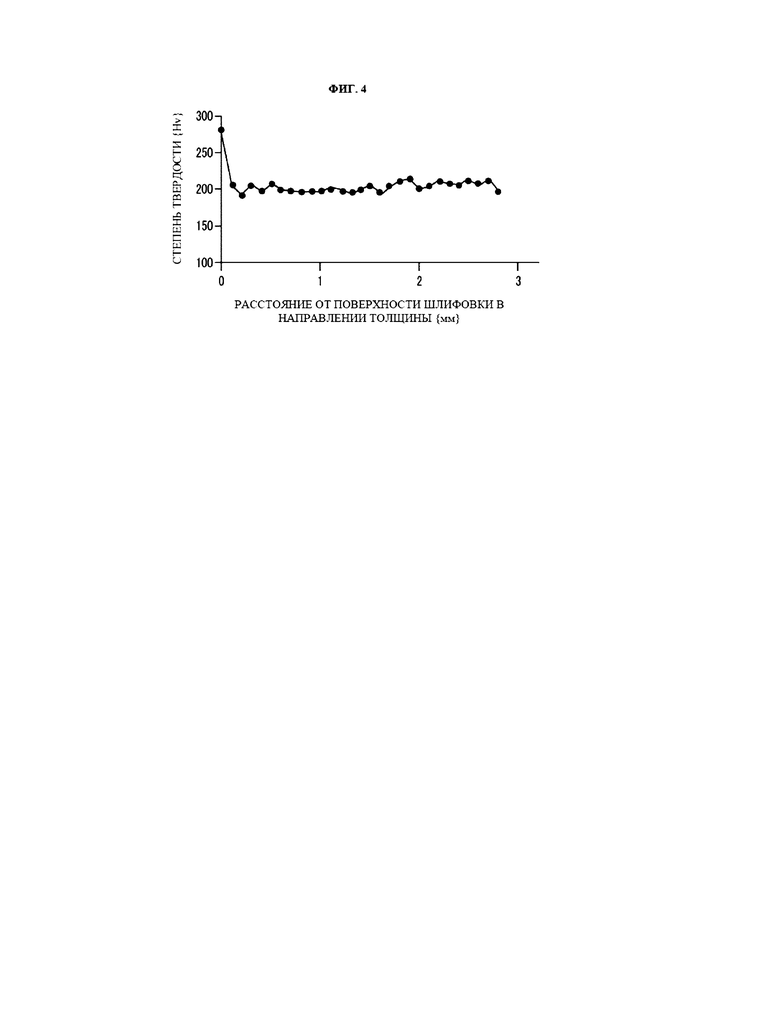

Фиг. 4 представляет собой диаграмму, иллюстрирующую результаты контроля механического упрочнения тонкого участка металлического элемента, изготовленного способом изготовления металлического элемента согласно первому варианту 1 осуществления;

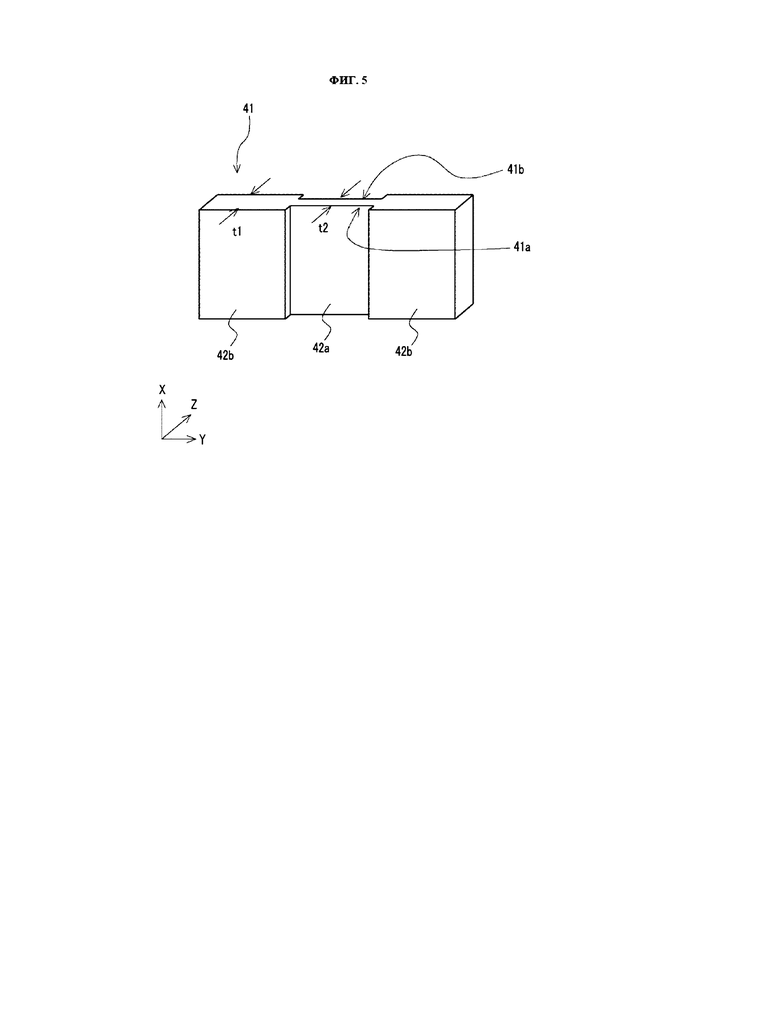

Фиг. 5 представляет собой вид в перспективе, иллюстрирующий пример модификации металлического элемента, полученного способом изготовления металлического элемента согласно первому варианту 1 осуществления;

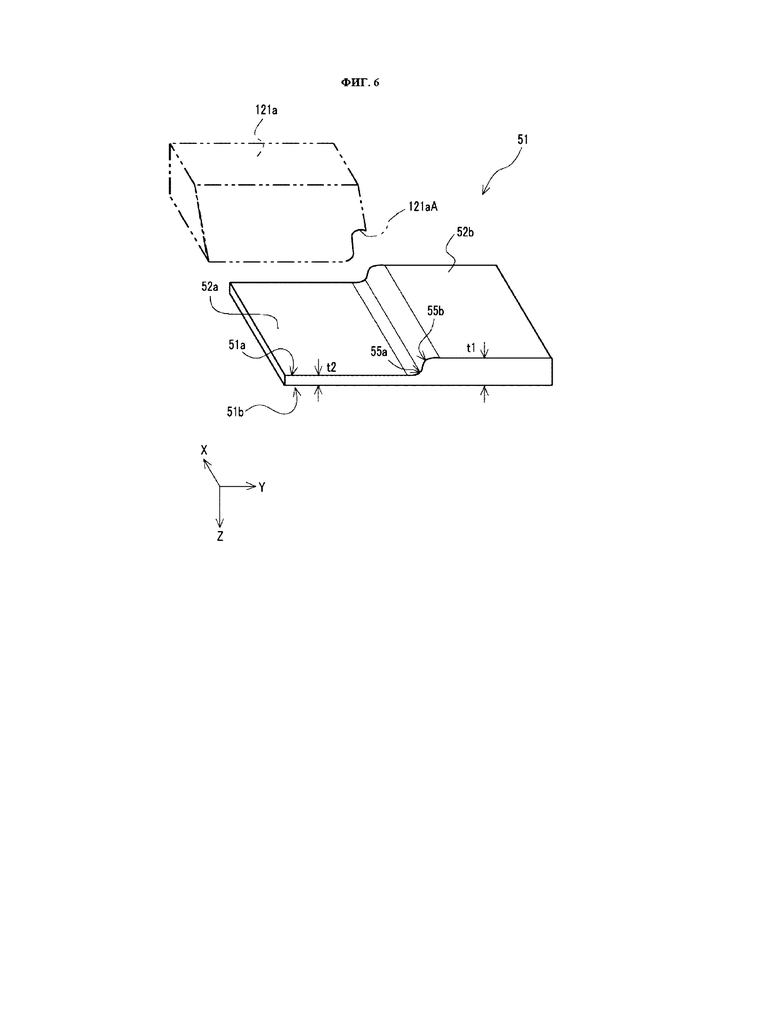

Фиг. 6 представляет собой вид в перспективе, иллюстрирующий другой пример модификации металлического элемента, полученного способом изготовления металлического элемента согласно варианту 1 осуществления;

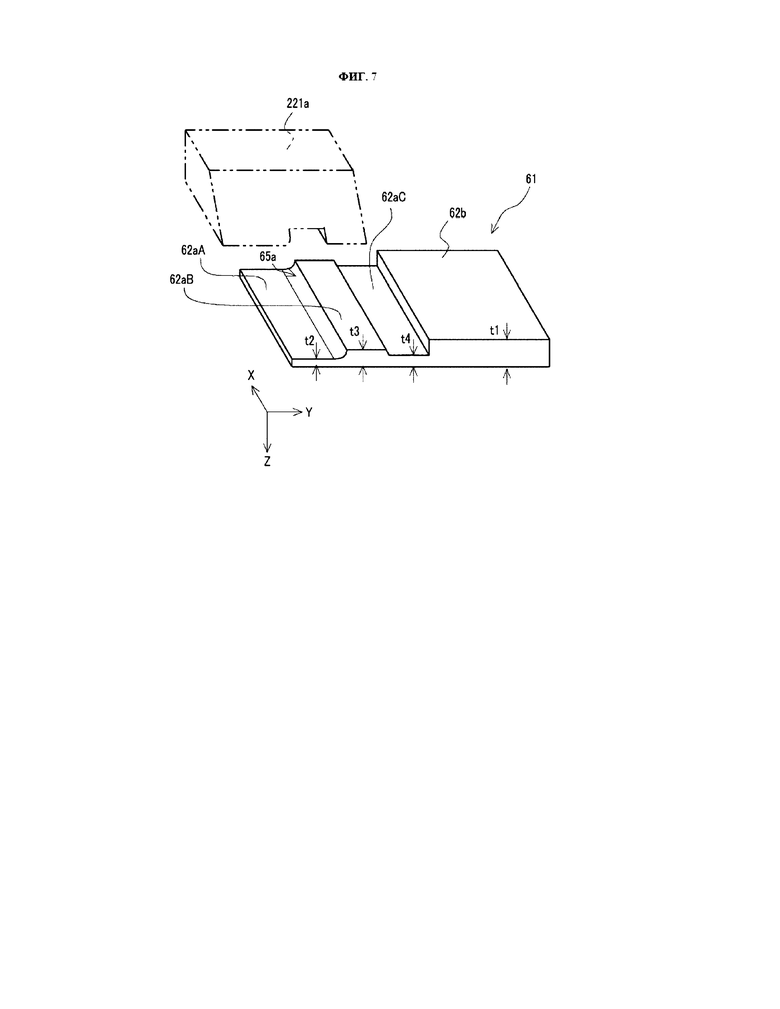

Фиг. 7 представляет собой вид в перспективе, иллюстрирующий еще один пример модификации металлического элемента, полученного способом изготовления металлического элемента согласно варианту 1 осуществления;

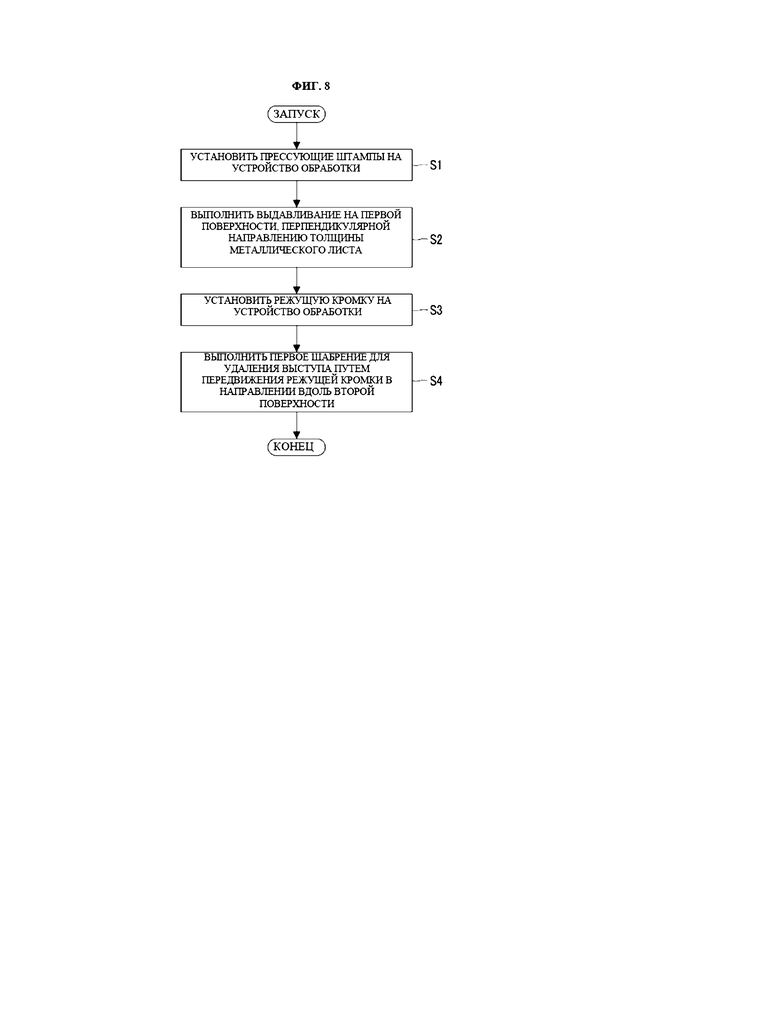

Фиг. 8 представляет собой блок-схему, иллюстрирующую способ изготовления металлического элемента согласно варианту 2 осуществления;

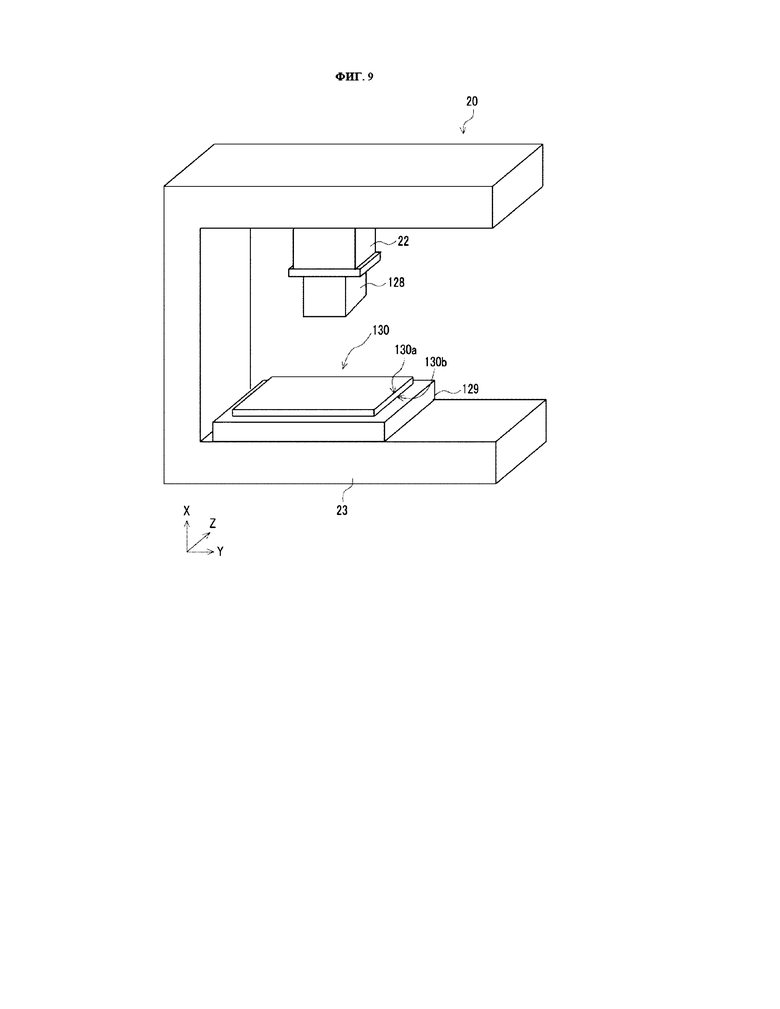

Фиг. 9 представляет собой схематический вид, иллюстрирующий способ изготовления металлического элемента согласно варианту 2 осуществления;

Фиг. 10 представляет собой схематический вид, иллюстрирующий способ изготовления металлического элемента согласно варианту 2 осуществления;

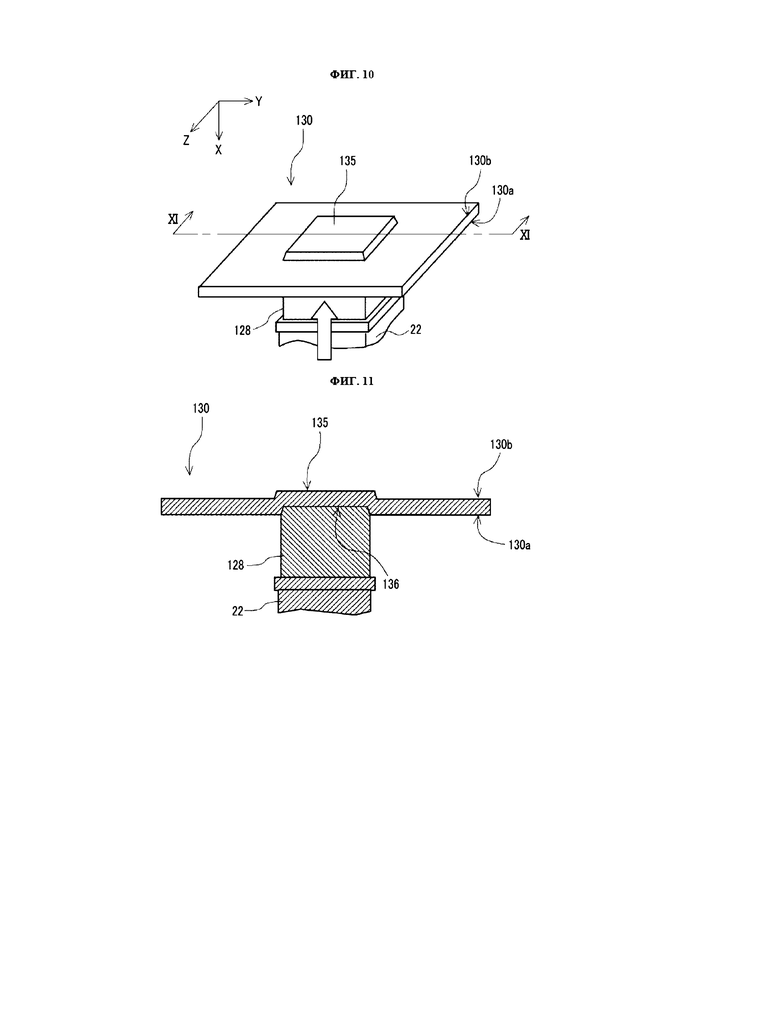

Фиг. 11 представляет собой схематический вид, иллюстрирующий способ изготовления металлического элемента согласно варианту 2 осуществления;

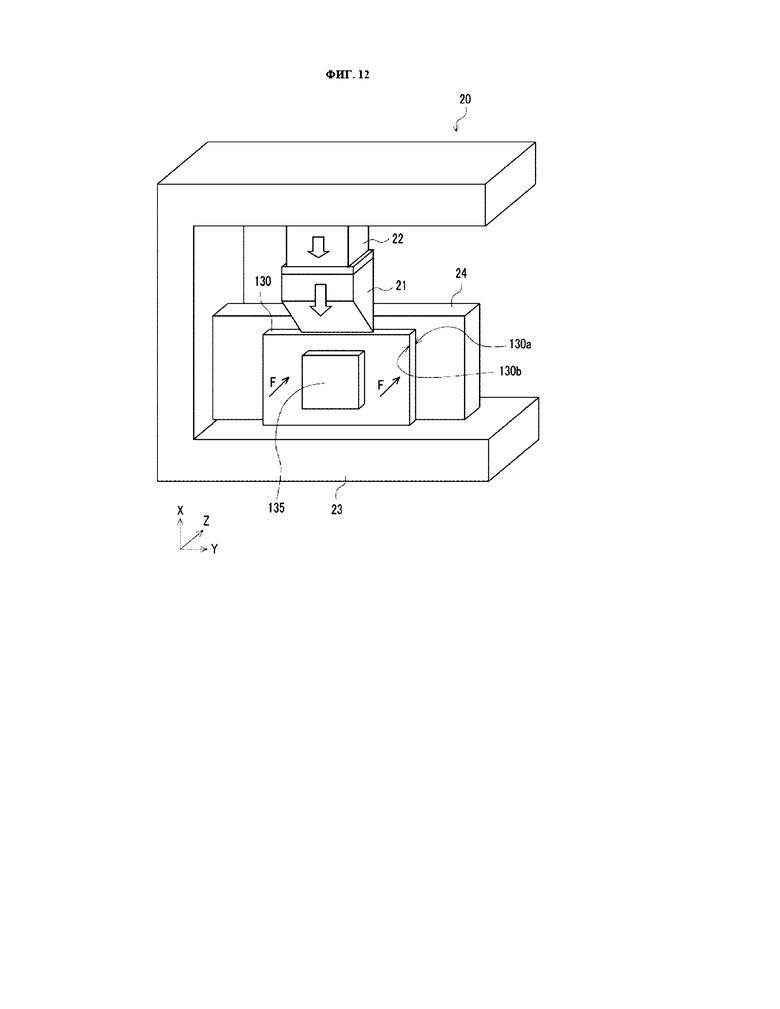

Фиг. 12 представляет собой схематический вид, иллюстрирующий способ изготовления металлического элемента согласно варианту 2 осуществления;

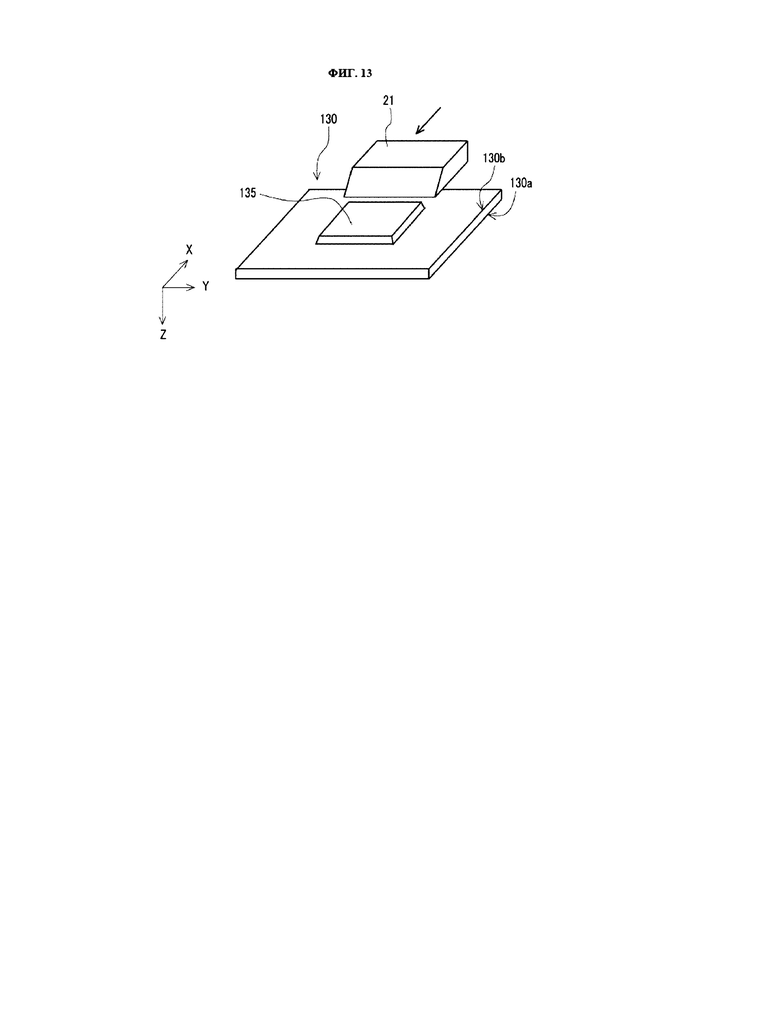

Фиг. 13 представляет собой схематический вид, иллюстрирующий способ изготовления металлического элемента согласно варианту 2 осуществления;

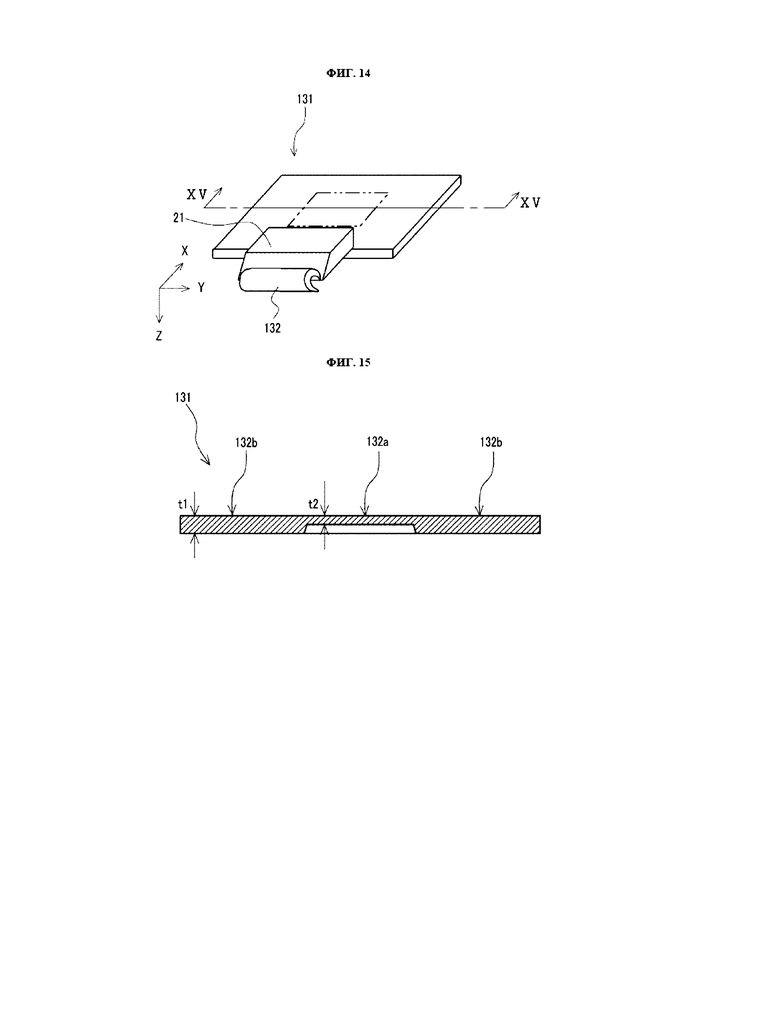

Фиг. 14 представляет собой схематический вид, иллюстрирующий способ изготовления металлического элемента согласно варианту 2 осуществления;

Фиг. 15 представляет собой схематический вид, иллюстрирующий способ изготовления металлического элемента согласно варианту 2 осуществления;

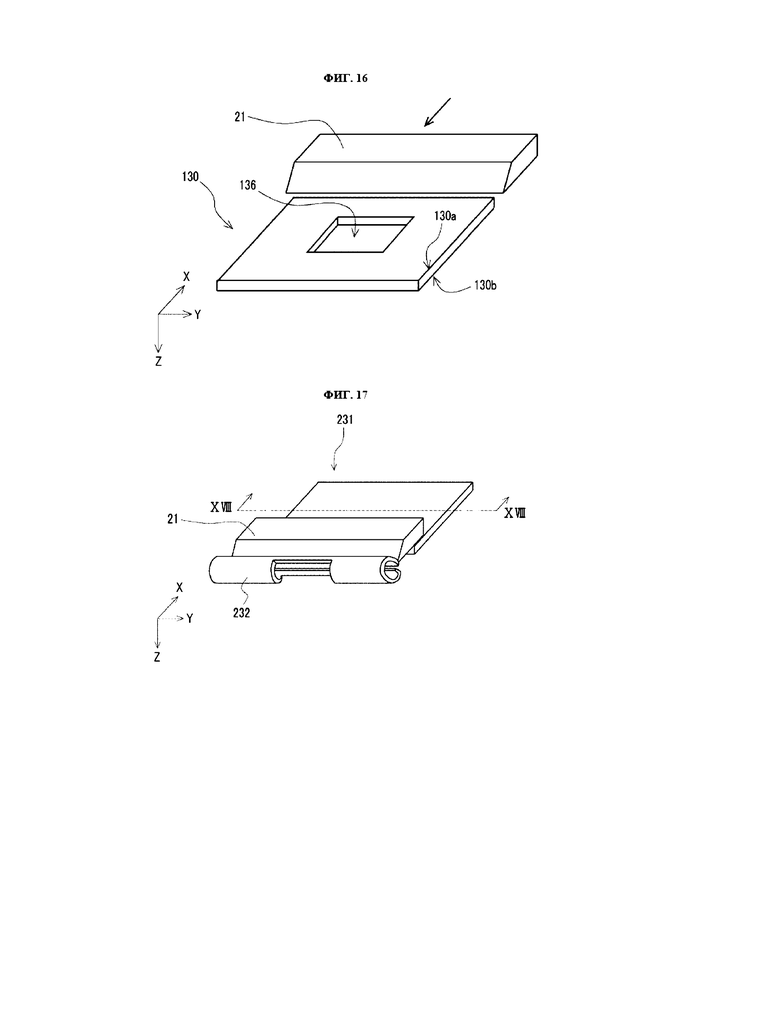

Фиг. 16 представляет собой схематический вид, иллюстрирующий пример модификации способа изготовления металлического элемента согласно варианту 2 осуществления;

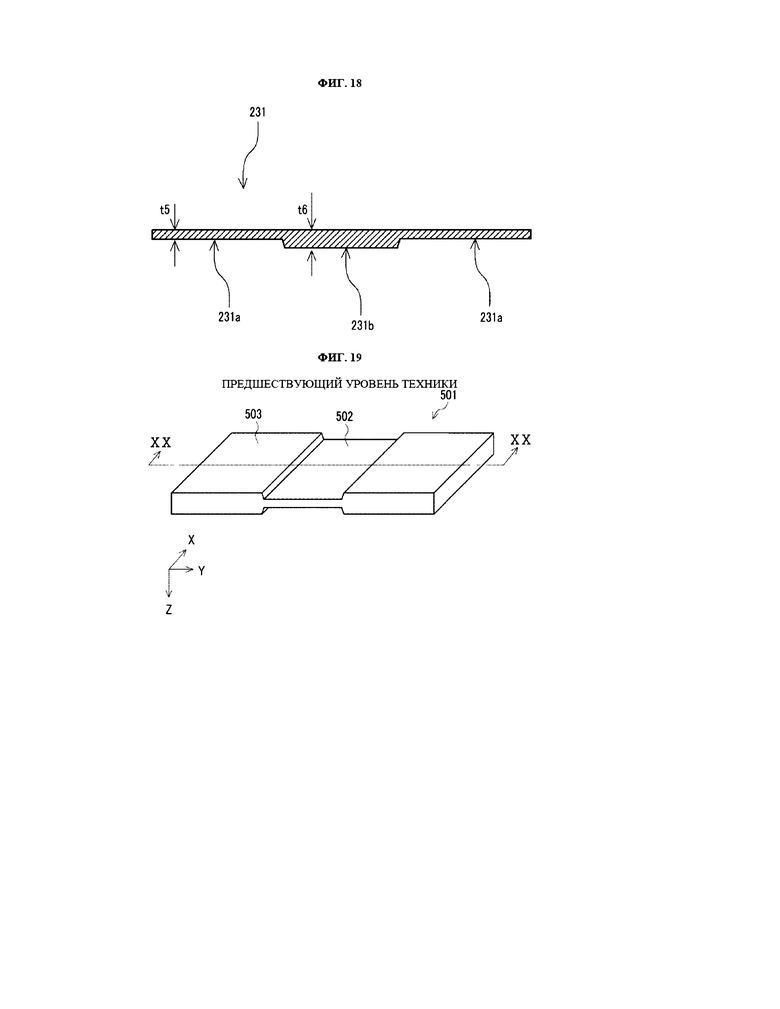

Фиг. 17 представляет собой схематический вид, иллюстрирующий пример модификации способа изготовления металлического элемента согласно варианту 2 осуществления;

Фиг. 18 представляет собой схематический вид, иллюстрирующий пример модификации способа изготовления металлического элемента согласно варианту 2 осуществления;

Фиг. 19 схематический вид, иллюстрирующий способ изготовления металлического элемента в соответствии с задачей, решаемой изобретением;

Фиг. 20 схематический вид, иллюстрирующий способ изготовления металлического элемента в соответствии с задачей, решаемой изобретением;

Фиг. 21 схематический вид, иллюстрирующий способ изготовления металлического элемента в соответствии с задачей, решаемой изобретением;

Фиг. 22 схематический вид, иллюстрирующий способ изготовления металлического элемента в соответствии с задачей, решаемой изобретением;

Фиг. 23 схематический вид, иллюстрирующий способ изготовления металлического элемента в соответствии с задачей, решаемой изобретением; и

Фиг. 24 представляет собой схематический вид, иллюстрирующий способ изготовления металлического элемента в соответствии с задачей, решаемой изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0016] В дальнейшем конкретные варианты осуществления, к которым применяется изобретение, будут подробно описаны со ссылкой на чертежи. Однако изобретение не ограничивается нижеследующими вариантами осуществления. Кроме того, для ясного описания вариантов осуществления нижеследующее описание и чертежи соответствующим образом упрощаются.

Вариант 1 осуществления

[0017] Конфигурация устройства 20 обработки, используемого в способе изготовления металлического элемента согласно варианту 1 осуществления, будет описана со ссылкой на фиг. 1. В частности, устройство 20 обработки является прессовым устройством. Фиг. 1 представляет собой вид в перспективе, схематично иллюстрирующий конфигурацию устройства 20 обработки, используемого в способе изготовления металлического элемента согласно варианту 1 осуществления. Правая система координат xyz, показанная на фиг. 1, пригодна для описания взаимного расположения составляющих элементов.

[0018] Как показано на фиг. 1, устройство 20 обработки включает в себя режущую кромку 21, ползун 22, основной корпус 23 и крепежную стойку 24. Ползун 22 прикреплен к основному корпусу 23 для перемещения в вертикальном направлении (направлении ось X). Режущая кромка 21 является инструментом для шабрения металлического листа 30 и прикреплена к наконечнику ползуна 22. Металлический лист 30 представляет собой лист, образованный из основного металла, такого как алюминий, нержавеющая сталь, железо, титан и магний. Крепежная стойка 24 предназначена для крепления металлического листа 30 и прикреплена к основному корпусу 23. Для крепления металлического листа 30 к крепежной стойке 24, усилие F штамповки прикладывается к металлическому листу 30 на плюсовой стороне в направлении оси Z.

[0019] Способ изготовления металлического элемента 31 будет описан со ссылкой на фиг. 1 - фиг. 3. Фиг. 2 и фиг. 3 представляют собой перспективные виды, схематически иллюстрирующие способ изготовления металлического элемента 31. Правая система координат xyz, показанная на фиг. 2 и фиг. 3, такая же, что и правая система координат xyz на фиг. 1. Кроме того, для удобства описания на фиг. 2 и фиг. 3 показаны только режущая кромка 21 и крепежная стойка 24 устройства 20 обработки, а другие составляющие элементы устройства 20 обработки, отличные от режущей кромки 21 и крепежной стойки 24, не показаны.

[0020] Как показано на фиг. 1, металлический лист 30 прикреплен к крепежной стойке 24 так, что направление толщины металлического листа 30 соответствует направлению оси Z. То есть, первая поверхность 30а и вторая поверхность 30b металлического листа 30 перпендикулярны направлению толщины металлического листа 30, первая поверхность 30а находится на минусовой стороне направления оси Z, вторая поверхность 30b находится на положительной стороне направления оси Z, при этом вторая поверхность 30b обращена к крепежной стойке 24. Ползун 22, наконечник которого прикреплен к режущей кромке 21, перемещается относительно металлического листа 30, расположенного как описанной выше, в нисходящем направлении (минусовой стороне направления оси X).

[0021] Когда ползун 22 перемещается, как описано выше, как показано на фиг. 2, режущая кромка 21 перемещается в направлении вдоль первой поверхности 30а, перпендикулярной направлению толщины металлического листа 30, и, таким образом, режущая кромка 21 действует на металлический лист 30, тем самым выполняя первое шабрение на первой поверхности 30а на первом участке 32а металлического листа 30. Первое шабрение представляет собой вид срезания, выполняемый прессовым устройством, и является обработкой путем обрезки поверхности металлического листа, так что металлический лист становится тонким (например, шабрение металлического листа на величину, соответствующую 5% или менее толщина листа). То есть при первом шабрении, первая поверхность 30а на первом участке 32а металлического листа 30 является шабрением в слоистой форме, и, таким образом, толщина первого участка 32а становится меньше толщины вторых участков 32b. Отходы 32, показанные на фиг. 3, представляют собой срезанную шабрением стружку с первой поверхности 30а на первом участке 32а металлического листа 30.

[0022] В случае, когда первое шабрение на первой поверхности 30а на первом участке 32а металлического листа 30 выполнено, получают металлический элемент 31, показанный на фиг. 3. Металлический элемент 31 имеет тонкий участок 31а, который является относительно тонким (соответствующим первому участку 32а металлического листа 30 на фиг. 2), и толстые участки 31b, которые являются относительно толстыми (соответствующими вторым участкам 32b металлического листа 30 с фиг. 2). То есть, толщина t2 тонкого участка 31a меньше толщины t1 толстых участков 31b (t2 <t1).

[0023] Фиг. 4 представляет собой диаграмму, иллюстрирующую результаты контроля механического упрочнения тонкого участка 31а металлического элемента 31, произведенного способом изготовления металлического элемента согласно варианту 1 осуществления. При этом, горизонтальная ось обозначает расстояние [мм] от поверхности шлифования на тонком участке 31а в направлении толщины, а вертикальная ось обозначает степень твердости [Hv]. Как показано на фиг. 4, степень твердости немного высокая в микрослое вблизи поверхности шлифования на тонком участке 31а, однако в последующих слоях микрослоя вблизи поверхности шлифования на тонком участке 31а не происходит механического упрочнения. Поэтому нет необходимости проводить дополнительные обработки, такие как отжиг и удаление окисленной окалины для улучшения характеристик металлического элемента.

[0024] При способе изготовления металлического элемента согласно варианту 1 осуществления, толщина области металлического листа может быть уменьшена до меньшей величины, чем толщина других областей металлического листа, в то время как механическое упрочнение рабочей среды подавляется.

[0025] В принципе, возможно, образовать тонкий участок металлического элемента путем шабрения поверхности, перпендикулярной направлению толщины, на участке металлического листа с использованием торцевой фрезы, которая является одним из видов фрезы. Однако, нелегко с точностью образовать тонкий участок металлического элемента с помощью торцевой фрезы, и для обработки требуется время. В случае, когда тонкий участок металлического элемента образован шабрением, как в варианте 1 осуществления, время на обработку может значительно сократиться по сравнению со случаем, когда тонкий участок металлического элемента образован с использованием торцевой фрезы.

[0026] В случае, когда тонкий участок металлического элемента обрабатывается с помощью торцевой фрезы, генерируется тонкая срезанная стружка, которая называется фасеткой. Так как фасетка тонкая, когда фасетку подают в печь, фасет может рассыпаться из-за воздушного потока, создаваемого теплом в печи, и, поэтому, фасетку трудно использовать повторно. В случае, когда тонкий участок металлического элемента обрабатывается путем шабрения, как показано на фиг. 3, поскольку отходы 32 в виде срезанной стружки в некоторой степени имеют большой размер, при подаче отходов 32 в печь, отходы 32 можно с удобством использовать без риска их рассыпания.

Пример 1 модификации

[0027] Фиг. 5 представляет собой вид в перспективе, иллюстрирующий пример модификации металлического элемента, полученного способом изготовления металлического элемента согласно варианту 1 осуществления. Правая система координат xyz, показанная на фиг. 5 является такой же, что и правая система координат xyz на фиг. 1. Как показано на фиг. 5, первая поверхность 41а и вторая поверхность 41b металлического элемента 41 в соответствии с примером 1 модификации перпендикулярны направлению толщины металлического элемента 41, первое шабрение и второе шабрение выполняются как на первой поверхности 41а, так и на второй поверхности 41b, и, таким образом, в металлическом элементе 41 образуется тонкий участок 42а, который является относительно тонким, и толстые участки 42b, которые являются относительно толстыми. При способе изготовления металлического элемента согласно варианту 1 осуществления, тонкий участок, который является относительно тонким, может быть образован в соответствии с конструктивными условиями, и можно достичь эффективного снижения веса металлического элемента.

Пример 2 модификации

[0028] Фиг. 6 представляет собой вид в перспективе, иллюстрирующий другой пример модификации металлического элемента, полученного способом изготовления металлического элемента согласно варианту 1 осуществления. Правая система координат xyz, показанная на фиг. 6, является такой же, что и правая система координат xyz с фиг. 1. Как показано на фиг. 6, первая поверхность 51а и вторая поверхность 51b металлического элемента 51, согласно варианту 2 модификации, перпендикулярны направлению толщины металлического элемента 51, первое шабрение выполняется на первой поверхности 51а из первой поверхности 51а и второй поверхности 51b и, таким образом, в металлическом элементе 51 образуются тонкий участок 52а, который является относительно тонким, и толстый участок 52b, который является относительно толстым. На границе между тонким участком 52а и толстым участком 52b образуются два R-участка 55а, 55b. Режущая кромка 121а, используемая для образования металлического элемента 51, имеет R-участок, образующий участок 121аА, соответствующий двум R-участкам 55а, 55b. При способе изготовления металлического элемента согласно первому варианту осуществления, тонкий участок, который является относительно тонким, может быть образован в соответствии с конструктивными условиями, и может эффективно достигаться уменьшение веса металлического элемента.

Пример 3 модификации

[0029] Фиг. 7 представляет собой перспективный вид, иллюстрирующий еще один пример модификации металлического элемента, полученного способом изготовления металлического элемента согласно варианту 1 осуществления. Как показано на фиг. 7, металлический элемент 61 в соответствии с примером 3 модификации имеет множество тонких участков 62aA, 62aB, 62aC, которые являются относительно тонкими, а также толстый участок 62b, который является относительно толстым. На границе между тонким участком 62аА и тонким участком 62а может быть образован R-участок 65а. Толщина t2 листа тонкого участка 62aA, толщина t3 листа тонкого участка 62aB и толщина t4 листа тонкого участка 62aC могут отличаться друг от друга. Режущая кромка 221а, используемая для образования металлического элемента 61, имеет форму, соответствующую тонким участкам 62аА, 62аВ, 62аС, которые являются относительно тонкими. При способе изготовления металлического элемента согласно варианту 1 осуществления, тонкий участок, который является относительно тонким, может быть образован в соответствии с конструктивными условиями, и может эффективно достигаться уменьшение веса металлического элемента.

Вариант 2 осуществления

[0030] Способ изготовления металлического элемента согласно варианту 2 осуществления будет описан со ссылкой на фиг. 8 - фиг. 15. Устройство обработки, используемое в способе изготовления металлического элемента согласно варианту 2 осуществления, представляет собой прессовое устройство, которое в основном такое же, что и устройство 20 обработки, описанное в первом варианте осуществления со ссылкой на фиг. 1. Фиг. 8 представляет собой блок-схему, иллюстрирующую способ изготовления металлического элемента согласно варианту осуществления 2. Фиг. 9 - фиг. 15 представляет собой схематические виды, иллюстрирующие способ изготовления металлического элемента согласно варианту 2 осуществления. Правая система координат xyz, показанная на фиг. 9, фиг. 10 и фиг. 12 - фиг. 14, является такой же, что и правая система координат xyz с фиг. 1. Кроме того, для удобства описания на фиг. 10 и фиг. 11 показаны только пресс-штамп 128 и ползун 22 обрабатывающего устройства 20, а другие составные элементы устройства 20 обработки, кроме прессующего штампа 128 и ползуна 22, не показаны. Кроме того, для удобства описания на фиг. 13 и фиг. 14 показана только режущая кромка 21 обрабатывающего устройства 20, а другие составляющие элементы устройства 20 обработки, отличные от режущей кромки 21, не показаны.

[0031] Как показано на фиг. 8 и фиг. 9, сначала, прессующие штампы 128, 129 устанавливают в устройство 20 обработки (этап S1). В частности, прессующий штамп 128 прикрепляют к наконечнику ползуна 22, прессующий штамп 129 располагают ниже прессующего штампа 128 так, чтобы он был напротив прессующего штампа 128, а металлический лист 130 располагают на прессующем штампе 129. При этом первая поверхность 130а и вторая поверхность 130b металлического листа 130 перпендикулярны направлению толщины металлического листа 130, первая поверхность 130а обращена к прессующему штампу 128, а вторая поверхность 130b обращена к прессующему штампу 129. На центральном участке поверхности прессующего штампа 129, которая обращена к прессующему штампу 128, образуется вырез, соответствующий внешней форме прессующего штампа 128.

[0032] Как показано на фиг. 8 и фиг. 10, профиль установочного элемента, полученный выдавливанием, выполнен на первой поверхности металлического листа 130, причем поверхность перпендикулярна направлению толщины металлического листа 130 (этап S2). В частности, ползун 22 перемещается в направлении вниз (минусовой сторону направления оси Х), и, таким образом, первая поверхность 130а прижимается прессующим штампом 128. На фиг. 11 представлен вид в разрезе, взятый по линии XI-XI с фиг. 10. Как показано на фиг. 11, в металлическом листе 130 на первой поверхности 130а образуется выемка 136, а на второй поверхности 130b образуется выступ 135.

[0033] Как показано на фиг. 8 и фиг. 12, режущую кромку 21 устанавливают на устройство 20 обработки (этап S3). В частности, инструмент на наконечнике ползуна 22 заменяют режущей кромкой 21, металлический лист 130, в котором выемка 136 образуется на первой поверхности 130а (см. фиг. 11), и выступ 135 образуется на второй поверхности 130b, прикрепляют к крепежной стойке 24 так, что направление толщины металлического листа 130 соответствует направлению оси Z. Для закрепления металлического листа 130 на крепежной стойке 24, к металлическому листу 130 на плюсовой стороне в направлении оси Z прикладывают усилие F штамповки.

[0034] Как показано на фиг. 8 и фиг. 13, режущая кромка 21 перемещается в направлении вдоль второй поверхности 130b, и, таким образом, выступ 135 удаляется первым шабрением (этап S4). Таким образом, получают металлический элемент 131, показанный на фиг. 14. Выступ 135 (см. фиг. 13), удаленный первым шабрением, становится отходами 132 в виде срезанной стружки, как показано на фиг. 14. Поскольку отходы 132 имеют в некоторой степени большой размер, при подаче отходов 132 в печь, отходы 132 можно повторно использовать без риска их рассыпания.

[0035] Фиг. 15 представляет собой вид в разрезе, взятый по линии XV-XV с фиг. 14. Как показано на фиг. 15, после того как выступ 135 (см. фиг. 13) удаляют первым шабрением, получают металлический элемент 131, имеющий тонкий участок 132a, который является относительно тонким (толщина t2), и толстые участки 132b, которые являются относительно толстыми (толщина t1), (t2 <t1).

[0036] При способе изготовления металлического элемента согласно варианту 2 осуществления, толщина области металлического листа может быть уменьшена до меньшей величины, чем толщина других областей металлического листа, в то время как механическое упрочнение подавляется.

Пример 4 модификации

[0037] Фиг. 16 - фиг. 18 представляют собой схематические виды, иллюстрирующие пример модификации способа изготовления металлического элемента согласно варианту 2 осуществления. Схема обработки по способу изготовления металлического элемента согласно этому варианту изготовления модификации отличается только на этапе S4 от схемы обработки при способе изготовления металлического элемента, показанном на фиг. 8. То есть, на этапе S4 на фиг. 8, режущая кромка 21 перемещается в направлении вдоль второй поверхности 130b, и, таким образом, выступ 135 удаляется первым шабрением, но, как показано на фиг. 16, режущая кромка 21 перемещается в направлении вдоль первой поверхности 130а, и, таким образом, первое шабрение выполняется так, что первая поверхность 130а имеет ту же самую плоскость с дном выемки 136. Таким образом, получают металлический элемент 231, показанный на фиг. 17. Как показано на фиг. 17, так как отходы 232 в виде режущей стружки имеют в некоторой степени большой размер, при подаче отходов 232 в печь, отходы 232 можно повторно использовать без риска их рассыпания.

[0038] Фиг. 18 представляет собой вид в разрезе, взятый по линии XVIII-XVIII с фиг. 17. Как показано на фиг. 18, после того, как участки, отличные от выемки 136 на первой поверхности 130a, удаляются первым шабрением, получают металлический элемент 231, имеющий тонкие участки 231a, которые являются относительно тонкими (толщина t5), а также толстый участок 231b, которая является относительно толстым (толщина t6) (t5 <t6).

[0039] Изобретение не ограничивается описанными выше вариантами осуществления и может быть соответствующим образом изменено в диапазоне в пределах сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЕРДЕЧНИКА ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СЕРДЕЧНИК ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2018 |

|

RU2684612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА С КОРЫТООБРАЗНЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 2014 |

|

RU2644490C2 |

| ИЗГОТОВЛЕНИЕ БАНОК | 2011 |

|

RU2573850C2 |

| СПОСОБЫ И УСТРОЙСТВА, СВЯЗАННЫЕ С ФОРМИРОВАНИЕМ ПОВЕРХНОСТЕЙ СТРОИТЕЛЬНЫХ ПАНЕЛЕЙ | 2010 |

|

RU2540743C2 |

| НОЖЕВОЙ БЛОК, УСТРОЙСТВО ДЛЯ СРЕЗАНИЯ ВОЛОС И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2680324C2 |

| МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ИНДУКТИВНОСТИ ТРАНСПОНДЕРА И ТРАНСПОНДЕР, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 1998 |

|

RU2214015C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2693402C1 |

| ПРОИЗВОДСТВО БАНОК | 2011 |

|

RU2567077C2 |

| ИЗГОТОВЛЕНИЕ ЖЕСТЯНОЙ БАНКИ | 2011 |

|

RU2557845C2 |

Изобретение относится к изготовлению металлического листа. Осуществляют штамповку первой поверхности, при этом на первой поверхности и второй поверхности металлического листа соответственно образуются выемка и выступ, где первая поверхность и вторая поверхность перпендикулярны к направлению толщины металлического листа. Обеспечивают выполнение первого шабрения на первой поверхности металлического листа перпендикулярно направлению толщины металлического листа на первом участке металлического листа путем перемещения режущей кромки в направлении вдоль первой поверхности. Первое шабрение выполняется путем перемещения режущей кромки в направлении вдоль первой поверхности металлического листа, так что первая поверхность имеет одинаковую плоскость с дном выемки. В металлическом листе толщина первого участка снижается первым шабрением до меньшей величины, чем толщина второго участка. В результате уменьшается толщина металлического листа. 2 з.п. ф-лы, 24 ил.

1. Способ изготовления металлического листа с участками различной толщины, включающий штамповку первой поверхности с помощью прессующего штампа, при этом на первой поверхности и второй поверхности металлического листа соответственно образуются выемка и выступ, причем первая поверхность и вторая поверхность перпендикулярны к направлению толщины металлического листа, выполнение первого шабрения на первой поверхности металлического листа перпендикулярно направлению толщины металлического листа на первом участке металлического листа путем перемещения режущей кромки в направлении вдоль первой поверхности, при этом первое шабрение выполняют путем перемещения режущей кромки в направлении вдоль первой поверхности металлического листа, так что первая поверхность имеет одинаковую плоскость с дном выемки,

причем в металлическом листе толщину первого участка снижают первым шабрением до меньшей величины, чем толщину второго участка.

2. Способ изготовления по п. 1, который дополнительно включает выполнение второго шабрения на второй поверхности, перпендикулярной направлению толщины металлического листа, на первом участке металлического листа, путем перемещения режущей кромки в направлении вдоль второй поверхности перпендикулярно направлению толщины металлического листа.

3. Способ изготовления по п. 1, в котором режущая кромка имеет форму, в которой на границе между первым участком и вторым участком металлического листа образован изогнутый участок, при этом изогнутый участок образован вдоль границы.

| US 6145365 A, 14.11.2000 | |||

| US 2001018792 A1, 06.09.2001 | |||

| JP 2006123054 A, 18.05.2006 | |||

| JP 2010089235 A, 22.04.2010 | |||

| WO 2010099409 A1, 02.09.2010 | |||

| Устройство для транспортирования навоза | 1980 |

|

SU912095A1 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

Авторы

Даты

2019-09-26—Публикация

2018-06-18—Подача