Изобретение относится к металлообработке и может быть использовано для чистовой обработки цилиндрических отверстий деталей.

Известна конструкция деформирующе-режущей протяжки, режущие и деформирующие зубья которой выполнены чередующимися с равным угловым шагом, лежащие в одной плоскости, перпендикулярной оси протяжки [1]. Недостатком такой протяжки является технологическая сложность изготовления.

Прототипом является прошивка [2], на рабочей поверхности каждого деформирующего элемента которой выполнена кольцевая кромка, образованная пересечением цилиндрической ленточки с поверхностью обратного конуса и обращенная в сторону затылка, а заборный конус каждого выглаживающего элемента выполнен с режущей кромкой на торце и составляет угол 2...2,5° с осью прошивки. Недостатком такой прошивки является применение различных конструкций деформирующих и режуще-выглаживающих элементов, что затрудняет их унификацию, а также недостаточно высокая производительность.

Предлагаемым изобретением решаются следующие задачи: повышение производительности обработки за счет сокращения длины инструмента и снижения усилий обработки; расширение технологических возможностей инструмента за счет придания наружной поверхности инструмента формы единой конической поверхности, образующая которой непрерывна по длине, то есть заборная деформирующая поверхность одного элемента является продолжением заборной деформирующей поверхности следующего элемента, повернутого на половину величины окружного шага.

Такой технический результат достигается тем, что наружная поверхность режуще-деформирующей протяжки выполнена в форме единой конической поверхности, образующая которой непрерывна по длине, образованной смещением режуще-деформирующих элементов относительно друг друга на половину величины окружного шага, при этом за режуще-деформирующим зубом предыдущего по ходу протяжки режуще-деформирующего элемента расположена канавка последующего элемента.

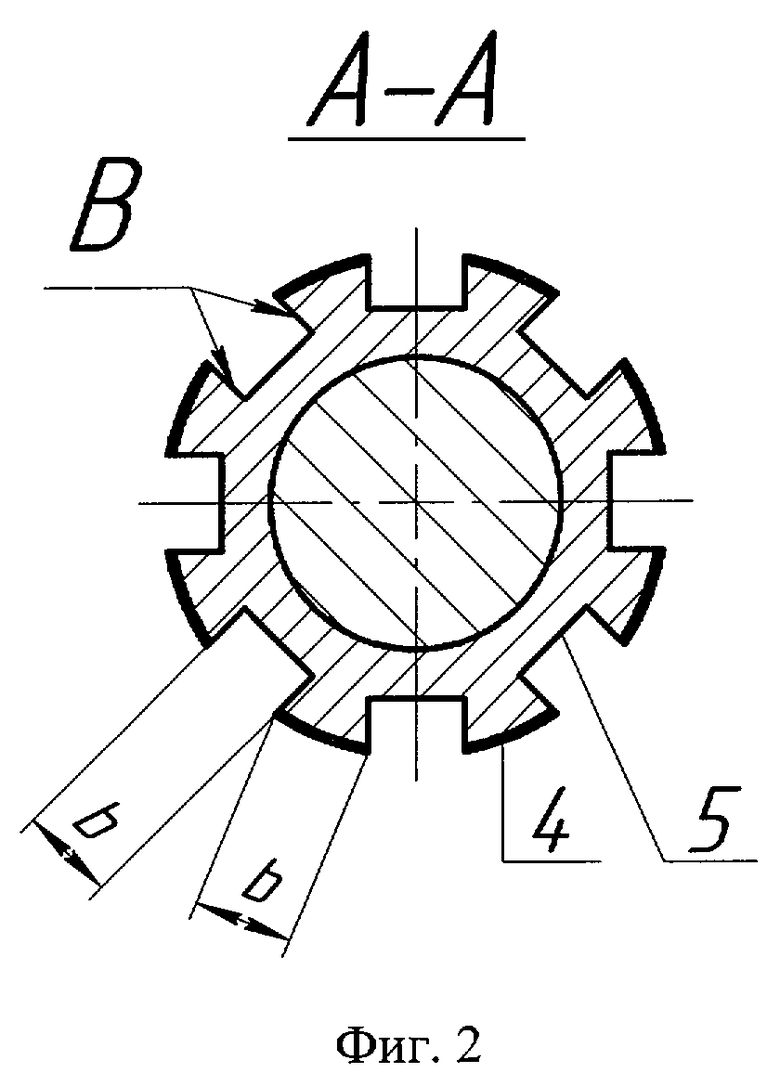

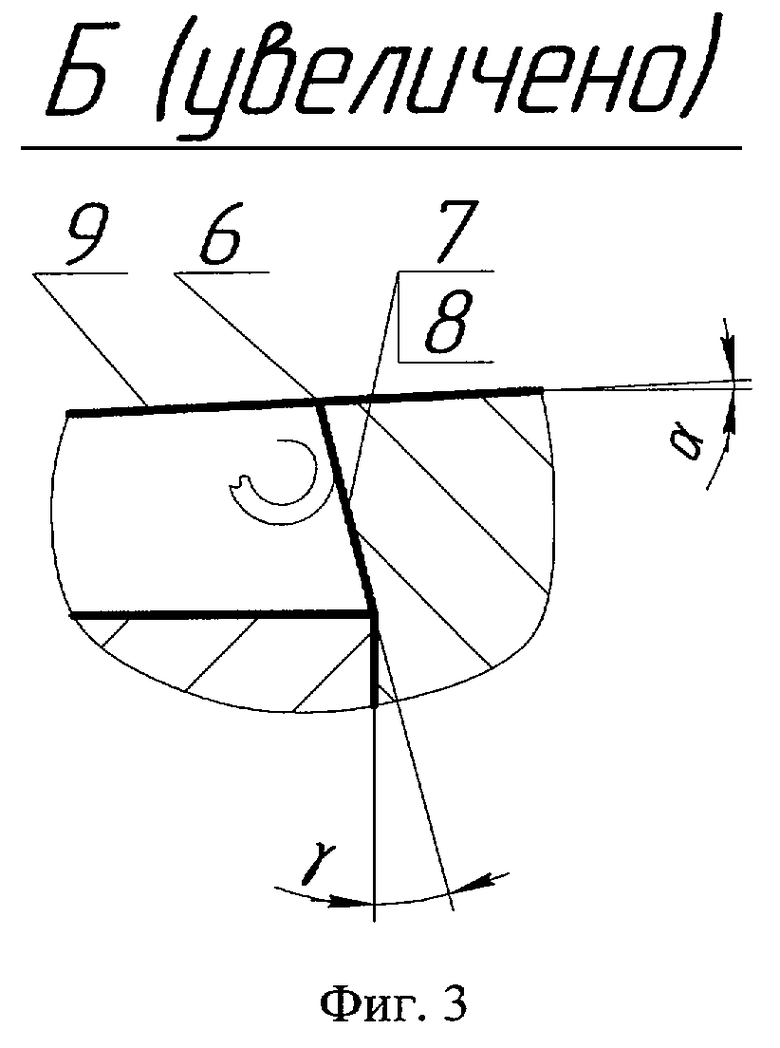

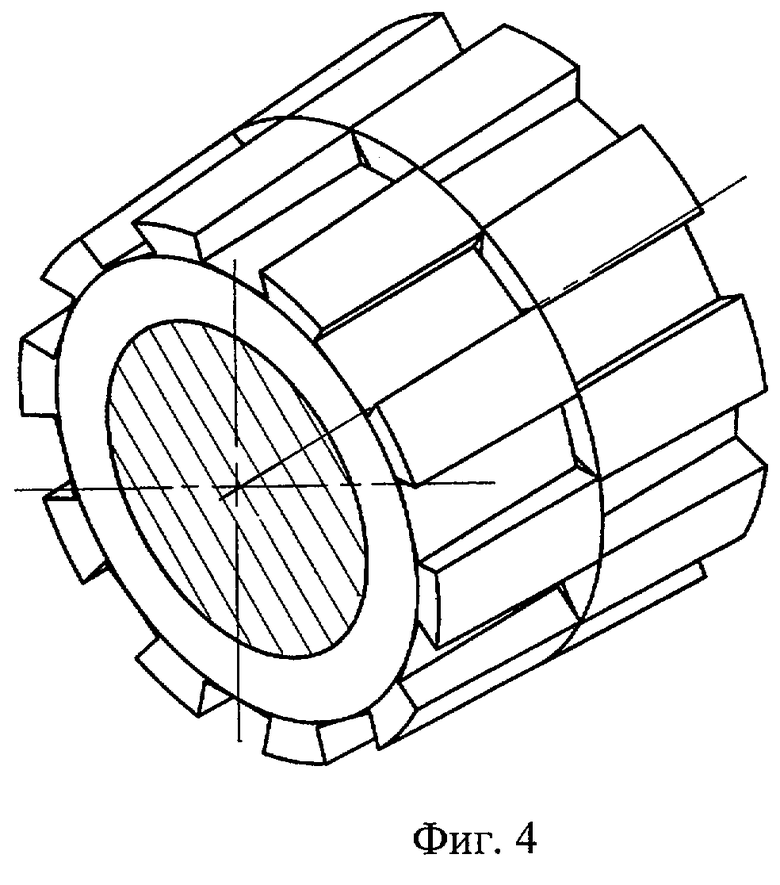

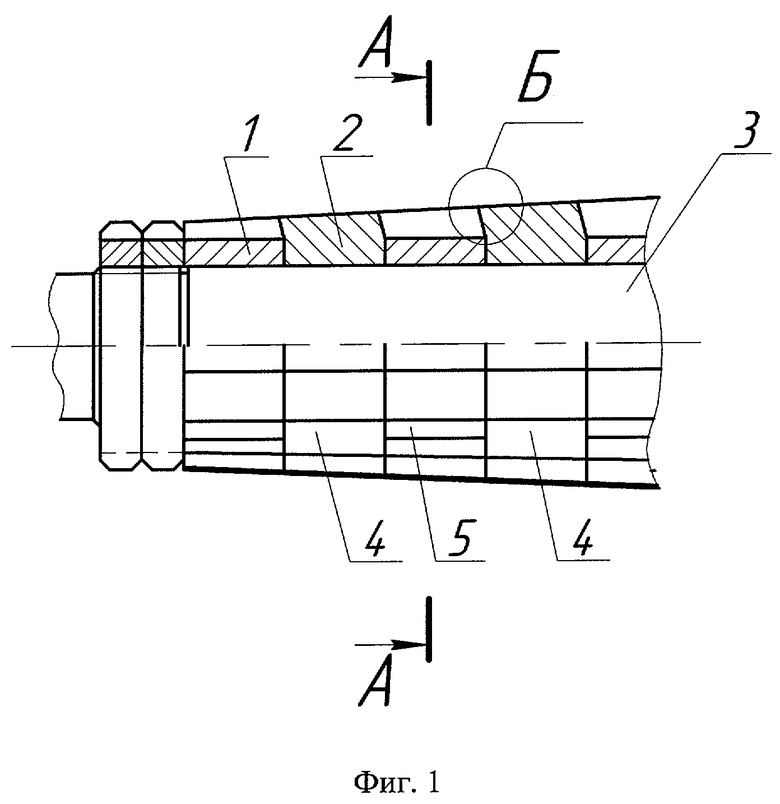

На фиг.1 изображена режуще-деформирующая протяжка; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - узел Б на фиг.1; на фиг.4 - режуще-деформирующая протяжка, аксонометрия.

Протяжка содержит один деформирующий элемент 1 (фиг.1), расположенный первым по ходу работы протяжки, и режуще-деформирующие элементы 2, смонтированные на оправке 3 и расположенные с угловым смещением один относительно другого так, что за режуще-деформирующим зубом 4 (фиг.1, 2) предыдущего по ходу протяжки элемента расположена канавка 5 последующего элемента и, наоборот, за канавкой 5 расположен режуще-деформирующий зуб 4. Режуще-деформирующие зубья 4 и канавки 5 на каждом элементе, представляющем собой кольцо, выполнены одинаковой ширины b (фиг.2), причем боковые поверхности В канавки 5 выполнены параллельными. Передние поверхности 7 (фиг.3) режуще-деформирующих зубьев примыкают к заднему торцу 8 предыдущего по ходу протяжки элемента, причем режущая кромка 6, образованная пересечением передней поверхности 7 с заборным конусом 9 режуще-деформирующего элемента, расположена в месте перехода заборного конуса режуще-деформирующего элемента в задний торец. Кроме того, передняя поверхность 7 и задний торец 8 расположены под углом γ к плоскости, перпендикулярной оси протяжки, который является передним углом. Таким образом, наружная поверхность протяжки представляет собой единую коническую поверхность, образующая которой непрерывна по длине, образованной смещением режуще-деформирующих элементов относительно друг друга на половину величины окружного шага. Кроме того, поверхность заборного конуса 9 каждого режуще-деформирующего элемента является задней поверхностью режущего зуба.

Поскольку у режуще-деформирующих элементов отсутствуют цилиндрическая ленточка и обратный конус, то сокращается длина инструмента в сравнении с элементами с цилиндрической ленточкой и обратным конусом, а следовательно, повышается производительность обработки.

Протяжка работает следующим образом.

Во время рабочего хода протяжки первым в работу вступает деформирующий элемент 1 (фиг.1), который эффективно раздает отверстие и продавливает пазы на обрабатываемой поверхности, упрочняя поверхностный слой в зоне расположения выступов и уменьшая припуск на резание. Затем в работу вступает режуще-деформирующий элемент 2, срезающий режущей кромкой 6 (фиг.3) образованные выступы, причем режущая кромка первого режуще-деформирующего элемента срезает только упруго нагруженный поверхностный слой, а все остальные, начиная со второго, срезают упруго и пластически деформированный поверхностный слой. После прохождения режущей кромки 6 заборный конус 9 продавливает пазы на обрабатываемой поверхности. Далее повторяется процесс срезания образованных на заготовке выступов.

Использование такой конструкции режуще-деформирующих элементов 2 для снятия одинакового по размерам и форме припуска потребует меньших усилий, чем при применении режуще-деформирующих элементов с обратным конусом, вследствие упругопластического нагружения зоны резания. Кроме того, снижается температура в зоне обработки и повышается стойкость режуще-деформирующих элементов.

Предлагаемая конструкция протяжки позволяет расширить технологические возможности за счет обработки отверстий любой неограниченно малой длины, поскольку наружная поверхность протяжки представляет собой единую коническую поверхность, то есть непрерывно расположенные заборные конусы являются также и непрерывными направляющими.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. А.с. СССР 1146149. Деформирующе-режущая протяжка. Кузнецов А.М./А.М.Кузнецов, Ю.М.Уляхин, С.К.Амбросимов. - Московский автомеханический институт. - №3568630/25-08; Заявл. 30.03.83.; Опубл. 23.03.85., Бюл. №11.

2. А.с. СССР 814601. Деформирующе-режущая прошивка. Кузнецов А.М./А.М.Кузнецов, В.В.Клепиков, Ж.К.Джунусбеков. - Завод-Втуз при Московском автомобильном заводе им. И.А.Лихачева. - №2786400/25-08; Заявл. 29.06.79; Опубл. 23.03.81., Бюл. №11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2003 |

|

RU2237552C1 |

| Деформирующе-режущая протяжка | 1988 |

|

SU1634398A1 |

| Деформирующе-режущая протяжка | 1983 |

|

SU1146149A1 |

| Способ деформирующе-режущей обработки и деформирующе-режущая протяжка для его осуществления | 1987 |

|

SU1488183A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| Деформирующе-режущая протяжка | 1989 |

|

SU1682146A1 |

| Деформирующе-режущая протяжка | 1990 |

|

SU1787076A3 |

Изобретение относится к металлообработке и может быть использовано для чистовой обработки цилиндрических отверстий деталей. Протяжка содержит смонтированные на оправке деформирующий элемент и режуще-деформирующие элементы с заборными конусами режуще-деформирующих зубьев. Наружная поверхность протяжки выполнена в форме единой конической поверхности, образующая которой непрерывна по длине, образованной смещением режуще-деформирующих элементов относительно друг друга на половину величины окружного шага. При этом за режуще-деформирующим зубом предыдущего по ходу протяжки режуще-деформирующего элемента расположена канавка последующего элемента. Расширяются технологические возможности. 4 ил.

Режуще-деформирующая протяжка, содержащая смонтированные на оправке деформирующий элемент и режуще-деформирующие элементы с заборными конусами режуще-деформирующих зубьев, отличающаяся тем, что ее наружная поверхность выполнена в форме единой конической поверхности, образующая которой непрерывна по длине, образованной смещением режуще-деформирующих элементов относительно друг друга на половину величины окружного шага, при этом за режуще-деформирующим зубом предыдущего по ходу протяжки режуще-деформирующего элемента расположена канавка последующего элемента.

| Деформирующе-режущая прошивка | 1979 |

|

SU814601A1 |

| СПОСОБ КОМБИНИРОВАННОГО ПРОШИВАНИЯ ШКВОРНЕВЫХ ОТВЕРСТИЙ ПОВОРОТНОГО КУЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065341C1 |

| US 5503506 A1, 02.04.1996. | |||

Авторы

Даты

2005-11-27—Публикация

2004-02-02—Подача