Изобретение относится к машиностроению и может быть использовано для чистовой обработки цилиндрических отверстий деталей.

Известна конструкция протяжки, элементы которой выполняют функцию резания и деформации за счет совмещения задней поверхности режущего зуба с поверхностью заборного конуса деформирующего элемента.

1 Однако применение таких элементов не обеспечивает стабильность срезаемого припуска из-за колебаний припуска (допуска на обрабатываемое отверстие), т.е. при максимальной величине припуска допускается возможность срезания стружки кольцевой формы, что затрудняет процесс резания, приводит к заклиниванию протяжки и ее поломке. Кроме этого, при переточке возникает необходимость перешлифовки как по передней, так и по задней поверхности режущего зуба что приводит к дополнительным затратам

Целью изобретения является повышение качества обрабатываемой поверхности.

Это достигается тем, что рабочий элемент прошивки выполнен в виде наборного блока из рабочих различного диаметра и промежуточных постоянного диаметра дисков равной толщины, расположенных с чередованием и образующих на поверхности элемента выступы и впадины таким образом, что выдерживается постоянная по глубине и ширине впадина на цилиндрическом участке элемента, а на заборном и обратном участках рабочие диски имеют отрицательный задний угол, равный углу конуса соответствующего участка, причем периферийные поверхности рабочих дисков расположены так, что являются частью поверхности соответствующего участка элемента. Повышение стойкости инструмента

со

с

-ч о

00

о

О

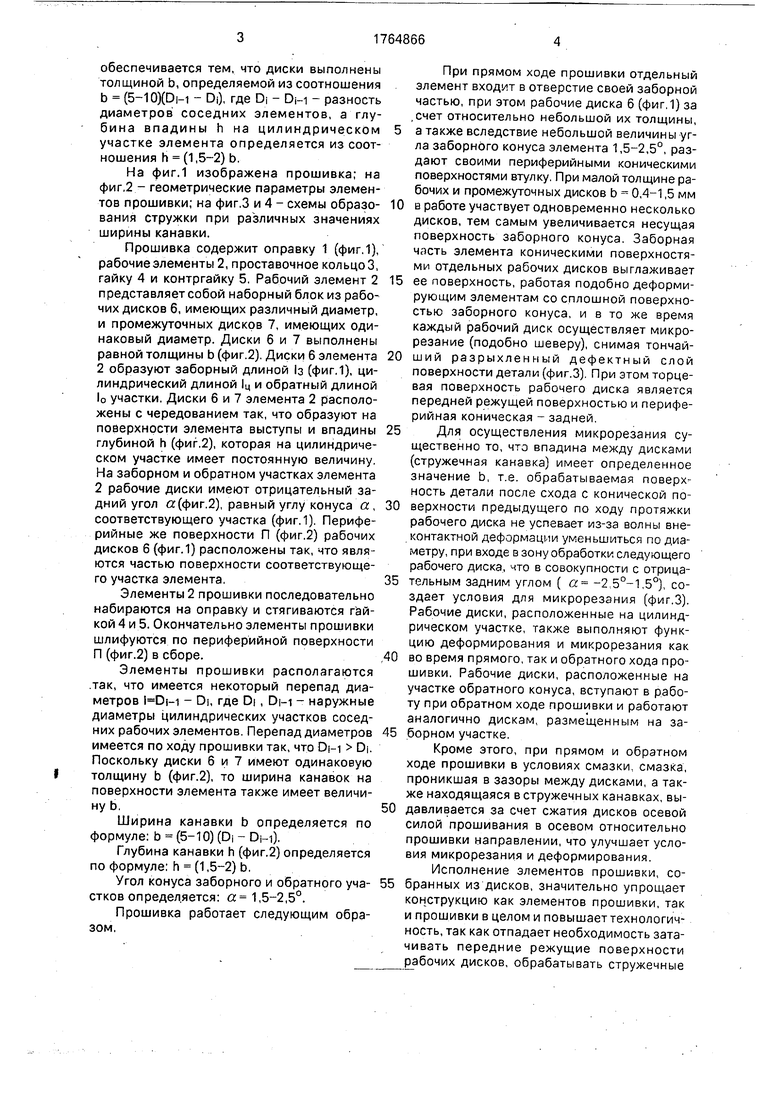

обеспечивается тем, что диски выполнены толщиной Ь, определяемой из соотношения b (5-10)(Оы - D,), где D, - DM - разность диаметров соседних элементов, а глубина впадины h на цилиндрическом участке элемента определяется из соотношения h (1,5-2) b.

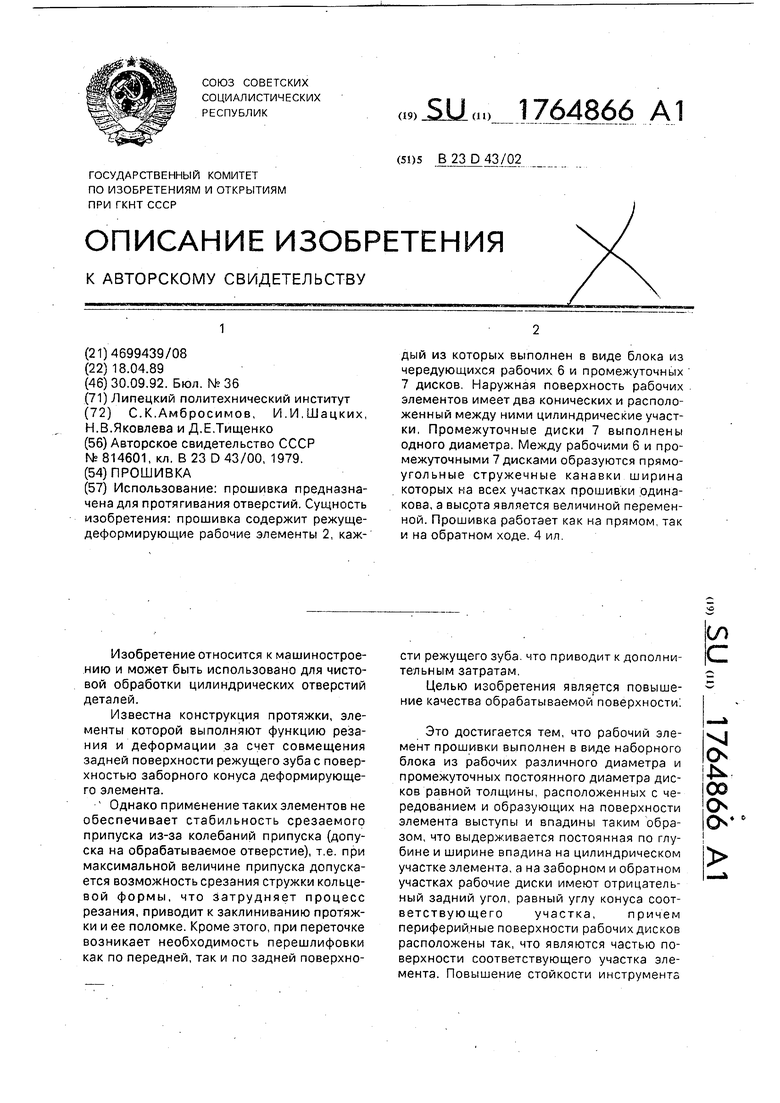

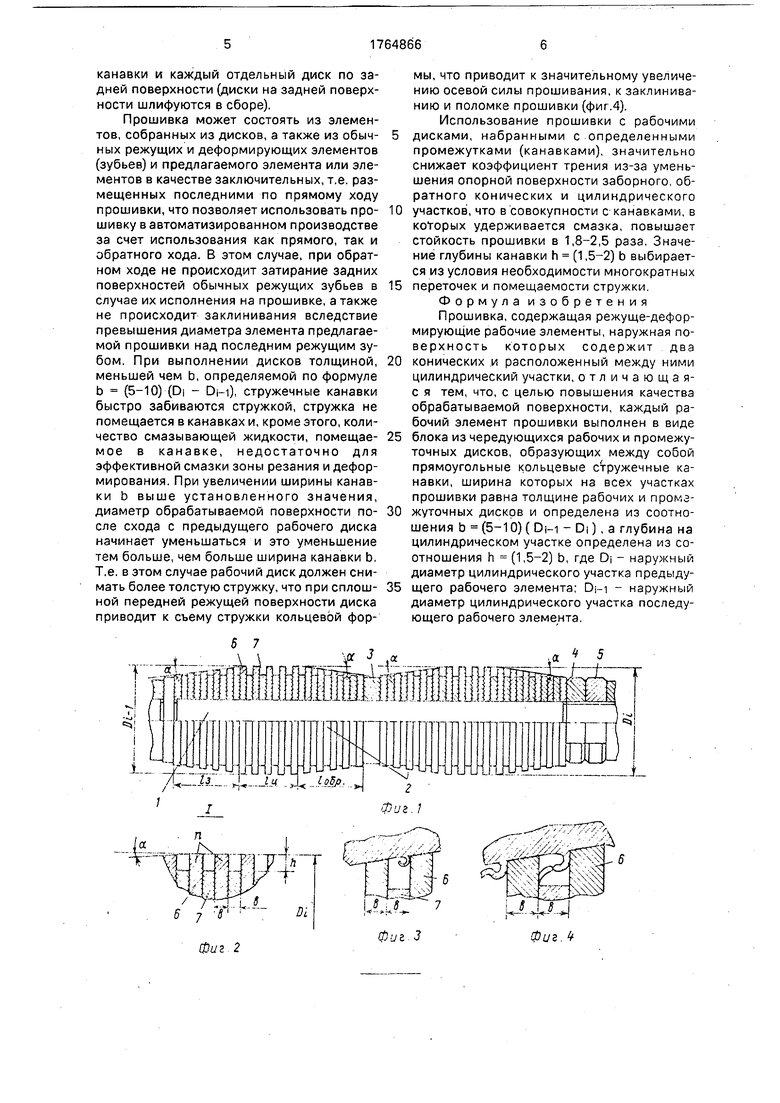

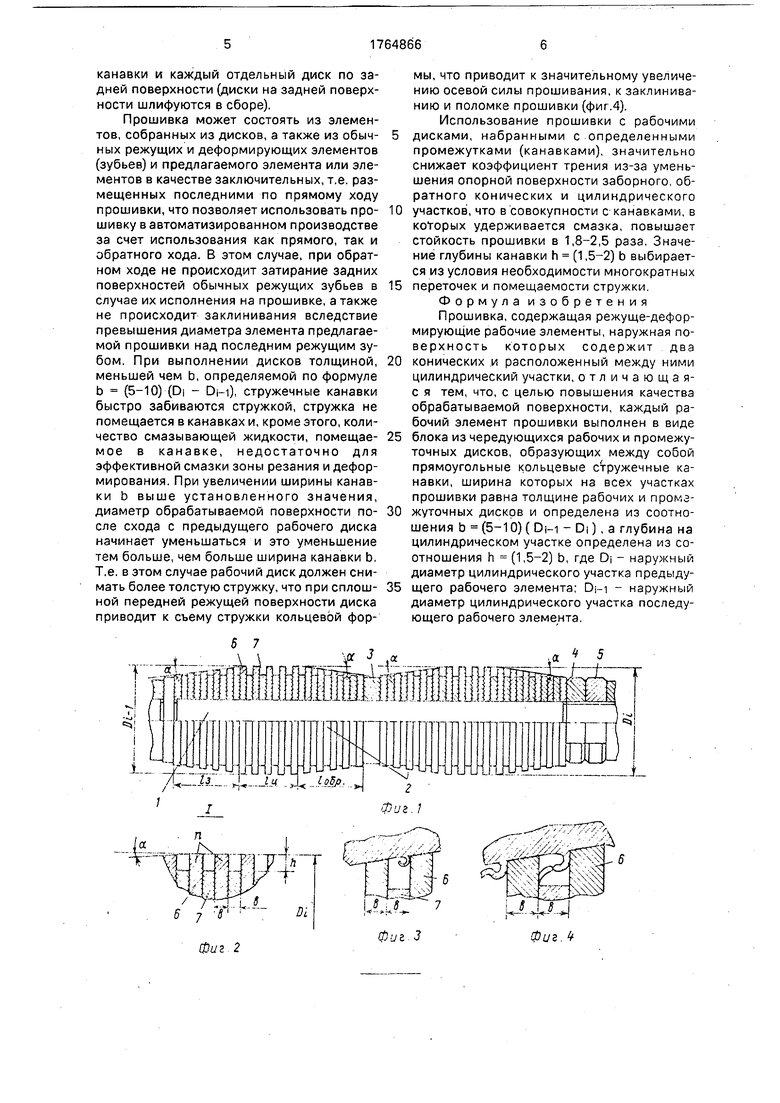

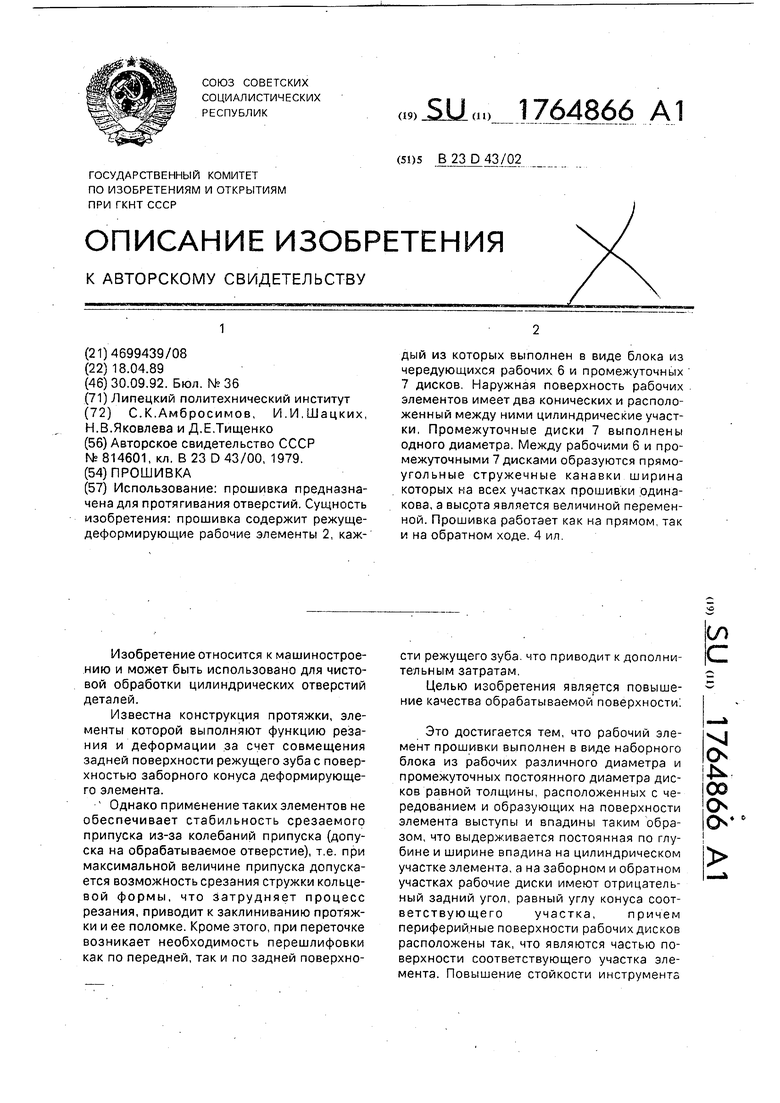

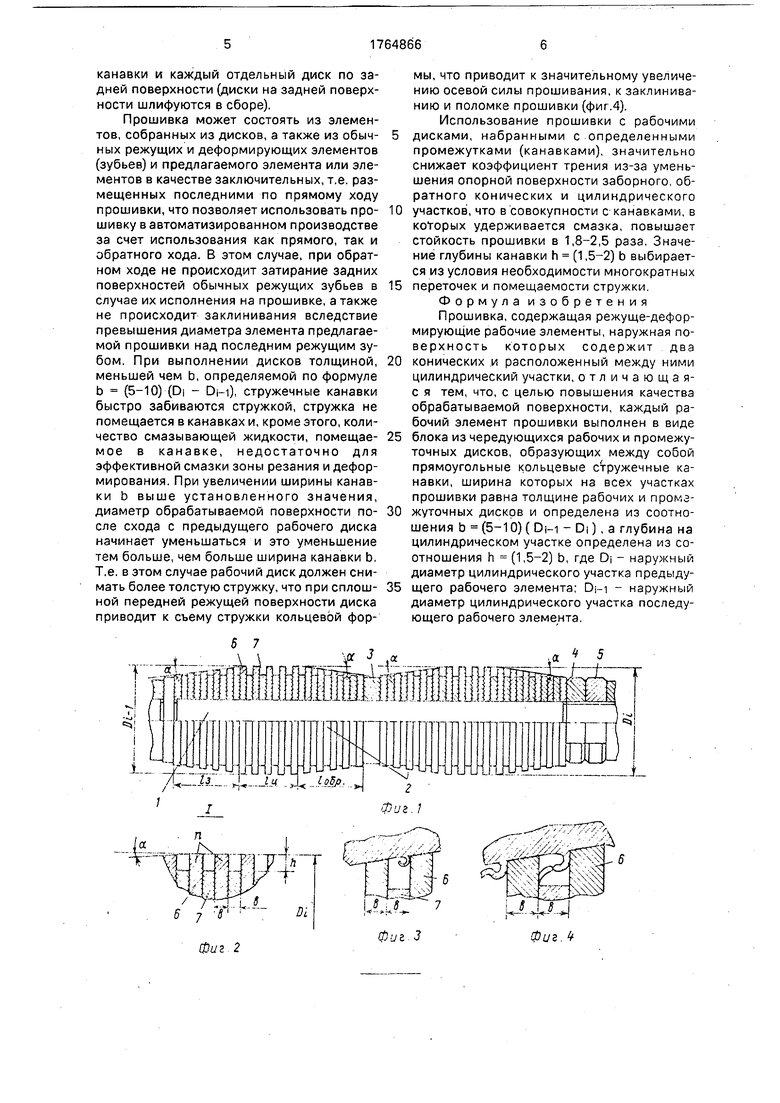

На фиг.1 изображена прошивка; на фиг.2 - геометрические параметры элементов прошивки; на фиг.З и 4 - схемы образо- вания стружки при различных значениях ширины канавки.

Прошивка содержит оправку 1 (фиг.1), рабочие элементы 2, проставочное кольцоЗ, гайку 4 и контргайку 5. Рабочий элемент 2 представляет собой наборный блок из рабочих дисков 6, имеющих различный диаметр, и промежуточных дисков 7, имеющих одинаковый диаметр. Диски 6 и 7 выполнены равной толщины b (фиг.2). Диски 6 элемента 2 образуют заборный длиной з (фиг.1), цилиндрический длиной 1Ц и обратный длиной 10 участки. Диски 6 и 7 элемента 2 расположены с чередованием так, что образуют на поверхности элемента выступы и впадины глубиной h (фиг.2), которая на цилиндрическом участке имеет постоянную величину. На заборном и обратном участках элемента 2 рабочие диски имеют отрицательный задний угол бг(фиг.2), равный углу конуса а, соответствующего участка (фиг.1). Периферийные же поверхности П (фиг.2) рабочих дисков 6 (фиг.1) расположены так, что являются частью поверхности соответствующего участка элемента.

Элементы 2 прошивки последовательно набираются на оправку и стягиваются гайкой 4 и 5. Окончательно элементы прошивки шлифуются по периферийной поверхности П (фиг.2) в сборе.

Элементы прошивки располагаются так, что имеется некоторый перепад диаметров 0м - DI, где Di, DM - наружные диаметры цилиндрических участков соседних рабочих элементов. Перепад диаметров имеется по ходу прошивки так, что DM DI. Поскольку диски 6 и 7 имеют одинаковую толщину b (фиг.2), то ширина канавок на поверхности элемента также имеет величину Ь.

Ширина канавки b определяется по формуле; b (5-10) (D, - DM).

Глубина канавки h (фиг.2) определяется по формуле; h (1,5-2) b.

Угол конуса заборного и обратного уча- стков определяется: ,5-2,5°.

Прошивка работает следующим образом,

При прямом ходе прошивки отдельный элемент входит в отверстие своей заборной частью, при этом рабочие диска 6 (фиг.1) за счет относительно небольшой их толщины, а также вследствие небольшой величины угла заборного конуса элемента 1,5-2,5°, раздают своими периферийными коническими поверхностями втулку. При малой толщине рабочих и промежуточных дисков b 0,4-1,5 мм в работе участвует одновременно несколько дисков, тем самым увеличивается несущая поверхность заборного конуса. Заборная часть элемента коническими поверхностями отдельных рабочих дисков выглаживает ее поверхность, работая подобно деформирующим элементам со сплошной поверхностью заборного конуса, и в то же время каждый рабочий диск осуществляет микрорезание (подобно шеверу), снимая тончайший разрыхленный дефектный слой поверхности детали (фиг.З) При этом торцевая поверхность рабочего диска является передней режущей поверхностью и периферийная коническая - задней

Для осуществления микрорезания существенно то, что впадина между дисками (стружечная канавка) имеет определенное значение Ь, т.е. обрабатываемая поверхность детали после схода с конической поверхности предыдущего по ходу протяжки рабочего диска не успевает из-за волны вне- контактной деформации уменьшиться по диаметру, при входе в зону обработки следующего рабочего диска, что в совокупности с отрицаельным задним углом ( а -2 5°-1 5°), создает условия для микрорезания (фиг.З). Рабочие диски, расположенные на цилиндрическом участке, также выполняют функцию деформирования и микрорезания как во время прямого, так и обратного хода прошивки. Рабочие диски, расположенные на частке обратного конуса, вступают в рабоу при обратном ходе прошивки и работают налогично дискам, размещенным на заборном участке.

Кроме этого, при прямом и обратном оде прошивки в условиях смазки смазка, проникшая в зазоры между дисками, а таке находящаяся в стружечных канавках, выавливается за счет сжатия дисков осевой илой прошивания в осевом относительно прошивки направлении, что улучшает условия микрорезания и деформирования.

Исполнение элементов прошивки, соранных из дисков, значительно упрощает конструкцию как элементов прошивки, так прошивки в целом и повышает технологичность, так как отпадает необходимость затаивать передние режущие поверхности рабочих дисков, обрабатывать стружечные

канавки и каждый отдельный диск по задней поверхности (диски на задней поверхности шлифуются в сборе).

Прошивка может состоять из элементов, собранных из дисков, а также из обычных режущих и деформирующих элементов (зубьев) и предлагаемого элемента или элементов в качестве заключительных, т.е. размещенных последними по прямому ходу прошивки, что позволяет использовать прошивку в автоматизированном производстве за счет использования как прямого, так и обратного хода. В этом случае, при обратном ходе не происходит затирание задних поверхностей обычных режущих зубьев в случае их исполнения на прошивке, а также не происходит заклинивания вследствие превышения диаметра элемента предлагаемой прошивки над последним режущим зубом. При выполнении дисков толщиной, меньшей чем Ь, определяемой по формуле b (5-10) (Di - DI-I), стружечные канавки быстро забиваются стружкой, стружка не помещается в канавках и, кроме этого, количество смазывающей жидкости, помещаемое в канавке, недостаточно для эффективной смазки зоны резания и деформирования. При увеличении ширины канавки b выше установленного значения, диаметр обрабатываемой поверхности после схода с предыдущего рабочего диска начинает уменьшаться и это уменьшение тем больше, чем больше ширина канавки b Т.е. в этом случае рабочий диск должен снимать более толстую стружку, что при сплошной передней режущей поверхности диска приводит к съему стружки кольцевой формы, что приводит к значительному увеличению осевой силы прошивания, к заклиниванию и поломке прошивки (фиг 4).

Использование прошивки с рабочими

дисками, набранными с определенными промежутками (канавками), значительно снижает коэффициент трения из-за уменьшения опорной поверхности заборного обратного конических и цилиндрического

участков, что в совокупности с канавками, в которых удерживается смазка, повышает стойкость прошивки в 1,8-2,5 раза Значение глубины канавки h (1,5-2) b выбирается из условия необходимости многократных

переточек и помещаемости стружки Формула изобретения Прошивка, содержащая режуще-деформирующие рабочие элементы, наружная поверхность которых содержит два

конических и расположенный между ними цилиндрический участки, отличающая- с я тем, что, с целью повышения качества обрабатываемой поверхности, каждый рабочий элемент прошивки выполнен в виде

блока из чередующихся рабочих и промежуточных дисков, образующих между собой прямоугольные кольцевые стружечные канавки, ширина которых на всех участках прошивки равна толщине рабочих и промзжуточных дисков и определена из соотношения b (5-10)( DM - Di) , а глубина на цилиндрическом участке определена из соотношения h (1,5-2) b, где D, - наружный диаметр цилиндрического участка предыдущего рабочего элемента D,-i - наружный диаметр цилиндрического участка последующего рабочего элемента

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2003 |

|

RU2237552C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478025C1 |

| Деформирующе-режущая протяжка | 1990 |

|

SU1787076A3 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И КАЛИБРОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩИМ ИНСТРУМЕНТОМ | 2011 |

|

RU2474486C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

Использование: прошивка предназначена для протягивания отверстий. Сущность изобретения: прошивка содержит режуще- деформирующие рабочие элементы 2, каждый из которых выполнен в виде блока из чередующихся рабочих 6 и промежуточных 7 дисков Наружная поверхность рабочих элементов имеет два конических и расположенный между ними цилиндрические участки, Промежуточные диски 7 выполнены одного диаметра. Между рабочими 6 и промежуточными 7 дисками образуются прямо- угольные стружечные канавки ширина которых на всех участках прошивки одинакова, а высота является величиной переменной. Прошивка работает как на прямом так и на обратном ходе 4 ил

5 7

} J

4 -

фиг 2

tiljt 3

Фиг 4

| Деформирующе-режущая прошивка | 1979 |

|

SU814601A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-04-18—Подача