Изобретение относится к области зубообработки инструментом - долбяком зубчатых реек в условиях обката и может быть использовано для создания станочного оборудования для нарезания реек с арочной формой зуба.

Известен зубодолбежный станок для нарезания зубьев зубчатых реек (Производство зубчатых колос. Справочник. Под общ. ред. Б.А.Тайца - 3-е издание. М.: Машиностроение, 1990, с.152-154), содержащий станину и стол со средствами установки и закрепления нарезаемой рейки, салазки, несущие корпус с размещенным в нем инструментальным шпинделем, на котором закреплен долбяк. Станок снабжен механизмами обкатных перемещений: поступательного -стола и вращательного - инструментального шпинделя, а также механизмами: возврата стола в исходное положение, совершения двойных ходов инструмента, отскока долбяка от обрабатываемой поверхности в конце его рабочего хода и обеспечения поперечной подачи долбяка.

Недостатком известного станка является невозможность осуществить нарезание на нем реек с арочными зубьями.

Техническим результатом изобретения является расширение технологических возможностей станка за счет обработки реек с арочными зубьями.

Указанный технический результат достигается тем, что станок, содержащий станину, стол со средствами установки и закрепления нарезаемой рейки, салазки, несущие корпус с размещенным в нем инструментальным шпинделем, систему программного управления, дополнительно содержит размещенный на салазках качающийся суппорт с осью качания, установленной перпендикулярно рабочей плоскости стола и совмещенной с центром кривизны нарезаемых зубьев, причем суппорт снабжен прямолинейными направляющими и ответными, содержит корпус шпинделя, а шпиндель размещен в телескопической поворотной гильзе, расположенной в корпусе шпинделя, при этом ось вращения шпинделя установлена эксцентрично относительно оси вращения гильзы, а также размещенные на станине, салазках, суппорте и корпусе шпинделя первичные преобразователи импульсов перемещений соответственно стола, качающегося суппорта, корпуса шпинделя и поворотов шпинделя и гильзы.

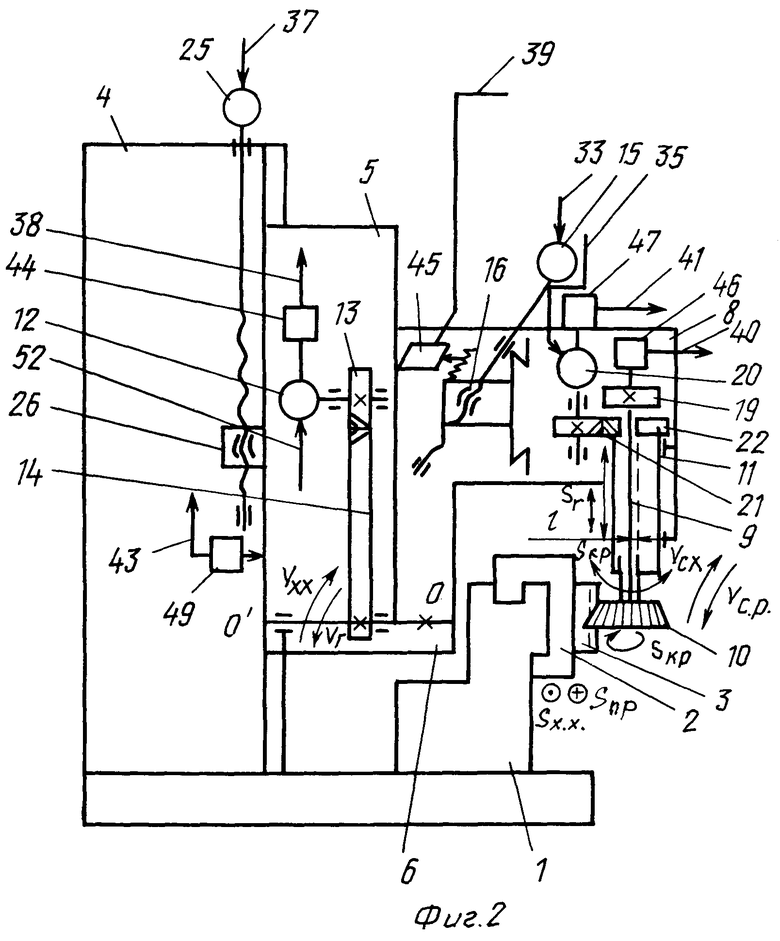

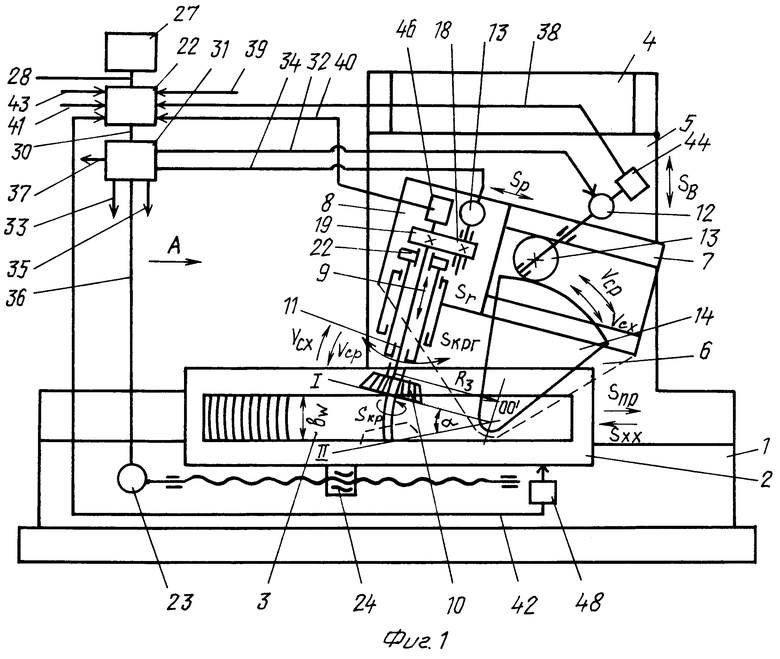

На фиг.1 представлена кинематическая схема станка, вид спереди; на фиг.2 - то же, вид сбоку.

Станок содержит станину 1 (фиг.1), на которой размещен стол 2 со средствами установки и закрепления нарезаемой рейки 3. На станине 1 смонтирована стойка 4 и размещенные на ней салазки 5, несущие качающийся суппорт 6 с осью качения ОО', установленной перпендикулярно рабочей плоскости стола и совмещенной с центром кривизны нарезаемых арочных зубьев. Суппорт 6 снабжен прямолинейными направляющими 7, а ответные им выполнены на корпусе 8 шпинделя 9, несущего долбяк 10, шпиндель 9 размещен в эксцентриковой телескопической поворотной гильзе 11. При этом ось вращения шпинделя 9 установлена с эксцентриситетом е относительно оси вращения гильзы 11.

Привод суппорта 6, обеспечивающий его качательное перемещение со скоростями холостого Vсх и рабочего Vср движений, состоит из электродвигателя 12, зубчатой беззазорной пары: шестерни 13 и зубчатого сектора 14.

Привод возвратно-поступательного перемещения по прямолинейным направляющим 7 корпуса 8 шпинделя, обеспечивающий регулирование величины радиуса Rз кривизны нарезаемых зубьев, состоит из электродвигателя 15 и шарико-винтовой передачи (ШВП) 16.

Привод обкатного перемещения долбяка 10 со скоростью подачи Sкр состоит из электродвигателя 17, беззазорной зубчатой пары: шестерни 18 и колеса 19.

Поворотное перемещение гильзы 11 со скоростью подачи Sкрг обеспечивается приводом, состоящим из электродвигателя 20 и беззазорной зубчатой пары: шестерни 21 и колеса 22, жестко связанного с гильзой 11.

Делительное движение нарезаемой рейки 3 со скоростями подачи холостого хода Sхх и рабочего перемещения Sпр осуществляется приводом стола 2, состоящим из электродвигателя 23 и шарико-винтовой передачи (ШВП) 24. Установочное перемещение салазок 5 в вертикальном направлении со скоростью подачи Sв обеспечивается приводом, включающим электродвигатель 25 и ШВП26.

Станок для его управления имеет систему числового программного управления (ЧПУ), которая включает в себя программатор (задатчик) 27, связанный посредством функционального канала 28 с компаратором (устройство сравнения) 29. Компаратор 29 через канал 30 передачи управляющей информации связан с многофункциональным усилителем 31, управляющие импульсы которого посредством функциональных каналов 32, 33, 34, 35, 36 и 37 могут передаваться соответственно на электродвигатели 12, 15, 17, 20, 23 и 25.

Кроме того, компаратор 29 соединен связями 38, 39, 40, 41, 42, 43, контролируемыми первичными преобразователями 44, 45, 46, 47, 48 и 49 соответственно карательного перемещения суппорта 6, возвратно-поступательного регулировочного перемещения корпуса шпинделя 8, фазовых положений соответственно шпинделя 9, гильзы 11, делительного движения стола 2 и установочного перемещения салазок 5.

Станок для нарезания реек работает следующим образом. На стол 2 станка устанавливается и закрепляется заготовка нарезаемой зубчатой рейки 3 с заданными параметрами: модуль, R - радиус кривизны арочных зубьев, их ширина bw, число зубьев, скорость рабочего Vср и холостого Vсх ходов долбяка, амплитуда качания передней плоскости долбяка, задаваемой величиной центрального угла α в положениях I и II, величины взаимозависимых дискретных подач обкатных движений заготовки Sпр и инструмента Sкр, а также количество проходов и скорость холостого хода стола Sхх, материал, точность и др.

По команде от системы ЧПУ управляются приводы стола 2 станка, обкатного перемещения долбяка 10, качательного перемещения суппорта 6 таким образом, чтобы реализовать станочное зацепление долбяка 10 с рейкой 3. Для этого программатором 27 задаются скоростные параметры стола 2, долбяка 10 и суппорта 6, а также приводов возвратно-поступательных перемещений корпуса 8 шпинделя, поворотного перемещения гильзы 11 и возвратно-поступательного перемещения салазок 5. Сформированная программатором 27, например, в цифровом виде информация посредством функционального канала связи 28 передается на компаратор 29, где вырабатываются управляющие импульсы, направляемые через канал 30 на многофункциональный усилитель 31. От усилителя 31 импульсы передаются по функциональным каналам связи 32, 33, 34, 35, 36 и 37 на исполнительные механизмы, приводимые соответственно электродвигателями 12, 15, 17, 20, 23 и 25.

Перед нарезанием по программе совмещается ОС6 ОО' качания суппорта 6 со срединной осью симметрии арочных зубьев рейки 3 путем вертикального перемещения со скоростью Sв салазок 5 по направляющим 13 стойки 4, а также устанавливается заданный радиус кривизны зубьев Rз путем регулировочного возвратно-поступательного перемещения со скоростью Sр корпуса 8 шпинделя станка по направляющим 7 суппорта 6.

Кроме этого, осуществляется совмещение плоскости передней поверхности долбяка 10 с плоскостью, переходящей через ось ОО' вращения суппорта 6 за счет осевого перемещения телескопической гильзы 11 в направляющих корпуса 8 со скоростью Sг от отдельного электродвигателя (привод не показан).

В процессе нарезания стол 2 совместно с заготовкой рейки 3 совершает согласованное обкатное перемещение со скоростью Sпр, а долбяк 10 одновременно совершает вращательное движение со скоростью Sкр.

Долбяк 10 совершает карательные перемещения с фазовой амплитудой α по плоской дуге окружности радиусом Rз в направлении рабочего хода со скоростью Vср и направлении холостого хода со скоростью Vсх при отводе долбяка 10 в исходное положение. В конце каждого рабочего хода долбяка с целью уменьшения трения по задней поверхности долбяк 10 совершает отскок от обработанной поверхности зуба рейки 3 путем разворота на некоторый угол со скоростью Sкрг телескопической гильзы 11.

Для нарезания прямых зубьев рейки 3 ось инструментального шпинделя 9 устанавливается путем разворота относительно оси ОО' суппорта 6 перпендикулярно относительно срединной оси симметрии арочных зубьев. А движение резания при этом обеспечивается возвратно-поступательным перемешением гильзы со скоростью Sг осевого перемещения от отдельного электродвигателя (привод не показан).

Величина скорости рабочего Vср и холостого Vсх ходов качательного перемещения суппорта 6, а также величина его фазовой амплитуды перемещения α контролируются первичным преобразователем импульсов 44, информация от которого по каналу обратной связи передается на компаратор 29, по величине и знаку рассогласования в нем вырабатываются управляющие импульсы, передаваемые по каналу связи 30 на усилитель 31. Управляющие сигналы от усилителя 31 по каналу связи 32 передается на электродвигатель 12 привода суппорта 6.

Информация контроля о согласованных дискретных возвратно-поступательных перемещениях стола 2 со скоростями Sпр и Sхх и вращательного перемощения долбяка 10 со скоростью Sкр, получаемая посредством первичных преобразователей импульсов соответственно 48 и 46 по каналам обратной связи 42 и 40 передается на компаратор 29. Выработанные в компараторе 29 соответствующие управляющие импульсы после усиления передаются по каналам связи 36 и 34 на электродвигатели соответственно 23 и 17 приводов стола 2 и шпинделя 9.

Фазовое перемещение гильзы 11 со скоростью Sкрг контролируется первичным преобразователем импульсов 47, информация от которого по каналу обратной связи 41 передается на компаратор 29, где вырабатывается управляющий сигнал, и после его усиления по каналу связи 35 направляется на электродвигатель 20 привода гильзы 11.

Величина регулировочного возвратно-поступательного перемещения со скоростью Sp корпуса шпинделя 8 контролируется первичным преобразователем импульсов 45, полученная информация от которого по каналу обратной связи 39 передается на компаратор 29, где вырабатывается управляющий импульс, направляемый после усиления по каналу связи 33 на электродвигатель 15 привода корпуса шпинделя 8.

Величина установочного возвратно-поступательного перемещения со скоростью Sв салазок 5 контролируется первичным преобразователем импульсов 49. Измеренная информация по каналу обратной связи 43 передается на компаратор 21, от которого управляющий импульс после усиления передачи по каналу связи 37 на электродвигатель 25 привода салазок 5.

Применение в конструкции зубодолбежного станка качающегося суппорта; корпуса инструментального шпинделя, перемещаемого по прямолинейным направляющим суппорта для изменения радиуса кривизны нарезаемых арочных зубьев; системы программного управления формообразующих регулировочных и установочных перемещений исполнительных органов, а также поворотной эксцентриковой гильзы для осуществления отскока долбяка, позволяет нарезать рейки как с прямыми, так и с арочными зубьями, что расширяет технологические возможности станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2076023C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБА | 1993 |

|

RU2068322C1 |

| Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями | 1987 |

|

SU1710228A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2010 |

|

RU2454303C2 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

Изобретение относится к области машиностроения, созданию станочного оборудования для нарезания реек с арочной формой зуба. Станок содержит станину, стол со средствами установки и закрепления нарезаемой рейки, салазки, несущие корпус с размещенным в нем инструментальным шпинделем, и систему программного управления. Для расширения технологических возможностей он дополнительно содержит размещенный на салазках качающийся суппорт с осью качания, установленной перпендикулярно рабочей плоскости стола и совмещенной с центром кривизны нарезаемых зубьев. Причем суппорт снабжен прямолинейными направляющими и ответными, содержит корпус шпинделя, а шпиндель размещен в телескопической поворотной гильзе, расположенной в корпусе шпинделя. При этом ось вращения шпинделя установлена эксцентрично относительно оси вращения гильзы. Станок содержит также размещенные на станине, салазках, суппорте и корпусе шпинделя первичные преобразователи импульсов перемещений соответственно стола, качающегося суппорта, корпуса шпинделя и поворотов шпинделя и гильзы. 2 ил.

Зубодолбежный станок для нарезания реек методом обката, содержащий станину, стол со средствами установки и закрепления нарезаемой рейки, салазки, несущие корпус с размещенным в нем инструментальным шпинделем, и систему программного управления, отличающийся тем, что станок дополнительно содержит размещенный на салазках качающийся суппорт с осью качания, установленной перпендикулярно рабочей плоскости стола и совмещенной с центром кривизны нарезаемых зубьев, причем суппорт снабжен прямолинейными направляющими, а ответные содержит корпус шпинделя, а шпиндель размещен в телескопической поворотной гильзе, расположенной в корпусе шпинделя, при этом ось вращения шпинделя установлена эксцентрично относительно оси вращения гильзы, а также размещенные на станине, салазках, суппорте и корпусе шпинделя первичные преобразователи импульсов перемещений соответственно стола, качающегося суппорта, корпуса шпинделя и поворотов шпинделя и гильзы.

| Производство зубчатых колес | |||

| Справочник | |||

| Под ред | |||

| Тайц Б.А., 3-е издание | |||

| - М.: Машиностроение, 1990, с.152-154 | |||

| Способ нарезания зубьев на рейках на зубодолбежных станках обкаткой | 1959 |

|

SU129460A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБА | 1993 |

|

RU2068322C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2076023C1 |

| US 3722359 A, 27.03.1973. | |||

Авторы

Даты

2004-10-10—Публикация

2002-09-13—Подача