Изобретение относится, к области машиностроения и может быть использовано для нарезания криволинейных (арочных) по длине зубьев цилиндрических колес.

Цель изобретения - упрощение конструкции станка за счет сокращения кинематических цепей.

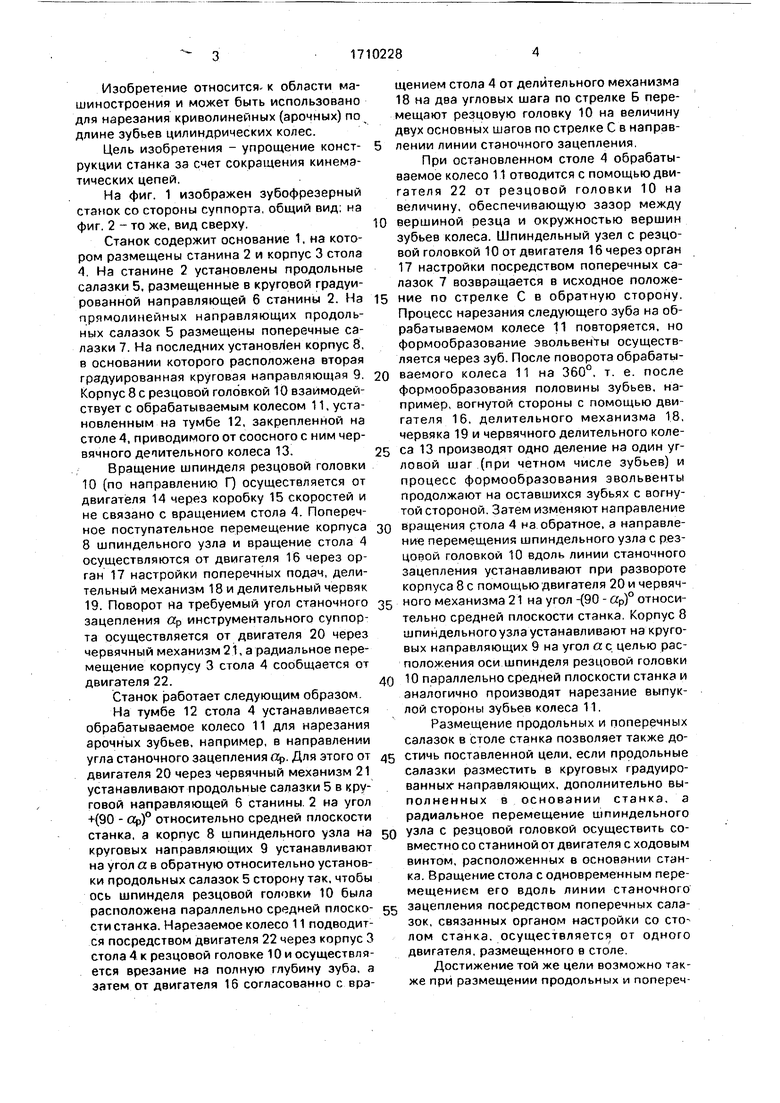

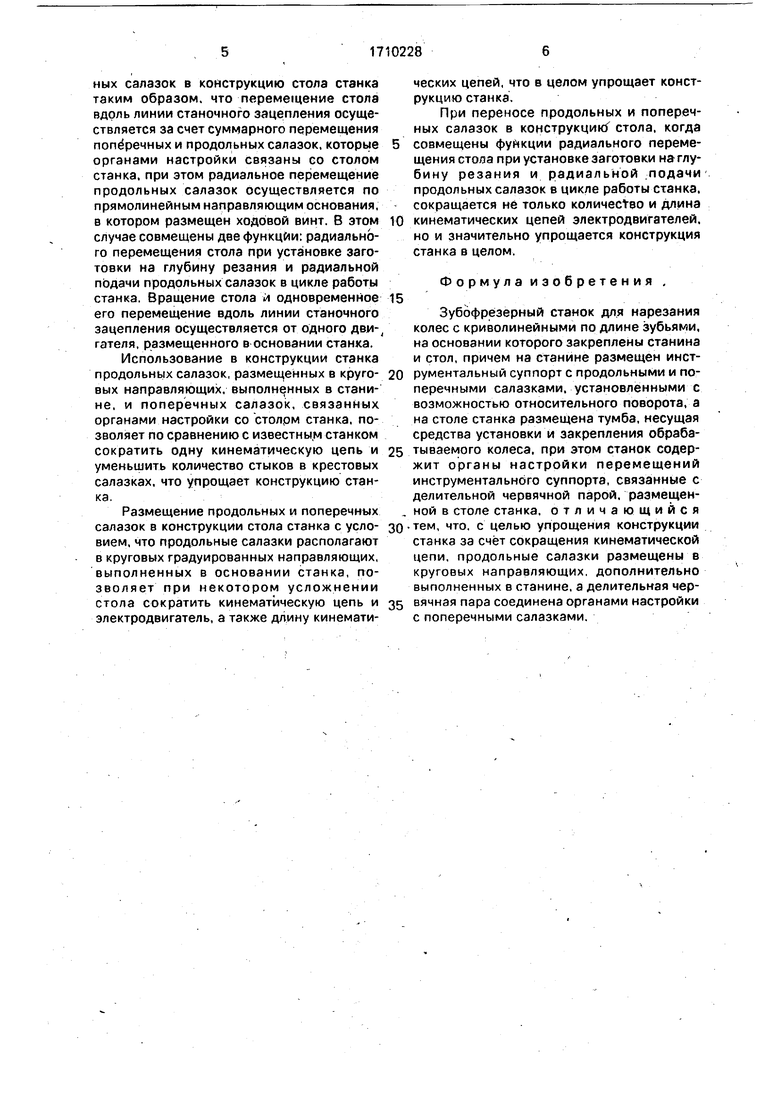

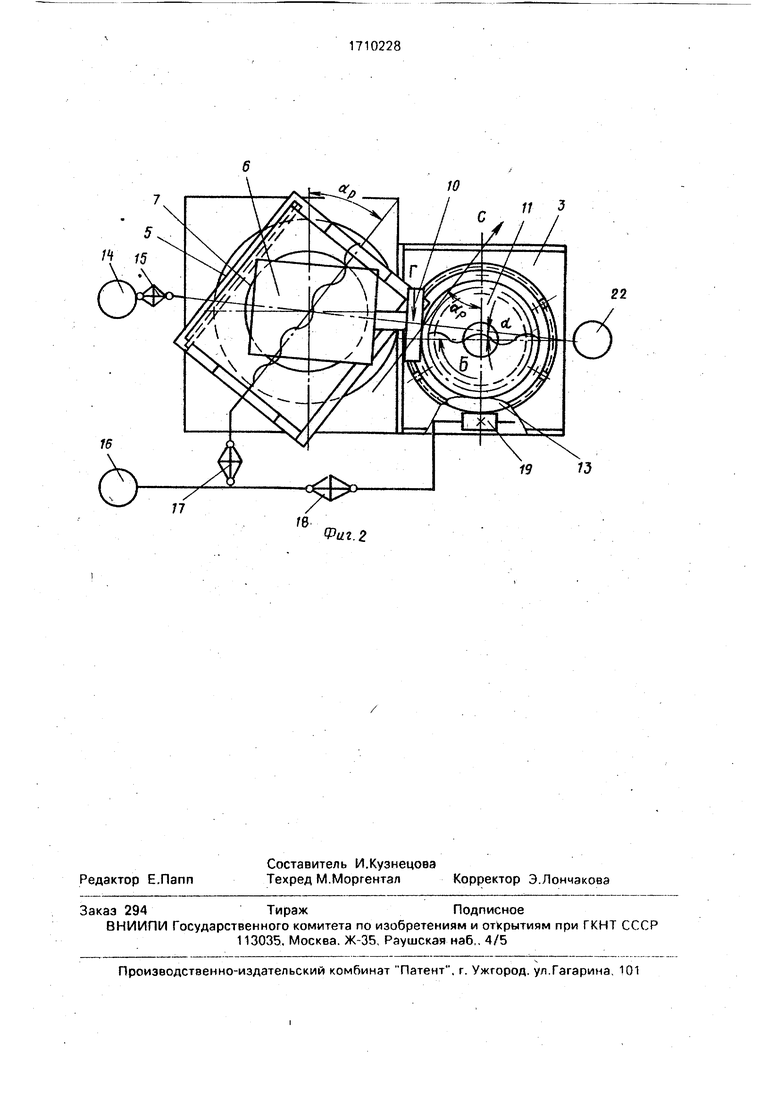

На фиг. 1 изображен зубофрезерный станок со стороны суппорта, общий вид; на фиг. 2 - то же, вид сверху.

Станок содержит основание 1, на котором размещены станина 2 и корпус 3 стола 4. На станине 2 установлены продольные салазки 5, размещенные в круговой градуированной направляющей 6 станины 2. На прямолинейных направляющих продольных салазок 5 размещены поперечные салазки 7. На последних установлен корпус 8, в основании которого расположена вторая градуированная круговая направляющая 9. Корпус 8 с резцовой головкой 10 взаимодействует с обрабатываемым колесом 11, установленным на тумбе 12, закрепленной на столе 4, приводимого от соосного с ним червячного депительного колеса 13.

Вращение шпинделя резцовой головки 10 (по направлению Г) осуществляется от двигателя 14 через коробку 15 скоростей и не связано с враи;ением стола 4. Поперечное поступательное перемещение корпуса В шпиндельного узла и вращение стола 4 осуществляются от двигателя 16 через орган 17 настройки поперечных подач, делительный механизм 18 и делительный червяк 19. Поворот на требуемый угол станочного зацепления ctp инструментального суппорта осуществляется от двигателя 20 через червячный механизм 21, а радиальное перемещение корпусу 3 стола 4 сообщается от двигателя 22.

Станок работает следующим образом.

На тумбе 12 стола 4 устанавливается обрабатываемое колесо 11 для нарезания арочных зубьев, например, в направлении угла станочного зацепления (Хр. Для этого от двигателя 20 через червячный механизм 21 устанавливают продольные салазки 5 в круговой направляющей б станины. 2 на угол -|-(90 - Ор) относительно средней плоскости станка, а корпус 8 шпиндельного узла на круговых направляющих 9 устанавливают на угол а в обратную относительно установки продольных салазок 5 сторону так, чтобы ось шпинделя резцовой головки 10 была расположена параллельно средней плоскости станка. Нарезаемое колесо 11 подводится посредством двигателя 22 через корпус 3 стола 4 к резцовой головке 10 и осуществляется врезание на полную глубину зуба, а затем от двигателя 16 согласованно с вращением стола 4 от делительного механизма 18 на два угловых шага по стрелке Б перемещают резцовую головку 10 на величину двух основных шагов по стрелке С в направлении линии станочного зацепления.

При остановленном столе 4 обрабатываемое колесо 11 отводится с помощью двигателя 22 от резцовой головки 10 на величину, обеспечивающую зазор между

0 вершиной резца и окружностью вершин зубьев колеса. Шпиндельный узел с резцовой головкой 10 от двигателя 16 через орган 17 настройки посредством поперечных салазок 7 возвращается в исходное положение по стрелке С в обратную сторону. Процесс нарезания следующего зуба на обрабатываемом колесе 11 повторяется, но формообразование эвольвенты осуществляется через зуб. После поворота обрабатываемого колеса 11 на 360°, т. е. после формообразования половины зубьев, например, вогнутой стороны с помощью двигателя 16, делительного механизма 18, червяка 19 и червячного делительного колеса 13 производят одно деление на один угловой шаг (при четном числе зубьев) и процесс формообразования эвольвенты продолжают на оставшихся зубьях с вогнутой стороной. Затем изменяют направление

0 вращения стола 4 на обратное, а направление перемещения шпиндельного узла с резцовой головкой 10 вдоль линии станочного зацепления устанавливают при развороте корпуса 8 с помощью двигателя 20 и червячного механизма 21 на угол -(90 - Ctpf относительно средней плоскости станка. Корпус 8 шпиндельного узла устанавливают на круговых направляющих 9 на угол а с целью расположения оси шпинделя резцовой головки

0 10 параллельно средней плоскости станка и аналогично производят нарезание выпуклой стороны зубьев колеса 11.

Размещение продольных и поперечных салазок в столе станка позволяет также достичь поставленной цели, если продольные салазки разместить в круговых градуированных- направляющих, дополнительно выполненных в основании станка, а радиальное перемещение шпиндельного

0 узла с резцовой головкой осуществить совместно со станиной от двигателя с ходовым винтом, расположенных в основании станка. Вращение стола с одновременным перемещением его вдоль линии станочного

5 зацепления посредством поперечных салазок, связанных органом настройки со столом станка, осуществляется от одного двигателя, размещенного в столе.

Достижение той же цели возможно также при размещении продольных и поперечных салазок в конструкцию стола станка таким образом, что перемещение стола вдоль линии станочного зацепления осуществляется за счет суммарного перемещения поперечных и продольных салазок, которь1е органами настройки связаны со столом станка, при этом радиальное перемещение продольных салазок осуществляется по прямолинейным направляющим основания, в котором размещен ходовой винт. В этом случае совмещены две функции: радиального перемещения стола при установке заготовки на глубину резания и радиальной подачи продольных салазок в цикле работы станка. Вращение стола и одновременное его перемещение вдоль линии станочного зацепления осуществляется от одного двигателя, размещенного в основании станка.

Использование в конструкции станка продольных салазок, размещенных в круговых направляющих, выполненных в станине, и поперечных салазок, связанных органами настройки со столрм станка, позволяет по сравнению с известны.м станком сократить одну кинематическую цепь и уменьшить количество стыков в крестовых салазках, что упрощает конструкцию станка.

Размещение продольных и поперечных салазок в конструкции стола станка с уеловием, что продольные салазки располагают в круговых градуированных направляющих, выполненных в основании станка, позволяет при некотором усложнении стола сократить кинематическую цепь и электродвигатель, а также длину кинематических цепей, что в целом упрощает конструкцию станка.

При переносе продольных и поперечных салазок в конструкцик стола, когда совмещены фуйкции радиального перемещения стола при установке заготовки на глубину резания и радиальной .подачи продольных салазок в цикле работы станка, сокращается не только количество и длина кинематических цепей электродвигателей, но и значительно упрощается конструкция станка в целом.

Ф о р м у л а и э о б р е т е н и я ,

Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями, на основании которого закреплены станина и стол, причем на станине размещен инструментальный суппорт с продольными и поперечными салазками, установленными с возможностью относительного поворота, а на столе станка размещена тумба, несущая средства установки и закрепления обрабатываемого колеса, при этом станок содержит органы настройки перемещений инструментального суппорта, связанные с делительной червячной парой, размещенной в столе станка, отличающийся тем, что. с целью упрощения конструкции станка за счёт сокращения кинематической цепи, продольные салазки размещены в круговых направляющих, дополнительно выполненных в станине, а делительная червячная пара соединена органами настройки с поперечными салазками. .2 11 5 // / 19 13

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный суппорт | 1986 |

|

SU1653918A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Зубофрезерный станок для зубофрезерования цилиндрических колес с криволинейными по длине зубьями | 1990 |

|

SU1808535A1 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ РЕЕК | 2002 |

|

RU2237553C2 |

| Способ нарезания выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых колес | 1989 |

|

SU1722719A1 |

Изобретение относится к области машиностроения и может быть использовано для нарезания криволинейных (арочных) по длине зубьев цилиндрических колес. Цель изобретения - упрощение конструкции станка за счет сокращения кинематических цепей. На станине 2 установлены продольные салазки 5, размещенные в круговой градуированной направляющей 6. На прямоли-нейн'ых направляющих продольных салазок 5 размещены поперечные салазки 7. На последних установлен корпус 8. в основании которого расположена вторая градуированная круговая направляющая 9. Корпус 8 с резцовой головкой 10 взаимодействует с обрабатываемым колесом 11. установленным по тумбе 12. закрепленной на столе 4. приводимом от coocVioro с ним червячного делительного колеса 13. Вращение шпь^нделя резцовой головки 10 (по направлению Г) осуществляется от двигателя 14 через коробку скоростей 15 и не связано с вращением стола 4. Поперечное поступательное перемещение корпуса 8 шпиндельного узла и вращение стола 4 осуществляются от двигателя 16 через орган 17 настройки поперечных подач, делительный механизм 18 и делительный червяк 19. Поворот на требуемый угол станочного зацепления «р инструментального суппорта осуществляется от двигателя 20 через червячный механизм 21..3радиальное перемещение корпусу 3 стола4сообщается от двигателя 22^2 ил.гсл,(^I't15Фаг.1ом ю00

| Инструментальный суппорт | 1986 |

|

SU1653918A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1987-06-29—Подача