(Л

СП

00

о

со ND

()Д()лбежиый станок содержит приводной na. i 1, котором смонтирован1 1 кулачок 18 механизма отвода суппорта станка, включающий толкатель 21, соединенный с кор- нчсом гидроцилиидра 22. Шток поршня 23 1Т1дроцилиидра 22 соединен шарниром 24 с рычагами 25 и 26. (Станок содержит уст- poiicTBC) регулир(Л}ания хода штосселя, представляющее собой кольцевой гидронилиндр

13, поршень 14 которого зафиксирован от проворота штифтом 15. На торце поршня выполнен зубчатый венец, взаимодействую- ший с зубчатым венцо.м 6, выполненным на винте 5, закрепленным в приводном валу 1. В последнем на оси 9 смонтирован рычаг первого рода 8, одно плечо которого подпружинено пружиной 12, а второе взаимодействует с кривошипом через клин 11.3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубодолбежный станок | 1991 |

|

SU1779492A1 |

| Зубодолбежный станок | 1986 |

|

SU1437165A1 |

| Зубодолбежный станок | 1987 |

|

SU1569118A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| Зубодолбежный станок | 1981 |

|

SU959937A1 |

| Направляющее устройство для винтового движения штосселя зубодолбежного станка | 1990 |

|

SU1763111A1 |

| Зубодолбежный станок | 1984 |

|

SU1177091A2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ | 1999 |

|

RU2190508C2 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

Изобретение относится к области станкостроения, в частности к производству зубодолбежных станков. Цель изобретения - расширение технологических возможностей за счет переналадки станка и обработки зубчатых колес разных видов и типоразмеров. Зубодолбежный станок содержит приводной вал 1, на котором смонтированы кулачок 18 механизма отвода суппорта станка, включающий толкатель 21, соединенный с корпусом гидроцилиндра 22. Шток поршня 23 гидроцилиндра 22 соединен шарниром 24 с рычагами 25 и 26. Станок содержит устройство регулирования хода штосселя, представляющее собой кольцевой гидроцилиндр 13, поршень 14 которого зафиксирован от проворота штифтом 15. На торце поршня выполнен зубчатый венец, взаимодействующий с зубчатым венцом 6, выполненным на винте 5, закрепленным в приводном валу 1. В последнем на оси 9 смонтирован рычаг первого рода 8, одно плечо которого подпружинено пружиной 12, а второе взаимодействует с кривошипом через клин 11. 3 ил.

Изобретение относится к станкостроению и найдет применение при производстве

( п« )Д(.1; Г; 1 ы X ст а н ко в.

Цель п (ибретения расширение техно- Л(и ич14 ких 1И)Зможпосте11 за счет перена- л;.1ки стайка и обработки зубчатых колес раз1П 1 ипдов и типоразмеров.

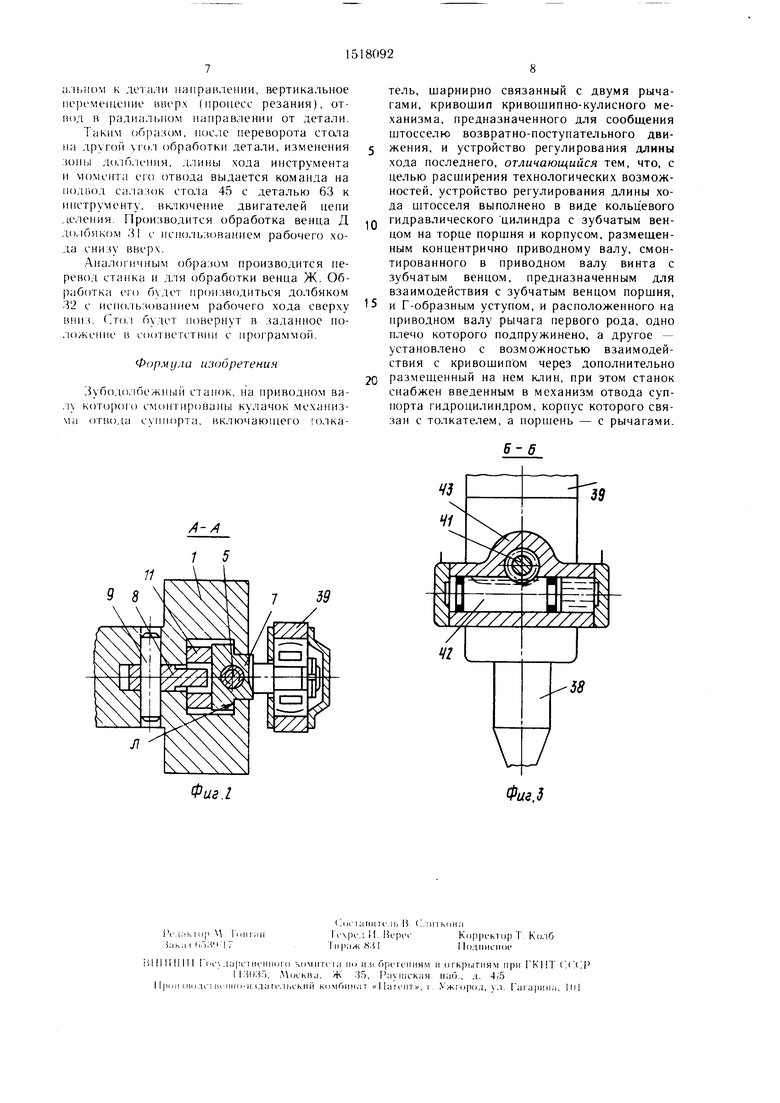

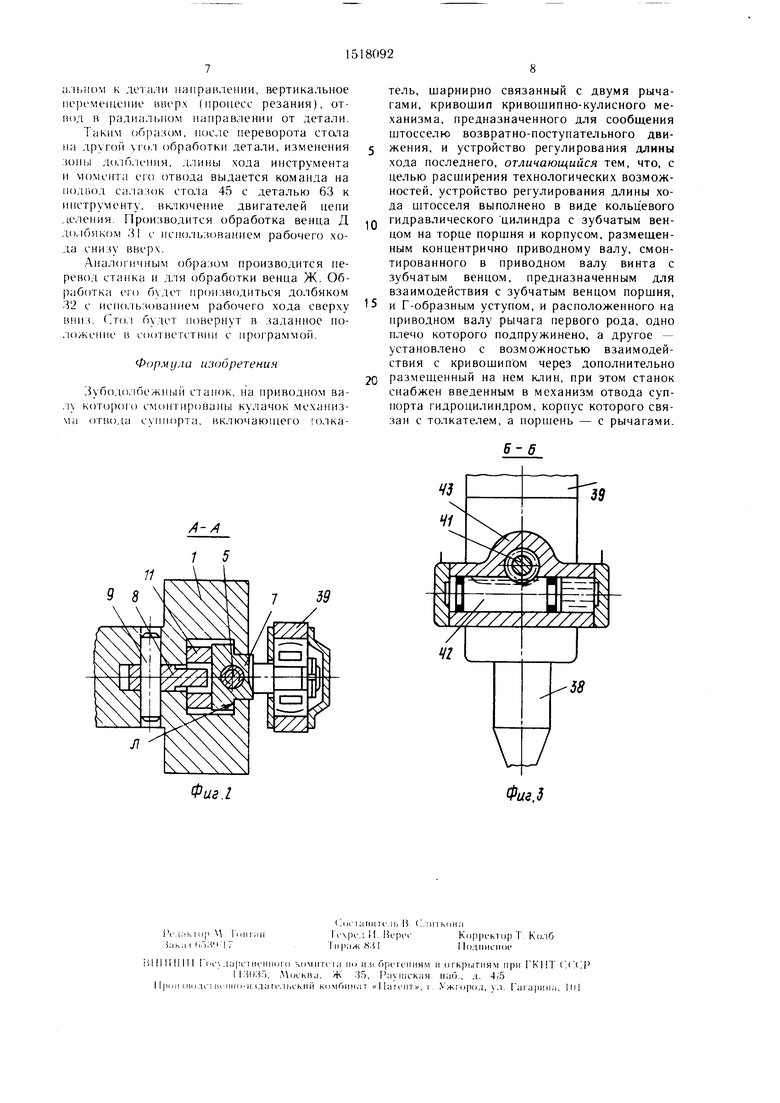

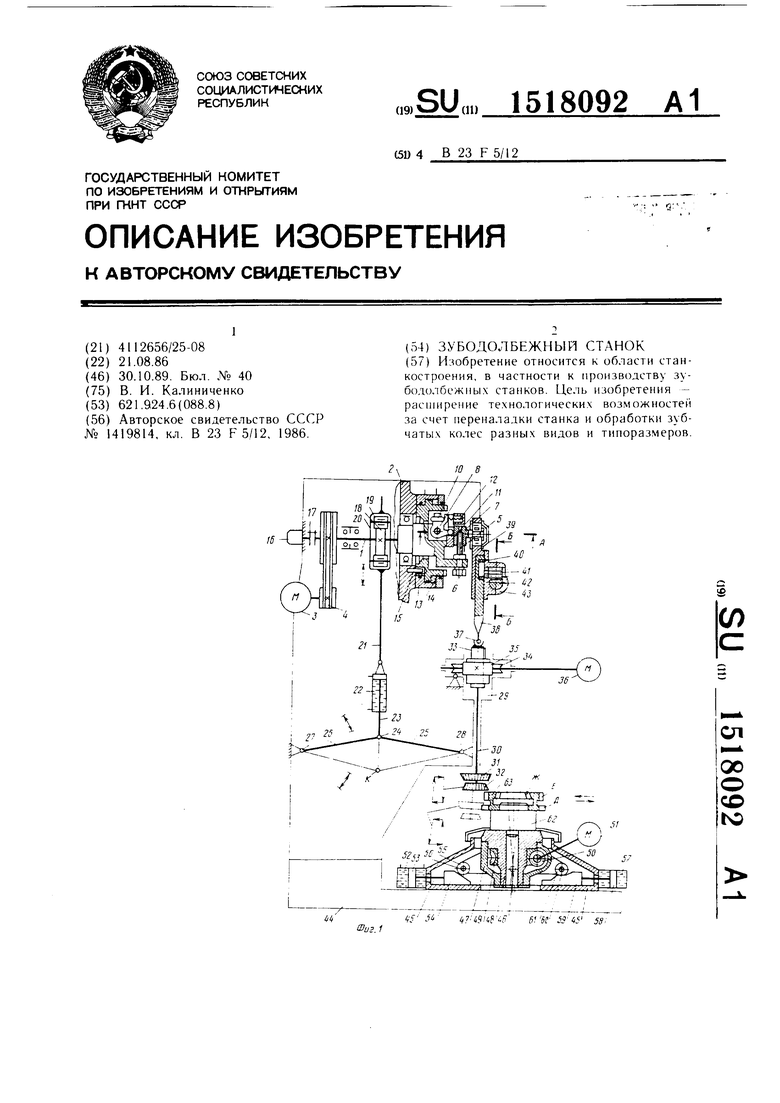

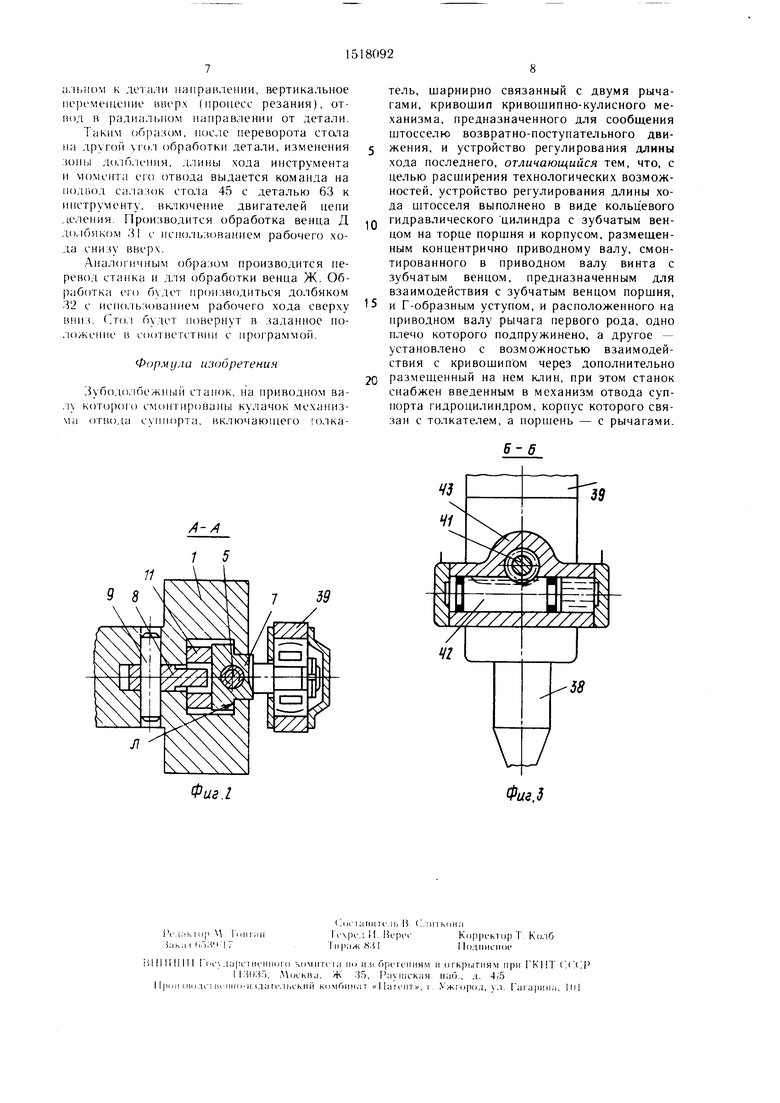

На (j)iir, 1 дана кинематическая схема станка; на фиг. 2 - разрез А -А па фиг, 1; на фиг. Л разрез Б--Б на фиг. 1.

;U бодо. |бежный станок соде)жит при- иодп )-: ва, 1 1, размешенный в станине 2 и i|iiiiio,iiiMbiii в движение электродвигателем . i через к.ипюре.менную передачу 4. В rtx ioB- ке приходного ва.ча размеп1ен винт 5 с зуб- чагьгм венном 6, который взаимодействует с ()1пи11ом 7, и рычаг первогс; рода 8, i-TaiioH. на оси 9, 11есуп1ей ролик К). Одно п.1ечо )ычага взаимодействует с кри- (;|11Н11ом через K. UIH II, а второе под- пру/кипено пружиной 12. Приводно) вал oxnariiiBaeT корпус ко;1ьнево10 гндравличес- KDio пи.1инд|1а lii HopnieHh 14 которого за- (|л1кс)1р()вап от проворота Н1тифтом 15. На т())1е поршни выполнен зубчатый венен, и )аимодейству1)пи1Й с зубчатым венцом 6, а |акже Г-образный уступ, взаимодействую- iiuiii с ро.чиком И) рычага 8. На станине ус- га нов.чеп |)оп(Г:1.1ектрический иреобразова- те.1ь К), соединенный с валом I муфтой 17.

На 1ри()дном ва, 1 закреплен ку.;ачок 18 механизма огвода суппорта станка, ко- юрый взаимодействует с ролика.мп 19, ус- тановленн1)1ми в обойме 20, соединенной с толкателем 21. Тсллкатель 21 соединен с корпусом I идропилиндра 22, нток норнн1я 23 Koioporo HiapHHpoM 24 соединяется с рычагами 25 .11 26. ычаг 26 посредством оси 27 связан с корпусом станка 1, а рычаг 25 оськ.) 28 с корпусо.м суппорта 29.

В сугпюрта 29 расположен Н1пин- дел1, инструмента 30, на котором закренле- нь: долбяки 31, 152 и подвижпая направляющая 33. г ходя1паи в червячпое ко.чссо 34, с )1м зацегг тется червяк 35, приводп- Mbiii в двпжепие регл лируемым э,1ектродви- гагсмем .36. 11аправ, 1яюшая 33 посредством с(|)е)нческо|- 1 по.чппшнпка 37 соедш ена со

стержнем шатуна 38, входяш.им в корпусе шатуна 39, головка которого охватывает подшипник кривошигпгого пальца 7. В паз стержня шатуна 38 входит камень 40, одетый на эксцентрик шестерни 41, входящий в зацепление с рейкой-плунжером 42, расположенной в шатуна 43.

На станине станка 44 находятся салазки стола 45, в которых на оси 46 установлен корпус поворотного стола 47, который несет в себе 1нпинде. 1Ь изделия 48 с насажен5 ным на него червячны.м колесом 49, входящим в зацепление с червяком 50, приводимым в движение регулируемым электродвигателем 51. На еалазках 45 закреплен гидроцилиндр 52, поршень которого 53 связан с

0

0

клиновой по;13 шкой 54. воздействуюп1,ей на

ролик 55, установленный на оси 56 в корпусе поворотного стола 47, а также гидроцилиндр 57, HopLHeHb кото)с)го 58 связан с клиновой нолзушкой 59, воздействуюшей на ролик 60, установленный на оси 61. Нол зугнка 59 вь но;1нена в виде чередующихся горизонтальных и наклонных участков, ко- ,тичество и размеры которых зависят от требуемой нрограммы наклона стола в процессе обработки. В конкретном примере ис- нолнения ползушка имеет три горизонтальные ступенчатые участки, позволяюпше осу- niecTBHTb в процессе обработки детали поворот и фиксирование стола в трех поло- женнях.

На нишнделе изделия 48 установлена под5 ставка (зажимное приспособление) 62, на кот()рой закреплена обрабатывае.мая деталь 63 с обрабатываемыми венцами Д, Е, Ж, Венец Е - цилиндрический, Д и Ж имеют разньге углы поднутрения.

Регулируе.мые электродвигатели 36 и 51

О связаны между собой электрически посредством УЧНУ, выпо. шяющего функции це- 1П1 деления, которая в зависи.мости от числа зубьев нарезаемых венцов может работать по заданной программе.

г Делительные червяки 35 и 50 могут быть связаны между собой и с помон1ью кинематической цени деления, передаточное отно- Н1ение которой может изменяться в зависимости от чисел зубьев долбяков и нарезаемых венцов. Решение переключаемой кинематической цепи деления в промышленности известно.

В исходном положении станка шпиндель изделия 48 занимает вертикальное положение, ролик 60 поворотного стола 47 находится ни промежуточном горизонтальном участке ползушки 59, поршень 58 гидроцилиндра 57 занимает промежуточное положение. Поршень 53 гидроцилиндра 52 воздействует через ползушку 54 на ролик 55 поворотного стола. Стол зафиксирован в вертикальном положении.

Поршень гидроцилиндра 22 находится

манда на отвод салазок стола с обрабатываемой деталью на небольшое расстояние, выключается двигатель главного привода.

5При этом поршень 53 гидроцилиндра 52

перемещается влево, расфиксирует поворотный стол 47, поршень 58 гидроци...,,, 57 перемещается, например, в крайнее правое положение и перемешает ползушку 59 таким

Q образом, что под роликом 60 оказывается очередной горизонтальный участок. Выдается команда на перемешение поршня 53 вправо, который ползушкой 54 воздействует на ролик 55 и поворачивает корпус стола 47 вокруг оси 46, наклоняя тем самым шпин20

в крайнем верхнем положении, поршень 14 дель изделия 48. Ролик 60 при этом прижи- гидроцилиндра 13 - в крайнем левом положении. При этом пружина 12 через рычаг 8 воздействует на клин II, который прижимает кривошипный палец 7 к поверхности Л Т-образного паза головки приводного вала 1 (фиг. 2).

Шпиндель инструмента 30 в исходном положении занимает крайнее верхнее положение, салазки стола 45 с обрабатываемой деталью 63 отведены от инструмента.

Станок работает следующим образом.

При включении станка с пульта управления электрически выдается команда на перемещение салазок стола 45 с деталью 63 в радиальном направлении по отношению

мается к горизонтальному участку ползущ- ки 59, корпус сюла 47 фиксируется в наклонном состоянии.

Одновременно с этим выдается команда на перемещение плунжера-рейки 42 в крайнее правое положение, которая перемещаясь, поворачивает щестерню 41, а та своим эксцентриком через камень 40 перемещает стержень шатуна 38 и шпиндель инструмента -с 30 в нижнее положение, происходит изменение зоны долбления.

Параллельно выдается ко.манда на перемешение поршня 14 цилиндра 13 в правое положение. Пере.мещаясь, поршень 14 своим Г-образным выступом нажимает на

к шпинделю инструмента 30. Включается дви-30 ролик 10 рычага 8, сжимает пружину 12 и

гатель главного привода 3 и через клино- ре.менную передачу 4 приводит во врашение приводной вал 1, вращательное движение которого посредством кривошипного пальца 7, корпуса шатуна 39, стержня шатуна 38

выводит клин 11. Торцовое зубчатое колесо пори)ня 14 входит в зацепление с зубчатым венцом 6 винта 5.

На малых оборотах включается электродвигатель 3, который начинает вращать припреобразуется в возвратно-поступательное 35 водной вал 1. При этом шестерня, обкаты- движение шпинделя инструмента 30. Бра-ваясь по торцовому зубчатому колесу поршня

шение вала I посредством кулачка 18, роликов 19, обоймы 20, толкателя 21 штока 23 преобразуется в колебательное движение рычагов 26, 25, которое по заданной программе на кулачке 18, заставляет колебаться корпус суппорта 29.

Возвратно-поступательное перемеп1ение шпинделя инструмента 30 и качательное движение корпуса суппорта 29 задают долбяку 32 показанную на фиг. 1 траекторию движения: вертикальное перемещение вниз (процесс резания), отвод в радиальном от детали направлении, перемещение под углом вверх, подвод в радиальном направлении.

При перемещении с;|.()к стола 45 на величину йпезания (у чройство перемещения сал; «)к н; черте/К - не показано) включаются .1ьи;;-лгли ш ; деления 36, 51, которые осуществляк лиижение обката. В зависимости от 3a;ui :in4 i программы производится нарезание tyni.t B венца Е детали 63 в один или нескп,; ,л() проходов. После окончания цикла обр, тк11 венца Е выдается ко4, приводит во вращение винт 5, который перемещает кривошипный палец 7. Величина перемещения пальца 7 контролирудл ется по углу проворота приводного вала I угловым фотоэлектрическим преобразователем 16. При достижении требуемой величины выдается команда на отключение электродвигателя 3, поршень 14 перемещается влево в исходное положение, пруЛ5 жина 12, проворачивая рычаг 8, клином 11 стопорит кривощипный палец 7. Таким образом производится изменение длины хода инструмента. Одновременно с проведением описанных операций выдается команда на переме цение поршня цилиндра 22 в крайнее нижнее положение.

Перемещаясь вниз, шток 23 переводит ось в точку К. Этим самым производится изменение момента отвода суппорта по отношению к положению приводного вала. При

55 включении главного привода долбяк 31 будет перемещаться по показанной (фиг. 1) траектории: движение под углом (в отведенном положении) вниз, подвод в ради50

манда на отвод салазок стола с обрабатываемой деталью на небольшое расстояние, выключается двигатель главного привода.

При этом поршень 53 гидроцилиндра 52

перемещается влево, расфиксирует поворотный стол 47, поршень 58 гидроци...,,, 57 перемещается, например, в крайнее правое положение и перемешает ползушку 59 таким

образом, что под роликом 60 оказывается очередной горизонтальный участок. Выдается команда на перемешение поршня 53 вправо, который ползушкой 54 воздействует на ролик 55 и поворачивает корпус стола 47 вокруг оси 46, наклоняя тем самым шпиндель изделия 48. Ролик 60 при этом прижи-

дель изделия 48. Ролик 60 при этом прижи-

мается к горизонтальному участку ползущ- ки 59, корпус сюла 47 фиксируется в наклонном состоянии.

Одновременно с этим выдается команда на перемещение плунжера-рейки 42 в крайнее правое положение, которая перемещаясь, поворачивает щестерню 41, а та своим эксцентриком через камень 40 перемещает стержень шатуна 38 и шпиндель инструмента 30 в нижнее положение, происходит изменение зоны долбления.

Параллельно выдается ко.манда на перемешение поршня 14 цилиндра 13 в правое положение. Пере.мещаясь, поршень 14 своим Г-образным выступом нажимает на

ролик 10 рычага 8, сжимает пружину 12 и

выводит клин 11. Торцовое зубчатое колесо пори)ня 14 входит в зацепление с зубчатым венцом 6 винта 5.

На малых оборотах включается электродвигатель 3, который начинает вращать приня

4, приводит во вращение винт 5, который перемещает кривошипный палец 7. Величина перемещения пальца 7 контролирул ется по углу проворота приводного вала I угловым фотоэлектрическим преобразователем 16. При достижении требуемой величины выдается команда на отключение электродвигателя 3, поршень 14 перемещается влево в исходное положение, пру5 жина 12, проворачивая рычаг 8, клином 11 стопорит кривощипный палец 7. Таким образом производится изменение длины хода инструмента. Одновременно с проведением описанных операций выдается команда на переме цение поршня цилиндра 22 в крайнее нижнее положение.

Перемещаясь вниз, шток 23 переводит ось в точку К. Этим самым производится изменение момента отвода суппорта по отношению к положению приводного вала. При

5 включении главного привода долбяк 31 будет перемещаться по показанной (фиг. 1) траектории: движение под углом (в отведенном положении) вниз, подвод в ради0

ij. ibiioM к .leia. iM напра 5лении, вертикальное перемещение ивер.х (процесс резания), от- иод в радиальном направлении от детали.

Таким образом, после переворота стола на другой ro. i обработки детали, изменения зоны долбления, длины хода инструмента и момента ei o отвода выдается команда на нодвод салазок стола 45 с деталью 63 к инструменту, включение двигателей цени деления. Производится обработка венца Д .юлбяком 31 с иснсзльзованием рабочего .хода снизу вверх.

.Диалогичным образом производится перевод станка и для обработки венца Ж. Обработка его будет | роизводиться долбяком 32 с исно, 1ьзованием рабочего .хода сверху винз. (TO.I будет повернут в заданное но- . к с()(П liCTCTBHH с нрограммой.

Формула изобретения

Зуб()Д(),1бежный станок, на приводном валу которого смонтированы кулачок механизма отвода суппорта, включак)П1его го,1ка/i-A

39

тель, шарнирно связанный с двумя рычагами, кривошип кривошипно-кулисного механизма, предназначенного для сообщения штосселю возвратно-поступательного движения, и устройство регу,лирования длины хода последнего, отличающийся тем, что, с целью расширения технологических возможностей, устройство регулирования длины хода штосселя выполнено в виде кольцевого гидравлического цилиндра с зубчатым венцом на торце поршня и корпусом, размешенным концентрично приводному валу, смонтированного в приводном валу вннта с зубчатым венцом, предназначенным для взаимодействия с зубчатым венцом поршня, и Г-образным уступом, и расположенного на приводном валу рычага первого рода, одно плечо которого подпружинено, а другое - установлено с возможностью взаимодействия с кривошипЬм через дополнительно размешенный на нем к.,пин, при этом станок снабжен введенным в механизм отвода суп- норта гидроцилиндром, корпус которого связан с толкателем, а поршень - с рычагами.

| Зубодолбежный станок | 1986 |

|

SU1419814A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-30—Публикация

1986-08-21—Подача