Настоящее изобретение касается способа восстановления прочности плоских материалов из хрупких окисей (например, оконного стекла), которые ослаблены из-за дефектов поверхности, как, например, из-за тех, которые образуются при разрезании стекла путем образования царапины и разлома.

Известны покрытия для исправления дефектов поверхности в стекле и, тем самым, восстановления прочности стекла до прочности недефектного стекла. В частности, полезными упрочняющими композициями являются водные растворы, содержащие композиции на основе силана, особенно полимеризованного сшитого силоксана. Настоящее изобретение касается способа упрочнения или восстановления прочности разрезанного листового стекла и получаемого в результате изделия из листового стекла с восстановленной прочностью.

Изделия, изготовленные из хрупких материалов, как, например, оконные стекла, обычно имеют прочность на растяжение, которая значительно меньше расчетного значения. Это ослабление может являться результатом таких факторов, как наличие дефектов изделий или присутствие небольших количеств примесей либо в теле изделия, либо на его поверхности. Для защиты поверхности от истирания и повреждения и для обеспечения небольшой поддержки хрупких изделий могут применяться многие известные виды обработки поверхности.

Стекло по существу является одним из прочнейших материалов, известных человеку. Теоретически стандартные кварцевые стекла должны выдерживать напряжения до 14-20 гигапаскалей. Однако на практике обычно достигаемые значения прочности составляют порядка 70 МПа (около 69 МПа).

Объяснением этого расхождения между расчетными и измеренными величинами является наличие дефектов поверхности или трещин. Эти дефекты по существу повреждают силоксановую сетку (Si-О-Si), которая представляет собой основу стекла. Это поврежденное место в стекле становится фокусом действия сил на стекло, обуславливая концентрацию сил и вызывая внезапное разрушение стеклянного изделия обычно при намного меньших напряжениях, чем предполагалось.

Исследователи давно ищут решение проблем, связанных с прочностью стекла. Многочисленные изменения в процессе формования стеклянных изделий и обращения с ними дали неудовлетворительные повышения прочности, т.к. эти измененные способы обращения со стеклянными изделиями по-прежнему вызывают некоторые дефекты в стеклянных изделиях. По этой причине целью исследователей является уменьшение влияния дефектов после того, как они неизбежно образовались на предмете.

К числу некоторых подходов к улучшению прочности стекла относится патент США №4859636 на имя Аратани и др., согласно которому ионы металла в стекле обмениваются с ионами большего радиуса для образования поверхностного сжимающего напряжения. Патент США №3743491 на имя Пула и др. также касается защитной обработки поверхности, патент США №4891241 на имя Хашимото и др. касается упрочнения поверхностей стекла путем нанесения и отверждения силановых связующих веществ вместе с акрилоиловыми и метакрилоиловыми соединениями. Это сочетание имеет важное значение.

Хотя каждый из вышеуказанных патентов обеспечивает некоторое улучшение в прочности обработанного стекла, они не лишены недостатков. При некоторых из этих способов обработки требуется больше времени, чем имеется при производстве, что вызывает необходимость в обработке вне технологической линии. Кроме того, имеет место озабоченность в отношении безопасности и здоровья рабочего. В частности, такая озабоченность существует тогда, когда изготовителю приходится использовать и перемещать органические растворители, а также акрилатные и метакрилатные соединения.

В промышленности листовое стекло изготавливают флоат-методом, при котором производят широкий непрерывный лист стекла. Листовое стекло часто режут на более подходящие размеры. В процессе резки возникают дефекты в листовом стекле. Отрезанные части листового стекла часто подвергают термообработке для ослабления и устранения таких дефектов. Термообработка или отжиг является дорогостоящим процессом.

Композиции для упрочнения материалов из хрупких окисей, в частности стекла, описаны в патентах США №5567235 на имя Карсона и др., озаглавленном "Способ упрочнения основы из хрупкой окиси композициями, основанными на силане, и основа из хрупкой окиси с покрытием из полимеризованного сшитого силана" и №5486693 на имя Брайяна Эллиса и др., озаглавленном "Способ упрочнения стекла", в Master Thesis, Alfred University, New York, "Class Strengthening Via Silane Coupling-Agent Coatings", R. Bennet (Feb., 1989) и в библиографии, приведенной в вышеупомянутых источниках. Однако в этих источниках не предлагается выборочное нанесение упрочняющей композиции на кромку плоских изделий с целью достижения такого же хорошего или даже лучшего повышения прочности, как и в случае нанесения упрочняющей композиции и на кромки, и на большие плоские поверхности изделия.

Настоящее изобретение относится к способу упрочнения плоских стеклянных частей путем обработки по существу только кромок стекла без обработки большей части больших плоских поверхностей стекла. Во-первых, одну или большее число кромок листового стекла покрывают композицией для упрочнения стекла (например, водным раствором, содержащим соединения для упрочнения стекла на основе силана), не покрывая при этом значительную часть больших плоских поверхностей, после чего отверждают для достижения максимального восстановления прочности. Достигаемая в результате прочность стекла с покрытыми кромками значительно лучше, чем прочность стекла, покрытого известным способом, причем стекло с обработанными кромками неожиданно имеет такую же или большую прочность, чем прочность стекла, у которого аналогичное покрытие нанесено как на кромки, так и на большие плоские поверхности. Кроме того, предлагаются упрочненное изделие из листового стекла с покрытыми кромками и окно, содержащее такое упрочненное стеклянное изделие в качестве оконного стекла.

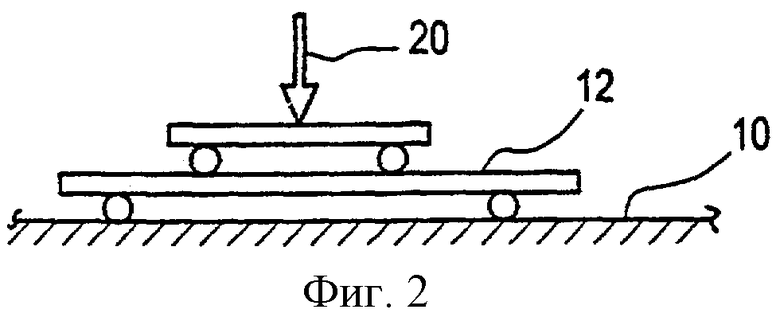

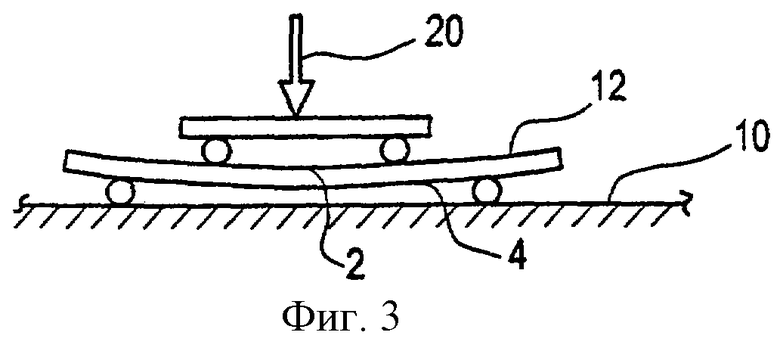

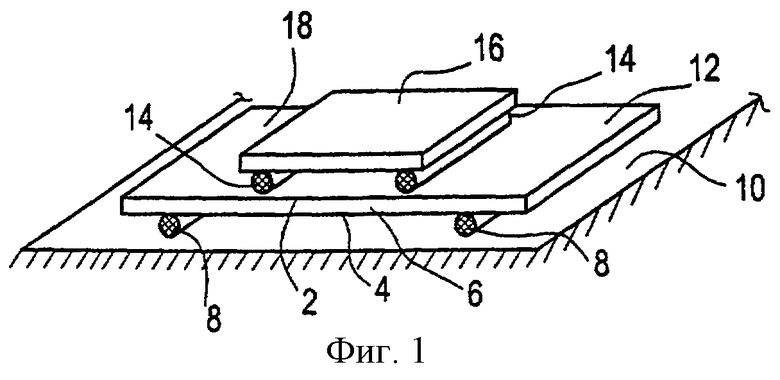

На чертежах показаны упрочненное листовое стекло с покрытыми кромками и способ его испытания:

фиг.1 - перспективное изображение листового стекла в испытательном устройстве;

фиг.2 - вид сбоку стеклянного листа в испытательном устройстве при отсутствии нагрузки;

фиг.3 показывает изгибание стеклянного образца под нагрузкой.

Здесь изобретение описывается, главным образом, в отношении стекла в качестве основы, которую упрочняют нанесением на кромки покрытия из композиции для упрочнения стекла. Однако стекло является лишь одним примером основы из хрупкой окиси, которая может быть упрочнена с использованием настоящего изобретения. Плоские изделия могут быть изготовлены из любого хрупкого окисного материала, а именно окисей алюминия или алюминатов, окисей кремния или силикатов, окисей титана или титанатов, герминатов. Способом обработки кромок согласно настоящему изобретению можно упрочнять по существу плоскостные или плоские части таких основ из хрупких окисей, которые при практическом применении изобретения рассматриваются как равнозначные стеклянным основам. Хотя описанное здесь изобретение объясняется в отношении стекла, эта же изобретательская идея может быть применима к любому хрупкому окисному материалу, не проявляющему значительную пластическую деформацию перед разрушением. Все такие хрупкие окисные материалы рассматриваются как равнозначные основы для восстановления прочности описанным здесь способом нанесения покрытия на кромки. Соответственно этому, используемый здесь термин “стекло” охватывает все такие равнозначные основы из хрупких окисей. Выбор конкретной упрочняющей композиции будет зависеть от состава основы из хрупкой окиси.

Типичное изделие, которое может быть упрочнено обработкой кромок согласно настоящему изобретению, обычно имеет плоскую форму. Однако формой изделия, чья прочность может быть улучшена обработкой кромок согласно настоящему изобретению, по существу является такая форма, которая имеет по меньшей мере две по существу параллельные, большие поверхности и по меньшей мере одну меньшую поверхность при соединении каждой большей поверхности с по меньшей мере одной меньшей поверхностью. Меньшая поверхность выполняет функцию кромки, при этом отношение площади больших поверхностей к площади меньшей поверхности или поверхностей равно по меньшей мере 10 и обычно больше, чем 100. Такие изделия обычно имеют по существу плоскостную или плоскую форму как, например, у оконного стекла. Однако некоторые формы, имеющие значительную кривизну, по существу являются формами изделия, чья прочность может быть улучшена обработкой кромок согласно настоящему изобретению. В вышеуказанном определении термин “по существу параллельные” не исключает наличие кривизны у больших поверхностей, а лишь требует, чтобы поверхности находились приблизительно на одинаковом расстоянии друг от друга на большей части изделия. Таким образом, такие по существу параллельные поверхности необязательно должны быть плоскими. Примером изогнутого изделия, имеющего по существу параллельные большие поверхности в соответствии с используемым здесь термином и меньшую поверхность или поверхность кромки при отношении площадей больших поверхностей и меньшей поверхности больше, чем 10, является цилиндрическое изделие, как, например, стеклянная деталь типичной трубчатой люминесцентной лампы. Стеклянная деталь типичной лампы накаливания является другим примером изделия изогнутой формы, где внутренняя и наружная поверхности являются большими поверхностями, находящимися приблизительно на одинаковом расстоянии друг от друга на большей части изделия (изделие имеет достаточно равномерную толщину и, следовательно, по существу параллельные поверхности), и где меньшая поверхность или поверхность кромки обычно находится вблизи места соединения стекла с металлическим резьбовым цоколем. Прямоугольное оконное стекло является примером изделия с двумя такими большими поверхностями и четырьмя меньшими поверхностями, в то время как оконное стекло круглой или эллиптической формы имеет две такие большие поверхности и только одну меньшую поверхность кромки.

На фиг.1 позицией 12 обозначено по существу плоскостное изделие. Оно является типичным плоским изделием, имеющим по существу параллельные поверхности, т.е. поверхность 18 и противоположную поверхность 18, которые на порядок величины больше, чем поверхности кромок изделия (например, 6), при этом расстояние между по существу параллельными поверхностями остается приблизительно одинаковым на большей части изделия. Оконное стекло - это самое распространенное изделие из хрупкой окиси, которое является по существу плоскостным и имеет большие поверхности площадью намного больше, чем площадь кромок. Все, что требуется, это то, чтобы у изделий две по существу параллельные поверхности были значительно больше (например, больше, чем в 10 раз), чем поверхности кромок. Изогнутые изделия, как, например, изогнутые оконные стекла и автомобильные ветровые стекла, или другое оконное стекло, имеют большие, по существу параллельные, поверхности и являются подходящими изделиями для упрочнения согласно настоящему изобретению. Некоторые изделия имеют лишь одну меньшую поверхность или поверхность кромки, как, например, круглое или эллиптическое оконное стекло или стеклянная деталь лампы накаливания, но все они имеют по меньшей мере две большие поверхности с соединением каждой большей поверхности с по меньшей мере одной меньшей поверхностью.

Для использования в настоящем изобретении приемлема любая композиция, пригодная для упрочнения стекла нанесением композиции на него. Такие композиции способны восстанавливать прочность изделия из хрупкой окиси после его отрезания или же после его повреждения либо образования дефектов в нем при повышении прочности по меньшей мере на 20% по сравнению в прочностью отрезанного или дефектного изделия до восстановления прочности. Такие композиции известны специалистам в данной области. Предпочитаются композиции на основе силана, особенно силановые композиции на водной основе. В патенте США №5476692 на имя изобретателей Эллиса Б. и др. описывается смесь для упрочнения стекла, которая содержит силан и смолу. Этот патент, в котором предлагаются подходящие композиции для упрочнения стекла, приведен здесь в качестве ссылки. Предпочтительные композиции на основе силана, предназначенные для упрочнения стекла, описываются в патенте США №5567235, выданном Карсону С. и др. и включенном здесь в качестве ссылки.

Кроме композиций на основе силана пригодны также другие упрочняющие композиции. Для упрочнения стекла пригодны растворы, содержащие аминопласты, как, например, продукт реакции соединения, содержащего по меньшей мере две аминогруппы, с соединением, содержащим альдегидную группу, и соединением, содержащим гидроксильную группу. Например, для упрочнения стекла можно на кромку листового стекла наносить в виде покрытия и отверждать водный раствор меламино-формальдегидных мономеров, конденсированных метанолом, как, например, CYMEL® 385 (около 80% метилированного меламино-формальдегида от Cytec Industries) или Resimene® 717. К числу дополнительных упрочняющих химических добавок относятся Vestigon® BF1530 (тример изоферондиизоцианата, блокированного ε -капролактамом; коммерчески доступный от Hьls AG), Jeffamine Т-403 (полиамин, коммерчески доступный от Техасо Chemical Co.), АФС (4-аминофенилсульфон, коммерчески доступный от Aldrich Chemical Co.), Epon 825 (эпоксидная смола, коммерчески доступная от Shell Chemical Co.). Некоторые композиции коммерчески доступны в виде разбавленных растворов, которые можно наносить на кромки и термически отверждать до образования конденсированной пленки. Хотя некоторые из коммерчески доступных композиций являются водными, можно также использовать неводные композиции.

Неводные растворы блокированных изоцианатов сами по себе или с полиаминами или полиолами также могут быть использованы для упрочнения стекла путем нанесения на кромки стеклянных образцов и термического отверждения на них. Кроме того, были продемонстрированы эпоксидные композиции. В патенте США №4891241 на имя Хашимото и др. также описываются композиции для упрочнения стекла, пригодные для использования в настоящем изобретении. Сшитые полиакрилаты, описанные в этом изобретении, получены отверждением как при нагревании, так и при ультрафиолетовом облучении.

Предпочтительными упрочняющими композициями являются композиции на основе силана, гидролизованные в водном растворе с гидролизованной частью, имеющей следующую формулу:

(ОН)3SiR"

где R" - органофункциональная группа, которая может или не может дальше гидролизовываться в водном растворе. Эта органофункциональная группа может включать в себя остатки гидролизующихся силанов. Кроме того, выбор R" основывается на том требовании, чтобы получаемый водный раствор, содержащий композицию на основе гидролизованного силана, после нанесения в виде покрытия и отверждения на основе из хрупкой окиси придавал бы ей значительно улучшенную прочность.

Композиция на основе гидролизованного силана может быть выбрана, например, из группы, состоящей из метакрилоксипропилтриметоксисилана (МПТМО), глицидоксипропилтриметоксисилана (ГПТМО), винилтриметоксисилана (ВТМО), 2-(3,4-эпокси-циклогексил)этилтриметоксисилана (ЦЭТМО), метилтриметоксисилана (МТМО), 3,3-диметоксипропилтриметоксисилана (ДПТМО), 5,6-эпоксигексилтриметоксисилана (ЭГТМО), амида н-триметоксисилилпропилмалеиновой кислоты, 3-уреидопропилтриметоксисилана (УПТМО), 1, 2-бис-триметоксисилилэтана (БТМОЭ), 1,2-бис-3-триметоксисилилпропоксиэтана (БТМОПЭ), их гидролизованных форм и их смесей.

Таким образом, предпочтительными примерами композиций на основе гидролизованного силана являются гидролизованный глицидоксипропилтриметоксисилан, гидролизованный 2-(3,4-эпоксициклогексил)этилтриметоксисилан, гидролизованный 3-уреидопропилтриметоксисилан и гидролизованный 3,3-диметокси-пропилтриметоксисилан.

Кроме того, покрытие, наносимое на основу из хрупкой окиси, может состоять из смеси, как, например, из смеси одной или большего числа композиций на основе гидролизованного силана. В общем, композиции на основе силана, используемые в смеси, могут быть введены в любой пропорции. Далее, для значительного улучшения прочности основы из хрупкой окиси можно в отдельности использовать любую из описанных здесь композиций.

Если не указано иное, композиции на основе силана, представленные в качестве конкретных примеров, коммерчески доступны от OSi Specialties, Dow Corning, Huls America and PCR, Inc.

Хотя покрытия согласно настоящему изобретению могут представлять собой смеси из одной или нескольких композиций на основе гидролизованного силана, на поверхность основы из хрупкой окиси могут быть нанесены отдельные покрытия из композиций на основе гидролизованного силана. Например, на поверхность основы из хрупкой окиси может быть нанесено покрытие из ЦЭТМО, а затем, когда покрытие из ЦЭТМО является еще мокрым или уже сухим либо когда первое покрытие отверждено, можно также нанести другое покрытие из ЦЭТМО или другое покрытие (например, из МПТМО).

Этим способом может быть нанесено любое количество таких последовательных отдельных покрытий. Кроме того, этим способом может быть нанесено поверхностно-активное вещество, а именно, покрытие из поверхностно-активного вещества может быть нанесено на поверхность хрупкого окисного материала перед нанесением на нее покрытия из композиции (композиций) на основе гидролизованного силана. После нанесения покрытий согласно настоящему изобретению могут быть нанесены даже покрытия, подобные покрытию, предложенному Хашимото и др. (патент США №4891241).

Композиции на основе силана, используемые в способе согласно настоящему изобретению, могут присутствовать в виде водного раствора при средней концентрации от около 1 мас.% до около 99 мас.% в воде или водном растворе, предпочтительно от около 1% до около 50% и наиболее предпочтительно от около 5% до около 30%.

Нижеприведенная схема реакции содержит две реакции, которые, как полагают, происходят при приготовлении и использовании водного раствора, содержащего композицию на основе гидролизованного силана.

(R’O)3SiR+3Н2О↔ (ОН)3SiR"+3R’OH→ Si-O-Si покрытие

При этой реакции триалкоксисилан реагирует в воде с образованием трисиланола в растворе. Затем трисиланол в растворе конденсируется с образованием олигомеров и далее при отверждении может полимеризовываться с образованием покрытия из сшитого силоксана (Si-O-Si). Это покрытие из силоксана (Si-O-Si) обычно содержит органический заместитель (заместители), как, например, R"-группу (группы).

В этой схеме реакции R’О может быть любой группой, которая является гидролизующейся. Этому критерию лучше всего удовлетворяют следующие R’-группы: -СН3, -С2Н5 и  . Однако специалистам в данной области хорошо известны другие группы, удовлетворяющие этому критерию.

. Однако специалистам в данной области хорошо известны другие группы, удовлетворяющие этому критерию.

R-группа - это органофункциональная группа, которая может гидролизовываться при реакции гидролиза с образованием R"-группы. Этой органофункциональной группой может быть остаток гидролизующегося силана. Когда R-группа содержит гидролизующиеся группы, то после реакции гидролиза R"-группа содержит по меньшей мере одну гидроксильную (ОН) группу. Если R-группа не является гидролизующейся, то тогда R’ и R" будут одинаковыми, например, когда R является винилом или метилом. В общем, в вышеуказанной схеме реакций R-группу предпочтительно выбирают так, чтобы композиции на основе силана согласно настоящему изобретению обеспечивали соответствующий баланс между улучшенной или восстановленной прочностью и стабильностью раствора. Таким образом, предпочтительными примерами R-группы являются глицидоксипропил, 2-(3,4-эпоксициклогексил)этил и 3,3-диметоксипропил. Кроме того, предпочтительными примерами R"-группы были бы гидролизованные варианты этих предпочтительных R-соединений.

Вышеописанная схема реакций никоим образом не означает ограничение способа, которым приготавливают водный раствор, содержащий композицию на основе силана. Вместо того, чтобы начинать с триалкоксисиланов, легче начать с любого гидролизующегося силана, например с галогенидсиланов, типа замещенных трихлорсиланов.

Как отмечалось выше, при гидролизе R-группа может становиться гидроксил (ОН) содержащей R"-группой. Например, ЦЭТМО и ГПТМО, которые оба имеют эпоксидное кольцо в R-группе, при гидролизе в водном растворе будут давать дигидроксильную группу из-за разрыва эпоксидного кольца. Таким образом, R"-группа имеет сбалансированное сочетание гидрофильных (обеспечиваются ОН-группами) и гидрофобных свойств. Гидрофильные свойства в R"-группе особенно способствуют улучшению прочности.

Для лучшего покрытия поверхности кромок основы из хрупкой окиси к упрочняющей композиции может быть добавлено поверхностно-активное вещество, что приводит к большему упрочнению основы, из хрупкой окиси. В общем, добавляют лишь небольшое количество поверхностно-активного вещества для того, чтобы покрытие могло более эффективно распределяться по основе из хрупкой окиси. В этом отношении особенно полезны неионные поверхностно-активные вещества. Примером такого поверхностно-активного вещества является коммерчески доступный Triton X-102 (получаемый от Union Carbide), который представляет собой октилфеноксиполиэтоксиэтанол. В общем, можно добавлять от около 0,001 мас.% до около 1,0 мас.% поверхностно-активного вещества (в расчете на общую массу раствора). Предпочтительно добавляют от около 0,01 мас.% до около 0,05 мас.% поверхностно-активного вещества (в расчете на общую массу раствора).

Силансодержащие упрочняющие композиции, описанные выше для упрочнения стекла, были бы пригодны и для других кремний-содержащих основ из хрупких окисей, кроме стекла.

Специалистам в данной области будет понятно, что к упрочняющей композиции могут быть добавлены другие соединения для улучшения покрывающей способности, например смачивания водными растворами, или для достижения других результатов, как, например, устойчивости к ультрафиолетовому излучению и гидролитической устойчивости, или для контроля реологических свойств, как, например, способности смазывать поверхность.

У предпочтительных водных композиций на основе силана рН водного раствора обычно регулируют в интервале от около 1,5 до около 11, предпочтительно в интервале от около 2 до около 4, потому что, как показали испытания, водные растворы наиболее устойчивы в этом интервале рН. В общем, рН водных растворов, содержащих композиции на основе гидролизованного силана, регулируют, основываясь на выбранной R"-группе. рН водных растворов можно регулировать до желаемого значения рН путем добавления основного или кислого соединения.

Водный. раствор, содержащий композицию на основе гидролизованного силана, может изменяться при выдерживании, что, в конце концов, может привести к уменьшению степени улучшения прочности основы из хрупкой окиси. Интересно то, что в определенных случаях незначительное выдерживание может быть полезным; например, свойства водного раствора ГПТМО улучшаются при его выдерживании, например, от 1 до около 30 дней. Однако при значительно большем дополнительном выдерживании, например, больше, чем около 100 дней, происходит окончательное ухудшение свойств. Стабильность при хранении водных растворов, содержащих композиции на основе гидролизованного силана, различается от композиции к композиции. Например, в отношении водного раствора, в котором композицией на основе гидролизованного силана является гидролизованное ЦЭТМО, возможна стабильность при хранении, равная по меньшей мере 100 дням, без заметного влияния на способность существенно улучшать прочность основы из хрупкой окиси.

На одну или несколько кромок основы покрытие из упрочняющей композиций можно наносить напылением, набрызгиванием, окунанием, окрашиванием или любым другим способом, пригодным для применения жидкостей, паров или аэрозолей. Упрочняющую композицию предпочитается наносить кистью на кромку плоской основы.

Покрытие согласно настоящему изобретению можно непосредственно наносить на любую поверхность кромок.

При изготовлении окон обычно от более крупных листов отрезают оконные стекла подходящего размера. Это отрезание часто выполняют проведением царапины и разломов более крупного листа на листы желаемых размеров. Оконное стекло, предназначенное для жилищ, может иметь кромки толщиной в пределах от 2 мм до 10 мм и большие или по существу параллельные плоские поверхности площадью от 100 см2 до большей, чем несколько квадратных метров. Оконные стекла для торговых и промышленных зданий часто толще, чем оконные стекла для жилищ, например, имеют толщину больше, чем 10 мм, но редко больше, чем 2 сантиметра. Независимо от толщины, площадь больших поверхностей по меньшей мере в 10 раз и обычно в несколько сотен раз больше, чем площадь кромок. Нанесение упрочняющей композиции на кромку должно производиться после того, как кромка обрезана по форме или размеру стеклянного изделия. Кроме того, следует покрывать только кромки при ровном напуске покрытия на плоские поверхности. Площадь плоских поверхностей, покрытых упрочняющей композицией, должна составлять меньше, чем 10% площади плоских поверхностей. Покрытие считается равнозначным покрытию площадью меньше, чем 10% площади больших поверхностей, если покрыто больше, чем 10% площади больших поверхностей, а покрытие затем удалено по меньшей мере с 90% площади больших поверхностей перед отверждением покрытия.

Упрочняющую композицию можно наносить при температурах ниже температуры размягчения или отжига стеклянного материала или изделия. Обычно ее наносят при комнатной температуре или при температуре, близкой к ней. Предпочитается температура поверхности стекла (хрупкой окиси) от около 20 до около 200° С, а наиболее предпочитается температура поверхности от около 20 до около 30° С.

После того, как на обрабатываемую кромку нанесено покрытие из отверждающей композиции, требуется отверждение покрытия в случае применения большинства композиций, особенно водных растворов, содержащих композиции на основе силана. Для некоторых упрочняющих композиций достаточна простая сушка. Во время отверждения могут происходить сшивание или другие реакции. Можно проводить ускоренное отверждение или сушку, используя устройство для отверждения, например печь для повышения температуры покрытой кромки. Продолжительность отверждения зависит от химической природы упрочняющей композиции и температуры отверждения. В общем, используются температуры отверждения в интервале 100-300° С. Предпочитается температура отверждения около 230° С. Конечно, в отношении определенных покрытий на основе силана, например из БТМОЭ, эффективное отверждение возможно при температурах поверхности ниже, чем 230° С. После того, как температура поверхности достигает температуры отверждения, быстро происходит эффективное отверждение. В случае использования упрочняющих композиций на основе силана температуру поверхности можно поддерживать равной около 230° С в течение около 30 секунд. Температуры, используемые при отверждении, должны быть достаточно высокими и обеспечивать возможность образования покрытия без его почернения. Интервал температур для эффективного отверждения отчасти зависит от выбранной R"-группы. Например, в случае с гидролизованным ЦЭТМО, в общем, температуры ниже около 200° С дают незначительные результаты, а температуры выше около 350° С приводят к обугливанию покрытия.

В способе согласно изобретению стадию отверждения можно осуществлять путем использования энергии любого источника в количестве, достаточном для удаления, например воды или других непокрывающих продуктов реакции из покрытия обработанной основы из хрупкой окиси и для способствования любым реакциям отверждения, связанным с химической природой упрочняющей композиции. Стадия отверждения, будучи комбинированной функцией энергии и времени, может осуществляться с применением небольшого количества энергии в течение сравнительно длительного периода времени или, наоборот, большого количества энергии, ограниченного так, как отмечалось выше, в течение сравнительно короткого периода времени. Примерами таких источников энергии могут быть источники, обеспечивающие микроволновое, инфракрасное, ультрафиолетовое (УФ) облучение или воздействие окружающей или повышенной температур, как, например, в печи с электрическим или газовым обогревом, при выше или ниже атмосферного давления либо при сочетании таких условий.

Поверх упрочняющего слоя на кромке могут быть нанесены дополнительные покрытия для придания дополнительных свойств. Предпочтительная отвержденная упрочняющая композиция обладает некоторой водо- и влагостойкостью. Если желательна более высокая водостойкость, чем та, которой обладает отвержденное упрочняющее покрытие, то поверх упрочняющего покрытия или слоя могут быть нанесены дополнительное покрытие или покрытия. Кроме того, кромку, покрытую упрочняющей композицией, можно при желании покрыть сверху дополнительными слоями для улучшения ударостойкости или для усиления других свойств. В качестве покрытия поверх упрочняющего покрытия может быть добавлен верхний слой, обеспечивающий абразивостойкость или ударостойкость. Такие покрытия описываются в патенте США №3743491 на имя Пула и других.

Используемый здесь термин "прочность" обозначает максимальную нагрузку, которую может выдержать образец до внезапного разрушения (и поломки изделия). Существуют многочисленные методы измерения предела прочности при разрушении, зависящие от геометрической формы образца и применения изделия. К ним относятся испытания на прочность при изгибе, на вертикальную нагрузку, на прочность концентричного кольца и на сопротивление удару. Способ согласно настоящему изобретению действительно позволяет упрочнять основу из хрупкой окиси. Как указывалось в разделе о предпосылках создания изобретения, с точки зрения теории, все основы из хрупких окисей, особенно стекло, разрушаются каким-либо образом из-за мельчайших трещин. Поскольку основы из хрупких окисей теоретически должны иметь намного более высокую прочность, то настоящее изобретение могло быть охарактеризовано как способ восстановления прочности основы из хрупкой окиси, так как способ согласно настоящему изобретению обеспечивает степень прочности основы из хрупкой окиси, которая ближе к ее теоретической прочности.

Как отмечалось, упрочняющая композиция должна наноситься на отрезную кромку, имеющуюся на стеклянном изделии. На отрезке листового стекла отрезной кромкой является кромка, по которой был отрезан стеклянный отрезок для его отделения от более крупного стеклянного листа.

Специалистам в данной области" будет понятно, что благодаря увеличению прочности оконного стекла или стеклянного изделия более тонкая стеклянная часть с покрытой кромкой будет обладать по существу такими же самыми прочностью и общими механическими свойствами, как и у более толстой, необработанной части. Таким образом, листовое стекло может быть легче по весу, чем необработанное листовое стекло. Кроме того, благодаря увеличению прочности происходит меньше повреждений изделия (например, меньше поломок) во время транспортировки, монтажа и использования.

Предпочтительным вариантом осуществления настоящего изобретения является использование 5-25 маc.%-ных растворов гидролизованных триалкоксисиланов, как, например, 2-(3,4-эпоксициклогексил)этил-, 3-глицидоксипропил- и метил-триалкоксисиланов. Наиболее предпочтительным вариантом осуществления настоящего изобретения является использование гидролизованных 2-(3,4-эпоксициклогексил) этил- и метил-триалкоксисиланов для упрочнения натриево-кальциевого листового стекла путем нанесения покрытия на кромки отрезания, при этом не покрывая больше, чем 10% плоских поверхностей.

Фактически можно обрабатывать кромки листового стекла и получать увеличение прочности на растяжение на 100%, измеряемой при описанном здесь 4-точечном испытании на изгиб. Среди водных упрочняющих композиций на основе силана наибольшее увеличение прочности и самая большая влагостойкость достигаются с растворами гидролизованного силана в тех случаях, когда четвертая часть обладает значительным гидрофобным свойством.

Трудность, с которой сталкиваются при использовании гидрофобных силанов, - это возможность приготовления устойчивого водного раствора. Хотя растворы, приготовленные с использованием таких соединений, как ЦЭТМО, при надлежащих условиях могут быть устойчивыми в течение нескольких недель, при использовании гидрофобных соединений весьма трудно приготовить водные растворы с устойчивостью больше, чем несколько дней. Эта ограниченная стабильность при хранении резко обостряет проблемы, связанные с использованием этих гидролизованных веществ. Как показано в нижеследующих примерах, это может быть преодолено добавлением сорастворителей типа изопропанола и хелатообразователей.

Средством, позволяющим на практике не беспокоиться о стабильности при хранении, является приготовление гидролизованного водного раствора непосредственно перед его использованием в установке. Если раствор используется в непрерывном процессе, то для этого процесса должен быть предусмотрен реактор для приготовления гидролизованного раствора и резервуар для подачи раствора в оборудование для нанесения покрытия (обычно для нанесения распылением). Введение неразбавленных веществ в реактор и последующую передачу в питающий резервуар синхронизируют таким образом, чтобы материал, достигающий оборудования для нанесения покрытия, находился в состоянии, обеспечивающем получение максимального результата.

Настоящее изобретение станет более понятным из нижеследующих примеров. Все пропорции, используемые в примерах и во всем описании, приведены по массе, если не указано иное.

ПРИМЕР 1

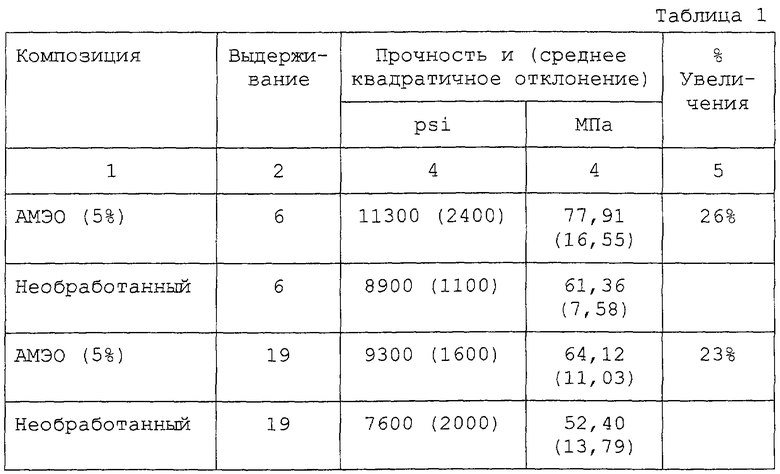

Водный 15 маc.%-ный раствор каждой испытываемой композиции приготавливали путем добавления при условиях окружающей среды активного компонента в разбавленный раствор уксусной кислоты (разбавленный деионизированной водой), имеющий рН 3,3. Во всех примерах использовали образцы очищенного натриево-кальциевого стекла (50,8 мм × 266,7 мм) толщиной 2,2 мм, причем каждый стеклянный образец имел 266,7 мм кромки, получавшиеся в результате отрезания образца от более крупного листа путем образования царапины на стекле и его разлома. Отрезание выполняли образованием царапины на одной из больших поверхностей 18, показанных на фиг.1, и разломом стекла по линии царапины. Каждый образец очищали с использованием выпускаемого промышленностью стеклоочистителя, после чего промывали изопропанолом. Кромки обрабатывали, свободно нанося испытывавшуюся композицию на две трети длины каждой 266,7 мм кромки образца с применением ватного тампона на стержне. Каждую композицию испытывали сразу (в пределах 1 часа) после ее приготовления и также после различных периодов времени выдерживания, измерявшихся в днях. Приготавливали и испытывали повторные образцы. После нанесения упрочняющей композиции обработанные образцы нагревали до температуры поверхности 210-250° С, помещая образец на 45 секунд между двумя панелями для инфракрасного нагрева с регулированием панелей на 600° С. Необработанные контрольные образцы стекла подвергали аналогичным нагреву и охлаждению, как и обработанные образцы, но без нанесения водного упрочняющего раствора. Образцы охлаждали до комнатной температуры, и образец размером 50,8 мм × 266,7 мм разрезали на три образца размером 88,9 мм × 50,8 мм, причем два образца имели обе 88,9 мм кромки, обработанные композицией, а один образец служил в качестве контрольного образца, кромки которого не были обработаны упрочняющей композицией. У образцов с обработанными 88,9-мм кромками прочность при 4-х точечном изгибе определяли следующим образом, использовали приспособление размером 57,2 мм × 25,4 мм для 4-х точечного испытания на изгиб, показанное на фиг.1. Приспособление имеет динаметрический датчик для сжимающей нагрузки до 4530 кг, прикрепленный к нагрузочной пластине (10) на испытательной машине "Инстрон". Для испытания на прочность при изгибе стеклянный образец (12) поддерживают на двух 6,4 мм стальных стержнях (8), установленных на расстоянии 57,2 мм друг от друга, так чтобы обработанная кромка или меньшая поверхность (6), подлежащая испытанию, простиралась на расстояние 57,2 мм между стержнями (8), большая поверхность 18, которая не имела царапины во время отрезания, но была разломана по линии (2), была обращена вверх, а большая поверхность (поверхность, противоположная поверхности 18), которая имела царапину по линии (4) во время отрезания, была обращена вниз. Наверху стеклянного образца (12) помещены два 6,4 мм стальных стержня (14), которые расположены на расстоянии 25,4 мм друг от друга и параллельны нижним стержням (8). Наверху верхних стержней (14) помещена стальная пластина (16). Вертикальная нагрузка (20), например усилие, прикладывается вниз на пластину (16). На фиг.2 показано приспособление при усилии (20), равном нулю, т.е. в положении "без нагрузки". На фиг.3 приспособление показано с образцом (12), находящимся под нагрузкой. Нагрузка вызывает изгиб стеклянного образца (12), в результате чего нижняя большая поверхность (поверхность, противоположная поверхности 18) подвергается растягивающим силам, а большая поверхность 18 - сжимающим силам. Нагрузку (20) на стальную пластину (16) увеличивают с постоянной скоростью, опуская поперечину (не показана) испытательной машины "Инстрон" со скоростью 5,1 мм/мин. Машина измеряет нагрузки вплоть до 4530 кг. Обычные нагрузки находятся в пределах 18-91 кг.

В отношении каждой композиции испытывали на прочность повторные образцы и вычисляли среднюю величину и среднее квадратичное отклонение для прочности стекла при 4-х точечном изгибе, выраженные в фунтах на квадратный дюйм (фунт/кв.дюйм) (6,98476 КПа).

По вышеописанной методике испытывали композиции со следующими активными веществами для упрочнения стекла:

3-аминопропилтриэтоксисилан (ДМЭО)

3-аминопропилтриметоксисилан (АПТМО)

винилтриметоксисилан (ВТМО)

2-(3,4-эпоксициклогексилэтил)триметоксисилан (ЦЭТМО).

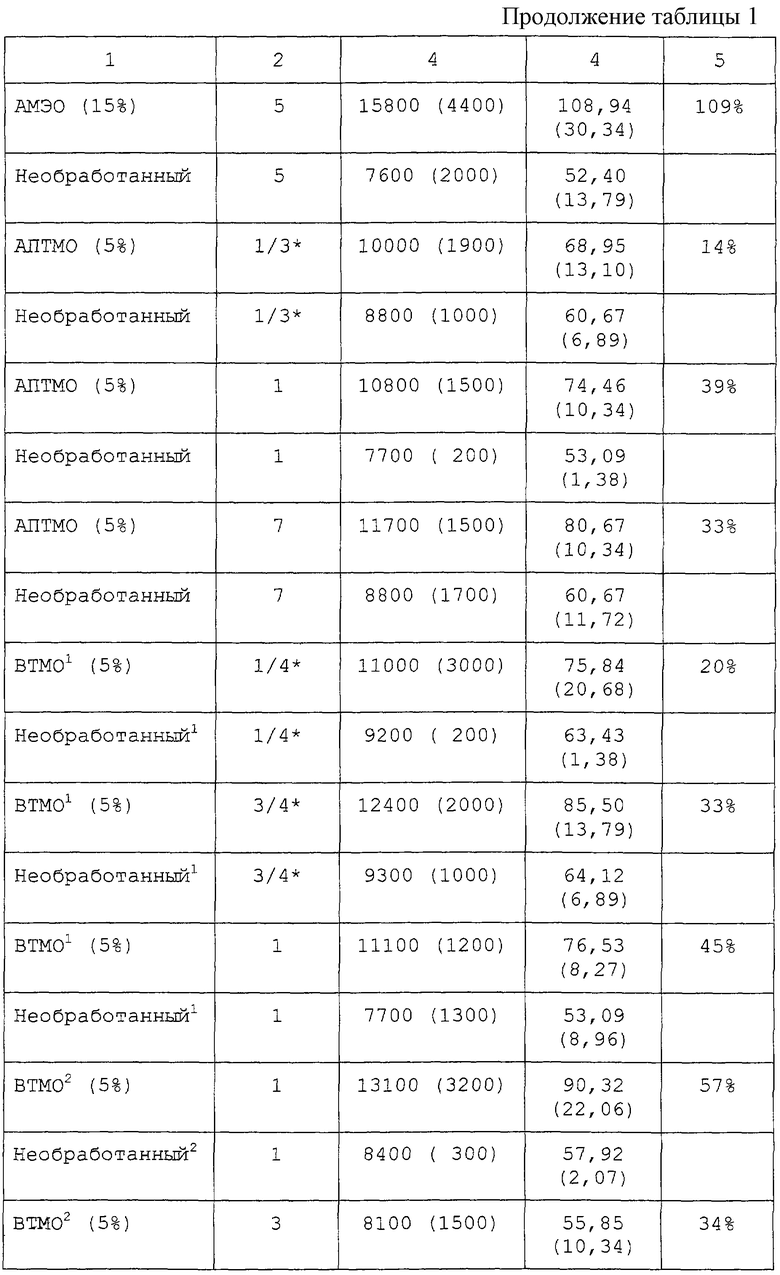

Влияние обработки всего образца и обработки только его кромки на повышение прочности при 4-х точечном изгибе исследовали, используя водные композиции с двумя концентрациями (5 и 15 маc.%) ЦЭТМО [2-(3,4-эпоксицикло-гексил)этилтриметоксисилана], 15 маc.% МТМО (метилтриметоксисилана) и 15 маc.% ВТМО (винилтриметоксисилана). Как показывают примеры 2, 3 и 4, обработка только кромки является такой же хорошей, если не лучшей, чем обработка всех поверхностей стеклянного образца, включая все большие поверхности и кромки. Неожиданным и неочевидным результатом является то, что одинаковая или лучшая прочность достигается при покрытии отвержденной упрочняющей композицией меньше, чем 20% всей площади поверхности, по сравнению с покрытием всей площади поверхности изделия.

ПРИМЕР 2

От большего по размеру листа отрезали образцы натриево-кальциевого стекла размером 88,9 мм х 50,8 мм и очищали их, промывая раствором Windex® и вытирая обычными лабораторными бумажными полотенцами; после этого образцы промывали изопропанолом и высушивали на воздухе. Затем образцы непосредственно перед обработкой протирали бумажной салфеткой Kimwipe®.

Приготавливали использовавшуюся здесь 5 маc.%-ную водную композицию из ЦЭТМО, разбавляя 10 г 30 маc.%-ной водной композиции из ЦЭТМО добавляемым водным раствором уксусной кислоты с рН 3,3 до получения в итоге 60 г композиции. Половину образцов при комнатной температуре погружали полностью на 2 минуты в 5 мае.%-ную водную композицию из ЦЭТМО, находящуюся в прозрачной чаше из Пирекса, и извлекали при помощи металлических щипцов с последующим отеканием избытка композиции с образцов. Проводили отверждение при нагревании, помещая образцы на 1 минуту между панелями для инфракрасного нагрева с регулированием панелей на 600° С. Температуру поверхности основы поддерживали в интервале 230-280° С.

У другой половины образцов 5 маc.%-ная водная композиция из ЦЭТМО была нанесена только на кромки с использованием ватного тампона на стержне. Проводили отверждение при нагревании, помещая образцы на 1 минуту между панелями для инфракрасного нагрева. Образцы испытывали на прочность при 4-х точечном изгибе так, как описано в примере 1.

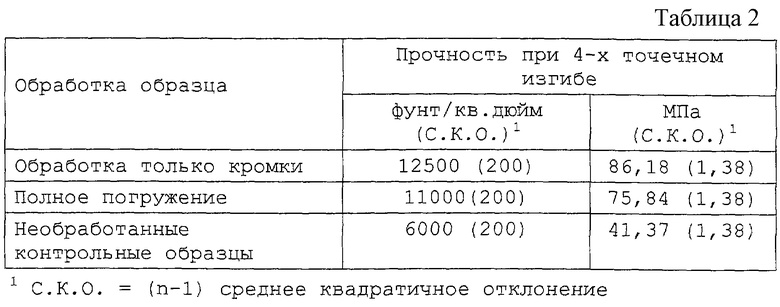

Прочность при 4-х точечном изгибе образцов, обработанных 5 маc.%-ной композицией из ЦЭТМО, приведена в табл. 2.

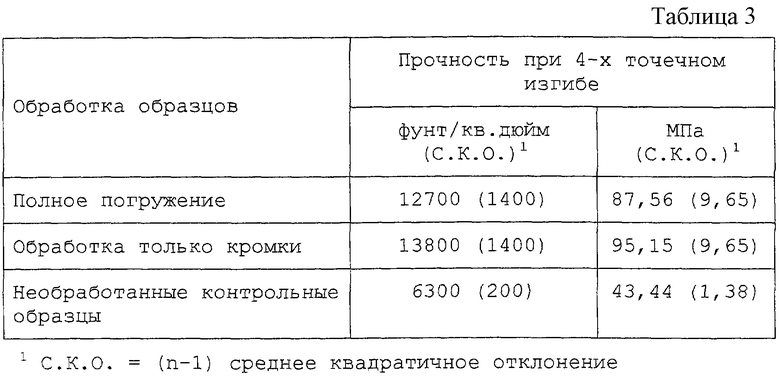

ПРИМЕР 3

Изготавливали образцы натриево-кальциевого стекла размером 88,9 мм × 50,8 мм так, как описало в примере 1. Приготавливали 15 маc.%-ную водную композицию из ЦЭТМО, добавляя 7,5 г ЦЭТМО (партия №36IJ022996 от OSi Specialties) к 42,5 г водного раствора уксусной кислоты с рН 3,3. Через 21 день половину образцов на 2 минуты погружали в 15 мас. %-ную водную композицию из ЦЭТМО и извлекали так, как описано в примере 2, после чего проводили отверждение при нагревании так, как описано в примере 1. Другую половину образцов обрабатывали с нанесением раствора только на кромки, используя ватный тампон на стержне, и также проводили отверждение при нагревании так, как описано выше. В нижеследующей таблице приведены данные прочности испытывавшихся образцов при 4-х точечном изгибе.

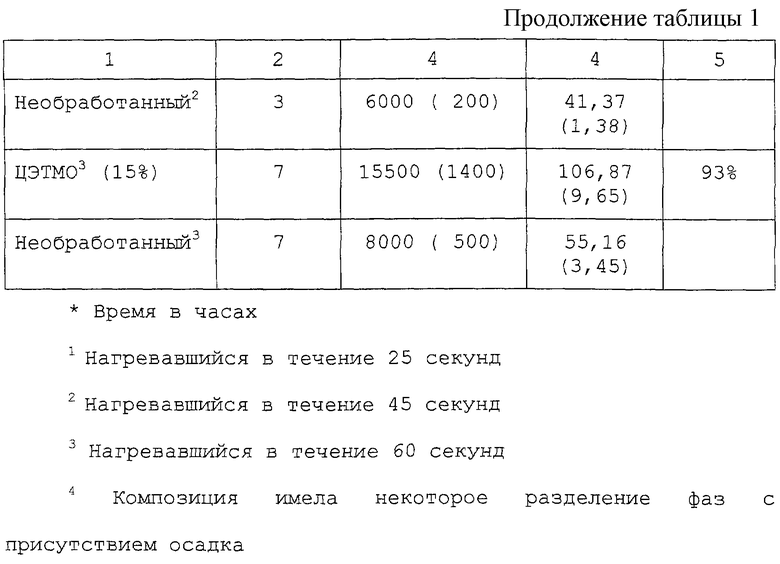

Прочность при 4-х точечном изгибе образцов, обработанных 15 маc.%-ной композицией из ЦЭТМО, приведена в табл. 3.

ПРИМЕР 4

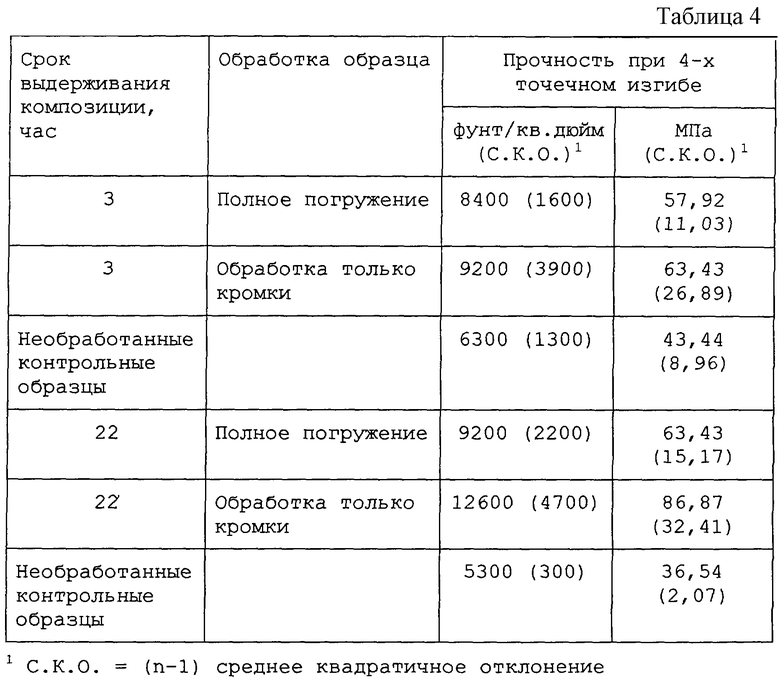

Изготавливали образцы натриево-кальциевого стекла размером 88,9 мм × 50,8 мм так, как описано в примере 1. Приготавливали 15 маc.%-ную водную композицию из МТМО при температуре окружающей среды, добавляя 7,5 г МТМО (партия №95Е-8025 от Gelest, Inc.) к 42,5 г водного раствора уксусной кислоты с рН 3,3. Композицию механически взбалтывали в течение 15 минут. Для улучшения растекания композиции добавляли небольшое количество, 0,03 г Silwet L-7604 (OSi Specialties). При температуре окружающей среды фазы раствора разделяются за 48-72 часа. Половину образцов на 2 минуты погружали в 15 маc. %-ную водную композицию из МТМО и извлекали так, как описано в примере 2. Проводили отверждение при нагревании в течение 50 секунд между панелями для инфракрасного нагрева. Другую половину образцов обрабатывали с нанесением композиции только на кромки, используя ватный тампон на стержне, и покрытие также отверждали при нагревании так, как описано выше. Температура поверхности основы была в интервале 180-230°С. В нижеследующей таблице показаны сроки выдерживания композиции, а также приведены данные о прочности испытываемых образцов при 4-х точечном изгибе.

Прочность при 4-х точечном изгибе образцов, обработанных 15 маc.%-ной композицией из МТМО, приведена в табл. 4.

ПРИМЕР 5

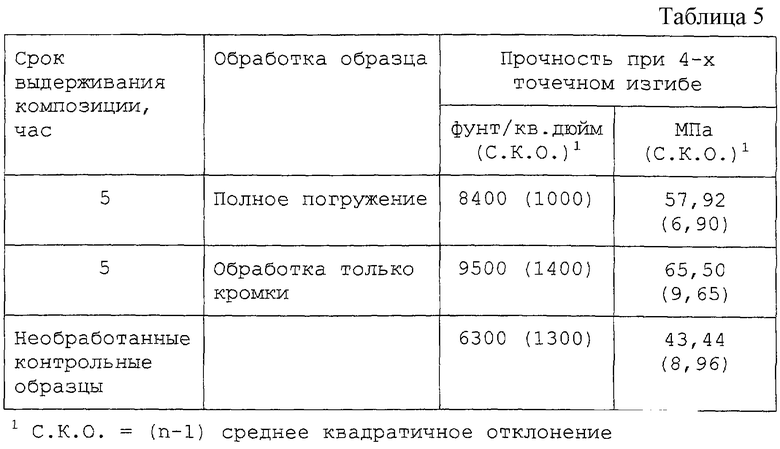

Изготавливали образцы натриево-кальциевого стекла размером 88,9 мм х 50,8 мм так, как описано в примере 2. Приготавливали 15 маc.%-ную водную композицию из ВТМО при температуре окружающей среды, добавляя 7,5 г ВТМО (партия №81246 от Hьls Petrarch System) к 42,5 г водного раствора уксусной кислоты с рН 3,3. Композицию механически взбалтывали в течение 15 минут. Для улучшения растекания композиции добавляли небольшое количество, 0,03 г Silwet L-7604 (OSi Specialties). При температуре окружающей среды фазы композиции разделяются за 24 часа. Половину образцов на 2 минуты погружали в 15 маc.%-ную водную композицию из ВТМО и извлекали так, как описано в примере 2. Проводили отверждение при нагревании в течение 50 секунд между панелями для инфракрасного нагрева. Другую половину образцов обрабатывали с нанесением композиции только на кромки, используя ватный тампон на стержне, и покрытие также отверждали при нагревании так, как описано выше. В нижеследующей табл. 5 показаны сроки выдерживания композиции, а также приведены данные о прочности испытывавшихся образцов при 4-х точечном изгибе.

Прочность при 4-х точечном изгибе образцов, обработанных 15 маc.%-ной композицией из ВТМО, приведена в табл. 5.

В нижеприведенных примерах показано упрочняющее действие гидролизованных триалкоксисиланов. Устойчивость раствора определенных алкилтриалкоксисиланов улучшается при добавлении неводных растворителей и хелатообразователей (Были исследованы композиции МТМО/ТФПТМО/изопропанол).

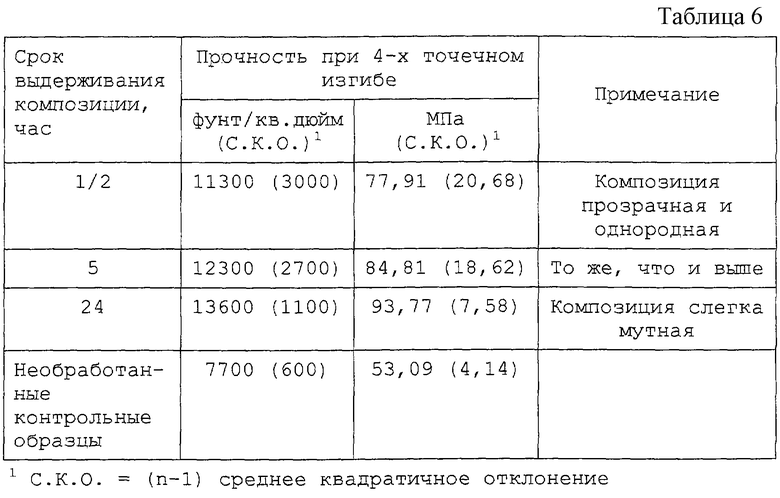

В стеклянный сосуд, снабженный навинчивающейся крышкой с пластмассовым покрытием, в условиях окружающей среды, вводили следующие реагенты: 3,9 г изопропанола с чистотой реагента (партия №3032KTRP, Mallinckrodt), 0,75 г МТМО (метилтриметоксисилана, партия №95Е-0825, Gelest, Inc.), 0,02 г ТФПТМО (3,3,3-трифторпропилтриметоксйсилана, партия №120337, United Chemical Technologies) и 0,35 г 1 н. водного раствора соляной кислоты. Композицию механически взбалтывали в течение 15 минут при температуре окружающей среды. (Композиция устойчива в течение 2 дней до того, как начнется разделение фаз). Используя ватный тампон на стержне, композицию со сроками выдерживания, указанными в нижеприведенной табл. 6, свободно наносили на двух третях длины размеченных кромок образца (50,8 мм × 266,7 мм) из очищенного натриево-кальциевого стекла толщиной 2,2 мм. Образцы подвергали тепловой обработке в течение 30 секунд при регулировании панелей для инфракрасного нагрева на температуру 600° С. Температура поверхности была в интервале 150-200° С. Образцы охлаждали и разрезали. Их прочность при 4-х точечном изгибе измеряли так, как описано в примере 1. Результаты приведены в нижеследующей табл. 6.

Прочность при 4-х точечном изгибе образцов, обработанных композицией из 15 маc.% МТМО и 0,25 мас.% ТФПТМО в изопропаноле, приведена в табл. 6.

ПРИМЕР 6

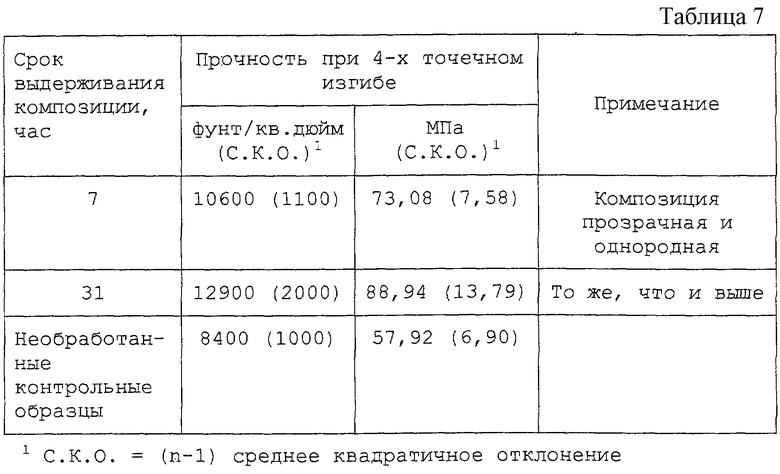

В стеклянный сосуд, снабженный навинчивающейся крышкой, с пластмассовым покрытием, в условиях окружающей среды вводили следующие реагенты: 3,5 г изопропанола с чистотой реагента (партия №3032KTRP, Mallinckrodt), 1,0 г МТМО (метилтриметоксисилана, партия №95Е-0825, Gelest Inc.), 0,03 г ТФПТМО (3,3,3-трифторпропилтриметоксисилана, партия №120337, United Chemical Technologies) и 0,7 г водного раствора уксусной кислоты с рН 3,2. Композицию механически взбалтывали в течение 15 минут при температуре окружающей среды. Эта композиция имеет значительно лучшую устойчивость по сравнению с композицией, описанной в примере 5. Используя ватный тампон на стержне, композицию со сроками выдерживания, указанными в нижеприведенной табл. 7, свободно наносили на двух третях длины кромок образца (50,8 мм × 266,7 мм) из очищенного натриево-кальциевого стекла толщиной 2,2 мм. Образцы подвергали тепловой обработке в течение 40 секунд при регулировании панелей для инфракрасного нагрева на температуру 600° С. Температура поверхности была в интервале 170-210° С. Образцы охлаждали и разрезали. Их прочность при 4-х точечном изгибе измеряли так, как описано в примере 1. Результаты приведены в нижеследующей табл.7.

Прочность при 4-х точечном изгибе образцов, обработанных композицией из 15 маc.% МТМО и 0,25 маc.% ТФПТМО в изопропаноле, приведена в табл. 7.

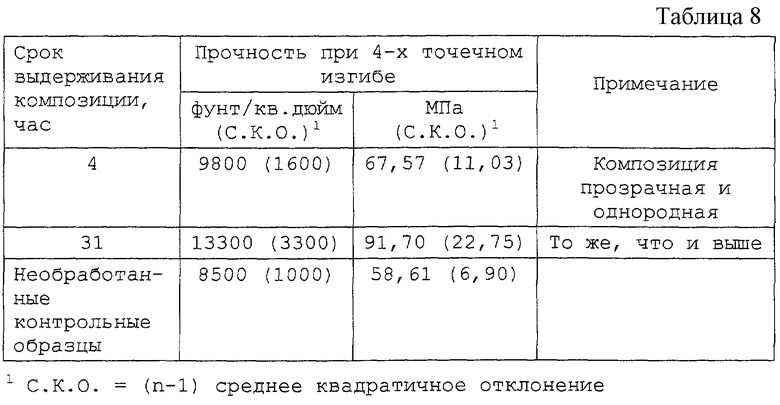

ПРИМЕР 7

В стеклянный сосуд, снабженный навинчивающейся крышкой, с пластмассовым покрытием, в условиях окружающей среды, вводили следующие реагенты: 3,5 г изопропанола с чистотой реагента (партия №3032KTRP, Mallinckrodt), 1,0 г МТМО (метилтриметоксисилана, партия №95Е-0825, Gelest Inc.), 0,03 г ТФПТМО (3,3,3-трифторпропилтриметоксисилана, партия №120337, United Chemical Technologies) и 0,5 г 1 н. водного раствора соляной кислоты, а также 0,02 г Ni(AcAc)2 (ацетил-ацетоната никеля, партия 206 от ROC/RIC Research Corp.) в качестве стабилизатора. Композицию механически взбалтывали в течение 15 минут при температуре окружающей среды.

Эта композиция имеет значительно лучшую устойчивость по сравнению с композицией, описанной в примере 5. Используя ватный тампон на стержне, композицию со сроками выдерживания, указанными в нижеприведенной таблице, свободно наносили на двух третях длины кромок образца (50,8 мм × 266,7 мм) из очищенного натриево-кальциевого стекла толщиной 2,2 мм. Образцы подвергали тепловой обработке в течение 40 секунд при регулировании панелей для инфракрасного нагрева на температуру 600° С. Температура поверхности была в интервале 170-210° С. Образцы охлаждали и разрезали. Их прочность при 4-х точечном изгибе измеряли так, как описано в примере 1. Результаты приведены в нижеследующей табл. 8 .

Прочность при 4-х точечном изгибе образцов, обработанных композицией из 15 маc.% МТМО и 0,25 маc.% ТФПТМО в изопропаноле, приведена в табл. 8.

ПРИМЕР 8

В стеклянный сосуд, снабженный навинчивающейся крышкой с пластмассовым покрытием, в условиях окружающей среды, вводили следующие реагенты: 0,8 г деионизированной воды, 0,4 г ацетона с чистотой реагента и 2,0 г Cymel® 385 (~80%-ная метилированная меламиноформальдегидная смола, партия №11464 от Cytec Industries). Используя ватный тампон на стержне, 50 маc.%-ную композицию свободно наносили на кромки на двух третях длины образца (50,8× 266,7 мм) из очищенного натриево-кальциевого стекла толщиной 2,2 мм. Образцы подвергали тепловой обработке в течение 30 секунд при регулировании панелей для инфракрасного нагрева на температуру 600° С. Эти образцы охлаждали до температуры окружающей среды и разрезали на образцы для испытания размеров 50,8 мм × 88,9 мм. Определяли их прочность при 4-х точечном изгибе. Обработанные образцы показали среднюю прочность при 4-х точечном изгибе в 89,63 МПа при среднем квадратичном отклонении в 18,62 МПа. Необработанные, нагревавшиеся образцы показали среднюю прочность при 4-х точечном изгибе в 41,37 МПа при среднем квадратичном отклонении в 4,14 МПа.

ПРИМЕР 9

В стеклянный сосуд, снабженный навинчивающейся крышкой с пластмассовым покрытием, в условиях окружающей среды вводили следующие компоненты: 0,8 г ацетона с чистотой реагента, 0,4 г Vestigon® BF1530 - тримера изоферондиизоцианата, блокированного ε -капролактамом (Hьis AG), и 0,25 г полиамина Jeffamine® T-403 (Texaco Chemical Co.). Используя ватный тампон на стержне, композицию из 28 мас.% BF1530 и 17 мас. T-403 свободно наносили на кромки на двух третях длины образца (50,8 мм × 266,7 мм) из очищенного натриево-кальциевого стекла толщиной 2,2 мм. Образцы подвергали тепловой обработке в течение 60 секунд при регулировании панелей для инфракрасного нагрева на температуру 600° С.

Температура поверхности была в интервале 200-270° С. Образцы охлаждали до температуры окружающей среды и разрезали на образцы для испытания размером 50,8 мм × 88,9 мм. Определяли их прочность при 4-х точечном изгибе. Обработанные образцы показали среднюю прочность при 4-х точечном изгибе в 99,28 МПа при среднем квадратичном отклонении в 12,41 МПа. Необработанные нагревавшиеся образцы показали среднюю прочность при 4-х точечном изгибе в 53,09 МПа при среднем квадратичном отклонении в 2,76 МПа.

ПРИМЕР 10

В стеклянный сосуд, снабженный навинчивающейся крышкой с пластмассовым покрытием, в условиях окружающей среды вводили следующие реагенты: 0,8 г ацетона с чистотой реагента, 0,4 г Vestigon BF 1300 - внутренне блокированного изоферондиизоцианатного олигомера (Hьls AG) и 0,2 г АФС (4-аминофенилсульфона, Aldrich Chemical Co.). Используя ватный тампон на стержне, получаемую композицию из 29 мас.% BF 1300 и 14 мас.% АФС свободно наносили на кромки на двух третях длины образца (50,8 мм × 266,7 мм) из очищенного натриево-кальциевого стекла толщиной 2,2 мм. Образцы подвергали тепловой обработке в течение 60 секунд при регулировании панелей для инфракрасного нагрева на температуру 600° С. Температура поверхности была в интервале 200-270° С. Образцы охлаждали до температуры окружающей среды и разрезали на образцы для испытания размером 50,8 мм × 88,9 мм. Определяли их прочность при 4-х точечном изгибе. Обработанные образцы показали среднюю прочность при 4-х точечном изгибе в 90,32 МПа при среднем квадратичном отклонении с 4,14 МПа. Необработанные, нагревавшиеся образцы показали среднюю прочность при 4-х точечном изгибе в 41,37 МПа при среднем квадратичном отклонении в 2,07 МПа.

ПРИМЕР 11

В стеклянный сосуд, снабженный навинчивающейся крышкой с пластмассовым покрытием, в условиях окружающей среды, вводили следующие реагенты: 4,0 г ацетона с чистотой реагента и 2,0 г Vestigon BF 1300 - внутренне блокированного изоферондиизоционатного олигомера (Huls AG). Используя ватный тампон на стержне, получаемую композицию с 33 маc.% BF 1300 свободно наносили на кромки на двух третях длины образца (50,8 мм × 266,7 мм) из очищенного натриево-кальциевого стекла толщиной 2,2 мм. Образцы подвергали тепловой обработке в течение 60 секунд при регулировании панелей для инфракрасного нагрева на температуре 600° С. Температура поверхности была в интервале 200-270° С. Образцы охлаждали и разрезали на образцы для испытания размером 50,8 мм × 88,9 мм. Определяли их прочность при 4-х точечном изгибе. Обработанные образцы показали среднюю прочность при 4-х точечном изгибе в 105,49 МПа при среднем квадратичном отклонении в 2,07 МПа. Необработанные, нагревавшиеся образцы показали среднюю прочность при 4-х точечном изгибе в 48,26 МПа при среднем квадратичном отклонении в 5,52 МПа.

ПРИМЕР 12

В стеклянный сосуд, снабженный навинчивающейся крышкой с пластмассовым покрытием, в условиях окружающей среды, вводили следующие реагенты: 4,0 г ацетона с чистотой реагента, 2,0 г АФС (4-аминофенилсульфона, Aldrich Chemical Co.), 3,0 г эпоксидной смолы Ероn 825 (Shell Chemical Со.) и 3,0 г ГПТМО (3-глицидоксипропилтриметоксисилана, - Huls Petrarch Systems, Inc.). Используя ватный тампон на стержне, получаемую композицию из 25 маc.% Ероn, 25 маc.% ГПТМО и 16 маc.% АФС свободно наносили на кромки на двух третях длины образца (50,8 мм × 266,7 мм) очищенного натриево-кальциевого стекла толщиной 2,2 мм. Образцы подвергали тепловой обработке в течение 60 секунд при регулировании панелей для инфракрасного нагрева на температуру 600° С. Температура поверхности была в интервале 200-270° С. Образцы охлаждали до температуры окружающей среды и разрезали на образцы для испытания размером 50,8 мм × 88,9 мм. Определяли их прочность при 4-х точечном изгибе. Обработанные образцы показали среднюю прочность при 4-х точечном изгибе в 117,21 МПа при среднем квадратичном отклонении в 13,79 МПа. Необработанные, нагревавшиеся образцы показали среднюю прочность при 4-х точечном изгибе в 48,26 МПа при среднем квадратичном отклонении в 6,90 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКАЯ КОМПОЗИЦИЯ ГАЛОГЕНИРОВАННОГО ПОЛИИМИДНОГО СИЛОКСАНА И СТЕКЛЯННЫЕ ИЗДЕЛИЯ С ПОКРЫТИЯМИ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ ИЗ ГАЛОГЕНИРОВАННОГО ПОЛИИМИДНОГО СИЛОКСАНА | 2016 |

|

RU2726719C1 |

| ПРЯДИ СТЕКЛОВОЛОКНА С ПОКРЫТИЕМ ИЗ НЕОРГАНИЧЕСКИХ ЧАСТИЦ И ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 1999 |

|

RU2209789C2 |

| СОПОЛИМЕРЫ ВИНИЛИДЕНФТОРИДА И ГЕКСАФТОРПРОПИЛЕНА С НИЗКОЙ КРИСТАЛЛИЧНОСТЬЮ | 2000 |

|

RU2256669C2 |

| ИЗДЕЛИЕ ИЗ ХРУПКИХ МАТЕРИАЛОВ, ЗАЩИЩЕННЫХ ПОКРЫТИЕМ, И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1991 |

|

RU2097349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1978 |

|

RU2026268C1 |

| УПРОЧНЯЮЩЕЕ СТЕКЛОВОЛОКНО, ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ И КОМПОЗИТ НА ИХ ОСНОВЕ | 1996 |

|

RU2168471C2 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2013 |

|

RU2671328C2 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2018 |

|

RU2708594C1 |

| СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ С УЛУЧШЕННОЙ ПРОЧНОСТЬЮ И УЛУЧШЕННОЙ СТОЙКОСТЬЮ К РАЗРУШЕНИЮ | 2013 |

|

RU2706846C2 |

| СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ С УЛУЧШЕННОЙ ПРОЧНОСТЬЮ И УЛУЧШЕННОЙ СТОЙКОСТЬЮ К РАЗРУШЕНИЮ | 2013 |

|

RU2679454C2 |

Описывается способ упрочнения или восстановления прочности плоской основы из хрупкой окиси, которая содержит стадии покрытия кромок основы из хрупкой окиси упрочняющей композицией без покрытия значительной части больших плоских поверхностей основы и отверждения покрытия. Кроме того, предлагаются упрочненная основа из хрупкой окиси, например стекло, и окно, содержащее стекло с упрочненной кромкой в качестве оконного стекла. В качестве упрочняющей композиции используют раствор, приготовленный смешением растворителя и композиции на основе силана. 5 н. и 18 з.п. ф-лы, 8 табл., 3 ил.

| US 4891241 A, 02.01.1990.US 4076863 A, 28.02.1978.US 5476692 A, 19.12.1995.US 5567235 A, 22.10.1996.US 3577256 A, 04.05.1971.RU 2036175 C1, 27.05.1995.RU 2090526 C1, 20.09.1997. |

Авторы

Даты

2004-10-10—Публикация

1998-09-01—Подача