Изобретение относится к производству строительных материалов и может быть использовано в изготовлении строительных конструкций из легкого бетона.

Известен способ получения безобжигового заполнителя, включающего обработку древесной дробленки 3% раствором хлористого кальция и накатыванием оболочки из буроугольной золы на грануляторе (SU 1411315 A1, C 04 B 20/10, 23.04.1988). Недостатком такого способа является многодельность и сложность технологии.

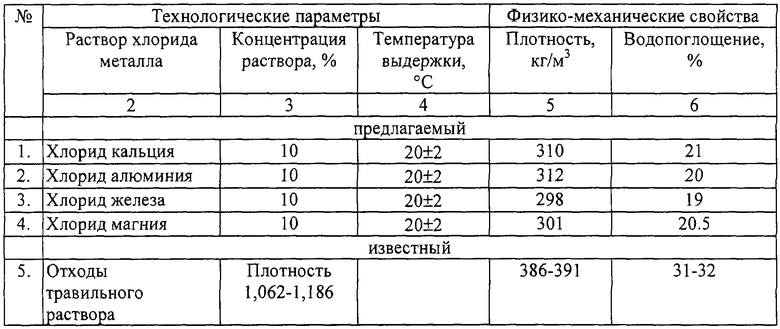

Более близким техническим решением к предлагаемому является способ получения безобжигового заполнителя обработкой ядра отходом травильного раствора, содержащим CaCl2, NH4Cl и НСl плотностью 1,065-1,186 г/см3, получающегося при обработке печатных плат, и последующим нанесением оболочки из буроугольной золы. Существенный недостаток такого способа - высокая плотность и водопоглощение получаемого заполнителя.

Задачей изобретения является снижение плотности и водопоглощения заполнителя.

Сформулированная задача решается за счет того, что в способе получения безобжигового заполнителя, включающем приготовление ядра, обработку ядра раствором, покрытие ядра оболочкой минерального вяжущего и последующую выдержку, приготовление ядра производят из вспененного щебня или песка, получающегося из расплава и содержащего остаточный серный ангидрид или его водный раствор H2SО4. Ядра обрабатывают в смесителе распылением водного раствора хлорида металла из ряда Са++, А1+++, Fe++, Mg++ 5-15% концентрации в течение 1-2 минут. В результате обменных реакций происходит образование сульфата металла и соляной кислоты (НС1). После введения в смеситель минерального вяжущего одного или нескольких из ряда: портландцемент, гипс, буроугольная зола, белитоалюминатный цемент, каустический магнезит, перемешивают до образования сплошной оболочки на ядре.

Ядро приготавливают из пеносиликатного щебня или песка. Пеносиликатный щебень и песок получают в электропечи при температуре 1500-1650°С плавлением рационально подобранной шихты из горной породы или из техногенного сопутствующего сырья: силикатных отходов, золошлаковых отходов, металлургических шлаков, известняков, кварцевых песков и т.д. Расплав из печи выпускается в пеногенератор, где при контакте с водой он вспенивается и в виде пористого щебня и песка отбирается транспортером и направляется на сортировку.

Ввиду присутствия в сырье оксида серы в пеносиликатном щебне обнаружены следы серного ангидрида.

Пример. Пеносиликатный щебень (ядра) орошают водным раствором хлорида кальция или другого хлорида (из указанного ряда) 5-15% концентрации в смесителе при непрерывном перемешивании 1-2 минуты, равномерно загружают цемент и еще перемешивают 2-3 минуты до образования сплошной оболочки на ядрах, и смеситель разгружается. В таблице приведены результаты испытаний получаемого заполнителя по плотности и водопоглощению.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| Способ получения безобжигового заполнителя | 1985 |

|

SU1411315A1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ И ДЕКОРАТИВНЫХ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННОГО КАМНЯ | 1993 |

|

RU2084420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

Изобретение относится к способам получения безобжигового заполнителя для легкого бетона и может быть использовано в промышленности строительных материалов. Техническим результатом заявленного изобретения является снижение плотности и водопоглощения заполнителя. Способ получения безобжигового заполнителя включает приготовление ядра, обработку ядра раствором, покрытие ядра оболочкой минерального вяжущего и последующую выдержку. Приготовление ядра производят из вспененного щебня или песка, получающегося из расплава, например, горных пород, и содержащего остаточный серный ангидрид или его водный раствор Н2SO4. Обработку приготовленных ядер осуществляют водным раствором хлорида металла, выбранного из ряда Са++, Al+++, Fe++, Mg++. В результате обменных реакций с остаточным серным ангидридом или его водным раствором в ядре происходит образование сульфата этого металла и соляной кислоты. Обработку ядер осуществляют в смесителе при непрерывном перемешивании при распылении указанного водного раствора хлорида металла 5-10%-ной концентрации в течение 1-2 минут. Последующее покрытие ядра оболочкой минерального вяжущего осуществляют в том же смесителе путем введения компонентов одного или нескольких из ряда: портландцемент, гипс, буроугольная зола, белитоалюминатный цемент, каустический магнезит, и дальнейшего перемешивания до получения сплошной оболочки. 1 табл.

Способ получения безобжигового заполнителя, включающий приготовление ядра, обработку ядра раствором, покрытие ядра оболочкой минерального вяжущего и последующую выдержку, отличающийся тем, что приготовление ядра производят из вспененного щебня или песка, получающегося из расплава и содержащего остаточный серный ангидрид или его водный раствор Н2SO4, обработку приготовленных ядер водным раствором хлорида металла, выбранного из ряда Са++, Al+++, Fe++, Mg++, в результате обменных реакций которого с остаточным серным ангидридом или его водным раствором H2SO4 ядра происходит образование сульфата этого металла и соляной кислоты, осуществляют в смесителе при непрерывном перемешивании при распылении указанного водного раствора хлорида металла 5-10%-ной концентрации в течение 1-2 мин, последующее покрытие ядра оболочкой минерального вяжущего осуществляют в том же смесителе, путем введения компонентов одного или нескольких из ряда портландцемент, гипс, буроугольная зола, белитоалюминатный цемент, каустический магнезит и дальнейшего перемешивания до получения сплошной оболочки.

| Способ получения заполнителя для арболита | 1988 |

|

SU1717575A1 |

Авторы

Даты

2004-10-10—Публикация

2001-10-12—Подача