Предлагаемое изобретение относится к нефтепереработке, в частности, к способам получения дизельных топлив из продуктов прямой перегонки нефти. В настоящее время наблюдается значительный дефицит зимних дизельных топлив. Он связан с тем, что в зимнем дизельном топливе согласно ГОСТ 304-82 необходимые низкотемпературные свойства (температура застывания ниже минус 35°С) обеспечиваются за счет снижения температуры конца кипения до 320°С по сравнению с летним (360°С-96%). При этом выход топлива на нефть снижается ориентировочно на 8-9%.

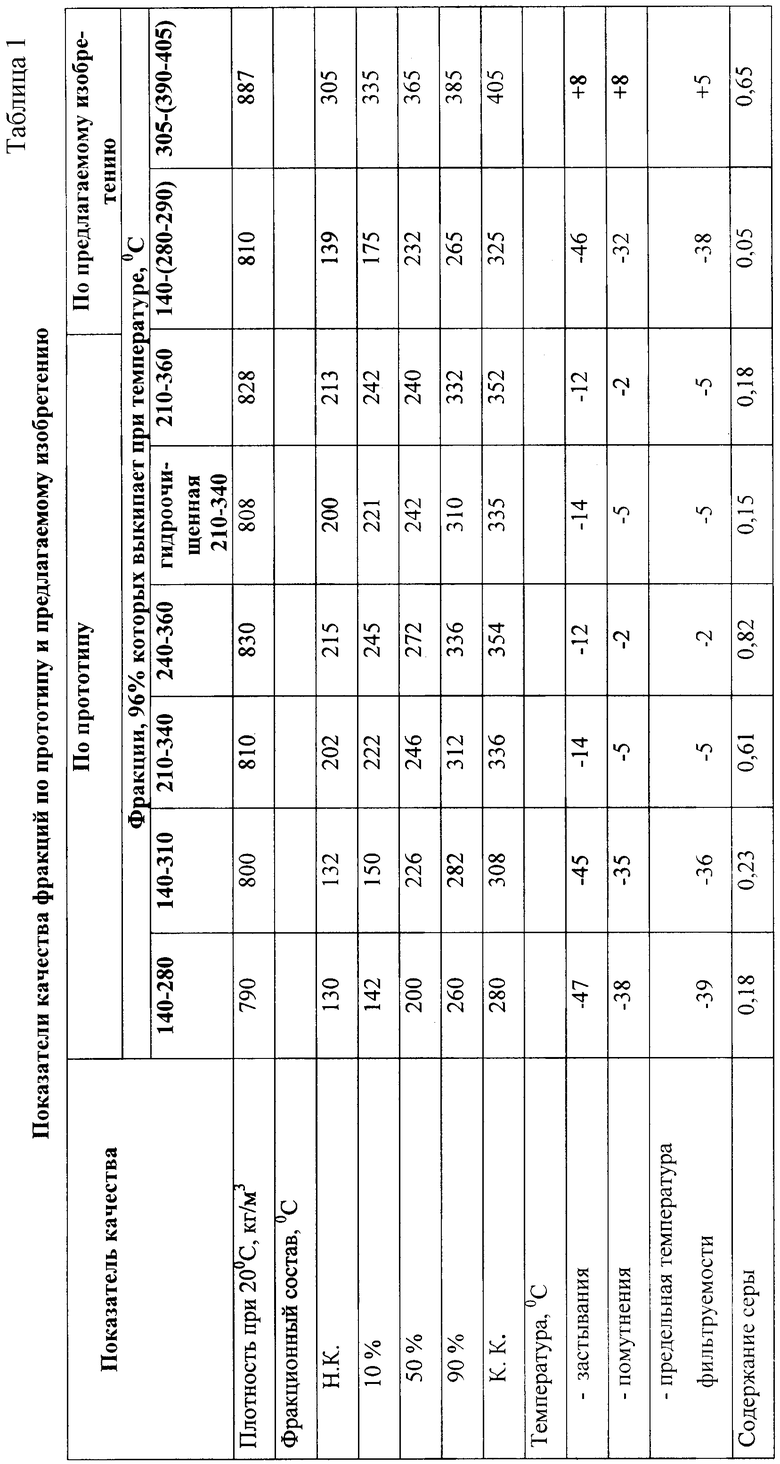

Для улучшения низкотемпературных свойств топлив без облегчения фракционного состава применяются депрессорные присадки, снижающие температуру застывания и предельную температуру фильтруемости на холодном фильтре. Последний показатель характеризует реальные температурные границы эксплуатации топлива. Эффективность действия депрессорных присадок в значительной мере зависит от фракционного состава дизельного топлива, связанного с молекулярно-массовым распределением н-парафинов. Так, известно, что оптимальным для применения депрессорных присадок является такой фракционный состав топлива, в котором разность между температурой выкипания 20 и 90 маc.% составляет 110°С. Такой фракционный состав позволяет при относительно небольшом расходе депрессорной присадки получать максимальный эффект снижения как температуры застывания, так и предельной температуры фильтруемости на холодном фильтре. Разность между температурой помутнения и предельной температурой фильтруемости должна составлять примерно 10°С.

Существует способ получения низкозастывающих дизельных топлив (Энглин Б.А. и др. Получение низкозастывающих дизельных топлив из денормализатов процесса Парекc. // Нефтепереработка и нефтехимия. - 1978. - №1 - с.1-4.) путем выделения фракции 200-320°С процессом вторичной перегонки летнего дизельного топлива, пролученного из нефти типа ромашкинской. При этом также отбирается головная фракция с интервалом выкипания 150-200°С и остаток, выкипающий в пределах 320-360°С. Фракция 200-320°С подвергается депарафинизации на цеолитах, после чего имеет следующие показатели качества:

- температура застывания (-53°С)÷(-48°С);

- температура помутнения (-40°С)÷(-35°С);

- вязкость кинематическая при 20°С 3,9-5,8 мм2/с.

Указанный денормализат смешивается с нефтяными фракциями с интервалами выкипания 150-200°С и 320-360°С в массовом соотношении 82:8:10.

В полученную смесь вводится депрессорная присадка ВЭС 238 в концентрации 0,1 маc.% в расчете на активное вещество. Получаемое топливо имеет температуру помутнения (-17°С) и предельную температуру фильтруемости (-37°С).

Однако данный способ характеризуется большим расходом дефицитной керосиновой и дизельной фракций, а также дорогостоящего денормализата.

Наиболее близким по технической сущности и достигаемому результату является способ получения дизельного топлива (патент РФ 2039080, С 10 G 45/04, б.и. №19 от 09.07.95) путем первичной перегонки нефти с выделением фракции 130-240°С (стриппинг К-3/1), фракции, 96% которой перегоняется в пределах 140÷(280-310)°С (стриппинг К-3/2), и фракции, 96% которой перегоняется при 210÷(340-350)°С. Смесь двух последних фракций в соотношении 10:90-35:65 подвергают гидроочистке в известных условиях на катализаторе ГО-70 при 370°С, давлении 35 ати, объемной скорости подачи сырья 3 ч-1.

Полученную фракцию гидроочищенного дизельного топлива компаундируют с исходной прямогонной фракцией летнего дизельного топлива, 96% которой выкипает в пределах 210÷(340-350)°C.

Компаундирование проводят в соотношении 10:90-90:10. К полученной смеси дизельных фракций добавляют в количестве 30-50% исходную прямогонную фракцию зимнего дизельного топлива, 96% которой выкипает в пределах 140÷(280-310)°С.

В полученное базовое топливо с температурой помутнения минус 14 - минус 20°С вводят депрессорную присадку - сополимер этилена с винилацетатом при соотношении мономеров 0,5-10 и мол. массой 1·103-50·103 в концентрации 0,01-0,5% в расчете на активное вещество.

Присадка может вводиться в базовое топливо в виде раствора в дизельном топливе в концентрации 2-70%.

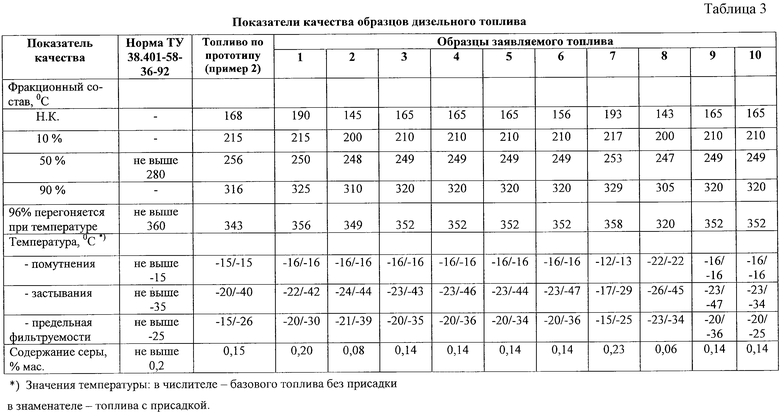

Выделение вышеуказанных фракций с заданными пределами выкипания и компаундирование их обеспечивает получение базового топлива с температурой помутнения не выше минус 15°С, а введение депрессорной присадки в топливо заданного компонентного состава позволяет снизить температуру застывания и предельную температуру фильтруемости соответственно ниже минус 35°С и минус 25°С (требования ТУ 38.401-58-36-92).

Как известно, максимальный депрессорный эффект присадки достигается для дизельных топлив такого фракционного состава, при котором разность между температурами выкипания 20 мас.% и 90 мас.% составляет 110°С. Представленные в прототипе данные по фракционному составу заявленных топлив свидетельствуют о том, что эта разность составляет 70-80°С, (даже разница температур выкипания 10% и 90% топлива не превышает 101-104°С).

Однако выход топлива находится на недостаточно высоком уровне 25-28%. Это связано с тем, что температура перегонки 96 мас.% топлива согласно прототипу не превышает 330-345°С.

В то же время, нормами ТУ 38.401-58-36-92 допускается температура перегонки 96% до 360°С. Таким образом, способом по прототипу не реализуется возможность существенного повышения отбора дизельного топлива.

Задачей предлагаемого изобретения является повышение выхода топлива и улучшение его низкотемпературных свойств.

По предлагаемому способу нефть подвергают ректификационному разделению с получением фракций, 96% которых выкипает в пределах 140÷(280-290) и 305÷(390-405)°С.

Фракцию 140÷(280-290)°С подвергают гидроочистке на катализаторе НКЮ-220 (ТУ 38.601-13-079), содержащем 12-15% оксида молибдена и 4-6% оксида никеля, при температуре 340°С, давлении 32 ати и объемной скорости подачи сырья 3 ч-1.

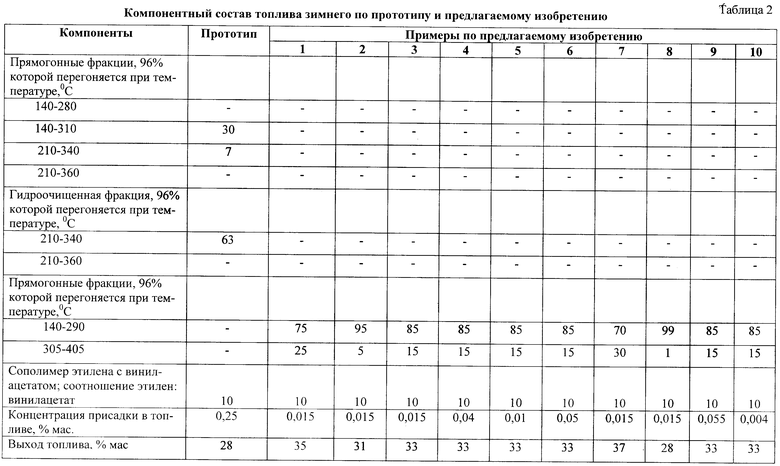

Гидроочищенная фракция 140÷(280-290)°С смешивается с фракцией 305÷(390-405)°С в массовом соотношении от 75:25 до 95:5. В полученное базовое топливо с температурой помутнения минус 15 - минус 19°С вводят депрессорную присадку - сополимер этилена с винилацетатом в количестве 0,01-0,05 мас.%. Соотношение сомономеров - 10. Молекулярная масса присадки - 1000-50000.

Присадка может вводиться в базовое топливо в виде раствора в дизельном топливе в концентрации 2-70 мас.%.

Выбор интервалов выкипания фракции и их компаундирования в заданном соотношении производится с тем расчетом, чтобы температура помутнения не была выше минус 15°С, поскольку депрессорная присадка не оказывает влияния на этот параметр, а обеспечивает снижение предельной температуры фильтруемости и застывания до заданных требованиями ТУ 38.401-58-36-92 значений ниже минус 25 и минус 35°С соответственно.

В табл.2 и 3 приведены данные по компонентному составу и показателям качества зимних дизельных топлив.

Представленные в табл.2 данные свидетельствуют о том, что предлагаемый способ получения зимнего дизельного топлива позволяет увеличить выход топлива в расчете на нефть с 25-28 до 31-35 мас.% (примеры 1-6).

При этом концентрация присадки в пересчете на активное вещество-сополимер этилена с винилацетатом составляет лишь 0,01-0,05%, что в 5-25 раз меньше, чем в примере по прототипу. При этом обеспечивается температура застывания на 2-4°С ниже, чем у топлива, приготовленного согласно прототипу, а предельная температура фильтруемости ниже на 4-13°С. Увеличение доли фракции 305-405°С до 30% за счет снижения доли фракции 140-290°С до 70% (пример 7) хотя и увеличивает еще больше выход топлива - до 37%, но одновременно повышает температуру помутнения до минус 12°С. Применение депрессорной присадки практически не влияет на температуру помутнения, в результате чего топливо оказывается не соответствующим требованиям ТУ 38.401-58-36-92. Напротив, увеличение доли фракции 140-290 до 99% за счет фракции 305-405°С приводит к снижению выхода топлива на нефть (пример 8). Увеличение концентрации присадки до 0,055 мас.% не приводит к значительному снижению температуры застывания и предельной температуры фильтруемости, однако увеличивает затраты на производство топлива (пример 9).

Напротив, снижение концентрации присадки ниже 0,005 мас.% (пример 10) приводит к снижению депрессорного эффекта, в результате чего температура застывания (-34°С) оказывается выше, чем требуется согласно ТУ (-35°С).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2535492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2011 |

|

RU2455342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1993 |

|

RU2039080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1997 |

|

RU2141505C1 |

| АРКТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО | 2016 |

|

RU2618231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2126437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2108370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСЕСЕЗОННОГО УНИФИЦИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2673558C1 |

| СПОСОБ ПОДГОТОВКИ ЛЕТНИХ ВИДОВ ДИЗЕЛЬНЫХ ТОПЛИВ И/ИЛИ ИХ СМЕСЕЙ К ПРИМЕНЕНИЮ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ | 2007 |

|

RU2352617C1 |

Изобретение относится к нефтепереработке, в частности к способу переработки сернистых нефтей. Сущность: проводят ректификационное разделение сернистой нефти с получением фракций, 96% которых выкипает в пределах 140÷(280-290)°С и 305÷(390-405)°С. Фракцию 140÷(280-290)°С подвергают гидроочистке и смешивают с фракцией 305÷(390-405)°С в массовом соотношении от 75:25 до 95:5. В полученное базовое топливо вводят депрессорную присадку - сополимер этилена с винилацетатом с молекулярной массой 1000-500000, взятой в количестве 0,01-0,05 мас.%. Технический результат: повышение выхода топлива и улучшение его низкотемпературных свойств. 3 табл.

Способ получения зимнего дизельного топлива из сернистых нефтей с использованием перегонки нефти, гидроочистки, компаундирования фракций, введения депрессорной присадки – сополимера этилена с винилацетатом, отличающийся тем, что при перегонке нефти выделяют фракции, 96% которых выкипает в пределах 140ч(280-290)°С и 305ч (390-405)°С, фракцию 140ч(280-290)°C подвергают гидроочистке и смешивают с фракцией 305ч(390-405)°С в массовом соотношении от 75:25 до 95:5.

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1993 |

|

RU2039080C1 |

Авторы

Даты

2004-10-10—Публикация

2003-01-15—Подача