Изобретение относится к металлургии, в частности, к литейным коррозионно-стойким поликристаллическим жаропрочным сплавам на основе никеля, содержащих кобальт и хром, и может быть использовано для изготовления методом литья деталей с поликристаллической структурой, например, лопаток турбин, работающих при температуре 1000°С.

Повышение эффективности перспективных энергетических газотурбинных установок и морских газотурбинных двигателей приводит к росту рабочих температур, что в свою очередь требует применения для лопаток турбин, которые первыми принимают на себя поток рабочих газов, (содержащих продукты сгорания топлива и частицы соли) коррозионно-стойких конструкционных материалов с более высокими рабочими температурами.

В настоящий момент работы по созданию новых коррозионных жаропрочных сплавов ведутся по двум направлениям: создание сплавов c монокристаллической и поликристаллической структурой.

Монокристаллическая структура обладает рядом недостатков. Прежде всего, технология получения монокристаллического литья более сложная, дорогая и имеет существенные технологические ограничения, связанные с габаритами отливок и их геометрии. Монокристаллическая структура обеспечивается направленной кристаллизацией отливки, при этом необходимо обеспечение высоких градиентов температур на фронте кристаллизации. При увеличении габаритов отливки градиент температур уменьшается, а зона кристаллизации расширяется. Также рост массы отливки требует увеличения толщины литейных форм для обеспечения требований прочности и исключения разрушения блоков форм в результате гидростатического давления расплава в форме или гидроудара в процессе заполнения форм жидким металлом. При кристаллизации форма является теплоизолятором и дополнительно снижает градиент температур на фронте кристаллизации. Необходимо также отметить, что резкие геометрические переходы, например, бандажные полки лопаток или отливка секторов лопаток, приводят к образованию в зоне перехода паразитных зерен из-за ограничений скорости роста боковых ветвей дендритов кристалла. Также монокристаллические отливки обладают крайне низкой ремонтопригодностью из-за невозможности получения монокристаллической структуры наплавкой восстанавливаемого участка, а также чувствительности монокристаллических отливок к наклепу при механической обработке и ударам, который может привести к рекристаллизации детали при температурах эксплуатации.

По этой причине монокристаллические сплавы в морских и энергетических газотурбинных двигателях и установках применяются ограничено. Особенно это касается сопловых лопаток турбин, для которых прочностные показатели являются не основными, более критичны рабочие температуры, коррозионная стойкость и технологичность. Потребность в создании поликристаллических коррозионно-стойких сплавов, эксплуатируемых при повышенных температурах, является очевидной.

Известен никелевый жаропрочный сплав для монокристаллического литья (Патент на изобретение РФ RU2700442 от 04.06.2019, опубл. 17.09.2019 бюл. №26 МПК C22C19/05), содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, гафний, иттрий, лантан, церий, кремний, марганец и бор, рений, при следующем соотношении компонентов, мас.%:

и при соблюдении условия: 15,4W - 0,9WTa + 28,8Re - 1,7TaRe ≥ (1,0W2 + 3,1ReC + 2,1Re2) ≥ 16,1W - 1,2WTa +17,5Re - 1,3TaRe.

Недостатками представленного сплава является то, что сплав обладает недостаточным уровнем стойкости к сульфидной коррозии. Это связано с концентрацией хрома, которая не превышает 8 % масс., и с отсутствием в сплаве титана. Удовлетворительная стойкость никелевых сплавов к сульфидной коррозии начинает появляться при содержании в них хрома не менее 12 % мас. Титан частично замещает алюминий в упрочняющей γ'-фазе на основе Ni3Al, значительно замедляет скорость коагуляции частиц γ'-фазы и в результате имеют более активное влияние на ее упрочнение. Титан является единственным элементов, содержащемся в γ'-фазе в значительном количестве и повышающим стойкость к сульфидной коррозии.

Так же известен сплав, обладающий высокой стойкостью к окислению (Патент US 7169241 от 19.03.2004, МПК C22C19/05, опубл. 30.01.2007), который содержит углерод, бор, гафний, кобальт, тантал, хром, молибден, вольфрам, титан, алюминий, ниобий, ванадий, цирконий, рений, элементы платиновой группы, и редкоземельные материалы при следующем соотношении компонентов, % по весу:

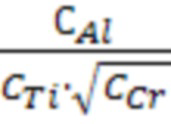

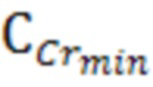

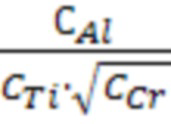

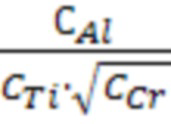

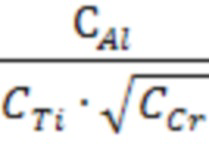

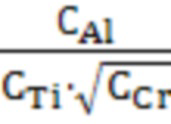

Недостатком данного сплава является несбалансированный комплекс легирования, не обеспечивающий достаточную коррозионную стойкость при работе в морских газотурбинных двигателях. В частности минимальная концентрация хрома в данном сплаве составляет 1,5%, что недостаточно для обеспечения не только стойкости к сульфидной коррозии, но и жаростойкости сплава. Критерий легирования вышеописанного сплава, влияющий на коррозионную стойкость,  находится в диапазоне от 0,37 до 20,4. Данное значение для обеспечения коррозионной стойкости не должно превышать 0,2 (Гецов Л.Б. Материалы и прочность деталей газовых турбин, книга 1, Рыбинск - 2010).

находится в диапазоне от 0,37 до 20,4. Данное значение для обеспечения коррозионной стойкости не должно превышать 0,2 (Гецов Л.Б. Материалы и прочность деталей газовых турбин, книга 1, Рыбинск - 2010).

Наиболее близким является жаропрочный никелевый сплав для литья деталей (патент на изобретение РФ RU2520934 от 15.03.2013, опубл. 27.06.2014 бюл.№18, МПК C22C19/05), содержащий хром, кобальт, вольфрам, молибден, алюминий, титан, тантал, бор, иттрий, рений, ниобий, лантан, церий, гафний, марганец, кремний и магний при следующем соотношении компонентов, маc.%:

Недостатками данного сплава являются отсутствие углерода, обеспечивающего упрочнение границ зерен. Таким образом, полностью исключается целесообразность получения из данного сплава деталей с поликристаллической структурой, так как это приведет не только к резкому снижению эксплуатационных характеристик деталей, но и браку заготовок при изготовлении из-за образования трещин по границе зерен в результате термических напряжений в процессе кристаллизации.

Техническим результатом, на достижение которого направлено изобретение, является разработка литейного коррозионно-стойкого поликристаллического жаропрочного сплава на основе никеля, обладающего высоким сопротивлением к сульфидной коррозии в сочетании с высокой структурно-фазовой стабильностью и технологичностью, для применения этого сплава в условиях воздействия морской солевой среды.

Технический результат достигается тем, что литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля, содержащий хром, вольфрам, алюминий, титан, кобальт, бор, марганец, молибден, гафний, церий, иттрий, лантан, рений, тантал, кремний и никель, в отличие от известного сплава дополнительно содержит углерод при следующем соотношении компонентов, мас.%

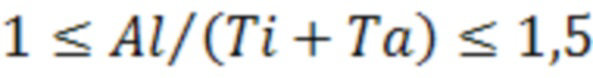

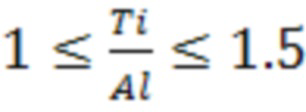

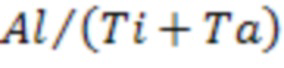

при выполнении соотношений:

,

,

где  ,

,  ,

,  - содержание указанных компонентов в ат. %,

- содержание указанных компонентов в ат. %,

,

,

где  ,

,  - содержания указанных компонентов в мас.%.

- содержания указанных компонентов в мас.%.

Химический состав заявляемого сплава отличается от прототипа наличием углерода, а также концентрацией хрома, титана, тантала.

Введение в сплав углерода позволит обеспечить образование в сплаве карбидов, необходимых для упрочнения зерен, которые позволят получить отливку с поликристаллической структурой. Кроме того, карбиды присутствуют и в самих зернах, повышая сопротивление ползучести, тормозя диффузионные процессы и перемещение дислокаций. Также углерод положительно влияет на жидкотекучесть расплава и повышения технологичности при получении отливок за счет лучшего заполнения форм.

Повышенная стойкость к сульфидной коррозии достигается повышением содержания хрома и оптимальным соотношением основных элементов, влияющих на коррозионную стойкость.

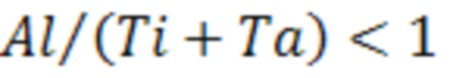

Выполнение условия  , % мас. обеспечивает оптимальный баланс структурно-фазовой стабильности и высокой стойкости к сульфидной коррозии.

, % мас. обеспечивает оптимальный баланс структурно-фазовой стабильности и высокой стойкости к сульфидной коррозии.

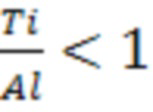

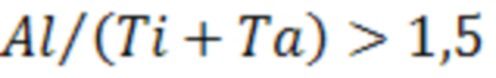

При  сплав непригоден для использования в морских газотурбинных двигателях и энергетических газотурбинных установках, использующих в качестве топлива дизельное топливо и природный газ, загрязненные серой, так как превышение количества алюминия по отношению к титану повысит жаростойкость, но отрицательно повлияет на стойкость к сульфидной коррозии.

сплав непригоден для использования в морских газотурбинных двигателях и энергетических газотурбинных установках, использующих в качестве топлива дизельное топливо и природный газ, загрязненные серой, так как превышение количества алюминия по отношению к титану повысит жаростойкость, но отрицательно повлияет на стойкость к сульфидной коррозии.

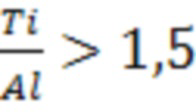

При  сплав становится склонным к образованию хрупких η-фаз (Ni3Ti) разупрочняющих сплав, структурно- фазовая стабильность, и следовательно, в результате снижается работоспособность деталей, изготовленных из данного сплава.

сплав становится склонным к образованию хрупких η-фаз (Ni3Ti) разупрочняющих сплав, структурно- фазовая стабильность, и следовательно, в результате снижается работоспособность деталей, изготовленных из данного сплава.

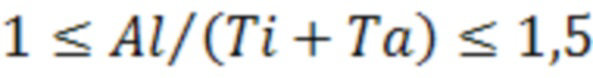

Выполнение условия  , % атомные проценты, позволяет обеспечить структурно-фазовую стабильность, под которой понимается отсутствие в сплаве негативных фаз, отрицательно влияющих на характеристики сплава, а также вероятности их образования в процессе эксплуатации.

, % атомные проценты, позволяет обеспечить структурно-фазовую стабильность, под которой понимается отсутствие в сплаве негативных фаз, отрицательно влияющих на характеристики сплава, а также вероятности их образования в процессе эксплуатации.

Если данное соотношение будет  ,то не достигается структурно-фазовая стабильность сплава, в результате сплав становится склонным к образованию хрупких η-фаз (Ni3Ti) и (Ni3Ta), отрицательно влияющих на пластичность и прочностные характеристики сплава,

,то не достигается структурно-фазовая стабильность сплава, в результате сплав становится склонным к образованию хрупких η-фаз (Ni3Ti) и (Ni3Ta), отрицательно влияющих на пластичность и прочностные характеристики сплава,

Если данное соотношение будет  ,то возможно возрастание скорости коагуляции упрочняющей γ'-фазы, что ускорит образование рафт-структуры и сократит ресурс сплава. Также это приводит к общему увеличению алюминия сплава, что отрицательно сказывается на стойкости сплава к сульфидной коррозии.

,то возможно возрастание скорости коагуляции упрочняющей γ'-фазы, что ускорит образование рафт-структуры и сократит ресурс сплава. Также это приводит к общему увеличению алюминия сплава, что отрицательно сказывается на стойкости сплава к сульфидной коррозии.

Для подтверждения эффективности предлагаемого литейного коррозионно-стойкого жаропрочного сплава были проведены экспериментальные исследования на стойкость к сульфидной коррозии с различной концентрацией в сплаве углерода. Для этого были выплавлены два опытных составов сплава, содержание компонентов в которых приведено в таблице 1.

Для каждого из представленных составов сплавов были определены основные характеристики таблица 2.

Основными характеристиками литейных жаропрочных никелевых сплавов, стойких к сульфидной и высокотемпературной солевой коррозии являются:

1. Минимальная концентрация хрома -легирующего элемента наиболее эффективно обеспечивающего коррозионную стойкость  ;

;

2. Vγ', % - объемная доля упрочняющей γ'-фазы на основе Ni3Al. Al в указанной фазе может быть замещен Ti, Ta. Превышение суммарной концентрации этих элементов сверх предельного значения приводит к образованию эвтектической γ'-фазы, упрочняющий эффект которой значительно ниже. Кроме того алюминий, в отличие от титана, отрицательно сказывается на стойкости к сульфидной коррозии. При этом эффективность титана по данному показателю несопоставима с хромом, поэтому стойкость к сульфидной коррозии упрочняющей γ'-фазы ниже чем у матрицы сплава. Тантал и титан значительно замедляют скорость коагуляции частиц γ'-фазы и в результате имеют более активное влияние на упрочнение γ'-фазы.

3.  - температура полного растворения упрочняющей γ'-фазы. Температура которой нужно достичь для полного растворения упрочняющей γ'-фазы. Данный показатель должен быть выше рабочих температур, но чрезмерное его увеличение сужает технологическое окно термообработки - температурный интервал между полным растворением упрочняющей фазы и началом расплавления сплава, что отрицательно сказывается на технологичности сплава.

- температура полного растворения упрочняющей γ'-фазы. Температура которой нужно достичь для полного растворения упрочняющей γ'-фазы. Данный показатель должен быть выше рабочих температур, но чрезмерное его увеличение сужает технологическое окно термообработки - температурный интервал между полным растворением упрочняющей фазы и началом расплавления сплава, что отрицательно сказывается на технологичности сплава.

4. Соотношение  показывает стойкость к сульфидной коррозии сплава, которая достигается повышением содержания хрома и оптимальным соотношением основных элементов, влияющих на коррозионную стойкость. Соотношение

показывает стойкость к сульфидной коррозии сплава, которая достигается повышением содержания хрома и оптимальным соотношением основных элементов, влияющих на коррозионную стойкость. Соотношение  не должно превышать 0,2 (Гецов Л.Б. Материалы и прочность деталей газовых турбин, книга 1, Рыбинск - 2010).

не должно превышать 0,2 (Гецов Л.Б. Материалы и прочность деталей газовых турбин, книга 1, Рыбинск - 2010).

5. Обеспечение структурно-фазовой стабильности  , % атм.

, % атм.

6. Обеспечение стойкости к сульфидной коррозии  , % мас.

, % мас.

2700442

7169241 , °С

, °С

, % атм.

, % атм. , % масс.

, % масс.

Испытания образцов проходили в условиях раствора солей Na2SO4 75% + NaCl 25% при температуре 1000°С.

Анализ полученных результатов позволил установить, что предложенный сплав обладает гораздо более высокой коррозионной стойкостью, структурно-фазовой стабильностью и технологичность. Результаты испытаний образцов предлагаемого сплава показали, что скорость его коррозии в условиях раствора солей не превышает 0,0421 мг/см2.

Согласно данным таблицы 2 видно, выплавки по предложенному составу сплава №1 и №2 обладают повышенным содержанием хрома, по сравнению с аналогами и прототипом, тем самым повышается стойкость к сульфидной коррозии с сохранением структурно-фазовой стабильностью, что доказывают показатели  ,

,  .

.

Предлагаемый сплав превосходит сплавы-аналоги и сплав-прототип по стойкости к сульфидной коррозии. Сплав, описанный в прототипе, имеет критерий легирования, влияющий на коррозионную стойкость 0,22. А предложенный сплав имеет наиболее эффективный показатель  не превышающий 0,2.

не превышающий 0,2.

В ходе исследований определяли объемную долю упрочняющей γ'-фазы Vγ'. При увеличении объемной доли упрочняющей фазы прочность и жаропрочность сплава растет, но снижается пластичность сплава. А также ухудшаются некоторые технологические свойства, такие как жидкотекучесть, склонность к образованию трещин при литье и сварке/наплавке. Исходя из этого, принимая во внимание назначение сплава, количество упрочняющей γ'-фазы в разрабатываемом сплаве было ограничено 50% ат. Таким образом, предложенный сплав обладает оптимальным показателем упрочняющей γ'-фазы, согласно табл. 2.

Благодаря углероду предлагаемый сплав не имеет технологических ограничений по габаритам, геометрии и ремонтопригодности деталей и отливок, которыми обладает прототип с монокристаллической структурой.

Предложенное содержание в сплаве хрома, титана, тантала, а так же добавление в сплав углерода позволили получить сплав, обладающий высоким сопротивлением к сульфидной коррозии. Сплав отличается высокой стабильностью и обладает рабочими температурами до 1000°С в условиях воздействия морской солевой среды и продуктов сгорания низкокачественного дизельного топлива, что показывают проведенные исследования (выплавки №1, №2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2519075C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ ВЫСОКИМ СОПРОТИВЛЕНИЕМ К СУЛЬФИДНОЙ КОРРОЗИИ В СОЧЕТАНИИ С ВЫСОКОЙ ЖАРОПРОЧНОСТЬЮ | 2013 |

|

RU2520934C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1994 |

|

RU2081930C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

Изобретение относится к металлургии, в частности к литейным коррозионно-стойким поликристаллическим жаропрочным сплавам на основе никеля, содержащим кобальт и хром, и может быть использовано для изготовления методом литья деталей с поликристаллической структурой, например лопаток турбин, работающих при температуре 1000°С. Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля содержит, мас. %: хром 14,5-19,5, вольфрам 5,2-7,2, алюминий 2,5-3,5, титан 4,0-5,0, кобальт 11,0-14,0, бор 0,01-0,05, углерод 0,05-0,13, молибден 0,6-1,6, гафний 0,1-0,3, церий 0,01-0,05, иттрий 0,01-0,05, лантан 0,01-0,05, рений 0,5-1,5, тантал 0,7-1,7, марганец 0,05-0,3, кремний 0,05-0,3 и никель – остальное, при выполнении соотношений: 1 ≤ Al/(Ti+Ta) ≤ 1,5, где Al, Ti и Ta - содержание указанных компонентов, ат. %, 1 ≤ Ti/Al ≤ 1,5, где Al, Ti - содержание указанных компонентов, мас. %. Сплав обладает высоким сопротивлением к сульфидной коррозии в сочетании с высокой структурно-фазовой стабильностью. 2 табл.

Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля, содержащий хром, вольфрам, алюминий, титан, кобальт, бор, марганец, молибден, гафний, церий, иттрий, лантан, рений, тантал, кремний и никель, отличающийся тем, что дополнительно содержит углерод при следующем соотношении компонентов, мас. %:

при выполнении соотношений:

1 ≤ Al/(Ti+Ta) ≤ 1,5,

где Al, Ti и Ta - содержание указанных компонентов, ат. %,

1 ≤ Ti/Al ≤ 1,5,

где Al, Ti - содержание указанных компонентов, мас. %.

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ ВЫСОКИМ СОПРОТИВЛЕНИЕМ К СУЛЬФИДНОЙ КОРРОЗИИ В СОЧЕТАНИИ С ВЫСОКОЙ ЖАРОПРОЧНОСТЬЮ | 2013 |

|

RU2520934C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| WO 2008046708 A1, 24.04.2008 | |||

| WO2013183670 A1, 12.12.2013 | |||

| EP 1914327 A1, 23.04.2008. | |||

Авторы

Даты

2023-09-19—Публикация

2022-10-28—Подача