Изобретение относится к области гальванотехники, в частности к электроосаждению гальванопокрытий на поверхности деталей из алюминия и его сплавов.

Известен электролит для одновременного травления и осаждения покрытий путем двухстадийной электрохимической обработки деталей в цинковом электролите сначала в катодном режиме, а затем в анодном режиме /1/.

Однако покрытия, получаемые из этого электролита при подготовке поверхности данным способом, имеют сцепляемость с основой σв=60...70 МПа и микротвердость 600 МПа, хотя можно получать покрытия и с более высокой сцепляемостью и микротвердостью.

Наиболее близким по технической сущности к предлагаемому изобретению является электролит, позволяющий осаждать Zn-Ni покрытия, в состав которого вводится фтористый натрий /2/. Однако покрытия, получаемые из этого электролита, имеют недостаточное сцепление с основой и микротвердость.

Задача, на решение которой направлено изобретение, состоит в том, что предлагаемый электролит позволяет повысить прочность сцепления гальванопокрытий с поверхностью деталей из алюминия и его сплавов и их микротвердость, а также сократить время травления при подготовке поверхности непосредственно в электролите осаждения.

Это достигается тем, что известный состав электролита, содержащий сернокислый цинк, сернокислый никель, сернокислый натрий, борную кислоту, согласно изобретению, включает дополнительно фтористый натрий при следующем соотношении компонентов, г/л: цинк сернокислый - 200...220, никель сернокислый - 50...70, натрий сернокислый - 40...60, борная кислота - 20...30, натрий фтористый - 15...20.

Электрохимическое травление проводят в катодно-анодном режиме в том же электролите, какой применяется и для нанесения покрытий, при этом электрохимическую обработку осуществляют сначала в катодном режиме, продолжительность которого равна времени образования шлама на поверхности детали, а затем в анодном режиме, продолжительность которого равна времени удаления шлама. Затем деталь вновь переключают на катод, и идет процесс осаждения гальванопокрытий на подготовленную поверхность.

Предлагаемый электролит позволяет получить высокую сцепляемость и микротвердость покрытий, удалить с поверхности оксидную пленку и сократить время подготовки поверхности перед нанесением покрытия. По сравнению с электролитами без фтористого натрия сокращение времени травления происходит на 25%, а увеличение сцепляемости и микротвердости - от 10 до 20%.

Наличие в электролите ионов фтористого натрия способствует получению максимальной сцепляемости осаждаемых покрытий. Ионы фтора вытесняют кислород из оксидной пленки, растворяют ее и связывают ионы алюминия во фтороалюминатный комплекс, что препятствует образованию гидроокиси алюминия, и активируют поверхность алюминиевых сплавов. Активирование поверхности увеличивает микропористость поверхности, а это естественно не может не сказаться положительным образом на сцепляемости покрытия с основным металлом.

Кроме того, добавка фтористого натрия способствует осаждению покрытий мелкозернистой структуры, что необходимо для повышения микротвердости покрытий.

Содержание фтористого натрия в электролите сокращает время травления алюминиевых сплавов и улучшает качество подготовки поверхности. В электролите, содержащем фтористый натрий, отмечается разница в характере растравливания поверхности по сравнению с электролитом без фтористого натрия. Так, удаление травильного шлама и оксидной пленки в анодном полупериоде происходит с образованием на поверхности исследуемых алюминиевых сплавов питтинга.

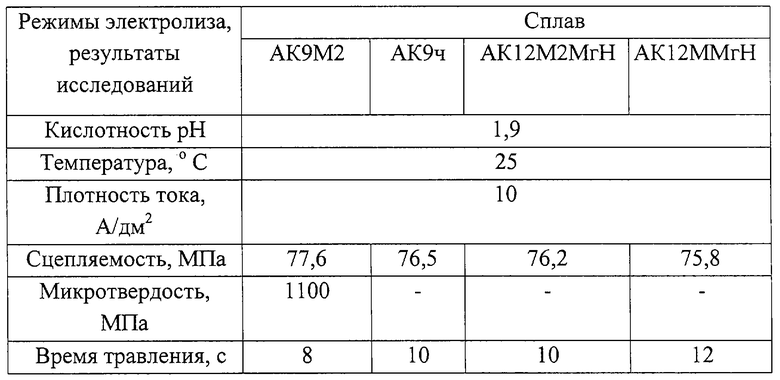

Изобретение может быть проиллюстрировано несколькими примерами, приведенными в таблице.

Таким образом, содержание в электролите фтористого натрия позволяет получать осаждаемые покрытия с максимальной сцепляемостью и микротвердостью.

Применение рабочего электролита в качестве электролита для электрохимического травления позволяет резко сократить число операций и создать малоотходную технологию нанесения гальванопокрытий (исключаются операции химического травления, осветления в кислотных растворах, промежуточные операции промывки) в ремонтном производстве при восстановлении деталей машин из алюминия и его сплавов.

Источники информации

1. Патент РФ 2082837, C 25 D 5/44, опубл. в БИ №18, 1997.

2. А.с. №755897. Электролит для осаждения покрытий из сплава на основе цинка / А.Н.Заикина. М.А.Масико; заявлено 15.02.78 г.; опублик. 15.08.80 г. Бюл. №30-3 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНОПОКРЫТИЙ | 1993 |

|

RU2082837C1 |

| ЭЛЕКТРОЛИТ НА ВОДНОЙ ОСНОВЕ ДЛЯ НИКЕЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ, АЛЮМИНИЯ, ТИТАНА, МЕДИ И ИХ СПЛАВОВ | 2013 |

|

RU2543584C2 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2013 |

|

RU2558327C2 |

| СПОСОБ НАНЕСЕНИЯ МЕДНОГО ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2471020C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| Электролит меднения анодированных алюминия и его сплавов | 2022 |

|

RU2784143C1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

Изобретение относится к области гальванотехники, в частности к электроосаждению гальванопокрытий на поверхности деталей из алюминия и его сплавов. Электролит содержит, г/л: цинк сернокислый - 200...220, никель сернокислый - 50...70, натрий сернокислый - 40...60, борная кислота - 20...30, натрий фтористый - 15...20. Электролит позволяет повысить прочность сцепления и микротвердость покрытий на 10...20% и сократить время травления на 25%. 1 табл.

Электролит для одновременного травления и осаждения покрытий на алюминий и его сплавы, содержащий сернокислый цинк, сернокислый никель, сернокислый натрий, борную кислоту, отличающийся тем, что он дополнительно содержит фтористый натрий при следующем соотношении компонентов, г/л:

Цинк сернокислый 200...220

Никель сернокислый 50...70

Натрий сернокислый 40...60

Борная кислота 20...30

Натрий фтористый 15...20

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ЦИНК-НИКЕЛЕВОГО ПОКРЫТИЯ | 1992 |

|

RU2036255C1 |

| SU 755897 А, 15.08.1980 | |||

| EP 0969124 А, 05.01.2000. | |||

Авторы

Даты

2004-10-10—Публикация

2003-11-11—Подача