Изобретение относится к взрывным работам и может быть использовано при изготовлении взрывных устройств.

Известен способ сборки кумулятивного заряда (заявка ФРГ №3742290, МПК: F 42 В 1/02, опубликована 22.06.89), включающий изготовление кумулятивного заряда прессованием, а затем соединение его с корпусом путем установки заряда в корпус. Однако такой способ сборки имеет существенные недостатки, связанные с тем, что при соединении заряда с корпусом таким образом, между зарядом и корпусом возникает зазор, ликвидировать который практически невозможно вследствие его малости, и наличие которого приводит к искажению фронта детонационной волны (т.е. отклонению его от осесимметричного вида), результатом чего является снижение характеристики по бронепробитию. Кроме того, при соединении заряда с корпусом возникает проблема осесимметричности установки, что значительно усложняет технологию сборки. Пресс-инструмент используется в этом случае только для изготовления кумулятивного заряда и включает матрицу, поддон и пуансон. Поддон и матрица неподвижны, усилие прессования передается только на пуансон.

В качестве прототипа к заявляемому изобретению как наиболее близкий по решаемой задаче и количеству сходных признаков выбран патент Российской Федерации "Кумулятивная боевая часть и способ ее снаряжения" (RU №2114378 С1, МПК6: F 42 B 1/02, опубликован 27.06.98), согласно которому способ сборки кумулятивного заряда заключается в раздельном изготовлении методом прессования самого кумулятивного заряда, установке облицовки и последующем соединении кумулятивного заряда с корпусом методом распрессовки в пресс-инструменте при передаче усилия прессования на пуансон, величину которого выбирают из условия требуемой плотности кумулятивного заряда.

Пресс-инструмент для сборки содержит матрицу, поддон и пуансон, установленный с возможностью перемещения в сторону поддона. Корпус жестко фиксируется на поддоне. Усилие прессования подается на пуансон.

Недостатками способа сборки и пресс-инструмента для такого способа сборки являются недостаточное качество кумулятивного заряда, получаемое в связи с жесткой фиксацией корпуса кумулятивного заряда на поддоне пресс-инструмента, что не позволяет обеспечить требуемую плотность по высоте заряда (т.е. добиться минимальной разноплотности), что в свою очередь приводит к снижению характеристики по бронепробитию. К тому же возникает сложность при обеспечении осесимметричности установки корпуса с зарядом, связанная с применением дополнительных приспособлений. Еще одним недостатком является низкая технологичность.

Задачей, стоящей в данной области техники, является улучшение качества кумулятивного заряда, повышение точности сборки при одновременном уменьшении ее трудоемкости.

Технический результат: повышение качества изготовления кумулятивного заряда путем обеспечения минимальной разноплотности по высоте заряда и повышение точности сборки. Дополнительный технический результат: повышение технологичности сборки за счет возможности одновременного осуществления процессов изготовления кумулятивного заряда, соединения его с корпусом и установки облицовки.

Указанный технический результат достигается за счет того, что в способе сборки кумулятивного заряда, включающем изготовление кумулятивного заряда, установку облицовки, соединение кумулятивного заряда с корпусом в пресс-инструменте при передаче усилия прессования на пуансон, величину которого выбирают из условия требуемой плотности кумулятивного заряда, корпус жестко фиксируют в матрице пресс-инструмента, усилие прессования передают на поддон и поддон перемещают навстречу движению пуансона. Предложенный способ сборки может позволить одновременно изготавливать кумулятивный заряд, соединять его с корпусом и устанавливать облицовку, при этом величина усилия прессования на поддон превышает величину усилия прессования на пуансон, а при установке облицовки со стороны пуансона величина усилия прессования на пуансон превышает величину усилия прессования на поддон.

Пресс-инструмент для сборки кумулятивного заряда, включающий матрицу, поддон и пуансон, установленный с возможностью перемещения в сторону поддона, снабжен узлом передачи усилия прессования на поддон, установленным между пуансоном и поддоном. Поддон выполнен составным, по крайней мере, из двух подвижных и одной, расположенной между ними, неподвижной частей, при этом одна из подвижных частей расположена напротив пуансона с возможностью перемещения в его сторону, а другая - напротив узла передачи усилия прессования на поддон с возможностью перемещения в противоположную сторону. На внутренней и внешней боковых поверхностях неподвижной части выполнены проточки, а на боковой поверхности подвижной части, размещенной напротив пуансона, и на внутренней поверхности другой подвижной части выполнены выступы, причем подвижная часть, размещенная напротив пуансона, выступом входит в проточку, выполненную на внутренней поверхности неподвижной части, а другая подвижная часть выступом входит в проточку, выполненную на наружной поверхности неподвижной части. Узел передачи усилия прессования на поддон может быть выполнен в виде, по крайней мере, двух стержней или кольца.

Жесткая фиксация корпуса в матрице пресс-инструмента, а не на поддоне, как в прототипе, позволяет освободить поддон и обеспечить возможность его перемещения, которое позволяет осуществить двухстороннее прессование за одну операцию, что, в свою очередь, приводит к обеспечению минимальной разноплотности по высоте заряда, а соответственно к повышению характеристики по бронепробитию, а также позволяет повысить точность и технологичность сборки заряда.

Передача усилия прессования на поддон одновременно с передачей усилия на пуансон и, как следствие, встречное движение пуансона и поддона обеспечивает минимальную разноплотность по высоте заряда, а соответственно повышение качества заряда, что приводит к повышению характеристики по бронепробитию.

При изготовлении кумулятивного заряда, когда облицовка установлена со стороны поддона, величина усилия прессования на поддон превышает величину усилия прессования на пуансон, или, наоборот, при установке облицовки со стороны пуансона величина усилия прессования на пуансон превышает величину усилия прессования на поддон, можно добиться улучшения качества кумулятивного заряда за счет выравнивания плотности у основания кумулятивной выемки заряда, что соответственно приводит к повышению характеристики по бронепробитию.

Изготовление кумулятивного заряда, соединение его с корпусом и установка облицовки одновременно позволяют не только повысить качество изготовления кумулятивного заряда путем обеспечения минимальной разноплотности по высоте заряда, но и повысить технологичность сборки и соответственно уменьшить трудоемкость его изготовления.

Наличие в конструкции пресс-инструмента узла передачи усилия прессования на поддон позволяет равномерно передать выбранное усилие прессования как на пуансон, так и на поддон и обеспечить требуемую величину движения поддона.

Расположение узла передачи усилия прессования на поддон между пуансоном и поддоном позволяет добиться равномерности распределения усилия прессования наиболее оптимальным компоновочным решением.

Конструктивная особенность того, что поддон выполнен составным, по крайней мере, из двух подвижных и одной, размещенной между ними, неподвижной частей, позволяет передать усилие прессования выборочно, только на подвижные части, что приводит к их перемещению.

Размещение одной из подвижных частей напротив пуансона с возможностью перемещения в его сторону обеспечивает совместное движение пуансона и поддона навстречу друг другу, что приводит к движению слоев изготавливаемого заряда с торцов навстречу друг другу, что позволяет улучшить качество заряда и получить требуемую плотность и минимальную разноплотность заряда по высоте.

Размещение другой подвижной части напротив узла передачи усилия прессования на поддон с возможностью перемещения в противоположную первой подвижной части сторону обеспечивает возможность принятия усилия прессования этой подвижной частью поддона и передачи его на первую подвижную часть для перемещения ее к пуансону, используя наиболее оптимальное конструктивное решение, повышающее технологичность и обеспечивающее двухстороннее прессование.

Выполнение проточек на внутренней и внешней боковых поверхностях неподвижной части, а выступов на боковой поверхности подвижной части, размещенной напротив пуансона, и на внутренней поверхности другой подвижной части с размещением выступов в проточках позволяет подбором геометрических размеров выступов и проточек в зависимости от размеров изготавливаемого заряда обеспечить необходимую величину перемещения подвижной части, расположенной напротив пуансона, приводящую к достижению требуемой плотности изготавливаемого заряда и минимальной разноплотности его по высоте.

Вхождение выступа подвижной части, размещенной напротив пуансона, в проточку, выполненную на внутренней поверхности неподвижной части, а выступа другой подвижной части в проточку, выполненную на наружной поверхности неподвижной части, позволяет противостоять давлению со стороны пуансона и обеспечить движение подвижной части поддона, размещенной напротив пуансона на требуемую величину.

Конструктивная особенность того, что узел передачи усилия прессования на поддон выполнен в виде, по крайней мере, из трех стержней или кольца, обеспечивает равномерную передачу усилия прессования выбранной величины с пуансона на поддон, при этом уменьшается масса пресс-инструмента, а соответственно уменьшается трудоемкость процесса сборки и улучшается качество заряда.

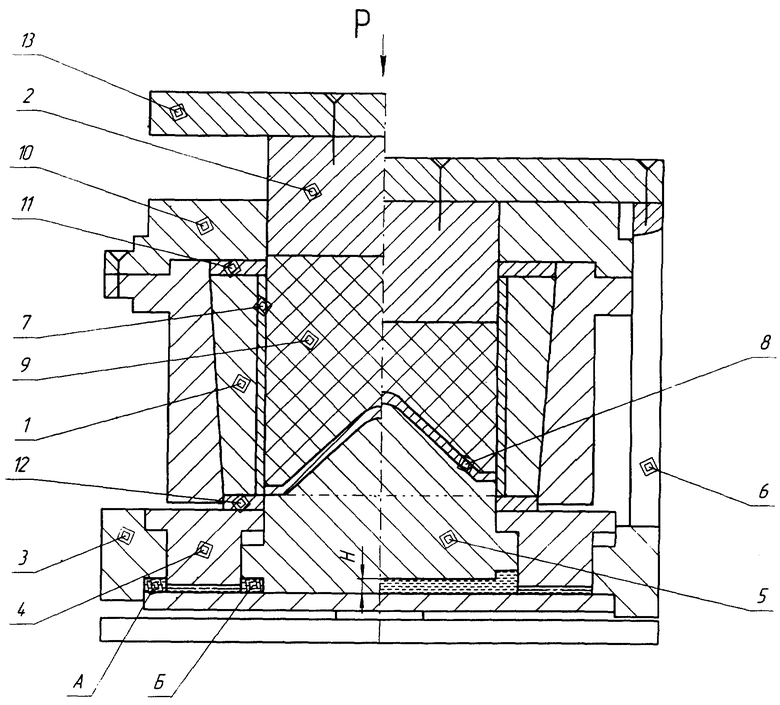

На чертеже изображен пресс-инструмент, поясняющий заявляемый способ сборки кумулятивного заряда с корпусом и облицовкой, с левой стороны - в момент начала сборки, а с правой - после окончания, где 1 - матрица, 2 - пуансон, 3 - подвижная часть поддона, 4 - неподвижная часть поддона, 5 - подвижная часть поддона, расположенная напротив пуансона, 6 - узел передачи усилия прессования, 7 - корпус, 8 - облицовка, 9 - кумулятивный заряд, 10 - направляющая, 11, 12 - фиксирующие кольца, 13 - диск.

Примером конкретного выполнения пресс-инструмента для сборки кумулятивного заряда может служить пресс-форма, включающая стальную матрицу, в которой жестко зафиксирован корпус изготавливаемого заряда с торцов при помощи двух стальных фиксирующих колец, скрепленную с матрицей направляющую, которая образует с корпусом и облицовкой полость для засыпки взрывчатого вещества. Поддон выполнен из стали, составным из трех частей, две из которых подвижные, а одна - неподвижная. Неподвижная часть выполнена в виде кольца с проточками на внутренней и внешней боковых поверхностях. Пуансон представляет собой стальной цилиндр диаметром, равным внутреннему диаметру корпуса изготавливаемого заряда, закрепленный винтами со стальным диском и установленный с возможностью перемещения в сторону поддона. Узел передачи усилия прессования на поддон выполнен в виде шести стальных стержней, скрепленных с диском пуансона винтами. Диаметр стержней равен 30 мм, высота - 260 мм. Одна из подвижных частей поддона размещена напротив пуансона и выполнена в виде цилиндра с конусообразным торцом, направленным в сторону пуансона и на котором размещена облицовка. На боковой поверхности этой части выполнен выступ высотой 32 мм, входящий в проточку, выполненную на внутренней поверхности неподвижной части с образованием полости Б. Глубина проточки 15 мм, а высота 40 мм. Другая подвижная часть поддона размещена напротив стержней и представляет собой кольцо, на внутренней поверхности которого выполнен выступ высотой 30 мм, входящий в проточку, выполненную на внешней поверхности неподвижной части, глубиной 15 мм с образованием полости А. Полости А и Б соединены каналом, выполненным в неподвижной части поддона. Объем между проточками и входящими в них выступами заполнен рабочей жидкостью (глицерин).

Способ сборки на описанной выше пресс-форме осуществляется следующим образом.

Сборку пресс-формы производят с поддона. Неподвижную часть 4 с подвижными 3, 5 соединяют таким образом, чтобы выступы подвижных частей 3, 5 входили в проточки неподвижной части 4. Полость А, образованную выступом подвижной части 3 и проточкой неподвижной части 4, и полость Б, образованную выступом подвижной части 5 и проточкой неподвижной части 4, заполняют глицерином, затем герметизируют уплотнительными элементами. Облицовку 8 устанавливают на конусообразный торец подвижной части поддона 5. Корпус 7 устанавливают в матрице 1 и жестко фиксируют кольцами 11 и 12. Пресс-форму с установленным в матрице корпусом 7 и облицовкой 8 без пуансона устанавливают на тележку пресса и нагревают паром до температуры (130±5)°С. В полость, образованную корпусом 7 и направляющей 10, засыпают нагретый до той же температуры состав ОМА. Устанавливают нагретый пуансон 2. Подают давление, равное примерно 1500 кгс/см2. Под действием давления диск 13 перемещается вниз до упора стержней 6 в подвижную часть поддона 3. При этом выступ, выполненный на внутренней поверхности подвижной части поддона, создает давление в полости А, которое перемещает рабочую жидкость через канал из полости А в полость Б. Рабочая жидкость, в свою очередь, создает давление в полости Б, которое действует на выступ, а затем и на всю поверхность подвижной части поддона, размещенной напротив пуансона 5, и перемещает его вверх на величину Н, которая обеспечивает минимальную разноплотность, которая составляет менее 1% от требуемой плотности заряда. По окончании подачи давления прессования пуансон 2 замыкается на направляющую 10 и перемещение пуансона 2 и поддона 5 прекращается. Под заданным давлением пресс-форма охлаждается и затем разбирается. Из пресс-формы достают изготовленный заряд 9, соединенный с корпусом 7 и облицовкой 8.

Таким образом, изготовленный кумулятивный заряд имеет разноплотность, меньшую по сравнению с прототипом от требуемой плотности заряда (в прототипе - более 1%), которая приводит к повышению бронепробития за счет улучшения качества заряда и повышения точности сборки при уменьшении трудоемкости снаряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2009 |

|

RU2389968C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2009 |

|

RU2391325C1 |

| СПОСОБ ФОРМИРОВАНИЯ КУМУЛЯТИВНОГО ЗАРЯДА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КУМУЛЯТИВНЫЙ ЗАРЯД | 2017 |

|

RU2638066C1 |

| КУМУЛЯТИВНАЯ БОЕВАЯ ЧАСТЬ И СПОСОБ ЕЕ СНАРЯЖЕНИЯ | 1996 |

|

RU2114378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2230283C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА И ОБЛИЦОВКА, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 2011 |

|

RU2457425C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2009 |

|

RU2403529C1 |

| Способ изготовления облицовки кумулятивного заряда | 2021 |

|

RU2771470C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2004 |

|

RU2298762C2 |

Область применения: способ изготовления кумулятивного заряда и инструмент для его осуществления. Сущность изобретения: изготавливают кумулятивный заряд 9, устанавливают облицовку 8, соединяют кумулятивный заряд 9 с корпусом 7 и облицовкой 8 в пресс-инструменте при передаче усилия прессования на пуансон 2, величину которого выбирают из условия обеспечения требуемой плотности кумулятивного заряда 9, при этом корпус 7 жестко фиксируют в матрице 1, передают усилие прессования на поддон 3, 4, 5, который перемещают навстречу движению пуансона 2. Операции по изготовлению кумулятивного заряда 9, установке облицовки 8 и соединению кумулятивного заряда 9 с корпусом 7 могут производиться одновременно. Пресс-инструмент для сборки кумулятивного заряда включает матрицу 1, поддон 3, 4, 5 и пуансон 2, между которыми установлен узел передачи усилия прессования на поддон 6, который выполнен составным, одна из частей 4 является неподвижной, две других - подвижные. Одна из подвижных частей - 3 - расположена напротив узла передачи усилия прессования на поддон 6, другая - 5 - расположена напротив пуансона 2. Для осуществления усилия прессования с пуансона 2 на подвижные части поддона 3, 5 в подвижных частях выполнены выступы, входящие в проточки, выполненные на неподвижной части 4. Технический результат: повышение качества изготовления кумулятивного заряда. 2 н. и 4 з.п.ф-лы, 1 ил.

| КУМУЛЯТИВНАЯ БОЕВАЯ ЧАСТЬ И СПОСОБ ЕЕ СНАРЯЖЕНИЯ | 1996 |

|

RU2114378C1 |

| DE 3742290 A1, 22.06.1989 | |||

| DE 3843884 A1, 26.07.1990. | |||

Авторы

Даты

2004-10-10—Публикация

2003-01-20—Подача