Изобретение относится к взрывным работам и может быть использовано при изготовлении взрывных устройств.

Известен способ сборки кумулятивного заряда, включающий изготовление кумулятивного заряда прессованием, а затем соединение его с корпусом путем установки заряда в корпус (заявка ФРГ №3742290, опубл. 22.06.89).

Однако такой способ сборки имеет существенные недостатки, связанные с тем, что при соединении заряда с корпусом между зарядом и корпусом возникает зазор, ликвидировать который практически невозможно вследствие его малости и наличие которого приводит к искажению фронта детонационной волны (т.е. отклонению его от осесимметричного вида), результатом чего является снижение характеристики по бронепробитию. Кроме того, при соединении заряда с корпусом возникает проблема осесимметричности установки, что значительно усложняет технологию сборки.

Известен способ снаряжения кумулятивной боевой части, заключающийся в раздельном изготовлении методом прессования самого кумулятивного заряда, установке облицовки и последующем соединении кумулятивного заряда с корпусом методом распрессовки в пресс-инструменте при передаче усилия прессования на пуансон, величину которого выбирают из условия требуемой плотности кумулятивного заряда (патент РФ №2114378, опубл. 27.06.98).

Недостатками способа сборки и пресс-инструмента для такого способа сборки являются недостаточное качество кумулятивного заряда, получаемое в связи с жесткой фиксацией корпуса кумулятивного заряда на поддоне пресс-инструмента, что не позволяет обеспечить требуемую плотность по высоте заряда (т.е. добиться минимальной разноплотности), что в свою очередь приводит к снижению характеристики по бронепробитию. К тому же возникает сложность при обеспечении осесимметричности установки корпуса с зарядом, связанная с применением дополнительных приспособлений. Еще одним недостатком является низкая технологичность.

Наиболее близким к предложенному изобретению по технической сущности является способ сборки кумулятивного заряда, включающий установку в приспособлении корпуса и облицовки, засыпку состава кумулятивного заряда, прессование при повышенном давлении и температуре, извлечение заряда (патент РФ 2237850, опубл. 10.10.2004 - прототип).

Однако известный способ не позволяет добиться минимальной разноплотности (дисперсии) зарядов и высокой плотности кумулятивных зарядов, что отрицательно отражается на его свойствах. Способ весьма опасен и не пригоден к массовому снаряжению кумулятивных зарядов в тонкостенные и малопрочные корпуса.

В предложенном изобретении решается задача снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности, обеспечения массовости производства и возможности снаряжения кумулятивных зарядов в тонкостенные и малопрочные корпуса.

Задача решается способом изготовления кумулятивных зарядов, включающем размещение материала кумулятивного заряда в корпусе, вакуумирование и формование в вакууме материала кумулятивного заряда совместно с корпусом под прессом, развакуумирование, извлечение корпуса со сформированным кумулятивным зарядом, размещение в сформированном кумулятивном заряде облицовки, размещение внутри облицовки пуансона с поверхностью, ответной поверхности облицовки, покрытие полученной сборки эластичной оболочкой, погружение в гидростат и прессование, при этом прессование проводят в гидростате при удельном давлении прессования от 155 до 160 МПа при температуре 65±5°С, после чего уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата, снимают эластичную оболочку и извлекают пуансон.

Материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа с выдержкой в течение 1-2 минут, перед прессованием в гидростате сборки выдерживают при температуре 65±5°С в течение от 20 до 30 минут, а прессование в гидростате ведут от 3 до 5 минут.

Сущность изобретения

В условиях крупносерийного производства изготовления кумулятивного заряда методом распрессовки в пресс-инструменте возможно, только применяя многоместные приспособления.

Как известно, величина плотности заряда прямо пропорциональна массе навески взрывчатого материала и обратно пропорциональна объему кумулятивного заряда. Но величины массы и объема формируемого заряда имеют определенные различия в своих значениях. Масса кумулятивного заряда зависит от точности взвешивания и допуска на массу навески, а объем заряда зависит от точности изготовления формообразующего профиля корпуса и составных элементов пресс-инструмента. При применении многоместного приспособления для изготовления кумулятивного заряда методом распрессовки на прессовом оборудовании усилие прессования жестко прикладывается траверсой пресса непосредственно на все пуансоны пресс-инструментов. В силу того, что масса навески и формообразующие объемы пресс-инструментов имеют определенные различия в своих значениях, происходит неравномерное распределение общего давления прессования между пресс-инструментами. То есть формирующиеся заряды из материала испытывают различные удельные давления прессования, что непосредственно определяет градиент в значениях плотности.

Известные технические решения не обеспечивают необходимой средней плотности кумулятивных зарядов, обладают повышенной опасностью и нетехнологичны, что не позволяет их применить для массового снаряжения кумулятивных зарядов в корпуса, в том числе тонкостенные и малопрочные. В предложенном изобретении решается задача снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности и обеспечения массовости производства, а также обеспечивается возможность снаряжения кумулятивных зарядов в тонкостенные и малопрочные корпуса. Задача решается следующим образом.

При изготовлении кумулятивных зарядов корпус и материал кумулятивного заряда помещают в пресс-форму типа кассетной, т.е. с большим количеством малых пресс-форм на одной столешнице и малых пуансонов, соединенных с одной подвижной прессующей плитой. Пресс-форму закрывают крышкой с уплотнениями и вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст. Формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа (300-900 кг/см2) с выдержкой в течение 1-2 мин. Выравнивают давление до атмосферного, размыкают форму и извлекают корпуса с кумулятивными зарядами.

Далее вставляют в сформированный кумулятивный заряд облицовку, внутрь облицовки вставляют пуансон с поверхностью, ответной поверхности облицовки, сборку покрывают эластичной оболочкой и погружают в гидростат с рабочей жидкостью (водой, дистиллированной водой и т.п.), нагретой до 65±5°С. Выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут. Увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа (1550 до 1600 кгс/см2) и выдерживают гидростат под давлением от 3 до 5 минут. Уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата и снимают эластичную оболочку и пуансон.

В результате получают кумулятивный заряд с заданной конечной плотностью и облицовку, снаряженные в корпус изделия. При применении данного способа давление прессования от рабочей среды прикладывается непосредственно на каждый пуансон для уплотнения материала. Одновременно давление от рабочей среды также передается на внешнее объемное сжатие корпуса. Это не приводит к неравномерному распределению давления прессования между формируемыми зарядами, обеспечивает получение стабильно-равных значений средних плотностей всех кумулятивных зарядов и позволяет проводить снаряжение кумулятивных зарядов в тонкостенные и малопрочные корпуса.

Пример конкретного выполнения

Изготавливают кумулятивные заряды в боевых элементах типа ЗКПО или ЗКПМ с материалом кумулятивного заряда на основе октогена или гексогена.

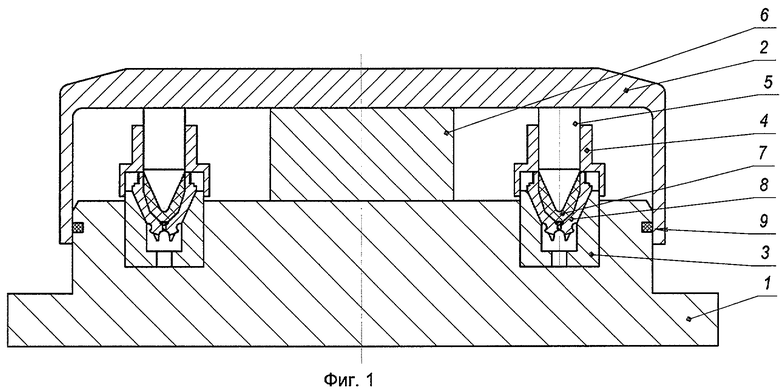

Для изготовления используют пресс-форму согласно фиг.1, на которой 1 - основание, 2 - крышка, 3 - вставка, 4 - направляющая, 5 - пуансон, 6 - ограничитель, 7 - кумулятивный материал, 8 - корпус кумулятивного заряда, 9 - уплотнение.

Прессование зарядов производят следующим образом. К верхнему плунжеру пресса прикрепляют крышку 2, в которую устанавливают шланг от вакуумной линии. Пресс-форму закрепляют на нижнем столе пресса, сцентрировав с крышкой 2. В каждое отверстие основания 1 устанавливают вставки 3. В проточку основания 1 устанавливают уплотнение (кольцо уплотнительное) 9. Устанавливают ограничитель 6 в центре основания 1. В каждую вставку 3 устанавливают корпус 8. На каждый корпус 8 устанавливают направляющую 4. С помощью воронки, установленной в отверстие направляющей 4, засыпают навеску кумулятивного материала 7. Устанавливают в отверстие направляющей 4 пуансоны 5. Включают пресс и опускают крышку 2 на основание 1 до метки, которая определяет герметизацию полости прессования с помощью кольца уплотнительного 9. Вакуумируют полость прессования в течение не менее 30 секунд (при этом показание вакуумметра должно быть не менее 650 мм рт.ст.). Создают удельное давление прессования 30-90 МПа. Отключают вакуумную линию. Выдерживают под давлением в течение 1-2 минут (при этом падение давления должно быть не более 0,3 МПа). Снимают давление и поднимают верхний плунжер с крышкой 2. Извлекают из направляющих 4 пуансоны 5. Снимают с корпусов 8 направляющие 4. Извлекают из вставок 3 корпуса 8 со сформированными в них зарядами 7.

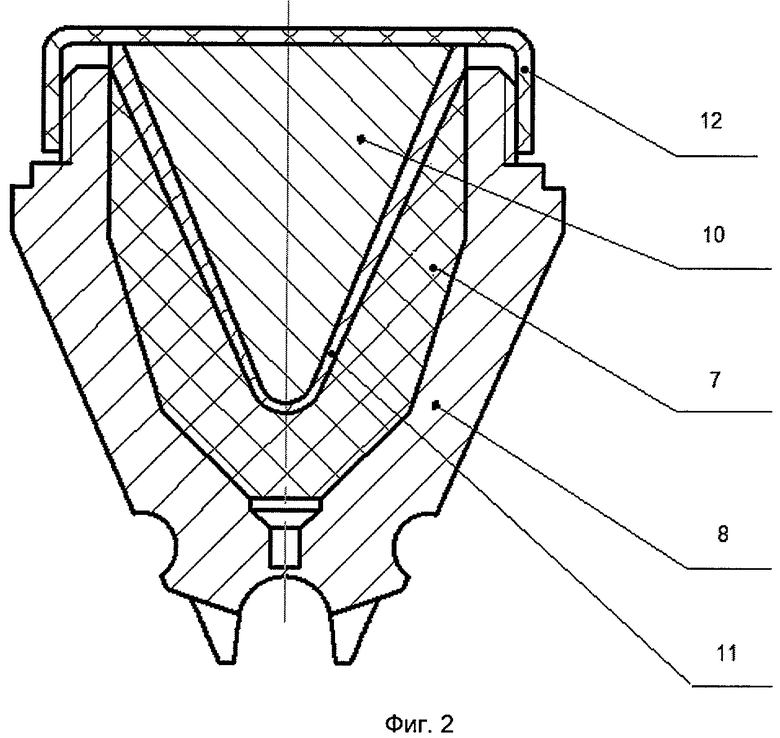

Собирают пресс-инструмент согласно фиг.2, на которой 7 - кумулятивный заряд, 8 - корпус снаряженный, 10 - конус, 11 - облицовка, 12 - оболочка.

С помощью ватно-марлевого тампона или марли тщательно протирают каждый конус 10. Гидростат (не показан) нагревают паром до температуры 65±5°С. Проверяют на ощупь качество прилегания оболочек 12 к корпусу снаряженному 8. Погружают сборки в гидростат, заполненный водой, температура которой 65±5°С, и устанавливают необходимый уровень рабочей жидкости. Выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут. Увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа. Выдерживают гидростат под давлением в течение от 3 до 5 минут, уменьшают давление до атмосферного и производят разборку гидростата. Извлекают сборки из гидростата. Снимают с каждого корпуса снаряженного 8 оболочку 12, затем конус 10.

В результате дисперсия средней плотности кумулятивных зарядов снижается в 5 раз по сравнению с прототипом. За счет отсутствия повышенных температур при формовании кумулятивных зарядов и за счет применения гидростата с водой повышается уровень безопасности производства. За счет применения пресс-формы с малыми формами и пуансонами обеспечивается массовость производства.

Применение предложенного способа позволит решить задачу снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности и обеспечения массовости производства, а также позволит снаряжать кумулятивные заряды в тонкостенные и малопрочные корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2009 |

|

RU2391325C1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

| СПОСОБ СБОРКИ КУМУЛЯТИВНОГО ЗАРЯДА И ПРЕССИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БОЕПРИПАСА | 2009 |

|

RU2405761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2230283C2 |

| Способ формирования разрывного заряда | 2015 |

|

RU2627862C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2004 |

|

RU2298762C2 |

| Способ изготовления облицовки кумулятивного заряда | 2021 |

|

RU2771470C1 |

| КУМУЛЯТИВНАЯ БОЕВАЯ ЧАСТЬ И СПОСОБ ЕЕ СНАРЯЖЕНИЯ | 1996 |

|

RU2114378C1 |

| СПОСОБ РАЗРЕЗАНИЯ БОЕПРИПАСОВ ПРИ ИХ УТИЛИЗАЦИИ | 2011 |

|

RU2496092C2 |

Изобретение относится к изготовлению взрывных устройств. Материал кумулятивного заряда вакуумируют, формуют в вакууме и совместно с корпусом материал кумулятивного заряда, развакуумируют, размыкают форму и извлекают корпус с кумулятивным зарядом, вставляют в сформированный кумулятивный заряд облицовку, внутрь облицовки вставляют пуансон с поверхностью, ответной поверхности облицовки, сборку покрывают эластичной оболочкой, погружают в гидростат, увеличивают давление в гидростате и проводят технологическую выдержку при повышенном давлении и температуре, уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата и снимают эластичную оболочку и пуансон. Материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт. ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30…90 МПа с выдержкой в течение 1-2 минут, при прессовании в гидростате выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут, увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа и выдерживают гидростат под давлением от 3 до 5 минут. Повышается качество зарядов. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления кумулятивных зарядов, включающий размещение материала кумулятивного заряда в корпусе, вакуумирование и формование в вакууме материала кумулятивного заряда совместно с корпусом под прессом, развакуумирование, извлечение корпуса с сформированным кумулятивным зарядом, размещение в сформированном кумулятивном заряде облицовки, размещение внутри облицовки пуансона с поверхностью, ответной поверхности облицовки, покрытие полученной сборки эластичной оболочкой, погружение в гидростат и прессование, при этом прессование проводят в гидростате при удельном давлении прессования от 155 до 160 МПа при температуре 65±5°С, после чего уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата, снимают эластичную оболочку и извлекают пуансон.

2. Способ по п.1, отличающийся тем, что материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа с выдержкой в течение 1-2 мин, перед прессованием в гидростате сборки выдерживают при температуре 65±5°С в течение от 20 до 30 мин, а прессование в гидростате ведут от 3 до 5 мин.

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

| СПОСОБ СБОРКИ КУМУЛЯТИВНОГО ЗАРЯДА И ПРЕССИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237850C1 |

| КУМУЛЯТИВНАЯ БОЕВАЯ ЧАСТЬ И СПОСОБ ЕЕ СНАРЯЖЕНИЯ | 1996 |

|

RU2114378C1 |

| DE 3742290 A1, 22.06.1989 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ДЛЯ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ | 2001 |

|

RU2203257C2 |

Авторы

Даты

2010-05-20—Публикация

2009-07-15—Подача