Изобретение относится к области нефтехимии, в частности к способу получения высокощелочной алкилфенольной присадки к смазочным маслам, обладающей моющими, диспергирующими, антиокислительными и противоизносными свойствами.

Технология получения высокощелочной алкилфенольной присадки к смазочным маслам включает синтез соответственно алкилфенолов, осернение алкилфенолов, нейтрализацию продуктов синтеза оксидом или гидроксидом щелочноземельного металла с получением их солей и последующую карбонатацию - обработку диоксидом углерода в среде минерального масла и углеводородного растворителя с последующей очисткой полученной присадки от механических примесей и отгонкой растворителя (А.М. Кулиев, Химия и технология присадок к маслам и топливам. Л.: Химия, 1985, с.225-231).

Известен способ получения алкилфенольной присадки к смазочным маслам путем взаимодействия при 150-190°С C8-С30-алкилфенола с элементарной серой и гидроксидом или оксидом кальция в присутствии дополнительного количества этиленгликоля на второй ступени и обработкой полученного продукта диоксидом углерода (RU 1637315 A1, 27.01.2001).

Известен также способ получения алкилфенольной присадки к смазочным маслам взаимодействием при 100-200°С C8-С20-алкилфенола с элементарной серой и гидроксидом или оксидом кальция в присутствии двухатомного спирта на первой ступени с последующей обработкой полученного продукта дополнительным количеством двухатомного спирта на второй ступени с последующей обработкой продукта взаимодействия диоксидом углерода, при этом процесс взаимодействия на первой или на второй ступени осуществляют в присутствии полибутенилтиофосфиновой, полибутенилтиофосфоновой или ди-(алкил)- и/или ди(алкилфенил)дитиофосфорной кислоты (RU 2186833 С2, 10.08.2002).

К недостаткам известных способов получения присадки следует отнести усложнение технологии за счет необходимости проведения двухступенчатого взаимодействия реагентов.

Наиболее близким по технической сущности к заявляемому способу является способ получения высокощелочной алкилфенольной присадки к смазочным маслам путем взаимодействия при 100-200°С C8-C20-алкилфенола с элементарной серой и гидроксидом или оксидом щелочноземельного металла в присутствии С2-С4-алкиленгликоля и спирта, содержащего по меньшей мере восемь углеродных атомов, и сульфонатного стабилизатора, выбранного из группы, включающей нейтральный или высокощелочной сульфонат щелочноземельного металла, с последующей обработкой продукта взаимодействия диоксидом углерода (US 5318710 A, 07.06.1994).

Недостатком описанного способа является получение алкилфенольной присадки, обладающей недостаточной коллоидной устойчивостью.

Задачей настоящего изобретения является повышение коллоидной и термической стабильности присадки, а также улучшение моющих и антиокислительных свойств.

Для решения поставленной задачи предложен настоящий способ получения высокощелочной алкилфенольной присадки к смазочным маслам путем взаимодействия при 100-200°С C8-С20-алкилфенола с элементарной серой и гидроксидом или оксидом кальция в присутствии С2-С4-алкиленгликоля, сульфонатного стабилизатора и модифицированного борной кислотой основания Манниха, полученного конденсацией алкилфенолов с аммиаком и формальдегидом, взятом в массовом соотношении алкилфенол : модифицированное основание Манниха, равном 1 : 0,01-0,3, с последующей обработкой продукта взаимодействия диоксидом углерода.

В качестве сульфонатного стабилизатора используют нейтральный или среднещелочной сульфонат кальция или осерненный C8-C20-алкилфенолят кальция.

Для осуществления настоящего изобретения могут быть применены выпускаемые промышленностью товарные присадки либо продукты, получаемые известным способом.

Так, например, в качестве сульфонатного стабилизатора могут быть использованы нейтральный сульфонат кальция, имеющий щелочное число 30 мг КОН/г, (присадка НСК, ТУ 38.401907 - 92) или среднещелочные сульфонаты кальция, имеющие щелочное число 120-150 мг КОН/г, (присадки КНД, ТУ 38.101283-89, С - 150, ТУ 38.101685-84).

Модифицированное борной кислотой основание Манниха может быть либо получено в результате его непосредственного синтеза путем конденсации алкилфенолов с аммиаком и формальдегидом и борной кислотой, либо использовано в виде товарной присадки Борин (ТУ 38.1011003-87), имеющей следующие показатели качества: вязкость кинематическая 25-100 мм2/с, массовая доля азота в пределах 0,4-1,5%, массовая доля механических примесей не более 0,08%, массовая доля воды не более 0,15%.

Ниже приведены примеры осуществления предлагаемого способа.

В примере 1 описано получение 50% раствора основания Манниха, модифицированного борной кислотой.

В примере 2 описано получение высокощелочной алкилфенольной присадки по прототипу.

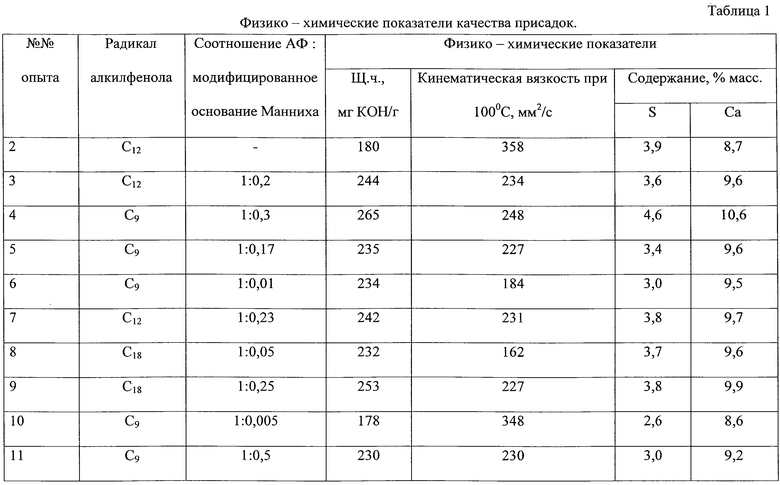

В примерах 3-9 описано получение присадки по заявляемому способу с использованием алкилфенолов с различной длиной алкильного радикала и соотношением алкилфенола и модифицированного борной кислотой основания Манниха, взятых в заявленном соотношении.

Примеры 10, 11 являются сравнительными, иллюстрирующими способ получения присадки с использованием соотношения алкилфенола и модифицированного борной кислотой основания Манниха, лежащего за пределами заявляемого интервала.

Во всех примерах синтезированные продукты подвергают обычной обработке: очистке от механических примесей и отгонке летучих компонентов.

Пример 1. К 215 г 2,6-ди-трет-бутилфенола при температуре не выше 60°С добавили 242 г алкилфенола, 62 г формальдегида, 177 г аммиака и 5 г борной кислоты. Реакционную массу выдержали при 150°С под вакуумом 200-400 кгс/м2 4-6 часов, после чего разбавили продукт маслом на 50% до требуемых вязкости и концентрации. Характеристики основания Манниха, модифицированного борной кислотой, следующие: вязкость кинематическая 29,57 мм2/с, массовая доля азота в пределах 1,32%, массовая доля механических примесей не более 0,049%, массовая доля воды - следы.

Пример 2 (по прототипу). Смесь 131,0 г изододецилфенола, 22,3 г элементарной серы, 76 г гидроксида кальция, 19,7 г нейтрального сульфоната кальция, имеющего щелочное число 30 мг КОН/г, 131 г минерального масла при перемешивании нагревают до 165°С и добавляют 28,8 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 180 мг КОН/г, вязкостью 358 мм2/с и содержанием серы 3,9 мас.%, содержанием кальция 8,7 мас.%.

Пример 3. Смесь 131,0 г изододецилфенола, 22,3 г элементарной серы, 76 г гидроксида кальция, 19,7 г нейтрального сульфоната кальция, имеющего щелочное число 30 мг КОН/г, 26,2 г продукта примера 1, 131 г минерального масла при перемешивании нагревают до 165°С и добавляют 28,8 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 244 мг КОН/г, вязкостью 234 мм2/с, содержанием серы 3,6 мас.%, содержанием кальция 9,6 мас.%.

Пример 4. Смесь 110,0 г изононилфенола, 19,8 г элементарной серы, 71,5 г гидроксида кальция, 22 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 121 г минерального масла при перемешивании нагревают до 60-90°С добавляют 33 г присадки Борин и выдерживают 3 ч, затем нагревают до 165°С и добавляют 19,8 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 265 мг КОН/г, вязкостью 248 мм2/с, содержанием серы 4,6 мас.%, содержанием кальция 10,6 мас.%.

Пример 5. Смесь 110,0 г изононилфенола, 24,2 г элементарной серы, 60,5 г оксида кальция, 16,5 г среднещелочного сульфоната кальция, имеющего щелочное число 130 мг КОН/г, 18,7 г продукта примера 1, 110 г минерального масла при перемешивании нагревают до 165°С и добавляют 17,9 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 235 мг КОН/г, вязкостью 227 мм2/с, содержанием серы 3,4 мас.%, содержанием кальция 9,6 мас.%.

Пример 6. Смесь 110,0 г изононилфенола, 17,6 г элементарной серы, 55 г гидроксида кальция, 8,25 г нейтрального сульфоната кальция, имеющего щелочное число 30 мг КОН/г, 1,1 г присадки Борин, 99 г минерального масла при перемешивании нагревают до 165°С и добавляют 20,9 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 234 мг КОН/г, вязкостью 184 мм2/с, содержанием серы 3,0 мас.%, содержанием кальция 9,5 мас.%.

Пример 7. Смесь 131,0 г изододецилфенола, 15,7 г элементарной серы, 76 г оксида кальция, 26,2 г нейтрального сульфоната кальция, имеющего щелочное число 30 мг КОН/г, 131 г минерального масла при перемешивании нагревают до 60-90°С добавляют 30,3 г продукта примера 1 и выдерживают 3 ч, затем нагревают до 165°С и добавляют 39,3 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 242 мг КОН/г, вязкостью 231 мм2/с, содержанием серы 3,8 мас.%, содержанием кальция 9,7 мас.%.

Пример 8. Смесь 173,0 г C18-алкилфенола, 20,8 г элементарной серы, 77,9 г гидроксида кальция, 13,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 8,65 г продукта примера 1, 138,4 г минерального масла при перемешивании нагревают до 90-110°С, выдерживают 1 ч, затем нагревают до 165°С и добавляют 55,4 г диэтиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 232 мг КОН/г, вязкостью 162 мм2/с, содержанием серы 3,7 мас.%, содержанием кальция 9,6 мас.%.

Пример 9. Смесь 173,0 г C18-алкилфенола, 36 г элементарной серы, 103,8 г гидроксида кальция, 34,6 г среднещелочного сульфоната кальция, имеющего щелочное число 130 мг КОН/г, 43,25 г присадки Борин, 190,3 г минерального масла при перемешивании нагревают до 165°С и добавляют 12,98 г диэтиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 253 мг КОН/г, вязкостью 227 мм2/с, содержанием серы 3,8 мас.%, содержанием кальция 9,9 мас.%.

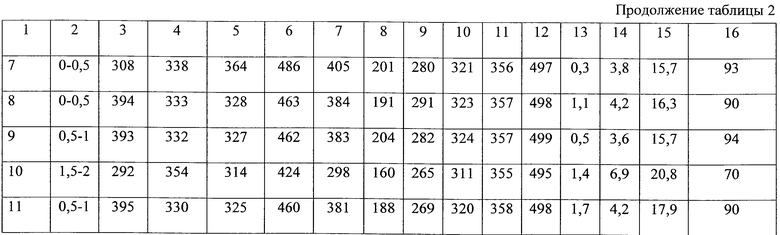

Пример 10. Смесь 110,0 г изононилфенола, 19,8 г элементарной серы, 71,5 г гидроксида кальция, 22 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 121 г минерального масла при перемешивании нагревают до 60-90°С добавляют 0,55 г присадки Борин и выдерживают 3 ч, затем нагревают до 165°С и добавляют 19,8 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 178 мг КОН/г, вязкостью 348 мм2/с, содержанием серы 2,6 мас.%, содержанием кальция 8,6 мас.%.

Пример 11. Смесь 110,0 г изононилфенола, 24,2 г элементарной серы, 60,5 г оксида кальция, 16,5 г среднещелочного сульфоната кальция, имеющего щелочное число 130 мг КОН/г, 55 г продукта примера 1, 110 г минерального масла при перемешивании нагревают до 165°С и добавляют 17,9 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. После обычной обработки продукта получена присадка со щелочным числом 230 мг КОН/г, вязкостью 230 мм2/с, содержанием серы 3,0 мас.%, содержанием кальция 9,2 мас.%.

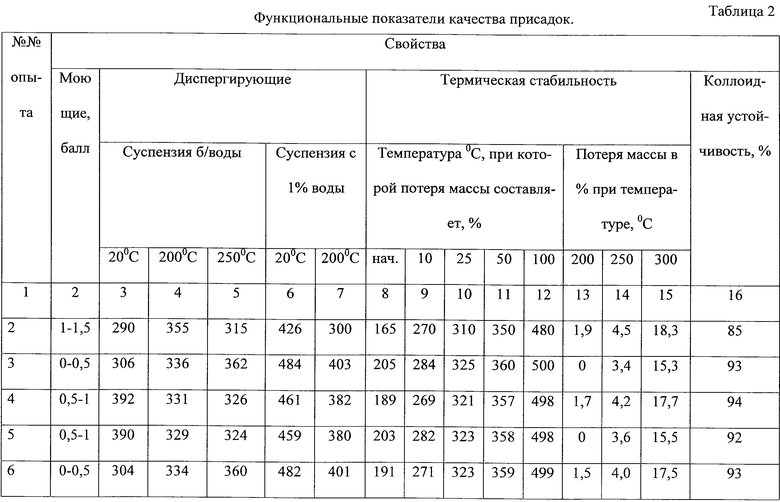

Полученные образцы присадки испытывали в виде их растворов в минеральном масле М-11 в концентрации 2 мас.%.

Моющие свойства масла с присадкой оценивали с точностью до 0,5 балла на одноцилиндровой установке ПЗВ по ГОСТ 5726-53, а именно ужесточенный метод, принятый для проведения квалификационных испытаний моторных масел Государственной Межведомственной комиссией при Госстандарте (решение Госкомиссии №23/1-267 от 29.12.79 г.). Оценочным показателем по этому методу является степень загрязнения поршня (в баллах), которая определяется по цветной шкале: наименьшей степени загрязнения соответствует 0 баллов, наибольшей - 4 балла.

Диспергирующие свойства масла с присадкой определялись при помощи метода “масляного пятна”, заключающегося в нанесении капли суспензии сажи в масле, предварительно подвергнутой термообработке в присутствии воды (1%) и без нее, на фильтровальную бумагу и определении площади диффузионной зоны, образуемой диспергированной сажей вокруг центрального ядра (площадь последнего зависит от расплыва капли по поверхности фильтровальной бумаги). Расчет результатов анализа производился по формуле

где d и D - диаметры центрального ядра и диффузионной зоны, мм.

Термическая стабильность определялась методом дифференциально-термического анализа, с помощью которого фиксировалось изменение массы образца с повышением температуры нагрева, который проводился со скоростью 5°С в мин в атмосфере аргона.

Коллоидная устойчивость определялась по методу, предусматривающему добавление 10% присадки к маслу М-11, последующее разбавление масла легким растворителем (в соотношении 1:1) и измерение отношений оптической плотности растворов масла с присадками до и после воздействия силового поля центрифуги. Коллоидная устойчивость выражается в %.

Результаты совокупной оценки качества присадок, представленных в табл. 1 и 2, показывают, что использование модифицированного основания Манниха и заявляемых соотношений реагентов при осуществлении предлагаемого способа позволяет получить присадку с щелочным числом 230-250 мг КОН/г, улучшить моющие, диспергирующие свойства, термическую и коллоидную стабильности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЩЕЛОЧНОЙ АЛКИЛФЕНОЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2003 |

|

RU2241740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2009 |

|

RU2398814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| Способ получения сульфофенолятных присадок | 2024 |

|

RU2835870C1 |

| ПАКЕТ ПРИСАДОК К МОТОРНЫМ МАСЛАМ ДЛЯ ВЫСОКОФОРСИРОВАННЫХ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ И МОТОРНОЕ МАСЛО, ЕГО СОДЕРЖАЩЕЕ | 2000 |

|

RU2223303C2 |

| Пакет присадок к моторным маслам и масло его содержащее | 2021 |

|

RU2791220C1 |

| МОТОРНОЕ МАСЛО | 1997 |

|

RU2117033C1 |

Использование: в области нефтехимии. Сущность: присадку получают взаимодействием при 100-200°С C8-C20-алкилфенола с элементарной серой и гидроксидом или оксидом кальция в присутствии С2-С4-алкиленгликоля, сульфатного стабилизатора и модифицированного борной кислотой основания Манниха, полученного конденсацией алкилфенолов с аммиаком и формальдегидом, взятом в мольном отношении алкилфенол : модифицированное основание Манниха, равном 1 : 0,01-0,3, с последующей обработкой продукта взаимодействия диоксидом углерода. В качестве сульфонатного стабилизатора используют нейтральный или среднещелочной сульфонат кальция или осерненный C8-C20-алкилфенолят кальция. Технический эффект - повышение коллоидной и термической стабильности присадки, улучшение моющих и антиокислительных свойств. 1 з.п.ф-лы, 2 табл.

| US 5318710 A, 07.06.1994.EP 989178 A1, 29.03.2000.US 4049560 A, 20.09.1977.US 4744921 A, 17.05.1988.GB 1570489 B, 02.07.1980.RU 2186833 C1, 10.08.2002. |

Авторы

Даты

2004-10-20—Публикация

2003-04-11—Подача