Изобретение относится к области нефтехимии, в частности к способу получения сверхщелочной алкилфенольной присадки к смазочным маслам, обладающей моющими, диспергирующими, антиокислительными и антикоррозионными свойствами.

Известен способ получения сверхщелочной алкилфенольной присадки к смазочным маслам путем взаимодействия в автоклаве при давлении от 10 до 250 кПа оксида или гидроксида щелочноземельного металла или их смеси с алкилфенолом, серой в присутствии алкиленгликолей или их смесей со спиртами при 120-225°С с последующей обработкой реакционной массы диоксидом углерода [ЕР 0989178 Al, 29.03.2000].

К недостаткам известного способа следует отнести сложность технологии за счет проведения реакции в условиях повышенного давления.

Ближайшим известным решением аналогичной задачи является способ получения сверхщелочной алкилфенольной присадки к смазочным маслам путем взаимодействия осерненного алкилфенолята щелочноземельного металла (АФ) с щелочным числом ниже, чем у готовой присадки, масла - разбавителя, модификатора – C12-C26-карбоновой кислоты в присутствии катализатора - неорганического галогенида, в частности, хлорида кальция и С2-С4-алкиленгликоля и спирта, содержащего, по меньшей мере, восемь углеродных атомов, при температуре 130-190°С с гидроксидом щелочноземельного металла, добавляемым однократно или дробно по ходу реакции и диоксидом углерода, подаваемым в реакционную смесь после внесения каждой порции гидроксида щелочноземельного металла [ЕР 0273588 В2, 06.07.1988].

Недостатком известного способа является получение сверхщелочной алкилфенольной присадки, обладающей недостаточной гидролитической стабильностью и коллоидной устойчивостью.

Настоящее изобретение направлено на разработку способа получения алкилфенольной присадки к смазочным маслам, обладающей повышенной гидролитической стабильностью и коллоидной устойчивостью.

Для решения поставленной задачи предложен настоящий способ получения сверхщелочной алкилфенольной присадки к смазочным маслам путем взаимодействия осерненного алкилфенолята щелочноземельного металла с щелочным числом ниже, чем у готовой присадки, масла - разбавителя, модификатора – C12-C26-карбоновой кислоты в присутствии катализатора - соли щелочноземельного металла и С1-С4-карбоновой кислоты, С3-С4-алкиленгликоля и спирта, содержащего, по меньшей мере, восемь углеродных атомов, и модифицированного борной кислотой основания Манниха, полученного конденсацией алкилфенола с аммиаком и формальдегидом, взятого в массовом соотношении осерненный алкилфенолят щелочноземельного металла: модифицированное основание Манниха, равном 1:0,005 - 0,5, при температуре 130-190°С с гидроксидом щелочноземельного металла, добавляемым дробно по ходу реакции, и диоксидом углерода, подаваемым в реакционную смесь после внесения каждой порции гидроксида щелочноземельного металла.

Используемый в настоящем способе осерненный алкилфенолят щелочноземельного металла имеет щелочное число 200-300 мг КОН/г, щелочноземельным металлом осерненного алкилфенолята является кальций, или магний, или барий, алкилфенол, являющийся сырьем для получения осерненного алкилфенолята щелочноземельного металла, содержит С9-С28 углеродных атомов.

Для осуществления настоящего изобретения могут быть применены выпускаемые промышленностью осерненные алкилфеноляты щелочноземельных металлов, либо продукты, получаемые известным способом.

Основание Манниха, модифицированное борной кислотой, может быть либо получено в результате его непосредственного синтеза путем конденсации алкилфенола с аммиаком и формальдегидом и борной кислотой, либо использовано в виде товарной присадки Борин (ТУ 38.1011003-87), имеющей следующие показатели качества: вязкость кинематическая 25-100 мм2/с, массовая доля азота в пределах 0,4-1,5%, массовая доля механических примесей не более 0,08%, массовая доля воды не более 0,15%.

В качестве модификатора используется С12-С26-карбоновая кислота, которая может быть как насыщенная, так и ненасыщенная.

Из числа гликолей рекомендуется использовать этиленгликоль, из числа спиртов - спирты C8-C14, предпочтительно 2-этилгексанол.

В качестве катализатора используют соль щелочноземельного металла и С1-С4-карбоновой кислоты, такую как ацетат щелочноземельного металла, пропионат щелочноземельного металла, предпочтительно - ацетат щелочноземельного металла.

Ниже приведены примеры, иллюстрирующие осуществление предлагаемого способа, но не ограничивающие его объем.

В примере 1 описано получение 50% раствора основания Манниха, модифицированного борной кислотой.

В примере 2 описано получение сверхщелочной алкилфенольной присадки по прототипу.

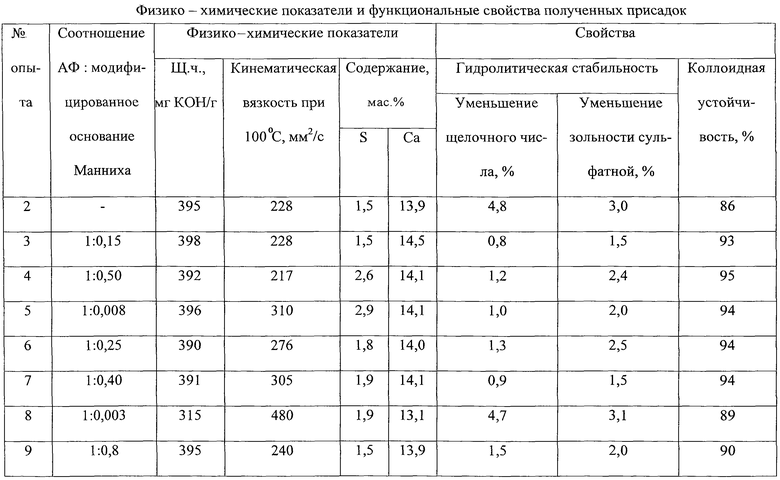

В примерах 3-7 описано получение присадки по заявляемому способу с использованием основания Манниха, модифицированного борной кислотой, взятого в заявленном соотношении, и катализатора - ацетата кальция.

Примеры 8, 9 являются сравнительными, иллюстрирующими способ получения присадки с использованием соотношения осерненного алкилфенолята щелочноземельного металла и модифицированного борной кислотой основания Манниха, лежащего за пределами заявляемого интервала.

Во всех примерах синтезированные продукты подвергают обычной обработке: очистке от механических примесей и отгонке летучих компонентов.

Пример 1. К 215 г 2,6-ди-трет-бутилфенола при температуре не выше 60°С добавили 242 г алкилфенола, 62 г формальдегида, 177 г аммиака и 5 г борной кислоты. Реакционную массу выдержали при температуре 150°С под вакуумом 200-400 кгс/м2 4-6 часов, после чего разбавили продукт маслом на 50% до требуемых вязкости и концентрации. Характеристики основания Манниха, модифицированного борной кислотой, следующие: вязкость кинематическая 29,57 мм2/с, массовая доля азота в пределах 1,32%, массовая доля механических примесей не более 0,049%, массовая доля воды - следы.

Пример 2 (по прототипу). Смесь 206,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 57 г минерального масла, 4 г хлорида кальция, 49 г гидроксида кальция, 70 г стеариновой кислоты, 112 г 2-этилгексанола, при перемешивании нагревают до 165°С и добавляют 36 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. Затем температуру понижают до 125°С и добавляют 33 г гидроксида кальция. Температуру повышают до 165°С и реакционную смесь вновь обрабатывают диоксидом углерода. После обычной обработки продукта получена присадка со щелочным числом 395 мг КОН/г, вязкостью при 100°С 228 мм2/с, содержанием серы 1,5 мас.%, содержанием кальция 13,9 мас.%.

Пример 3. Смесь 200,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 55 г минерального масла, 4 г ацетата кальция, 48 г гидроксида кальция, 68 г стеариновой кислоты, 109 г 2-этилгексанола, 30 г продукта примера (1) при перемешивании нагревают до 145-165°С и добавляют 35 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. Затем температуру понижают до 125°С и добавляют 32 г гидроксида кальция. Температуру повышают до 165°С и реакционную смесь вновь обрабатывают диоксидом углерода. После обычной обработки продукта получена присадка со щелочным числом 398 мг КОН/г, вязкостью при 100°С 228 мм2/с, содержанием серы 1,5 мас.%, содержанием кальция 14,5 мас.%.

Пример 4. Смесь 100,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 109 г гидроксида кальция, 3 г ацетата кальция, 92 г жирной кислоты таллового масла, 297 г 2-этилгексанола, 50 г продукта примера (1), 173 г минерального масла при перемешивании нагревают до 145-165°С и добавляют 48 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. Затем температуру понижают до 130°С и добавляют 47 г гидроксида кальция. Температуру повышают до 165°С и реакционную смесь вновь обрабатывают диоксидом углерода. После обычной обработки продукта получена присадка со щелочным числом 392 мг КОН/г, вязкостью при 100°С 217 мм2/с, содержанием серы 2,6 мас.%, содержанием кальция 14,1 мас.%.

Пример 5. Смесь 100,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 109 г гидроксида кальция, 4 г ацетата кальция, 93 г стеариновой кислоты, 149 г 2-этилгексанола, 0,8 г продукта примера (1), 175 г минерального масла при перемешивании нагревают до 145-165°С и добавляют 48 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. Затем температуру понижают до 125°С и добавляют 47 г гидроксида кальция. Температуру повышают до 165°С и реакционную смесь вновь обрабатывают диоксидом углерода. После обычной обработки продукта получена присадка со щелочным числом 396 мг КОН/г, вязкостью при 100°С 310 мм2/с, содержанием серы 2,9 мас.%, содержанием кальция 14,1 мас.%.

Пример 6. Смесь 200,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 24 г минерального масла, 4 г ацетата кальция, 55 г стеариновой кислоты, 78 г 2-этилгексанола, 50 г присадки Борин при перемешивании нагревают до 145-165°С и добавляют 31 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. Затем температуру понижают до 120°С, добавляют 87 г 2-этилгексанола и 57 г гидроксида кальция. Температуру повышают до 165°С и реакционную смесь вновь обрабатывают диоксидом углерода. После обычной обработки продукта получена присадка со щелочным числом 390 мг КОН/г, вязкостью при 100°С 276 мм2/с, содержанием серы 1,8 мас.%, содержанием кальция 14,0 мас.%.

Пример 7. Смесь 200,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 22 г минерального масла, 4 г ацетата кальция, 59 г гидроксида кальция, 55 г жирной кислоты таллового масла, 88 г 2-этилгексанола, 80 г продукта примера (1) при перемешивании нагревают до 145-165°С и добавляют 34 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. Затем температуру понижают до 145°С, добавляют 80 г 2-этилгексанола и 53 г гидроксида кальция. Температуру повышают до 165°С и реакционную смесь вновь обрабатывают диоксидом углерода. После обычной обработки продукта получена присадка со щелочным числом 391 мг КОН/г, вязкостью при 100°С 305 мм2/с, содержанием серы 1,9 мас.%, содержанием кальция 14,1 мас.%.

Пример 8. Смесь 100,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 109 г гидроксида кальция, 4 г ацетата кальция, 93 г стеариновой кислоты, 149 г 2-этилгексанола, 0,3 г продукта примера (1), 175 г минерального масла при перемешивании нагревают до 145-165°С и добавляют 48 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. Затем температуру понижают до 125°С и добавляют 47 г гидроксида кальция. Температуру повышают до 165°С и реакционную смесь вновь обрабатывают диоксидом углерода После обычной обработки продукта получена присадка со щелочным числом 315 мг КОН/г, вязкостью при 100°С 480 мм2/c, содержанием серы 1,9 мас.%, содержанием кальция 13,1 мас.%.

Пример 9. Смесь 200,0 г осерненного алкилфенолята кальция, имеющего щелочное число 240 мг КОН/г, 55 г минерального масла, 4 г ацетата кальция, 48 г гидроксида кальция, 68 г стеариновой кислоты, 109 г 2-этилгексанола, 160 г продукта примера (1) при перемешивании нагревают до 145-165°С и добавляют 35 г этиленгликоля. Далее реакционную смесь обрабатывают диоксидом углерода при 165°С. Затем температуру понижают до 125°С и добавляют 32 г гидроксида кальция. Температуру повышают до 165°С и реакционную смесь вновь обрабатывают диоксидом углерода. После обычной обработки продукта получена присадка со щелочным числом 395 мг КОН/г, вязкостью при 100°С 240 мм2/с, содержанием серы 1,5 мас.%, содержанием кальция 13,9 мас.%.

Коллоидную устойчивость определяют по методу, предусматривающему добавление 10% присадки к маслу М-11, последующее разбавление масла легким растворителем (в соотношении 1:1) и измерение отношений оптической плотности растворов масла с присадками до и после воздействия силового поля центрифуги. Коллоидная устойчивость выражается в %.

Гидролитическую стабильность определяют по изменению щелочного числа и сульфатной зольности масла за время испытания. Для этих целей была использована методика, предусматривающая смешение масла, содержащего 2% моющей присадки, с дистиллированной водой (1%), тщательное встряхивание исследуемого образца и последующее отстаивание полученной эмульсии в течение 48 час, затем верхний слой сливают в центрифужные пробирки и центрифугируют в течение 1 часа при факторе разделения, равном 1500. После этого верхний слой масла сливают из центрифужных пробирок для определения щелочного числа и сульфатной зольности.

Результаты совокупной оценки качества присадок, представленных в таблице, показывают, что предлагаемый способ, предусматривающий использование модифицированного борной кислотой основания Манниха при указанном выше массовом соотношении его к осерненному алкилфеноляту щелочноземельного металла и использование в качестве катализатора соли щелочноземельного металла и C1-C4-карбоновой кислоты, позволяет получить сверхщелочную присадку с щелочным числом 390-398 мг КОН/г с повышенными гидролитической стабильностью и коллоидной устойчивостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛФЕНОЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2003 |

|

RU2238303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2015 |

|

RU2582124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

| Способ получения присадки к смазочным маслам | 2017 |

|

RU2638294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2009 |

|

RU2398814C1 |

| ПАКЕТ ПРИСАДОК К ДИЗЕЛЬНЫМ МАСЛАМ И ДИЗЕЛЬНОЕ МАСЛО ЕГО СОДЕРЖАЩЕЕ | 2013 |

|

RU2507244C1 |

| ПАКЕТ ПРИСАДОК К МОТОРНЫМ МАСЛАМ, МОТОРНОЕ МАСЛО | 2001 |

|

RU2201434C1 |

Использование: в области нефтехимии. Сущность: присадку получают путем взаимодействия осерненного алкилфенолята щелочноземельного металла с щелочным числом ниже, чем у готовой присадки, масла - разбавителя, модификатора – С12-С26-карбоновой кислоты в присутствии катализатора - соли щелочноземельного металла и С1-С4-карбоновой кислоты, С3-С4-алкиленгликоля и спирта, содержащего, по меньшей мере, восемь углеродных атомов, и модифицированного борной кислотой основания Манниха, полученного конденсацией алкилфенола с аммиаком и формальдегидом, взятого в массовом соотношении осерненный алкилфенолят щелочноземельного металла : модифицированное основание Манниха, равном 1:0,005-0,5 при температуре 130-190°С с гидроксидом щелочноземельного металла, добавляемым дробно по ходу реакции, и диоксидом углерода, подаваемым в реакционную смесь после внесения каждой порции гидроксида щелочноземельного металла. Технический результат - повышение гидролитической стабильности и коллоидной стабильности присадки. 1 табл.

Способ получения сверхщелочной алкилфенольной присадки к смазочным маслам путем взаимодействия осерненного алкилфенолята щелочноземельного металла с щелочным числом ниже, чем у готовой присадки, масла - разбавителя, модификатора - С12-С26-карбоновой кислоты, в присутствии катализатора и С3-С4-алкиленгликоля и спирта, содержащего, по меньшей мере, восемь углеродных атомов при температуре 130-190°С с гидроксидом щелочноземельного металла, добавляемым дробно по ходу реакции, и диоксидом углерода, подаваемым в реакционную смесь после внесения каждой порции гидроксида щелочноземельного металла, отличающийся тем, что в качестве катализатора используют соль щелочноземельного металла и C1-C4-карбоновой кислоты и взаимодействие осуществляют в присутствии модифицированного борной кислотой основания Манниха, полученного конденсацией алкилфенола с аммиаком и формальдегидом, взятом в массовом соотношении осерненный алкилфенолят щелочноземельного металла : модифицированное основание Манниха, равном 1:0,005-0,5.

| ФРИКЦИОННАЯ ПРЕДОХРАНИТЕЛЬНАЯ МУФТА | 0 |

|

SU273588A1 |

| Система синхронизации двух гидро-/пневмо/ цилиндров | 1980 |

|

SU989178A1 |

| US 4049560 A, 20.09.1977 | |||

| US 5318710 A, 07.06.1994 | |||

| GB 1570489 B, 02.07.1980 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

Авторы

Даты

2004-12-10—Публикация

2003-06-24—Подача