Изобретение относится к области нефтехимии, в частности к способам получения щелочных алкилфенольных (сульфофенолятных) присадок к смазочным маслам.

Одними из наиболее перспективных типов детергентных присадок являются щелочные алкилфенольные присадки, представляющие собой коллоидные дисперсии карбоната металла второй группы, чаще кальция и магния, в масле-растворителе.

Известен способ получения сверхщелочных алкилфенольных присадок (Патент EP №1903093) метанольной карбонатацией (толуол + метанол + вода) в присутствии в качестве модифицирующей добавки стеариновой кислоты или ее смеси с сульфокислотой.

Недостатком этого способа является использование метанола - сильного яда - в качестве растворителя, что требует в процессе производства полной герметичности оборудования, усложняет и удорожает технологию. Кроме того, присадки, полученные метанольной карбонатацией, не обладают достаточно высоким уровнем коллоидной стабильности, что приводит к ухудшению эксплуатационных свойств моторных масел, содержащих в своем составе эти присадки.

Также известен способ получения алкилфенольной присадки (Патент US №4710308), который заключается во взаимодействии алкилфенола, элементарной серы и оксида (гидроксида) щелочно-земельного металла в присутствии двухатомного спирта при температуре 100-210°С, последующем контактировании полученного продукта с дополнительным количеством оксида (гидроксида) щелочно-земельного металла в присутствии двухатомного спирта, далее реакционную массу обрабатывают диоксидом углерода. Синтез присадки предусматривает значительное количество гликоля, который выполняет роль промотора и органического растворителя одновременно.

Недостатком известного способа является необходимость использования большого количества этиленгликоля, что приводит к усложнению технологии за счет дополнительной отгонки и регенерации спирта.

Наиболее близким по технической сущности к заявляемому является способ получения присадки к смазочным маслам (патент RU №2398814, МПК С10М 159/22, опубл. 10.09.2010) путем взаимодействия при повышенной температуре алкилфенола (C8-C18), элементарной серы и оксида или гидроксида кальция в присутствии этиленгликоля при молярном соотношении оксид или гидроксид кальция:этиленгликоль, равном 1:0,2-0,5, на первой ступени, взаимодействия полученного продукта с дополнительным количеством оксида или гидроксида кальция и этиленгликоля при их молярном соотношении, равном 1:0,2-0,6, на второй ступени с последующей обработкой диоксидом углерода. Причем вторую ступень процесса проводят в присутствии модифицирующих добавок, выбранных из группы: маслорастворимые сульфокислоты, сульфонаты, высшие жирные кислоты, алкенилянтарная кислота, сукцинимид или их смеси в количестве 3-45 % мас. на алкилфенол.

Недостатком указанного способа является необходимость разделения процесса нейтрализации на несколько ступеней, что усложняет процесс производства присадки, необходимость использования достаточно большого количества модифицирующих добавок, а также низкая коллоидная стабильность продуктов.

Техническим результатом является разработка способа получения присадки к смазочным маслам, позволяющего улучшить коллоидную стабильность растворов присадок, а также улучшить антиокислительные и антифрикционные свойства товарных смазочных материалов, содержащих присадку.

Технический результат достигается предлагаемым способом получения сульфофенолятных присадок, включающим взаимодействие при повышенной температуре алкилфенола C8-C18, серы и оксида или гидроксида кальция в присутствии этиленгликоля, реакцию нейтрализации на первой ступени, взаимодействие полученного продукта с дополнительным количеством оксида или гидроксида кальция и этиленгликоля на второй ступени с последующей обработкой диоксидом углерода.

Новым является то, что первую ступень процесса проводят путем введения масла-разбавителя, в качестве которого применяют сложные эфиры терефталевой кислоты в количестве 60-67% от массы алкилфенола, причем сначала при нагревании до температуры 115-120°С готовят суспензию сложных эфиров терефталевой кислоты с оксидом или гидроксидом кальция, этиленгликолем и серой, затем в полученную смесь вводят алкилфенол.

Также новым является то, что при получении высокощелочных сульфофенолятных присадок с щелочным числом более 300 мг КОН/г на второй ступени процесса дополнительно вводят модификатор - стеарат щелочно-земельного металла в количестве 7,5-10 % мас. от реакционной массы.

Для осуществления способа применяют следующие реагенты:

В качестве масла-разбавителя применяют сложные эфиры терефталевой кислоты вязкостью от 20 до 100 мм2/с при 40°С (например, диизооктилтерефталат по ТУ 20.59.56-029-53505711-2018).

Оксид кальция по ГОСТ 8677-76 или гидроксид кальция по ГОСТ 9262-77.

Этиленгликоль по ГОСТ 19710-2019.

Диоксид углерода по ГОСТ 8050-85.

Сера техническая по ГОСТ 127.1-93.

Стеарат щелочно-земельного металла (например, стеарат кальция по ТУ 2432-013-22657427-2001, стеарат магния по ТУ 20.14.32-004-06187258-2017).

Способ получения сульфофенолятных присадок к смазочным маслам осуществляют в несколько стадий следующим образом.

- на первой ступени при повышенной температуре 170-180°С осуществляют реакцию сульфирования и нейтрализации, процесс проводят путем введения масла-разбавителя, в качестве которого применяют сложные эфиры терефталевой кислоты в количестве 60-67% от массы алкилфенола (АФ, C8-C18), причем сначала при нагревании до температуры 115-120°С готовят суспензию сложных эфиров терефталевой кислоты с оксидом или гидроксидом кальция, этиленгликолем и серой (далее - суспензию), затем в полученную смесь вводят АФ, реакция нейтрализации идет с образованием комплексных солей сульфофенолята кальция;

- на второй ступени проводят карбонатацию продукта, полученного после первой ступени, в присутствии дополнительных (оставшихся) количеств непрореагировавших на первой ступени оксида или гидроксида кальция и этиленгликоля, для этого при температуре 170-180°С через реакционную массу пропускают диоксид углерода СO2 в течение 1,5-2 ч, после чего отгоняют летучие компоненты и очищают присадку, например, растворением в бензине с последующим центрифугированием и (или) фильтрованием, бензин отгоняется.

При получении высокощелочных сульфофенолятных присадок с щелочным числом (ЩЧ) более 300 мг КОН/г, на второй ступени процесса дополнительно вводят модификатор - стеарат щелочно-земельного металла в количестве 7,5-10% от реакционной массы, что позволяет снизить содержание масла-разбавителя до 35-40 % мас.

Ниже представлены примеры получения сульфофенолятной присадки предлагаемым способом.

Пример 1

Для получения сульфофенолятной присадки на первой ступени в реактор вводят 67 г масла-разбавителя (67% от массы АФ, сложных эфиров терефталевой кислоты), 45,4 г этиленгликоля, 25 г гидроксида кальция и 14 г серы. Нагревают полученную смесь до температуры 115°С и интенсивно перемешивают для образования суспензии порошков в масле. В полученную смесь медленно вводят 100 г АФ, поднимают температуру до 170°С и выдерживают при этой температуре 2 ч. Продувают смесь азотом для полного удаления сероводорода, образовавшегося в ходе реакции.

Обработку диоксидом углерода (на второй ступени) ведут при температуре 170-180°С в течение 1,5-2 ч. Затем проводят очистку присадки от механических примесей и летучих компонентов. Получают растворенный в масле-разбавителе сульфофенолят кальция в количестве 224 г с ЩЧ, равным 250 мг КОН/г, кинематической вязкостью при 100°С, равной 228,7 мм2/с, содержанием серы 3,98 % мас., коллоидной стабильностью (дисперсией), равной 89,4%.

Пример 2

Проводится аналогично примеру 1. После завершения первой стадии к реакционной массе добавляют 7,5 % мас. модификатора - стеарата кальция и проводят карбонатацию, которую ведут при аналогичных условиях. Количество добавляемого модификатора выбрано, исходя из анализа научно-технической литературы.

Далее проводят очистку присадки от механических примесей и летучих компонентов. Получают растворенный в масле-разбавителе сульфофенолят кальция в количестве 270 г, с ЩЧ, равным 300 мг КОН/г, кинематической вязкостью при 100°С, равной 269,3 мм2/с, содержанием серы 3,87 % мас., коллоидной стабильностью (дисперсией), равной 87,9%.

Примеры 3-4

Процесс синтеза проводили аналогично примеру 1, но суспензию на первой ступени готовили при 118 и 120°С и с применением оксида кальция.

Примеры 5-6

Процесс синтеза проводили аналогично примеру 1, но смесь суспензии и алкилфенола выдерживают при 175 и 180°С.

Примеры 7-9

Проводятся аналогично примеру 1, только уменьшают содержание масла-разбавителя. Количество масла-разбавителя: примере 7-65% от массы АФ, в примере 8-63% от массы АФ, в примере 9-60% от массы АФ.

Полученные образцы присадок испытывают в виде их растворов в нефтяном масле.

Коллоидную стабильность (дисперсию) оценивают по количеству осадка в верхнем слое разбавленного 1:1 бензином 10%-ного раствора присадки в нефтяном масле (далее - масле) после его центрифугирования при 3000 об/мин в течение 30 мин (Методы анализа, исследований и испытаний нефтей и нефтепродуктов. Под ред. Е.М. Никонорова, М., 1998, ч. 3, с. 108-142).

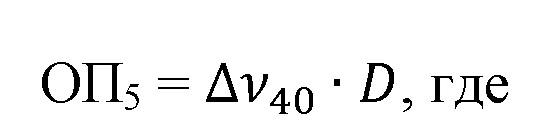

Антиокислительные свойства присадки в составе масел оценивают на лабораторной установке высокотемпературного каталитического окисления при температуре 220°С в течение 5 ч. Обобщенный показатель антиокислительных свойств (ОП5) рассчитывают по формуле:

Δυ40 - прирост кинематической вязкости при 40°С испытуемого масла в результате окисления,

D - оптическая плотность испытуемого масла после окисления.

Чем ниже значение ОП5, тем лучше свойства масла с испытуемой присадкой (А.Я. Левин, Г.Л. Трофимова и др. Новые лабораторные методы оценки качества масел и присадок. ХТТМ, №2, 2006, с. 50-51).

Результаты оценки качества присадок по предлагаемому способу, а также по наиболее близкому аналогу представлены в таблице. Из данных, представленных в таблице, следует, что все образцы присадок, синтезированные по предлагаемому способу, обладают более высоким уровнем антиокислительных свойств, а также коллоидной стабильностью. Также отмечается более низкая вязкость продуктов, по сравнению с товарной присадкой.

Таблица - Свойства полученных присадок

Также, как видно из таблицы, содержание серы в синтезированных присадках выше, чем у наиболее близкого аналога, что положительно скажется на антифрикционных свойствах присадки.

Таким образом, предлагаемое решение позволяет разработать способ получения сульфофенолятных присадок с улучшенной коллоидной стабильностью растворов присадок, а также улучшенными антиокислительными и антифрикционными свойствами товарных смазочных материалов, содержащих присадку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2009 |

|

RU2398814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2015 |

|

RU2582124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛФЕНОЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2003 |

|

RU2238303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2215022C1 |

| Способ получения присадки к смазочным маслам | 2017 |

|

RU2638294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К НЕФТЕПРОДУКТАМ И КОМПОЗИЦИИ, ЕЕ СОДЕРЖАЩИЕ | 1995 |

|

RU2083644C1 |

| Способ получения синтетических сульфонатных присадок к смазочным маслам | 2024 |

|

RU2838487C1 |

Изобретение относится к области нефтехимии, к способам получения щелочных алкилфенольных (сульфофенолятных) присадок к смазочным маслам. Изобретение касается способа получения сульфофенолятных присадок, включающего взаимодействие при повышенной температуре алкилфенола C8-C18, серы и оксида или гидроксида кальция в присутствии этиленгликоля, реакцию нейтрализации на первой ступени, взаимодействие полученного продукта с дополнительным количеством оксида или гидроксида кальция и этиленгликоля на второй ступени с последующей обработкой диоксидом углерода, при этом первую ступень процесса проводят путем введения масла-разбавителя, в качестве которого применяют сложные эфиры терефталевой кислоты в количестве 60-67% от массы алкилфенола, причем сначала при нагревании до температуры 115-120°С готовят суспензию сложных эфиров терефталевой кислоты с оксидом или гидроксидом кальция, этиленгликолем и серой, затем в полученную смесь вводят алкилфенол C8-C18. Технический результат - разработка способа получения присадки к смазочным маслам, позволяющего улучшить коллоидную стабильность растворов присадок, антиокислительные и антифрикционные свойства товарных смазочных материалов, содержащих присадку. 1 з.п. ф-лы, 1 табл., 9 пр.

1. Способ получения сульфофенолятных присадок, включающий взаимодействие при повышенной температуре алкилфенола C8-C18, серы и оксида или гидроксида кальция в присутствии этиленгликоля, реакцию нейтрализации на первой ступени, взаимодействие полученного продукта с дополнительным количеством оксида или гидроксида кальция и этиленгликоля на второй ступени с последующей обработкой диоксидом углерода, отличающийся тем, что первую ступень процесса проводят путем введения масла-разбавителя, в качестве которого применяют сложные эфиры терефталевой кислоты в количестве 60-67% от массы алкилфенола, причем сначала при нагревании до температуры 115-120°С готовят суспензию сложных эфиров терефталевой кислоты с оксидом или гидроксидом кальция, этиленгликолем и серой, затем в полученную смесь вводят алкилфенол C8-C18.

2. Способ получения сульфофенолятных присадок по п. 1, отличающийся тем, что при получении высокощелочных сульфофенолятных присадок с щелочным числом более 300 мг КОН/г на второй ступени процесса дополнительно вводят модификатор - стеарат щелочно-земельного металла в количестве 7,5-10 % мас. от реакционной массы.

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2009 |

|

RU2398814C1 |

| Способ получения основных серусодержащих фенолятов щелочноземельных металлов | 1983 |

|

SU1450732A3 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1995 |

|

RU2086608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

| US 5318710 A1, 07.06.1994 | |||

| US 4710308 A1, 01.12.1987. | |||

Авторы

Даты

2025-03-05—Публикация

2024-07-01—Подача