Настоящее изобретение имеет отношение к созданию способа непрерывного извлечения неорганического материала из пульпы удаленной с бумаги печатной краски (далее "пульпа краски"), полученной в виде отходов при извлечении (рекуперации) вторичного волокна из макулатуры.

Такая пульпа краски имеет содержание твердых веществ, которое обычно составляет менее 8% ранее проведения обезвоживания, и имеет содержание органического материала, которое обычно составляет свыше 35%, остальное представляет собой содержание неорганического материала, рассчитанное по содержанию твердых веществ.

Термин "макулатура" относится к использованной бумаге или картону, из которых после использования извлекают вторичное волокно, которое затем, после дробления, применяют повторно для производства бумаги или картона, а также для некоторых других применений в промышленности. Таким образом, термин "вторичное волокно" относится к волокнистому материалу, который был ранее использован в бумажных или картонных изделиях.

Бумагу используют для изготовления различных типов печатной продукции, таких как газеты, журналы, легкая мелованная бумага и высокосортная бумага, которая содержит множество добавок. Готовая бумажная печатная продукция содержит также печатную краску. Среди добавок следует прежде всего указать наполнители, пигменты и красители, однако существуют и другие добавки. Количество и относительные пропорции различных добавок варьируют в зависимости от типа печатной бумаги. Основной задачей наполнителей является повышение непрозрачности печатной бумаги. Обычно в качестве наполнителей используют глину, карбонат кальция, диоксид титана и/или тальк, однако могут быть использованы и другие наполнители. Пигмент включают в слой покрытия мелованной бумаги или картона. В качестве пигментов в основном используют глину и карбонат кальция, раздельно или совместно, однако могут быть использованы также диоксид титана и тальк.

При извлечении (восстановлении) вторичного волокна из макулатуры макулатуру подвергают процессу чистки для обесцвечивания волокон и удаления загрязнений. Различные полученные при этом отходы затем объединяют для получения пульпы краски, имеющей относительно высокое содержание воды. До настоящего времени нет практического промышленного способа извлечения ценных материалов из указанной пульпы краски или даже предложений в этой области; вместо этого пульпу краски используют как отходы, которые после обезвоживания могут быть использованы при производстве цемента или кирпича или могут быть направлены на сжигание с использованием известной технологии. Получаемую при сжигании золу направляют на свалку. Отметим, что некоторые предприятия и страны направляют на свалку пульпу краски без сжигания, что приводит к загрязнению окружающей среды.

В статье "Supercritical water oxidation of pulp mill sludges" (Сверхкритическое водяное окисление пульпы с целлюлозных заводов) by M. Modell et al, 1991 Engineering Conference, pages 393-403 описан способ обработки пульпы, который может быть использован как альтернатива обычному сжиганию отходов пульпы с целлюлозных заводов. Этот способ сверхкритического водяного окисления основан на проведении окисления без карбонизации органической доли пульпы, в присутствии воды в сверхкритическом состоянии. Это означает, что окисление органического материала имеет место при температуре и давлении выше сверхкритической точки на фазовой диаграмме воды, то есть при 374°С/22 МПа. Окисление органического материала при относительно низких температурах становится возможным благодаря высокому давлению и присутствию воды в качестве реакционной среды. В своей сверхкритической точке 374°С/22 МПа и в сверхкритической области вокруг этой точки вода ведет себя как сверхкритическая жидкость, причем в этом состоянии сверхкритическая вода действует как эффективный растворитель для органического материала и газов. В указанной статье обсуждаются только пульпы, полученные при обычном изготовлении целлюлозной массы, и ничего не говорится относительно специфической пульпы краски, полученной в виде отходов при извлечении вторичного волокна из макулатуры, а также ничего не говорится относительно использования предложенного способа для извлечения неорганического материала из пульпы краски. В статье "Nassoxidation von Deinkingschlammen" by U. Hamm and L. Gottsching, Wochenblatt fur Papierfabrikation 1, 1998, pages 15-23 описаны результаты экспериментов по раскислению (дезоксидации) пульпы краски с использованием упомянутого выше способа сверхкритического водяного окисления. Из статьи становится ясно, что даже при очень высокой степени окисления органического материала в пульпе краски получают неорганический материал с такой низкой степенью белизны (менее 60% по стандарту Международной организации стандартов - МОС), что он не может быть использован в качестве наполнителя.

Из европейской патентной заявки ЕПВ №0742310 известен способ извлечения неорганического материала из пульпы краски отходов бумажного производства, включающий контакт волокон массы с водной средой, содержащей кислород, при высокой температуре, в результате чего происходит окисление органического материала, а также разделение потока, содержащего неорганический материал.

Однако и этот способ не позволяет обеспечить извлечение из пульпы краски неорганического материала такого качества, что этот материал подходит для повторного использования в процессе производства бумаги. Достижение этого результата и является основной задачей настоящего изобретения.

Способ в соответствии с настоящим изобретением характеризуется тем, что он включает в себя следующие операции:

(a) контроль и/или регулирование пропорции органического материала в виде волокнистого материала в пульпе краски на уровне 15-40%, в пересчете на содержание твердых веществ,

(b) регулирование содержания воды в пульпе краски таким образом, что содержание твердых веществ становится равньм 10-35%, причем регулирование в операции (а) и в операции (b) проводят по отношению друг к другу таким образом, что пульпа краски годится для перекачивания насосом,

(c) увеличение давления прокачиваемой пульпы краски по меньшей мере до 22 МПа,

(d) увеличение температуры прокачиваемой пульпы краски до сверхкритической или почти сверхкритической температуры,

(e) добавление к пульпе краски содержащей кислород среды в количестве, достаточном для окисления всего органического материала, что имеет место при сверхкритической температуре и давлении в реакторе,

(f) рекуперация выделяющейся при окислении органического материала энергии в подходящем виде, и

(g) разделение потока материала, из которого была отведена энергия и который содержит указанный неорганический материал, газы и воду, причем указанное разделение материала предусматривает извлечение ценного неорганического материала.

Операции (а) и (б) адаптируют друг к другу таким образом, что после операции (b) пульпа краски имеет содержание химически потребленного кислорода в диапазоне 40-200 г/л, а преимущественно 60-150 г/л.

В операции (d) температуру нецелесообразно повышать свыше 425°С, а температуру в реакторе после операции (е) повышать свыше 650°С. Желательно, чтобы температура в реакторе была от 500°С до 600°С.

Газообразные продукты реакции целесообразно отделять от потока материала в операции (g) и выпускать в атмосферу или накапливать, а из накопленных газов извлекать диоксид углерода.

Пульпу краски целесообразно подвергать промывке ранее проведения операции (с), пульпа после промывки должна иметь содержание солей самое большее 1000 частей на миллион.

Время окисления в реакторе составляет около 10 минут или меньше, преимущественно около 5 минут или меньше и наиболее предпочтительно около 1 минуты.

Волокнистый материал удаляют из пульпы краски для того, чтобы получить его содержание на уровне, указанном в операции (а), при помощи флотации, седиментации, вихревой очистки, просеивания, центрифугирования или комбинации двух или нескольких из указанных технологий, которые могут быть интегрированы в процесс удаления краски из бумаги, при этом из удаленного волокнистого материала извлекают вторичное волокно.

Волокнистый материал может быть удален из пульпы и при помощи аэробного или анаэробного биологического разложения части волокнистого материала, а также преобразования части волокнистого материала в этанол при помощи энзиматического или иного типа гидролиза, с последующей ферментацией, а также при использовании комбинации двух или более из указанных технологий.

Содержание воды при проведении операции (b) регулируют при помощи седиментации, вихревой очистки, центрифугирования, прессования в подходящем прессе, а также при использовании комбинации двух или более из указанных технологий.

Полученный в операции (g) неорганический материал имеет степень белизны, составляющую по меньшей мере 68% по стандарту МОС, и его подвергают окончательной обработке для того, чтобы повысить степень белизны на 2 или более процента.

Окончательная обработка предусматривает проведение очистки для удаления снижающих степень белизны оксидов металлов и/или проведение отбеливания с использованием отбеливающего вещества.

Извлеченный ценный неорганический материал содержит также пигмент, частицы которого имеют меньший размер, чем частицы наполнителя, вследствие чего неорганический материал разделяют на фракцию наполнителя и на фракцию пигмента.

Энергию в операции (f) можно рекуперировать в виде пара и/или горячей воды.

Поступающая пульпа краски имеет содержание твердых веществ, которое обычно составляет менее 8% ранее обезвоживания, и имеет содержание органического материала, которое обычно составляет свыше 35%, причем остаток представляет собой неорганический материал, в пересчете на содержание твердых веществ.

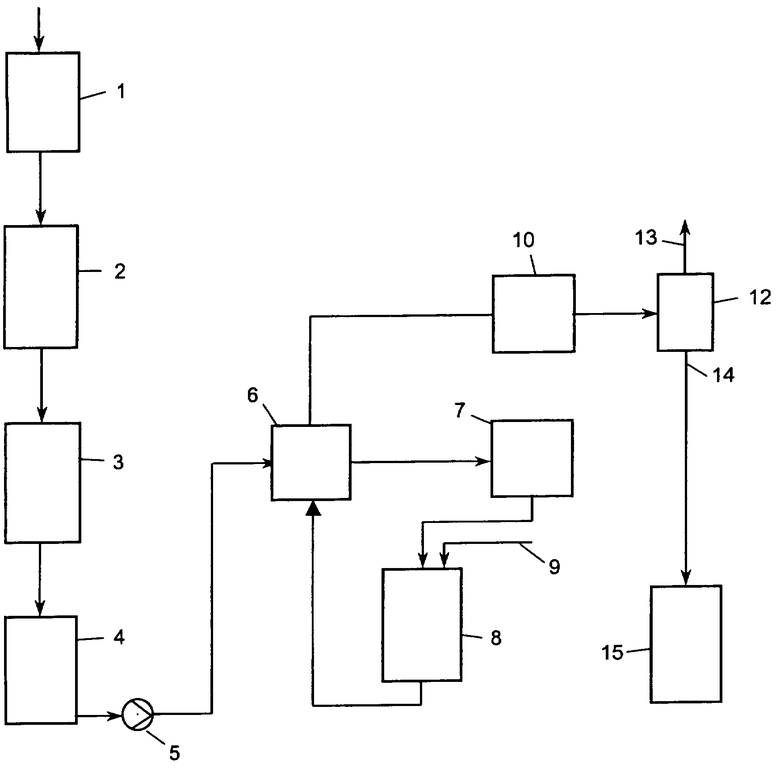

Изобретение будет описано далее со ссылкой на чертеж, на котором показана блок-схема рекуперационной установки для извлечения неорганического материала из пульпы краски в соответствии с настоящим изобретением.

Пульпу краски из процесса чистки макулатуры загружают в резервуар для хранения 1 и непрерывно перемешивают для предотвращения осаждения. Если пульпа краски не была обработана в специальном оборудовании для обезвоживания, то она обычно имеет содержание твердых веществ ниже 8%, а обычно около 5% или ниже, а остальное вода. Пульпа краски обычно имеет содержание органического материала свыше 35%, в пересчете на содержание твердых веществ, а обычно в диапазоне 45-50%, так что содержание неорганического материала лежит соответственно ниже 65% и 55-50%.

Органический материал включает в себя волокнистый материал, печатную краску, другие красители, различные типы органических добавок и связующих, причем волокнистый материал образует самую большую пропорцию. Волокнистый материал состоит из волокон и частей волокон (так называемой "мелочи"). Неорганический материал в основном содержит наполнитель, однако в него могут входить и другие материалы, такие как пигмент, в зависимости от типа бумаги или картона, образующих макулатуру.

Пульпу краски непрерывно подают к установке для предварительной обработки 2, где проводят соответствующую предварительную обработку для того, чтобы снизить пропорцию волокнистого материала в содержании твердых веществ до заданного уровня. Известно множество различных способов, которые могут быть использованы для предварительной обработки части волокнистого материала, позволяющей понизить содержание волокнистого материала, такие как флотация, седиментация, вихревая очистка, грохочение, центрифугирование, биологическое разложение (аэробное или анаэробное), а также для преобразования части волокнистого материала в этанол при помощи энзиматического или иного типа гидролиза, с последующей ферментацией, при использовании комбинации двух или более из указанных технологий, которые могут быть проведены в одной или нескольких операциях. Предварительная обработка пульпы краски для снижения пропорции волокнистого материала до заданного уровня может быть также интегрирована в процесс удаления краски. В этом случае не требуется отдельная установка для предварительной обработки. Снижение содержания волокнистого материала до уровней в диапазоне от 15 до 40% является важным для получения приемлемой экономия производственных затрат. Снижение содержания органического материала повышает пропускную способность технологической установки для проведения сверхкритического водяного окисления, так как в этом случае может быть использована пульпа краски с более высоким содержанием твердых веществ. Это, в свою очередь, приводит к более низкому содержанию химически потребленного кислорода (ХПК) и к лучшей прокачиваемости пульпы краски. Более того, стоимость газообразного кислорода снижается, так как отношение органического и неорганического материалов падает.

Обработанную указанным образом пульпу краски затем направляют на установку 3 для повышения концентрации твердых веществ до значения в диапазоне 15-35%. Это повышение концентрации может быть достигнуто за счет проведения соответствующей обработки, которая позволяет непосредственно получить указанный диапазон концентрации или сначала получить существенно более высокую концентрацию, после чего пульпу краски разбавляют для вхождения в диапазон 15-35%. Известно множество различных способов, которые позволяют повысить содержание твердых веществ, в том числе седиментация, вихревая очистка, центрифугирование, прессование в соответствующем прессе, а также комбинации двух или более из указанных технологий. Сгущение пульпы краски является необходимым для уменьшения количества воды, присутствующей при окислении, которое проводят ниже по течению. В ходе повышения содержания твердых веществ или непосредственно после этого пульпа краски может быть подвергнута промывке, особенно если содержание соли в ней является слишком высоким. Ионы металлов, которые удаляют в ходе этой промывки, при последующем окислении могут образовывать оксиды металлов, которые могут окрашивать извлеченный неорганический материал, в результате чего снижается его степень белизны. Чтобы избежать осаждения солей (так называемой инкрустации), содержание солей в процессе должно поддерживаться на возможно более низком уровне, преимущественно ниже 1000 ррш (частей на миллион). Пульпа краски после повышения содержания твердых веществ должна все еще оставаться прокачиваемой, чтобы можно было продолжить ее непрерывную обработку. Таким образом, регулировку двух начальных операций следует проводить совместно, с учетом их влияния друг на друга, таким образом, чтобы пульпа краски выходила из установки 3 в прокачиваемом виде и имела содержание ХПК 40-200 г/л, а преимущественно 60-150 г/л. Для увеличения прокачиваемости пульпы краски могут быть использованы способы диспергирования.

Прокачиваемую пульпу краски направляют в резервуар для хранения 4, который снабжен устройством для гомогенизирования пульпы краски, так, чтобы поддерживать в резервуаре для хранения 4 однородную концентрацию, а в особенности чтобы волокнистый материал оставался разъединенньм и не мог образовывать большие агрегаты волокон за счет действия насоса. Пульпу краски откачивают из резервуара для хранения 4 при помощи насоса высокого давления 5, который создает в пульпе краски рабочее давление по меньшей мере 22 МПа.

Пульпу краски затем направляют в устройство нагрева, в котором она нагревается до необходимой температуры, которая преимущественно составляет самое большее 425°С. Устройство нагрева содержит теплообменник, который работает в непрерывном режиме, после которого установлен подогреватель 7, который может работать, например, на природном газе и который подключают, если теплообменник имеет недостаточную производительность, например при запуске рекуперационной установки.

Пульпу краски, которая содержит воду в сверхкритическом или близком к сверхкритическому состоянии, направляют в реактор 8, который представляет собой, например, вертикальный реактор, при этом пульпа краски поступает в верхнюю часть реактора. Альтернативно, реактор может иметь вид удлиненной трубы, которая может быть изогнута в виде плоской змеевидной петли или круговой спирали. (Само собой разумеется, что в технологической установке для проведения сверхкритического водяного окисления может быть использован реактор и другой формы). Содержащую кислород среду, а преимущественно жидкий кислород, одновременно подают через трубу 9 в верхнюю част реактора 8, чтобы обеспечить хорошее перемешивание с пульпой краски. Кислород окисляет органический материал в пульпе краски, при этом протекает экзотермическая реакция, которая создает желательное повышение температуры в реакторе. Эта реакция контролируется таким образом, чтобы в реакторе поддерживалась температура более 500°С. Температуру преимущественно поддерживают в диапазоне 500-650°С, а еще лучше в диапазоне 550-600°С. Количество подаваемого кислорода регулируют таким образом, чтобы содержание ХПК составляло 40-200 г/л. В условиях указанных температуры и давления и при соответствующей регулировке подаваемого кислорода достигают полного окисления всего органического материала в пульпе краски. Операцию проводят при управляемой температуре в соответствии с ранее указанным, а преимущественно при температуре ниже 650°С, чтобы не разрушать структуру неорганического материала. В ходе непрерывной работы установки из реактора выпускают поток материала, который содержит твердый и растворенный неорганический материал, газы и воду. Этот поток материала пропускают через теплообменник 6, для того чтобы передать часть теплоты входящему потоку пульпы краски. Выходящий поток материала затем пропускают через парогенератор 10 (или некоторую другую систему рекуперации энергии), в котором может быть проведена рекуперация остающейся энергии. После этого поток материала пропускают через оконечный охладитель и устройство снижения давления.

Охлажденный поток материала со сниженным давлением направляют на разделительную установку, которая содержит сепаратор 12, для разделения газа от водного неорганического материала. Газовую фазу выпускают через трубу 13 в атмосферу или накапливают соответствующим образом для последующего использования ее образующих, например диоксида углерода, в то время как водный неорганический материал в виде суспензии отводят через трубу 14. При необходимости суспензия может быть сгущена соответствующим образом, например, в отстойном резервуаре или в отсеивающем устройстве (не показаны). Кроме того, до или после сгущения может быть проведена промывка, чтобы удалить любые остаточные растворимые соединения. Отделенную воду направляют в соответствующие сборники или возвращают на одну из операций данного процесса.

Затем определяют свойства извлеченного указанным образом неорганического материала. Если находят, что степень белизны составляет около 68% по стандарту МОС или выше, то неорганический материал может быть использован непосредственно в качестве наполнителя в процессе изготовления бумаги при условии, что он отвечает требованиям, установленным для такого использования. Эти требования заключаются в том, что этот материал должен улучшать оптические и технические свойства выпускаемой бумаги и не должен оказывать отрицательного воздействия по сравнению с обычными имеющимися на рынке продуктами, причем этот материал должен повышать эффективность процесса производства бумаги в соответствии с аспектами сбережения ресурсов и энергии, а также охраны окружающей среды.

Для улучшения качества, а в первую очередь степени белизны, извлеченный неорганический материал подвергают соответствующей обработке в установке для окончательной обработки 15. Это может быть осуществлено, например, при помощи очистки в специальном магнитном сепараторе с высоким градиентом, в котором удаляют образованные в ходе окисления в реакторе оксиды металлов, которые снижают степень белизны. До проведения очистки может быть добавлен диспергатор, позволяющий достичь лучшего результата. Степень белизны также может быть повышена при помощи соответствующего отбеливателя, например дитионита. Также может быть использована комбинация указанных методов очистки для достижения еще более высокой степени белизны. Такая окончательная обработка позволяет повысить степень белизны на 2 или более % по стандарту МОС. Извлеченный неорганический материал, с такой окончательной обработкой или без нее, может быть использован, например, в качестве наполнителя при производстве газетной бумаги различных марок. После проведения описанной выше окончательной обработки этот материал может быть использован в качестве наполнителя при производстве бумаги с более высокой степенью белизны, например журнальной бумаги, легкой мелованной бумаги и высокосортной бумаги.

По желанию можно подавать содержащую кислород среду в двух или более точках, разнесенных вдоль реактора, причем заданное общее количество содержащей кислород среды может быть равномерно распределено между этими точками или может быть различным.

Пигмент имеет меньший средний размер частиц, чем наполнитель. Если самая большая пропорция макулатуры образована мелованной бумагой или картоном, то может быть выгодно, с использованием подходящего оборудования, производить разделение неорганического материала на первую фракцию, имеющую частицы большого размера, и вторую фракцию, имеющую частицы меньшего размера, которые входят в пигмент, причем первая фракция образует наполнитель, а вторая - пигмент, который может быть использован в пасте покрытия бумаги.

Проведенные испытания показали, что извлеченный в соответствии с настоящим изобретением неорганический материал может быть использован повторно в качестве наполнителя в процессе производства бумаги. Проведенные испытания также показали, что при использовании извлеченного в соответствии с настоящим изобретением материала в качестве наполнителя печатной бумаги получают удовлетворительные результаты в том, что касается физических, оптических и печатных свойств.

Далее описаны эксперименты, проведенные в соответствии с настоящим изобретением.

Пульпа краски, полученная от обычной установки для удаления краски с макулатуры на бумажной фабрике, проходила обработку на экспериментальной флотационной машине, для того чтобы понизить пропорцию волокнистого материала в пульпе краски. При проведении флотации происходило также вымывание некоторых солей из пульпы краски. За счет флотационной обработки была увеличена пропорция наполнителя, в пересчете на содержание твердых веществ, ориентировочно до 68% (32% органики) от исходных 55%. Следует иметь в виду, что процесс флотации в ходе этого эксперимента не был полностью оптимизирован. При оптимизированном процессе флотации можно достичь содержания наполнителя свыше 80%, в пересчете на содержание твердых веществ. Такое содержания наполнителя было получено на другой использующей макулатуру бумажной фабрике, в меньшем масштабе. После флотационной обработки содержание твердых веществ в пульпе краски повышалось ориентировочно до 20% в устройстве для обезвоживания.

Полученная обезвоженная пульпа краски затем подвергалась обработке на установке для сверхкритического водяного окисления, имеющей пропускную способность 250 литров в час. Окисление происходило при температуре в диапазоне от 550°С до 580°С, при давлении 25 МПа и при времени пребывания в реакторе около 1 минуты. Наполнитель в потоке материала, выходящем из установки для сверхкритического водяного окисления, имеет степень белизны 72-73% по стандарту МОС. Полученный в этом эксперименте наполнитель затем был использован в натурном (полномасштабном) эксперименте, проведенном на машине для производства газетной бумаги, когда этот наполнитель вводили в бумажную массу для увеличения содержания наполнителя. Результаты данного эксперимента показывают, что вторичный наполнитель имеет свойства, ничем не хуже свежего наполнителя.

В другом эксперименте на этой же установке для сверхкритического водяного окисления была использована пульпа краски с другой бумажной фабрики, которая производит из макулатуры копировальную бумагу. После обработки при помощи процесса сверхкритического водяного окисления был получен наполнитель, имеющий степень белизны 78-79% по стандарту МОС.

На этой же установке для сверхкритического водяного окисления были также проведены эксперименты с использованием пульпы краски, к которой предварительно добавляли дополнительный наполнитель в виде глины и мела, так, что было достигнуто содержание наполнителя 18% и содержание волокна 5.5%, что дает полное содержание твердых веществ 23.5% и содержание органического материала 23%, в пересчете на содержание твердых веществ. Эта пульпа краски прошла обработку на установке для сверхкритического водяного окисления безо всяких трудностей.

Образцы вторичного наполнителя такого же типа, который был использован в натурном эксперименте на бумагоделательной машине, были обработаны в магнитном сепараторе с высоким градиентом. Такая обработка позволила повысить степень белизны до 3.5% по стандарту МОС.

Были также проведены эксперименты для указанного наполнителя с использованием отбеливания дитионитом. Такая обработка позволила повысить степень белизны на 1-2% по стандарту МОС.

Способ используют для извлечения неорганического материала из пульпы краски, которую получают как материал отходов при извлечении вторичного волокна из макулатуры. Способ включает следующие операции: регулирование пропорции органического материала в виде волокнистого материала в пульпе краски на уровне 15-40% в пересчете на содержание твердых веществ; регулирование содержания воды в пульпе краски так, что содержание твердых веществ становится равным 10-35%; увеличение давления прокачиваемой пульпы краски по меньшей мере до 22 МПа; увеличение температуры до сверхкритической; добавление к пульпе краски содержащей кислород среды; рекуперация выделяющийся при окислении органического материала энергии; разделение потока материала, из которого была отведена энергия и который содержит указанный неорганический материал, газы и воду, причем указанное разделение материала предусматривает извлечение ценного неорганического материала. Способ позволяет извлечь из пульпы краски неорганический материал высокого качества. 21 з.п. ф-лы, 1 ил.

| Установка подачи материала | 1978 |

|

SU742310A1 |

| GB 1366020 А, 04.09.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОЙ ХЛОПКОВОЙ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2159302C1 |

| СПОСОБ УДАЛЕНИЯ ПЕЧАТНЫХ КРАСОК ИЗ МАКУЛАТУРЫ | 1992 |

|

RU2008384C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУМАЖНОЙ МАКУЛАТУРЫ | 1991 |

|

RU2066720C1 |

Авторы

Даты

2004-10-20—Публикация

2001-12-10—Подача