Предлагаемое изобретение относится к способам создания вакуума в ректификационной колонне и может найти применение в нефтегазоперерабатывающей промышленности.

Известен способ создания вакуума в ректификационной колонне (Пат.РФ N 2102433, МКИ6 С 10 G 7/06, 1998. Способ создания вакуума при перегонке жидкого продукта), по которому вакуум создают струйным аппаратом. В качестве рабочего тела в струйном аппарате используют жидкий продукт, который совместно с парами углеводородов и газов разложения, выходящих из ректификационной колонны, поступает в сепаратор, где происходит разделение жидкой и газообразной фаз. Далее жидкая фаза поступает в атмосферную колонну.

Недостатком этого способа является то, что жидкий продукт, используемый в струйном аппарате для создания вакуума в ректификационной колонне и направляемый через сепаратор в атмосферную колонну в качестве сырья, содержит низкокипящие фракции и, как следствие этого, высокое давление насыщенных паров, что затрудняет достижение глубокого вакуума в ректификационной колонне. Кроме этого, при отводе газового потока из сепаратора после струйного аппарата вместе с газовым потоком теряются низкокипящие фракции жидкого продукта.

Известен способ создания вакуума в ректификационной колонне (Абросимов А. А. Экологически чистая вакуумсоздающая система для ректификационных колонн. // Нефтепереработка и нефтехимия.- 1997. - N 11. - С. 39 - 44), по которому вакуум создают струйным аппаратом. В качестве активного (сжимающего) тела в нем используют дизельную фракцию или вакуумный газойль.

Недостатком этого способа является то, что используемая в качестве активного тела дизельная фракция имеет сравнительно высокое давление насыщенных паров, что снижает вакуум в ректификационной колонне. При использовании вакуумного газойля в качестве рабочего тела в него попадает дизельное топливо, что увеличивает потери дизельного топлива и уменьшает температуру вспышки вакуумного газойля. Неполная конденсация паров дизельного топлива из откачиваемого газового потока (газы разложения и воздух) приводит к потерям этого топлива с газами, уходящими из сепаратора.

Цель предлагаемого изобретения - достижение глубокого вакуума в ректификационной колонне при уменьшении потерь дизельного топлива.

Поставленная цель достигается путем создания вакуума в ректификационной колонне при помощи струйного аппарата, отводом боковых погонов, остатка и циркуляционного орошения. В качестве рабочего тела в струйном аппарате используют часть охлажденного потока нижнего циркуляционного орошения. Кроме того, способ включает конденсацию в конденсаторе-холодильнике парогазового потока, выходящего с верхней части ректификационной колонны, и последующее разделение на жидкую и газовую фазы в сепараторе.

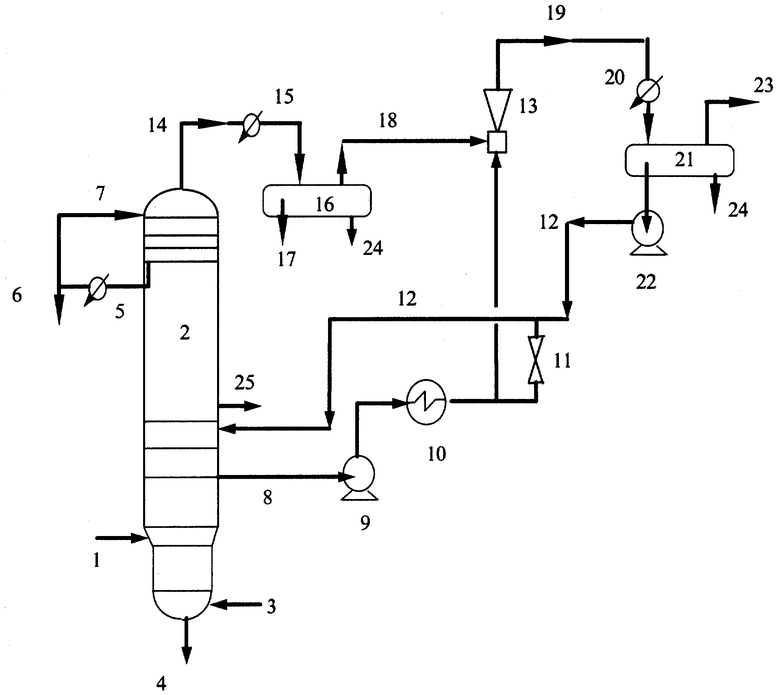

На чертеже представлена схема, поясняющая данный способ, где:

1 - магистраль ввода сырья; 2 - ректификационная колонна; 3 -линия подачи водяного пара; 4 - линия отвода остатка ректификации; 5 - холодильник; 6 - дизельная фракция; 7 - линия ввода верхнего циркуляционного орошения; 8 - линия отбора нижнего циркуляционного орошения; 9 - насос; 10 - теплообменники; 11 - регулятор; 12 - линия возврата циркуляционного орошения; 13 - струйный аппарат; 14 -линия отвода парогазовой фазы; 15 - конденсатор- холодильник; 16 - сепаратор; 17 - сконденсированные углеводороды; 18 - линия газовой фазы; 19 - линия газожидкостной фазы; 20 - конденсатор-холодильник; 21 - сепаратор; 22 - насос; 23 - линия отвода газовой смеси (несконденсированных газов); 24 - линия отвода воды; 25 - линия отвода нижнего бокового погона.

Работу установки ректификации при реализации описываемого способа создания вакуума осуществляют следующим образом. Сырье по магистрали 1 подают в ректификационную колонну 2. По линии 3 подают водяной пар, по линии 4 отводят остаток ректификации. С верхней части колонны дизельная фракция поступает в холодильник 5, по выходу из него часть этой фракции отводят по линии 6, а часть - по линии 7 возвращают в ректификационную колонну 2 на орошение. Со средней части ректификационной колонны 2 по линии 8 насосом 9 забирают нижнее циркуляционное орошение, прокачивают через теплообменник 10, регулятор 11 и по линии 12 возвращают в ректификационную колонну 2. Часть нижнего циркуляционного орошения подают в сопло струйного аппарата 13. Нижнее циркуляционное орошение, истекая из сопла струйного аппарата 13, отсасывает из ректификационной колонны 2 по линии 14 парогазовую фазу, которая, пройдя конденсатор-холодильник 15, поступает в сепаратор 16. Здесь происходит разделение на жидкую и паровую фазы. Сконденсированные углеводороды отводят по линии 17. Газовая фаза по линии 18 поступает в проточную часть струйного аппарата 13. Из струйного аппарата 13 газожидкостная смесь поступает по линии 19 через конденсатор-холодильник 20 в сепаратор 21, где она разделяется на жидкую и газовую фазы. Жидкую фазу, представляющую собой смесь углеводородов, насосом 22 по линии 12 направляют обратно в ректификационную колонну 2. Для регулирования количества нижнего циркуляционного орошения, подаваемого в струйный аппарат 13, предусмотрен регулятор 11. Из сепаратора 21 по линии 23 отводят газы, а по линии 24 из сепараторов 16 и 21 - воду. По линии 25 отводят нижний боковой погон ректификационной колонны 2.

Пример

На вакуумной ректификационной установке разделения углеводородного сырья производительностью 250 т/ч получают 25 т/ч дизельного топлива с верха колонны, 125 т/ч вакуумного газойля и 100 т/ч гудрона. Для создания остаточного давления (0.005 МПа) в вакуумной колонне используют 3.5 т/ч нижнего циркуляционного орошения. Содержание дизельного топлива в получаемом вакуумном газойле составляет 5 мас.%.

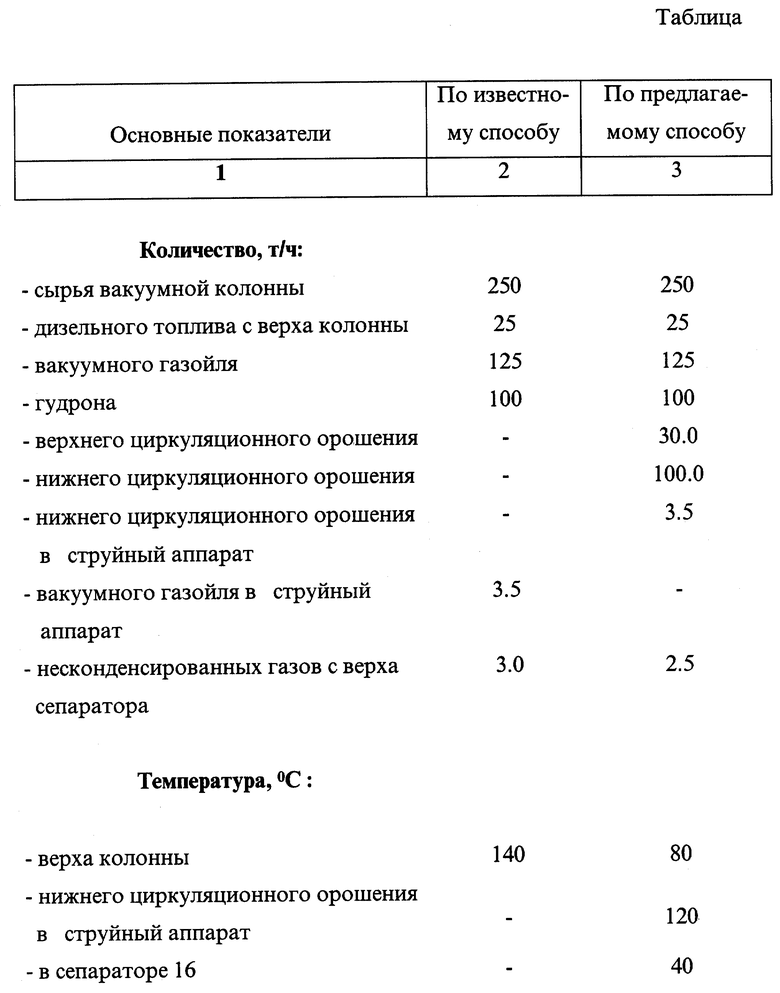

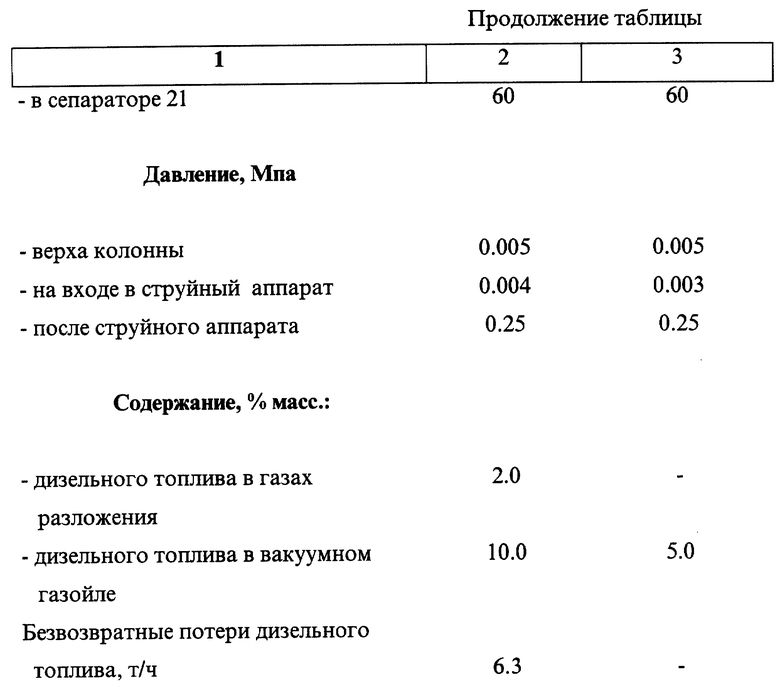

В таблице приведены сравнительные показатели работы установки создания вакуума в ректификационной колонне по известному и по предлагаемому способам.

Из данных таблицы следует, что предлагаемый способ создания вакуума в ректификационной колонне позволяет уменьшить потери дизельного топлива примерно на 6.3 т/ч или на 25 мас.%.

Изобретение относится к процессам перегонки нефтепродуктов в вакуумной колонне. Вакуум в ректификационной колонне создают струйным аппаратом, в котором в качестве рабочего тела используют часть потока охлажденного нижнего циркуляционного орошения, который затем охлаждают, сепарируют и возвращают в вакуумную колонну. Парогазовый поток, выходящий из верхней части ректификационной колонны, конденсируют и разделяют на газовую и жидкую фазы до струйного аппарата. Способ позволяет создавать в ректификационной колонне глубокий вакуум при сокращении потерь дизельного топлива. 1 ил., 1 табл.

Способ создания вакуума в ректификационной колонне с отводом верхнего парогазового потока, боковых погонов, остатка и циркуляционных орошений путем откачки верхнего парогазового потока струйным аппаратом, отличающийся тем, что верхний парогазовый поток конденсируют и разделяют на жидкую и газовую фазы до струйного аппарата, а в качестве рабочего тела в струйный аппарат подают часть охлажденного нижнего циркуляционного орошения с последующим возвратом его в ректификационную колонну.

| АБРОСИМОВ А.А | |||

| Нефтепереработка и нефтехимия | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2048156C1 |

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА (ВАРИАНТЫ) | 1997 |

|

RU2108365C1 |

Авторы

Даты

2000-10-20—Публикация

1999-03-29—Подача