Область изобретения

Настоящее изобретение относится к способу и устройству для термической обработки полупроводниковых соединений и к полупроводниковому соединению, подвергшемуся термической обработке с помощью этого способа, а более конкретно к способу и устройству для термической обработки полупроводниковых соединений II-VI (где цифры обозначают элементы соответствующих групп в Периодической таблице) и к полупроводниковому соединению II-VI, в частности селениду цинка (ZnSe), подвергшемуся термической обработке с помощью этого способа.

Уровень техники

Светоизлучающие устройства на основе селенида цинка (ZnSe) привлекают внимание в качестве лазерных диодов или светоизлучающих диодов (LED), которые испускают свет с короткой длиной волны, такой как голубой, зеленый и синевато-зеленый. Эти светоизлучающие устройства могут быть произведены на подложке из арсенида галлия (GaAs), т.е. изготовленной из материала, отличного от ZnSe. Однако для увеличения степени кристалличности формируемых на подложке тонких пленок на основе ZnSe и для улучшения свойств устройства является желательным, чтобы тонкие пленки на основе ZnSe были сформированы путем гомоэпитаксиального роста на подложке из ZnSe.

В последние годы развивались технологии производства белых LED с помощью новой концепции, согласно которой белый свет получается с помощью смешивания света с малой длиной волны, испускаемого активным слоем, сформированным на подложке из ZnSe, и света с большой длиной волны, испускаемого самой подложкой из ZnSe, которая возбуждается с помощью света, испускаемого активным слоем. В случае белого LED является необходимым применение подложки из ZnSe для использования света, испускаемого самой подложкой.

Таким образом, монокристаллическая подложка из ZnSe используется в качестве подложки для светоизлучающих устройств. Для упрощения структуры устройства и для улучшения свойств устройства является необходимым увеличение удельной электрической проводимости или уменьшение удельного сопротивления подложки. Однако объемные монокристаллы ZnSe, производимые с помощью способа физического осаждения из паровой фазы (PVT от англ. physical vapor transport) и способа роста зерен (GG от англ. grain growth), имеют высокие удельные сопротивления, поскольку они являются нелегированными (в них нет легирующих донорных примесей).

Удельное сопротивление монокристалла ZnSe может быть уменьшено с помощью его термической обработки в расплаве Zn-А1. Пример этого способа был предложен G. Jones и J. Woods в статье, включенной в J. Phys. Vol. 9, 1976 на стр.799-810. В соответствии с этим способом А1, диффундировавший в кристалл ZnSe, действует в качестве донорной примеси, причем параллельно уменьшается концентрация вакансий Zn. Эти явления могут увеличивать скорость активации Аl и концентрацию носителей n-типа. В результате может быть получено требуемое удельное сопротивление.

Однако этот способ термической обработки не может предохранить расплав от прилипания к монокристаллу ZnSe во время охлаждения. Как следствие напряжения, вызываемые разницей в тепловом расширении между ZnSe и расплавом, увеличивают плотность дислокации в монокристалле ZnSe, заметно уменьшая степень кристалличности. В результате этого светоизлучающее устройство, произведенное с помощью этого способа, имеет недостатки, связанные с уменьшением срока службы.

Для решения этой проблемы в патенте Японии 2839027 описывается способ, в котором монокристалл ZnSe, имеющий формируемую на его поверхности тонкую пленку Аl, помещают в герметически закрытый кварцевый контейнер для термической обработки в атмосфере паров цинка. Этот способ может подавлять заметное увеличение плотности дислокации в подложке, имеющей перед термической обработкой плотность дислокаций, составляющую по меньшей мере 5· 104 см-2.

Однако этот способ имеет проблему, заключающуюся в том, что плотность дислокаций увеличивается с увеличением толщины пленки Аl в том случае, когда подложка, имеющая высокую степень кристалличности при малой плотности дислокаций, подвергается термической обработке при таких же условиях.

Более конкретно, когда подложка, имеющая плотность дислокаций больше 5· 104 см-2, используется с пленкой Аl, имеющей толщину в по меньшей мере 40 нм, плотность дислокаций увеличивается. Это увеличение может быть предотвращено в том случае, если толщина пленки Аl уменьшается. Однако концентрация носителей в подложке из ZnSe после проведения термической обработки зависит от толщины пленки Аl перед проведением термической обработки. Следовательно, когда толщина пленки Аl уменьшается, концентрация носителей тоже уменьшается, и удельное сопротивление подложки из ZnSe увеличивается. Более конкретно в соответствии с обычным способом, когда толщина пленки Аl уменьшается до величины менее 40 нм, концентрация носителей уменьшается самое большее до 6· 1017 см-3.

Другими словами, обычно применяемая технология имеет проблему, заключающуюся в том, что в случае, когда толщина пленки А1 увеличивается для понижения удельного сопротивления за счет увеличения концентрации носителей, плотность дислокации увеличивается, а когда толщина пленки Аl уменьшается для уменьшения плотности дислокации, концентрация носителей уменьшается, увеличивая удельное сопротивление.

Сущность изобретения

Настоящее изобретение предназначено для решения указанных выше проблем. Задача настоящего изобретения заключается в том, чтобы предложить способ термической обработки полупроводниковых соединений II-VI (где цифры обозначают элементы соответствующих групп в Периодической таблице) для понижения электрического удельного сопротивления без понижения степени кристалличности, происходящей в результате повышения плотности дислокаций. Другая задача заключается в том, чтобы предложить полупроводниковое соединение II-VI, подвергшееся термической обработке с помощью этого способа. Еще одна задача заключается в том, чтобы предложить устройство для термической обработки полупроводниковых соединений II-VI с помощью указанного выше способа.

Согласно настоящему изобретению, предложен способ термической обработки полупроводниковых соединений II-VI, в частности полупроводникового соединения ZnSe, включающий в себя формирование пленки алюминия на поверхности по меньшей мере одного кристалла полупроводникового соединения ZnSe; размещение упомянутого по меньшей мере одного кристалла полупроводникового соединения ZnSe в камере термической обработки, имеющей внутреннюю поверхность, сформированную из по меньшей мере одного материала, выбранного из группы, состоящей из пиролитического нитрида бора (pBN), нитрида бора с гексагональной решеткой (hBN и wBN), сапфира, оксида алюминия (Аl2O3), нитрида алюминия (AlN) и поликристаллического алмаза; вакуумирование камеры термической обработки с помощью вакуумного насоса; и термическую обработку упомянутого по меньшей мере одного кристалла полупроводникового соединения ZnSe в газовой атмосфере, содержащей цинк.

В приведенном выше описании “hBN” обозначает получаемую при низком давлении фазу нитрида бора, имеющую структуру, подобную гексагональной решетке графита, а “wBN” обозначает нитрид бора, имеющий гексагональную решетку со структурой вюрцита.

В соответствии со способом термической обработки по настоящему изобретению внутренняя поверхность камеры термической обработки или вся камера целиком формируется из по меньшей мере одного материала, выбранного из группы, состоящей из pBN, hBN, wBN, сапфира, Аl2О3, AlN и поликристаллического алмаза. Эти материалы являются устойчивыми при температуре термической обработки, химически не взаимодействуют с полупроводниковым соединением II-VI и не загрязняют полупроводниковое соединение II-VI примесями. Следовательно, увеличение количества алюминия, контактирующего с поверхностью полупроводникового соединения II-VI, не увеличивает количество кристаллических дефектов в полупроводнике во время термической обработки. В результате этого большее количество алюминия может быть введено в полупроводник путем легирования с целью понижения электрического удельного сопротивления без понижения степени кристалличности.

Используемое в способе вакуумирование может удалять газовые примеси, оставшиеся в камере термической обработки, для предотвращения генерации кристаллических дефектов в кристалле(ах) полупроводникового соединения.

Формирование пленки алюминия обеспечивает увеличенную площадь соприкосновения между кристаллом полупроводника и алюминием. В результате количество легирующего алюминия увеличивается. Указанная пленка алюминия может иметь толщину от 1 до 200 нм.

Способ термической обработки может также быть осуществлен путем размещения в камере термической обработки двух кристаллов полупроводниковых соединений II-VI, имеющих пленку алюминия на их поверхности таким образом, что пленки алюминия находятся в контакте друг с другом.

Термическая обработка может быть осуществлена при температуре от 660 до 1200° С в течение от 1 до 800 часов.

Способ термической обработки может включать в себя охлаждение полупроводникового соединения II-VI после термической обработки со скоростью охлаждения от 1 до 200° С/мин. Указанное выше охлаждение может быть осуществлено путем создания в камере термической обработки такого участка, который имеет на 1-100° С более низкую температуру, чем температура полупроводника.

Согласно настоящему изобретению, предложен также кристалл полупроводникового соединения II-VI, в частности полупроводникового соединения ZnSe, подвергшийся термической обработке с помощью указанного выше способа и имеющий концентрацию алюминия от 1· 1016 до 5· 1020 см-3 и плотность дислокации не более 5· 104 см-2 в области, простирающейся от главной поверхности на глубину 300 мкм.

Согласно настоящему изобретению, предложено также устройство для термической обработки полупроводниковых соединений II-VI, в частности полупроводникового соединения ZnSe, содержащее камеру термической обработки, предназначенную для помещения внутрь нее по меньшей мере одного кристалла полупроводникового соединения ZnSe и имеющую внутреннюю поверхность, сформированную из по меньшей мере одного материала, выбранного из группы, состоящей из пиролитического нитрида бора, нитрида бора с гексагональной решеткой, сапфира, оксида алюминия, нитрида алюминия и поликристаллического алмаза, при этом камера термической обработки снабжена изолирующим элементом для изоляции упомянутого по меньшей мере одного кристалла полупроводникового соединения ZnSe от кристалла Zn, и поверхность упомянутого изолирующего элемента сформирована по меньшей мере из одного материала, выбранного из группы, состоящей из пиролитического нитрида бора, нитрида бора с гексагональной решеткой, сапфира, оксида алюминия, нитрида алюминия и поликристаллического алмаза.

Из указанных материалов, т.е. pBN, hBN, wBN, сапфира, Аl2О3, AlN и поликристаллического алмаза, формируется по меньшей мере внутренняя поверхность камеры термической обработки, а, возможно, камера термической обработки целиком. Данные материалы, формирующие внутреннюю поверхность камеры термической обработки, являются устойчивыми при температуре термической обработки, химически не взаимодействуют с полупроводниковым соединением II-VI и не загрязняют полупроводниковое соединение II-VI примесями. Следовательно, устройство может подавлять генерацию дислокации в полупроводниковом соединении II-VI во время термической обработки. В результате устройство может производить полупроводниковое соединение II-VI, имеющее незначительное количество кристаллических дефектов и низкое электрическое удельное сопротивление.

Изолирующий элемент предотвращает контакт полупроводникового соединения II-VI с кристаллом из элемента группы II, в частности кристалла ZnSe с кристаллом Zn. Следовательно, может быть предотвращено понижение степени кристалличности полупроводникового соединения.

Формирование поверхности изолирующего элемента из этих материалов дает возможность производства кристаллов полупроводниковых соединений II-VI, имеющих низкое электрическое удельное сопротивление, без уменьшения степени их кристалличности.

Устройство для термической обработки полупроводниковых соединений II-VI может дополнительно включать в себя бокс, заключающий в себе камеру термической обработки и выполненный с возможностью вакуумирования с помощью вакуумного насоса с целью уменьшения давления в камере термической обработки.

В соответствии с настоящим изобретением, использование указанной выше конструкции обеспечивает подавление химического взаимодействия между Аl и кварцем при термической обработке полупроводникового соединения II-VI, такого как кристалл ZnSe, с целью диффузии Аl в этот кристалл. Настоящее изобретение, следовательно, обеспечивает получение проводящего кристалла ZnSe, имеющего превосходную степень кристалличности.

Краткое описание чертежей

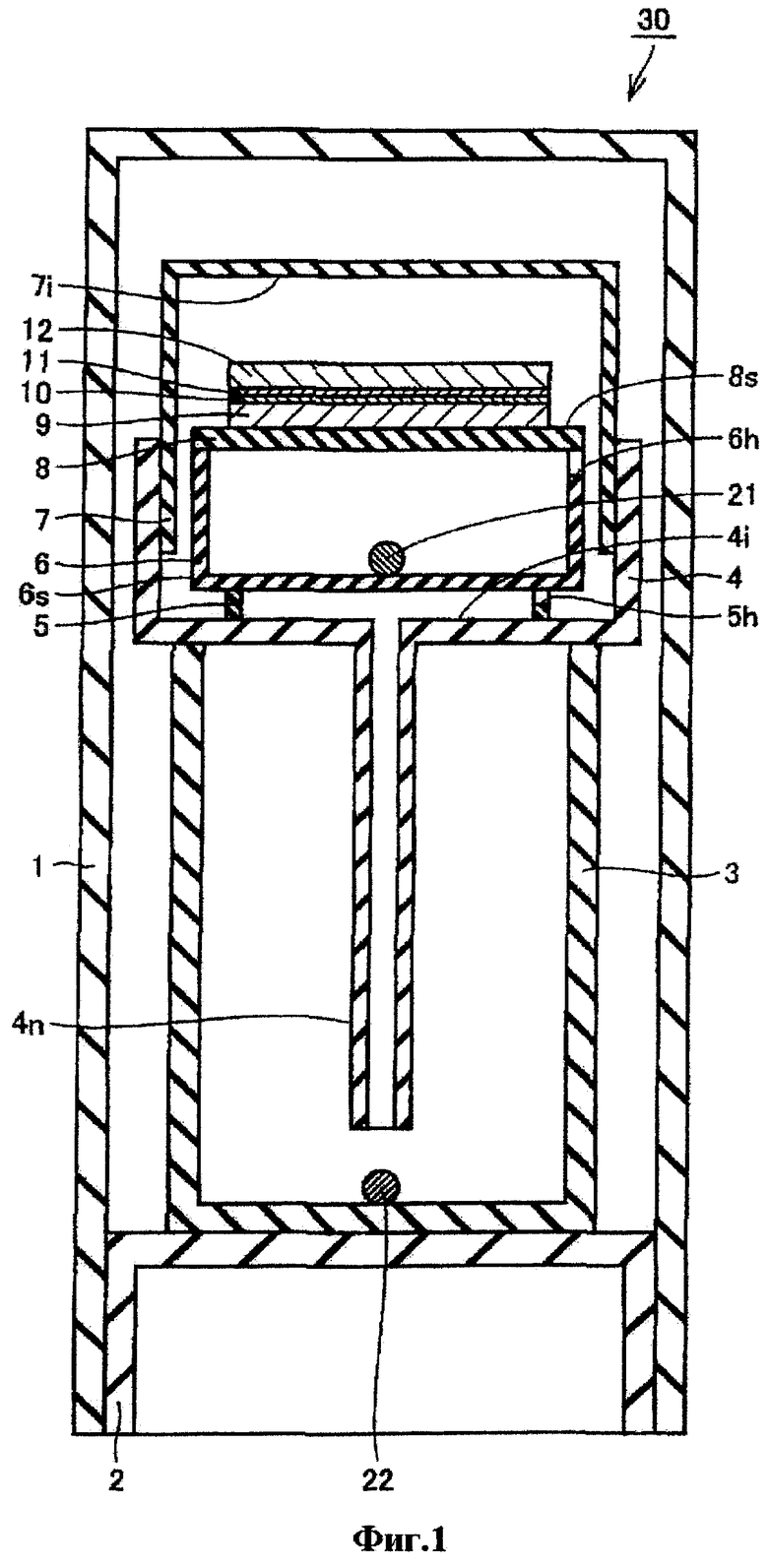

Фигура 1 представляет собой вид в поперечном разрезе, показывающий устройство для термической обработки по настоящему изобретению.

Фигура 2 представляет собой вид в поперечном разрезе, показывающий обычное устройство для термической обработки.

Подробное описание изобретения

Ниже описываются предпочтительные варианты воплощения настоящего изобретения.

В настоящем изобретении термическая обработка может осуществляться путем поддержания повышенной температуры на фиксированном уровне либо путем поддержания ее на различных уровнях после изменения температуры, либо путем ее непрерывного изменения со временем.

Авторы настоящего изобретения провели исследование причин увеличения количества дислокации в подложке из ZnSe, когда она подвергается термической обработке с помощью обычного способа термической обработки. Фигура 2 представляет собой вид в поперечном разрезе, показывающий обычное устройство для термической обработки. Обычное устройство 130 для термической обработки включает в себя кварцевый контейнер 101 в виде ампулы, кварцевый герметизирующий колпачок 102, который подогнан и плотно закрывает кварцевую ампулу 101 для образования заданного пространства, кварцевый контейнер 106, который размещен на кварцевом герметизирующем колпачке 102 и окружен стенками кварцевой ампулы 101, и кварцевую пластинку 108, которая размещена на кварцевом контейнере 106.

Подложки 9 и 12 из ZnSe размещаются на кварцевой пластинке 108, причем пленки 10 и 11 из алюминия на этих подложках находятся между подложками 9 и 12 из ZnSe. Кварцевый контейнер 106 снабжен вырезом 106h. Кристалл 121 из Zn размещается в кварцевом контейнере 106.

Когда устройство собрано таким образом, как описано выше, сначала производят вакуумирование кварцевой ампулы 101 с помощью вакуумного насоса, а затем ту часть кварцевой ампулы 101, в которую плотно вставлен кварцевый колпачок 102, нагревают. Это нагревание приводит к плавлению кварца, и кварцевые детали соединяются вместе, герметически изолируя кварцевую ампулу 101. Герметически изолированное устройство 130 для термической обработки помещают в печь для нагревания и поддерживают при повышенной температуре. Это нагревание испаряет часть кристалла 121 из Zn, и кварцевая ампула 101 заполняется парами цинка. Параллельно этому пленки 10 и 11 из алюминия расплавляются, и расплавленный алюминий диффундирует в кристаллы ZnSe, которые представляют собой подложки 9 и 12 из ZnSe. Этот процесс делает подложки 9 и 12 из ZnSe электрически проводящими.

Этот способ термической обработки увеличивает плотность дислокации в подложках 9 и 12 из ZnSe. Однако некоторые продукты химического взаимодействия при указанном выше механизме обработки могут играть важную роль в увеличении плотности дислокаций. Для выяснения указанного механизма авторы настоящего изобретения рассчитали состояние термодинамического равновесия в системе, состоящей из исходных материалов ZnSe, Zn, Al и кварца, с целью анализа химических взаимодействий. Этот анализ обнаруживает следующие явления.

В описываемых условиях алюминий не существует устойчиво в виде простого вещества. При температурах в пределах от комнатной температуры до примерно 990° С он существует стабильно в форме сложного оксида Аl2SiO5, известного как андалузит. При температурах, более высоких, чем примерно 990° С, он существует устойчиво как муллит (3Аl2О3·2SiO2). В газовой фазе пары Zn являются главным компонентом, однако стабильно присутствует и SiO при заметном парциальном давлении. Примерное отношение Zn к SiO в составе газовой фазы составляет 1:10-3 при 1000° С.

Этот анализ показывает, что в том случае, когда ZnSe, Zn, и Аl размещают в герметически изолированной кварцевой ампуле 101 и нагревают до известной степени, Аl испаряется и химически взаимодействует с кварцем. Параллельно SiO химически взаимодействует с Аl на поверхности Аl, что приводит к непрерывному производству андалузита и муллита. Как показывает анализ, хотя Аl и диффундирует в кристаллический ZnSe, на поверхности кристалла ZnSe все же остаются андалузит и муллит. Является вероятным, что прилипшие к поверхности кристаллов ZnSe андалузит и муллит вызывают определенные напряжения в кристаллическом ZnSe во время их охлаждения, при этом понижая степень кристалличности кристаллов ZnSe.

В соответствии с этими гипотезами становится ясным, что совместное существование Аl и кварца производит андалузит или муллит. Авторы настоящего изобретения считают, что для полного подавления понижения степени кристалличности ZnSe в случае, когда термическая обработка выполняется для осуществления диффузии алюминия, такая термическая обработка должна осуществляться в среде, не содержащей кварца. В результате этого авторы настоящего изобретения разработали новый способ термической обработки, в котором кварцевый контейнер для помещения в него кристаллов ZnSe не используется.

Необходимо, чтобы контейнер для помещения в него ZnSe не содержал ни кварца, ни кремния (Si) в образующих контейнер материалах, был устойчивым при температуре термической обработки, не взаимодействовал с ZnSe, имел высокую степень чистоты с тем, чтобы он не загрязнял ZnSe примесями, и был превосходным с точки зрения газонепроницаемости. Требуется также, чтобы пластинка и другие элементы, которые размещаются в контейнере, имели такие же свойства, как описано выше. Типы материалов, имеющих такие свойства, включают в себя пиролитический нитрид бора (pBN), нитрид бора с гексагональной решеткой, сапфир, оксид алюминия, нитрид алюминия и поликристаллический алмаз.

В идеале является желательным формирование вакуума в контейнере, изготовленном из такого материала, как описано выше, для помещения в него подложки из ZnSe. Однако достаточно сложно поддерживать вакуум с использованием только таких материалов, поскольку весь контейнер должен поддерживаться при повышенной температуре. Для разрешения этого затруднения кварцевая ампула используется в качестве внешнего контейнера. Контейнер, изготовленный из описываемого выше материала и окружающий подложку из ZnSe, может помещаться в кварцевую ампулу с последующим вакуумированием кварцевой ампулы с помощью вакуумного насоса. В этом случае является необходимым создание соединительного отверстия в контейнере для его вакуумирования и для устранения разницы давлений между внутренним и внешним пространством контейнера при поддержании повышенной температуры. Является желательным, чтобы соединительное отверстие было отверстием малого диаметра для сведения к минимуму диффузии газообразного SiO внутрь контейнера через это отверстие.

Фигура 1 представляет собой вид в поперечном разрезе, показывающий устройство для термической обработки по настоящему изобретению. Устройство 30 для термической обработки включает в себя следующие элементы:

(a) кварцевую ампулу 1;

(b) кварцевый герметизирующий колпачок 2, подогнанный и плотно закрывающий кварцевую ампулу 1;

(c) кварцевую опору 3, расположенную на кварцевом герметизирующем колпачке 2;

(d) нижнюю часть 4 контейнера из pBN, расположенную на кварцевой опоре 3;

(e) главный корпус 7 контейнера с pBN, плотно соединенный с нижней частью 4 контейнера из pBN;

(f) опору 5 из pBN, расположенную на нижней плоскости нижней части контейнера 4 из pBN;

(g) тигель 6 из pBN, расположенный на опоре 5 из pBN; и

(h) сапфировую пластинку 8, расположенную на тигле 6 из pBN.

Кварцевая ампула 1 конструируется таким образом, чтобы она имела заданное пространство, и снабжается отверстием. Кварцевый герметизирующий колпачок 2 плотно вставляется в отверстие. Кварцевая опора 3 размещается на кварцевом герметизирующем колпачке 2. Кристалл 22 из Zn помещают в кварцевую опору 3.

Нижняя часть 4 контейнера из pBN размещается на кварцевой опоре 3. Нижняя часть 4 контейнера из pBN снабжается отверстием 4n. Отверстие 4n направлено вниз в пространство, заключенное внутри кварцевой опоры 3, и лицом (т.е. непосредственно отверстием) к кристаллу 22 из Zn. Опора 5 из pBN размещается на нижней плоскости нижней части 4 контейнера из pBN. Опора 5 из pBN снабжается вырезом 5h. Вырез 5h и отверстие 4n приблизительно выравнивают давление в пространстве кварцевой опоры 3 и давление в пространстве, образуемом нижней частью 4 контейнера из pBN и главным корпусом 7.

Главный корпус 7 контейнера из pBN подогнан и плотно вставляется в нижнюю часть 4 контейнера из pBN. Тигель 6 из pBN и сапфировая пластина 8 размещаются в пространстве, образуемом нижней частью 4 и главным корпусом 7 контейнера из pBN. Кристалл 21 Zn помещается в тигель 6 из pBN. Тигель 6 из pBN снабжен вырезом 6h. Вырез 6h приблизительно выравнивает давление в пространстве, образуемом тиглем 6 из pBN и сапфировой пластиной 8, и давление в пространстве, образуемом нижней частью 4 и главным корпусом 7 контейнера из pBN.

Подложка 9 из ZnSe помещается на сапфировую пластину 8. Пленка 10 алюминия формируется на подложке 9 из ZnSe. Другая подложка 12 из ZnSe, имеющая сформированную на ней пленку 11 алюминия, помещается на пленку 10 алюминия таким образом, что пленки 10 и 11 алюминия находятся в контакте друг с другом.

Устройство 30 для термической обработки по настоящему изобретению, предназначенное для термической обработки полупроводниковых соединений II-VI, имеет особую камеру термической обработки. Камера термической обработки включает в себя главный корпус 7 контейнера из pBN, имеющий особую внутреннюю поверхность 71, и нижнюю часть 4 контейнера из pBN, имеющую особую внутреннюю поверхность 4i. Внутренние поверхности 7i и 4i непосредственно окружают полупроводниковое соединение II-VI, подвергающееся термической обработке. Внутренние поверхности 7i и 4i формируют из pBN. Они могут быть также сформированы из по меньшей мере одного материала, выбранного из группы, состоящей из гексагонального нитрида бора (такого как hBN и wBN), сапфира, оксида алюминия, нитрида алюминия и поликристаллического алмаза.

Устройство 30 для термической обработки дополнительно включает в себя тигель 6 из pBN и сапфировую пластину 8, причем обе эти детали расположены в пространстве, образуемом главным корпусом 7 и нижней частью 4 контейнера из pBN. Тигель 6 из pBN и сапфировая пластина 8 изолируют подложки 9 и 12 из ZnSe, которые подвергаются термической обработке, от кристалла 21 из Zn. Тигель 6 из pBN и сапфировая пластина 8 имеют особые внешние поверхности 6s и 8s соответственно. Внешние поверхности 6s и 8s формируют из pBN. Они могут быть также сформированы из по меньшей мере одного материала, выбранного из группы, состоящей из гексагонального нитрида бора (hBN и wBN), сапфира, оксида алюминия, нитрида алюминия и поликристаллического алмаза.

Устройство 30 для термической обработки дополнительно включает в себя кварцевую ампулу 1 и кварцевый герметизирующий колпачок 2 для формирования бокса, заключающего в себе камеру термической обработки. Пространство, образуемое кварцевой ампулой 1 и кварцевым герметизирующим колпачком 2, может быть вакуумировано через зазор между двумя элементами с помощью вакуумного насоса. Такое вакуумирование уменьшает давление внутри кварцевой опоры 3 через зазор между кварцевой опорой 3 и нижней частью 4 контейнера из рВМ. Наконец, давление внутри главного корпуса 7 и нижней части 4 контейнера из pBN может быть понижено через отверстие 4n и вырез 5h.

Способ термической обработки с использованием устройства 30 для термической обработки подробно объясняется ниже. Подложки 9 и 12 из ZnSe, снабженные на их поверхностях соответствующими пленками 10 и 11 алюминия, полученными путем осаждения из паровой фазы, размещаются в пространстве, окруженном главным корпусом 7 и нижней частью 4 контейнера из pBN и составляющем камеру термической обработки, имеющую внутреннюю поверхность, сформированную из pBN с высокой степенью очистки. Хотя фиг.1 демонстрирует две подложки 9 и 12 из ZnSe, размещенных в камере термической обработки, может использоваться и одна подложка из ZnSe. Кроме того, внутри камеры может быть помещено более двух подложек из ZnSe, например, путем их пакетирования. На фиг.1 две подложки 9 и 12 из ZnSe расположены таким образом, что пленки 10 и 11 алюминия находятся в тесном контакте друг с другом. Такое расположение используется для сведения к минимуму контакта между пленками 10 и 11 алюминия и газовой атмосферой.

Сапфировая пластина 8 в форме диска размещается на тигле 6 из pBN. Камера термической обработки включает в себя главный корпус 7 и нижнюю часть 4 контейнера из pBN. Нижняя часть 4 снабжается отверстием 4n. Главный корпус 7 контейнера из pBN плотно вставляется в нижнюю часть 4 для поддержания газонепроницаемости. Главный корпус 7 и нижняя часть 4 контейнера из pBN, кварцевая опора 3 и кристалл 22 из Zn находятся внутри кварцевой ампулы 1, а кварцевый колпачок 2 плотно. вставляется в кварцевую ампулу 1. Кристалл алюминия может также одновременно находиться внутри кварцевой ампулы 1. Когда внутреннее пространство кварцевой ампулы 1 вакуумируется с помощью вакуумного насоса, одновременно с этим через зазор между кварцевой опорой 3 и нижней частью 4, отверстие 4n и вырез 5h вакуумируется внутреннее пространство главного корпуса 7 и нижней части 4 контейнера из pBN, составляющее камеру термической обработки. Когда степень вакуума достигает заданного уровня, часть кварцевой ампулы 1, в которую плотно вставляется кварцевый герметизирующий колпачок 2, нагревается с целью герметичной изоляции кварцевой ампулы 1 в условиях вакуума.

Устройство 30 для термической обработки помещается в печь для термической обработки. Является желательным довести до максимума однородность распределения температуры в кварцевой ампуле 1 с целью подавления избыточного увеличения давления паров Zn и с целью предотвращения конденсации паров Zn в низкотемпературной части. Когда кварцевая ампула 1 поддерживается при заданной температуре в течение заданного времени, алюминий диффундирует в подложки 9 и 12 из ZnSe. Когда стадия поддержания повышенной температуры завершается, подложки 9 и 12 из ZnSe охлаждаются с заданной скоростью охлаждения. Описанный выше процесс позволяет производить кристаллы из ZnSe не только с повышенной проводимостью, но и с повышенным качеством с точки зрения их кристалличности.

Таким образом, способ по настоящему изобретению для термической обработки кристаллов ZnSe включает в себя стадии размещения подложек 9 и 12 из ZnSe с нанесенными на них пленками алюминия в камере термической обработки, содержащей главный корпус 7 и нижнюю часть 4 контейнера из pBN, имеющих соответствующие внутренние поверхности 7i и 4i, сформированные по меньшей мере из одного материала, выбранного из группы, состоящей из пиролитического нитрида бора, нитрида бора с гексагональной решеткой, сапфира, оксида алюминия, нитрида алюминия и поликристаллического алмаза; вакуумирование камеры термической обработки с помощью вакуумного насоса; и термическую обработку подложек 9 и 12 из ZnSe в газовой атмосфере, содержащей пары Zn.

Является желательным, чтобы пленки 10 и 11 алюминия имели толщину от 1 до 200 нм. Если толщина является меньшей, чем 1 нм, количество Аl, диффундировавшего в ZnSe, является недостаточным для уменьшения удельного сопротивления кристалла ZnSe. Если толщина является большей, чем 200 нм, Аl или сплавы Al-Zn остаются на поверхности подложек 9 и 12 из ZnSe. Они прикладывают механическое напряжение к кристаллу ZnSe во время охлаждения, вызывая уменьшение степени кристалличности.

Является также желательным, чтобы термическая обработка осуществлялась при температуре от 660 до 1200° С. Если температура является меньшей, чем 660° С, Аl фактически не диффундирует в кристалл ZnSe, поскольку при такой температуре Аl находится в твердом состоянии. Если температура является большей, чем 1200° С, степень кристалличности кристалла ZnSe понижается.

Является также желательным, чтобы термическая обработка осуществлялась в течение от 1 до 800 ч. Если время термической обработки является меньшим, чем 1 час, Аl не может полностью диффундировать в ZnSe, и остается на поверхности подложки из ZnSe. Оставшийся Аl прикладывает механическое напряжение к кристаллу ZnSe во время охлаждения, вызывая уменьшение степени кристалличности. Если время термической обработки является большим, чем 800 ч, то после завершения диффузии в подложку из ZnSe Al избыточно мигрирует в направлении периферийной части подложки. В результате концентрация Al в ZnSe понижается со временем. Следовательно, избыточно долгая термическая обработка является нежелательной.

Является также желательным, чтобы скорость охлаждения после термической обработки составляла от 1 до 200° С/мин. Если скорость охлаждения является большей, чем 200° С/мин, градиент температуры в кристалле ZnSe становится очень большим, и степень кристалличности уменьшается в течение охлаждения. Если скорость охлаждения является меньшей, чем 1° С/мин, то ввиду того, что время прохождения низкотемпературной зоны увеличивается, свойства ZnSe приближаются к своим свойствам при низкотемпературном равновесии. В результате этого процент активированных атомов Аl понижается, понижая концентрацию носителей и увеличивая удельное сопротивление.

Когда кристалл ZnSe находится в контакте с Zn, Al или сплавом Zn-Al во время охлаждения, различие в их коэффициентах теплового расширения значительно понижает степень кристалличности ZnSe. Если температура некоторого участка в камере термической обработки, отличного от той области, где размещаются подложки 9 и 11 из ZnSe, контролируется с тем, чтобы этот участок стал во время охлаждения самым низкотемпературным участком в камере термической обработки, то Zn, Al и сплав Zn-Al переносятся в этот самый низкотемпературный участок и затвердевают там. Таким образом, контакт между кристаллом ZnSe и Zn, Al или сплавом Zn-Al может быть предотвращен, тем самым предотвращая понижение степени кристалличности.

Является желательным, чтобы разница температур между областью, где размещены подложки 9 и 11 из ZnSe, и самым низкотемпературным участком составляла от 1 до 100° С. Если разница температур является меньшей, чем 1° С, такого самого низкотемпературного участка просто не существует. Если разница температур составляет больше, чем 100° С, сам кристалл ZnSe переносится в данный самый низкотемпературный участок, и его степень кристалличности понижается необратимо. Следует подчеркнуть, что в то время, когда поддерживается повышенная температура, распределение температуры внутри камеры термической обработки может быть совершенно однородным, во время периода поддержания высокой температуры может также присутствовать “многослойное” распределение температуры при условии, что распределение температуры не вызывает заметного переноса самого кристалла ZnSe.

Пример 1

Термическую обработку осуществляли с использованием подложки из ZnSe, имеющей длину 20 мм, ширину 20 мм и толщину 700 мкм и состоящей из монокристаллического ZnSe, в котором плоскость (100) образует главную поверхность. Удельное сопротивление кристалла перед термической обработкой было очень высоким и составляло по меньшей мере 105 Ом· см, что соответствует верхнему измеряемому пределу при измерении проводимости с помощью эффекта Холла. Поверхность подложки полировали до зеркальной чистоты и травили с использованием Вr-метилового спирта для измерения плотности дислокации в кристалле. Результат измерений составил от 5· 103 до 2· 104 см2.

Формировали пленку алюминия толщиной 40 нм на протравленной поверхности с помощью метода вакуумного осаждения. Как показано на фиг.1, подложки 9 и 12 из ZnSe помещали в кварцевую ампулу 1 таким образом, что пленки 10 и 11 алюминия находились в контакте друг с другом. Параллельно с этим в кварцевую ампулу 1 помещали кристаллы 21 и 22 из Zn, каждый из которых имел массу 0,1 г. Собранный узел кварцевой ампулы 1 вакуумировали с помощью вакуумного насоса до получения вакуума 2· 10-8 Торр (2,7· 10-6 Па). При поддержании этого уровня вакуума кварцевую ампулу 1 герметически изолировали путем плавления кварцевого колпачка 2.

Герметически изолированное устройство 30 для термической обработки помещали в вертикальную трубчатую печь. Термическую обработку осуществляли в течение семи дней (168 ч) путем нагревания подложек 9 и 12 из ZnSe при однородной температуре 1000° С, при этом температура внизу кварцевой ампулы 1 поддерживалась на уровне 980° С. Затем устройство 30 для термической обработки охлаждали до комнатной температуры со скоростью 60° С/мин. Разборка устройства показала отверждение Zn в нижней части кварцевой ампулы 1. Подложки 9 и 12 из ZnSe, расположенные лицом друг к другу, не были слипшимися и легко разделялись. Пленки алюминия 10 и 11, осажденные на подложках 9 и 12 из ZnSe, на поверхности подложек невооруженным глазом не наблюдались. Видимо, они исчезли за счет диффузии в кристалл и испарения в атмосферу.

Поверхность подвергнутой термической обработке подложки 9 из ZnSe, на которой ранее была осаждена пленка 10 алюминия, повторно полировали для уменьшения толщины на 50 мкм. Затем измеряли свойства подложки. Концентрация носителей на поверхности составляла 8· 1017

см-3, обеспечивая понижение удельного сопротивления. Максимальное локальное значение плотности дислокации на поверхности составляло примерно 5· 103 см-2. Это значение подтверждает, что увеличения плотности дислокаций не происходит. Распределение концентрации алюминия на поверхности подложки, подвергнутой термической обработке, измеряли с помощью масс-спектрометрии вторичных ионов (SIMS). Концентрация алюминия составляла 1,8· 1019 см-3 в центральной части и 2,2· 1018 см3 в периферийной части. Эти результаты показывают, что алюминий распределен практически однородно. Испарение Аl и химическая реакция между Аl и SiO подавляются во время термической обработки с помощью помещения подложек 9 и 12 из ZnSe внутрь контейнера с pBN для предотвращения непосредственного соприкосновения с кварцем, а также путем ограничения переноса газообразного SiO через отверстие 4n. Авторы настоящего изобретения полагают, что это подавление приводит к однородному распределению диффундировавшего алюминия в ZnSe. Они также полагают, что подавление происходящей между Аl и SiO реакции вносит вклад в предотвращение понижения степени кристалличности.

Пример 2

Подложки из ZnSe с низким удельным сопротивлением получали с помощью диффузии Аl с использованием способа, подобного тому, который использовался в примере 1. Поверхность подложки из подвергнутого термической обработке ZnSe, на которую ранее был осажден алюминий, полировали для уменьшения толщины на 100 мкм. Поверхность обрабатывали полированием до зеркальной чистоты. Подложку из ZnSe травили с помощью раствора дихромата для уменьшения толщины на 3 мкм. Полученную подложку помещали в установку для эпитаксиального роста в молекулярном пучке (МВЕ от англ. molecular-beam epitaxy) с целью роста тонкой пленки ZnSe, имеющей толщину 1,5 мкм. Выращенные пленки ZnSe имели хорошую морфологию поверхности. Поверхность травили путем использования раствора Вr-метилового спирта для измерения плотности дислокаций эпитаксиального слоя. Плотность дислокаций возрастала во время эпитаксиального роста примерно до 3· 103 см-2. В результате этого общая плотность дислокаций, включая дислокации, вводимые подложкой из ZnSe, составляла от 8· 103 до 2,5· 104 см-2, демонстрируя при этом, что поддерживается высокая степень кристалличности.

Впоследствии другую сторону эпитаксиально выращенной подложки ZnSe полировали для уменьшения толщины до 250 мкм. При измерении концентрации носителей на другой стороне поверхности подложки из ZnSe с помощью метода измерения зависимости емкости от напряжения (C-V) оказалось, что концентрации носителей составляют примерно 7· 1017 см-3. Этот результат подтверждает, что другая сторона имеет высокую плотность носителей, достаточную для формирования электродов n-типа.

Сравнительный пример

Монокристаллические подложки из ZnSe получали с помощью способа, подобного тому, что используется в примере 1. Как и в примере 1, удельное сопротивление кристалла перед термической обработкой было высоким и составляло по меньшей мере 105 Ом· см, что является верхним пределом при измерениях с помощью эффекта Холла. Поверхность подложки полировали и травили с помощью такого же способа, как и в примере 1, для измерения плотности дислокаций в кристалле. Результат измерений был таким же, как в примере 1. На протравленной поверхности с помощью способа вакуумного осаждения формировали пленку алюминия толщиной 40 нм. Как показано на фиг.2, подложки 9 и 12 из ZnSe помещали в кварцевую ампулу 101 известного устройства 130 для термической обработки таким образом, что пленки 10 и 11 алюминия находились в контакте друг с другом. Параллельно с этим в кварцевую ампулу 101 помещали кристалл 121 из Zn, имеющий массу 0,1 г. Термическую обработку осуществляли при таких же условиях температуры и давления, как и в примере 1.

Разборка устройства 130 после охлаждения показала отверждение Zn внизу ампулы 101. Подложки 9 и 12 из ZnSe, размещенные лицом друг к другу, не были слипшимися и легко разделялись. Пленки 10 и 11 алюминия, осажденные на подложках 9 и 12 из ZnSe, на поверхности подложек невооруженным глазом не наблюдались. Видимо, они исчезали за счет диффузии в кристалл и испарения в атмосферу. Поверхность подложки 9 из ZnSe, подвергнутой термической обработке, на которой ранее была осаждена пленка алюминия 10, повторно полировали для уменьшения толщины на 50 мкм. Затем измеряли свойства этой подложки.

Концентрация носителей на поверхности составляла 6· 1017 см-3, обеспечивая уменьшение удельного сопротивления. Однако максимальное локальное значение плотности дислокаций на поверхности составляло примерно 3· 104 см-2. Это значение показывает, что плотность дислокаций в кристалле возрастает в результате термической обработки. Распределение концентрации алюминия на поверхности подложки из ZnSe, подвергнутой термической обработке, измеряли с помощью масс-спектрометрии вторичных ионов (SIMS). Концентрация алюминия составляла 1,1· 1019 см3 в центральной части и 1,7· 1018 см-3 в периферийной части. Эти результаты показывают, что концентрация алюминия увеличивается в периферийной части.

Такие результаты могут быть связаны со следующими явлениями. Аl не только испаряется, но также и химически реагирует с SiO в периферийной части подложки из ZnSe, где Аl соприкасается с газовой атмосферой. В результате количество Аl на периферии уменьшается, уменьшая количество Аl, диффундировавшего на периферии в подложку из ZnSe.

Продемонстрированные здесь варианты воплощения настоящего изобретения могут быть модифицированы, если это необходимо. Например, термическая обработка может быть применена к подложкам, изготовленным не только из ZnSe, но также и из других полупроводниковых соединений II-VI, таких как ZnS, ZnTe, CdS, CdSe или CdTe.

Варианты воплощения, приведенные в настоящем описании, должны рассматриваться во всех аспектах как иллюстративные, а неограничивающие. Рамки настоящего изобретения определяются скорее следующей далее формулой изобретения, чем указанным выше описанием. Следовательно, все изменения, которые могут быть сделаны в пределах значений и диапазона эквивалентности формулы изобретения, считаются охваченными рамками настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ АВ | 1999 |

|

RU2168237C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 1998 |

|

RU2132583C1 |

| ОПТИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОПТИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ НА ОСНОВЕ ОКСИДА ЭЛЕМЕНТА II ГРУППЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2169413C2 |

| СВЕТОИЗЛУЧАЮЩИЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР НА ОСНОВЕ ЭЛЕМЕНТОВ II-VI ГРУПП | 2013 |

|

RU2639605C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКИ ZnTe И МОНОКРИСТАЛЛИЧЕСКАЯ ПОДЛОЖКА ZnTe | 2006 |

|

RU2411311C2 |

| Способ получения тонких пленок нитрида алюминия в режиме молекулярного наслаивания | 2018 |

|

RU2716431C1 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ | 2007 |

|

RU2369669C2 |

| Способ изготовления функционального элемента полупроводникового прибора | 2019 |

|

RU2727557C1 |

| СПОСОБ СИНТЕЗА ПОЛИКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВОГО СОЕДИНЕНИЯ ГРУПП II-VI | 2011 |

|

RU2526382C2 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2507634C1 |

Использование: при изготовлении светоизлучающих устройств на основе селенида цинка. Сущность изобретения: способ термической обработки полупроводникового соединения ZnSe включает формирование пленки алюминия на поверхности, по меньшей мере, одного кристалла ZnSe, размещение, упомянутого по меньшей мере одного кристалла ZnSe в камере для термической обработки, имеющей внутреннюю поверхность, сформированную по меньшей мере из одного материала, выбранного из группы, состоящей из пиролитического нитрида бора, нитрида бора с гексагональной решеткой, сапфира, окиси алюминия, нитрида алюминия и поликристаллического алмаза; вакуумирование камеры и термическую обработку упомянутого по меньшей мере одного кристалла в газовой атмосфере, содержащей пары цинка. Также предложен кристалл полупроводникового соединения ZnSe, подвергнутый термической обработке с помощью указанного выше способа, и устройство для термической обработки полупроводникового соединения ZnSe, которое включает в себя компоненты для осуществления указанного выше способа. Техническим результатом изобретения является понижение удельного сопротивления полупроводникового соединения ZnSe без понижения степени кристалличности. 3 н. и 7 з.п. ф-лы, 2 ил.

| US 5933751 А, 03.08.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА N-ТИПА НА ОСНОВЕ СЕЛЕНИДА ЦИНКА | 2000 |

|

RU2170291C1 |

| US 6132506 А, 17.10.2000 | |||

| JP 91653000 А, 24.06.1997. | |||

Авторы

Даты

2004-10-20—Публикация

2002-10-16—Подача