Область техники, к которой относится изобретение

Настоящее изобретение относится к способу улучшения кристалличности монокристаллов полупроводниковых соединений II-VI групп, подходящих в качестве подложки для элемента модуляции света. В частности, настоящее изобретение относится к термической обработке для устранения отложений, включенных в ZnTe монокристалл, для улучшения светопропускания.

Известный уровень техники

Поскольку кристалл полупроводникового соединения включает элемент 12 (2В) группы и элемент 16 (6В) группы Периодической таблицы (в дальнейшем обозначаемый как полупроводниковое соединение II-VI группы) имеет различную ширину запрещенной зоны, кристалл обладает различными оптическими характеристиками. Кроме того, полупроводниковое соединение II-VI группы, как ожидалось, могло быть применено, например, в качестве материала элемента модуляции света. Однако в случае полупроводникового соединения II-VI группы, поскольку трудно контролировать стехиометрический состав (стехиометрию), сложно вырастить хороший массивный кристалл обычными способами изготовления.

Например, в ZnTe состав в точке плавления смещается к Те от стехиометрического состава. Таким образом, в растущих кристаллах существует некоторая возможность того, что останутся отложения, которые, вероятно, вызваны избытком Те. Поскольку отложения Те имеют размеры нескольких µм с удельным весом около 105 см-3, отложения Те являются причиной заметного снижения светопередачи в монокристаллической подложке ZnTe. Такая монокристаллическая подложка ZnTe с такой низкой светопередачей не подходит для элемента модуляции света или тому подобного при использовании электрооптического эффекта, в котором свет лазера проходит через кристалл с толщиной около 10 мм.

В качестве приема снижения отложений в монокристалле ZnTe существует способ эпитаксиального выращивания монокристаллов ZnTe. В соответствии с указанным способом можно производить монокристаллы ZnTe с превосходной кристалличностью.

Авторы настоящего изобретения предложили способ получения монокристалла полупроводникового соединения II-VI группы, который включает, по меньшей мере: первую стадию повышения температуры монокристалла полупроводникового соединения II-VI группы до первой температуры термической обработки Т1 и поддержание температуры кристалла в течение заранее заданного времени и вторую стадию постепенного снижения температуры кристалла от первой температуры термической обработки Т1 до второй температуры термической обработки Т2, более низкой, чем температура термической обработки Т1 с заранее заданной скоростью (Выложенная заявка JP 2004-158731). В соответствии с раскрытием изобретения в выложенной заявке JP 2004-158731 на первой стадии возможно устранить отложения, состоящие из элемента группы 16 (например, Те) и на второй стадии возможно устранить отложения, состоящие из поликристаллов и т.п.

Раскрытие изобретения

Однако, хотя вышеуказанный способ эпитаксиального выращивания эффективен для выращивания монокристаллов ZnTe с относительно небольшой толщиной (например, около нескольких µм), требуются чрезмерное время и затраты при выращивании монокристаллов ZnTe с толщиной 1 мм или более. Указанный способ не является реальным выбором.

Кроме того, хотя вышеуказанный способ термической обработки, раскрытый в выложенной заявке JP 2004-158731, эффективен и может устранить отложения Те в монокристаллической подложке ZnTe с толщиной до 1 мм, было установлено, что указанный способ не всегда эффективен для подложки с толщиной 1 мм или более, применяемой для элемента модуляции света или подобного, поскольку в некоторых случаях не достигается достаточный эффект термической обработки.

Более точно, в случае, если толщина монокристаллической подложки ZnTe составляет 1 мм или более, когда выполняется термическая обработка (первая стадия + вторая стадия) в течение около 100 часов с учетом производительности в вышеуказанном способе термической обработки выложенной заявки JP 2004-158731, светопропускание монокристаллической подложки ZnTe, полученной после термической обработки (при длине волны 1000 нм) составляет 50% или менее и не подходит для применения для элемента модуляции света или подобного. Также было исследовано поперечное сечение поликристаллической подложки ZnTe оптическим микроскопом. В поперечном сечении отложения не наблюдались в области с глубиной около 0,20 мм от поверхности. Однако в более глубокой внутренней области остаются отложения Те с размером 3-10 µм и с тем же самым удельным весом, что у кристалла перед термической обработкой.

Для того чтобы монокристаллическая подложка ZnTe с толщиной 1 мм или более обладала светопропусканием (длина волны 1000 нм) 50% или более, с применением способа термической обработки, раскрытой в выложенной заявке JP 2004-158731, требуется термическая обработка в течение 200 часов или более в зависимости от температуры термической обработки. Очевидно, что производительность значительно ухудшена.

Таким образом, авторы настоящего изобретения полагают, что способ термической обработки в соответствии с вышеуказанной предшествующей заявкой эффективен для устранения отложений Те, но может быть дополнительно улучшен. Таким образом, авторы настоящего изобретения интенсивно изучили способ термической обработки монокристалла полупроводникового соединения ZnTe.

Целью настоящего изобретения является создание способа термической обработки для эффективного устранения отложений Те в монокристаллической подложке ZnTe и в монокристаллической подложке ZnTe с толщиной 1 мм или более с оптической характеристикой, подходящей для элемента модуляции света или подобного.

Настоящее изобретение является способом термической обработки монокристаллической подложки ZnTe, включающим: первую стадию повышения температуры монокристаллической подложки ZnTe до первой температуры термической обработки Т1 и поддержание температуры подложки в течение заранее определенного времени; и вторую стадию постепенного снижения температуры подложки от первой температуры термической обработки Т1 до второй температуры термической обработки Т2, которая ниже, чем температура термической обработки Т1 с заранее заданной скоростью, в котором первая температура термической обработки Т1 установлена в диапазоне 700°С≤Т1≤1250°С, и вторая температура термической обработки Т2 установлена в диапазоне Т2≤Т1-50.

Первую и вторую стадии выполняют в атмосфере Zn, по меньшей мере, при 1 кПа или более. В частности, этот способ эффективен для монокристаллической подложки ZnTe с толщиной 1 мм или более, которая используется для элемента модуляции света или подобного. Когда первая и вторая стадии предполагаются как цикл, первая и вторая стадии могут циклически повторяться заранее определенное количество раз.

В монокристаллической подложке ZnTe для элемента модуляции света в соответствии с настоящим изобретением, когда толщина подложки 1 мм или более, отложения, включенные в кристалл, имеют размеры 2 µм или менее и имеют удельный вес ниже 200 см-3. Вышеуказанная монокристаллическая подложка ZnTe обладает светопропусканием 50% или более для луча света с длиной волны 700-1500 нм. В частности, монокристаллическая подложка ZnTe обладает светопропусканием 60% или более для луча света с длиной волны 900-1500 нм. Вышеуказанным способом термической обработки в соответствии с настоящим изобретением можно получить монокристаллическую подложку ZnTe, как описано выше. Изобретение осуществляют следующим образом.

Сначала, когда авторы настоящего изобретения применили монокристаллическую подложку ZnTe с толщиной 2 мм или более, используемую в качестве элемента модуляции света или подобного, в способе термической обработки, раскрытом в выложенной заявке JP 2004-158731, возникла вышеуказанная проблема. Для решения вышеуказанной проблемы авторы настоящего изобретения исследовали условия термической обработки вышеуказанного способа термической обработки.

Температуру монокристаллической подложки ZnTe увеличивают до первой температуры термической обработки Т1 с заранее заданной скоростью (например, 15°С/мин) и поддерживают температуру подложки в течение заранее заданного времени (например, 2 часа) (первая стадия). Затем температуру подложки постепенно снижают с заранее заданной скоростью (например, 0,3°С/мин) до второй температуры термической обработки Т2 более низкой, чем первая температура термической обработки Т1, на 60°С (вторая стадия). Затем, когда первая и вторая стадии принимают циклический характер (приблизительно 5,4 часа), первая и вторая стадии выполняются с монокристаллической подложкой ZnTe заранее заданное число циклов.

В случае способа термической обработки, в котором термическая обработка выполняется с монокристаллической подложкой ZnTe в атмосфере Zn, для снижения отложений в соответствии с вышеуказанной предшествующей заявкой полагают, что время термической обработки зависит от скорости диффузии Zn. Поэтому отложения Те, остающиеся в монокристаллической подложке ZnTe после термической обработки, исследованы с использованием времени термической обработки (число циклов) и температурных параметров. Для подтверждения эффекта диффузии Zn за счет термической обработки применяли относительно толстую монокристаллическую подложку ZnTe с толщиной около 4 мм.

В частности, термическую обработку выполняют с монокристаллической подложкой ZnTe при первой температуре термической обработки Т1 650°С, 750°С и 850°С и в течение времени термической обработки (число циклов) 54 часа (10 циклов), 108 часов (20 циклов) и 216 часов (40 циклов).

В вышеуказанной предшествующей заявке первая температура термической обработки Т1 находится в диапазоне 0,5М≤Т1≤0,65М (М - точка плавления). То есть, поскольку точка плавления ZnTe равна 1239°С, первая температура термической обработки Т1 находится в диапазоне 619,5≤Т1≤805,35.

Таблица 1 представляет область, в которой отложения в монокристаллической подложке ZnTe исчезают после вышеописанной термической обработки, с указанием глубины от поверхности.

Как указано в таблице 1, в случае, если первая температура термической обработки Т1 равна 650°С, область без отложений составляет 0,5 мм от поверхности, даже когда время термической обработки составляет 216 часов (40 циклов). С другой стороны, в случае если первая температура термической обработки Т1 равна 750°С, область без отложений составляет 0,9 мм от поверхности, когда время термической обработки составляет 108 часов (20 циклов). В случае если первая температура термической обработки Т1 равна 850°С, отложение полностью исчезает при времени термической обработки, равном 108 часам (20 циклов). Поскольку Zn диффундирует с двух сторон подложки, установлено, что область, в которой исчезли отложения, составляет 2,0 мм или более, где область определяется глубиной от поверхности.

Затем в монокристаллической подложке ZnTe, для которой осуществлена указанная термическая обработка, определяют светопропускание при прохождении луча света с длиной волны 700-1500 нм в монокристаллической подложке ZnTe.

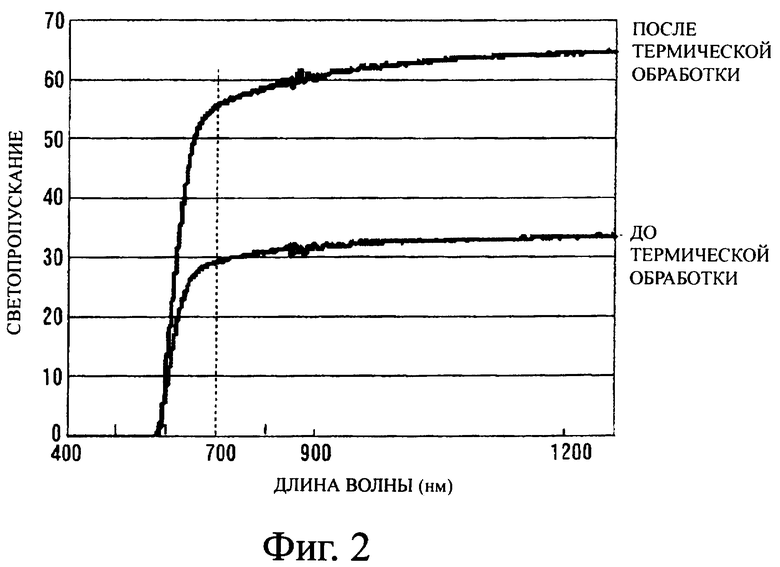

В результате монокристаллическая подложка ZnTe, в которой отложения по существу исчезли, когда первая температура термической обработки Т1 равна 850°С и время термической обработки равно 108 часам (20 циклов), имела светопропускание 50% или более (при длине волны 700-1500 нм). До термической обработки светопропускание подложки составляло 50% или менее (при длине волны 700-1500 нм).

Кроме того, в результате осуществления экспериментов, выполнения термической обработки при первой температуре термической обработки 700°С-1250°С при 20 циклах (108 часов) или более, установлено, что монокристаллическая подложка ZnTe обладает светопропусканием 50% или более (при длине волны 700-1500 нм). В частности, когда первая температура термической обработки составляет 850°С или более, отложения Те совершенно исчезают при термической обработке 20 циклов. Установлено, что подложка является подходящей для элемента модуляции света.

С другой стороны, даже когда первая температура термической обработки ниже 700°С, осуществлением термической обработки в течение 216 часов (40 циклов) подложка с толщиной около 2 мм обладала светопропусканием 50% или более (при длине волны 700-1500 нм). Однако условия не являются подходящими в качестве условий термической обработки с точки зрения производительности.

Исходя из вышеуказанного экспериментального результата, настоящее изобретение создано на основании того, что проведение термической обработки монокристаллической подложки ZnTe при первой температуре термической обработки Т1 700-1250°С и второй температуре термической обработки (Т1-50) или менее позволяет эффективно устранить часть отложения Те без заметного ухудшения производительности и улучшения светопропускания монокристаллической подложки ZnTe.

В соответствии с настоящим изобретением способ термической обработки монокристаллической подложки ZnTe включает: первую стадию увеличения температуры монокристаллической подложки ZnTe до первой температуры термической обработки Т1 и поддержание температуры подложки в течение заранее заданного времени и вторую стадию постепенного снижения температуры подложки от первой температуры термической обработки Т1 до второй температуры термической обработки Т2 более низкой, чем температура термической обработки Т1 с заранее заданной скоростью, в котором первая температура термической обработки Т1 находится в диапазоне 700°С≤Т1≤1250°С и вторая температура термической обработки Т2 находится в диапазоне Т2≤Т1-50. Поэтому возможно, что отложения в монокристаллической подложке ZnTe эффективно исчезали и что получается монокристаллическая подложка ZnTe с высоким светопропусканием.

Соответственно могут быть достигнуты превосходные характеристики элемента модуляции света с применением монокристаллической подложки ZnTe, которая получена вышеуказанным способом термической обработки, в котором когда толщина подложки составляет 1 мм или более, отложения, включенные в кристалл, имеют размеры 2 µм или менее и удельный вес ниже 200 см-3 и в котором монокристаллическая подложка ZnTe обладает светопропусканием 50% или более для луча света с длиной волны 700-1500 нм.

Краткое описание чертежей

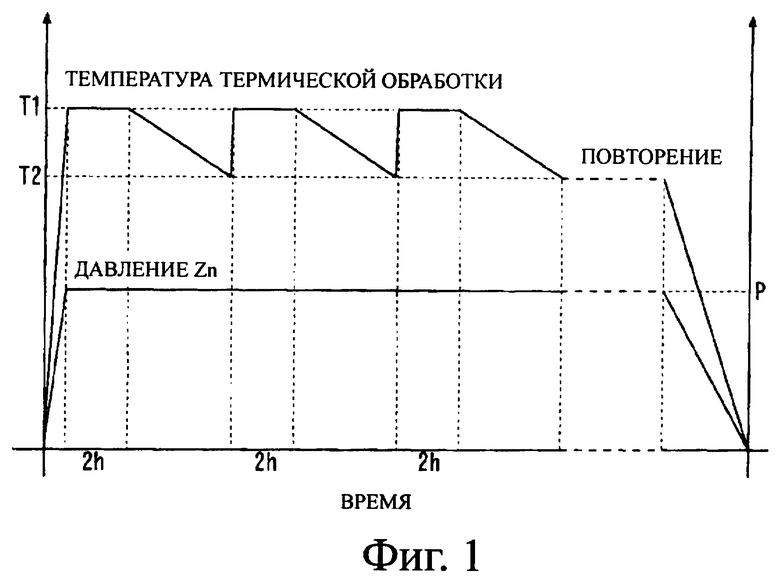

Фиг.1 является схемой, представляющей температурный профиль термической обработки, выполняемой для монокристаллической подложки ZnTe.

Фиг.2 является схемой, представляющей светопропускание монокристаллической подложки ZnTe до и после термической обработки.

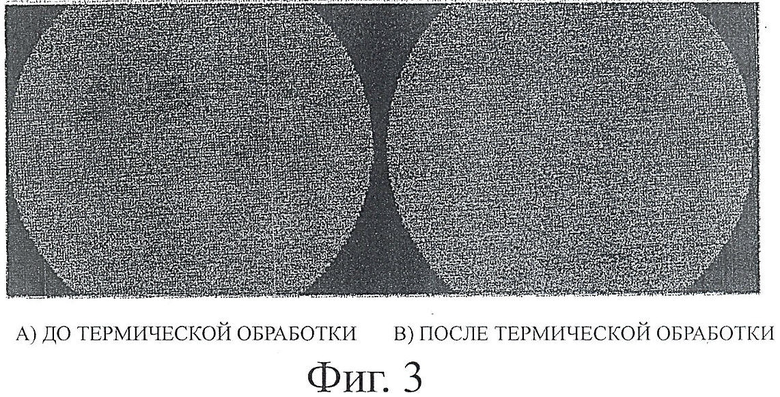

Фиг.3 является схемой, представляющей состояние поверхности (отложение Те) монокристаллической подложки ZnTe до и после термической обработки.

Лучший вариант осуществления изобретения

Далее будет раскрыто предпочтительное осуществление настоящего изобретения.

В этом осуществлении используется образец, полученный следующим способом (подложка). Монокристаллическую подложку ZnTe с диаметром 2-3 дюйма и ориентацией плоскостей (100) или (110) получают выращиванием из расплава с галлием (Ga) в качестве допанта. Полученную подложку разрезают так, чтобы получить толщину 0,7-4,0 мм. Для обработки используют абразивные зерна №1200 и выполняют травление поверхности Br2 3% МеОН разрезанной подложки для ее использования в качестве образца (подложка).

Перед термической обработкой монокристаллической подложки ZnTe монокристаллическую подложку ZnTe и Zn помещают в заранее определенное положение в кварцевой ампуле и ампулу герметизируют в вакууме 1,0 Па или менее. Затем кварцевую ампулу помещают в диффузионную печь для выполнения следующей термической обработки.

Термическую обработку в соответствии с указанным осуществлением выполняют в соответствии с температурным профилем фиг.1. В частности, часть, в которую помещена монокристаллическая подложка ZnTe, нагревают до первой температуры термической обработки Т1=850°С со скоростью 15°С/мин, например, и температуру 850°С поддерживают в течение 2 часов (первая стадия). Часть, в которую помещен Zn, нагревают так, чтобы давление Zn Р составляло 1,0 kПа или более.

Затем температуру подложки постепенно уменьшают со скоростью 0,3°С/мин до второй температуры термической обработки Т2 790°С (Т2≤Т1-50) (вторая стадия). В частности, время термической обработки на второй стадии составляет 60/0,3=200 минут.

Затем, когда термическая обработка, включающая вышеописанные первую и вторую стадии, то есть способ, в котором температуру монокристаллической подложки ZnTe увеличивают до первой температуры термической обработки Т1, температуру подложки поддерживают в течение 2 часов и затем температуру подложки снижают до второй температуры термической обработки Т2, принимается за один цикл (около 5,4 часа), процесс повторяют 20 циклов (около 108 часов).

После этого температуру части, в которую помещена монокристаллическая подложка ZnTe, снижают до комнатной температуры со скоростью, например, 15°С/мин и завершают термическую обработку. Температуру части, в которую помещен Zn, аналогично снижают до комнатной температуры.

Затем проводят обработку и травление монокристаллической подложки ZnTe, которая получена после термической обработки, при условиях, аналогичных в предыдущей обработке. Затем измеряют светопропускание и определяют состояние поверхности.

Фиг.2 является схемой, представляющей светопропускание монокристаллической подложки ZnTe до и после осуществления термической обработки. Как показано на фиг.2, монокристаллическая подложка ZnTe, полученная после термической обработки, обладает светопропусканием 50% или более для луча света с длиной волны 700 нм или более. С другой стороны, монокристаллическая подложка ZnTe, полученная до термической обработки, обладает светопропусканием около 30% для луча света с длиной волны 700 нм или более. Таким образом, было подтверждено, что светопропускание заметно улучшено выполнением термической обработки в соответствии с указанным осуществлением.

В случае любой из монокристаллических подложек ZnTe с толщиной 0,7-4,0 мм светопропускание, равное вышеуказанному, получается независимо от толщины. Поскольку полагают, что снижение светопропускания главным образом вызвано отражением от поверхности и свет слабо поглощается монокристаллом ZnTe, легко можно предположить, что подобное светопропускание также может быть получено для монокристаллической подложки ZnTe с толщиной 4,0 мм или более.

Фиг.3 является схемой, показывающей результат наблюдения монокристаллической подложки ZnTe до и после термической обработки указанного осуществления при помощи оптического микроскопа просвечивающего типа. Фиг.3(a) представляет результат наблюдения монокристаллической подложки ZnTe до термической обработки. Фиг.3(b) представляет результат наблюдения монокристаллической подложки ZnTe после термической обработки. Как показано на фиг.3(a), отложения Те распределены в подложке до термической обработки. Было подтверждено наблюдением поперечного сечения подложки, что отложения Те с размерами 2 µм или более и с плотностью 105 см-3 или более остаются в подложке. С другой стороны, как показано на фиг.3(b), подтверждено, что отложения Те с размером 2 µм или более, остававшегося в подложке, полученной после термической обработки, отсутствуют.

Как описано выше, в соответствии со способом термической обработки в соответствии с указанным осуществлением отложения Те в монокристаллической подложке ZnTe могут быть эффективно устранены, и светопропускание может быть 50% или более для луча света с длиной волны 700 нм или более. Таким образом, применением монокристаллической подложки ZnTe, как описано выше, можно создать элемент модуляции света с превосходной характеристикой.

Как описано выше, изобретение, созданное авторами, детально описано на основании варианта осуществления. Однако настоящее изобретение не ограничено вышеуказанным осуществлением.

Например, хотя первая температура термической обработки Т1 составляет 850°С в вышеуказанном осуществлении, монокристаллическая подложка ZnTe с подобным светопропусканием может быть получена заданием первой температуры термической обработки Т1 в диапазоне 700-1250°С.

Кроме того, время термической обработки (время выдержки) первой стадии и время термической обработки (скорость снижения температуры) второй стадии особенно не ограничены и могут быть соответственно изменены.

Хотя вторую температуру термической обработки Т2 устанавливают более низкой, чем первая температура термической обработки Т1, на 60°С в вышеуказанном осуществлении, вторая температура термической обработки Т2 может быть установлена ниже, чем первая температура термической обработки Т1, на 50°С или более. Хотя вторая температура термической обработки Т2 может быть комнатной температурой, вторая температура термической обработки Т2 составляет предпочтительно (Т1-200)°С или еще более предпочтительно (Т1-100)°С или более с промышленной точки зрения.

Настоящее изобретение является способом термической обработки монокристаллической подложки ZnTe. Однако представляется, что настоящее изобретение эффективно в снижении отложений в кристаллах полупроводниковых соединений других главных групп II-VI, отличных от ZnTe.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК И СЛОЕВ ТЕЛЛУРА | 2010 |

|

RU2440640C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ПРОВОДИМОСТЬЮ n-ТИПА | 2021 |

|

RU2770838C1 |

| Способ получения монокристаллических пленок полупроводниковых материалов | 1987 |

|

SU1484191A1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗНЫЙ МАТЕРИАЛ | 2010 |

|

RU2519104C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МЕТОДОМ ОТФ CdZnTe, ГДЕ 0≤x≤1, ДИАМЕТРОМ ДО 150 мм | 2009 |

|

RU2434976C2 |

| ЛАМИНАТ "ПОДЛОЖКА-КЕРАМИКА" | 2015 |

|

RU2678032C2 |

| СПОСОБ ПОЛУЧЕНИЯ АТОМНО-ТОНКИХ МОНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК | 2012 |

|

RU2511073C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОДЛОЖКИ SiC И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКИ | 2016 |

|

RU2720397C2 |

| СПОСОБ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ БЕЛОГО ЦВЕТА | 2010 |

|

RU2558606C2 |

| ПОДЛОЖКА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2569902C2 |

Настоящее изобретение относится к термической обработке монокристаллической подложки ZnTe с оптической характеристикой, подходящей для применения в элементе модуляции света с толщиной 1 мм или более. Способ включает первую стадию увеличения температуры монокристаллической подложки ZnTe до первой температуры термической обработки Т1 и поддержание температуры подложки в течение заданного времени и вторую стадию постепенного снижения температуры подложки от первой температуры термической обработки Т1 до второй температуры термической обработки Т2, более низкой, чем Т1 с заданной скоростью, в котором Т1 устанавливают в диапазоне 700°С≤T1≤1250°С, Т2 - в диапазоне Т2≤Т1-50, и первую и вторую стадии выполняют в атмосфере Zn, при давлении, по меньшей мере, 1 кПа или более, не менее чем 20 циклов или не менее 108 часов. Изобретение позволяет эффективно устранить часть отложений Те без заметного ухудшения производительности и улучшения светопропускания монокристаллической подложки ZnTe. 3 н. и 2 з.п. ф-лы, 3 ил.

1. Способ термической обработки монокристаллической подложки ZnTe, включающий

первую стадию увеличения температуры монокристаллической подложки ZnTe до первой температуры термической обработки Т1 и поддержания температуры подложки в течение заданного времени и

вторую стадию постепенного снижения температуры подложки от первой температуры термической обработки Т1 до второй температуры термической обработки Т2, более низкой, чем температура термической обработки Т1 с заданной скоростью,

в котором первую температуру термической обработки Т1 устанавливают в диапазоне 750°С≤Т1≤1250°С и вторую температуру термической обработки Т2 устанавливают в диапазоне Т2≤T1-50, и

первую и вторую стадии выполняют в атмосфере Zn, по меньшей мере, 1 кПа или более, не менее чем 20 циклов или не менее 108 ч.

2. Способ термической обработки монокристаллической подложки ZnTe по п.1, в котором монокристаллическая подложка ZnTe имеет толщину 1 мм или более.

3. Способ термической обработки монокристаллической подложки ZnTe по пп.1 и 2, в котором

когда первую и вторую стадии выполняют в виде цикла, то циклы первой и второй стадий повторяют заданное количество раз.

4. Монокристаллическая подложка ZnTe для элемента модуляции света, обработанная по любому из пп.1-3, которая имеет толщину 1 мм или более, и отложения, включенные в кристалл, имеют размеры 2 мкм или менее и удельный вес ниже 200 см-3, и монокристаллическая подложка ZnTe обладает светопропусканием 50% или более для луча света с длиной волны 700-1500 нм.

5. Монокристаллическая подложка ZnTe для элемента модуляции света, обработанная по любому из пп.1-3, которая имеет толщину 1 мм или более, и отложения, включенные в кристалл, имеют размеры 2 мкм или менее и удельный вес ниже 200 см-3, и монокристаллическая подложка ZnTe обладает светопропусканием 60% или более для луча света с длиной волны 900-1500 нм.

| JP 2004158731 A, 03.06.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА N-ТИПА НА ОСНОВЕ СЕЛЕНИДА ЦИНКА | 2000 |

|

RU2170291C1 |

| JP 2001053080 A, 23.02.2001 | |||

| NORRIS C.B | |||

| Effects of Zn-vapor heat treatments on the edge emission and deep-center luminescence of ZnSe, "Journal of Electronic Materials", 1980, vol.9, no.6, p.p.913-931. | |||

Авторы

Даты

2011-02-10—Публикация

2006-07-18—Подача