Изобретение относится к области очистки воды, а именно к способам получения материала, обладающего сорбционными и фильтрующими свойствами и предназначенного для очистки природных вод и техногенных растворов от соединений железа, марганца и тяжелых металлов. Изобретение может быть использовано в коммунальном хозяйстве в системах водоподготовки для населенных пунктов, в системах локальной очистки и доочистки воды для получения питьевой воды высокого качества, а также в промышленности и сельском хозяйстве для повышения эффективности технологий очистки природных и техногенных вод различной минерализации.

Одной из основных проблем в процессе очистки воды и водных растворов от железа является трудность удаления соединений двухвалентного железа, находящихся в форме простых солей, а также трудноразрушаемых комплексных соединений неорганической и органической природы, характеризующихся в отличие от соединений трехвалентного железа большей растворимостью и меньшей склонностью к гидролитическому разложению. В связи с этим известные сорбционные и фильтрационные методы очистки растворов от железа предусматривают необходимость предварительного окисления двухвалентного железа до трехвалентного состояния. Такое окисление может быть обеспечено как в растворе за счет аэрации воды и добавления в очищенную воду окисляющих химических реагентов в присутствии или отсутствии соответствующих катализаторов, так и на поверхности сорбционных и фильтрующих материалов (Кульский Л.А., Строкач П.П. Технология очистки природных вод. - Вища школа, Киев, 1986, с.59).

Известен способ получения адсорбента для очистки воды от железа, заключающийся в обработке кварцевого песка, щебня, керамзита или другого гранулированного материала аэрированной водой или водой с каким-нибудь окислителем, в ходе которой на гранулах, например, песка сорбируется и формируется каталитический слой гидроксида железа, способствующий улучшению последующего процесса очистки воды при ее дальнейшем пропускании через указанный слой песка. При этом песок выполняет роль и адсорбента, и фильтрующего материала (RU 2080305, МКИ6 С 02 F 1/64, 1997). Основными недостатками указанного способа являются низкая емкость по железу, приводящая к ограничениям по предельной концентрации железа в очищаемой воде и по объему очищаемой воды, а также низкая интенсивность процесса очистки.

Известен способ получения адсорбента из гранулированного пиролюзита или других природных и искусственных минералов на основе оксидов марганца (Тарасович Ю.Н. Химия и технология воды, 1998, 20, №1, с.42). Эти адсорбенты являются достаточно эффективными обезжелезивателями, так как они обладают значительной адсорбционной емкостью. Недостатками указанного способа являются необходимость поддержания низких скоростей пропускания обрабатываемого раствора через слой сорбирующего материала из-за того, что в процессе окисления железа образуются растворимые соединения марганца, которые могут “вымываться” из фильтрующего слоя при больших линейных скоростях раствора, а также необходимость использования подщелачивающих реагентов для регулирования рН раствора. Последнее связано с тем, что образующееся трехвалентное железо самопроизвольно подвергается гидролизу с получением твердой фазы гидроксидов железа фильтрацией, а процесс гидролиза существенно ускоряется только с повышением рН обрабатываемого раствора.

Наиболее близким к разработанному способу по технической сущности и достигаемому результату является способ получения гранулированного фильтрующего материала, включающий измельчение природного минерала, его химическую обработку при комнатной температуре водным раствором, содержащим ионы двухвалентного марганца, и последующее высушивание. В результате такой обработки получается гранулированный пористый материал с развитой поверхностью, содержащей в порах высокодисперсный каталитически активный диоксид марганца. В одном сорбционном материале, полученном данным способом, объединены: окислительная (каталитическая), подщелачивающая и фильтрующая функции. Сорбент может быть использован для очистки растворов с повышенным содержанием железа, а также для дополнительной очистки растворов от марганца при его одновременном присутствии в растворе вместе с соединениями железа (RU 2162737 С1, 2000).

Недостатками указанного способа является необходимость поддержания невысоких скоростей фильтрации для уменьшения вероятности “проскока” железа в фильтрат. Этот связано с тем, что в начале процесса гидролиза соединений трехвалентного железа образуются аква-комплексы молекулярных и коллоидных размеров, хорошо проникающие через поры и межзерновые пространства гранулированных сорбентов. Для более эффективной очистки от железа необходимо обеспечить быструю коагуляцию гидролизованных форм соединений трехвалентного железа, так как хорошо коагулированный осадок легко отделяется дальнейшей фильтрацией. По своему химическому составу и структуре сорбент, получаемый описываемым способом, не обеспечивает условий для быстрой контактной коагуляции аква-комплексов железа.

Задачей изобретения является разработка способа получения фильтрующего материала, обладающего улучшенными свойствами, а именно высокой окисляющей способностью, подщелачивающим эффектом, способностью к быстрой контактной коагуляции аква-комплексов железа, а также способностью дополнительно извлекать из растворов соединения тяжелых металлов одновременно с соединениями железа и марганца.

Поставленная задача достигаются тем, что способ получения фильтрующего материала включает химическую обработку материала водным раствором, содержащим ионы двухвалентного марганца, и последующее высушивание этого материала и отличается тем, что материал перед химической обработкой подвергают трехстадийной пропитке насыщенным раствором гидроксида кальция с промежуточным высушиванием после каждой стадии пропитки в присутствии диоксида углерода до завершения процесса карбонизации, затем материал подвергают обработке раствором водорастворимых солей четырех- и/или пятивалентных переходных металлов из группы титана, циркония, гафния, ниобия, тантала или смесью указанных растворов с концентрацией 0,01-10,0 г/л, после чего материал высушивают и затем выдерживают в растворе, содержащем окислитель, и окончательно высушивают. При этом в качестве окислителя используют раствор, содержащий семивалентный марганец. В качестве окислителя также могут использоваться растворы, содержащие пероксид водорода или пероксиды металлов, озон, надкислоты или их соли.

Главным преимуществом разработанного способа является то, что он позволяет получить стабильный фильтрующий материал для очистки воды и водных растворов от соединений железа, марганца и тяжелых металлов, обладающих одновременно следующими функциями: а) каталитической окислительной функцией для перевода двухвалентного железа в трехвалентное состояние за счет каталитически активной формы диоксида марганца; б) подщелачивающей функцией для корректировки в приповерхностном слое фильтрующего материала водородного показателя очищаемой воды или водного раствора до рН не менее 7 за счет пленки карбоната кальция, образующейся на поверхности инертного материала; в) способностью к контактной коагуляции гидролизованных соединений железа за счет диоксида мраганца, а также гидролизованных поверхностных форм соединений четырех- и пятивалентных переходных металлов из группы титана, циркония, гафния, ниобия, тантала или их смеси. Присутствие четырех- и пятивалентных элементов в фильтрующем материале сообщает ему дополнительную ионообменную функцию. С указанным свойством - обменивать катионы при рН≥ 7, связана способность фильтрующего материала, получаемого разработанным способом, удалять из воды и водных растворов катионы тяжелых металлов, в том числе, меди, свинца, кадмия и других подобных элементов. Принципиальная новизна разработанного способа заключается в том, что активная фаза, состоящая из окислителя, подщелачивающего вещества и веществ, способствующих коагуляции железа, располагается только на поверхности какого-либо твердого носителя. Это, в свою очередь, обусловлено тем, что физико-химические процессы удаления соединений железа из воды происходят только на поверхности фильтрующего материала, не затрагивая весь его объем. Кроме того, наличие слоя карбоната кальция обусловливает щелочность поверхности фильтрующего материала, что является необходимым условием усиления гидролиза и осаждения гидратированного железа. Пленка карбоната кальция получается в результате высушивания фильтрующего материала в присутствии диоксида углерода после обработки этого материала насыщенным раствором гидроксида кальция. Установлено, что необходимая полнота карбонизации (с переходом гидроксида кальция в его карбонат не менее чем на 90%) проявляется в резком снижении растворимости кальцийсодержащего слоя. Время карбонизации поверхностного слоя зависит в основном от содержания диоксида углерода и температуры высушивания. В частности, при комнатной температуре и содержании диоксида углерода, соответствующем его содержанию в атмосфере воздуха (примерно 0,03%), необходимая полнота карбонизации достигается за 12-14 ч.

Другое преимущество разработанного способа можно охарактеризовать следующим образом: получение и закрепление на поверхности фильтрующего материала активного слоя достигается не за счет его внутренней пористости или ионообменных свойств этого материала, а за счет специальной процедуры нанесения активных веществ, в том числе щелочного или слабоосновного характера.

Это позволяет использовать в качестве основы разработанного фильтрующего материала не только материалы с ионообменной функцией, например природные сорбенты, в том числе клиноктиполит, морденит, габродиолит, шунгит, антрацит, сульфоугли, синтетические ионообменные волокнистые материалы, но и инертные материалы, например волокнистые нетканые или тканые материалы, стандартные фильтрующие элементы, керамические или углеродные моноблочные фильтрующие элементы, грануляты из кварца, песка, стекла и т.п.

Наличие указанного выше контактного слоя со смешанной функцией позволяет использовать его свойства в условиях практически неисчерпаемой буферной емкости в зоне окисления, гидролиза и контактной коагуляции (по сравнению с количеством выделяющейся при гидролизе кислоты) в соответствии со следующими реакциями:

МnО2+Fe2+→MnO+Мn2O3+Fe3+

O2+Fe2++Н2O→ Fе(ОН)3

Fe3++H2O→ Fe(OH)3+H+

H++СаСО3→Ca2++НСО

O2+МnО+Мn2O3→MnO2

nFе(ОН)3→[Fе(ОН)3]n↓

Э(IV)

Э(V)

Процедуру получения активного слоя целесообразно проводить при температурах 0-150° С, в том числе стадии химической обработки - при температуре 0-80° С, а стадии сушки - при 20-150° С. Способ осуществляют следующим образом. Исходный инертный материал помещают в емкость, в которую заливают насыщенный раствор гидроксида кальция. После выдерживания в указанном растворе от 0,5 до 20 ч материал высушивают при температуре 20-120° С в присутствии диоксида углерода с концентрацией от 0,01 до 10% (объемные доли) до завершения процесса карбонизации. С целью получения большей подщелачивающей емкости операцию пропитки гидроксидом кальция с последующей карбонизацией поверхности повторяют несколько (лучше три) раз. После получения карбонатного слоя на поверхность материала аналогичным образом наносят соединения четырех- и/или пятивалентных переходных металлов из группы титана, циркония, гафния, ниобия, тантала или смеси. В этом случае используют любые водорастворимые соли этих металлов с концентрацией 0,01-10,0 г/л. Для этого материал с карбонатным слоем помещают в емкость, в которую заливают раствор соли одного из указанных металлов или их смеси. После выдерживания материала в таком водном растворе в течение от 0,3 ч до 10 ч материал высушивают при температуре 20-150° С. После проведения указанных операций материал помещают в емкость, в которую заливают раствор хлорида марганца с концентрацией 1-10% и выдерживают в этом растворе несколько минут (около 5 мин). Затем переносят материал без высушивания в другую емкость, содержащую раствор окислителя, например перманганата калия с концентрацией 0,25-0,5%. Через 10 мин материал вынимают из емкости и высушивают на воздухе при температуре 20-150° С, что определяется термической стойкостью исходного материала. Время окончательного высушивания зависит от температуры и массы фильтрующего материала. Так, например, полипропиленовая вата в количестве 100 г может быть высушена после указанных выше операций за время около 10 ч при комнатной температуре.

Пример 1

Полипропиленовую вату в количестве 100 г в стеклянной емкости на 2 л заливают 1 л насыщенного раствора гидроксида кальция и выдерживают в течение 1 ч при температуре 25° С, после чего пропитанную вату вынимают из емкости, помещают на фильтровальную бумагу и в течение 12 ч высушивают на воздухе. Указанные операции повторяют еще два раза, после чего обработанную вату помещают в емкость на 2 л, заливают 1 л подкисленного раствора нитрата титана с концентрацией 0,5 г/л и рН 4 и выдерживают в течение 20 мин при температуре 25° С. После этого вату вынимают из емкости, помещают на фильтровальную бумагу и в течение 1 ч высушивают на воздухе. После проведения указанных операций обработанную вату помещают в емкость на 2 л и заливают 500 мл 5% раствора хлорида марганца, выдерживают в течение 5 мин, затем вынимают из емкости и без высушивания помещают в другую емкость на 2 л, куда добавляют 1 л 0,25% раствора перманганата калия. Смесь выдерживают в течение 10 мин, после чего обработанную вату вынимают из емкости и высушивают на фильтровальной бумаге в течение 10 ч. Фильтрующий материал к применению готов.

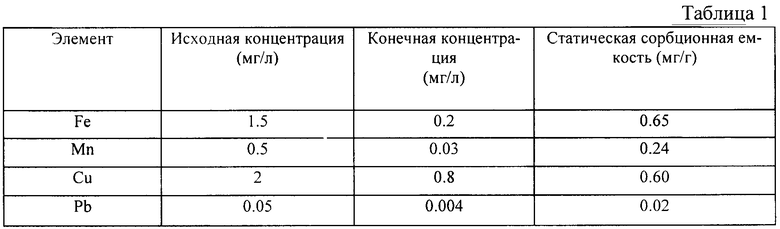

Испытание фильтрующего материала проводят в статических условиях. Для этого 2 г этого материала помещают в колбу на 1000 мл и заливают модельным раствором с рН 6,5, содержащим смесь сульфатов железа, марганца, меди и свинца в концентрациях, соответствующих 2 ПДК для меди и по 5 ПДК по каждому из остальных указанных элементов. Смесь подвергают встряхиванию на специальной установке в течение 1 ч, после чего отбирают аликвоту раствора (20 мл), в которой определяют содержание элементов методом атомно-абсорбционной спектроскопии. Полученные результаты испытаний приведены в табл.1

Примеры 2-11

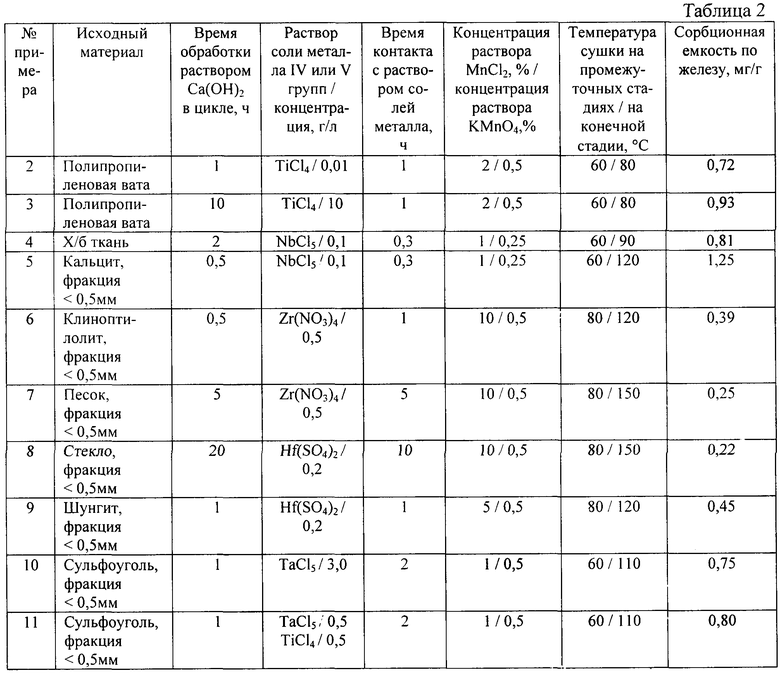

Повторяют операции, приведенные в примере 1, за исключением того, что варьируют параметры, приведенные в табл.2. В табл.2 также указаны результаты испытаний образцов полученных фильтрующих материалов. В представленной таблице приведены результаты испытаний для граничных значений концентраций солей четырех- и/или пятивалентных переходных металлов из группы титана, циркония, гафния, ниобия, тантала или смеси.

Для сравнительной оценки эффективности разработанного способа получения фильтрующего материала в динамических условиях фильтровальную колонку загружали полученным фильтрующим материалом (примеры 2-11) на высоту фильтрующего слоя 0,06 м. При скорости фильтрации 10 м/ч в течение 4 месяцев проводили очистку модельной воды со следующими показателями: рН 6,3-6,5; Fe - 15,0-18,6 мг/л, Сu - 2 мг/л, Mn - 0,5 мг/л; Pb - 0,05 мг/л. После очистки 50 м3 такой модельной воды содержание загрязняющих веществ не превышало санитарных норм.

Таким образом, полученный фильтрующий материал по эффективности значительно превосходит гранулированный фильтрующий материал (по патенту RU 2162737, С1, 2000), что проявляется в возможности уменьшения фильтрующего слоя на порядок без снижения качества очистки воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБЦИОННО-ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ФИЛЬТРУЮЩЕГО ПАТРОНА ДЛЯ ОЧИСТКИ ВОДЫ И СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ПАТРОНА | 2007 |

|

RU2326715C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ ОТ СОЕДИНЕНИЙ ЖЕЛЕЗА И МАРГАНЦА | 2003 |

|

RU2241535C1 |

| Пористый блочный фильтрующий материал для очистки питьевой воды от железа и способ его получения | 2020 |

|

RU2728331C1 |

| СПОСОБ СИНТЕЗА ЧЕТЫРЕХВАЛЕНТНОГО ФЕРОКСИГИТА МАРГАНЦА ДЛЯ УДАЛЕНИЯ МЫШЬЯКА ИЗ ВОДЫ | 2011 |

|

RU2587085C2 |

| СПОСОБ ОЧИСТКИ ПОДЗЕМНЫХ ВОД | 2017 |

|

RU2658419C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 2013 |

|

RU2524965C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, ИМЕЮЩИЙ ФУНКЦИЮ АДСОРБЦИИ И ФИКСАЦИИ МЫШЬЯКА И ТЯЖЁЛЫХ МЕТАЛЛОВ | 2013 |

|

RU2619320C1 |

| СПОСОБ ОЧИСТКИ БИШОФИТА | 2007 |

|

RU2442593C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ РУД | 1999 |

|

RU2179195C2 |

Изобретение относится к получению материалов для водоочистки. Способ получения фильтрующего материала включает трехстадийную пропитку насыщенным раствором гидроксида кальция с высушиванием после каждой стадии в присутствии диоксида углерода до завершения процесса карбонизации, затем материал подвергают обработке раствором водорастворимых солей четырех- и/или пятивалентных переходных металлов из группы титана, циркония, гафния, ниобия, тантала или смесью указанных растворов с концентрацией 0,01-10,0 г/л, после чего материал сушат, обрабатывают солью Mn+2, выдерживают в растворе, содержащем окислитель, и окончательно высушивают. При этом в качестве окислителя используют раствор, содержащий семивалентный марганец. Материал обладает высокой удерживающей способностью в отношении марганца и тяжелых металлов, что позволяет использовать его для эффективной очистки воды. 1 з.п. ф-лы, 2 табл.

| Способ получения композиционного сорбента | 1987 |

|

SU1491560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2000 |

|

RU2162737C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА | 2001 |

|

RU2184708C1 |

| АКТИВНЫЙ ОБЕЗЖЕЛЕЗИВАЮЩИЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2000 |

|

RU2184600C2 |

Авторы

Даты

2004-10-27—Публикация

2003-07-17—Подача