Изобретение относится к технологии переработки минерального природного сырья и может быть использовано в строительной, огнеупорной, электротехнической, металлургической, резинотехнической, стекольной и других отраслях промышленности.

Известен способ получения оксида магния из природного сырья - серпентинита - путем растворения его в серной кислоте, охлаждение полученной смеси до температуры кристаллизации, промывку водой, отделение нерастворившегося остатка от полученного сульфатного раствора, последовательную очистку полученного фильтрата (раствора) от примесных металлов осаждением в виде гидроксидов, отделение осадка, обработку полученного раствора щелочным агентом, отделение осадка гидроксида магния, термообработку его в две стадии и промывку целевого продукта водой (RU, патент №2209780, МПК 7 С 02 F 5/02, 26.10.2002, опубл. 10.08.2003).

Данный способ не пригоден для получения одновременно с оксидом магния диоксида кремния и других побочных продуктов, имеются отходы производства.

Известен также способ комплексной переработки серпентинита с получением чистого диоксида кремния путем кислотного выщелачивания серпентинита солянокислым раствором, отделения нерастворимого остатка, магнитную сепарацию, очистку и переработку растворов. Очистку хлормагниевого раствора от примесей осуществляют нейтрализацией в две стадии: на первой - бруситом или каустическим магнезитом при 80-90°С до рН 3,5-4,0, на второй - раствором гидроксида натрия до рН 6-7 с добавлением сульфида или гидросульфида натрия. Выщелачивание проводят в дискретном или непрерывном противоточном режиме, а диоксид кремния перед магнитной сепарацией дополнительно измельчают (RU, патент №2243154, МПК 7 С 01 В 33/12, пр. 25.02.2003, опубл. 27.12.2004).

В данном способе довольно низкая степень извлечения оксида магния.

Наиболее близким техническим решением к заявляемому является способ комплексной переработки серпентинита (магний-силикатсодержащего сырья), включающий разложение его минеральной (20-50%-ной серной) кислотой с последующим выделением оксидов магния и кремния (отделением твердой фазы). Образующийся осадок диоксида кремния и неразложившихся магнитных примесей (твердую фазу) подвергают электромагнитной сепарации для разделения диоксида кремния и хромомагнетитового концентрата (примесей). Фильтрат после отделения осадка нейтрализуют до рН 7,0-8,5 с осаждением из него гидроксидов хрома, никеля и железа, а оставшийся после отделения осадка фильтрат карбонизируют с выделением осадка карбоната магния, который прокаливают (термообрабатывают) с получением оксида магния окиси магния - жженого периклаза). Оставшийся после отделения осадка карбоната магния фильтрат (отработанный раствор) подвергают дальнейшей переработке - выпаривают сульфат натрия (RU, патент №2097322, МПК 6 С 01 В 33/142, С 01 F 5/02, 24.02.1992, опубл. 27.11.1997 - прототип).

Данный способ позволяет осуществлять безотходную переработку по целевым продуктам и полную утилизацию серпентинита (природного сырья) и его отвалов на горнодобывающих предприятиях с целью получения из них следующих продуктов: аморфного кремнезема, магнетита и хромита, гидроокисного хром-никель-железистого концентрата, окиси магния (жженого периклаза) и сульфата натрия (тенардита), однако при использовании данной технологии (которая не является замкнутой) образуется большое количество сточных промывных вод на стадии получения аморфного диоксида кремния, стадии получения гидроксидов и на стадиях промывки карбоната магния и сульфата натрия. Помимо этого используемый в качестве нейтрализующего агента гидроксид натрия безвозвратно расходуется и выводится в виде сульфата натрия. Применяемая для получения карбоната магния углекислота также не подлежит регенерации и при прокалке карбоната магния теряется, что приводит и к энергетическим потерям и к загрязнению атмосферы. Кроме того, существуют серьезные отличия в выходах целевых продуктов - диоксида кремния и оксида магния.

Задачей данного изобретения является безотходная комплексная переработка природного магний-силикатсодержащего сырья по замкнутому технологическому циклу.

Технический результат, который будет получен от использования этого изобретения, заключается в получении в качестве целевых продуктов: жженой магнезии, высокодисперсного аморфного диоксида кремния, железноокисного пигмента и гипса,

Технический результат достигается тем, что в способе комплексной переработки магний-силикатсодержащего сырья обработку исходного сырья проводят двустадийным выщелачиванием, при этом на вторую стадию выщелачивания направляют серную кислоту, твердую фазу после второй стадии выщелачивания отделяют декантацией, центрифугированием, затем ее промывают, сушат, измельчают и классифицируют с выделением из аморфного тонкодисперсного диоксида кремния крупнокристаллической примеси (оливина, серпенитна, магнезиоферрита, хромпикотита и кварца). Отделенный центрифугированием кислый раствор подают на первую стадию выщелачивания исходного сырья. После чего проводят фильтрацию, частично выщелоченное сырье направляют на вторую стадию выщелачивания, а фильтрат подвергают обработке перекисью водорода, а затем водным раствором аммиака до рН 4,5-5,5. Отфильтровывают образовавшиеся гидроксиды, а осветленный фильтрат обрабатывают персульфатом аммония и подвергают нейтрализации водным раствором аммиака до рН 6,8-7,2. Полученную суспензию подвергают тонкой фильтрации с отделением мелкодисперсного осадка диоксида марганца. Очищенный фильтрат охлаждают до температуры 18-55°С, разбавляют его в 10-20 раз, вводят зародыши карбоната магния в количестве 0,1-10,0 мас.% и проводят его карбонизацию газообразным углекислым газом при постоянном поддержании рН в пределах 9,5-11,0 газообразным аммиаком. Осажденный карбонат промывают одновременно с фильтрацией вначале раствором с рН 9,5-10,0, затем деминерализованной водой. Отфильтрованный карбонат магния сушат при температуре 105-200°С, а затем прокаливают при температуре 480-650°С. Фильтрат после отделения карбоната магния подвергают декарбонизации с выделением углекислого газа, который возвращают на стадию карбонизации, а фильтрат, представляющий собой раствор сульфата аммония, обрабатывают суспензией гидроксида кальция, нагревают с выделением газообразного аммиака и отфильтровывают осадок сульфата кальция. Полученный фильтрат обрабатывают гидроксидом алюминия и щавелевой кислотой для дополнительного удаления ионов кальция и сульфат-ионов, после чего фильтруют и удаляют осадок оксалата кальция и двойной соли сульфата кальция и алюминия. Очищенный на этой стадии аммиачный раствор частично направляют на регенерацию аммиака, частично используют для промывки карбоната магния. Выделившиеся на стадии регенерации газообразный аммиак с примесью углекислого газа и углекислый газ с частицами карбоната магния со стадии прокалки карбоната магния возвращают на стадию карбонизации; а пары воды со стадии сушки карбоната магния конденсируют и направляют на первую стадию выщелачивания.

Сущность заявляемого изобретения заключается в проведении технологического процесса комплексной переработки природного минерального сырья по замкнутому циклу.

Обработка исходного сырья двустадийным выщелачиванием в присутствии на второй стадии выщелачивания серной кислоты предотвращает гидратирование силикатной основы природного магний-силикатсодержащего сырья, улучшая тем самым фильтруемость и последующее выделение диоксида кремния и крупнокристаллической примеси (оливина, серпенитна, магнезиоферрита, хромпикотита и кварца) за счет селективного выщелачивания из структуры сырья Fe, Mn, Al, Ca, Cr, Ni, Со и сохранения связи Si-O. Т.е. такое вышелачивание позволяет максимально растворить примеси для перевода их в нерастворимые гидроксиды после нейтрализации фильтрата с одновременным увеличением степени извлечения оксида магния из сырья.

Отделение твердой фазы после второй стадии выщелачивания декантацией с последующим центрифугированием, промывкой, сушкой, измельчением и классификацией позволяют получить качественно новый продукт - аморфный тонкодисперсный диоксид кремния - и отделить от него крупнокристаллические примеси: оливин, серпентин, магнезиоферрит, хромпикотит и кварц.

Нейтрализация фильтрата в несколько стадий позволяет провести наиболее качественное прохождение химических процессов и получение различных продуктов.

Первая стадия выщелачивания исходного сырья в присутствии отделенного центрифугированием кислого раствора после второй стадии выщелачивания позволят постоянно поддерживать нужную концентрацию свободной серной кислоты в растворе, обеспечивая максимальное выщелачивание магний-, железо-, алюминий-, хромсодержащих примесей из магний-силикатсодержащего сырья и снизить расходы щелочных реагентов.

Обработка фильтрата после первой стадии выщелачивания перекисью водорода и водным раствором аммиака до рН 4,5-5,5 позволяют окислить железо-алюминий-хромсодержащие примеси и осадить их в виде гидроксидов железа, алюминия, хрома и других примесных гидроксидов.

Обработка оставшегося после отделения гидроксида железа осветленного фильтрата раствором персульфата аммония позволяет окислить содержащийся в нем двухвалентный марганец до четырехвалентного. А последующая его нейтрализация водным раствором аммиака до рН 6,8-7,2 и тонкая фильтрация полученной таким образом суспензии позволяет легко отделить мелкодисперсный осадок диоксида марганца, т.е. очистить продуктивный раствор, направляемый на стадию карбонизации до требуемой степени чистоты по марганцу и железу.

Охлаждение до температуры 18-55°С очищенного и разбавленного в 10-20 раз фильтрата обеспечивает оптимальный режим его карбонизации в присутствии предварительно введенных зародышей карбоната магния в количестве 0,1-10,0 мас.%. Кроме того, проведение карбонизации (в режиме замкнутого цикла) газообразным углекислым газом со стадии прокалки и постоянной корректировке (поддержании) рН в пределах 9,5-11,0 газообразным аммиаком со стадии регенерации аммиака обеспечивает совместно с вышеуказанными операциями более полное выделение твердой фазы карбоната магния, а также повторное использование отработанных продуктов технологического процесса.

Последующая фильтрация с одновременной промывкой осажденного карбоната магния вначале раствором с рН 9,5-10,0 позволяет предотвратить растворение карбоната магния, а также использовать отработанный раствор в замкнутом цикле. рН 9,5-10,0 оборотного раствора наиболее оптимально для проведения процесса промывки. Дальнейшая промывка деминерализованной водой обеспечивает требуемую чистоту карбоната магния.

Возврат промывного раствора с содержащимися в нем зародышами карбоната магния в процесс - на стадию карбонизации - позволяет использовать его циклически в процессе.

Сушка отделенного карбоната магния при температуре 105-200°С и его прокалка при температуре 480-650°С позволяет получить конечный продукт - жженую магнезию (оксид магния) с необходимыми качественными характеристиками и полностью регенерировать продукты разложения с этих стадий и вернуть их в процесс.

Декарбонизация фильтрата после стадии карбонизации и отделения карбоната магния обеспечивает выделение углекислого газа и получение раствора сульфата аммония, которые возвращают снова в процесс: углекислый газ - на стадию карбонизации очищенного фильтрата, а раствор сульфата аммония - на регенерацию аммиака.

Обработка фильтрата, представляющего собой раствор сульфата аммония суспензией гидроксида кальция с последующей термообработкой - нагревом - позволяет выделить газообразный аммиак и возвратить его на стадию карбонизации, а также фильтрацией выделить дополнительно новый продукт - сульфат кальция.

Обработка фильтрата с этой стадии гидроксидом алюминия и щавелевой кислотой позволяет провести глубокую очистку фильтрата от ионов кальция и сульфат-иона, а последующая фильтрация позволяет удалить осадок оксалата кальция и двойной соли сульфата кальция и алюминия и получить деминерализованную воду для ее циклического использования в технологическом процессе.

Использование очищенного на этой стадии аммиачного раствора повторно в процессе на стадиях регенерации аммиака, промывки карбоната магния позволяет полностью его регенерировать и эффективно использовать в процессе по замкнутому циклу.

Возврат выделившихся на стадии дистилляции газообразного аммиака с примесью углекислого газа и углекислого газа с частицами карбоната магния со стадии прокалки позволяет снова использовать эти продукты на стадии карбонизации.

Конденсат паров воды со стадии сушки карбоната магния используют на первой стадии выщелачивания для поддержания требуемого температурного режима.

Возврат промывных растворов и углекислого газа с различных стадий в процесс позволяет эффективно с наименьшими затратами и потерями использовать отработанные продукты снова (по замкнутому циклу). Это, в свою очередь, резко сокращает расход вспомогательных продуктов, энергозатраты, исключает отходы производства и позволяет дополнительно получить побочные виды конечных продуктов.

Из анализа научно-технической и патентной литературы заявленной совокупности признаков комплексной переработки природного сырья не выявлено, что позволяет сделать вывод о соответствии заявляемого технического решения критериям «новизна» и «изобретательский уровень».

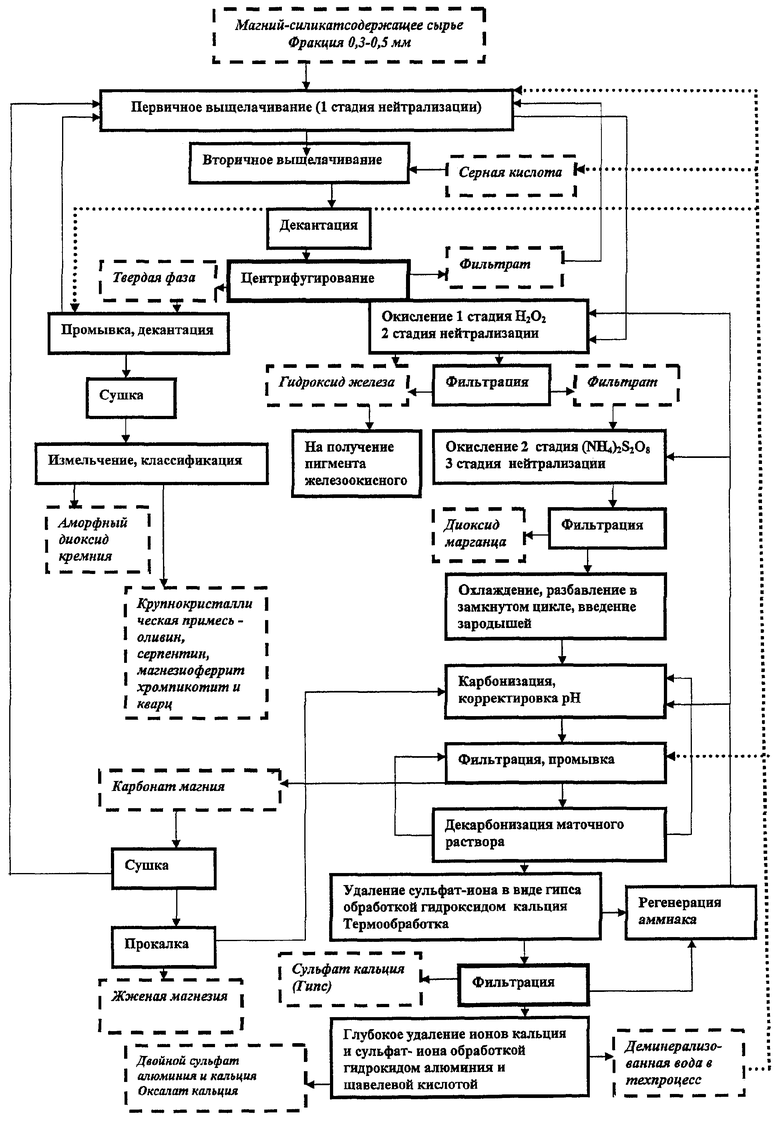

Изобретение поясняется следующим чертежом, где приведена принципиальная схема технологического процесса комплексной переработки магний-силикатсодержащего сырья.

Пример выполнения способа.

В непрерывном режиме в реактор подают 270 кг 93% технической серной кислоты и 980 кг отработанного маточного раствора, получая 1270 кг раствора 21%-ной серной кислоты в час, которую направляют на вторую стадию выщелачивания. Предварительно подготовленное магний-силикатсодержащее сырье фракции 0.3-0.5 мм, например дунита, в количестве 197 кг подают на первую стадию выщелачивания, куда подают кислый раствор со второй стадии выщелачивания. Время пребывания сырья на этой стадии составляет не более 20-25 мин. На этой же стадии при температуре 93-95°С происходит одновременная нейтрализация стадия продуктивного раствора исходным сырьем - дунитом. Данная температура выщелачивания наиболее полно позволяет провести селективное извлечение из силикатной основы сырья магния и железа 2-валентного, сделать сырье пористым и достигнуть на второй стадии выщелачивания степени извлечения магния из силикатной основы 98-99 мас.%. Ограничения во времени пребывания исходного сырья при высокой температуре и низкой кислотности (содержание свободной серной кислоты падает в процессе нейтрализации с 150 до 10 г/л свободной серной кислоты) 20-25 минутами обусловлено необходимостью подавления процесса гидратирования силикатной основы. Увеличение времени пребывания, наличие перемешивания, уменьшение размера частиц исходного сырья отличающихся от 0,3-0,5 мм, приводит к гидратированию силикатной основы сырья. При гидратировании силикатной основы ухудшается фильтруемость системы и уменьшается селективность извлечения магния. В таблице 1 показано влияние на степень селективного выщелачивания температурного режима.

После первичной стадии выщелачивания частично выщелоченный дунит поступает на стадию вторичного выщелачивания, которая осуществляется в течение 18 часов при температуре 40-45°С. На данной стадии селективного выщелачивания, выполняемой также без перемешивания, происходит окончательное извлечение из структуры дунита железа, марганца, хрома, никеля, алюминия и кальция и перевод их в продуктивный раствор. Влажную твердую фазу в количестве 83,9 кг/час, имеющую состав: MgO - 4.3%; SiO2 - 95.1%; Fe3O4 - 0.2%; CaO - 0.4%, отделяют декантацией. После центрифугирования осадок промывают деминерализованной водой в количестве 900 л. После промывки и декантации твердая фаза поступает для дальнейшей переработки: центрифугирования, сушки, измельчения и классификации с получением 75 кг аморфного тонкодисперсного диоксида кремния и 8,9 кг крупнокристаллической примеси - смеси оливина, серпентина, магнезиоферрита, хромпикотита и кварца.

Отделенный центрифугированием раствор объединяют с полученным декантатом и направляют на первую стадию нейтрализации, где происходит его нейтрализация исходным сырьем - дунитом. Подогрев раствора на 1 стадии нейтрализации происходит за счет подачи 200 кг/час паров воды с температурой 180-200°С со стадии сушки карбоната магния.

Нейтрализованный дунитом фильтрат с первой стадии выщелачивания в количестве 1383 кг/час имеет состав: Н2О - 75.5%; H2SO4 - 0.6%; MgSO4 - 20.3%; Fe2(SO4)3 - 2.3%; FeSO4 - 0.9%; Al2(SO4)3 - 0.3%; Cr2(SO4)3 - 0.1%; остальные примеси - меньше 0,1%. Этот раствор подают на стадию окисления раствором перекиси водорода, который добавляют в количестве 5,8 кг/час 25% водного раствора. Это количество обеспечивает полный перевод двухвалентного железа в трехвалентное. После полного окисления иона двухвалентного железа до трехвалентного железа фильтрат поступает на вторую стадию выщелачивания водным раствором аммиака, поступающим со стадии регенерации в количестве 14,1 кг/час, поддерживая рН до 4,5-5,5. Суспензию продуктивного раствора с осадком гидроокиси железа подают на фильтр-пресс, подвергают тонкой фильтрации и промывают минимальным количеством деминерализованной воды. Промытый влажный осадок гидроксида железа в количестве 26,1 кг/час в пересчете на сухое вещество поступает на сушку, прокалку, измельчение и классификацию, проводимые по известным технологическим приемам, используемым при получении пигментов железоокисных.

Раствор после промывки гидроксида железа объединяют с продуктивным раствором и снова возвращают на вторую стадию выщелачивания и осаждения гидроокиси железа. Следует отметить, что все примесные металлы (алюминий, хром, никель), содержащиеся в дуните в количестве 2,0-0,05%, способные загрязнять целевой продукт - магнезию, удаляются на стадии осаждения гидроксида железа, соосаждаясь со свежеобразованной гидроокисью, являющейся превосходным сорбентом. Поэтому единственным из металлов, требующим дополнительной очистки и контроля за его содержанием в продуктивном растворе, является марганец.

Осветленный фильтрат после осаждения гидроксида железа поступает на вторую стадию выщелачивания. Окисление проводят добавлением в раствор 10 л/час 10% подкисленного до рН 2-3 раствора персульфата аммония, поддерживая подачей пара температуру в реакторе около 100°С. На этой стадии происходит окисление двухвалентного марганца до четырехвалентного марганца, который при увеличении рН до 6,8-7,2 на стадии нейтрализации водным аммиаком, поступающим со стадии регенерации аммиака, и температуре около 100°С образуется хорошо фильтруемый диоксид марганца в количестве 0,24 кг/час. Полученную суспензию подвергают тонкой фильтрации на патронном сменяемом фильтре для отделения твердой фазы от продуктивного раствора. На этой стадии выделяют побочный продукт - осадок диоксида марганца.

Очищенный от примесей оставшийся фильтрат общим объемом 3,4 м3 и имеющий состав: Н2O - 90.0%; MgSO4 - 8.3%; (NH4)2SO4 - 1.7%, предварительно охлаждают до температуры 18-55°С, разбавляют до 63,2 м3 (в 10-20 раз) оборотным маточным раствором в замкнутом цикле и одновременно вводят 0,1-10,0 мас.% зародышей карбоната магния и карбонизируют. Карбонизацию ведут в режиме замкнутого цикла регенерированным газообразным углекислым газом со стадии прокалки карбоната магния. На этой стадии рН раствора поддерживают постоянно в пределах 9,5-11,0 газообразным аммиаком со стадии регенерации аммиака. При карбонизации происходит укрупнение частиц карбоната магния во время их оседания на дно реактора. Суспензию сформированных частиц карбоната магния на ленточном фильтре промывают оборотным раствором с рН 9,5-10,0, затем - деминерализованной водой, а промывной раствор с зародышами карбоната магния возвращают на стадию карбонизации. Отмытую влажную пасту карбоната магния в количестве 308 кг/час разгружают с фильтра и подают на операцию сушки. Сушку проводят при температуре 105-200°С в вибрационной печи, обеспечивающей качественное обезвоживание рыхлого и легкого осадка. На этой стадии происходит удаление воды и остаточного водного аммиака. Конденсат паров воды в количестве 200 кг/час направляют на первую стадию выщелачивания. Обезвоженный карбонат магния прокаливают в печи при температуре 480-650°С, где происходит разложение карбоната и получение целевого продукта - магнезии (оксида магния) в количестве 96,5 кг/час, поступающего затем на расфасовку.

Оставшийся раствор фильтрата (маточный раствор) после карбонизации и отделения карбоната магния подвергают декарбонизации для выделения углекислого газа, который возвращают в процесс - на стадию карбонизации.

Маточный раствор после декарбонизации в количестве 4,3 м3 представляющий собой раствор сульфата аммония со стадии декарбонизации и имеющий состав: Н2О - 91.6%; MgSO4 - 0.3%; (NH4)2SO4 - 8.1%; обрабатывают 986 кг/час суспензии, содержащей 254 кг гидроксида кальция, и подвергают термообработке, поскольку реакция образования сульфата кальция из сульфата аммония является эндотермической. Образовавшийся в количестве 473 кг/час сульфат кальция отфильтровывают, промывают подкисленным оборотным раствором, за счет чего освобождают сульфат кальция от примесей карбоната магния, карбоната кальция и гидроксида магния и направляют на сушку для получения еще одного целевого продукта - сульфата кальция. Образовавшийся после отделения сульфата кальция водный раствор аммиака нагревают до 100°С (стадия регенерации аммиака). На этой стадии происходит испарение смеси паров воды и аммиака с содержанием 90 кг/час NH3, которые разделяют по потокам и направляют в процесс и для поддержания рН при карбонизации. После термического удаления ионов аммония раствор подвергают глубокой химической деминерализации. Для чего вводят последовательно суспензию гидроксида алюминия, содержащую 0,9 кг/час гидроксида алюминия, ведение которого приводит к образованию твердой фазы в виде тройной соли CaOAl2О33СаSO431H2O, образование которой позволяет снизить концентрацию сульфат-иона в растворе до 0,1 г/л. На следующем этапе вводят 10% раствор щавелевой кислоты в количестве 2 л/час, в результате чего происходит дополнительное (глубокое) удаление ионов кальция - до 0,1 г/л за счет образования труднорастворимого оксалата кальция. Затем смесь этих осадков подают на фильтр, где отделяют осадки оксалата кальция и тройной соли сульфата кальция и алюминия и получают деминерализованную воду, возвращаемую в технологический процесс.

Углекислый газ с частицами карбоната магния со стадии прокалки возвращают на стадии карбонизации.

Свойства полученных продуктов по изобретению приведены ниже.

Вместо получаемого по прототипу периклаза (плавленной окиси магния (оксида магния)) по предлагаемому нами способу получаем жженую магнезию, так называемую - легкую активную окись магния, используемую в фармацевтике, в пищевой промышленности, в резинотехнической промышленности, в качестве наполнителя в пластмассы и полимеры. Свойства полученного нами продукта приведены в таблице 2.

Максимальный выход оксида магния по прототипу составляет 50-60 мас.%, а по заявляемому - 95-96 мас.%.

Вместо белой сажи марки БС-120 (по ГОСТ 18307-78) и полученного в результате прокалки этой белой сажи аморфного кремнезема, полученных по способу протитипа (данные табл.1 и 2 текста патента №2097322), в результате комплексной переработки по предлагаемому нами способу получен высокодисперсный аморфный диоксид кремния, характеристики которого позволяют отнести этот материал к наноматериалам и использовать его в качестве наполнителя в производстве экологически безопасных шин, в полимерные материалы, как теплоизолирующий материал, как материал подложки для нанесения мономолекулярных покрытий. Свойства данного продукта приведены в таблице 3.

Вместо концентрата магнетита и хромита, получаемого в качестве товарного продукта по прототипу, нами получен гидроксид железа, который после соответствующей обработки, включающей в себя промывку, прокалку, измельчение и классификацию, имеет технические показатели, соответствующие требованиям к высококачественным пигментам железоокисным, приведенные в таблице 4.

Вместо получаемого в количестве 3 тонн с 1 тонны переработки серпентинита мало востребованного сульфата натрия, области использования которого узки, получаем востребованный продукт - высококачественный осажденный сульфат кальция, который может быть успешно использован в строительстве, в качестве наполнителя в бумагу, в пластические массы, в качестве связующего в сухих смесях, в медицине, в архитектуре. Свойства гипса приведены в таблице 5.

Помимо этих целевых продуктов в результате переработки магний- силикатсодержащего сырья по заявляемому способу образуются три твердых побочных продукта:

- 5-7 кг с 1 тонны переработанного сырья диоксид марганца (содержащий до 80 мас.% основного вещества, который накапливается и используется в качестве сырья при производстве ферромарганца);

- 8-10 кг с 1 тонны переработанного сырья, крупнокристаллическая часть (отделяемая при классификации от мелкодисперсного диоксида кремния в количестве представляющая собой смесь серпентина, магнезиоферрита, хромпикотита и кварца, которые могут быть использованы в качестве хромсодержащего концентрата);

- 5-7 кг с 1 тонны переработанного сырья смеси двойной соли сульфатов кальция и алюминия с карбонатом кальция, образующиеся при глубокой деминерализации отработанного раствора, которые могут использоваться в качестве сырья при производстве строительных материалов.

Таким образом, заявляемый способ комплексной переработки магний-силикатсодержащего сырья позволяет получить продукты, обладающие существенными качественными отличиями от продуктов, получаемых по прототипу. Кроме того, заявляемый способ является замкнутым технологическим процессом и, следовательно, является энерго- и ресурсосберегающим, не приводит к образованию сточных жидких отходов (промывных вод) и не загрязняет атмосферу газообразными отходами(аммиак и углекислый газ, аэрозоли карбоната магния).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2012 |

|

RU2535690C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2005 |

|

RU2292300C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ СЕРНОКИСЛОТНОЙ ПЕРЕРАБОТКИ СЫРЬЯ | 2013 |

|

RU2571755C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА С ПОЛУЧЕНИЕМ ЧИСТОГО ДИОКСИДА КРЕМНИЯ | 2003 |

|

RU2243154C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ СЕРПЕНТИНИТА | 1990 |

|

RU2011638C1 |

| Способ получения оксида магния из природных рассолов и попутно добываемых вод нефтяных месторождений | 2021 |

|

RU2777082C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

Изобретение относится к технологии переработки минерального природного сырья и может быть использовано в химической, строительной, огнеупорной, электротехнической, металлургической, резинотехнической, стекольной и других отраслях промышленности. Исходное сырье подвергают двустадийному выщелачиванию, при этом на вторую стадию выщелачивания направляют серную кислоту, твердую фазу после второй стадии выщелачивания отделяют декантацией, центрифугированием, затем ее промывают, сушат, измельчают и классифицируют с выделением из аморфного тонкодисперсного диоксида кремния крупнокристаллической примеси (оливина, серпенитна, магнезиоферрита, хромпикотита и кварца). Отделенный центрифугированием кислый раствор подают на первую стадию выщелачивания исходного сырья. После чего проводят фильтрацию, частично выщелоченное сырье направляют на вторую стадию выщелачивания, а фильтрат подвергают обработке перекисью водорода, а затем водным раствором аммиака до рН 4,5-5,5. Отфильтровывают образовавшиеся гидроксиды, а осветленный фильтрат обрабатывают персульфатом аммония и подвергают нейтрализации водным раствором аммиака до рН 6,8-7,2. Полученную суспензию подвергают тонкой фильтрации с отделением мелкодисперсного осадка диоксида марганца. Очищенный фильтрат охлаждают до температуры 18-55°С, разбавляют его в 10-20 раз, вводят зародыши карбоната магния в количестве 0,1-10,0 мас.% и проводят его карбонизацию газообразным углекислым газом при постоянном поддержании рН в пределах 9,5-11,0 газообразным аммиаком. Осажденный карбонат промывают одновременно с фильтрацией вначале раствором с рН 9,5-10,0, затем деминерализованной водой. Отфильтрованный карбонат магния сушат при температуре 105-200°С, а затем прокаливают при температуре 480-650°С. Фильтрат после отделения карбоната магния подвергают декарбонизации с выделением углекислого газа, который возвращают на стадию карбонизации, а фильтрат, представляющий собой раствор сульфата аммония, обрабатывают суспензией гидроксида кальция, нагревают с выделением газообразного аммиака и отфильтровывают осадок сульфата кальция. Полученный фильтрат обрабатывают гидроксидом алюминия и щавелевой кислотой для дополнительного удаления ионов кальция и сульфат-ионов, после чего фильтруют и удаляют осадок оксалата кальция и двойной соли сульфата кальция и алюминия. Очищенный на этой стадии аммиачный раствор частично направляют на регенерацию аммиака, частично используют для промывки карбоната магния. Выделившиеся на стадии регенерации газообразный аммиак с примесью углекислого газа и углекислый газ с частицами карбоната магния со стадии прокалки карбоната магния возвращают на стадию карбонизации; а пары воды со стадии сушки карбоната магния конденсируют и направляют на первую стадию выщелачивания. Изобретение позволяет комплексно перерабатывать природное магнийсиликатсодержащее сырье по замкнутому циклу. 1 ил., 5 табл.

Способ комплексной переработки магний-силикатсодержащего сырья, отличающийся тем, что обработку исходного сырья проводят двустадийным выщелачиванием, при этом на вторую стадию выщелачивания направляют серную кислоту, твердую фазу после второй стадии выщелачивания отделяют декантацией, центрифугированием, затем ее промывают, сушат, измельчают и классифицируют с выделением из аморфного тонкодисперсного диоксида кремния крупнокристаллической примеси, а отделенный центрифугированием кислый раствор подают на первую стадию выщелачивания исходного сырья, после чего проводят фильтрацию, частично выщелоченное сырье направляют на вторую стадию выщелачивания, а фильтрат подвергают обработке перекисью водорода, а затем водным раствором аммиака до рН 4,5-5,5, отфильтровывают образовавшиеся гидроксиды, осветленный фильтрат обрабатывают персульфатом аммония, а затем его подвергают нейтрализации водным раствором аммиака до рН 6,8-7,2; полученную суспензию подвергают тонкой фильтрации с отделением мелкодисперсного осадка диоксида марганца; очищенный фильтрат охлаждают до температуры 18-55°С, разбавляют его в 10-20 раз и вводят зародыши карбоната магния в количестве 0,1-10,0 мас.%, проводят его карбонизацию газообразным углекислым газом при постоянном поддержании рН в пределах 9,5-11,0 газообразным аммиаком; осажденный карбонат магния промывают одновременно с фильтрацией вначале раствором с рН 9,5-10,0, затем деминерализованной водой, отфильтрованный карбонат магния сушат при температуре 105-200°С, а затем прокаливают при температуре 480-650°С; фильтрат после отделения карбоната магния подвергают декарбонизации с выделением углекислого газа, который возвращают на стадию карбонизации, а фильтрат, представляющий собой раствор сульфата аммония, обрабатывают суспензией гидроксида кальция, нагревают с выделением газообразного аммиака и отфильтровывают осадок сульфата кальция, полученный фильтрат обрабатывают гидроксидом алюминия и щавелевой кислотой для дополнительного удаления ионов кальция и сульфат-ионов, после чего фильтруют и удаляют осадок оксалата кальция и двойной соли сульфата кальция и алюминия; очищенный на этой стадии аммиачный раствор частично направляют на регенерацию аммиака, частично используют для промывки карбоната магния, выделившиеся на стадии регенерации газообразный аммиак с примесью углекислого газа и углекислый газ с частицами карбоната магния со стадии прокалки карбоната магния возвращают на стадию карбонизации; а пары воды со стадии сушки карбоната магния конденсируют и направляют на первую стадию выщелачивания.

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 1992 |

|

RU2097322C1 |

| Способ получения оксида магния | 1990 |

|

SU1770278A1 |

| Способ переработки магнезиальной руды | 1978 |

|

SU859299A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ СЕРПЕНТИНИТА | 1990 |

|

RU2011638C1 |

| БЫСТРОРАСТВОРИМАЯ РАСФАСОВАННАЯ В ГАЗО- И ВЛАГОНЕПРОНИЦАЕМЫЕ ПАКЕТИКИ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ АЛКОГОЛЬНОГО НАПИТКА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2156793C2 |

| ПРИБОР ДЛЯ АВТОМАТИЧЕСКОГО ВЫЯВЛЕНИЯ ДЕФЕКТОВ НА ДВИЖУЩЕЙСЯ ПОВЕРХНОСТИ | 0 |

|

SU384003A1 |

Авторы

Даты

2006-10-20—Публикация

2005-07-20—Подача