Изобретение относится к области огнеупорных материалов и может быть использовано при производстве углеродсодержащих безобжиговых огнеупорных материалов и изделий, преимущественно доломитопериклазового состава.

Известен способ получения углеродистого связующего, заключающегося в составлении смеси каменноугольного пека и масел до получения коксового остатка более 45% ((1) Стрелов К.К. и др. "Технология огнеупоров", М., 1988, с.403-404).

Недостатками способа являются:

- сложность его аппаратурного оформления, заключающаяся в необходимости использования мешалок, работающих при высоких температурах;

- токсичность вследствие высокого содержания в пеке ароматических углеводородов (бензопирен, возгоны пека).

В качестве наиболее близкого к предлагаемому способу принят способ получения углеродистого связующего, включающий термический крекинг нефтяных остатков при температуре 390-450°С в реакторе при давлении 0,15-0.16 МПа ((2) Сюняев З.И. "Производство, облпгораживание и применение нефтяного кокса. М.: 1973, с.74-78).

Недостатками способа являются:

- низкий выход связующего, составляющий 60% от массы крекинг-остатков;

- сложность аппаратурного оформления процесса, заключающаяся в использовании сосудов, работающих под давлением при высоких температурах.

Для повышения коксового остатка необходимо осуществить перевод легких фракций в более тяжелые. По прототипу этот процесс осуществляется термоконденсацией, которая не решает вопроса полностью, лишь частично.

Процессы, протекающие по способу, дают высокий выход легких фракций, а соответственно низкий выход связующего. Как показывают расчеты, энергия связи атома углерода с водородом составляет 85000 ккал/кг·моль. Для расщепления такой связи при температуре 500°С необходимо поднять давление в реакторе до 4,5 Мпа.

Известно устройство для получения связующих, представляющее емкость с обогревателем ((3) Касаткин А.Г. "Основные процессы и аппараты и химическая технология". М.: Химия, 1973, с.322).

Недостатками известного устройства являются:

- сложное аппаратурное оформление, емкость работает под давлением;

- требуются специальные марки стали для изготовления сложного оборудования и его обслуживания.

Задачей, на решение которой направлено изобретение, является упрощение аппаратурного оформления процесса, увеличение общего выхода связующего.

Поставленная задача достигается за счет того, что предлагается способ получения углеродистого связующего для огнеупоров, который включает нагревание нефтяных остатков, причем нагревание производят под слоем катализатора, в качестве которого используются порошки гидрогенизаторов. Дополнительной отличительной способностью способа является то, что в качестве катализатора используется порошок окиси хрома крупностью менее 0,5 мм, при этом толщина слоя катализатора составляет 4-10 мм.

Благодаря такой организации процесса возгоны легких фракций, образующиеся при нагревании, достигая катализатор, отщепляют водород и превращаются в тяжелые с большим коксовым остатком.

Под воздействием катализатора - дигидратанта процессы расщепления происходят при атмосферном давлении. Если подвергнуть нагреванию непредельные углеводороды с общей формулой СnН2n, то теоретически при полном отщеплении водорода выход коксового остатка должен составить 85%.

Для осуществления предлагаемого способа используют устройство, включающее емкость с обогревателем, при этом в верхней части емкость перекрыта сеткой, которая по контуру зажата цилиндрической обечайкой в ее средней части, сверху сетки засыпан слой катализатора, а нижняя часть обечайки входит в гидравлический затвор на емкости, заполненный катализатором.

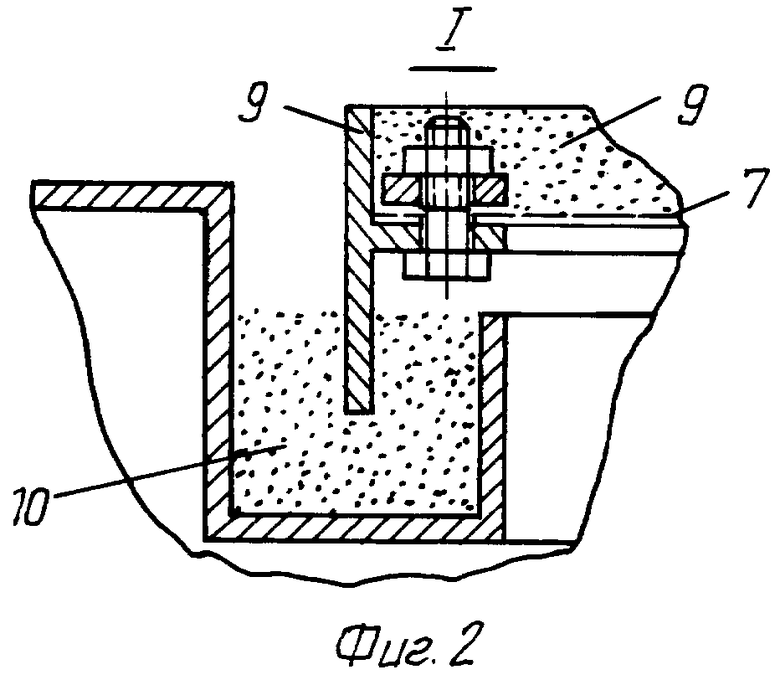

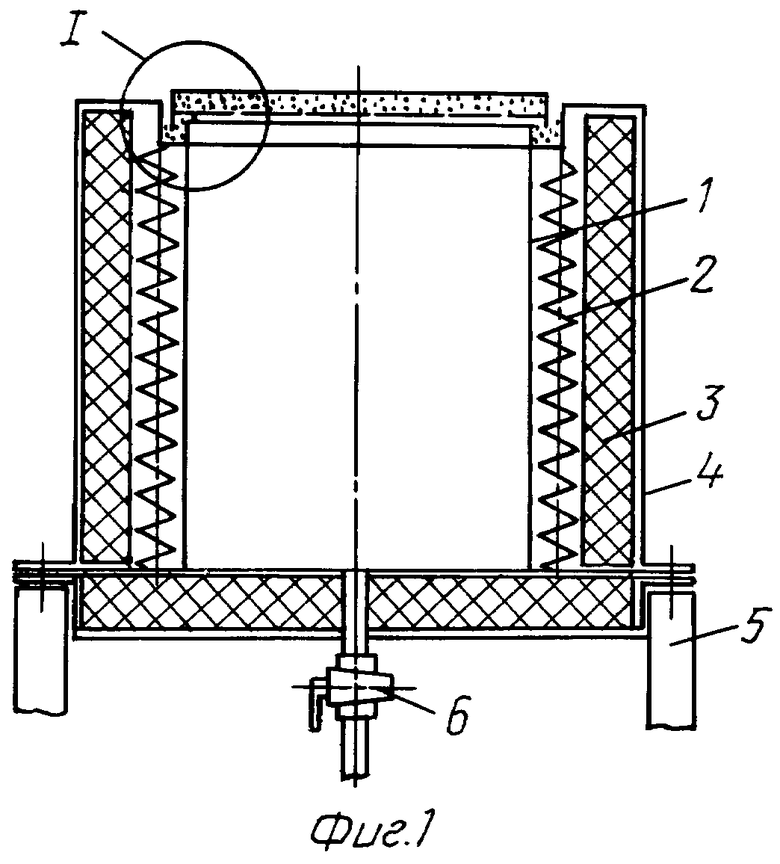

Предлагаемое устройство поясняется чертежами, где на фиг.1 изображен продольный разрез; на фиг.2 - узел I на фиг.1.

Устройство представляет собой цилиндрическую емкость 1, стенки которой оснащены электрообогревателем 2. С наружной стороны емкость защищена футеровкой 3, а ее кожух 4 опирается на раму 5. В донную часть емкости 1 врезана разгрузочная труба с пробковым краном 6. В верхней части емкость 1 перекрыта сеткой 7, которая по контуру зажата цилиндрической обечайкой 8 в ее средней части. Сверху сетки 7 засыпан слой катализатора 9, а нижняя часть обечайки 8 входит в гидравлический затвор 10 на емкости 1, засыпанный катализатором.

Способ осуществляют в следующей последовательности. Нефтяные остатки в виде гудрона, битума и др. материалов загружают на дно емкости 1. В гидравлический затвор 10 засыпают катализатор и сверху емкости 1 устанавливают обечайку 8 с сеткой 7. Установка обечайки 8 производится таким образом, чтобы ее нижняя часть входила в гидравлический затвор 10. Далее на сетку засыпают дегидротант в виде порошка и производят нагрев нефтяных остатков. Слой дегидротанта должен быть достаточно тонким, чтобы газы, образующиеся в результате осуществления процесса при нагреве, могли фильтроваться через него, не вызывая высокого избыточного давления в емкости 1. При толстом слое газы прорывают слой в слабом месте и в виде возгонов легких фракций выходят в атмосферу. С другой стороны, слой должен быть достаточно толстым, чтобы избежать диффузии кислорода воздуха внутрь емкости и вызвать воспламенение возгонов.

При этом дегидротант должен быть достаточно сыпучим и иметь хорошую удельную поверхность. Из известных дегидротантов наилучшей катализирующей способностью обладает окись хрома. При использовании в качестве катализатора порошка окиси хрома его крупность должна быть не более 0,5 мм, а толщина слоя в пределах 4-10 мм.

Конкретный пример

В металлический контейнер диаметром 800 мм загружают 40 кг битума марки БН 70/30 по ГОСТ 6617-78 с температурой размягчения 70-80°С. Сверху контейнера устанавливают обечайку с сеткой, имеющей ячейку 0,1 мм. В гидравлический затвор и на сетку засыпают порошок окиси хрома марки ОХМ-1 по ГОСТ-2912-79, имеющий крупность не более 0,1 мм. Толщина слоя порошка на сетке в пределах 6-8 мм.

Контейнер устанавливают в колпаковую печь и нагревают до температуры 490-500°С. По достижении указанной температуры делают изотермическую выдержку в течение 1 часа и далее контейнер вместе с печью охлаждают до 400°С. Затем колпак печи снимают и охлаждают контейнер в атмосфере воздуха до 200°С.

По достижению указанной температуры связующее сливают и после охлаждения до температуры окружающего воздуха подвергают испытаниям. По результатам испытаний получают связующее с коксовым остатком 52%, температурой размягчения 92°С. Общий выход связующего составляет 32 кг или 80% от начального веса.

При толщине слоя окиси хрома более 10 мм происходит местный прорыв слоя с выходом через него возгонов легких фракций углеводородов и их возгоранием в атмосфере печи.

При использовании окиси хрома крупностью более 0,5 мм происходит фильтрация возгонов между зернами и их возгорание в атмосфере печи.

Таким образом, предлагаемый способ производства углеродистого связующего для огнеупоров и устройство для его осуществления позволяют повысить выход годного материала и упростить аппаратурное оформление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

| Способ получения алюминия и устройство для его осуществления | 1982 |

|

SU1253433A3 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2096382C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2155730C2 |

Изобретение относится к области огнеупорных материалов и может быть использовано при производстве углеродсодержащих безобжиговых огнеупорных материалов и изделий, преимущественно доломитопериклазового состава. Изобретение включает способ получения углеродистого связующего для огнеупоров, включающий нагревание нефтяных остатков, причем нагревание производят под слоем катализатора, в качестве которого используют порошки дегидрогенизаторов. Так, в качестве катализатора используют порошок окиси хрома крупностью менее 0,5 мм, при этом толщина слоя составляет 4-10 мм. Предложено также устройство для получения углеродистого связующего, которое включает в себя емкость с электронагревателем, в верхней части она перекрыта сеткой, которая по контуру зажата цилиндрической обечайкой в ее средней части, при этом сверху сетки засыпан слой катализатора, а нижняя часть обечайки входит в гидравлический затвор на емкости, заполненной катализатором. Изобретение упрощает аппаратурное оформление процесса и способствует увеличению выхода связующего. 2 н. и 1 з.п. ф-лы. 2 ил.

| СЮНЯЕВ З.И | |||

| Производство, облагораживание и применение нефтяного кокса | |||

| - М.: Химия, 1973, с.74-78 | |||

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты и химическая технология | |||

| - М.: Химия, 1973, с.322 | |||

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2201954C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| Реактор для получения нефтяного кокса | 1990 |

|

SU1791444A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| ВЕТРОКОЛЕСО | 1991 |

|

RU2024782C1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

2004-10-27—Публикация

2002-12-15—Подача