Изобретение относится к производству огнеупоров и может быть использовано при изготовлении изделий для разливки металла, в частности плит шиберных затворов.

Плиты, как конструкционный элемент шиберных затворов, должны характеризоваться высокой стойкостью к коррозии металлами и шлаками, прочностью и термостойкостью.

Таким комплексом свойств обладают оксидоуглеродистые плиты.

Большое распространение получили корундоуглеродистые плиты, однако в случаях обработки стали CaSi или при высоком содержании в ней Mn и кислорода целесообразно использовать периклазоуглеродистые плиты. В России промышленное изготовление периклазоуглеродистых плит отсутствует.

Как правило, при изготовлении оксидоуглеродистых материалов используют различные фазообразующие добавки и пропитку углеродсодержащими соединениями, позволяющими снизить открытую пористость.

Известно, что в шиберных затворах используют плиты, состоящие из углерода и магнезита (патент США N 5007615, B 22 D 41/08, 1991).

Повышение механической прочности и снижение пористости в периклазоуглеродистых плитах может быть достигнуто введением в шихту нитевидных волокон алюминия и пропиткой пеком или смолой обожженных изделий (заявка Японии N 60-200866, C 04 B 35/76, B 22 D 11/10, 1984). Но использование нитевидных волокон резко повысит стоимость продукции и, кроме того, промышленное изготовление таких волокон в России отсутствует.

Процесс пропитки изделий смолой или пеком для снижения пористости неблагоприятен с экологической стороны, кроме того, дополнительный технологический передел усложняет и удорожает технологию изготовления изделий.

Для образования сиалонов в периклазоуглеродистом огнеупоре в исходную шихту вводят кремний и алюминий, а обжиг осуществляют в среде азота при температуре 1600oC (заявка ФРГ 4109375, C 04 B 35/68, 1991).

Однако для формирования сиалонов. во-первых, необходима точнейшая дозировка исходных компонентов и, во-вторых, обжиг проводят в азотных печах с постоянно контролируемой газовой средой. В огнеупорной и керамической промышленности дозаторы и печи, необходимые для получения сиалонов, отсутствуют. Кроме того, эксплуатационные показатели изделий на основе сиалонов не лучше огнеупоров, содержащих нитриды и карбиды.

В известных решениях обжиг проводят или в азоте, или в коксовой засыпке. Специфика российских огнеупорных заводов определяет необходимость разработки технологии изготовления огнеупоров обжигом как в среде азота, так и в коксовой засыпке.

Кроме того, снижение пористости обычно достигается за счет небезопасной пропитки углеродсодержащими веществами.

Однако при эксплуатации плит большое значение имеет не только пористость, но в большей степени, размер пор. Известно, что огнеупор, имеющий размер по менее 3,5 мкм, не пропитывается металлами и шлаками и меньше подвергается коррозии.

Наиболее близким является огнеупор на основе MgO-C для плоских скользящих затворов, включающий (вес.%): графит 2-8, порошок алюминия 3-8, порошок кремния 1-5, углерод и гранулы оксида магния - остальное. Исходные материалы смешивают со связующим, выделяющим при разложении углерод, формуют и обжигают в восстановительной среде при температуре 1200-1400oC. После обжига изделия пропитывают смолой. Огнеупор, полученный по данному способу, характеризуется следующими свойствами:

Пористость до пропитки - 13%

Пористость после пропитки - 3-6%

Предел прочности при изгибе (20oC) - 17 МПа

(патент США N 5250479, C 04 B 35/04, C 04 B 35/52, 1992).

К недостаткам прототипа можно отнести следующее:

- возможно только совместное использование порошков алюминия и кремния;

- использование связующего, выделяющего углерод, то есть органической смолы, экологически неблагоприятно и требует специальных аспирационных систем и печей дожига отходящих газов, что усложняет и удорожает технологический процесс;

- в процессе обжига в огнеупоре образуются вторичные фазы (шпинель и карбиды) в оптимальном количестве. Отсутствие мелкопористой структуры требует обязательной пропитки смолой. Кроме того, образующийся карбид алюминия

- нестабилен и использование этих плит без пропитки - невозможно;

- данный способ предполагает получение материала только в восстановительной среде (коксовая засыпка).

Задачей данного изобретения является создание экологически безопасной технологии, позволяющей изготавливать периклазоуглеродистые огнеупоры, в частности плиты для шиберных затворов, обеспечивающих многократную разливку металла, обжигом как в восстановительной, так и в азотсодержащей среде.

Поставленная задача решается за счет следующей последовательности операций: сначала приготавливают смесь совместного помола оксида магния и порошка алюминия и/или кремния в соотношении 95:5 - 70-30, затем готовят массу состава, мас.%:

Оксид магния фр. 2-0,5 мм - 30 - 50

Оксид магния фр. 0,5 - 0 мм - 15 - 25

Графит - 3 - 8

Смесь совместного помола оксида магния и порошка алюминия и/или кремния - 30 - 40

Временное связующее, сверх 100% - 2 - 5

следующим образом: в смеситель засыпают оксид магния фр. 2 - 0,5 мм, увлажняют половиной временного связующего, перемешивают, засыпают графит и оксид магния фр. 0,5 - 0 мм, перемешивают, затем добавляют оставшееся связующее, перемешивают, засыпают приготовленную ранее смесь совместного помола оксида магния и порошка алюминия и/или кремния, перемешивают, отформованные изделия сушат до остаточной влажности не более 0,5% и обжигают при температуре не ниже 1400oC в реакционной среде не менее 4 ч, при этом скорость подъема температуры в интервале 900-1400oC составляет не менее 20oC/ч с не менее чем одной выдержкой в течение не менее 0,5 ч.

В результате получают мелкопористый материал с периклазоуглеродистой матрицей, скрепленной в случае использования:

- кремния - карбидом и нитридом кремния и форстеритом;

- алюминия - нитридом и вторичным оксидом алюминия и шпинелью;

- смеси кремния и алюминия - сочетанием вышеуказанных соединений.

Вторичные фазы, образующиеся в процессе обжига в газовой среде, конденсируются в поровом пространстве материала, и их количество достаточно для снижения пористости и образования мелкопористой структуры без пропитки.

Обжиг изделий может быть осуществлен как в восстановительной (кокс), так и в азотной среде, причем физико-технические свойства изделий практически не зависят от среды обжига.

Как правило, периклазовые изделия спекают при температуре не менее 1800oC. Использование заявляемого состава массы и способа ее приготовления позволило снизить минимальную температуру обжига до 1400oC.

Именно совокупность признаков, указанных в формуле изобретения: состав массы, ее приготовление, режимы и среда обжига сформованных изделий позволяет получить огнеупоры с необходимыми физико-техническими свойствами и оптимальной поровой структурой.

Пример (см. таблицу, пример N 17).

Для приготовления смеси совместного помола оксид магния фр. 0,5-0 мм и кремний фр. 3-0 мм загружали в вибромельницу в соотношении 90:10 и мололи 1 ч. Остаток на сетке N 0,0063 после помола 0,1%.

Для приготовления смеси совместного помола оксида магния и порошка алюминия и/или кремния фракционный состав компонентов может быть любым, при этом изменяется время помола: конечный продукт должен иметь остаток на сетке N 0,0063 не более 0,1%.

Массу готовили в смесителе с Z-образными лопастями.

Состав шихты, мас.%:

Оксид магния фр. 2-0,5 мм - 40

Оксид магния фр. 0,5 - 0 мм - 20

Графит - 5

Смесь совместного помола - 35

В качестве временного связующего использовали технический лигносульфонат плотностью 1,24 г/см3.

В смеситель засыпали оксид магния фр. 2-0,5 мм, увлажняли 1/2 частью лигносульфоната, перемешивали 2 мин., затем засыпали графит и оксид магния фр. 0,5-0 мм и перемешивали 3 мин. Затем в смеситель добавляли оставшуюся половину связующего, перемешивали 2 мин, после чего засыпали смесь совместного помола и продолжали перемешивание 8 мин.

Смешивание осуществляли в смесителе с Z-образными лопастями. Возможно приготовление массы на другом оборудовании, при этом время смешения индивидуально для каждого смесительного агрегата.

Количество связующего - 5 мас.%, влажность массы - 2,5%.

Количество связки зависит от условий формования (типа пресса). При формовании на гидравлическом прессе количество связки составит 2 мас.%.

Плиты размером 247х126х20,5 мм формовали на фрикционном прессе до получения кажущейся плотности сырца 2,9-3,0 г/см3.

Сушку проводили при температуре 50oC в течение 2 суток, затем при 110oC в течение 4 суток до остаточной влажности 0,5%. Сушку проводили в промышленных туннельных сушилах по принятому на заводе режиму.

Остаточная влажность во всех примерах не превышает 0,5%.

Обжиг изделий осуществляли в промышленной печи. Условия обжига: максимальная температура в печи 1500oC, 6 прогонок в сутки (выдержки при температурах 900o, 1000, 1200 и 1400oC по 4 ч, изменение температуры - 30oC). Плиты загружали в муфеля, засыпали коксовой засыпкой и закрывали крышками.

Физико-технические показатели шиберных плит:

Пористость открытия - 10,5%

Плотность - 2,97 г/см3

Предел прочности при изгибе (20oC) - 17,5 Н/мм2

Преобладающий размер пор (95%) - Не менее 3 мкм

Методики определения физико-технических показателей соответствуют ГОСТам.

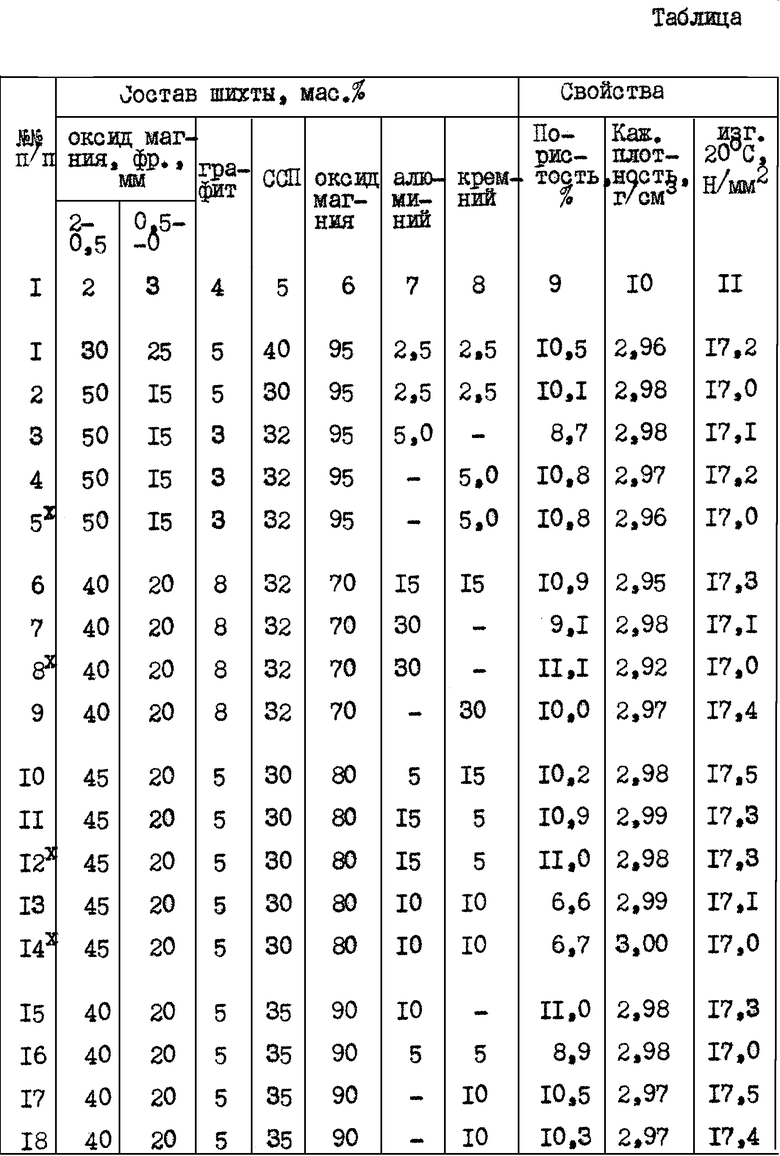

Составы шихт и физико-технические свойства образцов представлены в таблице.

Приготовление масс, формование, сушку всех образцов осуществляли аналогично описанному примеру N 17, аналогичен и режим обжига в примерах, не помеченных звездочками.

Как видно из таблицы, пористость периклазоуглеродистых огнеупоров, изготовленных заявляемым способом, ниже, чем у прототипа, без использования пропитки приближается к пористости после пропитки. Структура материала мелкопористая, и размер пор не превышает 3 мкм.

Плиты, изготовленные по описанному примеру, прошли испытания на АО "Северсталь" и показали стойкость, в 2 раза большую, чем серийные плиты.

Разница в структуре материала, обожженного в коксовой засыпке и азоте, отсутствует: количество пор размером менее 3 мкм в обоих случаях превышает 95%.

Предложенным способом можно изготавливать плиты для шиберных затворов по эксплуатационным характеристикам, не уступающим зарубежным плитам без использования пропитки и органических связующих, что делает заявляемую технологию экологически безопасной и конкурентоспособной с экономической и технологической точки зрения.

Возможность обжига огнеупоров как в восстановительной, так и в азотной среде позволяет использовать заявляемый способ в различных производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1998 |

|

RU2155731C2 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

| ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2279948C2 |

Изобретение может быть использовано для изготовления изделий для разливки металла, в частности плит шиберных затворов, обеспечивающих многократную разливку металла экологически безопасным способом. Способ включает приготовление смеси совместного помола оксида магния и порошка алюминия и/или кремния в соотношении 95: 5 - 70:30. Затем готовят массы состава, мас.%: 30-50 оксида магния фр. 2-0,5 мм, 15-25 оксида магния фр. 0,5-0 мм, 3-8 графита, 30-40 смеси совместного помола оксида магния и порошка алюминия и/или кремния и сверх 100% - 2-5 временного связующего. Компоненты загружают в смеситель в следующей последовательности: оксид магния фр. 2-0,5 мм, половину временного связующего, графит и оксид магния фр. 0,5-0 мм, оставшееся связующее, смесь совместного помола оксида магния и порошка алюминия и/или кремния. Отформованные изделия сушат до остаточной влажности не более 0,5%, обжигают при температуре не ниже 1400°С в реакционноспособной среде не менее 4 ч. Скорость подъема температуры в интервале 900-1400°С составляет не менее 20oС/ч с не менее чем одной выдержкой в течение не менее 0,5 ч. Технический результат изобретения - снижение минимальной температуры обжига до 1400°С, и получение огнеупоров с оптимальной поровой структурой. 1 табл.

Способ изготовления огнеупоров для разливки металла, преимущественно плит для шиберных затворов, путем приготовления массы, содержащей оксид магния, графит, металлический порошок и связующее, формования изделия, его сушки и обжига, отличающийся тем, что в массу, в которой металлический порошок и часть оксида магния представлены в виде смеси совместного помола в соотношении 95: 5 - 70: 30, а металлический порошок - порошком алюминия и/или кремния при соотношении компонентов, мас.%:

Оксид магния фр. 2,0 - 0,5 мм - 30 - 50

Оксид магния фр. 0,5 - 0 мм - 15 - 25

Смесь совместного помола оксида магния и порошка алюминия и/или кремния в соотношении 95:5 - 70:30 - 30 - 40

Графит - 3 - 8

Временное связующее, сверх 100% - 2 - 5

готовят следующим образом: в смеситель засыпают оксид магния фр. 2 - 0,5 мм, увлажняют половиной временного связующего, перемешивают, засыпают графит и оксид магния фр. 0,5 - 0 мм, перемешивают, затем добавляют оставшееся связующее, перемешивают, засыпают приготовленную ранее смесь совместного помола оксида магния и порошка алюминия и/или кремния, перемешивают, отформованные изделия сушат до остаточной влажности не более 0,5% и обжигают при температуре не ниже 1400oC в реакционноспособной среде не менее 4 ч, при этом скорость подъема температуры в интервале 900 - 1400oC составляет не менее 20oC/ч с не менее чем одной выдержкой в течение не менее 0,5 ч.

| US 5250479 А, 05.10.1993 | |||

| Масса для изготовления периклазоуглеродистых огнеупоров | 1986 |

|

SU1318578A1 |

| Способ изготовления периклазоуглеродистых огнеупоров | 1987 |

|

SU1574576A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| US 5369066 А1, 29.11.1994 | |||

| СПОСОБ ЗАМЕНЫ КАНАТА ГРУЗОПОДЪЁМНОГО КРАНА | 2015 |

|

RU2598704C1 |

| Способ газовой сульфинизации чугунных, стальных и железокерамических деталей | 1954 |

|

SU116194A1 |

Авторы

Даты

2000-09-10—Публикация

1998-08-24—Подача