Группа устройств относится к металлургической промышленности, а именно к аппаратам для рафинирования расплавленных металлов и их сплавов, например алюминия, магния, а также таких щелочных и щелочноземельных металлов, как бериллий, кальций, калий, натрий, литий и других, предназначенных для использования в производстве одного из указанных металлов, например первичного алюминия, а также подвергаемого вторичной или частичной вторичной переработке этого металла и его сплавов.

Расплавленный металл, например алюминий, получаемый из большинства таких традиционных источников, как первичный металл, лом и подвергаемые переплаву слитки, как правило, необходимо подвергнуть очистке перед разливкой в слитки, листы или прутки. Это можно осуществить путем продувки инертного газа, например азота или аргона, через алюминий в расплавленном состоянии. При некоторых вариантах конструктивного исполнения добавляется газообразный галоген, обычно хлор, или же газообразный галоген для подобных целей очищения может использоваться один. Этот тип обработки может привести к удалению растворенного водорода, таких щелочных металлов, как натрий, калий и литий, таких щелочноземельных металлов, как кальций, а также таких небольших частиц твердых тел, как оксид алюминия и других неметаллических включений. Эффективность данного объема газа при такой обработке увеличивается за счет уменьшения размера пузырьков газа в расплавленном алюминии, что тем самым увеличивает общую площадь поверхности раздела газ - металл. Эффективность газовых пузырьков увеличивается также за счет диспергирования указанных газовых пузырьков по объему обрабатываемого расплавленного алюминия.

Одним из очень эффективных способов одновременного получения очень маленьких пузырьков и их диспергирования является использование вращающегося сопла, располагающегося в объеме расплавленного алюминия. Для этой цели имеются серийные системы. Скорость рафинирования подобной системы вращающегося сопла можно увеличить за счет увеличения расхода используемого в ней технологического газа. Обычно также для продолжения требуемой выработки небольших пузырьков и диспергирования указанных небольших пузырьков в расплавленном алюминии в зоне рафинирования системы необходимо увеличивать скорость вращения сопла. Подобное возрастание расхода газа и скорости вращения сопла обычно сопровождается повышенным вихреобразованием и турбулентностью на поверхности расплавленного алюминия. Однако максимальная скорость рафинирования данной системы рафинирования ограничивается максимальным допустимым вихреобразованием и турбулентностью на поверхности или возникающей неровностью поверхности.

В своей основе упомянутый процесс включает диспергирование продуваемого газа в форме чрезвычайно небольших пузырьков газа в объеме расплава. Водород удаляется из расплава путем десорбции в пузырьки газа, тогда как другие неметаллические загрязнения поднимаются в слой дросса за счет флотации. Передача водорода из расплава внутрь пузырьков инертного газа осуществляется за счет разности парциальных давлений. Водород имеет высокий коэффициент диффузии в алюминиевые расплавы, а реакция переноса в основном управляется поверхностью раздела. Чем больше поверхность раздела, тем меньше время, необходимое для достижения заданной степени дегазации. Кроме того, чем больше поверхность раздела, тем выше вероятность встречи и захвата включения пузырьком. Таким образом, чем больше площадь поверхности, тем больше эффективность рафинирования.

Диспергирование продуваемого газа сопровождается использованием вращающихся устройств распределения газа, которые создают в расплаве высокую степень турбулентности. Турбулентность приводит к тому, что наибольшие неметаллические частицы агломерируют в большие агрегаты частиц, которые флотируются к поверхности расплава пузырьками газа. Турбулентность вызывает столкновение и рост небольших пузырьков газа. Эта турбулентность в металле также гарантирует тщательное перемешивание продуваемого газа с расплавом и сохраняет внутреннюю часть сосуда свободной от нарастания отложений и окислов. Неметаллические примеси, флотируемые из металла, удаляются из системы с дроссом, тогда как водород, десорбированный из металла, покидает систему вместе с израсходованным газом продувки.

Вращающееся устройство распределения газа содержит вал и ротор с лопастями (соединенный муфтой с валом) и статор с лопастями, которые взаимодействуют друг с другом и обеспечивают требуемую картину распределения пузырьков в расплаве. Данное устройство во время своей работы создает такое распределение течения в металле в окрестности самого устройства, при котором образующиеся пузырьки газа переносятся вдоль результирующего вектора потока, направленного по радиусу наружу и имеющего направленную вниз относительно оси устройства вдувания компоненту. Подобная картина течения обладает рядом достоинств. Во-первых, в объеме расплава создается фактически вертикальное перемешивание, в результате чего направленный вниз вдоль устройства поток в сочетании с вращающимися лопастями вызывает дробление газа на мелкие дискретные газовые пузырьки. Во-вторых, быстрое транспортирование газовых пузырьков от точки их введения в расплав предотвращает их слияние в зоне, где концентрация газовых пузырьков является наибольшей. В-третьих, время нахождения хорошо диспергированных газовых пузырьков в расплаве оказывается увеличенным, поскольку газовые пузырьки не поднимаются сразу же к поверхности после образования под действием силы тяжести.

Известный аппарат представляет собой сосуд, который снабжен входным отверстием для алюминия, выпускным отверстием для расплавленного металла и, по крайней мере, одним вращающимся устройством для распределения газа, располагающимся в сосуде. Существует множество различных вариантов устройства распределения газа, которые представляют собой вращающийся вал, соединенный на верхнем конце с приводом и на нижнем конце - со снабженным лопатками круглым ротором. Таким образом, ротор монтируется для вращения и вращается вплотную к статору. Между ротором и статором предусмотрено небольшое пространство. Предусмотрен канал для подвода газа для рафинирования к ротору. Газ для рафинирования подается в объем расплавленного алюминия за счет небольшого зазора между ротором и статором. Газ для рафинирования подается в верхнюю часть канала под достаточным давлением, обеспечивающим впрыск в сосуд (см., например, описание к патенту США 5234202, опубликованное 10.08.1993).

Избыточная турбулентность поверхности является нежелательной в системе рафинирования по нескольким причинам. Увеличенная площадь поверхности металла, которая при этом создается, приводит к более высоким скоростям реакции с любым химически активным газом, который может присутствовать. Например, кислород воздуха будет вступать в реакцию, образуя пленки окислов алюминия, а водяные пары из воздуха будут вступать в реакцию, образуя водород в металле и пленках окислов. Кроме того, когда твердые частицы выносятся к поверхности расплавленного металла пузырьками газа для рафинирования, турбулентность поверхности может вмешаться в процесс их желаемого отделения от указанных пузырьков и включения в плавающий слой дросса, образующегося над объемом расплавленного алюминия. Избыточная турбулентность может также вызвать повторное диспергирование плавающего дросса в расплавленном алюминии.

Помимо поверхностной турбулентности внутри реакционного сосуда также является нежелательным образование вихрей на поверхности и под поверхностью. Наличие вихреобразования, особенно вдоль центральной вертикальной оси, приводит к захвату и засасыванию дросса и частиц шлака назад в расплав, что тем самым приводит к внутреннему увеличению нагрузки на аппарат для рафинирования. Эта проблема является острой, особенно для “встроенных в линию” систем обработки с высокими значениями расхода металла, которые обеспечивают номинальное время пребывания металла внутри реакционного сосуда менее пяти минут. Хотя количественное воздействие избыточного вихреобразования на поверхности и турбулентности измерить трудно, хорошо известно и является общепризнанным, что сильное вихреобразование и поверхностная турбулентность являются нежелательными, а те, кто имеет опыт в данной области, стремятся ограничить вихреобразование и турбулентность на поверхности.

Одним из результатов увеличения скорости вращения ротора в объеме расплавленного металла и/или увеличения расхода газа в аппаратах для рафинирования предшествующих конструкций является образование довольно хорошо очерченного и, как правило, тороидального течения только части расплавленного алюминия внутри всей массы расплавленного алюминия, что оставляет значительную часть массы расплавленного алюминия не перемешанной и, по существу, не обработанной. Образование тороидального течения описывается в патенте США 3743263, 03.07.1973. Образование тороидального течения в предшествующих вариантах конструкции всегда имеет тенденцию приводить к направленному вниз потоку алюминия, а следовательно, к появлению шлака или дросса в непосредственной близости от статора. Таким образом, данный аппарат, по крайней мере, в небольшой степени является наносящим вред своей работе с той точки зрения, что в действительности в расплавленный алюминий могут вводиться или повторно вводиться примеси. Совместное действие вихреобразования и тороидального течения обеспечивает в устройствах предшествующей конструкции лишь ограниченную эффективность рафинирования. Единственным имеющимся средством для уменьшения вихреобразования и снижения отрицательного воздействия тороидального течения во всех устройствах предшествующих конструкций является снижение скорости вращения ротора. Однако при более низких скоростях ротора фрагментация струи газа на мелкие пузырьки не является оптимальной и поэтому становится недостижимым диспергирование мелких пузырьков с большой площадью поверхности.

Из изложенного выше и из изучения предшествующих конструкций становится очевидной сохраняющаяся необходимость в усовершенствованном аппарате для рафинирования расплавленного алюминия, который максимизирует очищающее воздействие газа и предотвращает введение или повторное введение загрязнений из слоя шлака или дросса, который образуется в верхней части.

Задачей данного изобретения является разработка устройства для дегазации и разлива расплавленного металла, который максимизирует эффективность рафинирования путем впрыска газа и устраняет внесение загрязнений из дросса или шлака в объем расплава металла как для устройств “порционного типа”, так и для “встроенных в линию устройств непрерывного типа”.

Указанное достигнуто с помощью следующих средств.

Согласно первому варианту устройство для дегазации и рафинирования расплава металлов содержит емкость с днищем и боковыми стенками, имеющими входное и выходное отверстия для прохождения расплава металла и, по меньшей мере, одно, размещенное в указанной емкости, средство распределения в расплаве потока газа. Это средство состоит из вала, соединенного верхним концом с приводом, а нижним концом - с ротором. Кроме того, устройство включает статор и канал для подвода газа к ротору, образованный между внутренней поверхностью установленных на валу цилиндрической втулки и конического статора и выполненных на поверхности вала канавок. Общая длина указанных канавок больше длины вала примерно в пять раз, что обеспечивает разогрев потока газа до температуры, близкой или соответствующей температуре расплава. Емкость в поперечном сечении имеет форму многоугольника, например шестиугольника. Вал установлен асимметрично относительно противоположных боковых стенок с входным и выходным отверстиями.

По меньшей мере, одна указанная канавка может быть выполнена винтовой, при этом глубина канавки составляет 1-6 мм, а ее ширина 5-10 мм.

Канавки могут быть парными, причем каждая пара канавок расположена на равном расстоянии одна от другой.

Вал установлен ближе к стенке с входным отверстием, а разница между расстояниями от вала до стенок с выходным и входным отверстиями соответственно в верхней части емкости не менее 180 мм.

Канал для подвода газа к ротору выполнен с обеспечением возможности разогрева потока газа до температуры на 25-75°С, преимущественно на 50°С ниже температуры расплава.

Устройство имеет дополнительный статор, свободно установленный на валу с возможностью охвата им втулки. Этот статор имеет меньший удельный вес, чем удельный вес расплава для обеспечения плавания в нем.

По меньшей мере, одна боковая стенка емкости выполнена расходящейся вверх наружу и расположена под углом 95-120° к днищу для обеспечения увеличения объема пузырьков газа без их слияния по мере продвижения указанных пузырьков в расплаве вверх.

Сразу несколько или все стенки могут быть наклонены к днищу под указанным углом, при этом суммарный угол ниже расхождения стенок по отношению к вертикали и составляет примерно 11°.

Согласно второму варианту устройство для дегазации и рафинирования расплава металлов содержит емкость с днищем и боковыми стенками, имеющими входное и выходное отверстия для прохождения расплава металла, и, по меньшей мере, одно, размещенное в указанной емкости средство распределения в расплаве потока газа, состоящее из вала, соединенного верхним концом с приводом, а нижним концом -с ротором, статора и канала для подвода газа к ротору. На валу установлена втулка, и дополнительный статор, выполненный с возможностью охвата им втулки и имеющий меньший удельный вес, чем удельный вес расплава для обеспечения плавания в нем.

Также как по первому варианту устройства канал для подвода газа к ротору образован между внутренней поверхностью установленных на валу втулки и статора и выполненных на поверхности вала канавок, общая длина которых больше длины вала для обеспечения разогрева потока газа до температуры близкой к температуре расплава, например, на 25-75°С ниже ее.

По меньшей мере, одна указанная канавка может быть выполнена винтовой, при этом глубина канавки составляет 1-6 мм, а ее ширина 5-10 мм.

По меньшей мере, одна боковая стенка расположена под углом 95-120° к днищу для обеспечения увеличения объема пузырьков газа без их слияния по мере продвижения указанных пузырьков в расплаве вверх.

Согласно третьему варианту устройство для дегазации и рафинирования расплава металлов содержит емкость с днищем и боковыми стенками, имеющими входное и выходное отверстия для прохождения расплава металла и, по меньшей мере, одно, размещенное в указанной емкости средство распределения в расплаве потока газа, состоящее из вала, соединенного верхним концом с приводом, а нижним концом - с ротором, статора и канала для подвода газа к ротору. Емкость в поперечном сечении имеет форму многоугольника, а, по меньшей мере, одна из ее боковых стенок расположена под тупым углом к днищу для обеспечения увеличения объема пузырьков газа без их слияния по мере продвижения указанных пузырьков в расплаве вверх.

При этом угол наклона, по меньшей мере, одной боковой стенки емкости к днищу составляет 95-120°.

Емкость в поперечном сечении в преимущественном варианте устройства имеет форму шестиугольника, а канал для подвода газа к ротору образован между внутренней поверхностью установленных на валу втулки и статора и выполненных на поверхности вала канавок, общая длина которых больше длины вала для обеспечения разогрева потока газа до температуры близкой к температуре расплава, например на 25-75°С ниже ее.

По меньшей мере, одна указанная канавка, как и в предыдущих вариантах, выполнена винтовой, при этом глубина канавки составляет 1-6 мм, а ее ширина 5-10 мм.

Устройство имеет дополнительный статор, свободно установленный на валу с возможностью охвата им втулки и имеющий меньший удельный вес, чем удельный вес расплава для обеспечения плавания в нем.

Согласно четвертому варианту устройство для дегазации и рафинирования расплава металлов содержит емкость с днищем и боковыми стенками, имеющими входное и выходное отверстия для прохождения расплава металла и, по меньшей мере, одно, размещенное в указанной емкости средство распределения в расплаве потока газа, состоящее из вала, соединенного верхним концом с приводом, а нижним концом - с ротором, статора и канала для подвода газа к ротору. Канал для подвода газа к ротору образован между внутренней поверхностью установленных на валу втулки и статора и выполненных на поверхности вала канавок. Общая длина канавок больше длины вала для обеспечения разогрева потока газа до температуры, близкой к температуре расплава. Емкость в поперечном сечении имеет форму многоугольника, а по меньшей мере одна из ее боковых стенок расположена под тупым углом к днищу для обеспечения увеличения объема пузырьков газа без их слияния по мере продвижения указанных пузырьков в расплаве вверх. Устройство имеет дополнительный статор, свободно установленный на валу с возможностью охвата им втулки и имеющий меньший удельный вес, чем удельный вес расплава для обеспечения плавания в нем.

По меньшей мере, одна указанная канавка выполнена винтовой, при этом глубина канавки составляет 1-6 мм, а ее ширина 5-10 мм.

Емкость в поперечном сечении имеет форму шестиугольника.

По меньшей мере, одна боковая стенка, расположена под углом 95-120° к днищу емкости.

Канал для подвода газа к ротору выполнен с обеспечением возможности разогрева потока газа до температуры на 25-75°С, преимущественно на 50°С ниже температуры расплава.

Вал расположен ближе к стенке с входным отверстием, а разница между расстояниями от вала до стенок с выходным и входным отверстиями соответственно в верхней части емкости не менее 180 мм.

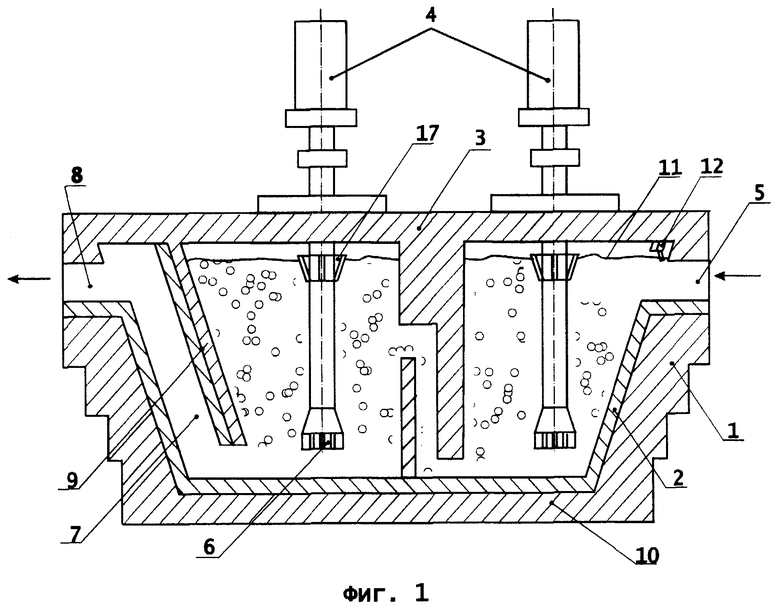

Устройство поясняется чертежами, где на фиг.1 представлено схематическое изображение продольного сечения устройства предпочтительной конструкции с двумя роторами.

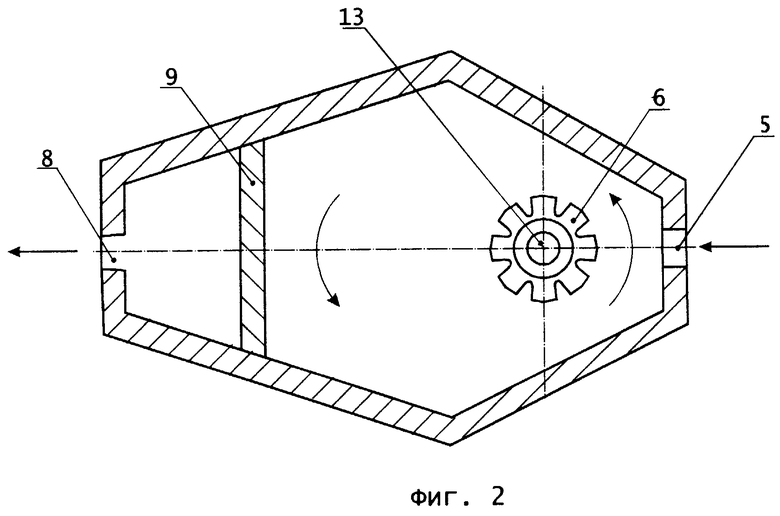

На фиг.2 представлен вид сверху на устройство с одним ротором.

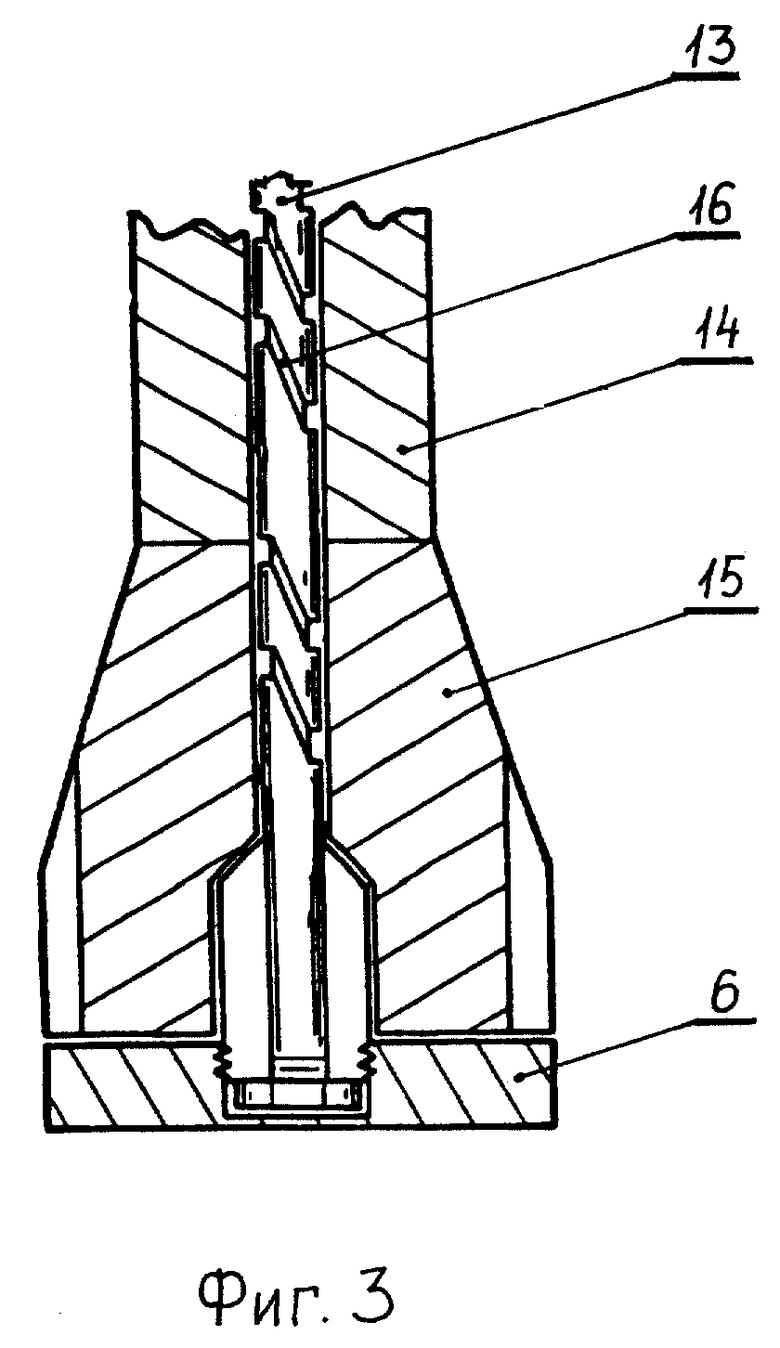

На фиг.3 представлено увеличенное изображение продольного сечения канала подачи газа к ротору.

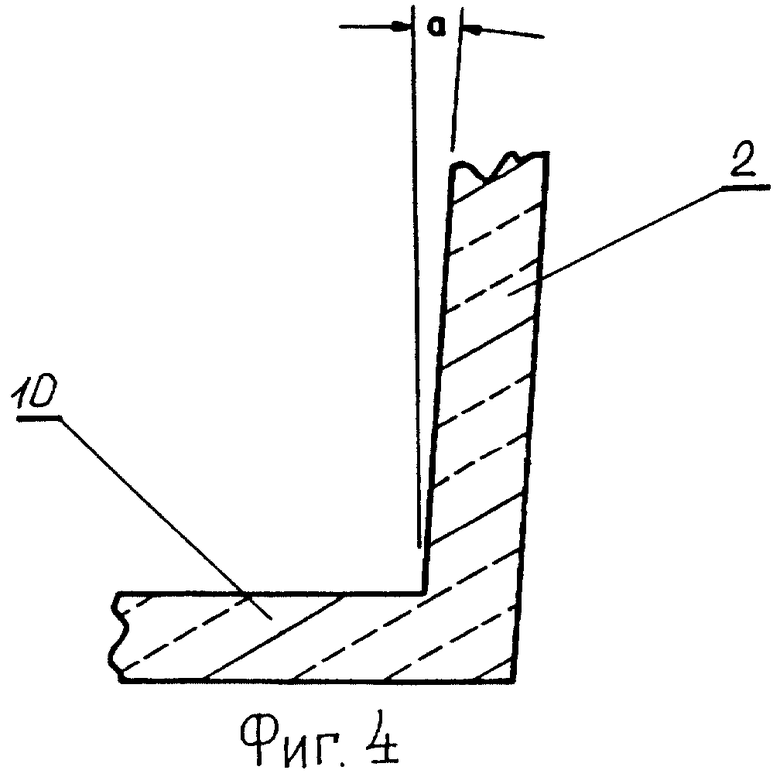

На фиг.4 представлено схематическое изображение днища и одной из стенок емкости.

Устройство включает двухслойную емкость.

Наружная стенка 1 емкости-печи (фиг.1) обычно выполняется из стали, а внутренняя тугоплавкая стенка 2, представляющая изолирующий блок с низкой температуропроводностью, - из плавленно-литой окиси алюминия, невосприимчивой к расплавленному алюминию. Для изготовления внутренней стенки 2 емкости могут использоваться и другие огнеупорные материалы, однако, как правило, в состав типичной плавленно-литой окиси алюминия входит от 60 до 96% Аl2O3, 0,2% Fе2О3 и дополняющие прочие материалы. Тугоплавкая стенка 2 емкости имеет, помимо прочего, низкую теплопроводность и обеспечивает изоляцию, которая минимизирует или устраняет необходимость в подводе дополнительного тепла к алюминию в емкости. Наружная конструкция дополняется крышкой печи или сводом 3 и несущей конструкцией (не показана), на которую опирается устройство распределения газа и электродвигатель 4. Операция рафинирования начинается с подачи расплавленного металла в емкость через впускное отверстие 5, которое может иметь обмуровку из блоков карбида кремния или другого огнеупорного материала.

Расплав алюминия энергично перемешивается и подвергается барботажу газом для рафинирования через вращающееся распределительное устройство для газа. Вращение ротора 6 происходит против часовой стрелки, однако, картина циркуляции, создаваемая в расплаве распределительным устройством, имеет вертикальную компоненту. Как правило, в предшествующих конструкциях образование вихря уменьшалось путем смещения точки симметрии рабочей зоны, как правило, в центр емкости. В попытке минимизировать образование вихря использовались также и перегородки.

Подвергшийся рафинированию металл выходит по трубе 7, схематически изображенной в левой части фиг.1, и подается в выходное отделение 8, которое отделено от основной массы алюминия, находящегося в емкости 2, огнеупорной стенкой 9 из графитовых блоков и/или блоков карбида кремния. Отверстие выходной трубы 7 расположено значительно ниже впускного отверстия 5, т.к. находящийся в нижней части емкости металл после его обработки является наиболее чистым. Днище 10 емкости-печи может иметь обмуровку в виде графитового листа.

Дросс 11, плавающий на металле, захватывается лопастью или блоком 12, действующим одновременно как перегородка и шлакоотделитель, собирается на поверхности расплава вблизи от входного отверстия 5, откуда его можно легко удалить. Использованный продувочный газ покидает систему через отверстие 5. Защита пространства в головной части над расплавом обеспечивается путем введения в печь по впускной трубе или совместно для барботирования такого инертного газа, как аргон.

Тепло подается в печь любым традиционным методом. Обычно в графитовые блоки, которые удерживаются на месте в контакте с расплавленным алюминием и выполняют двойную функцию (обмуровка + нагрев), вставляются хромоникелиевые нагревательные элементы сопротивления.

Свод 3 везде герметично примыкает к остальной части и защищается от нагрева несколькими слоями изоляции. Примером используемой изоляции является алюминиевая фольга с нанесенными волокнистыми силикатами алюминия.

На фиг.1 изображены два электродвигателя 4. Наряду с электродвигателем предусмотрены система управления температурой, трансформатор и другое обычное оборудование, необходимое для привода распределительного устройства и эксплуатации аппарата, все это оборудование подробно описано в предшествующих конструкциях. Герметизация впускных и выпускных каналов, трубопроводов и иного оборудования с целью защиты целостности замкнутой системы также является традиционной и здесь не показана.

Хотя на чертеже показаны два вращающихся распределительных устройства для газа, может быть использовано одно и большее, чем два, их число, при условии пропорционального увеличения размеров аппарата. Показанное газораспределительное устройство или устройство впрыска газа состоит из ротора 6, имеющего лопасти и каналы между ними, при этом ротор вращается с помощью электродвигателя 4 через вал 13, к которому он подсоединен (фиг.2, 3). Вал 13 экранирован от расплава с помощью втулки 14 и полого погруженного в расплав статора 15, на котором закреплена указанная втулка, которая может быть выполнена за одно целое со статором 15, или из соображений экономии, выполняется в виде отдельной детали. Наружная коническая поверхность статора может быть гладкой или иметь лопасти. Конусность статора объясняется необходимостью плавного перехода от ротора 6 к втулке 14. Имеется достаточный зазор между ротором 6 и статором 15, допускающий свободное вращение ротора 6 и обеспечивающий свободное, направленное наружу течение технологического газа.

Внутренняя конструкция устройства такова, что там имеется винтовой канал, образуемый одной или большим числом винтовых канавок 16, отформованных на наружной поверхности вала 13 и которые, как уже упоминалось, могут иметь различный по форме профиль и различную шероховатость поверхности. Ширина канавки 16 составляет 5-10 мм и ее глубина 1-6 мм. Через указанный канал можно ввести газ и подать его в зазор между ротором 6 и статором 15, равный 3,2±0,5 мм. Вал 13, втулка 14 и статор 15 выполнены соосными, а указанный канал размещается вокруг этой оси. Вал 13 и ротор 6 имеют оси, которые являются соосными с осью статора 15 и втулки 14. Предусмотрено, но не показано, любое традиционное устройство для подачи газа к верхнему концу канала под достаточным для впрыскивания в сосуд и расплав давлении. Газ нагревается за счет контакта с поверхностями втулки и винтового канала во время его течения в направлении к ротору, так что температура газа к моменту его впрыска в расплав всего на 25-75°С ниже температуры расплава. Это является одной из важных особенностей данного изобретения, о чем будет сказано ниже.

Типичная емкость может иметь примерно 120-190 см в диаметре и по высоте. Типичные устройства для впрыска газа могут иметь диаметр от примерно 10 до 20 см, как при наличии, так и в отсутствие конусности между ротором и втулкой, типичными скоростями ротора являются 400-600 оборотов в минуту при подаче от 0,056 до 0,14 м3 газа в минуту.

Обратившись вновь к фиг.1, следует отметить, что стенки емкости имеют направленную вверх от днища конусность. Это также является важной особенностью и отличительной чертой настоящего изобретения.

Одним из недостатков предшествующих конструкций подобных устройств было слияние пузырьков газа после их впрыска в расплав алюминия. Слияние газа накладывает серьезные ограничения на скорость рафинирования. Слияние создает множество меньших по числу и больших по размерам пузырьков газа во время подъема последних к поверхности. Большие пузырьки увеличивают турбулентность на поверхности раздела между расплавленным алюминием и слоем дросса, вызывая определенное обратное течение или введение назад в алюминий загрязнений из дросса. Меньшие по размеру пузырьки, прибывающие к верхней части алюминия, минимизируют этот источник загрязнений. И что более важно, по мере слияния пузырьков в более крупные значительно уменьшается площадь поверхности раздела газ - расплавленный металл. Это приводит к весьма существенному снижению скорости реакции рафинирования, поскольку эта реакция происходит только на поверхности раздела газ - расплавленный металл.

Как описывалось ранее, водород удаляется из расплава за счет десорбции газовыми пузырьками, тогда как другие неметаллические загрязнения поднимаются в слой дросса за счет флотации. Перенос водорода из расплава во внутреннюю часть пузырьков инертного газа осуществляется за счет разности парциальных давлений. Водород обладает высоким коэффициентом диффузии в расплавах алюминия и реакция переноса по существу контролируется поверхностью раздела. Чем больше площадь поверхности раздела, тем меньше время, необходимое для достижения заданной степени дегазации. Кроме того, чем больше площадь поверхности раздела, тем выше вероятность у пузырька встретиться с включением и захватить его. Таким образом, чем больше площадь поверхности раздела, тем выше эффективность рафинирования. Более того, вероятность того, что данная область примесей войдет в контакт и прилипнет или прореагирует с газовым пузырьком снижается при уменьшении числа пузырьков и общей поверхности раздела между газом и металлом.

Два средства для снижения и, фактически, устранения подобного слияния газа и возникающих в результате этого проблем, включены в общую концепцию данного изобретения.

Во-первых, как описывалось ранее, газ для рафинирования подвергается предварительному нагреву перед впрыскиванием в расплавленный металл. Хотя могут использоваться и иные конфигурации канавок для нагрева, предпочтительно использовать винтовые пути для потока газа, как это описано в качестве средства предварительного нагрева для технологического газа. В соответствии с данной концепцией, канал течения газа определяется наружной поверхностью вала и внутренней поверхностью втулки и определяет путь течения газа, длина которого выше длины вала. При впрыскивании холодного газа в расплавленный металл он немедленно расширяется примерно так, как это определяется по закону для идеального газа, и при этом образуются более крупные пузырьки. При повышении температуры от комнатной до обычной температуры расплавленного алюминия в 704°С газ расширяется в три раза по сравнению с его исходным объемом при комнатной температуре и том же давлении. Если газ имеет ту же температуру, что и расплав, тогда подобного расширения удается избежать и большую массу газа можно вводить в расплав без загрязнения основного объема или верхней поверхности расплава за счет наличия больших газовых пузырьков.

Во-вторых, стенки емкости или, по крайней мере, их часть расходятся вверх от днища наружу под углом а к вертикали, показанным на фиг.4. Днище изображено на примере конструкции, представленной на фиг.1, как плоское и горизонтальное для более легкой иллюстрации концепции изобретения, однако форма днища не является существенно важной. Существенно важным является наличие суммарного расхождения стенок по вертикали наружу от днища. Концептуально форму емкости можно описать как перевернутую грушу, однако такая форма стенок является не единственно возможной. Хотя любое существенное расхождение стенок приведет к улучшению обработки алюминия, как это было описано, при этом оптимальный угол расхождения стенок от днища составляет примерно 95-120°.

Теоретически этот угол по отношению к вертикали должен составлять примерно 10,5°; однако, считается, что близкие к оптимальным результаты могут быть достигнуты в емкостях, у которых этот угол составляет примерно 7-8°. Термин “суммарный угол направленного вверх расхождения стенок” используется здесь для описания емкости, у которой не все стенки расширяются или отклоняются равным образом от воображаемой вертикальной оси, проходящей через центр емкости, а, по крайней мере, несколько стенок расходятся в достаточной мере для того, чтобы обеспечить увеличенную верхнюю поверхность той же общей величины, что и у емкости того же объема с одной расходящейся или равнорасходящимися стенками, имеющими этот суммарный угол направленного вверх расхождения. Таким образом, прямоугольная емкость, имеющая некоторые расходящиеся стенки, обладающая тем же объемом и отношением площади верхней поверхности к площади днища, что и емкость, имеющая форму перевернутой груши, имеющая угол направленного вверх расхождения в 10°, будет иметь суммарный угол направленного вверх расхождения в 10°.

Суммарный угол направленного вверх расхождения стенок емкости является важным с той точки зрения, что он позволяет пузырькам газа расширяться по мере уменьшения статического давления металла на соответствующие пузырьки при их движении вверх в расплаве. В предшествующей конструкции, по мере того, как пузырьки расширялись при меньшем давлении верхних частей расплава, пузырьки стремились, за счет их увеличенного размера, располагаться ближе друг к другу. Чем ближе сближались пузырьки, тем меньше оказывался поток расплавленного алюминия между пузырьками и тем больше становилась вероятность того, что два или большее число пузырьков сольются, образуя пузырьки большего размера, что порождает вышеуказанные проблемы.

Если предусмотреть аппарат для рафинирования алюминия описываемого типа, а именно емкость для рафинирования, входное отверстие для алюминия, выпускное отверстие для расплавленного алюминия, а также устройство введения газа для впрыскивания струи пузырьков газа в расплав в емкость, у которой стенки имеют суммарное направленное вверх расхождение, то пузырьки газа имеют тенденцию к движению вверх и наружу и при этом уменьшается вероятность слияния пузырьков.

Описанная выше проблема повторного введения примесей из слоя шлака или дросса вблизи от статора решается путем использования плавающего статора 17, показанного на фиг.1. Плавающий статор 17 имеет примерно тот же диаметр, что и ротор 6, и примерно ту же высоту, что и у погруженного статора 15, или же он может иметь несколько больший размер. Удельный вес статора 17 значительно ниже, чем удельный вес расплавленного алюминия для того, чтобы обеспечить плавание даже при наличии обсуждающихся ранее направленных вниз векторов. Общую плотность предпочтительно выбирать таким образом, чтобы статор плавал в находящемся в покое расплавленном алюминии и, в силу обсуждавшихся ранее направленных вниз векторов, находился в подвешенном состоянии в расплавленном алюминии, когда ротор имеет эксплуатационную скорость вращения. Оптимальная плотность легко определяется для данной емкости для рафинирования путем простого экспериментирования. Как правило, общая плотность статора будет лежать в диапазоне от 2,0 до 2,5 кг/см3.

Необходимо предусмотреть достаточную площадь поверхности для сбора дросса на верхней поверхности и удаления впрыскиваемого газа, однако, можно использовать сравнительно большой плавающий статор, который имеет диаметр, превышающий диаметр погруженного статора и ротора, например, в 2-5 раз. Плавающий статор 17 блокирует вихрь, который естественно образуется в результате обсуждавшейся ранее тороидальной циркуляции алюминия в расплаве, и тем самым сводит к нулю небольшой поток примесей, которые в предыдущих конструкциях вносились в расплав из слоя дросса, примыкающего к статору.

Эти описанные конструкции, предварительный нагреватель для газа, емкость с суммарно расходящимися вверх стенками, а также плавающий статор, фактически, устраняют большинство острых проблем, с которыми сталкивались пользователи устройств предшествующих конструкций.

Поскольку на чистоту расплавленного металла и отсутствие дефектов внутренней структуры расплавленного алюминия и его сплавов накладываются усложненные требования, современные устройства, с учетом перечисленных выше проблем, терпят неудачу с точки зрения способности к рафинированию алюминия, особенно для таких конечных приложений, как производство алюминиевой фольги, штамповок и прессовок из алюминия аэрокосмического и оборонного качества, алюминиевых листов с блестящим анодированием, алюминиевых блоков двигателей в автомобильной промышленности. Требования качества и давление со стороны конечных потребителей алюминия на производителей алюминия, наряду с существующим наличием приборов для определения нарушений чистоты поверхности металла гарантирует быстрое коммерческое использование настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВА АЛЮМИНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ ДИСПЕРСИОННОЙ ПОДАЧИ ГАЗА В РАСПЛАВ АЛЮМИНИЯ В УСТРОЙСТВЕ ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВА АЛЮМИНИЯ | 1992 |

|

RU2090635C1 |

| Устройство для дисперсионной подачи газа в массу расплавленного металла | 1972 |

|

SU1068040A3 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВА МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2003 |

|

RU2228379C1 |

| Способ рафинирования алюминия и его сплавов | 1990 |

|

SU1752800A1 |

| Устройство для рафинирования расплавленного алюминия | 1981 |

|

SU1058510A3 |

| Устройство для рафинирования алюминия | 1988 |

|

SU1773264A3 |

| Устройство для рафинирования алюминия и сплавов на его основе | 1980 |

|

SU908894A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВА МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2009 |

|

RU2400546C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Устройство для рафинирования и модифицирования алюминиевых расплавов системы системы алюминий - кремний | 1988 |

|

SU1682409A1 |

Изобретение относится к области металлургии, особенно к разливке и получению отливок из алюминиевых сплавов. Устройство по одному из преимущественных вариантов содержит емкость, по меньшей мере, одно размещенное в емкости устройство распределения в расплаве потока газа. Устройство состоит из заключенного в цилиндрическую втулку вала, верхний конец которого соединен с приводом, а нижний - с ротором, погруженного статора и канала для подвода к ротору газа. Канал образован внутренней поверхностью втулки и канавками. На поверхности вала выполнены канавки, общая длина которых больше длины вала для обеспечения разогрева потока газа до температуры, как правило, на 25-75°С ниже температуры расплава. Боковые стенки емкости выполнены расходящимися вверх наружу под углом 95-120° к днищу емкости для увеличения объема пузырьков, что приводит к уменьшению статического давления на них металла. Устройство снабжено плавающим статором. Технический результат - повышение эффективности рафинирования за счет устранения внесения загрязнений из дросса или шлака в объем расплава металла. 4 с. и 19 з.п. ф-лы, 4 ил.

| US 3743263 А, 03.07.1973 | |||

| Устройство для рафинирования расплавленного алюминия | 1981 |

|

SU1058510A3 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВА АЛЮМИНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ ДИСПЕРСИОННОЙ ПОДАЧИ ГАЗА В РАСПЛАВ АЛЮМИНИЯ В УСТРОЙСТВЕ ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВА АЛЮМИНИЯ | 1992 |

|

RU2090635C1 |

| Устройство для обработки деталей дробью | 1975 |

|

SU500052A2 |

| Устройство для преобразования трехфазного переменного тока в постоянный и наоборот | 1934 |

|

SU42196A1 |

| US 3870511 А, 11.03.1975. | |||

Авторы

Даты

2004-10-27—Публикация

2003-04-08—Подача