(5) УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ДЛК «1НИЯ

I

Изобретение относится к цветной металлургии, в частности к разработ ке устройств для непрерывного рафинирования алюминия и сплавов на его основе.

Главным браковочным признаком отливок из электротермических сплавов алюминия является повышенное содержание неметаллических и газовых включений в них, что определяется мето-. дом рафинирования и, следовательно, совершенством устройств для проведения этого процесса.

Известно устройство для рафинирования расплавов продувкой инертным газом, включающее емкость с крышкой и трубу для ввода газа, причем на крышке укреплены перпендикулярно расположенные к поверхности рёбра, спускаемые свободными концами в расплав

Недостаток данного устройства низкая эффективность насыщения.пузырьков газа адсг рбируемым водородом И СПЛАВОВ НА ЕГО ОСНОВЕ

В силу малой степени диспергированности газа и большой скорости прохождения газа через расплав.

Известен способ рафинирования алюминия и сплавов на его основе про дувкой газа с добавлением твердого рафинирующего флюса f2.

В устройстве для осуществления процесса, в качестве диспергатора используется пористая перегородка,

10 которая намного эффективней диспергирует газ, однако, проходя через слой твердого флюса, газ в значитель ной степени теряет высокую .степень дисперсности за счет слияния пузырьISков в более крупные. Окисление металла вследствие постоянного нарушения образованной по поверхности расплава защитной пленки окислов и шлака существенно снижает эффективность

20 использований устройства.

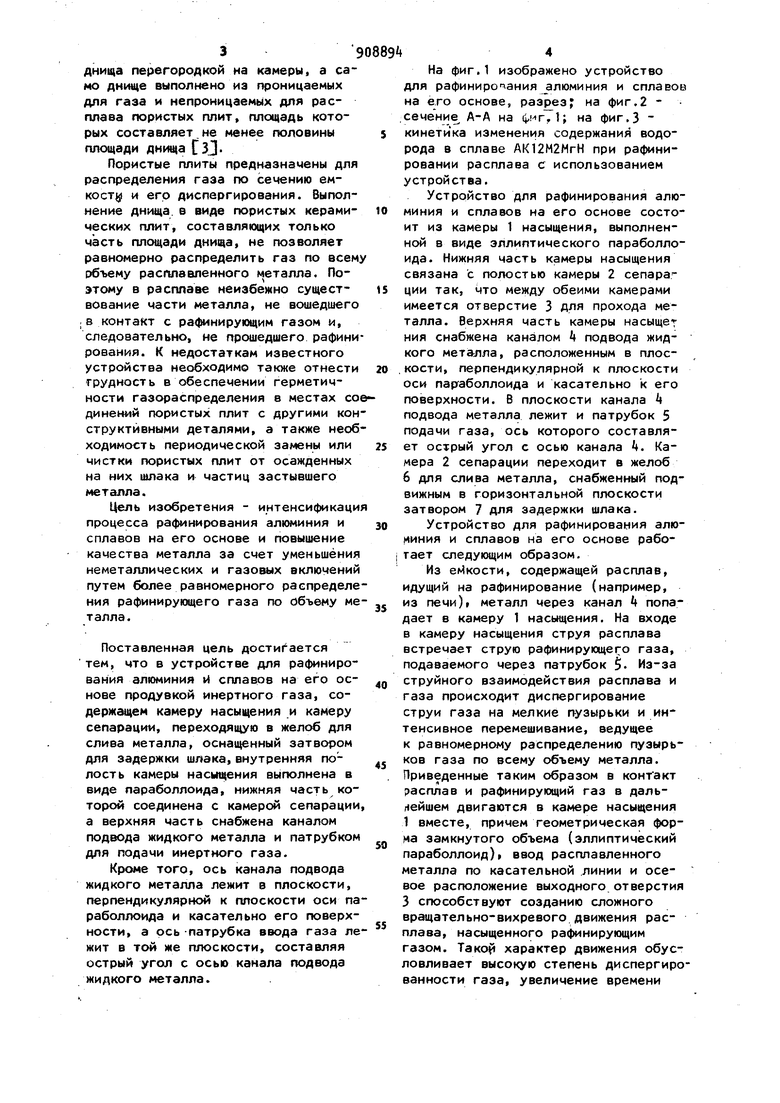

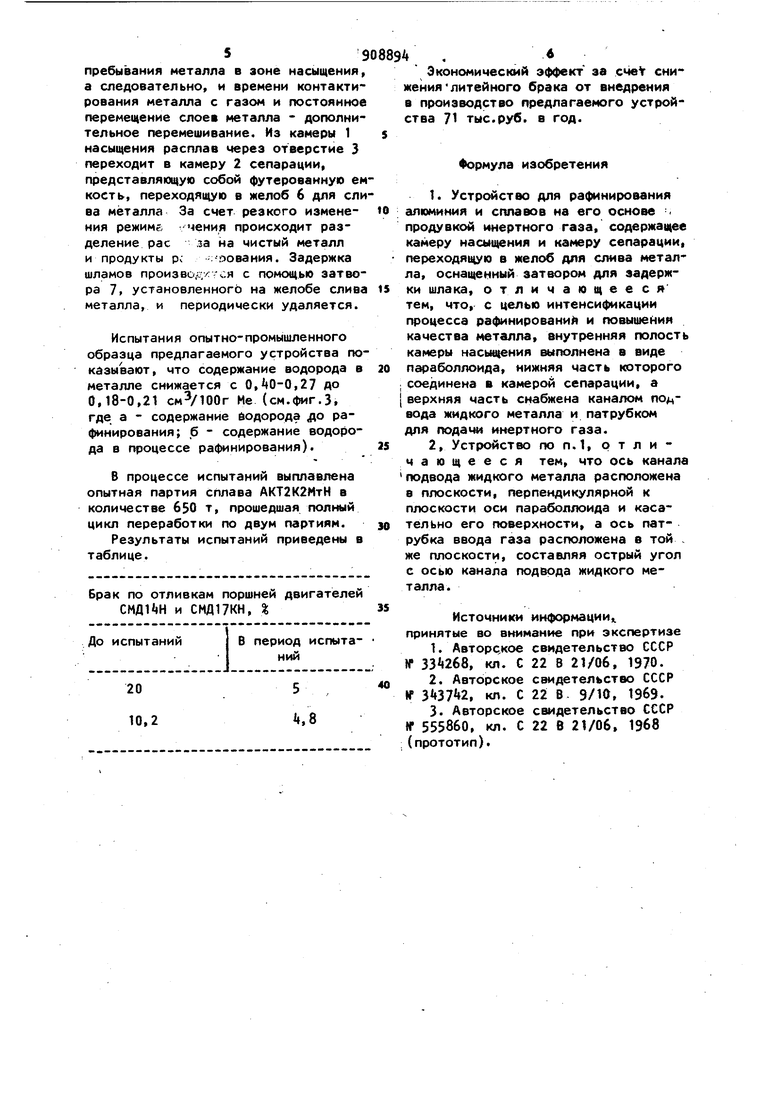

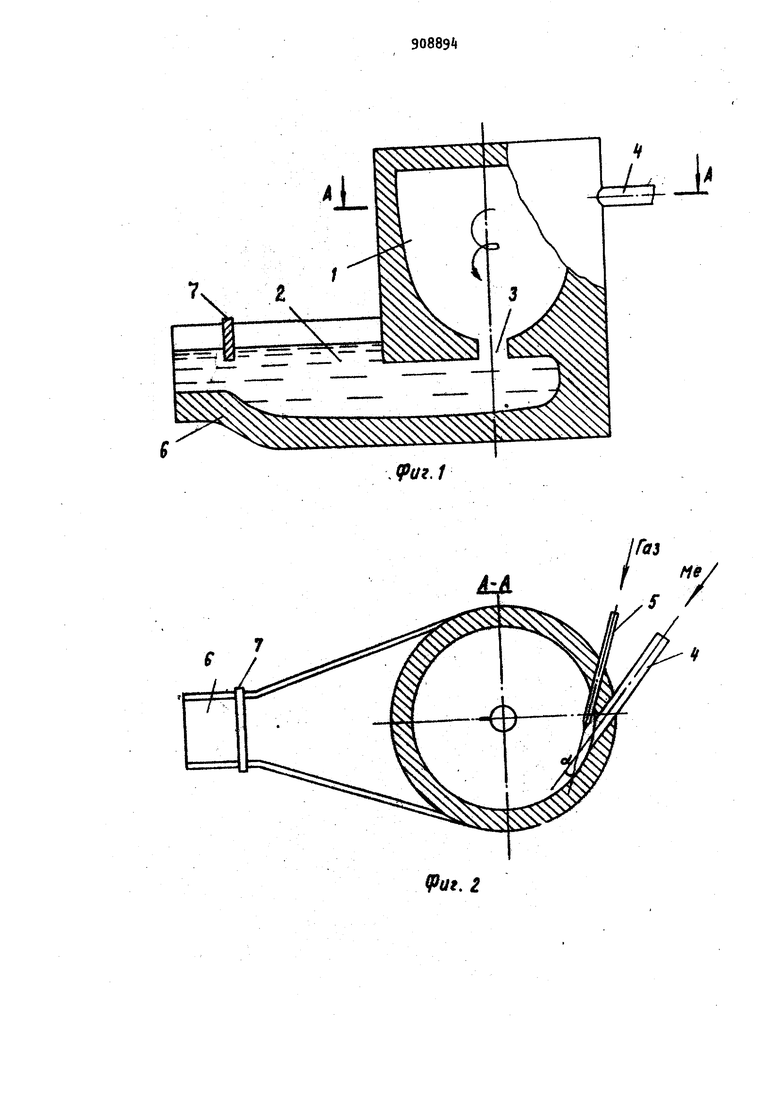

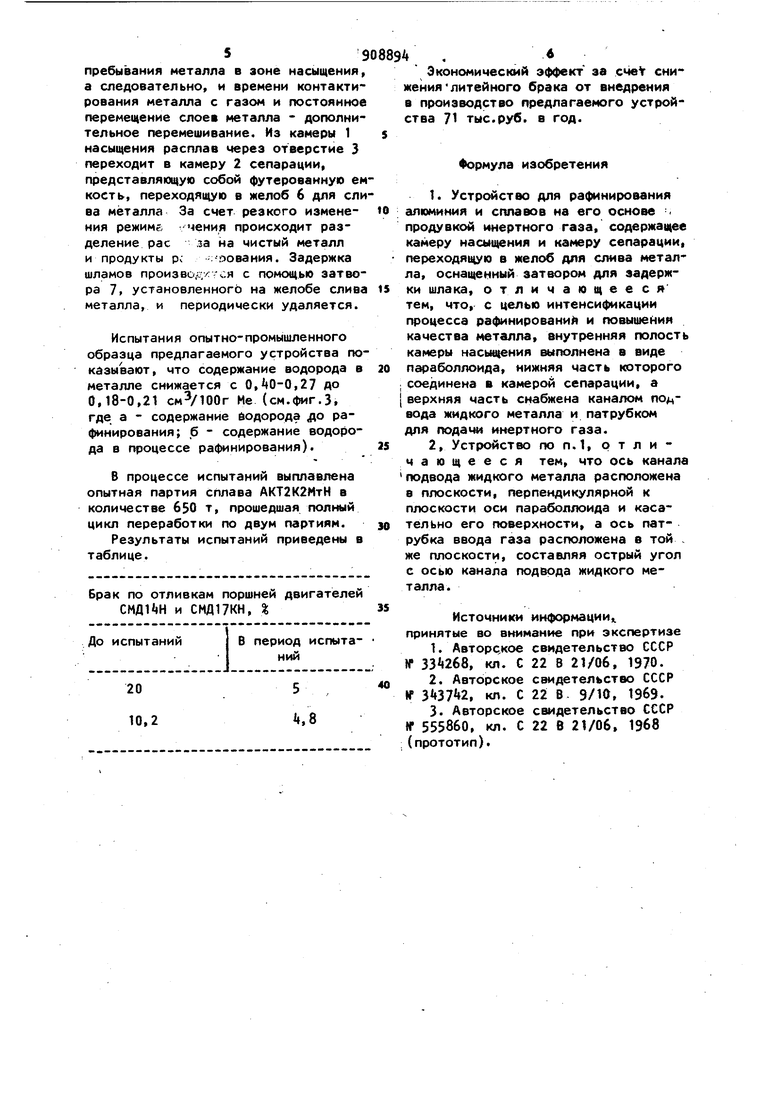

Известно также устройство, выпол ненное в виде емкости с днищем, разделенной одной не доходящей до дница перегородкой на камеры, а само днище выполнено из проницаемых для газа и непроницаемых для расплава пористых плит, площадь которых составляет.не менее половины плоцади днища C3j. Пористые плиты предназначены для распределения газа по сечению емкосту и его диспергирования. Выполнение днища, в виде пористых керамических плит, составляющих только часть площади дница, не позволяет равномерно распределить газ по всем рбъему расплавленного металла. Поэтому в расплаве неизбежно существование части металла, не вошедшего ;в контакт с рафинирующим газом и, следовательно, не прошедшего рафини рования. К недостаткам известного устройства необходимо также отнести трудность в обеспечении герметичности газораспределения в местах со динений пористых плит с другими кон структивными деталями, а также необ ходимость периодической замены или чистки пористых плит от осажденных на них шлака и частиц застывшего металла. Цель изобретения - интенсификаци процесса рафинирования алюминия и сплавов на его основе и повышение качества металла за счет уменьшения неметаллических и газовых включений путем более равномерного распределе ния рафинирущего газа по Объему ме талла. Поставленная цель достигается тем, что в устройстве для рафинирования алюминия и сплавов на его основе продувкой инертного газа, содержащем камеру насыщения и камеру сепарации, переходящую в желоб для слива металла, оснащенный затвором ДЛЯ задержки шлака,внутренняя полость камеры насыщения выполнена в виде параболлоида, нижняя часть которой соединена с камерой сепарации а верхняя часть снабжена каналом подвода жидкого металла и патрубком для подачи инертного газа. Кроме того, ось канала подвода жидкого металла лежит в плоскости, перпендикулярной к плоскости оси па раболлоида и касательно его поверхности, а ось -патрубка ввода газа ле жит в той же плоскости, составляя острый угол с осью канала подвода жидкого металла. На фиг.1 изображено устройство для рафинирочания алюминия и сплавов на его основе, разрез; на фиг,2 - сечение, А-А на фигТи на фиг.З кинетика изменения содержания водорода в сплаве АК12М2МгН при рафинировании расплава с использованием устройства. Устройство для рафинирования алюминия и сплавов на его основе состоит из камеры 1 насыщения, выполненной в виде эллиптического параболлоида. Нижняя часть камеры насыщения связана с полостью камеры 2 сепара ции так, что между обеими камерами имеется отверстие 3 для прохода металла. Верхняя часть камеры насыщет ния снабжена каналом k подвода жидкого металла, расположенным в плоскости, перпендикулярной к плоскости оси параболлоида и касательно к его поверхности, В плоскости канала k подвода металла лежит и патрубок 5 подачи газа, ось которого составляет острый угол с осью канала 4. Камера 2 сепарации переходит в желоб 6 для слива металла, снабженный подвижным в горизонтальной плоскости затвором 7 для задержки шлака. Устройство для рафинирования алюИиния и сплавов на его основе работает следующим образом. Из еМкости, содержащей расплав, идущий на рафинирование (например, из печи), металл через канал k попадает в камеру 1 насыщения. На входе в камеру насыщения струя расплава встречает струю рафинирующег;о газа, подаваемого через патрубок 5, Из-за струйного взаимодействия расплава и газа происходит диспергирование струи газа на мелкие пузырьки и интенсивное перемешивание, ведущее к равномерному распределению пузырьков газа по всему объему металла. Приведенные таким образом в контакт расплав и рафинирующий газ в дальнейшем двигаются в камере насыщения 1 вместе, причем геометрическая форма замкнутого объема (эллиптический параболлоид}| ввод расплавленного металла по касательной линии и осевое расположение выходного отверстия 3 способствуют созданию сложного вращательно-вихревого движения расплава, насыщенного рафинирующим газом. Такой характер движения обусловливает высокую степень диспергированности газа, увеличение времени пребывания металла в зоне насыщения а следовательно, и времени контактирования металла с газом и постоянное перемещение слоев металла - дополнительное перемешивание. Из камеры 1 насыщения расплав через отверстие 3 переходит в камеру 2 сепарации, представляющую собой футерованную ем кость, переходящую в желоб б для сли ва металла За счет резкого изменения режиме чения происходит разделение рас за на чистый металл и продукты PV -:-т: ования. Задержка шламов производ/ ся с помощью затвора 7, установленного на желобе слива металла, и периодически удаляется. Испытания опытно-промышленного образца предлагаемого устройства по казывают, что содержание водорода в металле снижается с 0,«0-0,27 до 0,18-0,21 Me (см.фиг.3, где а - содержание водорода f(o рафинирования; б - содержание водорода в процессе рафинирования). В процессе испытаний выплавлена опытная партия сплава АКТ2К2МтН в количестве 630 т, прошедшая полный цикл переработки по двум партиям. Результаты испытаний приведены в таблице. Брак по отливкам поршней двигателей CMfllijH и СМД17КН, % Экономический эффект за счеУ снижениялитейного брака от внедрения в производство предлагаемого устройства 71 тыс.руб. в год. Формула изобретения 1.Устройство для рафинирования алюминия и сплавов на его основе . продувкой инертного газа, содержащее камеру насыщения и камеру сепарации, переходящую в желоб для слива металла, оснащенный затвором для задержки шлака, отличающееся тем, что, с целью интенсификации процесса рафинирований и повышении качества металла, внутренняя полость камеры насыщения выполнена в виде параболлоида, нижняя часть которого соединена в камерой сепарации, а верхняя часть снабжена каналом подвода жидкого металла и патрубком для подачи инертного газа. 2,Устройство ПОП.1, отличающееся тем, что ось канала подвода жидкого металла расположена в плоскости, перпендикулярной к плоскости оси параболлоида и касательно его поверхности, а ось патрубка ввода газа расположена в той . же плоскости, составляя острый угол с осью канала подвода жидкого металла. Источники информации,, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. С 22 В 21/06, 1970. 2.Авторское свидетельство СССР V 3437t2, кл. С 22 В. 9/10, t969. 3.Авторское свидетельство СССР Vr 555860, кл. с 22 8 21/06, 1968 (прототип).

(иг,1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| Способ рафинирования алюминиевых сплавов и устройство для его осуществления | 1989 |

|

SU1775485A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| Устройство для обработки потока расплава металла или жидкого сплава на основе алюминия или магния | 1982 |

|

SU1279535A3 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| УСТРОЙСТВО ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2598631C2 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2213794C2 |

| Устройство для рафинирования и транспортировки расплавленного металла | 1978 |

|

SU703230A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

Vat. I

100 Врен flO

80 tftuHt/flo a

(put. 3

Авторы

Даты

1982-02-28—Публикация

1980-06-30—Подача