Изобретение относится к непрерывному литью изделий из металлов, стекла и других материалов и может быть использовано для отливки тонких стальных полос неограниченной длины без использования форм.

Известен способ непрерывной прямой отливки тонких стальных листов, заключающийся в том, что расплавленную сталь непрерывно подают на поверхность расплавленного свинца, где она постепенно затвердевает в виде плавающего полотна, которое непрерывно удаляют с поверхности свинца после полного затвердевания (патент Франции № 2480154).

Недостатками данного способа являются неравномерность охлаждения и интенсивное окисление верхней стороны полотна (листа), что отрицательно сказывается на его качестве.

Ближайшим аналогом к предлагаемому способу является способ получения плоских изделий из металла, стекла между двумя слоями формующей зоны, представляющими собой расплавы вязкотекучих веществ при температуре литья и не смешивающихся с разливаемым материалом. Материал верхнего слоя имеет более низкий удельный вес, а материал нижнего слоя - более высокий удельный вес по сравнению с удельным весом разливаемого материала. Часть формующей зоны (со стороны подвода разливаемого материала) нагревается, другая часть (со стороны выхода готового изделия) охлаждается, где разливаемый материал затвердевает и отделяется от еще жидких слоев формующей зоны. В процессе непрерывного литья постоянно поддерживается определенный перепад температур в направлении движения разливаемого материала. Для начала непрерывного литья между слоями формующей зоны устанавливают твердую пластину из такого же материала, который предполагается разливать (Германн Э. Непрерывное литье: справочное издание. - Государственное научно-техническое издательство литературы по черной и цветной металлургии. 1961, с.137).

Недостатками ближайшего аналога являются низкое качество получаемых изделий: волнообразная поверхность, высокая стоимость процесса.

Предлагаемое изобретение решает задачу улучшения качества получаемого изделия, то есть обеспечение планшетности и увеличение чистоты поверхности, а также удешевление процесса.

Поставленная задача решается тем, что в способе производства плоских изделий, включающем установку пластины из материала изделия и подачу разливаемого материала между слоями формующей зоны, верхний слой которой образован расплавом вязкотекучего вещества с более низким, а нижний слой – с более высоким удельным весом по сравнению с материалом изделия, вытягивание сформированного изделия из формующей зоны в отличие от ближайшего аналога разливаемый материал подают между движущимися слоями формующей зоны, затем изделие одновременно вытягивают из формующей зоны и обжимают, например прокатывают, после чего окончательно охлаждают расплавом вязкотекучего вещества, удельный вес которого выше удельного веса материала изделия.

В момент истечения жидкого материала изделия между слоями формующей зоны для обеспечения качественной поверхности в способе организуется прямоточная схема движения веществ слоев, и материал изделия, кристаллизуясь, движется вместе со слоями формующей зоны с равной скоростью. Наличие непосредственного контакта материала изделия с высокотемпературными веществами слоев формующей зоны обеспечивает чистоту поверхности готового изделия (например, отсутствие окалины). Отсутствие окалины обеспечивает уменьшение потерь металла с окалиной, а значит, ведет к удешевлению способа.

В процессе формирования готового изделия в формирующей зоне происходит выравнивание температуры по его поперечному сечению, что приводит к снижению температурных напряжений до минимума, обеспечивая качество поверхности изделия (чистоту и планшетность).

Изделие (полоса) выходит из формующей зоны при температуре, достаточной для обжатия в прокатных клетях, в результате чего не требуется подогрев полосы (изделия) и тем самым удешевляется процесс, кроме того, обжатие в прокатных клетях обеспечивает планшетность.

Окончательное охлаждение выскотемпературным веществом нижнего слоя формующей зоны устраняет образование окислов на поверхности изделия, то есть увеличивает чистоту поверхности, улучшает качество готового изделия, а значит, удешевляет способ его производства.

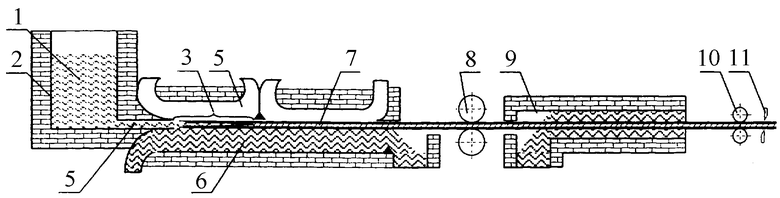

Сущность изобретения поясняется чертежом, где дана схема реализации способа производства плоских изделий.

Разливаемый материал 1 подают в напорный бак 2 для поддержания постоянного давления разливаемого материала 1 между слоями формующей зоны 3 с постоянной скоростью. Разливаемый материал 1 под заданным давлением (зависит от скорости подачи) из напорного бака 2, через канал подачи 4 подают между движущимися слоями формующей зоны 3, где разливаемый материал 1 занимает промежуточное положение между верхним слоем 5 и нижним слоем 6. Слои 5, 6 представляют собой расплавы вязкотекучих веществ, которые не смешиваются с материалом 1. Нижний слой 6 выполнен из вещества с удельным весом большим, чем удельный вес материала 1, а верхний слой 5 - меньшим, чем удельный вес материала 1. В формующей зоне 3 материал 1 растекаясь охлаждается, в результате чего кристаллизуется, принимая форму плоского изделия (полосы) 7 бесконечной длины, заданной ширины и толщины. К выходу из формующей зоны 3 плоское изделие 7 (полоса) охлаждается до оптимальной температуры, необходимой для обжатия полосы 7 до заданного размера и получения необходимого качества поверхности.

После прокатки в клетях 8 сформированное изделие 7 подвергают окончательному охлаждению в охладителе 9, где регулируемым охлаждением обеспечивают получение прочностных свойств. Готовое изделие 7 вытягивается из охладителя 9 при помощи тянущих роликов 10. Ножницы 11 обеспечивают порез полосы 7 на мерные длины.

Пример реализации способа

Предлагаемым способом изготавливали полосу из стали марки 08Ю.

Перед подачей жидкой стали между слоями формующей зоны устанавливают стальную пластину из стали 08Ю. Разливаемую сталь подают в напорный бак для поддержания постоянного давления и обеспечения подачи стали между слоями формующей зоны с постоянной скоростью 5-10 м/с. В формующей зоне разливаемая сталь занимает промежуточное положение между ее слоями. Верхний слой выполняют из дитолилметана (ДТМ), а нижний из свинцово-висмутового сплава С-13. В формующей зоне сталь растекаясь начинает охлаждаться, отдавая свое тепло слоям формующей зоны, происходит выравнивание температуры полосы по поперечному сечению, после чего сталь кристаллизуется, принимая форму полосы толщиной 2,5 мм и шириной 30 мм, которая охлаждается здесь до оптимальной температуры, необходимой для обжатия (прокатки), то есть ≈1150°C. Далее полоса поступает в прокатные клети, где она обжимается до 1 мм, после чего она приобретает требуемое качество поверхности и ее температура снижается до 850°С.

Далее полоса охлаждается окончательно до температуры 250°С свинцово-висмутовым сплавом С-13, после чего готовую полосу вытягивают из охладителя тянущими роликами, сматывают в рулоны или режут на мерные длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНО-ОРИЕНТИРОВАННОЙ СТАЛЬНОЙ МАГНИТНОЙ ПОЛОСЫ | 2006 |

|

RU2407807C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ПОЛОСЫ ИЛИ ЛИСТА | 1997 |

|

RU2208485C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2393034C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ПЛОСКОГО ИЗДЕЛИЯ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ВЫТЯЖКИ С УТОНЕНИЕМ, СТАЛЬНОЕ ПЛОСКОЕ ИЗДЕЛИЕ И ЕГО ПРИМЕНЕНИЕ | 2014 |

|

RU2661687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЛИ ЛИСТА ИЗ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1996 |

|

RU2159160C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2172652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ЛЕГКОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2005 |

|

RU2359765C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ ИЛИ ЛИСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036030C1 |

| КОМБИНИРОВАННАЯ ЛИТЕЙНО-ПРОКАТНАЯ УСТАНОВКА И СПОСОБ БЕСКОНЕЧНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ЧИСТОВОЙ ПОЛОСЫ | 2017 |

|

RU2747341C2 |

Изобретение относится к непрерывному литью плоских изделий из металлов, стекла и других материалов. Способ производства плоских изделий, например металлических полос, включает установку пластины из материала изделия и подачу разливаемого материала между движущимися слоями формирующей зоны. Верхний слой зоны образован расплавом вязкотекучего вещества с более низким удельным весом по сравнению с удельным весом материала изделия. Нижний слой - расплавом вязкотекучего вещества с более высоким удельным весом по сравнению с удельным весом материала изделия. Сформированное изделие одновременно вытягивают и обжимают до заданных размеров, например прокатывают. Затем окончательно охлаждают расплавом вязкотекучего вещества, удельный вес которого выше удельного веса материала изделия. Технический результат - улучшение качества получаемого изделия за счет обеспечения планшетности и увеличения чистоты поверхности, удешевление процесса производства изделия. 1 ил.

Способ производства плоских изделий, например металлических полос, включающий установку пластины из материала изделия и подачу разливаемого материала между слоями формирующей зоны, верхний слой которой образован расплавом вязкотекучего вещества с более низким удельным весом по сравнению с удельным весом материала изделия, а нижний слой - расплавом вязкотекучего вещества с более высоким удельным весом по сравнению с удельным весом материала изделия, и вытягивание сформированного изделия из формирующей зоны, отличающийся тем, что разливаемый материал подают между движущимися слоями формирующей зоны, затем сформированное изделие одновременно вытягивают и обжимают до заданных размеров, например прокатывают, после чего окончательно охлаждают расплавом вязкотекучего вещества, удельный вес которого выше удельного веса материала изделия.

| ГЕРМАНН Э | |||

| Непрерывное литье | |||

| Справочное издание | |||

| -М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1961, с.137 и 138 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ДИАГНОСТИКИ ПРЕДРАСПОЛОЖЕННОСТИ К МЕТАБОЛИЧЕСКОМУ СИНДРОМУ | 2009 |

|

RU2480154C2 |

| Способ изготовления тонкой проволоки | 1973 |

|

SU592339A3 |

Авторы

Даты

2004-11-10—Публикация

2003-08-28—Подача