Изобретение относится к способу изготовления горячекатаных полос из деформируемой, в частности способной к хорошей холодной глубокой вытяжке, легкой конструкционной стали, состоящей из основных элементов Fe, Mn, Si и Al, обладающей высокой прочностью на растяжение и TRIP- и/или TWIP-свойствами, согласно ограничительной части п.1 формулы.

Родовой способ изготовления горячекатаных полос из деформируемой, в частности способной к хорошей холодной глубокой вытяжке, легкой конструкционной стали, известен (steel research 74 (2003), № 11/12, стр.724-731).

Проблема у таких сталей с высоким содержанием марганца заключается в том, чтобы производственно-надежно установить мелкозернистую и изотермическую структуру.

В DE 19758108 С1 раскрыты производственные способ и установка для изготовления бесконечных горячекатаных тонких плоских продуктов. Расплав такой более подробно не обозначенной стали разливают в горизонтальной разливочной установке близко к окончательным размерам в диапазоне 5-18 мм и перед достижением одноклетьевого чернового прокатного стана подвергают управляемому охлаждению в атмосфере защитного газа.

Горячекатаную начерно полосу в установленном за черновым прокатным станом устройстве выборочно подвергают управляемому охлаждению, нагреву или выдерживают при определенной температуре, а также подогревают кромки горячекатаной полосы.

За одноклетьевым черновым прокатным станом установлены многоклетьевой чистовой прокатный стан, выходной рольганг с устройством для охлаждения горячекатаной полосы, а также до и после них моталки для ее наматывания.

Температура прокатки перед многоклетьевым чистовым прокатным станом может быть целенаправленно установлена за счет установленного за черновым прокатным станом устройства для управляемого охлаждения, нагрева или выдержки при температуре горячекатаной полосы выборочно в аустенитной или ферритной области или в области перехода от аустенита к ферриту.

Задачей изобретения является создание способа изготовления горячекатаных полос из деформируемой, в частности способной к хорошей холодной глубокой вытяжке, легкой конструкционной стали, который позволил бы производственно-надежно устанавливать мелкозернистую, преимущественно изотермическую, структуру.

Эта задача решается исходя из ограничительной части п.1 формулы в сочетании с его отличительными признаками. Предпочтительные модификации являются объектом зависимых пунктов.

Согласно изобретению изготовленную посредством непрерывной разливки черновую полосу пропускают через находящееся в защитном газе устройство для гомогенизации в сочетании с выборочным поддержанием температуры, охлаждением или нагревом. Затем черновую полосу подвергают горячей прокатке, по меньшей мере, в один проход с общей степенью деформации, по меньшей мере, 50%. После последнего прохода горячекатаную полосу охлаждают и наматывают. В зависимости от соотношения скоростей разливки и прокатки процесс горячей прокатки осуществляют напрямую или отдельно. Преимущественно общая степень деформации составляет более 70%.

Прохождение зоны гомогенизации должно вызывать компенсацию температуры по поверхности и уменьшение напряжений независимо от того, поддерживается ли при этом температурный уровень, понижается ли за счет охлаждения или повышается за счет нагрева.

Для решения вопроса о процессе горячей прокатки в потоке или отдельно решающим является соотношение скоростей разливки и прокатки. Если обе скорости приблизительно одинаковы, то возможна прямая прокатка. Если же скорость разливки значительно меньше или больше скорости прокатки, то должно быть осуществлено отделение разливки от горячей прокатки.

Определяющей скоростью является, как правило, скорость прокатки в первой клети, которая должна быть достаточно высокой, чтобы деформация могла происходить в определенном температурном диапазоне. Если скорость прокатки слишком низкая, то температура деформации падает, а требуемые усилия прокатки резко возрастают. Можно было бы, правда, попытаться за счет изменения длины разливочной установки согласовать возможную тогда скорость разливки с соответствующей скоростью прокатки в первой клети, однако больше возможности варьирования не было бы.

Это означает, что при ограничении только одной маркой стали было бы выполнено условие равенства скоростей разливки и прокатки в первой клети, а при большей вероятности использования такой установки для более широкого спектра разных марок сталей предпочтение было бы отдано концепции установки с устранением связи.

Помимо рассмотрения соотношения скоростей, значение имеет характер рекристаллизации. Оба граничных случая являются полной рекристаллизацией во время деформации (динамический) в отличие от рекристаллизации после деформации (статический). Фактические соотношения представляют собой смешанную форму, причем в зависимости от условий преобладающим является то динамический, то статический характер.

Предложенное устранение связи имеет то преимущество, что скорость разливки можно выбирать в зависимости от состава сплава стали в отношении оптимальных условий затвердевания, а именно независимо от такта последующего процесса горячей прокатки. Вышеназванная прямая горячая прокатка имеет, напротив, преимущество высокой производительности, причем прокатку осуществляют выборочно полностью или частично до окончательной толщины.

При прямой горячей прокатке структура отчасти недостаточно рекристаллизована, так что окончательное установление свойств материала происходит преимущественно за счет последующего процесса отжига и/или комбинированных процессов отжига и холодной прокатки.

В режиме устранения связи в простейшем случае черновую полосу после полного затвердевания и прохождения зоны гомогенизации непосредственно наматывают. Это предполагает, что литая структура черновой полосы обеспечивает намотку и размотку. Как правило, черновую полосу подвергают первому начальному пропуску, которого достаточно, по меньшей мере, для частичной рекристаллизации внешних участков полосы, чтобы ее можно было без проблем наматывать.

Собственно процесс горячей прокатки происходит в реверсивном режиме при определенной температуре, причем по достижении заданной степени деформации готовую горячекатаную полосу охлаждают и наматывают.

В зависимости от расположения установки может потребоваться установить бобину перед размоткой на заданную температуру. В качестве альтернативы процесс горячей прокатки может происходить на чистовой линии, по меньшей мере, с тремя обжатиями.

Также в этом режиме предпочтительным считается то, что черновую полосу подвергают первому начальному пропуску. В зависимости от состава сплава и желаемого образования структуры может потребоваться предусмотреть перед первым начальным пропуском и чистовой линией промежуточный нагрев.

Все изготовленные таким образом горячекатаные полосы могут быть подвергнуты холодной деформации и за счет целенаправленной холодной деформации (например, прокатка, растяжение, глубокая вытяжка) с промежуточными, при необходимости, процессами отжига возможно установление широкого спектра различных свойств в отношении прочности, вязкости и изометрии структуры.

Решение о том, требуется ли после последней горячей деформации только рекристаллизационный отжиг или только холодная деформация или комбинация обоих методов, всегда зависит от степени достигнутой рекристаллизации после горячей деформации и от желаемых технологических свойств, включая изометрию структуры.

Преимущественно способ пригоден для изготовления горячекатаных полос из легкой конструкционной стали следующего состава: С=0,04-1,0%, Mn=9-30%, Si=0,0-6,0%, Al=0,05<12%.

Благоприятные значения достигаются при содержании Si 2,0-4,0% и Al 2,0-3,0%. Для содержания Mn можно управлять верхним (22-30%) и нижним (9-18%) диапазонами в зависимости от того, должны ли преобладать TRIP- или TWIP-свойства. Средний диапазон Mn (18-22%) предпочтителен для уравновешенного соотношения TRIP- и TWIP-свойств.

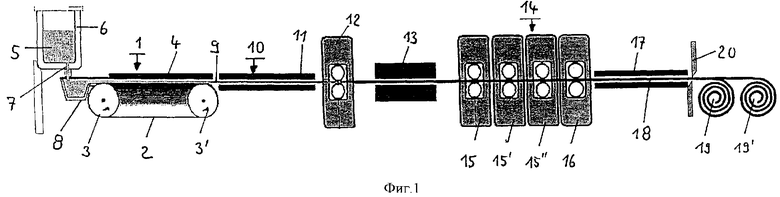

Другие признаки, преимущества и подробности изобретения приведены в нижеследующем описании нескольких примеров его осуществления, изображенных на чертеже, на котором представляют:

- фиг.1: схематично ход способа при условии равенства скоростей разливки и прокатки;

- фиг.2: схематично ход способа при условии неравенства скоростей разливки с вариантом реверсивного режима;

- фиг.3: аналогично фиг.2, однако с вариантом чистовой линии.

На фиг.1 схематично изображен ход способа при условии приблизительного равенства скоростей разливки и прокатки. Процессу горячей прокатки предшествует процесс разливки на горизонтальной установке 1 разливки в полосу, состоящей из циркулирующего ленточного транспортера 2 и двух огибных роликов 3, 3'. Виден также боковой ограничитель 4, препятствующий стеканию залитого расплава 5 слева и справа с ленточного транспортера 2. Расплав 5, транспортируемый посредством ковша 6 к установке 1, вытекает через выполненное в дне отверстие 7 в питающий сосуд 8. Этот питающий сосуд 8 выполнен как переливной сосуд.

Не показаны устройства для интенсивного охлаждения нижней стороны верхней ветви ленточного транспортера 2 и полный кожух установки 1 с соответствующей атмосферой защитного газа.

После заливки расплава 5 на циркулирующий ленточный транспортер 2 вследствие интенсивного охлаждения происходят затвердевание и образование черновой полосы 9, которая в конце ленточного транспортера 2 в самой значительной степени является полностью затвердевшей.

Для компенсации температуры и уменьшения напряжений к установке 1 примыкает зона 10 гомогенизации. Она состоит из теплоизолированного кожуха 11 и рольганга (не показан). Это устройство может быть использовано на выбор для поддержания температуры черновой полосы 9 или ее дальнейшего охлаждения или в качестве альтернативы ее небольшого нагрева.

Последующая первая клеть 12 выполнена либо в качестве чисто приводного агрегата с небольшим обжатием, либо в качестве прокатного агрегата с заданным обжатием.

В зависимости от состава сплава и желаемого образования структуры черновая полоса попадает непосредственно в чистовую линию или требуется промежуточный нагрев. Предпочтительным образом индуктивный нагрев выполнен, например, в виде катушки 13. Собственно горячая деформация происходит в последующей чистовой линии 14, причем первые три клети 15, 15', 15" вызывают собственно обжатие, тогда как последняя клеть 16 выполнена в виде прогладочной прокатной клети.

За последним проходом следует зона 17 охлаждения, в которой готовую горячекатаную полосу охлаждают до температуры намотки.

Между концом охлаждающего тракта 17 и моталками 19, 19' расположены ножницы 20. Их задача состоит в разрезании поперек горячекатаной полосы 18, как только одна из обеих моталок 19, 19' будет полностью намотана. Начало следующей горячекатаной полосы 18 направляют тогда на вторую освободившуюся моталку 19, 19'. За счет этого натяжение полосы поддерживается по всей ее длине. Это имеет значение, в частности, при изготовлении тонких горячекатаных полос.

На фиг.2 изображен ход способа при условии неравенства скоростей разливки и прокатки. Это означает, что скорость разливки может быть значительно больше или меньше скорости прокатки.

Заливка расплава 5 на установку 1 и затвердевание в черновую полосу 9 аналогичны способу на фиг.1, так что повторение не требуется.

Как уже пояснялось со ссылкой на фиг.1, первая клеть 12 после зоны 10 гомогенизации может быть только приводным агрегатом или прокатной клетью с заданным обжатием. Ограничение функции только приводом черновой полосы 9 возможно лишь тогда, когда литая структура позволит намотать черновую полосу 9. Как правило, всегда требуется определенное обжатие.

Чтобы можно было снять намотанный рулон 21 с моталки 19, после первой клети 12 расположены ножницы 20 для поперечного разрезания черновой полосы 9. В зависимости от тактовой последовательности может потребоваться вторая моталка (не показана).

Собственная горячая деформация происходит вне связи с процессом разливки в отдельной установке.

В этом примере используют реверсивную клеть 22, называемую также «станом Стекеля», у которой осуществляют прокатку попеременно слева направо и справа налево и повторную намотку. Не показана возможность установления температуры во время прокатки в так называемых термостатах. Также не показана возможность расположения между разливочной установкой и реверсивной клетью 22 печи, чтобы установить заданную температуру намотанного рулона 21 перед снятием с моталки.

После последнего прохода при горячей деформации правая выходная сторона реверсивной клети 22 может быть переставлена, так что горячекатаная полоса 18 проходит охлаждающий тракт 17 и наматывается в готовый рулон 23.

В отличие от фиг.2 на фиг.3 показана собственно горячая деформация на чистовой линии 24. Для этого намотанный рулон 21 транспортируют к чистовой линии 24 и начало полосы заправляют в ее первую клеть 15.

В этом примере чистовая линия 24 состоит из трех прокатных клетей 15,15', 15" и прогладочной прокатной клети 16. После выхода из прогладочной прокатной клети 16 готовая горячекатаная полоса 18 проходит охлаждающий тракт и при заданной температуре намотки наматывается в готовый рулон 23.

Перечень ссылочных позиций

1 - установка разливки в полосу

2 - ленточный транспортер

3, 3' - огибной ролик

4 - боковой ограничитель

5 - расплав

6 - ковш

7 - отверстие

8 - питающий сосуд

9 - черновая полоса

10 - зона гомогенизации

11 - кожух

12 - первая клеть

13 - индукционная катушка

14 - чистовая линия

15, 15', 15" - прокатная клеть

16 - прогладочная клеть

17 - охлаждающий тракт

18 - готовая горячекатаная полоса

19, 19' - моталка

20 - ножницы

21, 21',21" - рулон

22 - реверсивная клеть

23 - готовый рулон

24 - чистовая линия

Изобретение относится к области металлургии. Для получения мелкозернистой структуры получают горячекатаную полосу из деформируемой, в частности способной к хорошей холодной глубокой вытяжке, легкой конструкционной стали, состоящей из основных элементов Fe, Mn, Si и Al, обладающей высокой прочностью на растяжение и TRIP-и/или TWIP-свойствами. Расплав разливают в горизонтальной разливочной установке с защитным газом в черновую полосу с окончательным размером в диапазоне 6-20 мм. После полного затвердевания выбирают температуру черновой полосы до начала процесса горячей прокатки и пропускают ее через устройство для гомогенизации с защитным газом с поддержанием выбранной температуры, охлаждением или нагревом, затем черновую полосу подвергают горячей прокатке, по меньшей мере, в один проход с общей степенью деформации, по меньшей мере, 50%, а после охлаждения наматывают горячекатаную полосу, при этом в зависимости от соотношения скоростей разливки и прокатки процесс горячей прокатки осуществляют в линию или раздельно. 22 з.п. ф-лы, 3 ил.

1. Способ изготовления горячекатаных полос из деформируемой легкой конструкционной стали, содержащей основные элементы Fe, Mn, Si и Al, в частности способной к холодной глубокой вытяжке, обладающей высокой прочностью на растяжение и TRIP- и/или TWIP-свойствами, включающий разливку расплава стали в горизонтальной разливочной установке с защитным газом в черновую полосу размером, близким к окончательному в диапазоне 6-20 мм, полное затвердевание ее и выбор температуры до начала процесса горячей прокатки, отличающийся тем, что черновую полосу пропускают через устройство для гомогенизации с защитным газом с поддержанием выбранной температуры, охлаждением или нагревом, затем черновую полосу подвергают горячей прокатке, по меньшей мере, в один проход с общей степенью деформации, по меньшей мере, 50%, охлаждают и наматывают горячекатаную полосу, при этом в зависимости от соотношения скоростей разливки и прокатки процесс горячей прокатки осуществляют в линии или раздельно.

2. Способ по п.1, отличающийся тем, что общая степень деформации горячей прокатки составляет более 70%.

3. Способ по одному из пп.1 и 2, отличающийся тем, что черновую полосу непосредственно после прохождения устройства для гомогенизации подвергают первому пропуску горячей прокатки.

4. Способ по п.1, отличающийся тем, что процесс горячей прокатки осуществляют напрямую при условии приблизительного равенства скоростей разливки и прокатки.

5. Способ по п.4, отличающийся тем, что после первого начального пропуска горячей прокатки осуществляют промежуточный нагрев, а затем, по меньшей мере, одно обжатие в процессе горячей прокатки перед охлаждением и намоткой горячекатаной полосы.

6. Способ по п.5, отличающийся тем, что процесс горячей прокатки включает в себя, по меньшей мере, три обжатия.

7. Способ по п.1, отличающийся тем, что при условии, когда скорость разливки значительно меньше или больше скорости прокатки, черновую полосу после первого начального пропуска горячей прокатки наматывают, а процесс горячей прокатки осуществляют после размотки отдельно.

8. Способ по п.7, отличающийся тем, что процесс горячей прокатки осуществляют в реверсивном режиме при выбранной температуре, а по достижении заданной степени деформации горячекатаную полосу охлаждают и наматывают.

9. Способ по п.8, отличающийся тем, что перед разматыванием под процесс горячей прокатки рулон выдерживают при заданной температуре.

10. Способ по п.7, отличающийся тем, что процесс горячей прокатки осуществляют на чистовой линии, а после прохождения через последнюю клеть горячекатаную полосу охлаждают и наматывают.

11. Способ по п.1, отличающийся тем, что горячекатаную полосу после последней горячей деформации подвергают рекристаллизационному отжигу.

12. Способ по п.1, отличающийся тем, что намотанную горячекатаную полосу разматывают и подвергают холодной деформации, по меньшей мере, в один проход.

13. Способ по п.12, отличающийся тем, что холодная деформация включает в себя несколько проходов, при необходимости, с промежуточными отжигами.

14. Способ по любому из пп.12 и 13, отличающийся тем, что перед холодной деформацией горячекатаную полосу подвергают рекристаллизационному отжигу в рулоне или в линии.

15. Способ по п.1, отличающийся тем, что сталь содержит углерод в диапазоне 0,04-1,0 мас.%.

16. Способ по п.1, отличающийся тем, что сталь содержит марганец в диапазоне 9,0-30,0 мас.%.

17. Способ по п.1, отличающийся тем, что сталь содержит кремний в диапазоне 0,0-6,0 мас.%.

18. Способ по п.1, отличающийся тем, что сталь содержит алюминий в диапазоне 0,05-12,0 мас.%.

19. Способ по п.18, отличающийся тем, что сталь содержит кремний в диапазоне 2,0-4,0 мас.%.

20. Способ по п.18, отличающийся тем, что сталь содержит алюминий в диапазоне 2,0-3,0 мас.%.

21. Способ по п.16, отличающийся тем, что сталь содержит марганец в диапазоне 9-18 мас.%.

22. Способ по п.16, отличающийся тем, что сталь содержит марганец в диапазоне 18-22 мас.%.

23. Способ по п.16, отличающийся тем, что сталь содержит марганец в диапазоне 22-30 мас.%.

| DE 19758108 C1, 14.01.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2234542C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2009-06-27—Публикация

2005-12-14—Подача