Область техники, к которой относится изобретение

Настоящее изобретение относится к способам и установкам для непрерывного производства горячекатаной металлической полосы из сверхтонких слябов, изготовленных при высокой скорости литья.

Уровень техники

На данном этапе развития техники известны способы и установки для производства горячекатаных стальных полос, в которых используются традиционные слябы толщиной 150-320 мм или обычные тонкие слябы толщиной примерно 60-90 мм.

Подобные установки включают в себя, по меньшей мере, одну изложницу, нижнее выходное отверстие которой соединяется с изгибающимся валковым конвейером, который может удерживать и направлять отлитый сляб при перемещении от вертикального направления литья к горизонтальному направлению прокатки. Обычно литейный конус, а именно центральная зона конического сляба, в которой сталь остается в жидком состоянии, выходит за пределы входной литейной формы и заканчивается на криволинейном маршруте, таким образом, отвердение завершается на валковом конвейере.

Валки, расположенные вблизи литейного конуса, кроме того, создают давление на затвердевшем внешнем слое для осуществления плавного сжатия сляба для получения большей толщины на выходе из литейной машины. Кроме того, валковый конвейер связан с вторичной системой охлаждения сляба, состоящей, например, из большого числа распылительных форсунок.

После литейной машины в одном ряду с ней обычно расположены ножницы для отрезания изделия нужного размера, длинная печь туннельного типа для повышения температуры отдельных слябов, чтобы сделать их пригодными для прокатки, устройство очистки от окалины и прокатный стан, состоящий из шести или большего числа клетей, на котором производится уменьшение толщины слябов до получения значения, требуемого для полосы. Поскольку прохождение через каждую клеть и относительное уменьшение толщины приводит к охлаждению полосы, то для поддержания ее температуры выше точки рекристаллизации Аr3 и благодаря этому удерживания ее материала при прокатке в пределах аустенитной области, машины известной конструкции также включают в себя индукторы, расположенные между клетями прокатного стана для нагрева прокатываемой полосы до приемлемой температуры.

И, наконец, после прокатного стана расположены системы охлаждения полосы, ножницы для отрезания полос заданного размера и намоточные устройства, сматывающие полосу в рулоны заданного веса.

Одна из проблем, с которой встречаются в подобных производственных линиях, заключается в увеличении общей длины линии, что влияет на инвестиционные затраты, а также на энергетические затраты производства и на расходы на обслуживание.

Другая проблема при реализации существующих конструкций связана с отсутствием непрерывности производственного процесса, когда подача к прокатному стану прерывается, что делает невозможным осуществление прокатки без прерывания, т.е. "непрерывной" прокатки, с вытекающими из этого отрицательными последствиями для потребления энергии и воздействия на окружающую среду.

Таким образом, необходимо разработать установку и соответствующий производственный процесс горячей прокатки полосы, приспособленные для непрерывной работы, что позволит осуществлять монтаж чрезвычайно компактной производственной линии с существенным снижением затрат на производство тонны продукции.

К настоящему времени затрачены значительные усилия на разработку различных "не непрерывных" решений; однако занимаемые площади и количество прокатных станов, необходимых для уменьшения толщины до требуемых величин, все еще слишком велики.

Также ощущается потребность в разработке процесса производства горячекатаной полосы малой толщины и высокого технического качества, которая может применяться во многих областях вместо холоднокатаных изделий.

Раскрытие изобретения

Основной задачей настоящего изобретения является разработка чрезвычайно компактной установки и непрерывного процесса производства горячекатаной стальной полосы из сверхтонких слябов, изготовленных при высокой скорости литья.

Другой задачей изобретения является получение горячекатаной полосы толщиной 0,8-12 мм с мелкозернистой внутренней структурой настолько равномерной, чтобы она уже включала в себя свойства холоднокатаного материала, а значит, характеризовалась высоким качеством и отсутствием дефектов.

Другой задачей является разработка установки непрерывного цикла для производства горячекатаных рулонов непосредственно из жидкой стали производительностью 500000-1500000 тонн в год, способной снизить инвестиционные и текущие затраты по сравнению с традиционной установкой для производства полосы той же толщины.

Другой задачей такой же важности является разработка установки, способной экономично использовать производственный потенциал изложницы, позволяющей изготавливать сверхтонкие слябы.

В связи с этим при помощи настоящего изобретения предполагается решить вышеупомянутые проблемы и задачи путем разработки непрерывного производственного процесса изготовления горячекатаной металлической полосы, в котором используется изложница со встроенным кристаллизатором, устройство предварительной прокатки жидкой сердцевины, расположенное около выходного участка кристаллизатора, первый тянущий валок, устройство, изменяющее траекторию и выполняющее направляющую функцию, которое может приводиться в действие, по меньшей мере, в заданные промежутки времени, второй тянущий валок, третий тянущий валок и правильное устройство, нагревательные устройства и/или устройства для поддержания постоянного нагрева, устройство для снятия окалины и, по меньшей мере, три клети прокатного стана, при этом процесс состоит из следующих этапов без промежуточных перерывов:

а) отливание тонкого сляба, выходящего из кристаллизатора со скоростью 4-16 м/мин, имеющего ширину узких сторон в диапазоне 15-50 мм, сталь в сердцевине которого находится в жидком состоянии;

б) осуществление мягкого обжатия сляба при помощи устройства предварительной прокатки для получения полностью затвердевшего литого изделия толщиной в диапазоне 15-40 мм;

в) формирование свободной кривой из литого изделия, расположенного между указанными первым и вторым тянущими валками;

г) осуществление операции удаления окалины с литого изделия при помощи указанного устройства для удаления окалины;

д) последовательное осуществление над литым изделием множества прокаточных операций на указанных клетях прокатного стана, в результате которых получается полоса толщиной 8-12 мм.

Данный процесс реализуется в соответствии с другим аспектом настоящего изобретения при помощи установки непрерывного цикла для непрерывного производства горячекатаной металлической полосы, которая в соответствии с п.17 формулы изобретения включает в себя изложницу со встроенным кристаллизатором, первый тянущий валок, второй тянущий валок, третий тянущий валок и правильное устройство, нагревательные устройства и/или устройства для поддержания постоянного нагрева, устройство для снятия окалины и, по меньшей мере, три клети прокатного стана, в которой устройство, отклоняющее и направляющее литое изделие, расположено между указанными первым и вторым тянущими валками, которое может переводиться, по меньшей мере, в заданные периоды времени из вертикального в горизонтальное положение, способно в нормальных условиях работы выходить из контакта с литым изделием для обеспечения формирования свободной кривой из литого изделия между указанными первым и вторым тянущими валками.

Ниже перечисляются особенности процесса и установки, соответствующих настоящему изобретению, с указанием их преимуществ.

В разливочном желобе предпочтительно могут использоваться системы для нагрева жидкого металла, чтобы должным образом обеспечить эффективный и надежный контроль над тем, чтобы температура стали в разливочном желобе была выше температуры линии плавления, причем указанная более высокая температура при литье также обозначается термином "перегрев". Для корректировки величины перегрева жидкой стали и, в частности, для компенсации возможного снижения температуры в разливочном желобе в особенности на начальном этапе литья, когда происходит более интенсивное поглощение тепла разливочным желобом, чтобы гарантировать отсутствие затвердения металла, предпочтительным является использование плазменных горелок; по сравнению с другими известными нагревательными устройствами применение плазменных горелок не создает гидродинамических проблем в разливочном желобе; это позволяет осуществляться флуктуациям включений и гарантирует согласованное распределение температур в жидкой стали. Предпочтительно перегрев поддерживается на относительно низком и постоянном уровне ради обеспечения лучшего металлургического качества конечного продукта, обычно его величина составляет около 20°. В результате постоянный перегрев позволяет получать равноосную структуру и обеспечивать равномерность свойств всего литого изделия.

Изложница может при помощи кристаллизатора отливать сляб гораздо меньшей толщины, чем толщины, которые могут быть получены при помощи известных изложниц, находящейся в диапазоне 15-50 мм, при очень высокой скорости (4-16 м/мин), сердцевина сляба остается в жидком состоянии даже в зонах около поперечных краев; предпочтительно резервуар или литейная камера кристаллизатора выполнена таким образом, что в ней имеется достаточно пространства, чтобы избежать нежелательного явления переплавки поверхностного слоя, расположенного вокруг его внутренней поверхности, под действием струй расплавленной стали, выходящих из форсунки, в особенности на определенном расстоянии от форсунки, соответствующем наибольшей площади сечения струи. Литье металла очень малой толщины при высокой скорости требует более высокой скорости охлаждения изложницы: такое ускоренное охлаждение предпочтительно позволяет получить более мелкую микроструктуру литья.

Форсунка предпочтительно является многосопловой; ее форма дополняет литниковую воронку кристаллизатора для избежания образования переходных участков при затвердевании. Предпочтительно поток форсунки управляется таким образом, чтобы обеспечить приемлемое плавление смазочных порошков в зоне мениска, а также приемлемое растворение в направлении поперечных участков, таким образом обеспечить модуляцию в соответствии со скоростью литья частей потока, которые переносят расплавленную сталь к мениску и к поперечным участкам кристаллизатора, например, при помощи электромагнитных устройств.

Благодаря наличию жидкой сердцевины при выходе сляба из изложницы он может подвергаться предварительной прокатке жидкой сердцевины, также называемой "мягким обжатием", в результате чего осуществляется повышение качества структуры сердцевины, которая начинает затвердевать, а также снижается внутренняя пористость и устраняется явление центральной сегрегации. Предпочтительно предварительная прокатка жидкой сердцевины производится динамическим способом и является управляемой для того, чтобы правильно установить точку закрытия жидкого конуса при переходных процессах, связанных с изменениями, которые могут иметь место в параметрах литья по отношению к нормальному рабочему режиму. Следовательно, высококачественный сляб может быть получен при любых рабочих режимах.

Вершина жидкого конуса, т.е. так называемая "точка касания", которая находится в месте соединения двух оболочек, расположена несколько ниже изложницы, предпочтительно в вертикальном сечении между выходным сечением изложницы и между осями тянущего валка, находящегося ниже; таким образом, роликовый конвейер, осуществляющий "мягкое обжатие", имеет относительно малую длину, что приводит к экономии пространства.

Сразу после выхода с участка "мягкого обжатия" расположен первый тянущий валок, на котором может предпочтительно выполняться первое уменьшение толщины затвердевшего литья, называемое "жесткое обжатие"; уменьшение толщины при этом составляет 0,5-3 мм, и в связи с тем, что оно является относительно ограниченным и осуществляется над еще очень горячим литым изделием, сжимающие усилия должны быть небольшими. Данная операция первой легкой прокатки обеспечивает дополнительное качество, в особенности качество внутренней части литого изделия, поскольку при ее выполнении закрываются междендритовые связи между зернами за счет сжатия структуры. Кроме того, она позволяет осуществляться полезной динамической рекристаллизации материала, которая предотвращает осаждение алюминиевых сплавов на границах зерен, и, следовательно, обеспечивает более равномерную структуру; в дополнение к этому данная рекристаллизация предотвращает образование поверхностных трещин и разрывов при последующем процессе прокатки.

После "жесткого обжатия" литое изделие имеет размер и толщину, близкие к размерам и толщине полосы, поэтому он также называется "полуфабрикатной полосой", и перемешается по криволинейной траектории от вертикального направления литься к горизонтальному направлению прокатки без помощи направляющего устройства. Поскольку температура полуфабрикатной полосы все еще высока, что придает материалу хорошую пластичность, она может подниматься и опускаться на определенную величину по мере перемещения вдоль криволинейной траектории. Данная свободная кривая таким образом делает независимыми друг от друга первый и последний участки технологической линии и в определенной степени разъединяет процесс литья и процесс прокатки, обеспечивая гибкость системы, которая сама по себе была бы жесткой, поскольку она является системой непрерывного цикла; таким образом, подобная гибкость позволяет получить преимущества системы с полунепрерывным циклом, к числу которых относится использование менее сложной контрольно-измерительной аппаратуры, поскольку отсутствует необходимость управления протягиванием по технологической линии. В основном при нормальном режиме работы данная кривая имеет форму дуги полуокружности.

Для того чтобы также управлять начальной фазой процесса литья, которая является переходной фазой, во время которой сляб сохраняет ту же толщину, что и на выходе из изложницы, на всем протяжении технологической линии в установке имеется временное устройство, отклоняющее и направляющее литое изделие по криволинейной траектории, в состав которого может входить одинарный или сдвоенный изгибающийся конвейер, который может поворачиваться относительно одного своего края, или изгибающийся конвейер, который может поступательно перемещаться в боковом направлении, установленный на соответствующей тележке. Как только процесс начинает протекать в нормальном рабочем режиме, роликовый конвейер отсоединяется для того, чтобы освободить литое изделие, таким образом, обеспечивая его свободное течение по криволинейной траектории. Другое преимущество использования временного отклоняющего и направляющего устройства в форме открывающегося изогнутого роликового конвейера заключается в возможности облегчения функционирования установки при освобождении литейной линии в случае перекоса полосы в прокатной линии или неисправности литейной машины, такой как, например, прорыв или приваривание металла в изложнице. На самом деле, если при использовании для удержания и направления сляба традиционного роликового конвейера, который является неподвижным и сложным (жесткая система), осуществление операций по очистке линии существенно затруднено, то при применении роликового конвейера конструкции, соответствующей изобретению, литейная линия может быть быстро освобождена и производственный процесс может быть запущен вновь без особенных потерь времени или дополнительных настроечных операций. В случае перекоса в прокатном стане или прорыва или приваривания металла в изложнице расплавленная сталь, расположенная на предыдущем участке линии, перестанет течь и сляб быстро и полностью удаляется из вертикальной литейной линии путем вырезания из него одного или нескольких участков при помощи соответствующих режущих устройств типа устройства резки кислородным копьем, при этом указанные участки свободно падают в большую приемную емкость, расположенную вертикально под изложницей. Предпочтительно, указанное устройство резки кислородным копьем осуществляет одно, два перемещения в направлении, поперечном по отношению к направлению литья, по меньшей мере, на величину, равную ширине разрезаемого сляба, при этом его перемещение осуществляется с медленной скоростью и управляется специализированными и полностью автоматизированными роботами; кроме того, приемная емкость установлена на колесах и, следовательно, может перемещаться под действием металлических тросов или другого известного оборудования.

В начале горизонтального участка прокатной линии расположены второй и третий сдвоенные протяжные валки; указанные второй и третий протяжные валки могут предпочтительно осуществлять небольшое уменьшение толщины полуфабрикатной полосы и, таким образом, проводить второе "жесткое обжатие" точно таким же способом, что и первый тянущий валок, расположенный на выходе с участка "мягкого обжатия", поскольку уменьшение толщины составляет примерно 0,5-3 мм.

Третий тянущий валок предпочтительно выпрямляет и направляет передний участок сляба или полуфабрикатной полосы, которая стремиться отклониться вверх на выходе из второго тянущего валка.

После третьего тянущего валка и правильного устройства могут быть установлены ножницы барабанного типа для использования преимущественно на начальном этапе литейного процесса и для отрезания длинных участков сляба, пока не будет достигнута максимальная скорость литья и, следовательно, до тех пор пока система не приобретет свою нормальную рабочую скорость; они также могут использоваться во всех аварийных ситуациях, например, при прорыве или приваривании металла в изложнице или при перекосах в прокатном стане, а также при необходимости могут использоваться для отделения передней части затравки.

После ножниц барабанного типа предпочтительно расположены нагревательные системы и/или системы для поддержания постоянной температуры для обеспечения правильной температуры литого изделия на входе в первую клеть прокатного стана при любых текущих условиях. Подобные системы могут быть активными, например печи индукционного нагрева или просто индукторы, или пассивными, например теплоизоляционные кожухи или панели.

Поскольку тепловые потери литого изделия при движении по литейной линии довольно ограничены по сравнению с обычными системами, в соответствии с вышеизложенным изменение масштаба указанных систем приведет к ограничению габаритных размеров, другими словами длина будет составлять от 1 до 2 м. Предпочтительно на выходе из одной из указанных систем изделие должно иметь однородную температуру, составляющую, по меньшей мере, 1000°С или такую, чтобы на выходе из прокатного стана температура гарантированно составляла, по меньшей мере, 850°С. Например, в случае использования индукционной нагревательной системы или простого индуктора для обеспечения подобной температуры требуется мощность 3-5 МВт при частоте 3000 Гц.

Конкретная потребная мощность, а также возможность использования индуктора определяются условиями литья, в частности скоростью литья и толщиной после "мягкого обжатия": данные параметры определяют так называемый "массовый расход"; данная величина связана с температурой изделия на конечном участке прокатного стана. Индуктор при необходимости может производить нагрев до требуемой величины только краев или осуществлять полный прогрев всей полуфабрикатной полосы. Он может включаться и выключаться по мере необходимости; более того, его мощность является более ограниченной по сравнению с мощностью известных индукторов, используемых в аналогичных системах, поскольку нагреваемое литое изделие имеет меньшую толщину. Индуктор может быть предпочтительно установлен на колесах, таким образом, чтобы его можно было в прямом смысле выводить из работы относительно технологической линии. Такой вариант позволяет обеспечить простой доступ к барабанным ножницам, например, для замены ножей.

Непосредственно перед прокатным станом находятся системы для удаления окалины с поверхности изделия, например, устройство для удаления окалины. Устройство для удаления окалины предпочтительно имеет колеса, таким образом, оно может быть выведено из работы в буквальном смысле, что позволяет облегчить обслуживание и улучшить доступ к первой клети прокатного стана. Устройство для удаления окалины может быть статическим или динамическим, например, вращающимся; в нем используется вода, идущая под очень высоким давлением и с очень низким расходом для сведения к минимуму поверхностного охлаждения при полном обеспечении удаления окалины со всей поверхности литого изделия перед его поступлением в прокатный стан.

Прокатный стан состоит из, по меньшей мере, трех клетей четырехвалкового типа; эти клети могут быть одинаковыми или иметь разные размеры и устанавливаются совместно в фиксированном положении; нескольких клетей достаточно поскольку поступающее в них изделие уже имеет уменьшенную толщину, поскольку оно было подвержено "мягкому обжатию" и одному или двум "жестким обжатиям", соответствующую сверхтонкому слябу. Если после литья сляб имеет максимальную толщину (например, 50 мм), и не производится ни одного из "жестких обжатий", то предпочтительно в прокатном стане добавить четвертую клеть. Однако число клетей меньше по сравнению с требуемым в прокатных станах установок конструкций, известных в настоящее время в данной области техники, в связи с чем прокатный стан получается компактным. Сляб, подвергаемый только "мягкому обжатию" или предварительной прокатке жидкой сердцевины, называется литым изделием; в то время как сляб, подвергнутый, по меньшей мере, одному "жесткому обжатию", называется полуфабрикатной полосой.

В соответствии с процессом изобретения отсутствует необходимость использования индукторов, расположенных между клетями прокатного стана, для поддержания правильной аустенитной температуры прокатки, в результате имеет место экономия пространства и финансовых затрат. Относительное уменьшение толщины изделия при прокатке меняется в соответствии с конечной шириной полосы вне зависимости от усилия прокатки.

Следующие устройства устанавливаются после прокатного стана: ножницы гильотинного типа (как один из вариантов), роликовый конвейер с охлаждающими поливающими устройствами, летучие ножницы для отрезания полосы заданного размера, протяжные валки и, по меньшей мере, два наматывающих устройства, например, типа подпольной моталки.

Указанные ножницы гильотинного типа в соответствии с другим вариантом осуществления изобретения устанавливаются вместо барабанных ножниц до участка индуктора, а также помещаются непосредственно на выходе из прокатного стана, благодаря чему обеспечивается преимущество, заключающееся в большей компактности участка перед прокатным станом; они в основном используются для отрезания длинных участков:

- сляба, получаемого на начальной фазе литейного процесса, пока скорость литья не достигла максимальной величины;

- полосы, полученной на последующей фазе закрытия клетей прокатного стана, в котором получено бракованное изделие.

Они также при необходимости могут использоваться для отделения передней части затравки от отливаемого сляба в начале процесса. Преимущество заключается в том, что размеры данных ножниц гильотинного типа являются более компактными по сравнению с ножницами, использующимися в известных конструкциях, поскольку максимальная толщина отрезаемого тонкого сляба в любом случае меньше.

Конечный участок после намоточных устройств используется для хранения длинных участков сляба, отрезанных ножницами либо барабанного, либо гильотинного типа. Данное техническое решение позволит избежать необходимости использования большого специализированного бункера для бракованных изделий около ножниц барабанного или гильотинного типа, в результате упрощается конструкция фундамента и возможно применение более эффективной компоновки.

Летающие ножницы для отрезания изделий нужного размера используются при нормальном рабочем режиме для отрезания полосы заданного размера с целью получения заданного веса рулона.

Для начала процесса литья передняя часть затравки может вставляться в конечную часть кристаллизатора двумя способами. Первый способ заключается в отправке затравки по всей линии, начиная от конечной зоны до участка, расположенного после подпольных намоточных устройств, где она помещается на временное хранение; при этом способе затравка проходит через весь прокатный стан, который находится в неподвижном состоянии и клети которого при этом открыты, и по изгибающемуся роликовому конвейеру передается с горизонтального к вертикальному направлению, перед тем как поступить в кристаллизатор. При начале процесса литья передняя часть затравки отделяется от сляба либо при помощи ножниц барабанного типа, либо при помощи ножниц гильотинного типа. Второй метод в отличие от первого заключается в том, что затравка вставляется непосредственно снизу вдоль вертикальной оси изложницы. Для реализации именно этого технического решения затравка помещается на сдвигающемся устройстве, снабженном колесами, которое перемещается к литейной линии; внутри данного устройства с колесами находятся валки, к которым подводится мощность для перемещения и направления затравки, и оно также оборудовано роликовым устройством для отделения передней части затравки после начала процесса.

Весь производственный процесс, описанный к настоящему моменту, от расплавленной стали в разливочном желобе до получения полосы предпочтительно контролируется специальными зонными контроллерами, которые управляют различными элементами системы путем взаимодействия друг с другом; данные зонные контроллеры обращаются к управляющей программе, которая функционирует с использованием различных переменных, вызывая регулярное взаимодействие контроллеров для стабилизации процесса относительно изменений условий установившегося режима работы, а также возмущений и отклонений, воздействующих на систему. Таким образом, процесс полностью активно, логически и динамично управляется, и в результате является "интеллектуальным полностью динамическим процессом".

Высокая скорость литого металла в форме сверхтонкого сляба и непосредственная связь с прокатным станом, на котором сляб преобразуется в полосу, начальная толщина которой меньше, чем используемая в известных литейных процессах, имеющим меньшее число клетей, а также меньшая общая длина технологической линии позволяет снизить необходимый объем строительных работ, в части изготовления фундамента, строительства промышленного складского помещения (за счет меньшей требуемой высоты), прокладки трубопроводов, создания инфраструктуры и т.д. Это создает преимущество, заключающееся в снижении первоначальных инвестиционных затрат и затрат на эксплуатацию, а также в снижении объема обслуживания по сравнению с установками, известными в данной области техники.

Кроме того, литье очень тонкого сляба, а также осуществление уменьшения толщины его сердцевины ("мягкое обжатие") с последующим - при необходимости - обжатием затвердевшей сердцевины ("жесткое обжатие") позволяет получить литое изделие/полуфабрикатную полосу достаточно малой толщины, чтобы она могла образовывать свободно текущую кривую; указанная свободная кривая обладает существенным преимуществом обеспечения независимости литейного процесса от процесса прокатки, благодаря чему повышается гибкость системы.

Процесс и установка, соответствующие настоящему изобретению, позволяют получить различные варианты предпочтительного осуществления изобретения, некоторые примеры которых описаны ниже, где приводятся обобщенные значения некоторых параметров/условий процесса, а также толщины, получаемые на технологической линии.

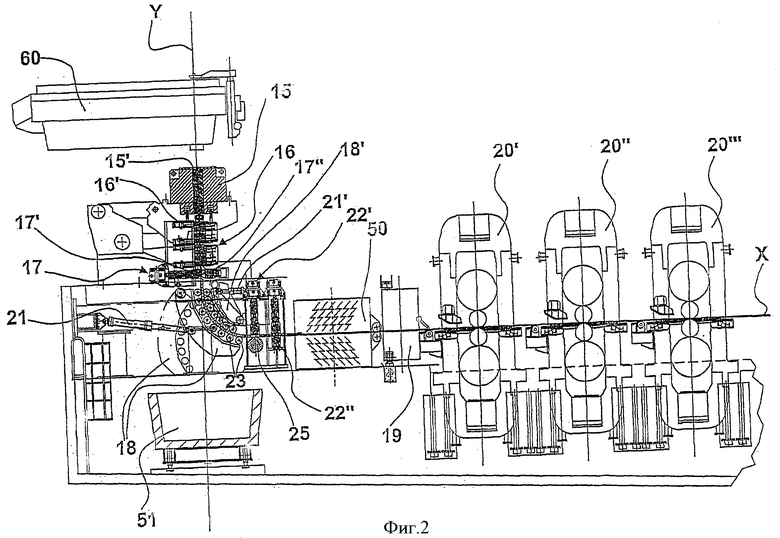

Пример 1 (показан на фигуре 2)

Скорость литья: 10 м/мин

Толщина сляба на выходе из изложницы (узкие стороны): 32 мм

Толщина после "мягкого обжатия": 22 мм

Первое "жесткое обжатие": не проводится

Второе "жесткое обжатие": не проводится

Число клетей прокатного стана: 3

Окончательная толщина полосы шириной 1100 мм: 2.2 мм

Окончательная толщина полосы шириной 1300 мм: 2.3 мм

Окончательная толщина полосы шириной 1500 мм: 2.9 мм

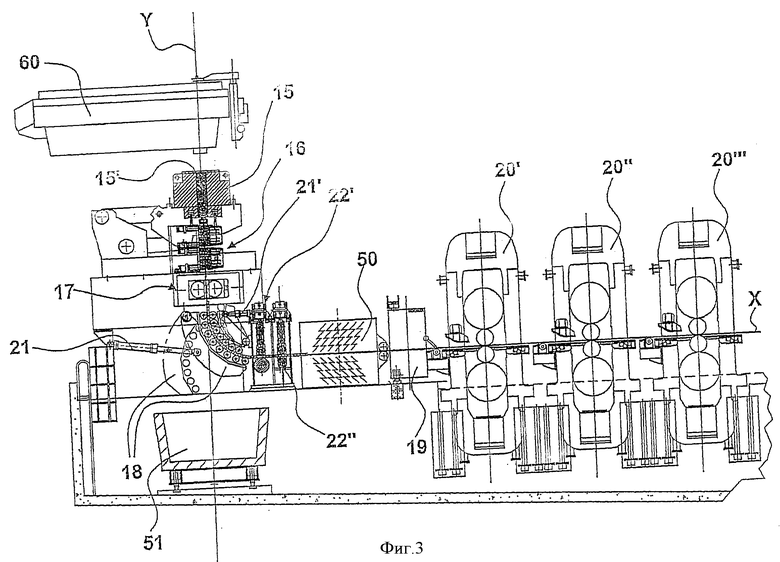

Пример 2 (показан на фигуре 3)

Скорость литья: 10 м/мин

Толщина сляба на выходе из изложницы (узкие стороны): 32 мм

Толщина после "мягкого обжатия": 22 мм

Толщина после первого "жесткого обжатия": 20 мм

Второе "жесткое обжатие": не проводится

Число клетей прокатного стана: 3

Окончательная толщина полосы шириной 1100 мм: 2.0 мм

Окончательная толщина полосы шириной 1300 мм: 2.2 мм

Окончательная толщина полосы шириной 1500 мм: 2.7 мм

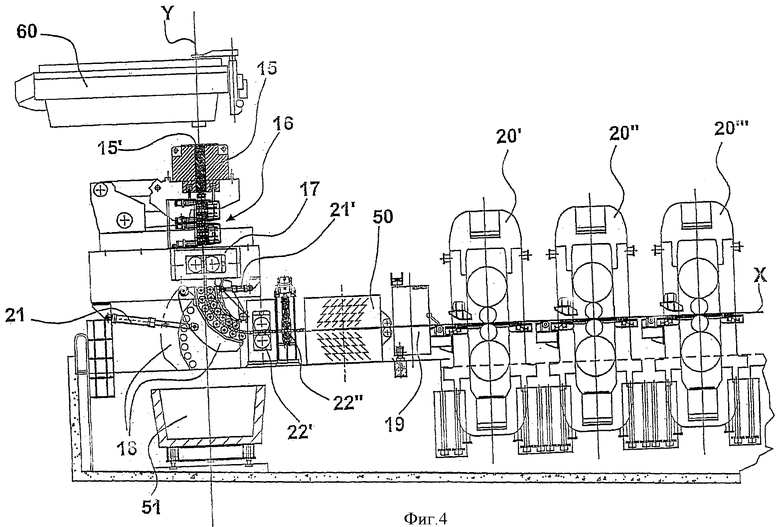

Пример 3 (показан на фигуре 4)

Скорость литья: 10 м/мин

Толщина сляба на выходе из изложницы (узкие стороны): 32 мм

Толщина после "мягкого обжатия": 22 мм

Толщина после первого "жесткого обжатия": 20 мм

Толщина после второго "жесткого обжатия": 18 мм

Число клетей прокатного стана: 3

Окончательная толщина полосы шириной 1100 мм: 1.8 мм

Окончательная толщина полосы шириной 1300 мм: 2.0 мм

Окончательная толщина полосы шириной 1500 мм: 2.5 мм

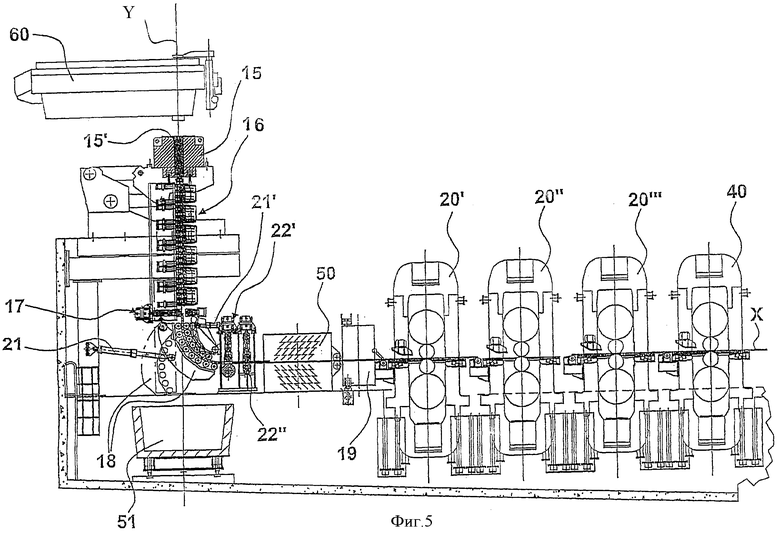

Пример 4 (показан на фигуре 5)

Скорость литья: 10 м/мин

Толщина сляба на выходе из изложницы (узкие стороны): 40 мм

Толщина после "мягкого обжатия": 30 мм

Первое "жесткое обжатие": не проводится

Второе "жесткое обжатие": не проводится

Число клетей прокатного стана: 4

Окончательная толщина полосы шириной 1100 мм: 1.6 мм

Окончательная толщина полосы шириной 1300 мм: 1.7 мм

Окончательная толщина полосы шириной 1500 мм: 2.0 мм

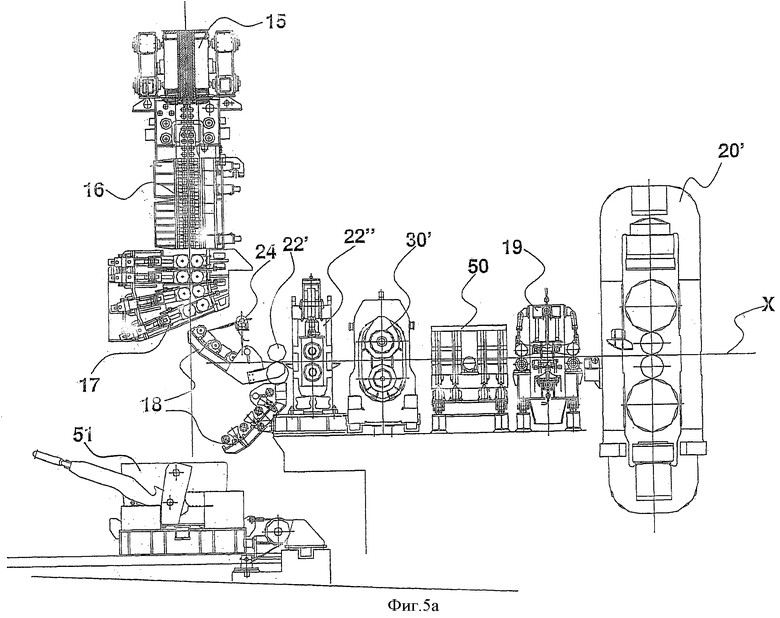

Пример 5 (показан на фигуре 5а)

Скорость литья: 10 м/мин

Толщина сляба на выходе из изложницы (узкие стороны): 40 мм

Толщина после "мягкого обжатия": 30 мм

Толщина после первого "жесткого обжатия": 29 мм

Толщина после второго "жесткого обжатия": 27 мм

Число клетей прокатного стана: 4

Окончательная толщина полосы шириной 1100 мм: 1.5 мм

Окончательная толщина полосы шириной 1300 мм: 1.6 мм

Окончательная толщина полосы шириной 1500 мм: 1.9 мм

Прочие особенности и преимущества изобретения станут более понятны из подробного описания предпочтительного, но не единственно возможного, приводимого лишь в качестве иллюстрации варианта осуществления системы для производства металлической полосы, снабженного прилагаемыми чертежами.

Краткое описание чертежей

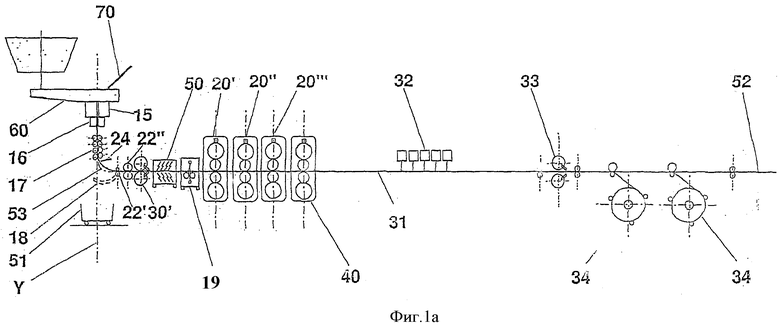

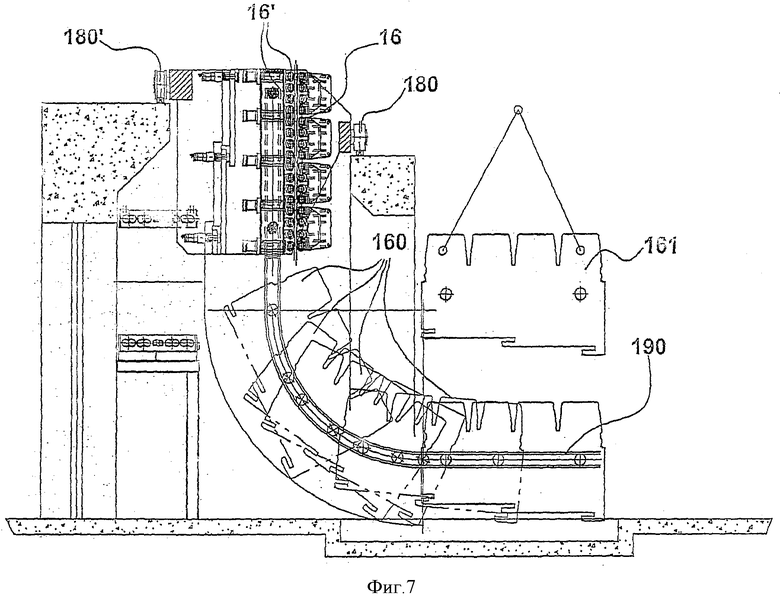

Фиг.1. - схематический вид сбоку системы, соответствующей изобретению;

фиг.1а. - схематический вид сбоку варианта осуществления системы, соответствующей изобретению;

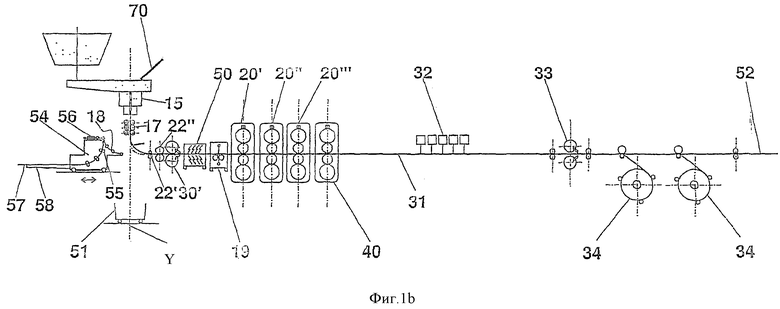

фиг.1b. - схематический вид сбоку другого варианта осуществления системы, соответствующей изобретению;

фиг.2. - продольный разрез первого варианта осуществления части системы, соответствующей изобретению, показанной на фигуре 1;

фиг.3. - продольный разрез второго варианта осуществления части системы, соответствующей изобретению, показанной на фигуре 1;

фиг.4. - продольный разрез третьего варианта осуществления части системы, соответствующей изобретению, показанной на фигуре 1;

фиг.5. - продольный разрез четвертого варианта осуществления части системы, соответствующей изобретению, показанной на фигуре 1;

фиг.5а. - продольный разрез пятого варианта осуществления части системы, соответствующей изобретению, показанной на фигуре 1а;

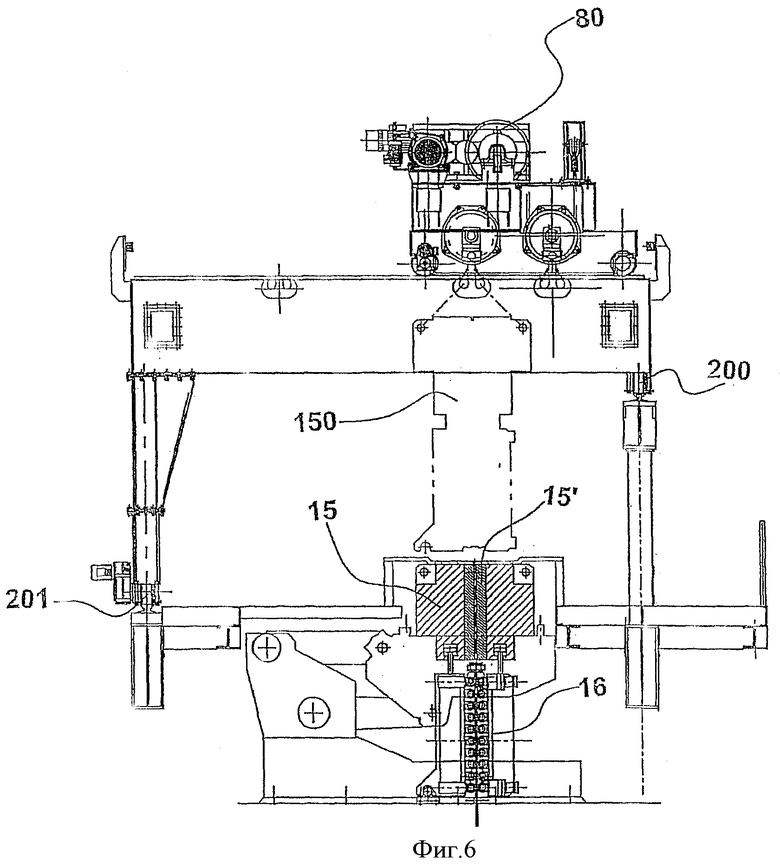

фиг.6. - продольный разрез первого варианта системы, показанной на фигуре 1, на отдельной фазе технологического процесса;

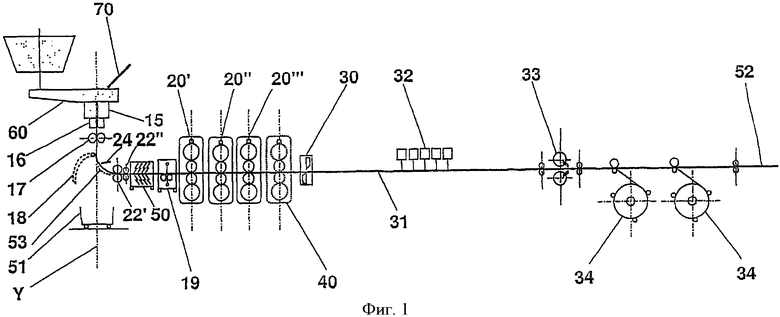

фиг.7. - продольный разрез первого варианта системы, показанной на фигуре 1, на другой отдельной фазе технологического процесса.

Осуществление изобретения

На фигурах 1, 2, 3, 4, 5 показана система для изготовления металлической полосы, включающая в себя:

- изложницу 15, в которую встроен кристаллизатор 15', для изготовления сверхтонких слябов с жидкой сердцевиной,

- устройство 16 для мягкого обжатия или предварительной прокатки жидкой сердцевины, расположенное около выходного сечения изложницы, производящей полностью затвердевший литой металл,

- первый тянущий валок 17 для литого изделия, приспособленный для протягивания литого изделия и осуществления его небольшого обжатия;

- отрезные устройства 24, например, кислородное копье для отрезания сляба в аварийных ситуациях, таких как перекашивание полосы в прокатном стане или прорыв или приваривание металла при литье; это устройство является полностью автоматизированным и управляется приспособленными для этого роботами, разрезает сляб в поперечном направлении по отношению к направлению литья при его свободной подаче с целью освобождения литейной линии;

- устройство 18, 18' временного отклонения и направления "несмягченного" сляба от вертикальной траектории к горизонтальной траектории,

- большой, снабженный колесами бункер 51, установленный по вертикали под литейной линией,

- второй тянущий валок 22',

- третий сдвоенный тянущий валок и правильное устройство 22'',

- система 50 нагрева полуфабрикатной полосы или литого изделия и/или система для поддержания постоянной температуры,

- устройство 19 для удаления окалины,

- клети 20', 20'', 20''' прокатного стана в числе, по меньшей мере, трех,

- ножницы гильотинного типа 30,

- комплект устройств 32 для пролива полосы, расположенной на конвейере 32, подающем полосу,

- летающие ножницы для отрезания полосы требуемой длины 33,

- по меньшей мере, два наматывающих устройства 30,

- участок 52 складирования затравки и длинных бракованных отрезков сляба, отделенных ножницами 30 гильотинного типа.

Изложница 15 предпочтительно производит очень тонкий сляб при скорости литья 4-16 м/мин, ширина узких сторон которого 15-50 мм с утолщением в центре и сердцевиной, остающейся еще в жидком состоянии. Далее, когда речь идет о толщине литого сляба, то всегда имеется в виду толщина краев, также называемых "узкими сторонами".

Предпочтительно до изложницы в разливочном желобе используются системы нагрева расплавленного металла для обеспечения эффективного и надежного контроля за "перегревом" разливочного желоба в процессе литья. Предпочтительно указанные нагревательные системы включают в себя плазменную горелку 70 для корректировки величины "перегрева" расплавленной стали, который, для того чтобы повысить качество конечного продукта, поддерживается на относительно низком уровне, обычно около 20°С.

Устройство 16 предварительной прокатки расположено около выходного сечения изложницы 15, в основном с вертикальной осью прокатки, в его состав входят верхний и нижний поперечные валки 16', форма которых подобрана таким образом, чтобы изменять переходное сечение сляба, придавая существенно более плоскую форму выпуклой или выгнутой поверхности, которая выходит из кристаллизатора с целью формирования из сляба конечного продукта с прямоугольным поперечным сечением. Операция восстановления выпуклой формы включает в себя сжатие жидкой сердцевины сляба до тех пор, пока его толщина не станет равна ширине узких сторон у выходного сечения кристаллизатора.

Предпочтительно указанные поперечные валки 16' могут располагаться на меньшем расстоянии для получения на выходе с роликового конвейера линеаризованного литого изделия с толщиной, уменьшенной по сравнению с той, которую он имеет на выходе из кристаллизатора: в основном уменьшение толщины производится для сляба с еще жидкой сердцевиной, другими словами осуществляется так называемое "мягкое обжатие". В соответствии с изобретением толщина сляба после "мягкого обжатия" уменьшается до величины 15-40 мм.

Верхний и нижний поперечные валки 16' разбиваются на два или большее число элементов, так называемых сегментов "мягкого обжатия", каждый из которых управляется индивидуально, например, при помощи гидроцилиндров.

Группа поперечных валков 16' со встроенной системой охлаждения также выполняет функцию удерживания и направления сляба, сердцевина которого еще находится в жидком состоянии.

Предпочтительно наряду с секторами устройства 16 предварительной прокатки или "мягкого обжатия" устанавливаются устройства быстрой замены изложницы 15.

В первом варианте осуществления указанных устройств быстрой замены предполагается использование специального мостового устройства, например, мостового крана 80, подобного приведенному на фигуре 6, при помощи которого только изложница 15 либо изложница вместе с устройством 16 "мягкого обжатия" поднимаются в положение 150 и затем устанавливается в специальные места хранения, например, на полу литейного цеха. Для упрощения перемещения заменяемого элемента мостовой кран 80 может двигаться по специальным рельсам на роликах 200, 201.

Во втором варианте осуществления указанного устройства быстрой замены предполагается, что устройство 16 предварительного обжатия перемещается по соответствующим направляющим на роликах 180, 180', показанных на фигуре 7, а изложница поднимается сверху, например, мостовым краном (на фигуре не показан).

С другой стороны, в третьем варианте осуществления устройства предполагается дополнительно к указанным поперечным направляющим для перемещения устройства 16 предварительного обжатия в боковом направлении относительно оси литья использовать криволинейные вертикальные направляющие 190 для того, чтобы устройство 16 предварительного обжатия могло затем опускаться на уровень плоскости, расположенной ниже, как это показано на фигуре 7. Некоторые из положений 160, которые занимает устройство 16 при перемещении вниз, показаны на фигуре 7 тонкими линиями. На этом этапе устройство 16 выключено, а второе аналогичное устройство 161, которое перемещается в противоположном направлении вдоль криволинейных вертикальных направляющих, автоматически вводится в действие, поскольку оно оказывается в рабочем положении на одной прямой с осью литья. В этом случае изложница 15 может также подниматься сверху и заменяться при помощи крана (не показанного на фигуре).

Эти операции при их осуществлении указанными устройствами для замены могут являться операциями технологических переходов, например, при изменении формата отливаемого сляба; они также могут представлять собой операции замены при возникновении внештатных ситуаций, например, при возникновении перекосов в прокатном стане или прорыва расплавленного металла в изложнице.

Сразу после группы валков 16' расположен первый тянущий валок 17, который включает в себя два цилиндра 17', 17'', которые вытягивают литое изделие, выходящее из изложницы; размеры данных цилиндров подобраны таким образом, чтобы они также обеспечивали уменьшение толщины литого изделия путем приложения к нему соответствующего сдавливающего усилия. Более точно указанные цилиндры 17', 17'' прикладывают усилие со стороны валков к литому изделию ниже или, по меньшей мере, рядом с конечной точкой жидкого конуса, также называемой "точкой касания"; благодаря этому воздействие цилиндров 17', 17'' прикладывается к полностью затвердевшему литому изделию. Таким образом, обеспечивается осуществление настоящего процесса прокатки, также называемого "жестким обжатием".

В соответствии с настоящим изобретением после "жесткого обжатия" литое изделие имеет толщину в диапазоне 12-37 мм, таким образом, представляя собой изделие, называемое полуфабрикатной полосой, имеющее толщину, очень близкую к окончательной толщине изготавливаемой полосы. Подобный процесс прокатки обеспечивает дополнительное повышение качества, в особенности качества внутренней структуры, изделия, поскольку во время его выполнения благодаря уплотнению структуры замыкаются междендритовые связи между зернами.

Для того чтобы осуществлять управление начальной фазой процесса литья, являющейся переходной, устанавливается временное отклоняющее и направляющее устройство 18, которое включает в себя двойной изогнутый роликовый конвейер, расположенный непосредственно под двумя цилиндрами 17', 17''. Изогнутый роликовый конвейер 18, 18' необходим также для направления и вставки передней части затравки в кристаллизатор 15'. В начале процесса литья сердцевина сляба, получаемого из затравки, не является жидкой, следовательно, толщина сляба не может быть уменьшена за счет процесса "мягкого обжатия"; кроме того, два цилиндра 17', 17'' также не прикладывают к нему сдавливающее усилие. Поэтому первый участок отливаемого сляба имеет толщину, равную толщине сечения на выходе из изложницы при перемещении по всей технологической линии вплоть до выхода из третей клети прокатного стана 20''' или четвертой клети 40, в связи с этим на данной первой фазе он обычно называется "несмягченным слябом". Размеры изогнутого роликового конвейера 18, 18' подобраны таким образом, чтобы обеспечивать усилие достаточное для изгибания называется "несмягченного сляба". Направляющие ролики 23 изогнутого роликового конвейера 18, 18' не задействуются, а опора роликового конвейера поддерживается в рабочем положении при помощи специальных гидравлических домкратов 21, 21'. Как нижняя часть 18, так и верхняя часть 18' изогнутого роликового конвейера установлены шарнирно для того, чтобы их можно было поворачивать и отделять от литого изделия при необходимости освобождения маршрута движения полуфабрикатной полосы при работе в нормальном режиме, а также при необходимости выгрузки всего материала в приямок при возникновении внештатной ситуации, например, перекоса. На фигуре 2 тонкими линиями показаны положения нижней и верхней частей изогнутого роликового конвейера 18, 18', находящегося в открытом состоянии.

Как было отмечено выше, в конце переходной начальной фазы литье осуществляется в нормальном рабочем режиме и две части 18, 18' изогнутого роликового конвейера находятся в открытом положении, таким образом, позволяя полуфабрикатной полосе образовывать свободную кривую 53 в основном в форме дуги полуокружности, при этом система работает в нормальном режиме.

Наличие свободной кривой 53 обеспечивает существенные преимущества:

а) процесс литья становится независимым от осуществляемого затем процесса прокатки, и, следовательно, компенсируется возможная разница в скоростях литья и прокатки;

б) установка становится более гибкой, что позволяет, например, применять менее сложное оборудование для управления процессом, поскольку отсутствует необходимость контроля усилия протягивания вдоль технологической линии;

в) снижается охлаждение полуфабрикатной полосы, поскольку нет обмена тепла за счет теплопроводности с опорными и направляющими роликами традиционных систем;

г) исключается необходимость включения устройств управления уровнем металла в изложнице с обеспечением основных литейных свойств и более высокого качества сляба.

В соответствии с настоящим изобретением свободная кривая может свободно перемещаться в пределах заданного интервала, определяемого как возможной геометрией самой кривой, так и характеристиками материала; таким образом, можно обеспечить управляемое течение материала и, следовательно, в пределах предварительно определенных границ сделать скорость начального участка кривой, полностью независимой от скорости ее последующего участка. Система управления непрерывно отслеживает положение свободной кривой, например, при помощи датчика, по отношению к заданным верхней и нижней границам и при достижении кривой одной из указанных границ осуществляет его корректировку, воздействуя на элементы системы на основе заданного алгоритма управления.

На маршруте перемещения полуфабрикатной полосы после кривой расположен второй двойной тянущий валок 22' или второй "тянущий валок", который вытягивает "несмягченный сляб" на переходной фазе или полуфабрикатную полосу при работе в нормальном режиме, а также при необходимости осуществляет операцию второй легкой прокатки. Полуфабрикатная полоса на выходе из второго тянущего валка 22' имеет толщину 9-34 мм.

Во втором тянущем валке 22' нижний ролик 25 предпочтительно имеет такие же размеры, что и верхний ролик. В одном из вариантов диаметр нижнего ролика 25 второго тянущего валка 22' может быть больше, чем диаметр верхнего ролика для обеспечения подходящей опорной поверхности для кривой 53, образовываемой полуфабрикатной полосой при осуществлении технологического процесса.

Как первый тянущий валок 17, так и второй тянущий валок 22' предпочтительно снабжены системами для осуществления быстрой замены цилиндров.

На фигурах 2-4 представлены продольные разрезы некоторых вариантов осуществления системы, соответствующей настоящему изобретению.

На фигуре 2 устройство 17 и устройство 22 предпочтительно выполняют функции прижимных валков для литого изделия и не осуществляют операции прокатки или "жесткого обжатия".

На фигуре 3 устройство 17 предпочтительно выполняет как функцию тянущего валка, так и функцию клети прокатного стана, в то время как устройство 22' предпочтительно выполняет только функцию тянущего валка.

В отличие от выше приведенных вариантов на фигуре 4 оба прижимных валка 17, 22' также выполняют функции клети прокатного стана и, таким образом, осуществляют две операции "жесткого обжатия".

В общем случае указанные первый и второй протяжные валки 17, 22' также могут осуществлять операцию обжатия литого изделия и/или полуфабрикатной полосы; в этом случае диаметры их цилиндров лежат в диапазоне 300-500 мм.

Третий тянущий валок и устройство 22'' распрямления передней части полуфабрикатной полосы предпочтительно располагаются после второго тянущего валка 22'.

После третьего тянущего валка и правильного устройства 22'' предпочтительно устанавливаются нагревательные системы 50 и/или системы для поддержания постоянной температуры для обеспечения правильной температуры изделия на входе в первую клеть 20' прокатного стана в любом режиме работы. В качестве систем 50 могут использоваться как активные системы, например, печи индукционного нагрева, или пассивные системы, например, теплоизоляционные кожухи или панели.

Поскольку тепловые потери изделия при перемещении по литейной линии весьма ограничены, указанные системы 50 имеют небольшие габаритные размеры и их длина находится в диапазоне 1-2 м. Предпочтительно на выходе из одной из указанных нагревательных систем изделие должно иметь однородную температуру, составляющую, по меньшей мере, 1000°С, которая бы гарантировала получение на выходе из прокатного стана температуру, составляющую, по меньшей мере, 850°С. Например, в случае использования индукционной нагревательной системы или простого индуктора для обеспечения такой температуры его мощность должна составлять 3-5 МВт при частоте 3000 Гц.

Уровень используемой мощности как при использовании индуктора, так и при применении других устройств определяется условиями литья, в особенности скоростью литья и толщиной, получаемой после "мягкого обжатия": данные параметры определяют так называемый "массовый расход"; эта величина связана с температурой изделия на конечном участке литейной линии.

Непосредственно над прокатным станом расположены системы для удаления окалины с поверхности изделия, например водооборотное устройство 19 для снятия окалины. Настройка расхода воды устройства для снятия окалины осуществляется в соответствии со скоростью литья.

Прокатный стан состоит, по меньшей мере, из трех клетей 20', 20'', 20''' "четвертого" типа. Данные клети могут быть одинаковыми и устанавливаться совместно в фиксированном положении; достаточно использования нескольких станов, поскольку поступающее в них изделие уже имеет уменьшенную толщину, поскольку оно было подвержено "мягкому обжатию" и одному или двум "жестким обжатиям" соответственно. При отливе сляба максимальной толщины (равной 50 мм) и если не осуществляется ни одна из двух операций "жесткого обжатия" предпочтительно добавляется четвертая клеть 40 и/или устройство 16 предварительного обжатия сляба с жидкой сердцевиной имеет большую длину в соответствии с другим вариантом осуществления системы, приведенным на фигуре 5.

После прокатного стана устанавливаются следующие устройства: ножницы 30 гильотинного типа, роликовый конвейер 31 с устройствами 32 охлаждающего ламинарного полива изделия водой, летающие ножницы 33 для отрезания полосы требуемого размера и, по меньшей мере, два намоточных устройства 34, например, "подпольного" типа.

После катушек находится станционный участок 52 для размещения затравки и бракованных отрезков сляба, отделенных ножницами 30 гильотинного типа. Указанные ножницы гильотинного типа могут быть следующих типов: маятникового типа, рычажного типа, колесного типа, вращательного типа; при этом они должны быть предназначены для отрезания материала большой толщины, движущегося с малой скоростью.

Летающие ножницы 33 используются при работе в нормальном режиме для отрезания полосы требуемого размера для получения рулонов или бухт, вес которых составляет примерно 30 т.

Вариант осуществления системы, соответствующей изобретению, показанный на фигурах 1а и 5а, имеет следующие отличительные особенности по сравнению с предыдущими вариантами:

тянущий валок 17 состоит из множества пар роликов, расположенных последовательно и образующих в основном вертикальную изогнутую кривую; каждая пара роликов может оказывать легкое сдавливающее воздействие на отливаемый сляб, приводящее к уменьшению толщины на 0,1-0,7 мм.

Устройство 18 временного отклонения и направления включает в себя изогнутый роликовый конвейер, край которого, расположенный справа на схеме, показанной на фигуре 5а, установлен на шарнире; роликовый конвейер 18 может отдельно приводится в действие при помощи гидравлического цилиндра (не показан на фигуре), перемещающего его из рабочего положения, в котором он взаимодействует, по меньшей мере, с последними роликами тянущего валка 17, замыкающими кривую и образующими горизонтальный литейный участок, в разъединенное положение, в котором он опущен, и наоборот.

Отрезные устройства 24 предпочтительно включают в себя газовый резак, установленный на рычаге в основном удлиненной формы, который шарнирно закреплен на одном из своих краев и может перемещаться, по меньшей мере, в два рабочих положения.

Второй тянущий валок 22' предпочтительно расположен около точки вращения роликового конвейера 18; более конкретно, нижний ролик тянущего валка является ведомым и расположен соосно с осью вращения конвейера, а верхний ролик, который имеет меньшие размеры, является ведущим. Тянущий валок 22' не осуществляет "жесткое обжатие" изделия.

Третий тянущий валок и правильное устройство 22'' имеют такие размеры, чтобы обеспечивать легкое жесткое обжатие с уменьшением толщины в диапазоне 0,5-3 мм; кроме того, он предпочтительно спроектирован таким образом, чтобы обеспечивалась быстрая замена цилиндров.

После третьего тянущего валка и правильного устройства вместо ножниц 30 гильотинного типа, устанавливаемых после прокатного стана, описанных в других вариантах, располагаются ножницы 30' барабанного типа с вращающимися ножами. Ножницы 30' барабанного типа осуществляют следующие операции:

а) в начале процесса литья они отделяют переднюю часть затравки и отрезают длинные участки сляба, которые не должны подвергаться прокатке, до тех пор пока не будет достигнута максимальная скорость литья, то есть до тех пор пока система не выйдет на нормальный режим работы;

б) в случае неисправности литейной линии они отрезают заднюю часть сляба для прерывания непрерывного процесса и отправки годного материала на прокатку и затем продолжают отрезать участки металла до момента остановки системы;

в) в случае неисправности прокатного стана они прерывают подачу материала к валкам.

Ножницы барабанного типа, установленные на этом участке, позволяют повысить производительность за счет оптимизации потерь материала на начальной и конечной стадиях процесса, а также обеспечивают устранение аварийных ситуаций.

После ножниц барабанного типа установлен индуктор, который предпочтительно снабжен колесами для непосредственного выведения из технологической линии. В последнем случае облегчается доступ к ножницам барабанного типа, например для замены ножей.

Непосредственно перед прокатным станом установлено вращающееся устройство 19 для удаления окалины, в котором используется вода под очень высоким давлением и при очень малом расходе; устройство для удаления окалины предпочтительно устанавливается на колесах для непосредственного выведения из рабочего процесса и облегчения обслуживания и доступа к первой клети прокатного стана.

Прокатный стан состоит из четырех клетей.

В случае перекоса на линии при непрерывном технологическом процессе освобождение технологической линии производится следующим образом:

- прекращается подача жидкой стали на начальном участке линии;

- освобождается литейная линия путем подачи участков сляба тянущим валком 17 и последующего их отрезания газовым резаком 24; на данном этапе рычаг газового рычага установлен под таким углом, чтобы отрезание сляба могло осуществляться сразу после тянущего валка 17;

- освобождается прокатный стан путем перемещения изделия, застрявшего в прокатном стане, назад и последующего разрезания его на части при помощи газового резака; на данном этапе рычаг газового рычага установлен под таким углом, чтобы отрезание сляба могло осуществляться непосредственно перед тянущим валком 22';

- участки, отрезанные газовым резаком 24 собираются в емкость 51 и затем удаляются.

Вариант системы, соответствующей изобретению, показанный на фигуре 1b, отличается от предыдущих вариантов следующими особенностями:

Роликовый конвейер 18 встроен в колесное устройство 54, перемещающееся в поперечном направлении по отношению к вертикальной оси литья.

Колесное устройство 54 содержит затравку 57 и с внутренней стороны снабжено ведущими валками 55 для перемещения и направления указанной затравки.

Колесное устройство 54 снабжено снаружи предпочтительно в верхней части роликовым устройством 56 для отделения передней части затравки после начальной фазы и завершения совместной траектории, обеспечиваемой роликовым конвейером 18; роликовое устройство включает, например, гидравлический привод для перемещения валка.

Колесное устройство 54 снабжено на участке напротив роликового конвейера 18 опорной поверхностью 58 для затравки 57 и перемещается при помощи традиционных устройств, например, гидравлического цилиндра, рейки и т.д. (не показанных на фигуре).

Начальная фаза литейного процесса состоит из следующих этапов: колесное устройство 54 располагается вертикально под изложницей таким образом, чтобы роликовый конвейер 18 располагается вдоль криволинейной траектории для направления "несмягченного" сляба; ведущие ролики 55 вытягивают затравку из колесного устройства до тех пор, пока оно не пройдет через первый тянущий валок, ролики которого расположены соответствующим образом; она вставляется снизу в крайний участок кристаллизатора; ведущие ролики 55 вытягивают затравку в противоположном направлении, таким образом, извлекая первый сляб; сляб проходит первый тянущий валок 17, ролики которого теперь находятся в закрытом положении, при этом валковое устройство подвергается воздействию соответствующего привода для отделения одним ударным воздействием передней части затравки от сляба, который затем направляется по кривой при помощи ролика роликового устройства 56 и роликового конвейера 18; колесное устройство остается в этом положении до тех пор, пока не будет достигнута установившаяся скорость процесса, например, скорость 10 м/мин, после чего оно непосредственно выводится из технологической линии и освобождает кривую.

За счет специального расположения элементов системы, описанной в различных вариантах осуществления изобретения, высота плоскости входного сечения изложницы относительно горизонтальной оси Х прокатки клетей 20', 20'', 20''' составляет менее 8 м. Таким образом, длина литейной линии до конца изогнутого отклоняющего и направляющего участка значительно меньше, чем в системах, известных конструкций.

В предпочтительном варианте осуществления системы, соответствующему изобретению, предполагается, что первая клеть 20' прокатного стана располагается на расстоянии не более 11 м от вертикальной оси литья Y, расположенной в вертикальной внешней плоскости кристаллизатора 15'. Минимальное расстояние между указанной первой клетью 20' и устройством 19 для удаления окалины предпочтительно составляет около 2 м. Уменьшение длины литейной линии между кристаллизатором и первой клетью прокатного стана предоставляет преимущество, заключающееся в малом образовании окалины на отливаемом металле, таким образом, появляется возможность использования менее мощного устройства для удаления окалины, потребляющего меньшее количество воды и энергии, меньшее охлаждающее литое изделие и образующее меньшее количество пара.

В соответствии с настоящим изобретением данная система и данный процесс позволяют получать конечный продукт с использованием очень ограниченного пространства без разрыва технологической линии. Фактически процесс литья через кристаллизатор 15' позволяет осуществлять литье начального изделия, т.е. сляба, на высокой скорости и с толщиной, которая уже является очень близкой к толщине конечного изделия, а именно полосы. Предпочтительно толщина этих тонких слябов на выходе из кристаллизатора 15 находится в диапазоне 15-50 мм, а скорость литья находится в диапазоне 4-16 м/мин.

В связи с этим данное изобретение обеспечивает непрерывное преобразование жидкой стали, выходящей из сталеплавильной установки в рулоны высококачественной тонкой стальной полосы с конкурентными затратами в рамках единого чрезвычайно компактного и весьма гибкого технологического цикла. Общая протяженность процесса производства полосы, соответствующего изобретению, находится в диапазоне 50-70 м при измерении от вертикальной оси литья Y, лежащей между вертикальной внешней плоскостью кристаллизатора 15' и осью второго намоточного устройства.

Горячекатаная полоса, полученная с использованием данной системы и данного процесса, соответствующих изобретению, обладает более высокими механическими свойствами, чем аналогичные изделия, полученные с использованием традиционных систем литья и горячей прокатки, а это означает, что во многих случаях нет необходимости проводить последующую холодную прокатку, которая требуется при использовании традиционных систем. Это приводит к значительной экономии с точки зрения инвестиций и производственных затрат, а также существенному снижению потребления энергии и вредного воздействия на окружающую среду.

Изобретение предназначено для повышения компактности непрерывного производства горячекатаной стальной полосы и улучшения качества изделий. Способ включает разливку стали в изложницу, которая производит очень тонкий сляб с жидкой сердцевиной при скорости 4-16 м/мин, толщина узких сторон которого составляет 15-50 мм, а в центральной части имеется утолщение, после чего вертикальное устройство предварительной прокатки уменьшает толщину сляба и делает его плоским. Непрерывность и гибкость процесса при увеличении компактности линии и упрощении оборудования, а также повышение механических свойств полосы обеспечивается за счет того, что затвердевший сляб подвергают первому процессу легкой прокатки при помощи тянущих валков и, формируя свободную кривую, перемещают в горизонтальное положение, где он может подвергаться второму процессу легкой прокатки посредством других тянущих валков, нагреву в индукторе, процессу удаления окалины с поверхности и ряду последовательных обжатий в прокатном стане, состоящем, по меньшей мере, из трех рабочих клетей, в связи с этим его температура на всех этапах вышеописанной цепочки поддерживается точки рекристаллизации Аr3. Устройство имеет соответствующее оборудование. После прокатного стана расположен роликовый конвейер с охлаждающими поливающими устройствами, летающие ножницы для отрезания полосы требуемого размера, тянущие валки и, по меньшей мере, две моталки для формирования рулонов горячекатаной полосы, 2 н. и 29 з.п. ф-лы, 7 ил.

1. Способ непрерывного производства горячекатаной металлической полосы, осуществляемый с использованием оборудования, содержащего изложницу (15) со встроенным кристаллизатором (15'), устройство (16) предварительной прокатки сляба с жидкой сердцевиной, расположенное около выходного сечения кристаллизатора (15'), первые тянущие валки (17), отклоняющее траекторию и направляющее устройство (18), которое может приводиться в действие, по меньшей мере, в заданные промежутки времени, вторые тянущие валки (22'), третьи тянущие валки и правильное устройство (22''), нагревательные устройства и/или устройства (50) для поддержания постоянной температуры нагрева, устройство (19) для удаления окалины и, по меньшей мере, три рабочих клети (20', 20'', 20''') прокатного стана, включающий проведение без промежуточных перерывов следующих этапов:

а) литье тонкого сляба, выходящего из кристаллизатора (15') со скоростью 4-16 м/мин, имеющего толщину узких сторон в диапазоне 15-50 мм, в сердцевине которого находится сталь в жидком состоянии,

б) осуществление мягкого обжатия сляба при помощи указанного устройства (16) предварительной прокатки для получения полностью затвердевшего литого изделия толщиной в диапазоне 15-40 мм,

в) формирование свободной кривой (53) из литого сляба, расположенного между указанными первыми тянущими валками (17) и указанными вторыми тянущими валками (22'),

г) осуществление операции по удалению окалины с литого сляба посредством указанного устройства (19) для удаления окалины,

д) последовательное осуществление множества операций прокатки литого сляба посредством указанных рабочих клетей (20', 20'', 20''') прокатного стана до образования полосы толщиной 0,8-12 мм.

2. Способ по п.1, в котором после этапа в) осуществляют операцию нагрева и/или операцию поддержания постоянной температуры посредством указанных нагревательных устройств и/или устройств (50) для поддержания постоянного нагрева для получения на выходе из последней рабочей клети прокатного стана температуры литого продукта не менее 850°С.

3. Способ по п.2, в котором операцию нагрева осуществляют посредством индуктора.

4. Способ по п.3, в котором указанный индуктор включают и выключают в зависимости от массового расхода.

5. Способ по п.2, в котором операцию поддержания постоянной температуры осуществляют посредством теплоизоляционных кожухов или теплоизоляционных панелей.

6. Способ по п.2, в котором указанной операцией предварительной прокатки сляба с жидкой сердцевиной динамически управляют на переходных фазах процесса.

7. Способ по п.2, в котором между этапом б) и этапом в) при помощи указанных первых тянущих валков (17) осуществляют первую операцию прокатки литого сляба для получения полуфабрикатной полосы.

8. Способ по п.7, в котором толщина полуфабрикатной полосы находится в диапазоне 12-37 мм.

9. Способ по п.2 или 7, в котором после этапа в) при помощи вторых тянущих валков (22') осуществляют вторую операцию прокатки указанной полуфабрикатной полосы.

10. Способ по п.9, в котором при помощи второй операции прокатки достигают толщины полуфабрикатной полосы 9-34 мм.

11. Способ по п.10, в котором на выходе из рабочих клетей (20', 20'', 20''') прокатного стана полосу подвергают ламинарному водяному охлаждению, разрезают на участки заданного размера при помощи летучих ножниц (33) и сматывают в рулоны на, по меньшей мере, двух моталках (34).

12. Способ по п.1, в котором при функционировании системы в нормальном режиме указанная свободная кривая (53) литого сляба в основном имеет форму дуги полуокружности.

13. Способ по п.1 или 12, в котором на этапе в) при помощи датчика осуществляют операцию контроля положения свободной кривой (53).

14. Способ по п.2, в котором перед этапом а) в разливочном желобе (60), содержащем расплавленную сталь, проводят вторую операцию нагрева при помощи вторых нагревательных устройств (70) для постоянного поддержания температуры перегрева расплавленного жидкого металла в разливочном желобе на уровне 20°С во время процесса литья.

15. Способ по п.14, в котором расплавленную сталь выгружают из разливочного желоба (60) в кристаллизатор (15') через многофорсуночное разгрузочное устройство, в котором поток стали, выходящей из разгрузочного устройства, регулируют электромагнитными устройствами, которые могут управлять участками потока, переносящими расплавленную сталь к мениску и к поперечным зонам кристаллизатора в соответствии со скоростью литья.

16. Способ по п.1, в котором мощность, потребляемую нагревательными устройствами, и расход воды, идущей к устройству (19) удаления окалины, на этапе г) регулируют в соответствии с параметрами литейного процесса.

17. Установка непрерывного производства горячекатаной металлической полосы, включающая изложницу (15) со встроенным кристаллизатором (15'), выполненным с возможностью производства тонкого толщиной 15-50 мм сляба с жидкой сердцевиной, устройство (16) предварительной прокатки сляба с жидкой сердцевиной, расположенное около выходного сечения кристаллизатора (15'), первые тянущие валки (17), вторые тянущие валки (22'), третьи тянущие валки и правильное устройство (22''), нагревательные устройства и/или устройства (50) для поддержания постоянной температуры нагрева, устройство (19) удаления окалины и, по меньшей мере, три рабочих клети (20', 20'', 20''') прокатного стана, в которой между указанными первыми тянущими валками (17) и вторыми тянущими валками (22') находится устройство (18), отклоняющее и направляющее литой сляб, которое выполнено с возможностью перемещения, по меньшей мере, в заданные промежутки времени из вертикального положения в горизонтальное положение, выхода из контакта с литым изделием при работе в нормальном режиме для обеспечения формирования свободной кривой (53) из литого сляба между указанными первыми тянущими валками (17) и вторыми тянущими валками (22').

18. Установка по п.17, в которой устройство (16) предварительной прокатки сляба с жидкой сердцевиной в основном расположено вертикально.

19. Установка по п.18, в которой указанное устройство (16) предварительной прокатки включает в себя группу верхних и нижних поперечных валков (16'), выполненных такой формы, чтобы изменять форму переходного участка сляба до существенно плоской поверхности сляба для получения литого изделия прямоугольного сечения.

20. Установка по п.19, в которой указанные поперечные валки (16') разделены, по меньшей мере, на два элемента, выполненные с возможностью приведения в действие по отдельности.

21. Установка по п.20, в которой для замены и/или выведения из работы указанного устройства (16) предварительной прокатки она имеет направляющие (190) рельсы, по которым устройство (16) предварительной прокатки может перемещаться в боковом направлении и/или опускаться на более низкий уровень по вертикальной криволинейной траектории.

22. Установка по п.21, в которой отклоняющее и направляющее устройство выполнено в виде одиночного или двойного открывающегося роликового конвейера (18), имеющего возможность поворота относительно оси, установленной на одном из его краев.

23. Установка по п.21, в которой после указанных рабочих клетей (20', 20'', 20''') прокатного стана последовательно установлены устройство (32) ламинарного водяного охлаждения, летучие ножницы (33) для отрезания полосы требуемого размера и, по меньшей мере, две моталки (34).

24. Установка по п.17, в которой перед нагревательным устройством и/или устройством (50) для поддержания постоянной температуры нагрева расположены ножницы (30') барабанного типа.

25. Установка по п.17, в которой непосредственно после прокатного стана расположены ножницы (30) гильотинного типа.

26. Установка по п.17, в которой около свободной кривой (53) литого сляба расположены устройства (24) для резки сляба во внештатных ситуациях.

27. Установка по п.26, в которой режущие устройства выполнены в виде роботизированного режущего копья (24).

28. Установка по любому из пп.24-27, в которой она имеет зону (52) для складирования отрезков сляба, отрезанных ножницами (30') барабанного типа или ножницами (30), и/или затравки.

29. Установка по п.17, в которой высота плоскости входного сечения изложницы (15), измеренная от оси (X) валков указанных рабочих клетей прокатного стана, не превышает 8 м, а расстояние от первой рабочей клети (20') прокатного стана до вертикальной оси (Y) литья не превышает 11 м.

30. Установка по п.17, в которой перед изложницей (15) расположен разливочный желоб (60), который включает в себя устройства (70) нагрева стали и многофорсуночное разгрузочное устройство, управляемое электромагнитными устройствами.

31. Установка по п.21, в которой отклоняющее и направляющее устройство включает изогнутый роликовый конвейер (18), встроенный в колесное устройство (57), перемещающееся в боковом направлении.

| US 5479982 А, 02.01.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2138344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1999 |

|

RU2203749C2 |

Авторы

Даты

2010-06-27—Публикация

2006-10-20—Подача