Изобретение относится к обработке металлов со снятием стружки и может быть применено на токарных станках с ЧПУ в режиме автоматизированного определения и коррекции величин скорости резания, призванной обеспечить заданный период стойкости инструмента с учетом допустимого разброса его режущих свойств.

Известен способ определения допустимой скорости резания при механической обработке (см. а.с. №418278, М. кл. В 23 В 25/06 от 24.12.1971 г.), который учитывает разброс режущих свойств инструмента по величине собственной термоЭДС вне станка, на специальном нагревательном приборе.

Недостатком этого способа является то, что он не учитывает разброса обрабатываемости сталей внутри их марочного состава и условий резания, изменяющихся вследствие контактирования различных по теплофизическим свойствам пар (резцы - детали), а также то, что этот способ не позволяет автоматизировать процесс оперативного определения допустимой скорости резания непосредственно на станке при смене хотя бы одной из ветвей контактируемых пар (резца или детали).

Наиболее близким способом этого же назначения является способ определения допустимой скорости резания при механической обработке детали твердосплавным инструментом (см. А.Л.Плотников. Патент №2063307, В 23 В 25/06 от 10.07.1996 г., Бюл. №19), предусматривающий оперативный контроль теплофизических свойств каждой контактируемой пары твердосплавный резец - стальная заготовка по величине термоЭДС предварительной обработки непосредственно на станке и использование величины термоЭДС совместно с технологическими параметрами: глубиной, подачей и заданным временем работы резца для определения скорости резания самой системой ЧПУ.

Причиной, сдерживающей применение данного способа в автоматизированном режиме выбора и коррекции скорости резания самой системой ЧПУ, является необходимость обязательного повторения предварительной обработки при смене хотя бы одной составляющей контактной пары (резца или заготовки), что увеличивает подготовительное время, т.е. время настройки станка на работу по заданной программе.

Задачей, на решение которой направлено заявленное изобретение, является автоматизированный выбор и автоматизированная коррекция скорости резания системой ЧПУ при смене теплофизических характеристик новой контактной пары.

Техническим результатом, который может быть получен при осуществлении изобретения, является сокращение подготовительного времени на настройку станка с ЧПУ.

Указанный технический результат достигается тем, что в заявленном способе определения допустимой скорости резания при механической обработке детали твердосплавным инструментом, включающем предварительную обработку детали в условиях безвибрационного резания, в диапазоне скоростей выше зоны наростообразования, измерение термоэлектродвижущей силы в паре инструмент - деталь, измеряют термоЭДС пары инструмент - деталь на рабочих параметрах технологического процесса, определяют ее отношение к термоЭДС предварительной обработки, затем для последующих контактных пар, составленных из тех же марок инструментального и обрабатываемого материала, измеряют термоЭДС на рабочих параметрах технологического процесса, а корректирующую величину термоЭДС предварительной обработки определяют по выражению

и при превышении К2>Е1пр.обр на 0,3 мВ по абсолютной величине, допустимую скорость определяют по формуле

где Т - заданная стойкость инструмента, мин;

t - глубина резания, мм;

S - подача, мм/об;

Е1пр.обр - термоЭДС предварительной обработки первой контактной пары, мВ;

Е1раб - термоЭДС рабочих параметров первой контактной пары, мВ;

Е2раб.посл.пары - термоЭДС рабочих параметров последующих контактных пар, мВ;

К2 - корректирующая величина термоЭДС предварительной обработки последующих контактных пар, мВ;

А - постоянная, определенная из условий предварительной обработки (А=625).

Использование в заявленном способе определения корректирующей величины К2 последующих контактных пар без проведения предварительной обработки на основе правила пропорциональности их рабочих термоЭДС и термоЭДС предварительной обработки позволяет сократить подготовительное время обработки партии заготовок. Предварительная обработка делается только один раз для первой контактной пары, с запоминанием системой ЧПУ величины ее термоЭДС, а величина термоЭДС предварительной обработки последующих пар при смене инструмента или заготовки вычисляется по формуле 1 без ее осуществления с использованием значения термоЭДС рабочих режимов.

Ограничение К2>Е1пр.обр на 0,3 мВ по абсолютной величине введено из-за того, что изменение К2 на 0,3 мВ приводит при перерасчете скорости по формуле изобретения к ее изменению на 3%, что обеспечивает соблюдение заданного периода стойкости инструмента в пределах 5-10% и является приемлемой точностью в практике металлообработки. Изменение К2 на величину более 0,3 мВ приводит к изменению допустимой скорости более чем на 3%, что ведет к значительному отклонению периода стойкости инструмента Т от заданного значения. Данные стойкостных испытаний представлены в табл.1.

Проведенный анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителями не обнаружен аналог, характеризующийся признаками идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителями техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

На фиг.1-6 графически проиллюстрировано правило пропорциональности рабочих термоЭДС (Ераб) для различных контактных пар и термоЭДС их предварительной обработки (Епр.обр). На фиг.1 для контактной пары ВК8 - сталь 45 отношение длин отрезков ОА1 к ОА и ОВ1 к OВ равны между собой, как равны по абсолютной величине отношения

Способ осуществляется следующим образом. При настройке станка с ЧПУ для работы по заданной программе в условиях получистовой или чистовой обработки производится предварительная обработка инструментом по стальной заготовке на строго фиксированных режимах: V=100 м/мин, t=1 мм, S=0,1 мм/об измеряется и запоминается величина ее термоЭДС (Е1пр.обр) для первой контактной пары из партии обработки. По этой величине, которая используется как интегральный показатель свойств первой контактной пары, определяется допустимая скорость резания на рабочих режимах, (см. прототип патент РФ №2063307, В 23 В 25/06 от 10.07.1996 г., Бюл.19) по формуле

где Е - термоЭДС предварительной обработки каждой новой контактной пары в мВ, в данном случае первой контактной пары.

Производится обработка стальных заготовок на режимах, определенных этой формулой, измеряется и запоминается величина термоЭДС рабочих режимов первой контактной пары (Е1раб., мВ) и определяется ее отношение к термоЭДС предварительной обработки (Епр.обр). При смене одной из ветвей естественной термопары (инструмента или заготовки), измеряется термоЭДС новой контактной пары только на рабочих режимах (Е2раб), которые были определены ранее, а величину термоЭДС предварительной обработки новой контактной пары вычисляют ее по формуле

и в случае, если К2>Е1пр.обр на 0,3 мВ по абсолютной величине, определяют (корректируют) допустимую скорость для новой контактной пары по формуле 2.

Предлагаемый способ позволяет операцию расчета скорости резания и ее коррекцию проводить самой системой ЧПУ программным путем.

Физические основы правила пропорциональности рабочих термоЭДС и термоЭДС предварительной обработки (фиг.1) контактных пар, составленных из одних и тех же марок инструментального и обрабатываемого материалов, заключаются в следующем. Увеличение рабочей термоЭДС твердосплавной пластинки ВК8 №1 (фиг.1) по сравнению с термоЭДС ее предварительной обработки вызвано увеличением температуры в зоне резания, так как рабочие режимы значительно выше. Согласно формуле 3

где (Θ2-Θх) - разность температур горячего и холодного слоя естественной термопары, определяемая режимами резания.

α - удельная термоЭДС пары, зависящая от химического состава контактируемых пар и температуры резания.

Температурную составляющую удельной величины термоЭДС α при этом можно принять постоянной для диапазона температур 600-800°С (изменение составляет 0,5-1%).

При смене твердосплавной пластинки (например, №2) ее термоЭДС на рабочих режимах (Е2раб) по сравнению с Е1раб вызвано увеличением удельной составляющей α, из-за измененного химического и фазового состава кобальтовой связующей фазы в пределах, допускаемых техническими условиями на изготовление твердосплавных пластин, т.е. изменением электрохимического потенциала новой контактной пары. Разность температур горячего (Θ2) и холодного спая (Θх), т.е. температура в зоне резания на рабочих режимах была одинакова как для пластинки №1, так и для пластинки №2. Проведенные измерения величины термоЭДС пластинки №2 в режиме предварительной обработки показали, что значение термоЭДС (Е2пр.обр) увеличилось на столько же по сравнению с Е1пр.обр, на сколько увеличилась E2paб по сравнению с Е1раб, что позволяет использовать эти пропорциональные зависимости в предлагаемом способе.

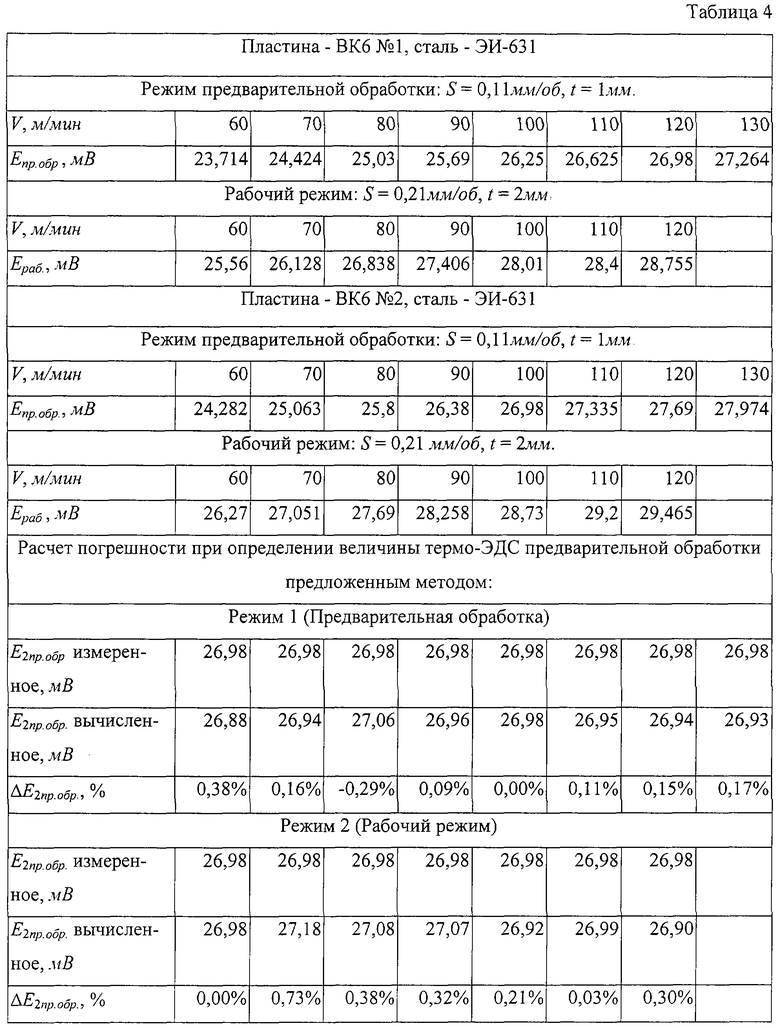

Результаты сравнительных экспериментальных проверок правила пропорциональности значений рабочих термоЭДС и термоЭДС предварительной обработки для других контактных пар и условий рабочих режимов приведены в табл.2-7 и графиках (фиг.1-6).

Во всех случаях относительная погрешность определения расчетной величины термоЭДС предварительной обработки новой пары, без ее проведения по сравнению с измеренной величиной, при ее проведении составляла не более 2%, что позволяет применить данное правило для автоматизированного определения и коррекции скорости резания программным путем.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в металлообработке при определении допустимой скорости резания, в условиях чистовой и получистовой обработки металла на токарных станках с ЧПУ как в настроечном (ручном) режиме, так и в режиме автоматизированного определения и коррекции ее величины;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств и методов;

- средство, воплощающее заявленное изобретение, при его осуществлении, способно обеспечить достижение усматриваемого заявителями технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

Изобретение относится к области обработки металлов со снятием стружки токарным станком с ЧПУ. Способ включает предварительную обработку детали в условиях безвибрационного резания в диапазоне скоростей выше зоны наростообразования и измерение термоэлектродвижущей силы (термоЭДС) в паре инструмент - деталь. Для сокращения подготовительного времени при настройке станка измеряют термоЭДС пары инструмент - деталь на рабочих параметрах технологического процесса и определяют ее отношение к термоЭДС предварительной обработки. Затем для последующих контактных пар, составленных из тех же марок инструментального материала и материала детали, измеряют термоЭДС на рабочих параметрах технологического процесса, а корректирующую величину термоЭДС их предварительной обработки определяют по приведенной формуле. При превышении корректирующей величины термоЭДС предварительной обработки последующих контактных пар над термоЭДС рабочих параметров первой контактной пары на 0,3 мВ по абсолютной величине допустимую скорость определяют по приведенной формуле. 1 з.п. ф-лы, 6 ил., 7 табл.

и при превышении корректирующей величины термоЭДС предварительной обработки последующих контактных пар над термоЭДС рабочих параметров первой контактной пары на 0,3 мВ по абсолютной величине допустимую скорость определяют по формуле

где Т - заданная стойкость инструмента, мин;

t - глубина резания, мм;

S - подача, мм/об;

E1пр.обр - термоЭДС предварительной обработки первой контактной пары, мВ;

E1paб. - термоЭДС рабочих параметров первой контактной пары, мВ;

E2раб.посл.пары - термоЭДС рабочих параметров последующих контактных пар, мВ;

К2 - корректирующая величина термоЭДС предварительной обработки последующих контактных пар, мВ;

А - постоянная, определенная из условий предварительной обработки.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОЙ СКОРОСТИ РЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ДЕТАЛИ ТВЕРДОСПЛАВНЫМ ИНСТРУМЕНТОМ | 1994 |

|

RU2063307C1 |

| SU 418778 А, 02.08.1974 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ СИЛЫ РЕЗАНИЯ НА ТОКАРНЫХ СТАНКАХ С ЧПУ | 1997 |

|

RU2120354C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2004-11-10—Публикация

2003-04-29—Подача