Изобретение относится к машиностроению и предназначено для автоматического назначения режимов резания, вычисленных путем оптимизации на основе предварительно полученных данных о величине ЭДС резания посредством пробного прохода.

Известна система адаптивного управления процессом резания, включающая систему числового программного управления (ЧПУ), соединенную с исполнительными механизмами, измеритель оптимальности режимов, датчики температуры и скорости резания. Эта система позволяет регулировать скорость вращения шпинделя, основываясь на температуре в зоне резания, измеренной методом на основе термоЭДС. (Авторское свидетельство SU 1009717, МПК B23Q 15/12, опубл. 07.04.1981)

Недостаток данной системы состоит в том, что изменение скорости вращения шпинделя происходит на основе полученных данных о температуре в зоне резания, непосредственно в процессе обработки. Снижение скорости резание, непосредственно во время процесса обработки может привести к ухудшению качества обработанной поверхности и отрицательно повлиять на режущие свойства инструмента. Данный метод регулирования скорости вращения шпинделя также предполагает вмешательство в узлы станка, что не применимо в промышленных условиях, так как лишает потребителя гарантии на станок.

Прототипом данного изобретения является способ определения допустимой скорости резания при механической обработке детали твердосплавным инструментом (Патент на изобретение РФ 2063307, МПК B23B 25/06, опубл. 10.07.1996), заключающийся в предварительной кратковременной обработке различных марок металла твердосплавными инструментами разных марок, измерении термоэлектродвижущей силы, а допустимую скорость резания определяют с использованием измеренного значения термоэлектродвижущей силы и рабочих параметров технологического процесса.

Недостаток данного способа заключается в том, что он применим только при использовании твердосплавного инструмента, что ограничивает область его применения. Данный способ также не учитывает особенности используемого станочного оборудования, а расчет осуществляется только для скорости резания.

Задачей данного изобретения является разработка способа расчета оптимальных режимов резания для конкретной контактной пары инструмент - обрабатываемый материал, путем определения взаимных свойств контактной пары через величину термоЭДС при механической обработке.

Технический результат - повышение точности обработки, уменьшение времени технологической подготовки производства.

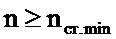

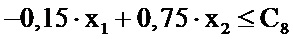

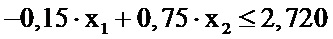

Технический результат достигается при использовании способа определения оптимальных режимов резания для станков с ЧПУ, включающего измерение термоэлектродвижущей силы, посредством предварительной обработки детали в условиях безвибрационного резания в диапазоне скоростей выше зоны наростообразования в паре инструмент - деталь и расчет искомого параметра, причем определение оптимальных значений частоты вращения и подачи режущего инструмента осуществляется посредством симплекс-метода с учетом параметров ограничений:

- наименьшей и наибольшей подачи режущего инструмента, допустимой кинематикой станка,

- наименьшей и наибольшей частоты вращения шпинделя, допустимой кинематикой станка,

- наибольшей технологически допустимой частоты вращения шпинделя,

- наибольшей подачи, допускаемой требованиями, предъявляемыми к шероховатости обработанной поверхности,

- параметров, определяемых исходя из значений термоэлектродвижущей силы:

- режущие возможности инструмента,

- мощность электропривода главного движения станка,

- прочность режущего инструмента,

- жесткость режущего инструмента,

- точность обработки,

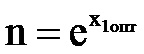

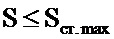

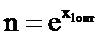

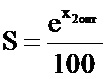

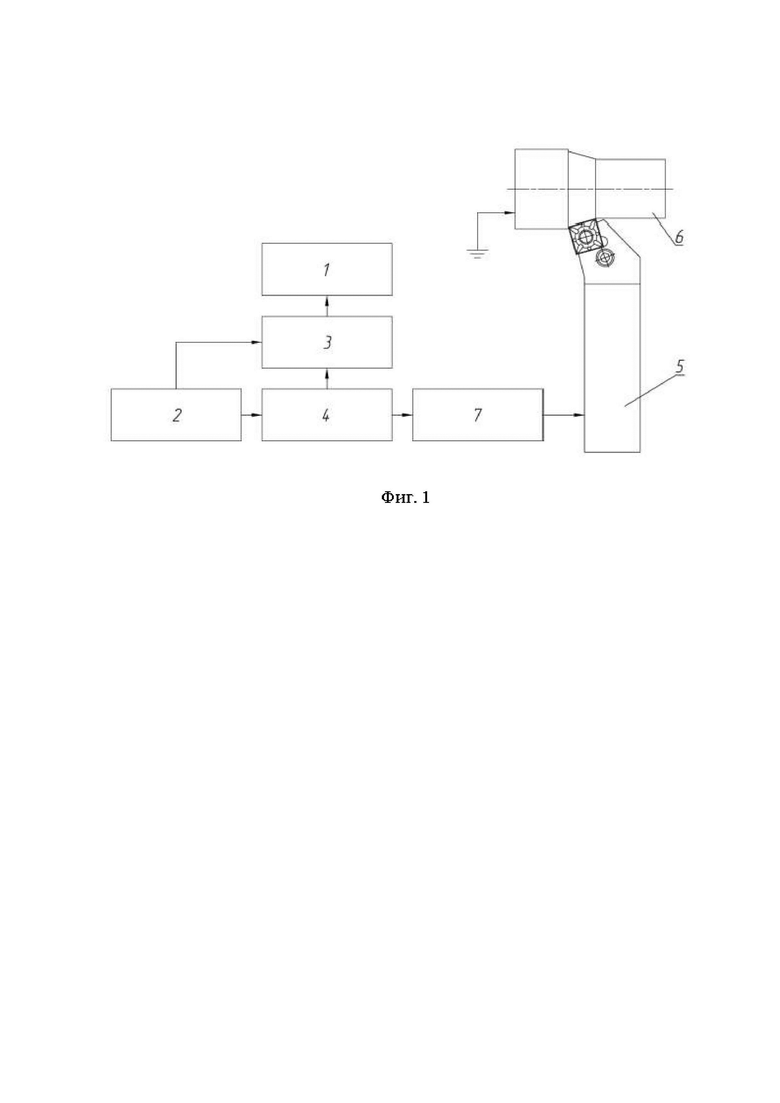

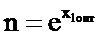

а численные значения частоты вращения шпинделя и подачи режущего инструмента определяют по формулам:

,

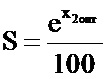

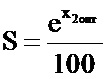

,

где n - частота вращения шпинделя, об/мин,

e - основание натурального логарифма,

Х1опт - значение коэффициента целевой функции при переменной, характеризующей частоту вращения, полученные симплекс-методом,

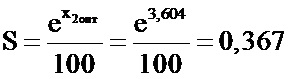

,

,

где S - подача режущего инструмента, мм/мин;

e - основание натурального логарифма;

Х2опт - значение коэффициента целевой функции при переменной, характеризующей подачу, полученные симплекс-методом.

Расчет оптимальных режимов резания посредством симплекс-метода с учетом накладываемых условий позволяет учитывать физическо-химические свойства конкретной контактной пары инструмент - обрабатываемый материал, что позволяет учесть разброс физико-химических свойств, обусловленных особенностями литейного производства. Поскольку каждая исходная заготовка может иметь погрешность формы или дефект поверхности, а режимы, заданные технологическим процессом, рассчитываются на основе усредненных табличных данных, что не позволяет учитывать реальные параметры обрабатываемого материала. Также расчет оптимальных режимов производится с учетом технических характеристик оборудования, исключается возможность назначения таких режимов, которые не достижимы на конкретном станке. Заявленный способ позволяет получить наиболее точные числовые значения частоты вращения и подачи, так как для расчета используют значения термоэлектродвижущей силы каждой конкретной пары инструмент-деталь, а также учитывают возможности станка и режущие возможности инструмента, что позволяет увеличить точность обработки каждой детали.

Автоматическое определение оптимальных режимов резания симплекс методом и автоматическое внесение их в УЧПУ станка позволяет уменьшить время технологической подготовки производства, а также исключить риск возникновения ошибки из-за человеческого фактора. Расчет оптимальных режимов резания микроконтроллером, после пробного прохода, позволяет исключить человеческий фактор, а также быстро и точно определить необходимые значения симплекс методом и оперативно передать их в УЧПУ станка, что позволит быстро и самостоятельно запустить технологический цикл. Также реализация данного способа не требует вмешательств в узлы станка и программный код, что позволяет использовать его на станках, имеющих гарантию производителя.

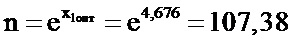

На фиг. 1 представлена блок-схема осуществления заявленного способа.

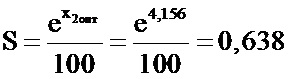

На фиг. 2 представлена блок-схема алгоритма работы заявленного способа.

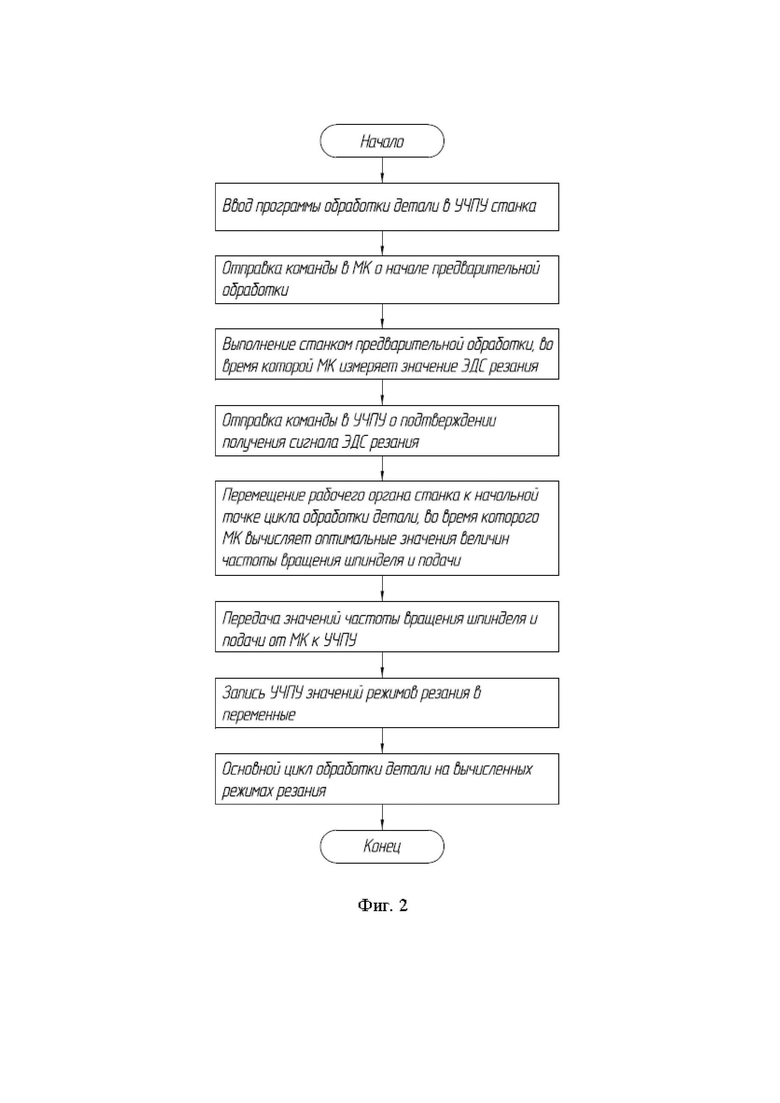

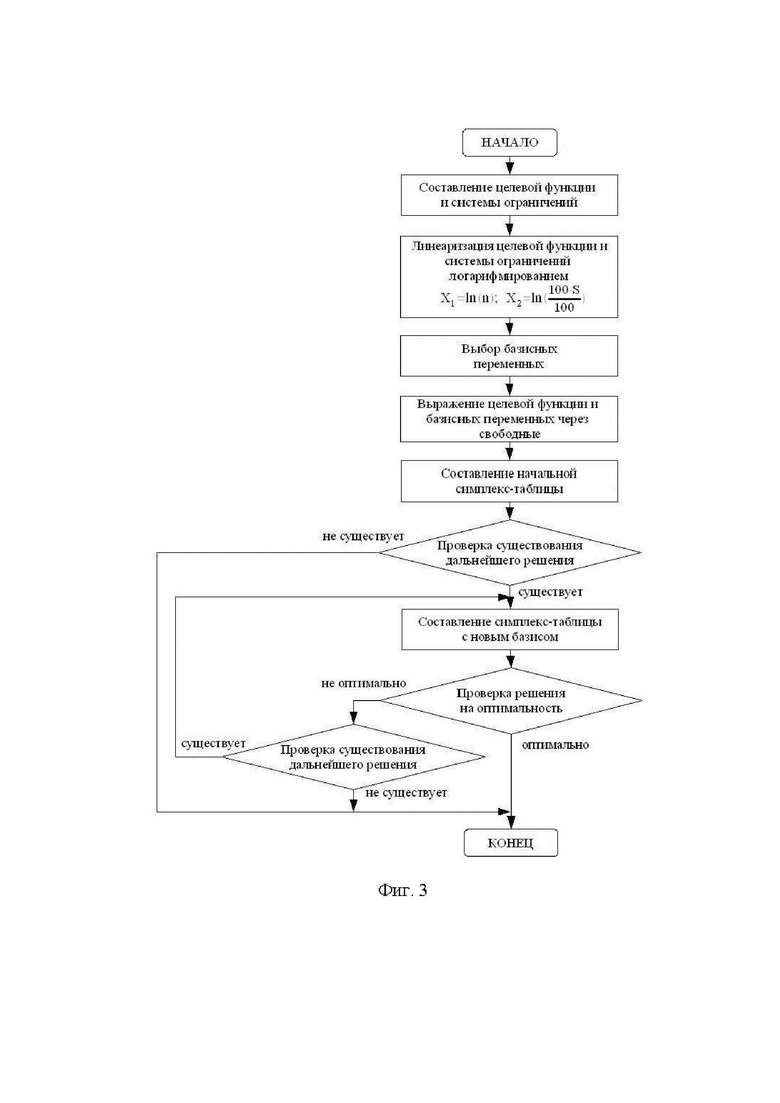

На фиг. 3 приведена блок схема алгоритма симплекс метода.

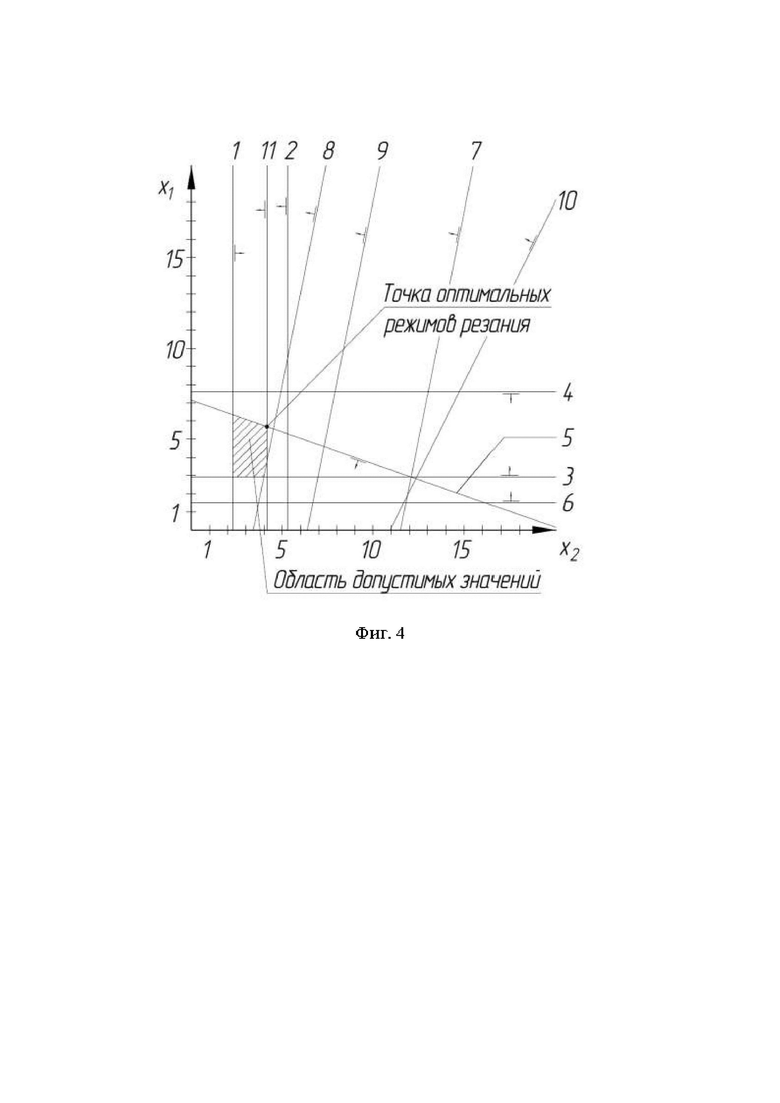

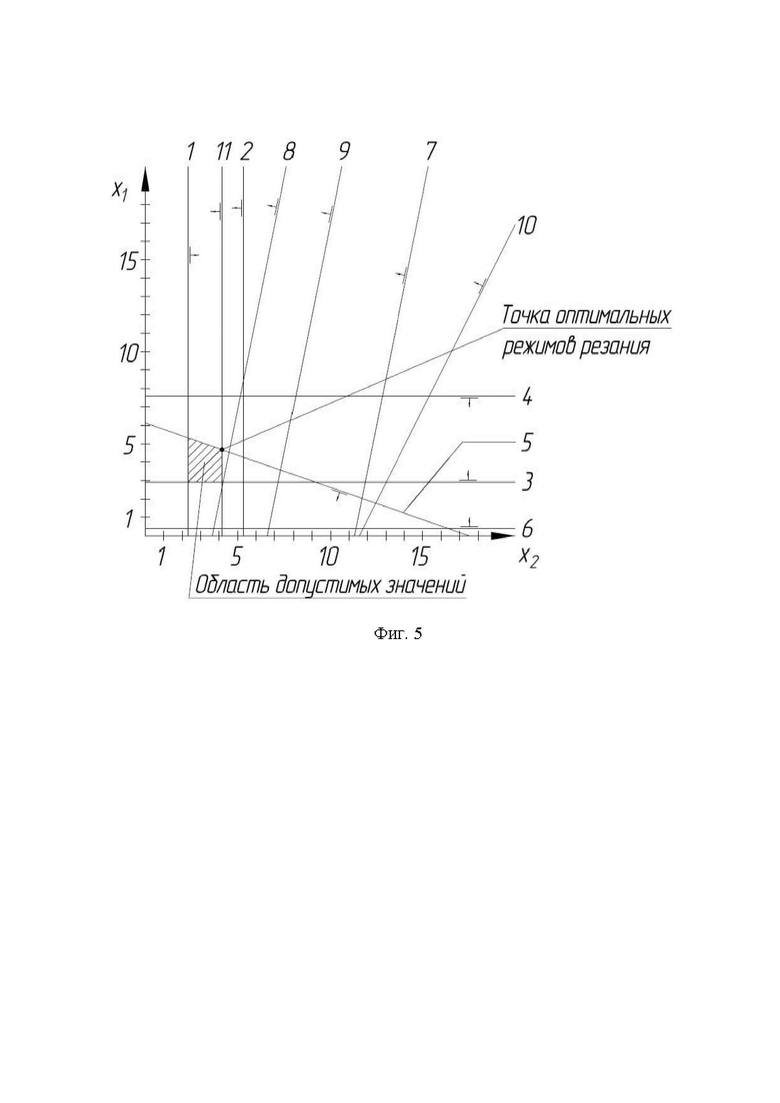

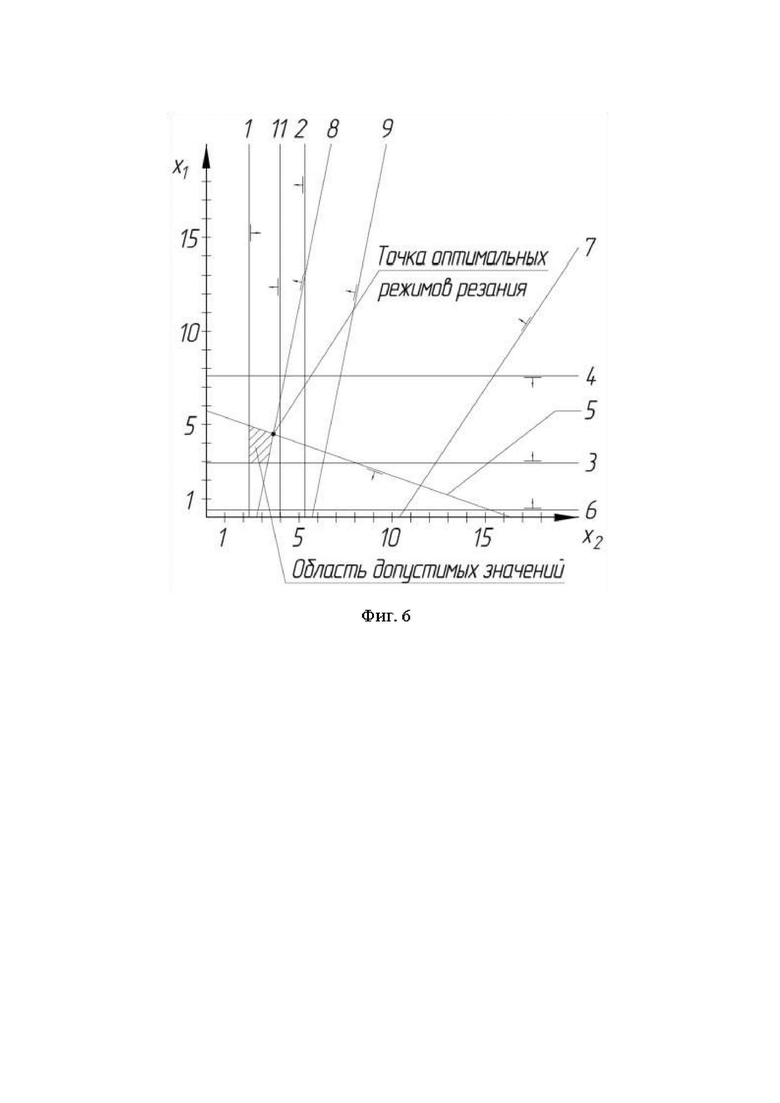

На фиг. 4-6 представлено графическое определение оптимальных режимов резания.

Способ определения оптимальных режимов резания для станков с ЧПУ реализуется следующим образом.

В устройство числового программного управления станка (УЧПУ) 1 вводят программу обработки для получения детали заданной формы и размеров. Перед рабочим циклом обработки источник питания 2 подает напряжение на плату-преобразователь 3 и микроконтроллер (МК) 4, затем осуществляется предварительная обработка детали в условиях безвибрационного резания в диапазоне скоростей выше зоны наростообразования. Перед началом предварительной обработки УЧПУ станка 1 отправляет в МК 4 команду начала измерения термоэлектродвижущей силы (термоЭДС) резания, который служит для оценки физико-механических свойств контактной пары инструмент 5 и деталь 6. Во время предварительной обработки МК 4, посредством аналогово-цифрового преобразователя (АЦП) 7 и измерительной цепи (при обработке посредством инструмента 5 резца по патенту RU№ 201939, МПК B23B 25/06, опубл. 21.01.2021, измерительная цепь включена в конструкцию самого резца, а при использовании инструмента не содержащего измерительной цепи, функции последней выполняют АЦП и проводник, закрепленные на резце или заготовке и подключенные к сети), подключенной к контактной паре инструмент 5 и деталь 6, измеряет величину термоЭДС резания. Затем МК 4 подтверждает получение данных термоЭДС во время предварительной обработки и станок перемещает рабочий орган к начальной точке цикла обработки детали. На основе полученного значения термоЭДС в МК 4 выполняется оптимизация режимов резания.

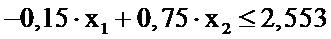

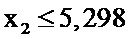

При оптимизации режимов резания на систему накладывают следующие технические ограничения, с учетом полученных во время предварительной обработки данных термоЭДС:

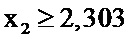

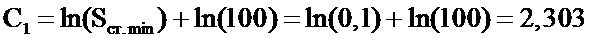

1) Наименьшая подача режущего инструмента S, допустимая кинематикой станка. ,

,

где  - минимальная величина подачи режущего инструмента станка, мм/об.

- минимальная величина подачи режущего инструмента станка, мм/об.

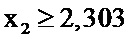

2) Наибольшая подача режущего инструмента S, допустимая кинематикой станка.

,

,

где  - максимальная величина подачи режущего инструмента станка, мм/об.

- максимальная величина подачи режущего инструмента станка, мм/об.

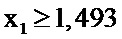

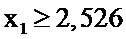

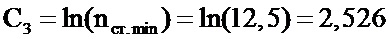

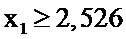

3) Наименьшая частота вращения шпинделя n, допустимая кинематикой станка.

,

,

где  - минимальная частота вращения шпинделя станка, об/мин.

- минимальная частота вращения шпинделя станка, об/мин.

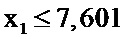

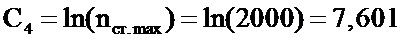

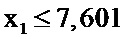

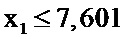

4) Наибольшая частота вращения шпинделя n, допустимая кинематикой станка.

,

,

где  - максимальная частота вращения шпинделя станка, об/мин.

- максимальная частота вращения шпинделя станка, об/мин.

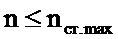

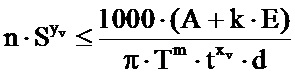

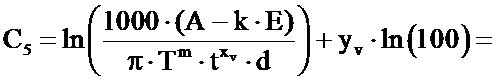

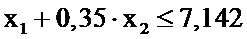

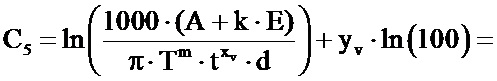

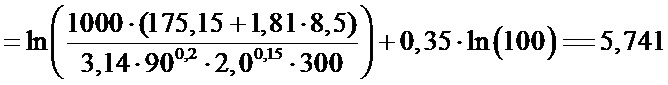

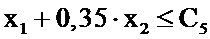

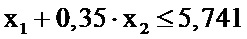

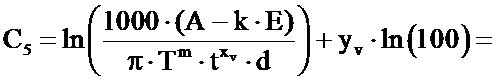

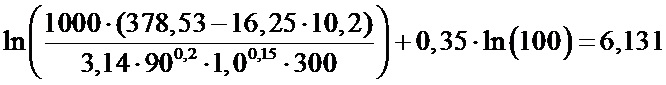

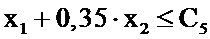

5) Режущие возможности инструмента.

,

,

где А и k - коэффициенты регрессионной модели зависимости условий резания от термоЭДС предварительной обработки;

T - принятая стойкость инструмента, мин;

m - показатель относительной стойкости;

t - глубина резания, мм;

S - подача режущего инструмента, мм/об;

Е - термоэлектродвижущая сила, мВ;

- число Пи;

- число Пи;

xv, yv - эмпирические показатели степени;

d - диаметр обрабатываемой детали, мм;

n - частота вращения шпинделя, об/мин.

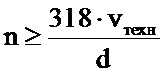

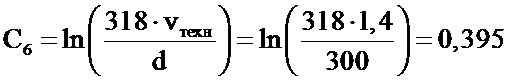

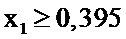

6) Наибольшая технологически допустимая частота вращения шпинделя n.

,

,

где vтехн - технологически допустимая скорость резания, м/мин;

d - диаметр обрабатываемой детали, мм.

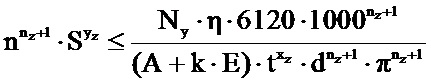

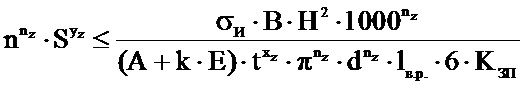

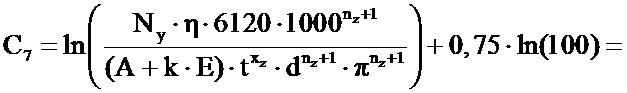

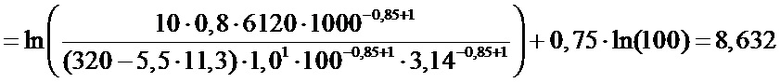

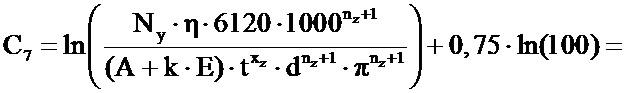

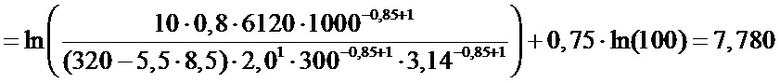

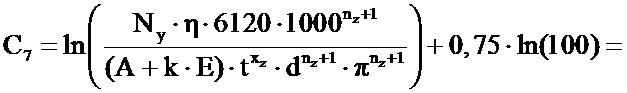

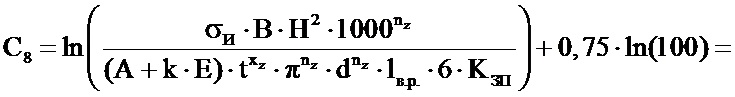

7) Мощность электропривода главного движения станка.

где A и k - коэффициенты регрессионной модели зависимости условий обработки от термоЭДС предварительной обработки;

xz, nz, yz - эмпирические показатели степени;

- мощность электродвигателя главного движения станка, кВт;

- мощность электродвигателя главного движения станка, кВт;

n - частота вращения шпинделя, об/мин;

S - подача режущего инструмента, мм/об;

Е - термоэлектродвижущая сила, мВ;

t - глубина резания, мм;

d - диаметр обрабатываемой детали, мм;

- число Пи;

- число Пи;

- КПД механизма передачи от двигателя к инструменту.

- КПД механизма передачи от двигателя к инструменту.

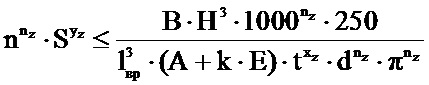

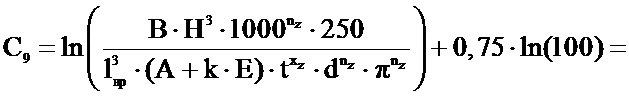

8) Прочность режущего инструмента.

где  - предел прочности материала державки резца;

- предел прочности материала державки резца;

B, H - ширина и высота сечения державки;

- расстояние вылета резца от точки приложения окружной силы;

- расстояние вылета резца от точки приложения окружной силы;

n - частота вращения шпинделя, об/мин;

S - подача режущего инструмента, мм/об;

xz, nz, yz - эмпирические показатели степени;

A и k - коэффициенты регрессионной модели зависимости условий резания от термоЭДС предварительной обработки;

Е - термоэлектродвижущая сила, мВ;

t - глубина резания, мм;

d - диаметр обрабатываемой детали, мм;

- число Пи;

- число Пи;

- коэффициент запаса прочности.

- коэффициент запаса прочности.

9) Жесткость режущего инструмента.

где n - частота вращения шпинделя, об/мин;

S - подача режущего инструмента, мм/об;

xz, nz, yz - эмпирические показатели степени;

B, H - ширина и высота сечения державки, мм;

- расстояние вылета резца от точки приложения окружной силы, мм;

- расстояние вылета резца от точки приложения окружной силы, мм;

A и k - коэффициенты регрессионной модели зависимости условий резания от термоЭДС предварительной обработки;

Е - термоэлектродвижущая сила, мВ;

t - глубина резания, мм;

d - диаметр обрабатываемой детали, мм;

- число Пи;

- число Пи;

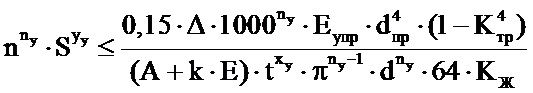

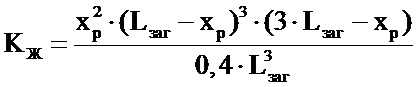

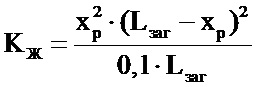

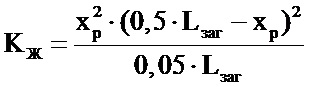

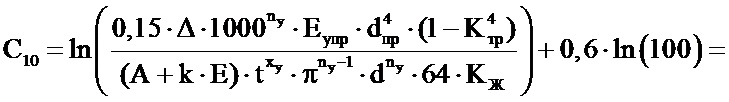

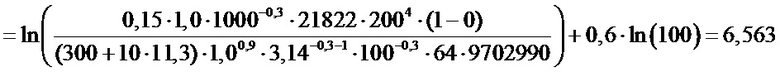

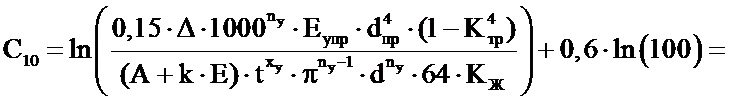

10) Точность обработки.

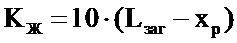

где КЖ - коэффициент жесткости детали, зависящий от способа закрепления

n - частота вращения шпинделя, об/мин;

S - подача режущего инструмента, мм/об;

xy, nу, yу - эмпирические показатели степени;

- припуск на размер, мм;

- припуск на размер, мм;

Еупр - модуль упругости материала детали, кг/мм2;

dпр - приведенный диаметр ступенчатой детали;

Ктр - коэффициент трубчатости, равный отношению диаметра отверстия в детали к приведенному диаметру детали;

A и k - коэффициенты регрессионной модели зависимости условий резания от термоЭДС предварительной обработки;

Е - термоэлектродвижущая сила, мВ;

t - глубина резания, мм;

- число Пи;

- число Пи;

d - диаметр обрабатываемой детали, мм.

При закреплении детали в патроне или на оправке консольно

,

,

где Lзаг - длина детали, выступающей из патрона, мм;

xp - расстояние от правого торца детали до места приложения силы (до резца), мм.

При закреплении детали в патроне или на оправке с поджатием свободного конца центром задней бабки или с опорой свободного конца на люнет

,

,

где Lзаг - длина детали, выступающей из патрона, мм;

xp - расстояние от правого торца детали до места приложения силы (до резца), мм.

При закреплении детали в центрах без люнета

,

,

где Lзаг - длина детали, выступающей из патрона, мм;

xp - расстояние от правого торца детали до места приложения силы (до резца), мм.

При закреплении детали в центрах с люнетом в середине пролета

,

,

где Lзаг - длина детали, выступающей из патрона, мм;

xp - расстояние от правого торца детали до места приложения силы (до резца), мм.

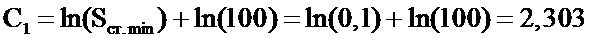

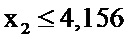

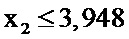

11) Наибольшая подача режущего инструмента S, допускаемая требованиями, предъявляемыми к шероховатости обработанной поверхности.

,

,

где  - максимально допустимая подача режущего инструмента, обеспечивающая получение необходимого класса шероховатости обработанной поверхности.

- максимально допустимая подача режущего инструмента, обеспечивающая получение необходимого класса шероховатости обработанной поверхности.

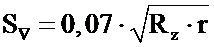

При тонкой обработке:

,

,

где Rz - заданная шероховатость поверхности, мкм;

r - радиус закругления при вершине резца, мм.

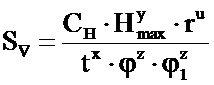

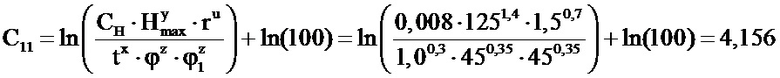

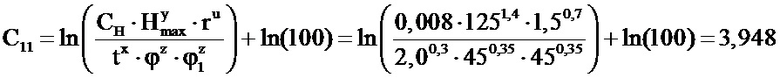

При чистовой / получистовой и черновой обработке:

,

,

где CH - коэффициент, характеризующий условия обработки;

Hmax - максимальная высота микронеровностей поверхности, мкм;

φ - главный угол в плане;

φ1 - вспомогательный главный угол в плане;

r - радиус закругления при вершине резца, мм;

t - глубина резания, мм;

y, u, x, z - эмпирические показатели степени.

Далее линеаризируют целевую функцию и систему ограничений логарифмированием и затем определяют оптимальные режимы резания.

Для решения задачи определения оптимальных режимов резания применяют симплекс-метод, который реализует рациональный перебор базисных допустимых решений, в виде конечного итеративного процесса, необходимо улучшающего значение целевой функции на каждом шаге.

Сначала среди переменных задачи выбирается начальный базис из m переменных, (X1,...,Xm), которые должны иметь неотрицательные значения в то время, когда остальные (n-m) свободные переменные равны 0. В простейшем случае в качестве базисных переменных можно взять такие m переменные, каждая из которых входит только в одно ограничение, причем с положительным знаком, при этом свободные члены ограничений должны быть положительными. Таким образом составляют начальную симплекс- таблицу.

После проводят проверку существования решения. Для этого рассматривают все столбцы начальной симплекс- таблицы с m переменными, (X1,...,Xm), у которых коэффициент в строке, представляющей целевую функцию, <0 (при нахождении максимума), либо >0 (при нахождении минимума). Если существует хотя бы один столбец, у которого все коэффициенты Ai,j< 0, то задача решения не имеет, т.к. множество допустимых решений не ограничено и целевая функция неограниченно возрастает (убывает). В случае отсутствия решения МК отправляет в УЧПУ сообщение об ошибке и рабочий цикл обработки завершается.

Если задача имеет решение, тогда формируют новую симплекс-таблицу. Для этого вводят в базис свободную переменную из строки, представляющей целевую функцию задачи. При нахождении максимума выбирают столбец с отрицательным элементом в строке, представляющей целевую функцию, при нахождении минимума - с положительным. Соответствующая этому столбцу (пусть выбранный столбец k-й) переменная вводится в новый базис. Чтобы выбрать базисную переменную, которую надо вывести из базиса (выбор разрешающей строки), необходимо просмотреть все положительные элементы выбранного столбца (Ai,k). Элемент Ai,k называют разрешающим элементом. Для всех разрешающих элементов находят отношение Bi / Ai,k (Bi - свободный член) и выбирают строку, которая соответствует минимальному значению этого отношения (пусть это i-я строка). Соответствующая i-ой строке переменная выводится из базиса. При нескольких одинаковых отношениях берется любая строка.

Затем заполняется новая k-я строка новой симплекс-таблицы, в которую записывают элементы старой (предыдущей) i-ой строки, поделенные на разрешающий элемент Ai,k. После заполнения k-ой строки заполняют оставшиеся строки. Для этого k-я строка умножается последовательно на такие числа, чтобы после сложения ее с каждой строкой начальной симплекс- таблицы в k-ом столбце везде получить ноль (кроме значения в новой k-ой строке).

После составления новой симплекс-таблицы выполняют проверку полученного решения на оптимальность. Если в строке, представляющей целевую функцию, существует коэффициент <=0 (при нахождении максимума), либо >=0 (при нахождении минимума), то решение можно улучшить. Тогда процесс формирования новой симплекс-таблицы и выполнения проверки полученного решения на оптимальность повторяют.

Если в строке, представляющей целевую функцию, все коэффициенты (кроме свободного члена) >=0 (при нахождении максимума), либо <= 0 (при нахождении минимума), то получено оптимальное решение (определены точки оптимальных режимов резания): X=(B1,...,Bm,0,...,0), F=C0. Е

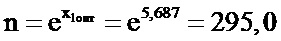

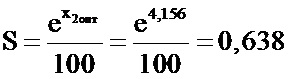

После определения оптимального решения, численные значения частоты вращения шпинделя и подачи режущего инструмента определяются по формулам:

,

,

где n - частота вращения шпинделя, об/мин;

e - основание натурального логарифма;

Х1опт - значение коэффициента целевой функции при переменной, характеризующей частоту вращения.

,

,

где S - подача режущего инструмента, мм/мин;

e - основание натурального логарифма;

Х2опт - значение коэффициента целевой функции при переменной, характеризующей подачу.

Затем МК 4 отправляет численные значения частоты оборотов шпинделя и подачи режущего инструмента, а УЧПУ станка 1 читает из буфера данные и записывает эти значения в переменные, на которые в программе обработки установлены ссылки как на хранящие режимы резания, по которым УЧПУ станка 1 начинает рабочий цикл обработки детали.

Способ определения оптимальных режимов резания для станков с ЧПУ иллюстрируется следующими примерами.

Пример 1

Производится обработка заготовки (ШХ15) длиной L = 100 мм и диаметром D = 100 мм со значением модуля упругости Еупр = 21516 кг/мм2 , закрепленной в патроне, резцом (Т5К10), имеющего следующие характеристики: главный угол в плане φ = 45°; вспомогательный угол в плане φ1 = 45°; принятый период стойкости T = 90 мин; предел прочности материала державки резца при изгибе  = 5 кг/мм2; ширина сечения державки резца B = 20 мм; высота сечения державки резца Н = 20 мм; коэффициент запаса прочности материала державки

= 5 кг/мм2; ширина сечения державки резца B = 20 мм; высота сечения державки резца Н = 20 мм; коэффициент запаса прочности материала державки  = 1,4; радиус закругления при вершине r = 1,5 мм, на станке со следующими параметрами: минимально допустимая частота вращения шпинделя nmin = 12,5 об/мин; максимально допустимая частота вращения шпинделя nmin = 2000 об/мин; минимально допустимая подача режущего инструмента Smin = 0,1 мм/об; максимально допустимая подача режущего инструмента Smax = 2 мм/об; мощность привода станка Ny = 10 кВт; КПД от привода к рабочему органу = 0,8. Параметры обработки: глубина резания t = 1,0 мм; термоЭДС предварительной обработки E = 11,3 мВ; расстояние начала обработки от правого торца детали x0 = 1 мм; расстояние конца обработки от правого торца детали x0+1 = 102 мм; длина рабочего хода инструмента Lp.х.= 103 мм; припуск на размер

= 1,4; радиус закругления при вершине r = 1,5 мм, на станке со следующими параметрами: минимально допустимая частота вращения шпинделя nmin = 12,5 об/мин; максимально допустимая частота вращения шпинделя nmin = 2000 об/мин; минимально допустимая подача режущего инструмента Smin = 0,1 мм/об; максимально допустимая подача режущего инструмента Smax = 2 мм/об; мощность привода станка Ny = 10 кВт; КПД от привода к рабочему органу = 0,8. Параметры обработки: глубина резания t = 1,0 мм; термоЭДС предварительной обработки E = 11,3 мВ; расстояние начала обработки от правого торца детали x0 = 1 мм; расстояние конца обработки от правого торца детали x0+1 = 102 мм; длина рабочего хода инструмента Lp.х.= 103 мм; припуск на размер  = 1,0 мм; число деталей, обрабатываемых одновременно rR = 1 шт; технологически допустимая скорость резания Vтехн= 1,4 м/с; вылет резца из резцедержателя lвр = 30 мм; принятый коэффициент загрузки станка

= 1,0 мм; число деталей, обрабатываемых одновременно rR = 1 шт; технологически допустимая скорость резания Vтехн= 1,4 м/с; вылет резца из резцедержателя lвр = 30 мм; принятый коэффициент загрузки станка  = 0,75. Предварительная обработка детали проводилась при V = 100 м/мин, S = 0,1 мм/об, t = 1 мм.

= 0,75. Предварительная обработка детали проводилась при V = 100 м/мин, S = 0,1 мм/об, t = 1 мм.

Далее линеаризировали целевую функцию и систему ограничений логарифмированием.

Ограничение 1. Наименьшая подача режущего инструмента, допустимая кинематикой станка.

Ограничение 2. Наибольшая подача режущего инструмента, допустимая кинематикой станка.

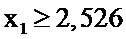

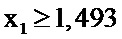

Ограничение 3. Наименьшая частота вращения шпинделя, допустимая кинематикой станка.

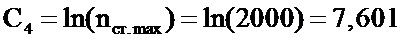

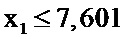

Ограничение 4. Наибольшая частота вращения шпинделя, допустимая кинематикой станка.

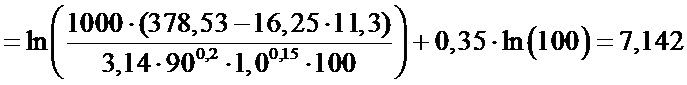

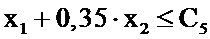

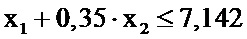

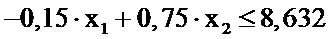

Ограничение 5. Режущие возможности инструмента.

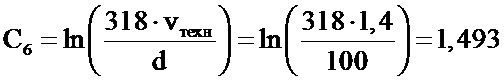

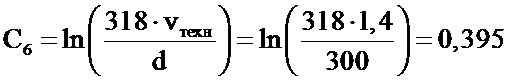

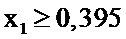

Ограничение 6. Наибольшая технологически допустимая скорость резания.

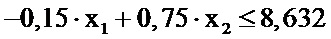

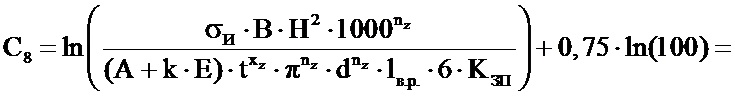

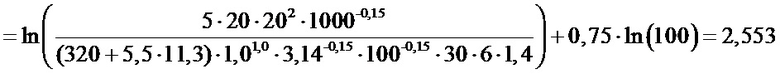

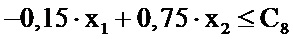

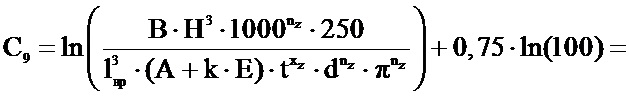

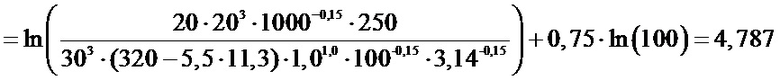

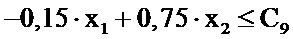

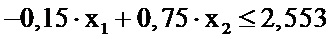

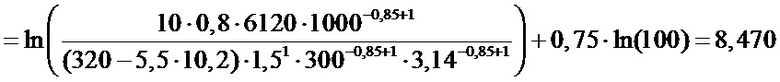

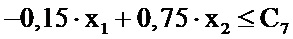

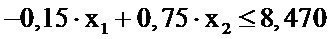

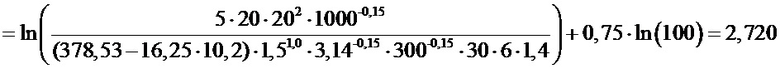

Ограничение 7. Мощность электропривода главного движения станка

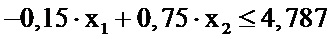

Ограничение 8. Прочность режущего инструмента.

Ограничение 9. Жесткость режущего инструмента.

Ограничение 10. Жесткость режущего инструмента.

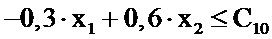

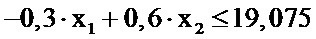

Ограничение 11. Наибольшая подача режущего инструмента, допускаемая требованиями, предъявляемыми к шероховатости обработанной поверхности.

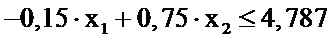

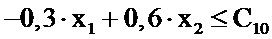

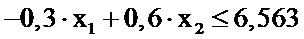

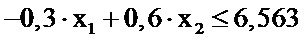

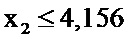

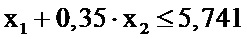

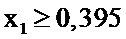

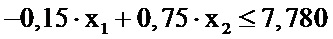

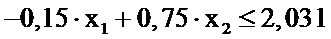

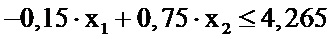

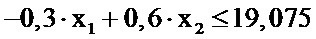

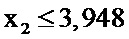

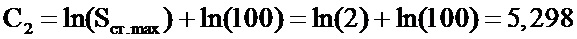

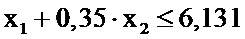

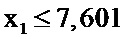

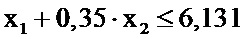

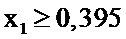

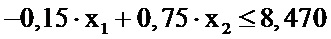

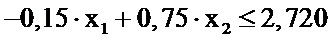

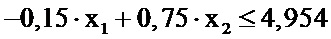

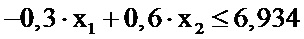

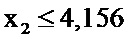

Математическая модель процесса резания, выраженная совокупностью ограничений в виде системы неравенств:

Оптимальные режимы резания определяли посредством симплекс-метода, реализуя рациональный перебор базисных допустимых решений, в виде конечного итеративного процесса, необходимо улучшающего значение целевой функции на каждом шаге.

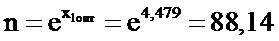

По результатам составления симплекс-таблиц и выполнения проверок полученных решений на оптимальность были определены численные значения частоты вращения шпинделя и подачи режущего инструмента определялись по формулам:

об/мин

об/мин

мм/об

мм/об

Пример 2

Производится обработка заготовки (сталь 40) длиной L = 100 мм и диаметром D = 300 мм со значением модуля упругости Еупр = 20000 кг/мм2 , закрепленной в патроне, резцом (Т15К6), имеющего следующие характеристики: главный угол в плане φ = 45°; вспомогательный угол в плане φ1 = 45°; принятый период стойкости T = 90 мин; предел прочности материала державки резца при изгибе  = 5 кг/мм2; ширина сечения державки резца B = 20 мм; высота сечения державки резца Н = 20 мм; коэффициент запаса прочности материала державки

= 5 кг/мм2; ширина сечения державки резца B = 20 мм; высота сечения державки резца Н = 20 мм; коэффициент запаса прочности материала державки  = 1,4; радиус закругления при вершине r = 1,5 мм, на станке со следующими параметрами: минимально допустимая частота вращения шпинделя nmin = 12,5 об/мин; максимально допустимая частота вращения шпинделя nmin = 2000 об/мин; минимально допустимая подача режущего инструмента Smin = 0,1 мм/об; максимально допустимая подача режущего инструмента Smax = 2 мм/об; мощность привода станка Ny = 10 кВт; КПД от привода к рабочему органу = 0,8. Параметры обработки: глубина резания t = 2 мм; термоЭДС предварительной обработки E = 8,5 мВ; расстояние начала обработки от правого торца детали x0 = 1 мм; расстояние конца обработки от правого торца детали x0+1 = 102 мм; длина рабочего хода инструмента Lp.х.= 103 мм; припуск на размер

= 1,4; радиус закругления при вершине r = 1,5 мм, на станке со следующими параметрами: минимально допустимая частота вращения шпинделя nmin = 12,5 об/мин; максимально допустимая частота вращения шпинделя nmin = 2000 об/мин; минимально допустимая подача режущего инструмента Smin = 0,1 мм/об; максимально допустимая подача режущего инструмента Smax = 2 мм/об; мощность привода станка Ny = 10 кВт; КПД от привода к рабочему органу = 0,8. Параметры обработки: глубина резания t = 2 мм; термоЭДС предварительной обработки E = 8,5 мВ; расстояние начала обработки от правого торца детали x0 = 1 мм; расстояние конца обработки от правого торца детали x0+1 = 102 мм; длина рабочего хода инструмента Lp.х.= 103 мм; припуск на размер  = 1,5 мм; число деталей, обрабатываемых одновременно rR = 1 шт; технологически допустимая скорость резания Vтехн= 1,4 м/с; вылет резца из резцедержателя lвр = 30 мм; принятый коэффициент загрузки станка

= 1,5 мм; число деталей, обрабатываемых одновременно rR = 1 шт; технологически допустимая скорость резания Vтехн= 1,4 м/с; вылет резца из резцедержателя lвр = 30 мм; принятый коэффициент загрузки станка  = 0,75. Предварительная обработка детали проводилась при V = 100 м/мин, S = 0,1 мм/об, t = 1 мм.

= 0,75. Предварительная обработка детали проводилась при V = 100 м/мин, S = 0,1 мм/об, t = 1 мм.

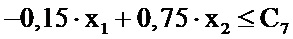

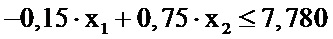

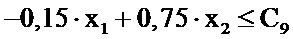

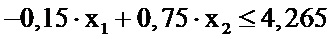

Далее линеаризировали целевую функцию и систему ограничений логарифмированием.

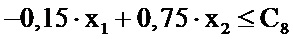

Ограничение 1. Наименьшая подача режущего инструмента, допустимая кинематикой станка.

Ограничение 2. Наибольшая подача режущего инструмента, допустимая кинематикой станка.

Ограничение 3. Наименьшая частота вращения шпинделя, допустимая кинематикой станка.

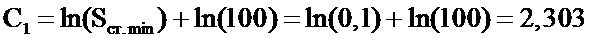

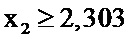

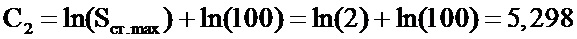

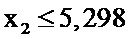

Ограничение 4. Наибольшая частота вращения шпинделя, допустимая кинематикой станка.

Ограничение 5. Режущие возможности инструмента.

Ограничение 6. Наибольшая технологически допустимая скорость резания.

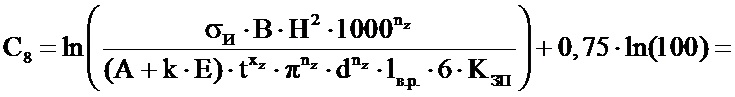

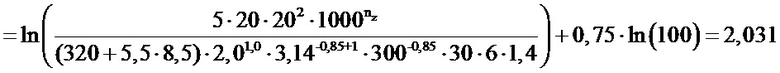

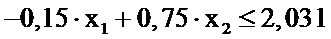

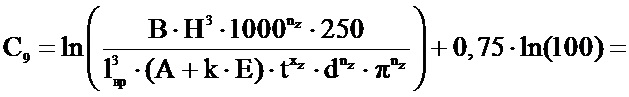

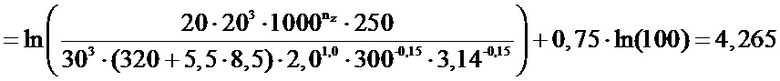

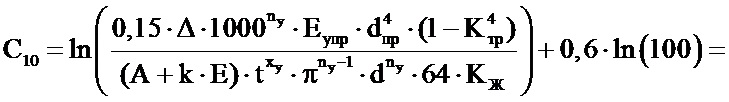

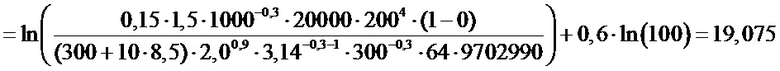

Ограничение 7. Мощность электропривода главного движения станка.

Ограничение 8. Прочность режущего инструмента.

Ограничение 9. Жесткость режущего инструмента.

Ограничение 10. Жесткость режущего инструмента.

Ограничение 11. Наибольшая подача режущего инструмента, допускаемая требованиями, предъявляемыми к шероховатости обработанной поверхности.

Математическая модель процесса резания, выраженная совокупностью ограничений в виде системы неравенств:

Оптимальные режимы резания определяли посредством симплекс-метода, реализуя рациональный перебор базисных допустимых решений, в виде конечного итеративного процесса, необходимо улучшающего значение целевой функции на каждом шаге.

По результатам составления симплекс-таблиц и выполнения проверок полученных решений на оптимальность были определены численные значения частоты вращения шпинделя и подачи режущего инструмента определялись по формулам:

об/мин

об/мин

мм/об

мм/об

Пример 3

Производится обработка заготовки (40Х) длиной L = 100 мм и диаметром D = 300 мм со значением модуля упругости Еупр = 21822 кг/мм2, закрепленной в патроне, резцом (Т15К6), имеющего следующие характеристики: главный угол в плане φ = 45°; вспомогательный угол в плане φ1 = 45°; принятый период стойкости T = 90 мин; предел прочности материала державки резца при изгибе  = 5 кг/мм2; ширина сечения державки резца B = 20 мм; высота сечения державки резца Н = 20 мм; коэффициент запаса прочности материала державки

= 5 кг/мм2; ширина сечения державки резца B = 20 мм; высота сечения державки резца Н = 20 мм; коэффициент запаса прочности материала державки  = 1,4; радиус закругления при вершине r = 1,5 мм, на станке со следующими параметрами: минимально допустимая частота вращения шпинделя nmin = 12,5 об/мин; максимально допустимая частота вращения шпинделя nmin = 2000 об/мин; минимально допустимая подача режущего инструмента Smin = 0,1 мм/об; максимально допустимая подача режущего инструмента Smax = 2 мм/об; мощность привода станка Ny = 10 кВт; КПД от привода к рабочему органу = 0,8. Параметры обработки: глубина резания t = 1,0 мм; термоЭДС предварительной обработки E = 10,2 мВ; расстояние начала обработки от правого торца детали x0 = 1 мм; расстояние конца обработки от правого торца детали x0+1 = 102 мм; длина рабочего хода инструмента Lp.х.= 103 мм; припуск на размер

= 1,4; радиус закругления при вершине r = 1,5 мм, на станке со следующими параметрами: минимально допустимая частота вращения шпинделя nmin = 12,5 об/мин; максимально допустимая частота вращения шпинделя nmin = 2000 об/мин; минимально допустимая подача режущего инструмента Smin = 0,1 мм/об; максимально допустимая подача режущего инструмента Smax = 2 мм/об; мощность привода станка Ny = 10 кВт; КПД от привода к рабочему органу = 0,8. Параметры обработки: глубина резания t = 1,0 мм; термоЭДС предварительной обработки E = 10,2 мВ; расстояние начала обработки от правого торца детали x0 = 1 мм; расстояние конца обработки от правого торца детали x0+1 = 102 мм; длина рабочего хода инструмента Lp.х.= 103 мм; припуск на размер  = 1,0 мм; число деталей, обрабатываемых одновременно rR = 1 шт; технологически допустимая скорость резания Vтехн= 1,4 м/с; вылет резца из резцедержателя lвр = 30 мм; принятый коэффициент загрузки станка

= 1,0 мм; число деталей, обрабатываемых одновременно rR = 1 шт; технологически допустимая скорость резания Vтехн= 1,4 м/с; вылет резца из резцедержателя lвр = 30 мм; принятый коэффициент загрузки станка  = 0,75. Предварительная обработка детали проводилась при V = 100 м/мин, S = 0,1 мм/об, t = 1 мм.

= 0,75. Предварительная обработка детали проводилась при V = 100 м/мин, S = 0,1 мм/об, t = 1 мм.

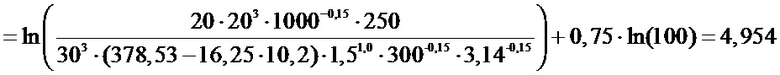

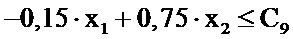

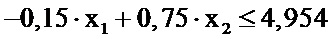

Далее линеаризировали целевую функцию и систему ограничений логарифмированием.

Ограничение 1. Наименьшая подача режущего инструмента, допустимая кинематикой станка.

Ограничение 2. Наибольшая подача режущего инструмента, допустимая кинематикой станка.

Ограничение 3. Наименьшая частота вращения шпинделя, допустимая кинематикой станка.

Ограничение 4. Наибольшая частота вращения шпинделя, допустимая кинематикой станка.

Ограничение 5. Режущие возможности инструмента.

Ограничение 6. Наибольшая технологически допустимая скорость резания.

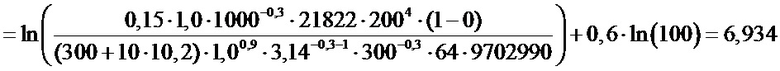

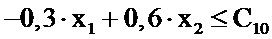

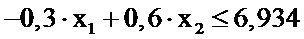

Ограничение 7. Мощность электропривода главного движения станка.

Ограничение 8. Прочность режущего инструмента.

Ограничение 9. Жесткость режущего инструмента.

Ограничение 10. Жесткость режущего инструмента.

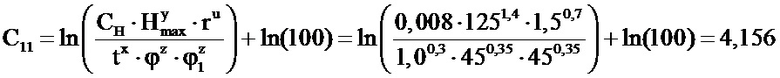

Ограничение 11. Наибольшая подача режущего инструмента, допускаемая требованиями, предъявляемыми к шероховатости обработанной поверхности.

Математическая модель процесса резания, выраженная совокупностью ограничений в виде системы неравенств:

Оптимальные режимы резания определяли посредством симплекс-метода, реализуя рациональный перебор базисных допустимых решений, в виде конечного итеративного процесса, необходимо улучшающего значение целевой функции на каждом шаге.

По результатам составления симплекс-таблиц и выполнения проверок полученных решений на оптимальность были определены численные значения частоты вращения шпинделя и подачи режущего инструмента определялись по формулам:

об/мин

об/мин

мм/об

мм/об

Таким образом, использование способа определения оптимальных режимов резания для станков с ЧПУ, включающего измерение термоэлектродвижущей силы, посредством предварительной обработки детали в условиях безвибрационного резания в диапазоне скоростей выше зоны наростообразования в паре инструмент - деталь и расчет оптимальных значений частоты вращения шпинделя и подачи режущего инструмента, посредством симплекс-метода с учетом ограничений станка и режущих возможностей инструмента, определяемых исходя из значений термоэлектродвижущей силы, позволяет повысить точность обработки и уменьшить время технологической подготовки производства.

Изобретение относится к области металлообработки и может быть использовано для автоматического назначения режимов резания для станков с ЧПУ, вычисленных путем оптимизации на основе предварительно полученных данных о величине ЭДС резания при пробном проходе. Способ включает измерение термоэлектродвижущей силы посредством предварительной обработки детали в условиях безвибрационного резания в диапазоне скоростей выше зоны наростообразования в паре инструмент – деталь, а определение оптимальных значений частоты вращения шпинделя и подачи режущего инструмента осуществляется посредством симплекс-метода с учетом ограничений станка и режущих возможностей инструмента, определяемых исходя из значений термоэлектродвижущей силы, при этом численные значения частоты вращения шпинделя и подачи режущего инструмента определяют по соответствующим математическим формулам. Использование изобретения позволяет повысить точность обработки и уменьшить время технологической подготовки процесса обработки. 6 ил., 3 пр.

Способ определения оптимальных режимов резания для станков с ЧПУ, включающий измерение термоэлектродвижущей силы посредством предварительной обработки детали в условиях безвибрационного резания в диапазоне скоростей выше зоны наростообразования в паре инструмент - деталь и определение искомых параметров режима резания, отличающийся тем, что определение оптимальных значений частоты вращения шпинделя и подачи режущего инструмента осуществляют посредством симплекс-метода с учетом следующих параметров ограничений:

- наименьшей и наибольшей подачи режущего инструмента, допускаемой кинематикой станка,

- наименьшей и наибольшей частоты вращения шпинделя, допускаемой кинематикой станка,

- наибольшей технологически допустимой частотой вращения шпинделя,

- наибольшей подачей, допускаемой требованиями, предъявляемыми к шероховатости обработанной поверхности, и

- параметров, определяемых из значений термоэлектродвижущей силы, в качестве которых используют

режущие возможности инструмента,

мощность электропривода главного движения станка,

прочность режущего инструмента,

жесткость режущего инструмента,

заданную точность обработки,

при этом численные значения частоты вращения шпинделя и подачи режущего инструмента определяют по формулам

где n - частота вращения шпинделя, об/мин,

e - основание натурального логарифма,

Х1опт - значение коэффициента целевой функции при переменной, характеризующей частоту вращения, полученные симплекс-методом,

где S - подача режущего инструмента, мм/мин,

e - основание натурального логарифма,

Х2опт - значение коэффициента целевой функции при переменной, характеризующей подачу, полученные симплекс-методом.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОЙ СКОРОСТИ РЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ДЕТАЛИ ТВЕРДОСПЛАВНЫМ ИНСТРУМЕНТОМ | 1994 |

|

RU2063307C1 |

| СПОСОБ НАСТРОЙКИ ТОКАРНОГО СТАНКА ДЛЯ ТОЧЕНИЯ ДЕТАЛИ | 2018 |

|

RU2707308C1 |

| Способ определения оптимальныхРЕжиМОВ РЕзАНия | 1978 |

|

SU852449A1 |

| Способ определения оптимальной скорости резания в процессе обработки заготовки | 1984 |

|

SU1202811A1 |

| Способ управления обработкой резанием | 1990 |

|

SU1754419A1 |

| Система адаптивного управления процессом резания | 1981 |

|

SU1009717A1 |

| CN 101549469 A, 07.10.2009 | |||

| JP 2007299122 A, 15.11.2007. | |||

Авторы

Даты

2023-11-13—Публикация

2021-12-02—Подача