Изобретение относится к обработке металла со снятием стружки и может быть применено для контроля состояния сборных фрез, зенкеров, сверлильных и расточных головок, у которых процесс снятия стружки производится более чем одной режущей кромкой. Оно может быть применено в ручном (настроечном) режиме работы станков и в режиме автоматизированного контроля состояния режущих кромок сборного многолезвийного инструмента, на основе которого производится определение допустимой скорости резания, обеспечивающей период его надежной работы и степень нагруженности режущих кромок.

Обеспечение надежности автоматически выполняемого процесса резания на станках с ЧПУ, автоматических линиях, использующих многолезвийный сборный твердосплавный инструмент, напрямую связано с эффективностью и надежностью контроля его состояния, поскольку отказы данного вида оборудования по вине инструмента составляют более 50% от времени вынужденных простоев (см. В.К. Старков, Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. М.: Машиностроение, 1989 г., с. 113-114).

Известны способы контроля состояния режущего инструмента по величине термоЭДС (см. В.К. Старков, Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. М.: Машиностроение, 1989 г., с. 119-120), которые позволяют контролировать величину износа инструментов в процессе резания при заранее выбранных режимах резания.

Недостатком этих способов является то, что они только фиксируют величину износа режущих кромок, но не обеспечивают возможности управления временем их надежной работы, а также то, что они не могут быть применены для контроля состояния режущих кромок сборного многолезвийного инструмента. Эксплуатационная стойкость (время надежной работы) зависит от неоднородности качества (режущих свойств) твердосплавных кромок, собранных в одном комплекте фрезы, зенкера, расточной или сверлильной головки (см. М.М. Бабич, Неоднородность твердых сплавов по содержанию углерода и ее устранение. Издательство "Наукова думка", Киев, - 1975, с. 5-6) и уровня их биения, определяющего степень нагруженности кромок в процессе резания (см. В.К. Старков, Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. М.: Машиностроение, 1989 г., с. 93-96).

Наиболее близким способом этого же назначения является способ контроля состояния режущих кромок инструментов (см. Ю.А. Лещенко и С.В. Васильев, а. с. 596378, В 23 B 25/06, Бюллетень 9, 1978), предусматривающий в процессе контроля использование двух, выполненных из одного материала, режущих кромок, уравнивание начальных значений возникающих на них термоЭДС, а при последующем возникновении разности сигналов в процессе обработки ведение контроля состояния режущих кромок по величине и знаку разности данных термоЭДС.

К причинам, препятствующим достижению надежности и эффективности контроля состояния режущих кромок сборного многолезвийного инструмента при использовании известного способа, относится то, что он имеет возможность контроля состояния только двух, изолированных друг от друга режущих кромок, термоЭДС которых должны одновременно поступать на знакочувствительный прибор. Этим способом невозможно контролировать состояние режущих кромок и степень их нагруженности (биение) в комплекте сборного многолезвийного инструмента с числом кромок более двух, например многозубых торцевых фрез с числом зубьев z= 4; 6; 8; 10; 12 и т.д. Это связано с тем, что процесс резания многолезвийным инструментом прерывистый и время контактирования одной режущей кромки (зуба) с металлом измеряется от одной десятой до одной сотой доли секунды и менее. В этом случае невозможно измерить, запомнить и сравнить термоЭДС каждого зуба при их числе более двух, используя аналоговую форму сигнала.

Задачей, на решение которой направлено заявленное изобретение, является повышение надежности и эффективности контроля состояния режущих кромок многолезвийных инструментов.

Техническим результатом, который может быть получен при осуществлении изобретения, является получение информации о состоянии сборного многолезвийного твердосплавного инструмента перед началом его работы, определение в его наборе режущего лезвия с пониженными режущими свойствами, по которому устанавливают допустимую скорость резания для всего комплекта (набора) зубьев, и определение нагруженности отдельных режущих кромок.

Указанный технический результат достигается тем, что в заявленном способе контроля состояния режущих кромок сборных многолезвийных инструментов, выполненных из одного материала, в процессе многолезвийной обработки, включающей измерение термоЭДС каждой режущей кромки и сравнение их между собой, перед началом обработки в условиях предварительного пробного прохода инструмента по стальной заготовке преобразуют аналоговый сигнал термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц, сравнивают значения термоЭДС в цифровом виде с выделением максимального значения термоЭДС, по которому устанавливают допустимую скорость резания, а по относительным значениям термоЭДС определяют нагруженность отдельных режущих кромок инструмента и по наличию режущих кромок с уровнем биений, превышающим допустимый, производят оценку состояния режущих кромок инструмента.

Использование в заявленном способе аналого-цифрового преобразования сигнала термоЭДС естественной термопары с высокой частотой дискретизации (не менее 1 кГц) позволяет зафиксировать быстротечный процесс возникновения термоэлектрического сигнала на режущих кромках многолезвийного инструмента аппаратным путем, измерить и запомнить его величину, сравнить амплитудные значения и выделить максимальное значение термоЭДС из всего набора режущих кромок и произвести выбор допустимой скорости резания с ориентацией на самую слабую по режущим свойствам режущую кромку фрезы. Кроме того, выведенные на блок оперативной символьной информации (БОСИ) системы ЧПУ осциллограммы позволяют оценить уровень биения каждой режущей кромки фрезы (нагруженность) и принять необходимые оперативные меры по их устранению.

Применение высокой частоты дискретизации (не менее 1 кГц) вызвано тем, что за короткое время контактирования режущей кромки фрезы с деталью (заготовкой), составляющее 0,1-0,01 секунды, необходимо для достоверности результата получить не менее 10 измерений, что ограничивает нижний частотный предел АЦП в 1000 Гц (1 кГц). Верхний предел частоты дискретизации может ограничиваться только возможностями аппаратных устройств АЦП.

Проведенный анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителями не обнаружен аналог, характеризующийся признаками идентичности всем существующим признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителями техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

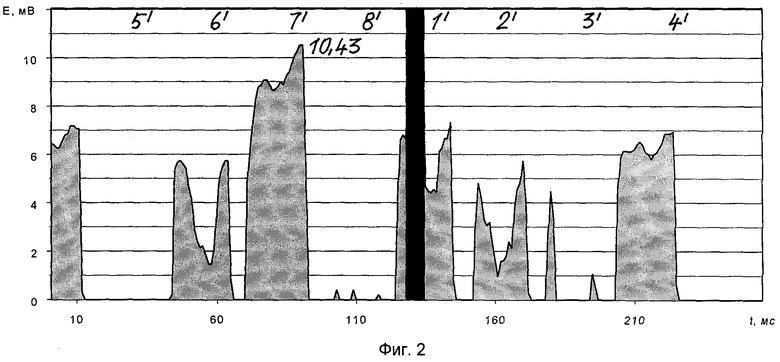

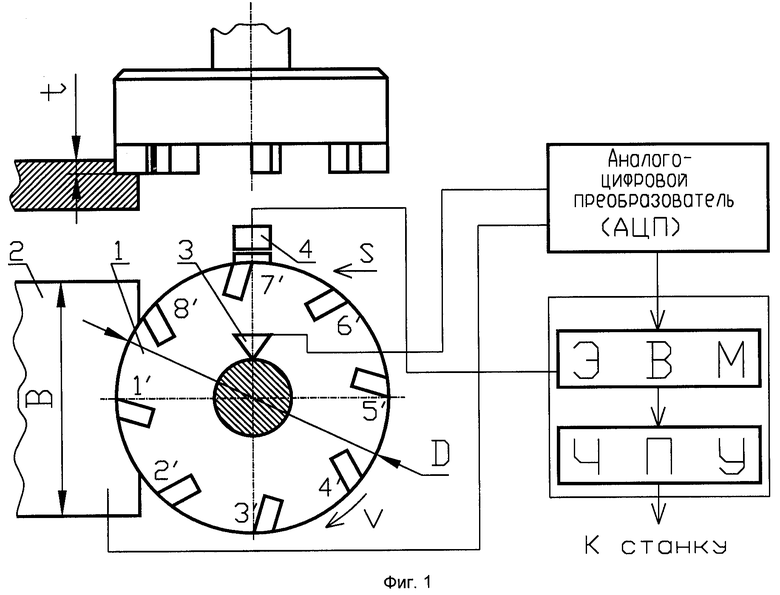

На фиг. 1 дана схема, иллюстрирующая осуществление способа контроля на примере фрезерования стальной заготовки 8-зубой торцевой фрезой с режущими кромками из твердого сплава. На фиг.2 изображена осциллограмма термоЭДС режущих кромок за один оборот фрезы.

Способ осуществляется следующим образом. Под управлением комплекса программного обеспечения ЭВМ ЧПУ производится позиционирование инструмента 1 относительно заготовки 2 на указанных режимах, начинается врезание фрезы в деталь. При этом геометрические характеристики инструмента и детали и их взаимное расположение должны обеспечивать в любой момент времени нахождение в контакте с деталью не более одной режущей кромки. Последнее условие необходимо для недопущения взаимного шунтирования термоЭДС параллельно включенных в измерительную цепь режущих кромок, так как при этом их истинные термоЭДС оказываются искаженными и не могут являться основанием для оценки свойств данных лезвий. АЦП преобразует снимаемый токосъемником 3 с вращающейся фрезы 1 сигнал термоЭДС в 8-разрядный цифровой код с частотой не менее 1 кГц, который поступает в ЭВМ и запоминается в ее ОЗУ. Одновременно при этом в ОЗУ запоминаются моменты времени, в которые поступает сигнал с датчика 4 оборотной метки (герметичный контакт в паре с магнитом, оптронная пара, электроконтактный датчик и др).

По истечении установленного времени после совершения фрезой одного или нескольких оборотов она отводится по команде ЭВМ ЧПУ, ЭВМ приступает к анализу полученных осциллограмм сигнала термоЭДС фрезы. Под управлением специальных алгоритмов программного обеспечения ЭВМ производится просмотр данных в ОЗУ с целью нахождения наиболее оптимального для дальнейшего исследования участка, представляющего динамику изменения термоЭДС отдельных режущих кромок за 1 оборот фрезы, где отсутствует взаимное шунтирование термоЭДС соседних режущих кромок. Пример подобного участка приведен на фиг.2.

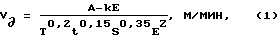

Сигнал оборотной метки (черная полоса в центре) используется для идентификации на осциллограмме термоЭДС отдельных режущих кромок, пронумерованных от 1' до 8' (фиг.1). Программным путем ЭВМ распознает, что на осциллограмме отсутствуют сигналы термоЭДС режущих кромок, находящихся в позициях 5' и 8' фрезы, неустойчивая термоЭДС у режущей кромки поз. 3', на основании чего оператором или программным путем по специальным алгоритмам делается вывод, что данные режущие кромки не нагружены, не участвуют в резании, что является следствием их биения, превышающего допустимые значения. Средними амплитудами термоЭДС обладают режущие кромки поз. 1', 2', 4', 6'. С помощью алгоритма нахождения максимального числа в заданном наборе ЭВМ определяет режущую кромку, обладающую наибольшей термоЭДС в наборе - поз. 7'-10,43 мВ. На основании этого делается вывод, что режущая кромка в данной позиции будет подвержена наиболее интенсивному износу, и для обеспечения заданной стойкости всей фрезы необходимо ее ориентировать по стойкости данной режущей кромки. При этом допустимую скорость резания для фрезы рассчитывают по известному способу (патент 2063307, Россия, С1, В 23 B 25/06. Бюллетень 19 от 10.07.96) с использованием формулы (1):

где Т - заданная стойкость инструмента, мин;

S - подача, мм/об;

t - глубина резания, мм;

Е - термоэлектродвижущая сила естественной термопары инструмент - стальная заготовка, мВ;

A, k, z - постоянные, определенные из условия предварительной обработки (А=625; k=24,7; z=0,24).

Далее или на основании программного анализа уровня биений (числа нережущих кромок) ЭВМ или оператор делает вывод о целесообразности замены фрезы на другую (в этом случае для новой фрезы цикл измерения термоЭДС повторяется), а в систему ЧПУ выдается рекомендованное значение допустимой скорости резания, обеспечивающее заданный период стойкости фрезы в целом. Допускается работа ЭВМ в диалоговом режиме с оператором с выводом необходимых осциллограмм (карт состояния инструмента) на дисплей.

Использование предлагаемого способа контроля режущих кромок сборных многолезвийных инструментов позволяет выбирать расчетным путем (вручную или автоматически) допустимую скорость резания с учетом режущих свойств (термоЭДС) их кромок на начальной стадии процесса обработки, а также корректировать скорость резания в процессе обработки с учетом их износа.

Предлагаемый способ учитывает ту специфическую особенность работы режущих кромок сборного многолезвийного твердосплавного инструмента, что его совокупную стойкость (время надежной работы) определяет не средняя режущая способность всего набора пластин (кромок), а режущая кромка или группа кромок с пониженными режущими свойствами.

Данный способ не регламентирует номенклатуры марок применяемых твердосплавных режущих кромок и при этом позволяет прогнозировать нагруженность и интенсивность износа отдельных кромок с учетом неизбежного фактора их биений.

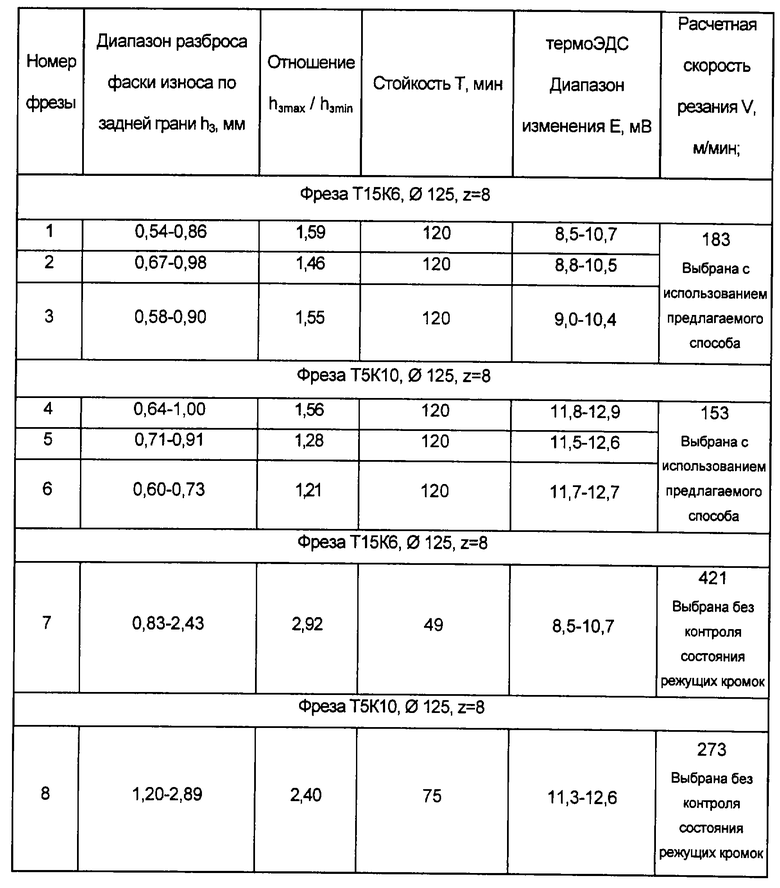

Результаты сравнительной экспериментальной проверки предложенного способа приведены в таблице. Стойкостным испытаниям были подвергнуты шесть комплектов восьмизубых торцевых фрез диаметром 125 мм, оснащенных пятигранными твердосплавными пластинками Т15К6 и Т5К10 при обработке стали 40Х. Во всех случаях задавалась стойкость фрезы, равная 120 минутам. Режимы резания и результаты испытаний приведены в таблице.

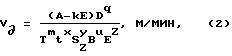

У фрезы 1, осциллограмма термоЭДС которой приведена на фиг.2, после завершения первой серии испытаний заменялись режущие кромки путем поворота этих же пластин в державке (фрезы 2 и 3). Аналогичным образом переоснащались фрезы 4 и 5 пластинками Т5К10. Диапазон изменения термоэлектрических свойств режущих кромок в наборе фрезы соответствовал диапазону их разброса в партии поставки и оценивался в условиях пробного прохода фрезы по стальной заготовке. Максимальное значение термоЭДС из набора режущих кромок выделялось аналого-цифровым преобразованием и использовалось в расчетной формуле (2) по определению допустимой скорости резания, комплексно учитывающей режущие свойства и обрабатываемость стальных заготовок по величине термоЭДС (патент 2063307, Россия, С1, В 23 B 25/06. Бюл. 19 от 10.07.96).

где Т - заданная стойкость инструмента, мин;

S - подача, мм/зуб;

t - глубина резания, мм;

Е - максимальная термоэлектродвижущая сила режущей кромки в паре со стальной заготовкой, определенная с помощью АЦП, мВ;

D - диаметр фрезы, мм;

В - ширина фрезерования, мм;

m, x, y, u, p - показатели степени при стойкости Т, глубине фрезерования t, подаче на зуб Sz, ширине фрезерования В и диаметре фрезы D соответственно;

A, k, z - постоянные, определенные из условия предварительной обработки (А=625; k=24,7; z=0,24).

Допустимые скорости резания для фрез 7 и 8 определялись без контроля состояния режущих кромок по стандартной методике (см. Справочник технолога-машиностроителя в 2-х т. /Борисов В.Б., Борисов Е.И. Васильев В.Н. и др. под ред. А.Г. Косиловой и Р.К. Мещерякова. 4-е изд. перераб. и доп. - М.: Машиностроение, 1985, - т. 2, с. 282). Условием надежной работы фрезы принималось отсутствие вибраций, превышающих допустимый уровень, и сохранение заданной стойкости 120 минут. Дополнительно оценивалась величина коэффициента неравномерности износа режущих кромок в каждом комплекте как отношение максимального значения фаски износа по задней грани к минимальному.

Фрезы 1...6, скорость резания для которых определялась по формуле (2) с учетом максимального значения термоЭДС режущих кромок в наборе, сохранили работоспособность в течение 120 мин, то есть до принудительной смены инструмента. Они имели коэффициент неравномерности износа в диапазоне 1,2... 1,59. Это значение можно принять удовлетворительным, поскольку зафиксированная неравномерность износа не вызвала отклонения нормального хода процесса фрезерования.

Фрезы 7 и 8 не обеспечили работоспособность до заданного времени 120 мин и имели коэффициент неравномерности износа режущих кромок 2,92 и 2,4 соответственно. Причина преждевременного износа и отказа этих фрез - высокие скорости резания, полученные расчетом по стандартной методике, и неспособность твердосплавных пластин с различными режущими свойствами кромок в одном наборе работать заданное время на рассчитанных скоростях. Это касается в первую очередь твердосплавных пластин с повышенным значением термоЭДС (10,7 мВ для Т15К6 и 12,6 мВ для Т5К10), являющихся самыми слабыми звеньями в наборе многолезвийного инструмента. Большая по сравнению с другими пластинами интенсивность износа этих кромок и предопределила отказ фрез в работе. Отсутствие надежного и эффективного контроля состояния режущих кромок в этом случае отрицательно сказывается на работоспособности фрез в заданный период стойкости.

Результаты сравнительных стойкостных испытаний подтвердили ранее отмеченную особенность существующих стандартных методик выбора допустимой скорости резания: они ориентированы на высокие и одинаковые режущие свойства кромок твердосплавных пластин в партиях поставки и не учитывают неоднородность режущих кромок в наборе многолезвийного инструмента.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, выполняющее заявленное изобретение, при его осуществлении предназначено для использования в металлообработке для автоматического или ручного контроля состояния режущих кромок сборных многолезвийных инструментов, на основе которого производится определение допустимой скорости резания, обеспечивающей период его надежной работы и степень нагруженности режущих кромок при работе на фрезерных станках с ЧПУ, ОЦ (диалоговый режим подготовки управляющих программ);

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств и методов;

- средство, воплощающее заявленное изобретение, при его осуществлении способно обеспечить достижение усматриваемого заявителями технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

Изобретение относится к обработке металла со снятием стружки и может быть применено для контроля состояния сборных фрез, зенкеров, сверлильных и расточных головок, у которых процесс снятия стружки производится более чем одной режущей кромкой. Оно может быть применено в ручном (настроечном) режиме работы станков и в режиме автоматизированного контроля состояния режущих кромок сборного многолезвийного инструмента, на основе которого производится определение допустимой скорости резания, обеспечивающей период его надежной работы и степень нагруженности режущих кромок. Задачей, на решение которой направлено заявленное изобретение, является повышение надежности и эффективности контроля состояния режущих кромок многолезвийных инструментов. Техническим результатом, который может быть получен при осуществлении изобретения, является получение информации о состоянии сборного многолезвийного твердосплавного инструмента перед началом его работы, определение в его наборе режущего лезвия с пониженными режущими свойствами, по которому устанавливают допустимую скорость резания для всего комплекта (набора) зубьев, и определение нагруженности отдельных режущих кромок. Указанный технический результат достигается тем, что в заявленном способе контроля состояния режущих кромок сборных многолезвийных инструментов, выполненных из одного материала, в процессе многолезвийной обработки, включающем измерение термоЭДС каждой режущей кромки и сравнение их между собой, перед началом обработки в условиях предварительного пробного прохода инструмента по стальной заготовке преобразуют аналоговый сигнал термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц, сравнивают значения термоЭДС в цифровом виде с выделением максимального значения термоЭДС, по которому устанавливают допустимую скорость резания, а по относительным значениям термоЭДС определяют нагруженность отдельных режущих кромок инструмента и по наличию режущих кромок с уровнем биений, превышающим допустимый, производят оценку состояния режущих кромок инструмента. 2 ил., 1 табл.

Способ контроля состояния режущих кромок сборных многолезвийных инструментов, выполненных из одного материала, в процессе многолезвийной обработки, включающий измерение термоЭДС каждой режущей кромки и сравнение их между собой, отличающийся тем, что перед началом обработки в условиях предварительного пробного прохода инструмента по стальной заготовке преобразуют аналоговый сигнал термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц, сравнивают значения термоЭДС в цифровом виде с выделением максимального значения термоЭДС, по которому устанавливают допустимую скорость резания, а по относительным значениям термоЭДС определяют нагруженность отдельных режущих кромок инструмента и по наличию режущих кромок с уровнем биений, превышающим допустимый, производят оценку состояния режущих кромок инструмента.

| Способ контроля состояния режущих кромок инструментов | 1976 |

|

SU596378A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ РЕЗАНИЯ | 1990 |

|

RU2014167C1 |

| ЗУБНАЯ ЩЕТКА | 1992 |

|

RU2043052C1 |

| US 5176053 А, 05.01.1993. | |||

Авторы

Даты

2003-05-10—Публикация

2001-03-05—Подача