Изобретение относится к области машиностроения, в частности к шлифовальным кругам на гибкой основе, используемым при обработке поверхностей различных деталей и узлов.

Известен лепестковый инструмент (см. патент РФ №2151048, Кл. В 24 D 13/00, 2000 г.), содержащий набор лепестков с пазами, закрепленных между боковыми и внутренними фланцами при помощи торцевых захватов, распорный элемент, паз в лепестках под внутренние фланцы выполнен ступенчатым, а полости между фланцами и лепестками и внутренней диаметральной поверхностью последних заполнены клеевой смесью. При этом торцевые захваты на боковых и внутренних фланцах выполнены с острой кромкой, а распорный элемент выполнен в виде выступов.

Однако вышеуказанное техническое решение обладает рядом недостатков:

- наличие острой кромки у торцевых захватов фланцев способствует подрезанию лепестков из шлифовальной шкурки при работе круга, что снижает прочность последнего, а также не обеспечивает необходимую плотность круга;

- заполнение клеевой смесью полостей между внутренними фланцами большой ступени паза и лепестков, приводит к склеиванию последних и не рациональному расходу клеевой смеси.

Технический результат от использования заявляемого нами технического решения выражается в повышении прочности и плотности шлифовального инструмента и соответственно повышении его производительности, а также в сокращении брака за счет исключения склеивания лепестков шлифовального инструмента.

Технический результат обеспечивается за счет того, что лепестковый инструмент содержит набор лепестков с наружными канавками, закрепленных между боковыми и внутренними фланцами посредством торцевых захватов и выполненных со ступенчатым пазом с большой ступенью под внутренние фланцы, распорный элемент и заполненные жидкотвердеющей клеевой смесью полости, причем торцевой захват внутренних и боковых фланцев выполнен с кромкой прямоугольной формы, на торцевых захватах внутренних фланцев выполнены пазы прямоугольной формы шириной, соответствующей толщине 2-3 лепестков инструмента для полноты сборки инструмента, а распорный элемент расположен на одном из внутренних фланцев и предназначен для разжима в осевом направлении внутренних торцевых захватов до соприкосновения с внутренним контуром большой ступени ступенчатого паза, при этом жидкотвердеющей клеевой смесью заполнены диаметральная поверхность лепестков вместе с распорным элементом при вращении инструмента для исключения его дисбаланса, наружные канавки и полости между лепестками и соответственно боковыми фланцами и внутренней поверхностью торцевых захватов. Кроме этого распорный элемент заполнен клеевой смесью на 1/3 его диаметра и выполнен в виде болтов, размещенных равномерно по диаметру одного из внутренних фланцев, в количестве, зависящем от типоразмера инструмента.

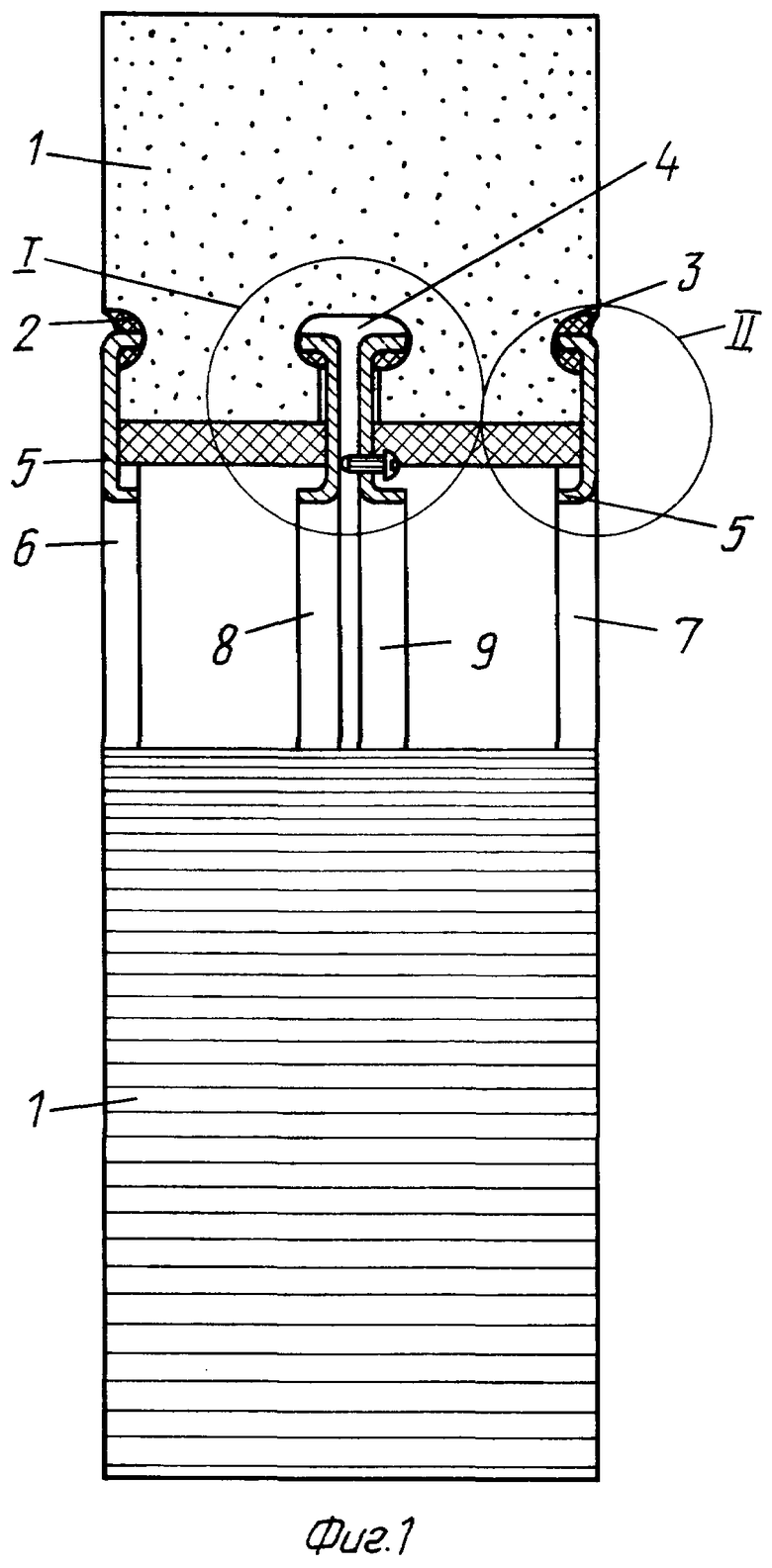

Техническая сущность поясняется чертежами.

На фиг.1 изображен общий вид лепесткового инструмента с разрезом.

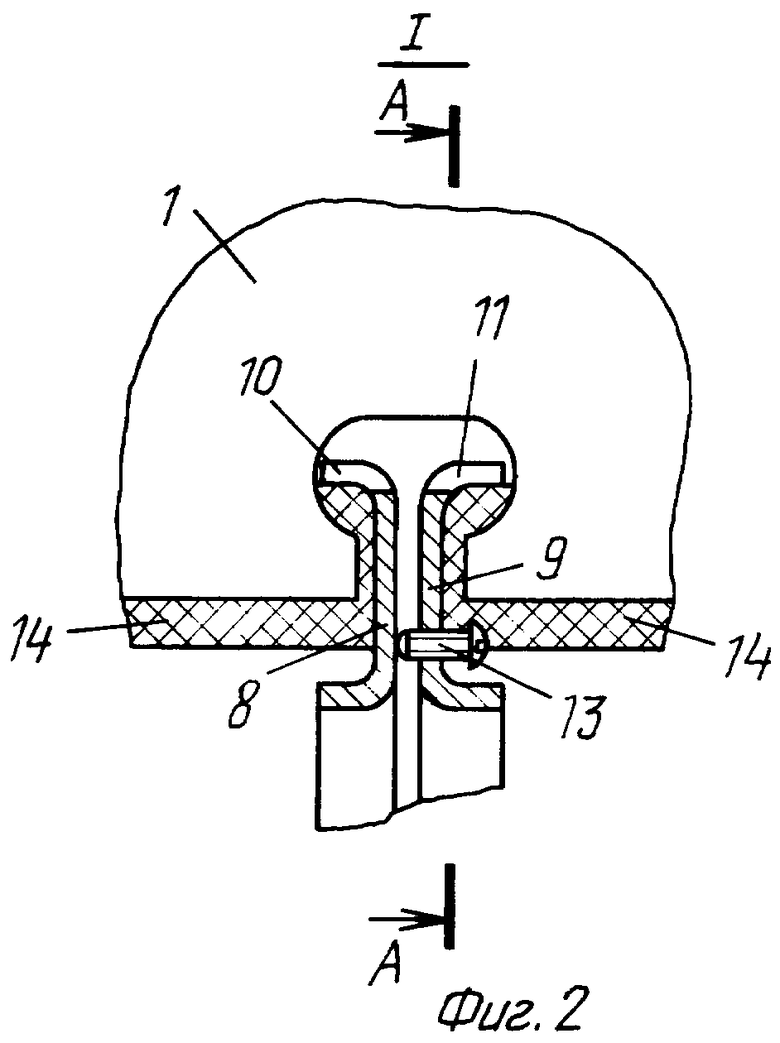

На фиг.2 - увеличенное изображение узла I на фиг.1.

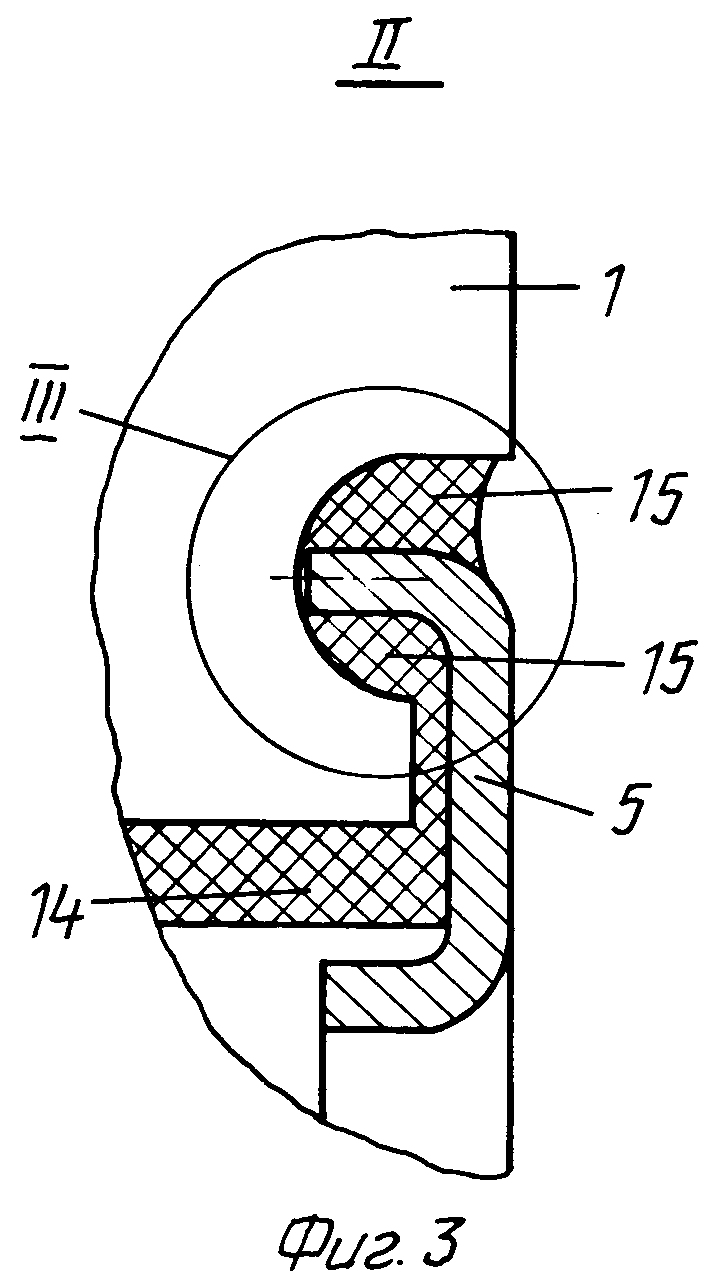

На фиг.3 - узел II на фиг.1.

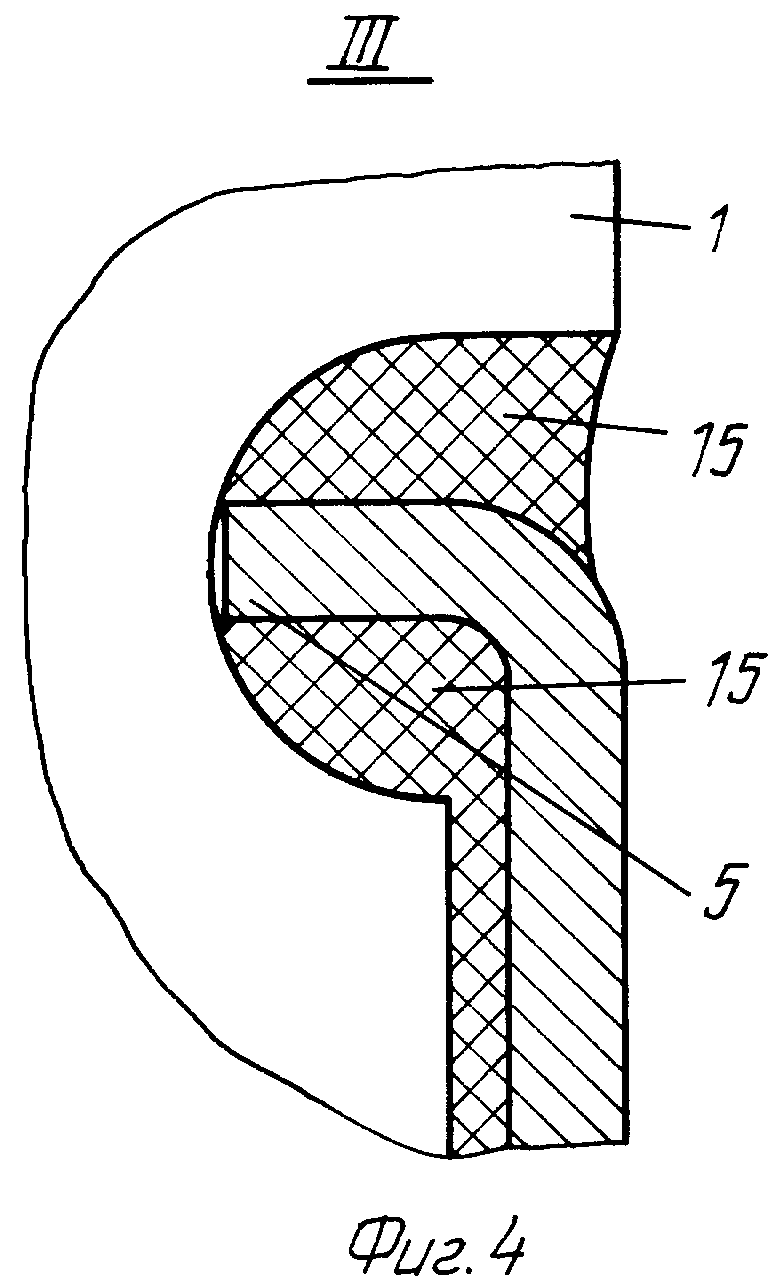

На фиг.4 - узел III на фиг.3 (увеличен).

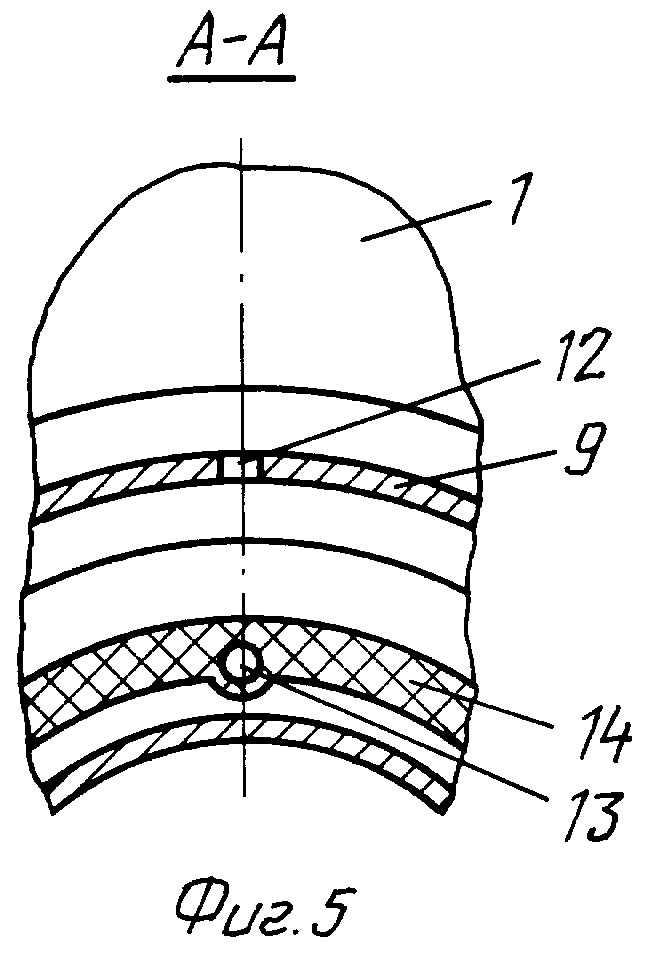

На фиг.5 - разрез А-А на фиг.2.

Как показано на фиг.1, инструмент содержит лепестки 1 из абразивной шкурки, набранные по кругу, в каждом из которых выполнены наружные канавки 2 и 3 и ступенчатый паз с большой ступенью 4. В канавку 2 установлен захват 5 бокового фланца 6, а в канавку 3 - фланец 7 с таким же захватом 5. В средней части лепестков 1 в большой ступени 4 паза установлены внутренние фланцы 8 и 9 с захватами 10 и 11. При этом захваты 5 и 10, 11 выполнены с кромкой прямоугольной формы, т.е. без острой кромки, а на торцевых захватах 10 и 11 внутренних фланцев выполнены пазы 12 прямоугольной формы, ширина которых соответствует толщине 2-3 лепестков для кругов повышенной плотности. На внутреннем фланце 9 расположен распорный элемент 13, разжимающий в осевом направлении внутренние осевые захваты 10, 11 до соприкосновения с внутренним контуром большой ступени 4 паза. Причем распорный элемент 13 выполнен в виде болтов, которые распределены равномерно по диаметру внутреннего фланца 9, а количество последних зависит от типоразмера инструмента, при этом жидкотвердеющей клеевой смесью 14, 15 соответственно заполнены диаметральная поверхность лепестков вместе с распорным элементом 13 при вращении инструмента для исключения его дисбаланса, наружные канавки 2, 3 и полости между лепестками и соответственно боковыми фланцами 6, 7 и внутренней поверхностью торцевых захватов 10, 11.

Сборка инструмента осуществляется следующим образом. Сначала фланцы 8 и 9 совмещают друг с другом таким образом, чтобы пазы 12 на торцевых захватах 10 и 11 совместились. Затем лепестки 1 по 2-3 штуки вставляют в пазы 12 по окружности до получения максимальной плотности по внутренней диаметральной поверхности лепестков 1. После того как набрано необходимое количество лепестков, фланец 9 поворачивают относительно фланца 8 таким образом, что пазы 12 разошлись в осевом направлении. Распорный элемент 13 разжимает фланцы 8 и 9 до соприкосновения торцевых захватов 10, 11 с внутренним контуром большой ступени 4 паза. Затем набор лепестков кладут на торцевую поверхность, а наружную канавку 2 заливают клеевой смесью 15, после чего устанавливают боковой фланец 6. После затвердевания клеевой смеси аналогичную операцию осуществляют с фланцем 7 с другой стороны. При вращении инструмента диаметральную поверхность лепестков 1 вместе с распорным элементом 13 заполняют клеевой смесью 14, при этом наружные канавки 2, 3 и полости между лепестками и соответственно боковыми фланцами 6, 7 и внутренней поверхностью торцевых захватов 10, 11 также заполнены клеевой смесью. После затвердевания клеевой смеси лепестки 1 прочно соединяются между собой, с боковыми фланцами 6 и 7 и внутренними фланцами 8 и 9. На этом сборка заканчивается и инструмент готов к использованию.

Работа лепесткового инструмента осуществляется следующим образом. Инструмент с центральным отверстием устанавливают на оправку оборудования. Кроме того, к боковым фланцам 6 и 7 прикладывают усилие для зажима инструмента от поворота. Инструменту придают вращение и прижимают его к периферийной поверхности лепестков 1 к обрабатываемой поверхности деталей. В результате лепестки изгибаются и своей абразивной поверхностью снимают слой с обрабатываемой поверхности материала. По мере износа лепестков инструмент поджимают и обработка продолжается. После износа лепестков 1 инструмента, он заменяется новым. Использование изобретения позволяет качественно и надежно закрепить лепестки на фланцах и между собой путем создания монолитного слоя, расположенного по всему внутреннему контуру, и контакта фланцев с лепестками. Данное решение позволяет изготовить инструмент любых типоразмеров как по диаметру, так и по высоте с исключением дисбаланса последнего. Заявляемое техническое решение позволяет повысить по сравнению с известным плотность круга на 10-15% с одновременным повышением прочности круга на 25-30% за счет исключения подрезания лепестков острой кромкой торцевого захвата, а также исключить склеивание лепестков между собой за счет новой технологии заливки полостей клеевой смесью, что позволило значительно снизить брак инструмента и сэкономить расход клеевой смеси.

Изобретение относится к области машиностроения и может быть использовано при изготовлении лепестковых кругов. Лепестки с наружными канавками закреплены между боковыми и внутренними фланцами посредством торцевых захватов и выполнены со ступенчатым пазом с большой ступенью под внутренние фланцы. Торцевой захват внутренних и боковых фланцев выполнен с кромкой прямоугольной формы. На торцевых захватах внутренних фланцев выполнены пазы прямоугольной формы шириной, соответствующей толщине 2-3 лепестков инструмента. На одном из внутренних фланцев расположен распорный элемент, предназначенный для разжима в осевом направлении внутренних торцевых захватов до соприкосновения с внутренним контуром большой ступени ступенчатого паза. При этом жидкотвердеющей клеевой смесью заполнены диаметральная поверхность лепестков вместе с распорным элементом при вращении инструмента, наружные канавки и полости между лепестками и соответственно боковыми фланцами и внутренней поверхностью торцевых захватов. В результате повышается прочность и плотность инструмента и исключается склеивание его лепестков. 2 з.п. ф-лы, 5 ил.

| ЛЕПЕСТКОВЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2151048C1 |

| Сборный лепестковый инструмент | 1980 |

|

SU910402A1 |

| DT 1577594 В2, 20.01.1977. | |||

Авторы

Даты

2004-11-10—Публикация

2002-10-28—Подача