Изобретение относится к способу изготовления емкостей, включающему в себя отдельное изготовление преформы с шейкой с окончательными размерами и трубчатым телом с меньшими по сравнению с предусмотренной окончательной формой размерами, нагрев преформы, закрепление преформы в зоне шейки на вытягивающей головке, ввод преформы с вытягивающей головкой внутрь составной смыкаемой раздувной формы, осевую вытяжку преформы посредством вытягивающей головки и расширение преформы путем подачи воздуха для раздува внутрь нее, отверждение емкости, прилегающей к стенке раздувной формы, разъем раздувной формы и извлечение емкости, как это известно из US-A-4988399.

Согласно этому известному способу за одну операцию изготовляют две идентичные части емкости путем разделения посередине промежуточной формы, изготовленной из открытой с обеих сторон преформы, после чего обе части емкости снабжают донышком для получения готовых емкостей.

Из DE 3704264 А1 известно изготовление пластикового полого тела, открытого на одном конце и закрытого на другом. При этом на одной машине применяют две совершенно различные техники, такие как литье, с одной стороны, и раздув, с другой стороны, причем следует учесть, что для литья требуется существенно более длительное время, чем для раздува, что сказывается на всем изготовлении в машине. Посредством сопла непрерывно за счет удаления тянущего устройства от подающего полимер сопла вытягивают рукав, который при этом за счет подаваемого воздуха для раздува уже немного расширяется. Только тогда, когда подводимые друг к другу части раздувной формы могут быть сомкнуты, т.е. когда имеется достаточное расстояние между тянущим устройством и соплом, через которое происходит подача полимера и воздуха для раздува, только тогда воздух для раздува подают для расширения экструдированного отрезка трубы.

Задачей изобретения является создание способа изготовления повторно закупориваемых емкостей в виде тубы с затворами, который простым образом обеспечивал бы изготовление произвольных форм емкостей в виде тубы также с закрытым выпускным отверстием.

Эта задача в способе изготовления емкостей, включающем в себя отдельное изготовление преформы с шейкой с окончательными размерами и трубчатым телом с меньшими по сравнению с предусмотренной окончательной формой размерами, нагрев преформы, закрепление преформы в зоне шейки на вытягивающей головке, ввод преформы с вытягивающей головкой внутрь составной смыкаемой раздувной формы, осевую вытяжку преформы посредством вытягивающей головки и расширение преформы путем подачи воздуха для раздува внутрь нее, отверждение емкости, прилегающей к стенке раздувной формы, разъем раздувной формы и извлечение емкости, согласно изобретению решается тем, что для изготовления емкости в форме тубы преформа содержит на одном конце затвор, а на другом конце - открытое наполнительное отверстие с внешним выступающим фланцем, и преформу соединяют с вытягивающей головкой с возможностью их вращения по отношению друг к другу, причем подача воздуха для раздува происходит посредством раздувного сопла, герметично расположенного на открытом конце наполнительного отверстия, при этом не полностью раздутую или растянутую нижнюю концевую часть изготовленной емкости отделяют или обрезают.

Преформа имеет в шейке выпускное отверстие.

Выпускное отверстие выполняют после окончательного изготовления формы емкости.

Отделение не полностью деформированной концевой части производят ножом.

Отделение не полностью деформированной концевой части производят лазерным лучом.

Выполнение выпускного отверстия и отделение не полностью деформированной концевой части производят за одну операцию с использованием отклоняющей оптики посредством лазерных лучей.

Шейку выполняют с возможностью закрепления посредством наружной резьбы на внутренней резьбе вытягивающей головки.

Нагрев производят по высоте и/или периферии преформы неравномерно.

Нагрев преформы производят теплотой излучения, и/или горячим воздухом, и/или ультразвуком, и/или микроволнами.

Осевую вытяжку производят при подаче воздуха для раздува в два этапа путем предварительного раздува с давлением 3-10 бар, а затем с повышенным давлением раздува 30-40 бар.

По достижении конечного положения вытягивающей головки давление раздува повышают в раздувной форме до 40 бар.

В раскрытую раздувную форму помещают этикетку.

Изобретение более подробно поясняется ниже с помощью примеров выполнения со ссылкой на чертежи, на которых изображают;

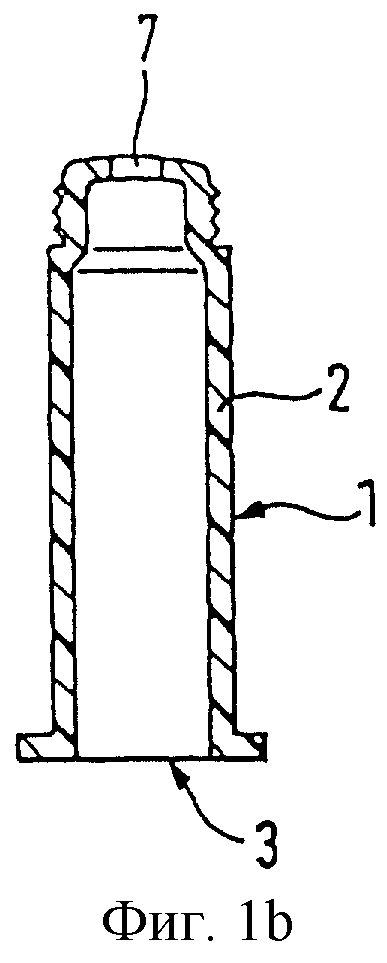

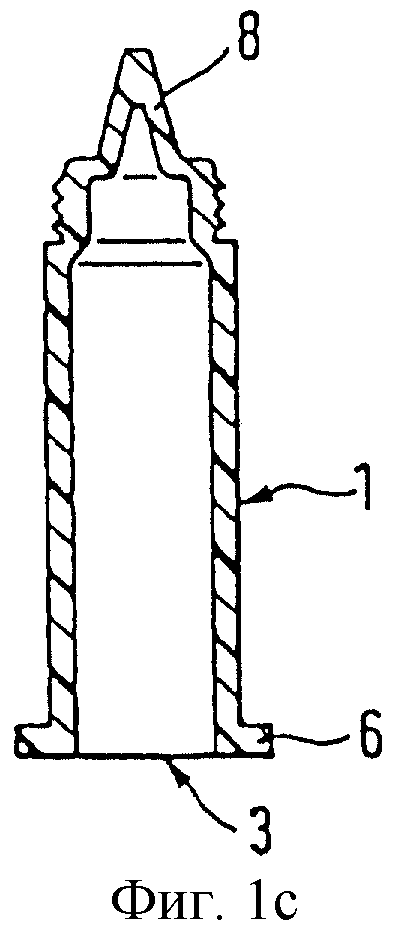

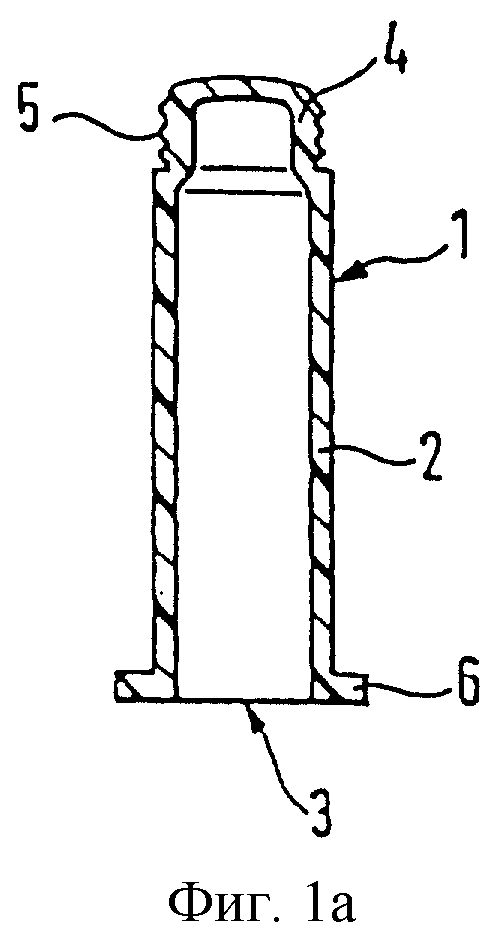

фиг.1 - различные преформы, в том числе также с внешним фланцем;

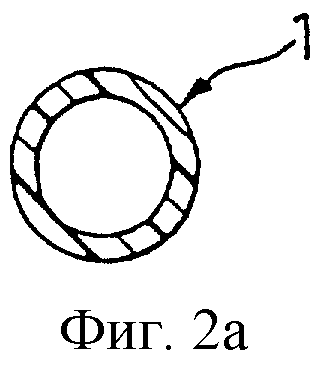

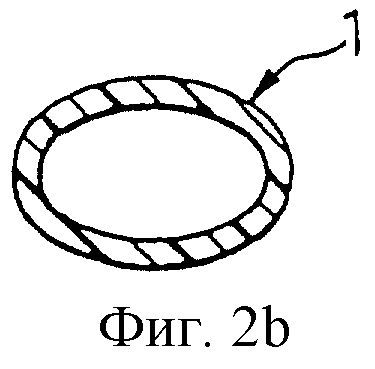

фиг.2 - сечения преформ;

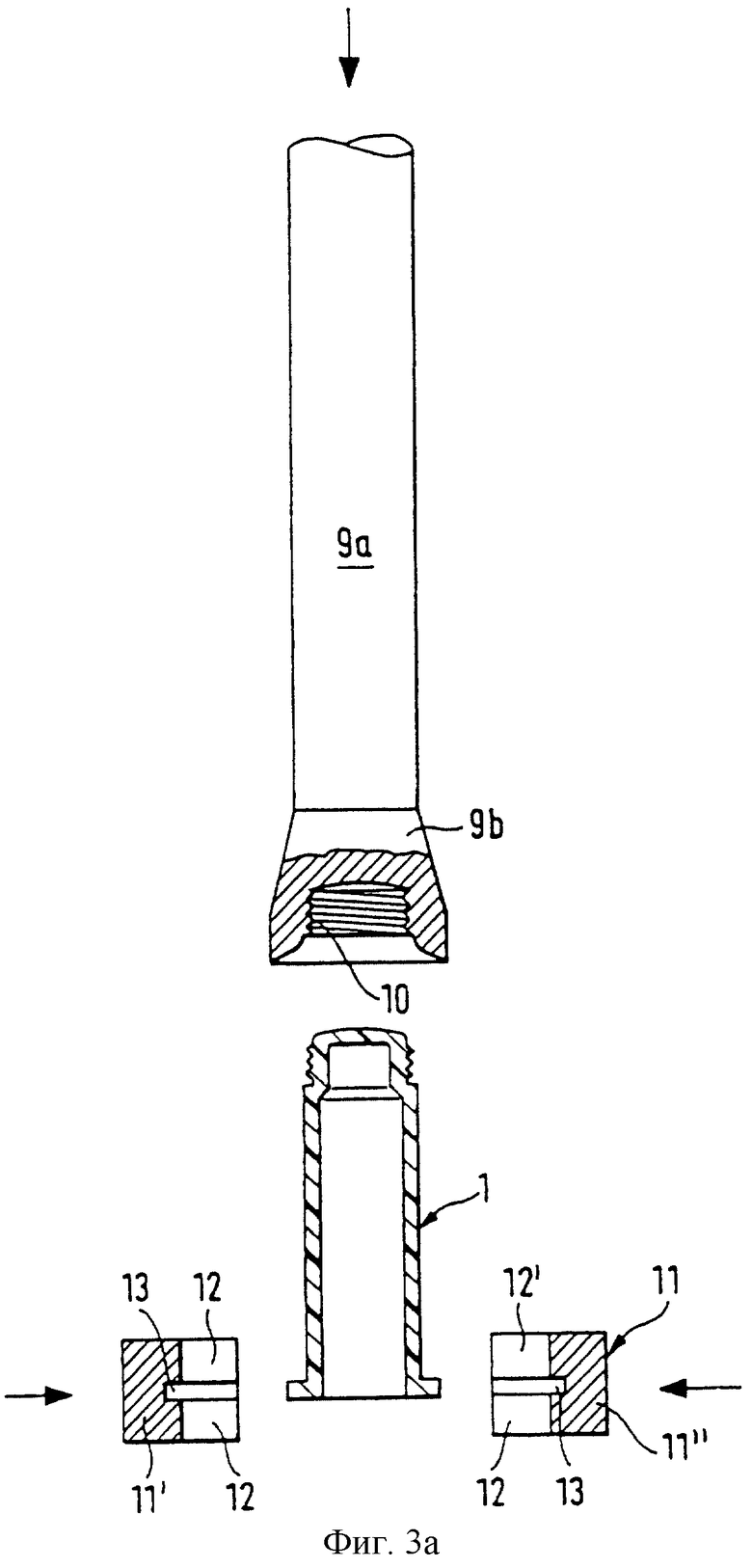

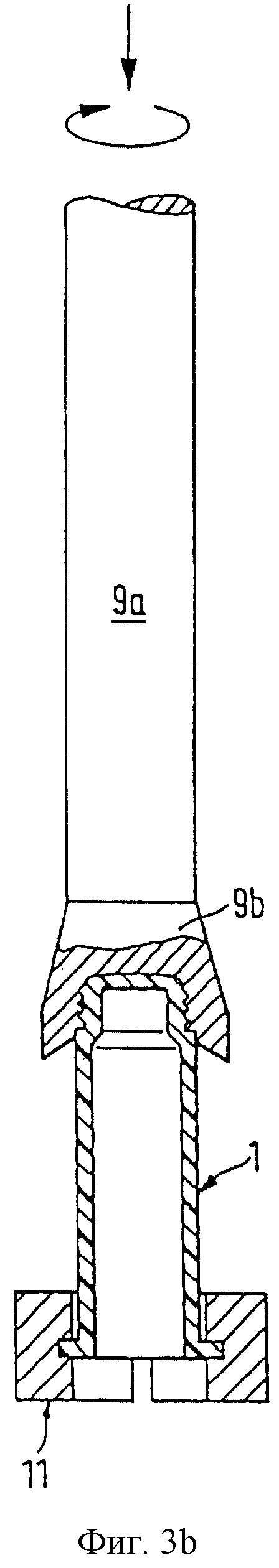

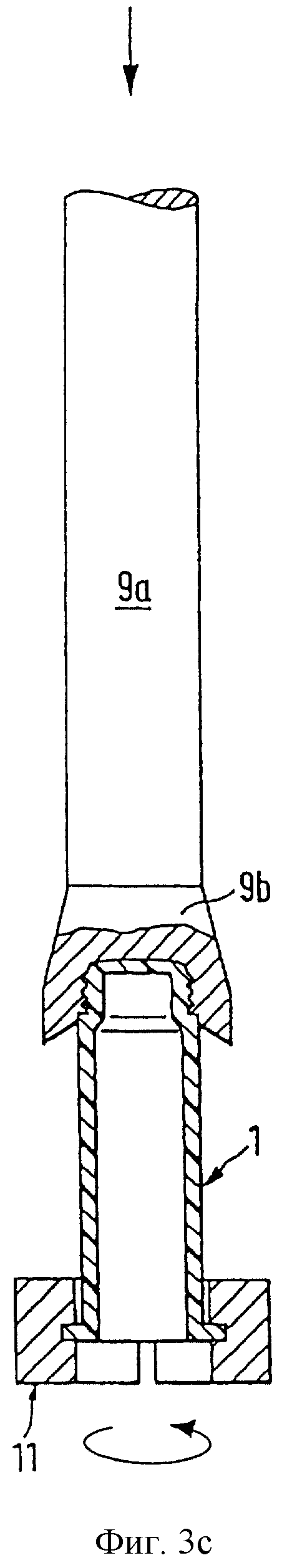

фиг.3 - соединение преформ с различными вытягивающими головками;

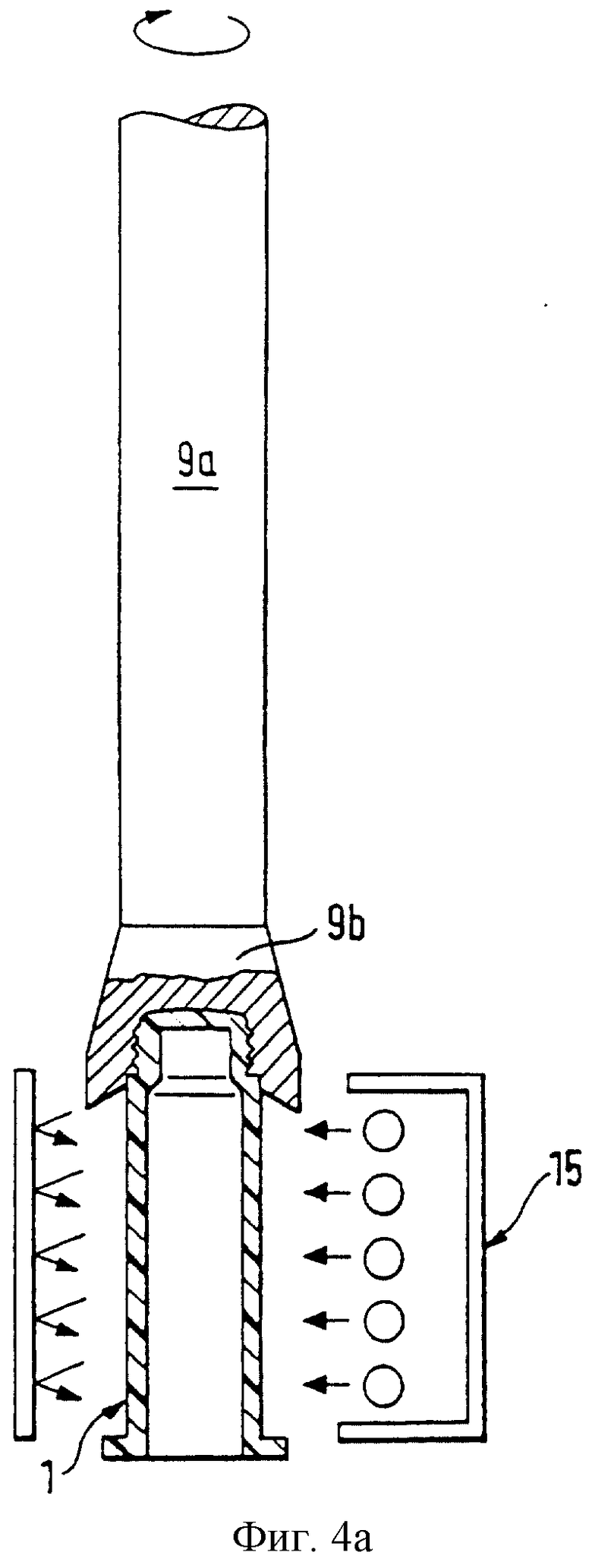

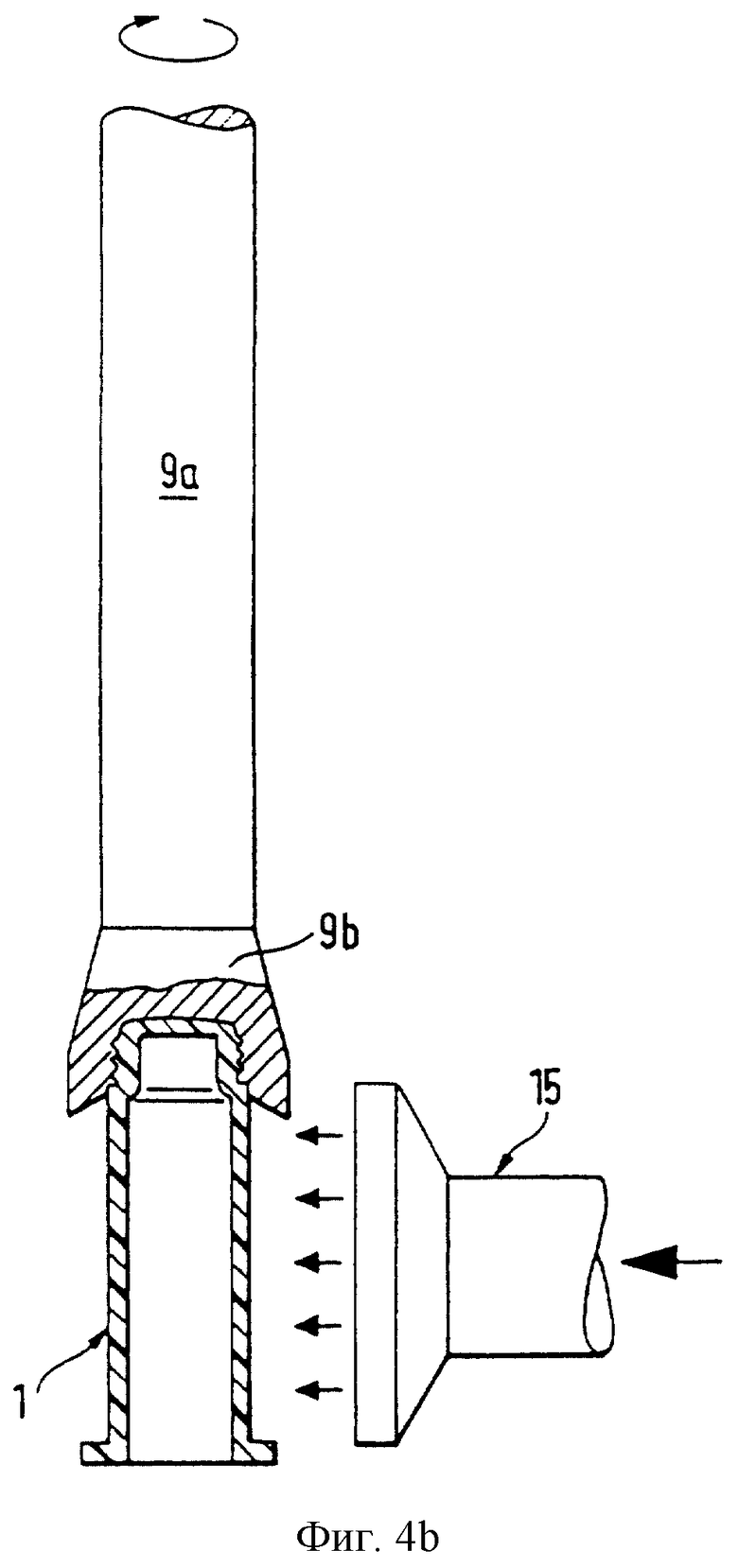

фиг.4 - нагрев преформы теплотой излучения и горячим воздухом;

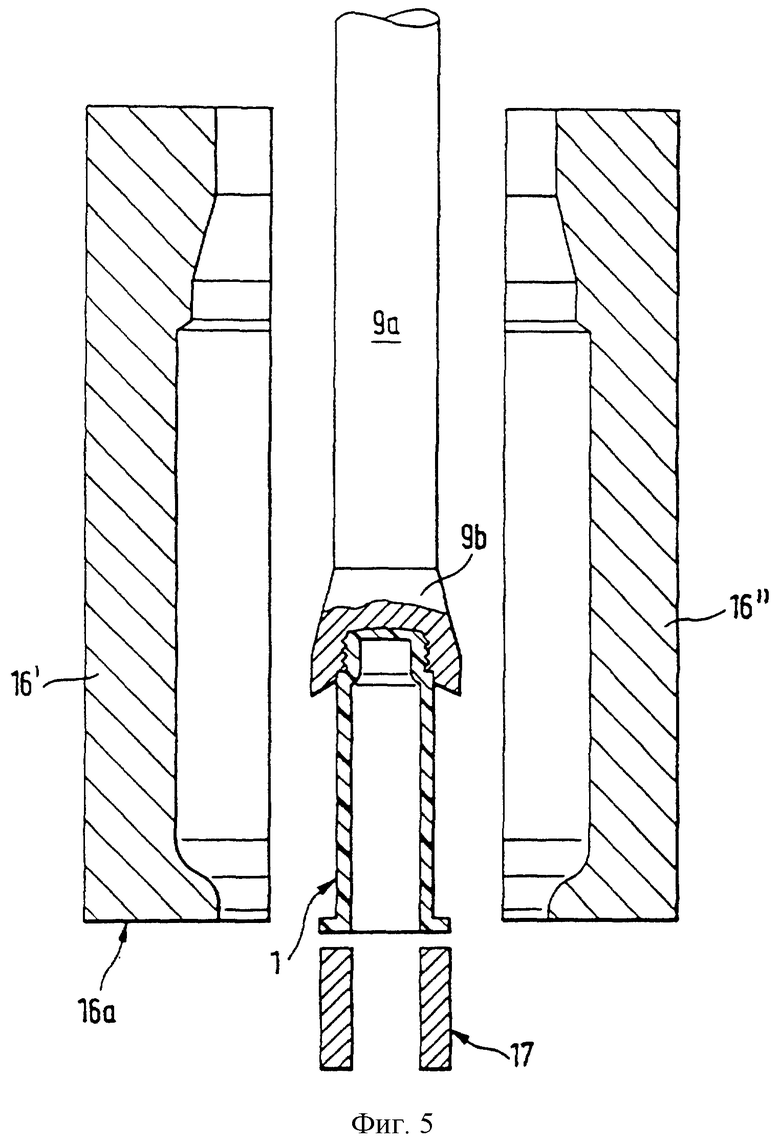

фиг.5 - ввод преформы посредством вытягивающей головки в открытую раздувную форму и подвод раздувного сопла;

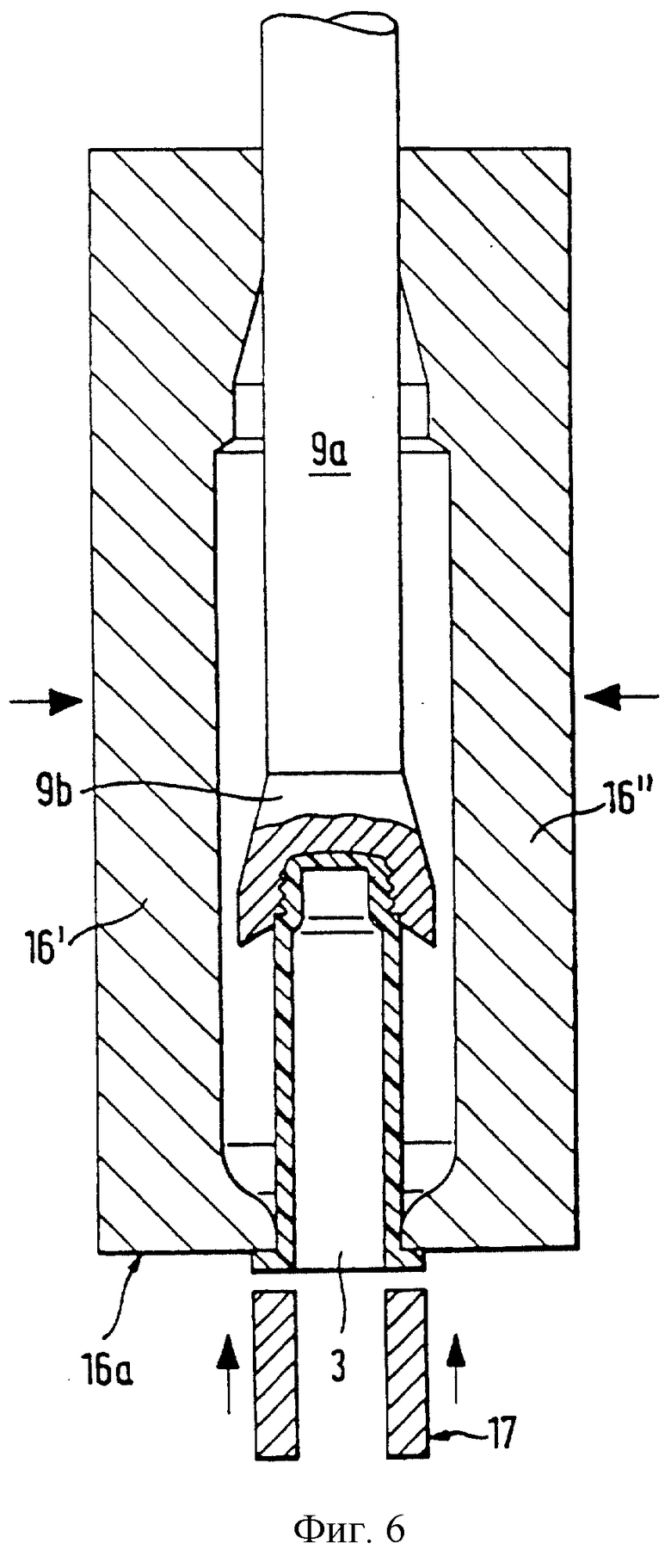

фиг.6 - смыкание раздувной формы с последующим подводом раздувного сопла к открытому концу преформы;

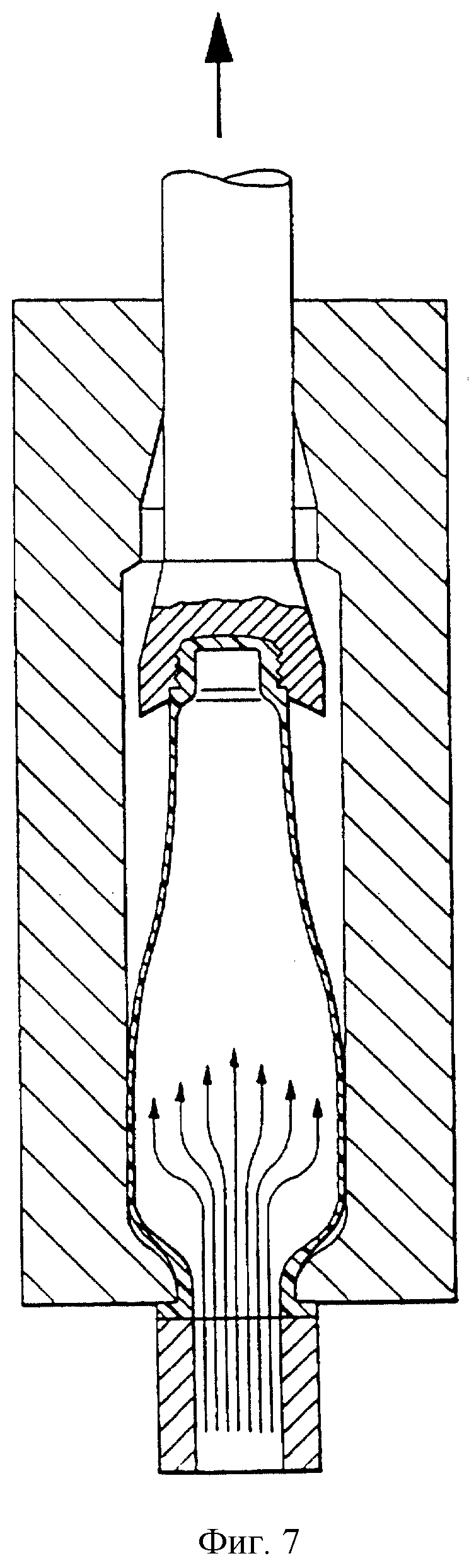

фиг.7 - растягивание и предварительный раздув преформы;

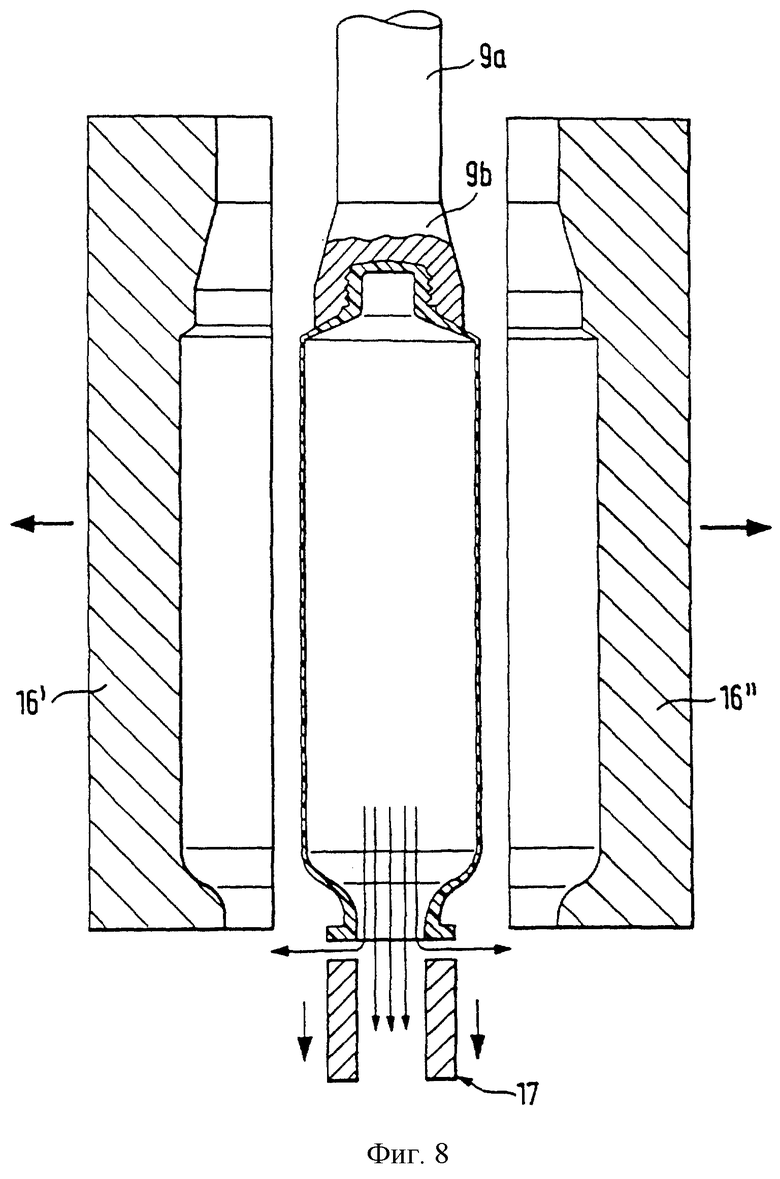

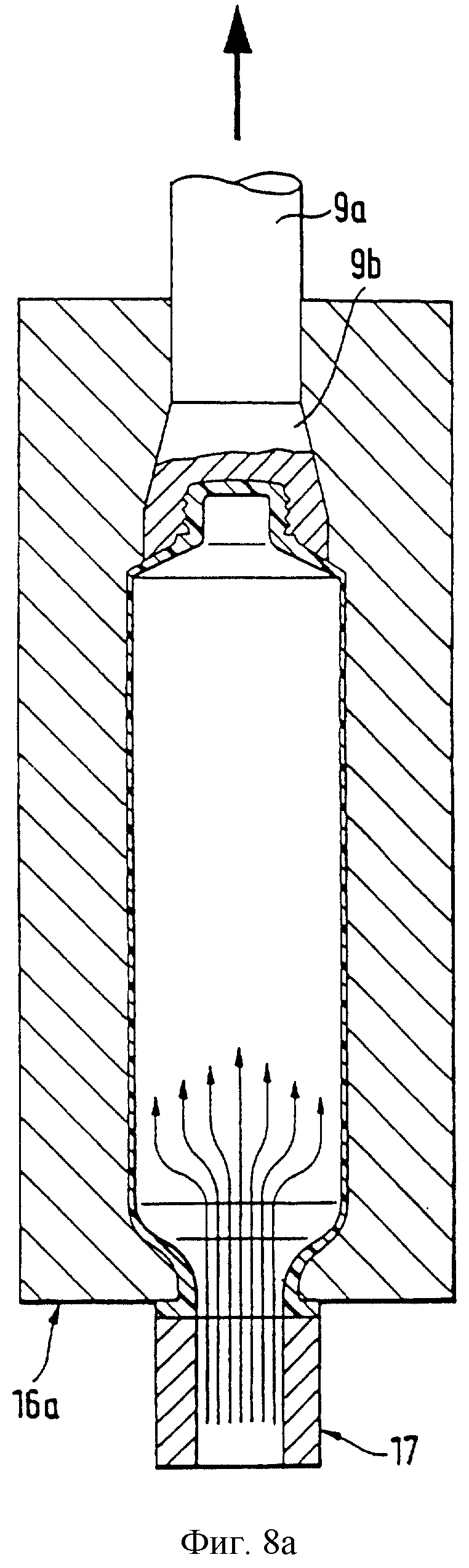

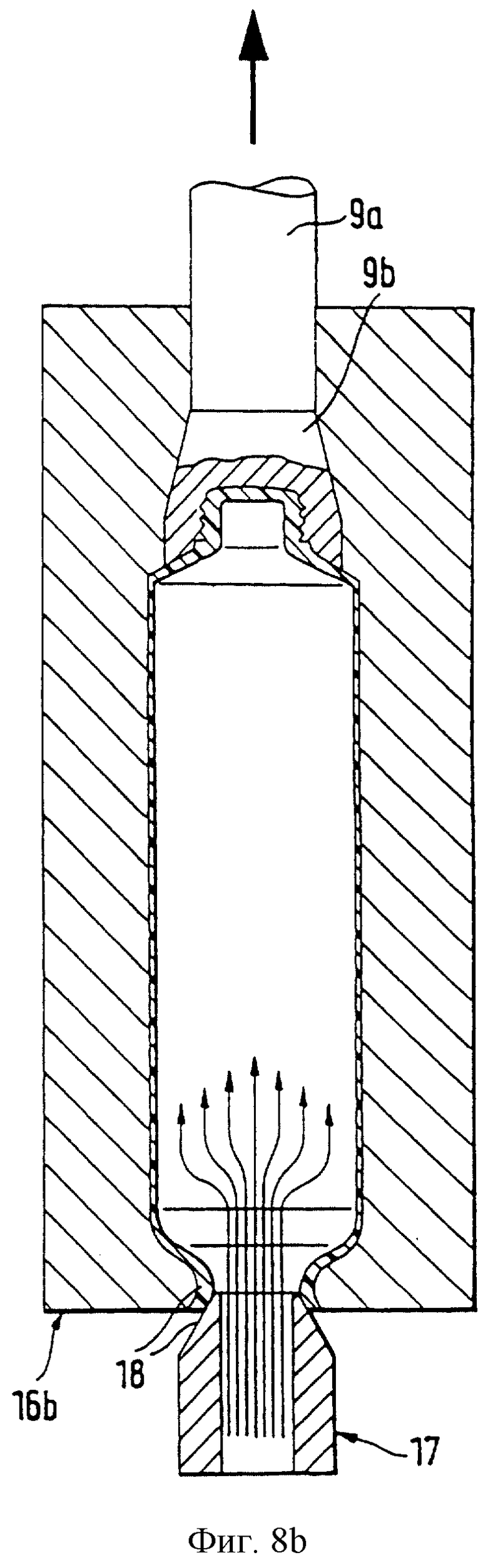

фиг.8 - растягивание и раздув преформ с фланцем и без него;

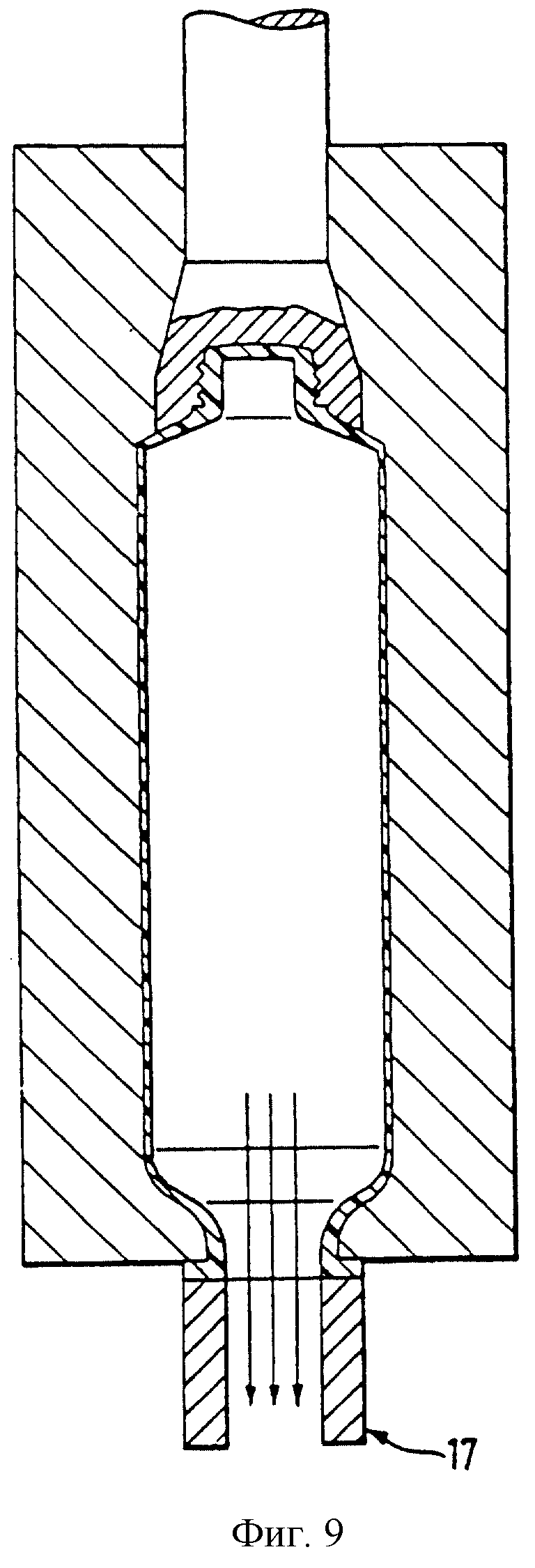

фиг.9 - удаление газа или воздуха из остающейся в раздувной форме готовой емкости;

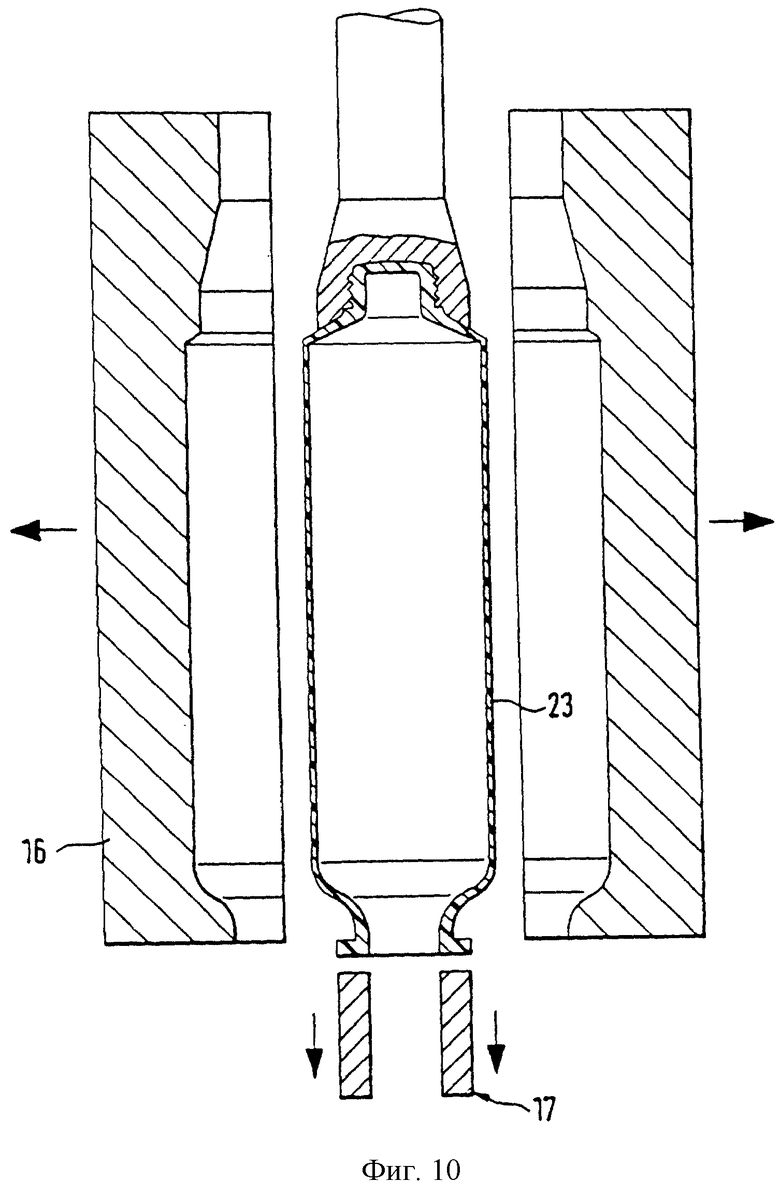

фиг.10 - разъем раздувной формы и удаление раздувного сопла;

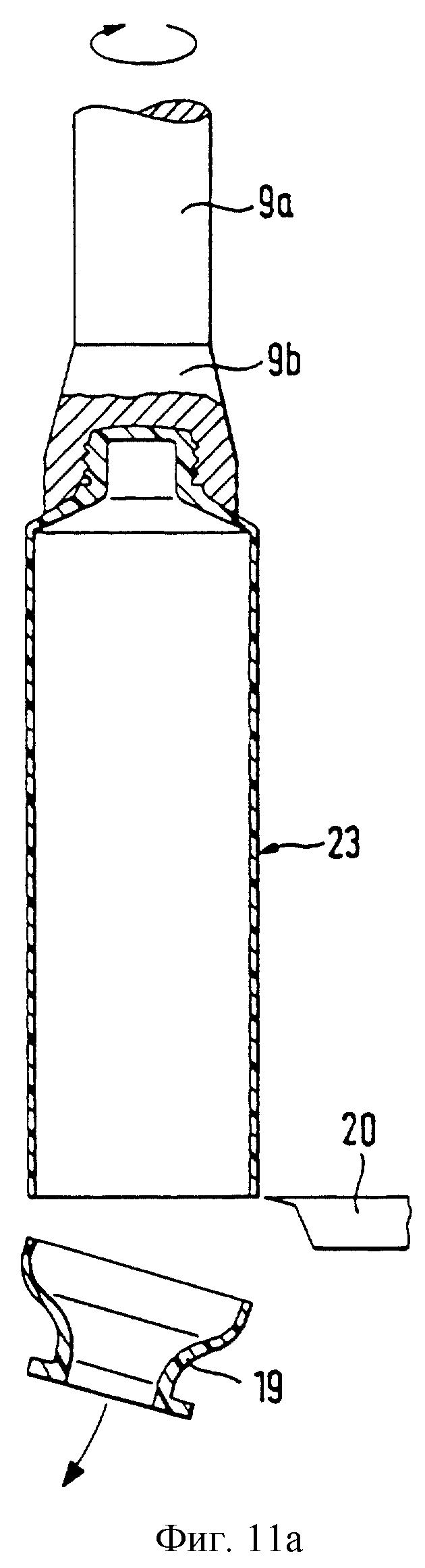

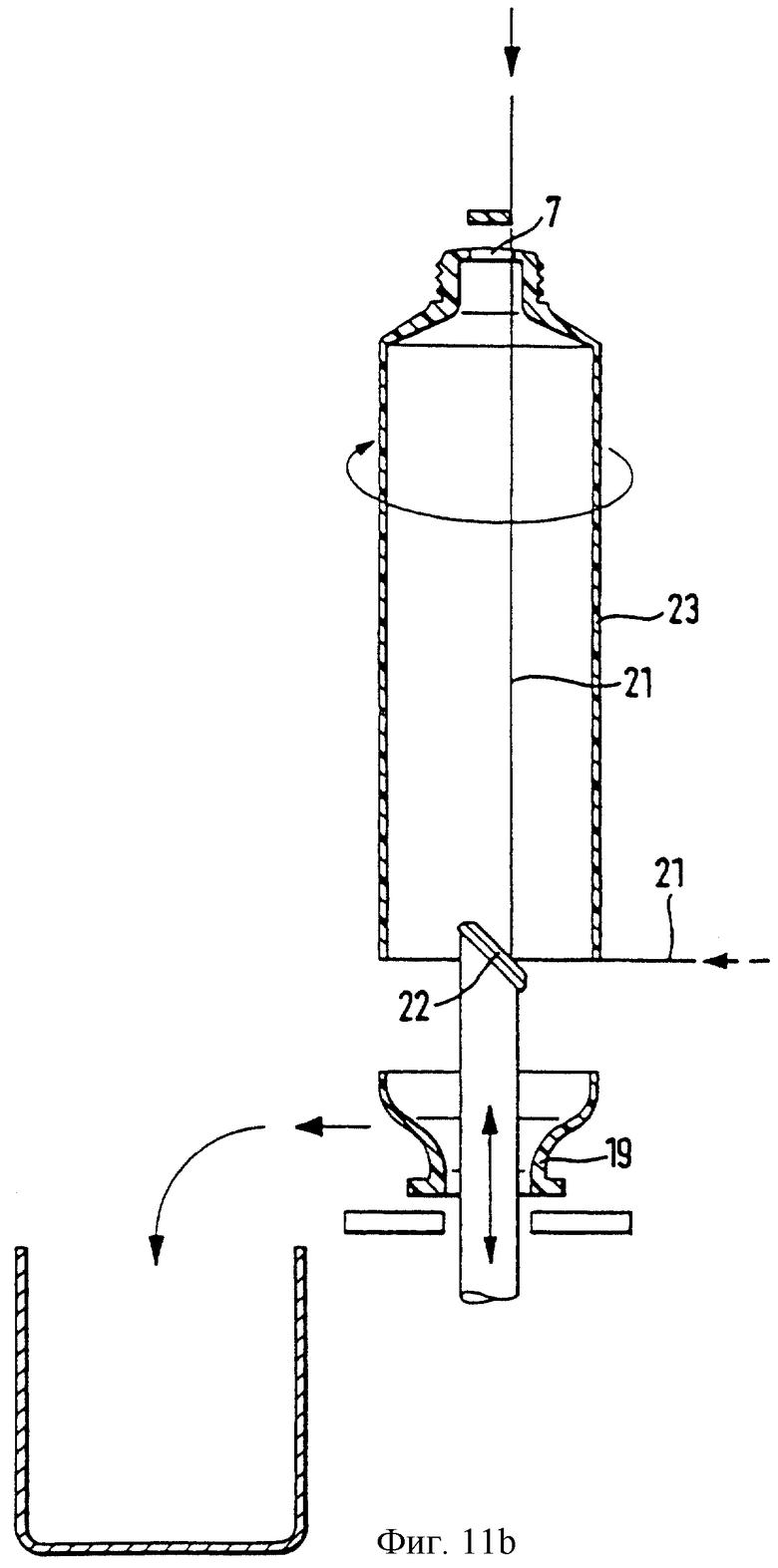

фиг.11 - две формы выполнения для удаления не полностью деформированного конца готовой емкости в виде тубы, причем у одной формы выполнения одновременно с удалением конца изготовляют сквозное отверстие в шейке тубы;

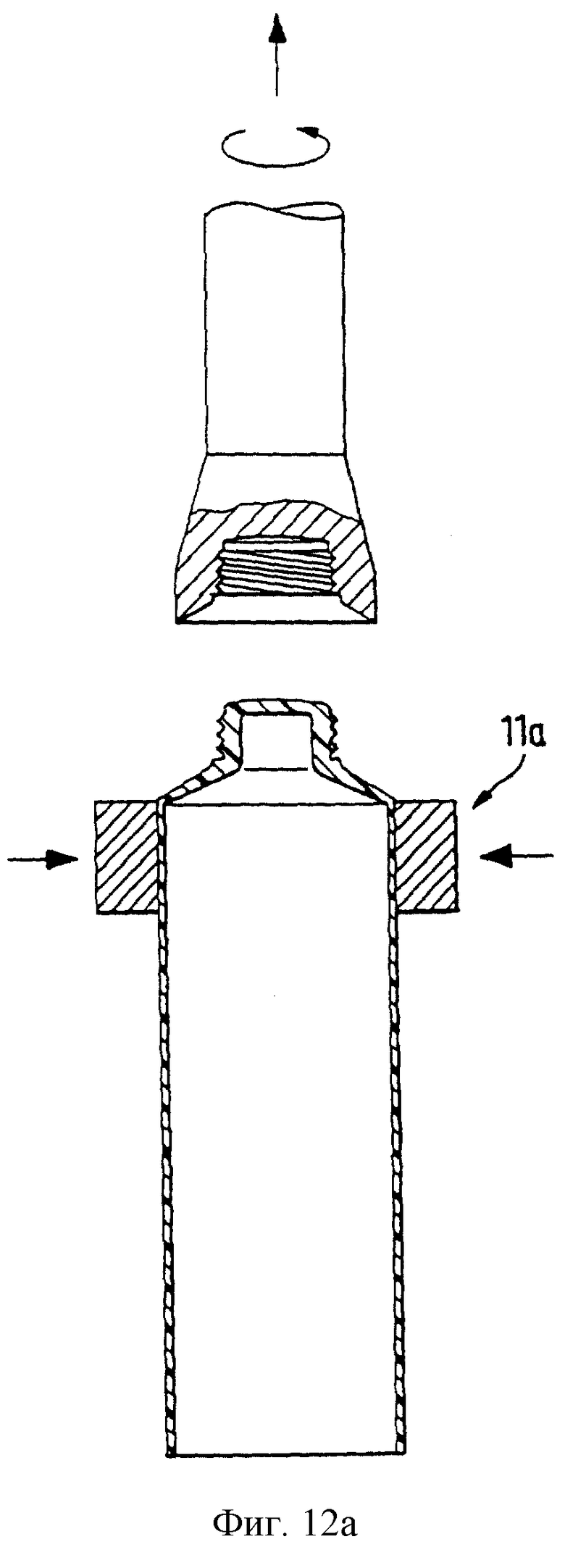

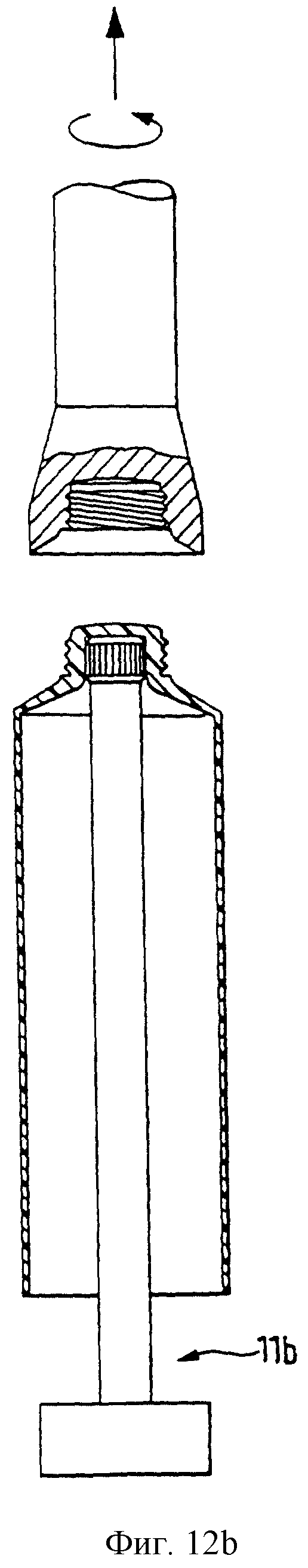

фиг.12 - извлечение готовой емкости из вытягивающей головки;

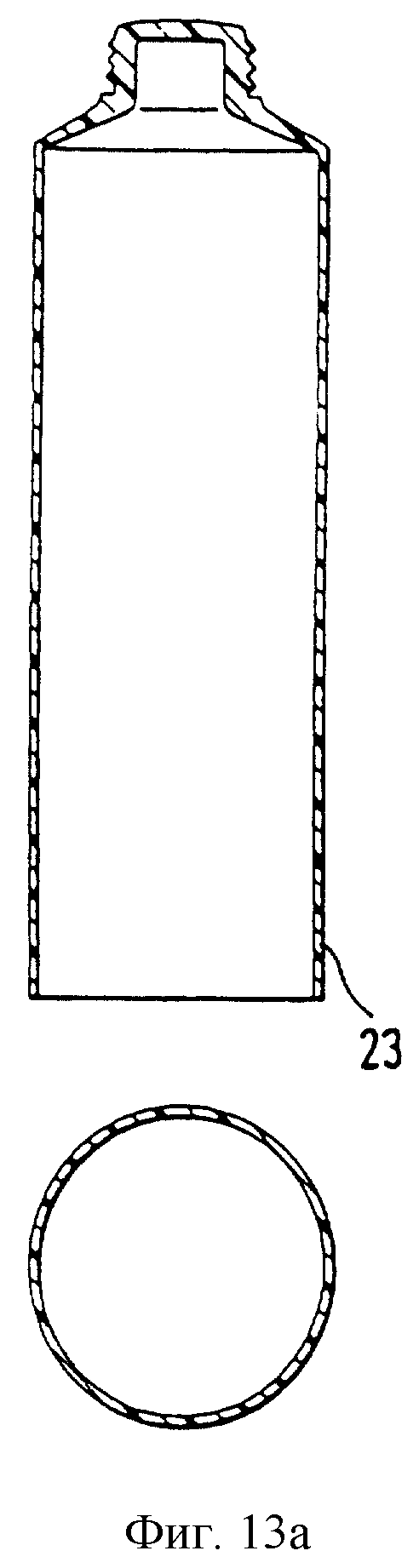

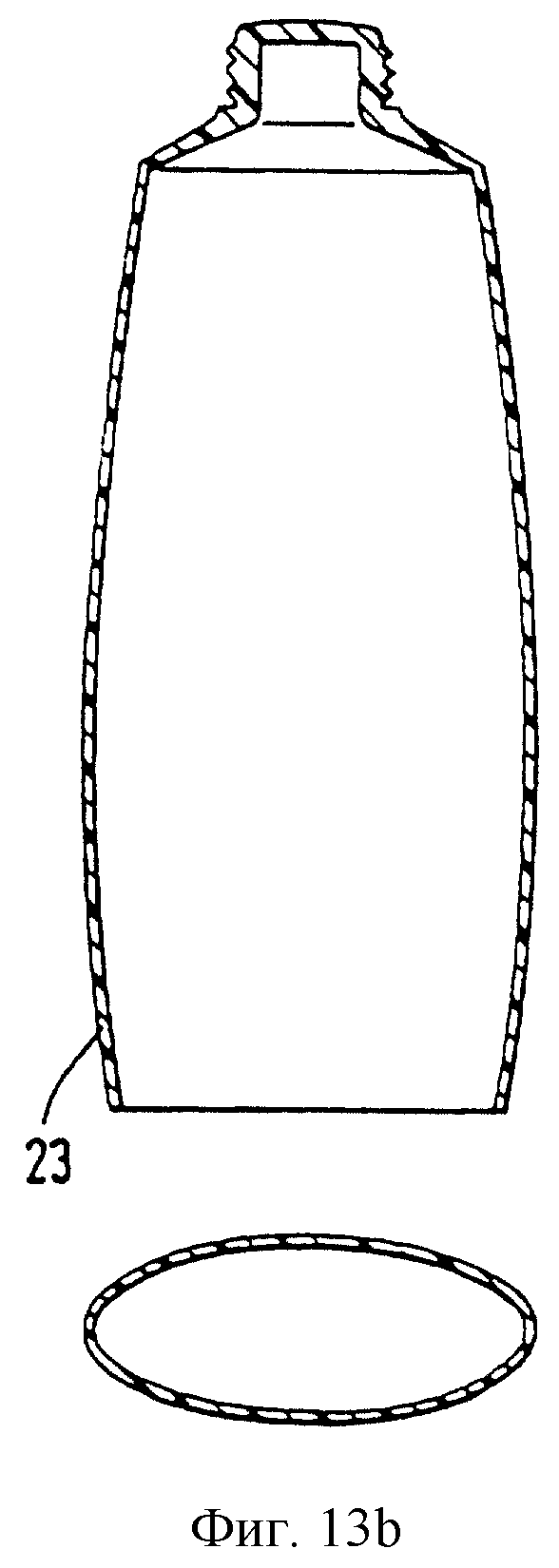

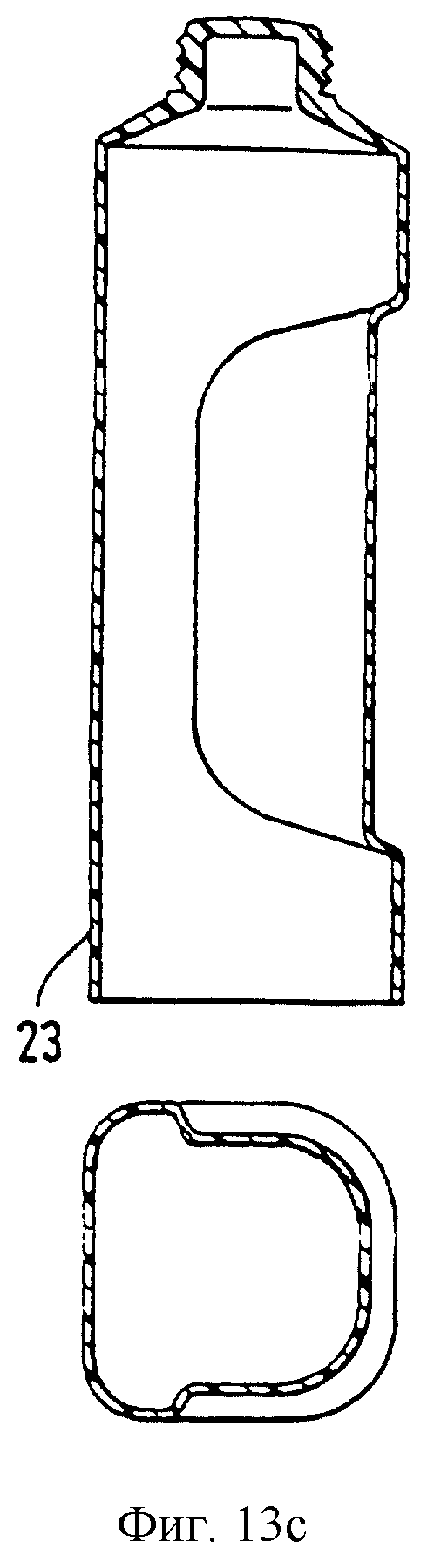

фиг.13 - формы выполнения емкостей в виде тубы при виде сбоку вместе с сечениями.

На фиг.1 изображены три преформы, изготовленные каждая отдельным способом. На фиг.1а преформа 1 содержит трубчатое тело 2 с открытым концом с отверстием 3. На другом конце трубчатое тело 2 содержит шейку 4 с необходимыми для готовой емкости размерами, которые за счет преформы могут быть, таким образом, соблюдены предельно точно и с возможностью воспроизведения, что имеет особое значение при укупоривании. У изображенной на фиг.1а преформы шейка 4 закрыта и имеет наружную резьбу 5, причем трубчатое тело 2 имеет на своем открытом конце 3 наружный кольцеобразный фланец 6. Изображенная на фиг.1b преформа соответствует изображенной на фиг.1а, причем, однако, в шейке 4 выполнено центральное выпускное отверстие 7. Изображенный на фиг.1с пример выполнения соответствует изображенному на фиг.1а, причем шейка 4 также закрыта, однако имеет коническую канюлю 8.

В соответствии с изображенными на фиг.2 примерами выполнения преформы 1 могут иметь кольцеобразное или овальное сечение. Кроме того, возможны также ребристые, например треугольные или многоугольные, сечения преимущественно со скругленными углами (не показаны). Далее по всему сечению могут быть предусмотрены одинаковые или также разные толщины стенок. Можно, например, изготовить емкость овального сечения с одинаковой толщиной стенок из преформы круглого сечения с неодинаковой толщиной стенок.

На фиг.3а изображена преформа 1 по фиг.1а, к которой подводят тянущую штангу 9а с вытягивающей головкой 9b и держатель 11 из двух частей, который может служить также для восприятия крутящих моментов в процессе завинчивания. У этого примера выполнения вытягивающая головка 9b имеет внутреннюю резьбу 10, которая соответствует наружной резьбе 5 шейки 4. Держатель 11 имеет центральное отверстие 12,12', соответствующее наружному диаметру трубчатого тела 2 преформы 1. Внутри половин 11', 11'' держателя выполнена кольцеобразная канавка 13, которая служит для размещения фланца 6 преформы 1. На фиг.3b, с изображены возможные соединения преформы 1 с вытягивающей головкой 9b, причем на фиг.3b преформа 1 расположена неподвижно, а вытягивающая головка 9b-с возможностью вращения, а на фиг.3с вытягивающая головка 9b расположена неподвижно, а преформа 1 с держателем 11 - с возможностью вращения.

Каждую закрепленную на вытягивающей головке 9b преформу 1 подают затем к нагревательному устройству 14, которое может быть также нагревательной камерой (фиг.4а и b) и иметь произвольную форму. В качестве источника нагрева используют преимущественно теплоту излучения (например, инфракрасное излучение), однако возможно также применение горячего воздуха, ультразвука или микроволн, причем нагрев трубчатого тела 2 преформы 1 по высоте и/или периферии может происходить произвольно равномерно или неравномерно.

Закрепленную на вытягивающей головке 9b нагретую преформу 1 вводят внутрь раздувной формы 16, состоящей в примере выполнения из двух частей (фиг.5), причем полуформы 16',16'' в сомкнутом состоянии (фиг.6) обеспечивают опирание фланца 6 преформы 1 на нижний внешний конец сомкнутой раздувной формы 16. К нижнему открытому концу 5 опертой преформы 1 подводят герметизированное относительно фланца 6 раздувное сопло 17, диаметр которого преимущественно соответствует диаметру трубчатого тела 2.

Как видно из фиг.6, внутренний верхний конец сомкнутой раздувной формы 16 соответствует внешней форме вытягивающей головки 9b, т.е. вытягивающая головка 9b образует в своем верхнем конечном положении часть раздувной формы 16.

На фиг.7 изображена проходная стадия процесса растягивания посредством движущейся вверх тянущей головки (см. стрелку) и с подачей сжатого воздуха (под давлением предварительного раздува).

На фиг.8 уже произошли отвод тянущей штанги 9а, посредством которой вытягивающая головка 9b заняла свою образующую часть раздувной формы 16 и конечное положение, и вытяжка преформы посредством подачи воздуха для раздува под давлением, повышенным по сравнению с давлением предварительного раздува, до окончательной формы, заданной раздувной формой 16а. На фиг.7b раздувная форма 16b предусмотрена с нижним, открытым наружу коническим участком 19, который служит для зажима нижнего открытого конца 3 преформы 1 даже без фланца за счет соответственно конической наружной формы раздувного сопла 17', с тем чтобы при отводе вытягивающей головки 9b нижний открытый конец 3 преформы 1 также был надежно и неподвижно зажат.

На фиг.9 изображено удаление газа или воздуха из окончательно формованной заготовки емкости, которое происходит за счет остающегося в подведенном состоянии раздувного сопла 17 до тех пор (см. стрелки), пока не уменьшится внутреннее давление.

На фиг.10 изображены разъем раздувной формы 16 и удаление раздувного сопла 17, причем за счет предшествующего удаления газа внутри формованной емкости 23 снова устанавливается атмосферное давление.

Готовая емкость имеет на нижнем конце концевую часть 19, которая не полностью раздута или вытянута и не имеет нужных окончательных размеров изготовленной емкости. Эту “не полностью” формованную концевую часть 19 отделяют путем отрезания ножом 20 (фиг.11а) или лазерным лучом 21 (фиг.11b). За счет этого реза готовая емкость 23 может получить также соответственно нужную длину. С помощью лазерного луча 21 можно посредством отклоняющей оптики, в частности зеркала 22, одновременно с отделением концевой части 19 выполнить также в закрытой шейке 4 выпускное отверстие 7 (прерывистая стрелка) или сначала выполнить выпускное отверстие 7, а затем отделить концевую часть 19 (сплошная стрелка). То же относится к отверстию в преформе 1 с канюлей 8 (фиг.1d).

На следующем этапе за счет относительного вращения между вытягивающей головкой 9b и изготовленной емкостью 23 или за счет раскрытия когтей 14 готовую емкость 23 извлекают из тянущей головки 9b, причем для воспринятая крутящих моментов может быть предусмотрен держатель 11а в виде двух сходящихся удерживающих колодок (фиг.12а) или держатель 11b в виде вводимого внутрь емкости удерживающего стержня (фиг.12b), которые должны предотвратить также вращение емкости.

На фиг.13 изображены три различные формы емкостей 23 в виде тубы и три возможные формы сечения. На фиг.13а изображена емкость в виде тубы круглого сечения, на фиг.13b - имеющая по высоте разные сечения выпуклая емкость в виде тубы овального сечения, а на фиг.13с - ребристая емкость со скругленными углами и выполненной по высоте выемкой ребристого сечения для пальцев. Эти немногие примеры должны лишь пояснить, что благодаря новому способу возможно получение любых форм емкостей и сечений даже при использовании утолщений, выступающих или углубленных рельефов, с выемками для пальцев и т.д., что чрезвычайно расширяет область применения по сравнению с обычными способами изготовления емкостей в виде тубы.

Для осуществления способа пригодны такие материалы как PET (полиэтилентерефталат), PEN (полиэтиленнафталат), PEP (полипропилен) и смеси из PET/PEN, причем этим перечень материалов не ограничивается.

Существует далее возможность помещения в разъемную раздувную форму 16а, b одной или нескольких этикеток, которые затем в конце прочно соединяются с готовой емкостью 23, что в данном случае делает ненужным отдельный процесс этикетирования.

Ниже приведен конкретный пример выполнения для изготовления тубы из PET (полиэтилентерефталат) диаметром 50 мм и длиной 200 мм. Соответствующие преформы диаметром 28 мм, толщиной стенок 3 мм и высотой 66 мм, с утолщениями или без них нагревают до 90-100°С, а именно только в тех зонах, где они должны быть вытянуты и раздуты. Вытяжка происходит со скоростью 0,3-0,5 м/с, причем соблюдают давление предварительного раздува 3-10 бар путем подачи воздуха для раздува через раздувное сопло 17. Затем при повышенном давлении раздува 30-40 бар осуществляют формование предварительной заготовки на стенке раздувной формы 16а,16b. В то же время раздувную форму 16а,16b охлаждают примерно до 10°С, причем время охлаждения соответствует времени действия давления раздува 30-40 бар. Оно составляет 0,8-1,2 с. Удаление воздуха из готовой тубы длится 0,3-0,4 с, причем в результате достигается толщина стенок готовой тубы 0,15-0,4 мм.

Изобретение относится к способу изготовления емкостей. Способ включает отдельное изготовление преформы с шейкой, имеющей окончательные размеры, и трубчатым телом с меньшими размерами по сравнению с его окончательной формой. Преформа содержит на одном конце затвор, а на другом конце - открытое наполнительное отверстие с внешним выступающем фланцем. Преформу нагревают, закрепляют ее в зоне шейки на вытягивающей головке с возможностью их вращения относительно друг друга и вводят преформу с вытягивающей головкой внутрь составной смыкаемой раздувной формы. Осуществляют осевую вытяжку преформы посредством вытягивающей головки и расширение преформы путем подачи воздуха для раздува внутрь нее. Подачу воздуха для раздува производят посредством раздувного сопла, герметично расположенного на открытом конце наполнительного отверстия. Осуществляют отверждение емкости, прилегающей к стенке раздувной формы. Неполностью раздутую или растянутую нижнюю концевую часть изготовленной емкости отделяют или обрезают. Раздувную форму раскрывают и извлекают готовую емкость. Изобретение позволяет изготавливать повторно закупориваемые емкости в виде тубы с затворами простым образом. 11 з.п. ф-лы, 13 ил.

| US 4988399 A, 29.01.1991 | |||

| US 3855380 A, 17.12.1974 | |||

| FR 1403746 A, 25.06.1965 | |||

| DE 3704264 A, 25.08.1988 | |||

| US 5474735 A, 12.12.1995 | |||

| Способ изготовления двухосноориентированных полых изделий | 1974 |

|

SU605530A3 |

Авторы

Даты

2004-11-10—Публикация

2000-06-02—Подача