Изобретение относится к устройству для изготовления полых изделий экструзионно-раздувным формованием в соответствии с ограничительной частью п.1 формулы изобретения.

Общепринятые в прошлом емкости из белой жести или листов из цветных металлов, стекла или также керамики во все большей мере заменяются емкостями из пластмассы. В частности, для упаковки жидких веществ, например напитков, масла, чистящих средств, косметических средств и т.д., начинают применяться в основном пластмассовые емкости. Разумеется, небольшой вес и меньшие расходы играют немаловажную роль при такой замене. Применение рециклируемых пластмассовых материалов и в целом более благоприятный общий энергобаланс при их изготовлении также вносят свой вклад в то, чтобы способствовать признанию у потребителей пластмассовых емкостей, в частности пластмассовых бутылок.

Изготовление пластмассовых емкостей, в частности пластмассовых бутылок, например, из полиэтилена или полипропилена, осуществляется экструзионно-раздувным формованием, в частности способом экструзии рукава с раздувом. При этом экструдированный одно- или многослойный рукав, введенный в форму для формования с раздувом, раздувается через дорн для раздува с избыточным давлением и подвергается отверждению охлаждением. Примененные для этого экструзионно-раздувные машины имеют, как правило, по меньшей мере, один экструдер для подачи пластмассового материала. Выход экструдера соединен с экструзионной головкой, на регулируемом предпочтительно по диаметру отверстия выходном сопле которой непрерывно выходит одно- или многослойный рукав. Для непрерывной работы в известных экструзионно-раздувных машинах предусмотрены две позиции с формами для формования с раздувом, которые попеременно обслуживают экструзионную головку. Позиции с формами для формования с раздувом при этом установлены с обеих сторон экструдера напротив друг друга и имеют столы с формами для формования с раздувом, которые поочередно перемещаются под экструзионную головку, чтобы захватить экструдированный шланг. В целом экструдер с экструзионной головкой и обе позиции с формами для формования с раздувом образуют приблизительно Т-образную форму. При этом экструдер с экструзионной головкой представляет собой длинную полосу Т-образной формы, а оба стола с формами для формования с раздувом попеременно перемещаются вдоль коротких половин поперечной полосы под экструзионную головку. Ниже продольная протяженность экструдера обозначается как продольное направление экструзионно-раздувной машины.

В известных экструзионно-раздувных машинах экструдер жестко соединен с экструзионной головкой и установлен в раме машины. Правильное позиционирование форм для формования с раздувом производится только путем проходящего приблизительно под прямым углом к продольному направлению бокового смещения обеих форм для формования с раздувом. Экструдер установлен на платформе и может быть перемещен на платформе в своем продольном направлении. Можно также предусмотреть совместный подъем и опускание платформы с экструдером и с соединенной с ним экструзионной головкой. В экструзионно-раздувных машинах, предусмотренных только для одного типа емкостей, такая установка в принципе достаточна. При этом следует учитывать, что в известных экструзионно-раздувных машинах для емкостей с расположенными не по центру отверстиями, например с выполненными наклонно горлышками, формы для формования с раздувом должны быть выполнены в обеих станциях с формами для формования с раздувом реверсивными. Это обусловливает, чтобы были изготовлены две выполненные по-разному формы и на складе были для этого запасные детали. Когда позиции с формами для формования с раздувом в большинстве случаев снабжены многониточными формами, это означает значительные расходы для изготовления форм и складирования резервных форм.

Но экструзионно-раздувные машины зачастую используются не только для одного единственного типа емкостей. Для нового типа емкости машину необходимо переоборудовать. Для этого необходимо встроить новые формы в столы позиций с формами для формования с раздувом и заново отрегулировать относительную ориентацию столов и экструдера с экструзионной головкой. Например, необходимо заново отрегулировать относительную высоту экструзионной головки относительно стола. Может быть также необходимым переместить экструдер вместе с экструзионной головкой в продольном направлении для того, чтобы было покрыто экструзионное сопло. В известных экструзионно-раздувных машинах с жестким экструдером наладка является очень трудоемким процессом, обусловливающим относительно продолжительное время простоя. Но при высоких капиталовложениях на экструзионно-раздувную машину продолжительное время простоя нежелательно.

При передаче экструдированного рукава в форму для формования с раздувом рукав отделяется. Для того чтобы непрерывно экструдированный рукав не попадал на поверхность формы для формования с раздувом, предусмотрено, например, чтобы столы форм при боковом перемещении одновременно опускались вниз. Это обусловливает относительно дорогостоящее управление столами с формами. В альтернативном варианте выполнения зкструзионная головка при передаче от поверхности формы приподнимается вверх. Это осуществляется в известных экструзионно-раздувных машинах, когда вся платформа, на которой установлен экструдер, поднимается. Если учесть массу экструдера и соединенной с ним экструзионной головки, а также платформы и всех установленных на ней агрегатов, то очевидно, что это решение требует больших затрат энергии и кратковременный быстрый подвод экструзионной головки осуществлять затруднительно.

Поэтому задачей изобретения является устранение указанных недостатков экструзионно-раздувных машин, известных из уровня техники. Необходимо создать устройство для изготовления полых изделий из пластмассы, в котором уменьшены затраты на изготовление и складирование форм. Устройство должно обеспечивать более простую переналадку и выверку столов с формами на экструдер вместе с экструзионной головкой. Необходимо не допустить продолжительного времени переналадки и простоя экструзионно-раздувной машины. При эксплуатации должна быть возможность предпринимать поправки положения, например, для того, чтобы компенсировать эффекты вращения рукава, движения воздуха, движения рукава вследствие статических зарядов и т.д. Необходимо также создать предпосылки для того, чтобы компенсировать вибрации экструзионного блока для того, чтобы предотвратить качание экструдированных рукавов. Набегание экструдированного рукава на поверхность формы при передаче рукава и форма не должны допускаться. При этом должно быть создано условие для быстрой коррекции положения.

Данные задачи решаются в соответствии с изобретением устройством для изготовления полых изделий из пластмассы экструзионно-раздувным формованием, которое содержит указанные в отличительной части п.1 формулы изобретения признаки. Обладающие преимуществом усовершенствованные и/или предпочтительные варианты изобретения являются предметом зависимых пунктов формулы изобретения.

Устройство в соответствии с изобретением для изготовления полых изделий из пластмассы экструзионно-раздувным формованием содержит экструзионный блок, смонтированный в раме корпуса, и, по меньшей мере, одну позицию с формами для формования с раздувом. Экструзионный блок имеет экструдер и экструзионную головку, по меньшей мере, с одним экструзионным соплом, соединенную с выходом экструдера. Продольная протяженность экструдера определяет продольное направление устройства. Позиция с формами для формования с раздувом содержит, по меньшей мере, один стол с формой, которая снабжена расположенным на обращенной к экструзионному соплу стороне формы отверстием. Стол с формами может перемещаться по проходящей, по существу, перпендикулярно к продольному направлению боковой направляющей из концевого положения сбоку экструзионной головки в положение под экструзионной головкой и снова назад для того, чтобы привести экструзионное сопло и отверстие формы в перекрытие друг с другом. Экструзионный блок установлен с возможностью наклона вертикально и в горизонтальном направлении и может перемещаться в продольном направлении.

Посредством шарнирного закрепления, а также возможности перемещения экструзионного блока в продольном направлении устройства создается условие для почти любой регулируемости экструзионной головки. Экструзионная головка тем самым имеет возможности раздвижения во все три пространственные положения и обеспечивает динамическую коррекцию своего положения. Тем самым облегчается выверка подаваемой сбоку станции с формами с экструзионным соплом. Можно избежать более продолжительного подготовительно-заключительного времени. Формы для формования полых изделий с внецентренными отверстиями могут быть выполнены проще, так как и экструзионная головка установлена просто регулируемой, и можно компенсировать отклонения центра. В частности, с установкой экструзионного блока в соответствии с изобретением более уже не имеет значения, с какой стороны сбоку подается стол с формами. Поэтому не требуется подготавливать выполненные реверсивно формы. Тем самым уменьшаются издержки производства форм и уменьшаются затраты на складирование запасных частей. Для предотвращения набегания экструдированного рукава на поверхность формы при передаче рукава на форму необходимо только приподнять экструзионную головку, что производится очень просто и быстро за счет шарнирного закрепления экструзионного блока.

В преимущественной в конструктивном исполнении компоновке предусмотрена шарнирная установка экструзионного блока в зоне его центра тяжести, на обращенном от экструзионной головки конце. В частности, оказывается целесообразным предусмотреть шарнирную опору на участке привода для шнека экструдера. Тем самым приводной блок в значительной степени освобожден от действия веса экструдера и, по существу, нагружен только передаваемыми приводными силами для шнека экструдера. Приводной блок для шнека экструдера целесообразно создает при этом противовес разбалансировке экструзионного блока для того, чтобы действия веса на участке экструзионной головки сохранялись малыми.

Для возможности перемещения экструзионного блока в продольном направлении оказывается преимуществом предусмотреть опору на салазках, перемещаемых линейно в продольном направлении.

Для повышения подвижности экструзионная головка, предпочтительно, шарнирно соединена с экструдером. При перестановке экструзионной головки экструдер не должен вследствие этого проделывать тот же путь перестановки. Также вследствие этого вертикальные и боковые перемещения экструзионной головки ограничиваются, по существу, движениями поворота экструдера вокруг шарнирной опоры. Шарнирное соединение экструзионной головки имеет две степени свободы. Одна степень свободы позволяет поворачивать экструзионную головку в вертикальной плоскости относительно экструдера. Вторая степень свободы позволяет почти боковое смещение экструзионной головки.

Экструзионная головка с преимуществом удерживается в рамной части таким образом, что ее положение регулируется вертикально, в продольном направлении и в боковом направлении, поперечно продольному направлению. Тем самым для экструзионной головки имеются все возможности перемещения для того, чтобы привести экструзионное сопло в вертикальное перекрытие с отверстием формы. При этом оказывается особым преимуществом то, что экструзионная головка перемещается также и при неточной боковой подаче позиции с формами или в случае формы для формования с раздувом с расположенным не по центру отверстием может перемещаться в точное положение.

Индивидуальное перемещение экструзионной головки в направлении перемещения производится с преимуществом независимо от других возможностей перемещения. С этой целью для каждой из возможностей перемещения предусмотрен отдельный исполнительный привод, предпочтительно электрический серводвигатель. В обеспечивающем особые преимущества усовершенствованном варианте выполнения изобретения исполнительные приводы управляются от центрального блока управления. Центральный блок управления взаимодействует предпочтительно с механизмами позиционирования, установленными на экструзионной головке и/или на столе с формами. Это позволяет полностью автоматическое управление перестановкой экструзионной головки. При этом перестановка экструзионной головки производится от задаваемых управляющих данных и/или с помощью полученных в реальном масштабе времени данных позиционирования механизмов позиционирования. Для определения колебаний экструзионной головки можно предусмотреть датчики колебаний, например датчики ускорения, измеренные значения которых передаются в блок управления, чтобы получить из них и вызвать динамическую корректировку положения.

Для непрерывной работы экструзионно-раздувного устройства предусмотрены две позиции с формами для формования с раздувом. При этом обе позиции с формами для формования с раздувом установлены по типу перекладины буквы Т по обе стороны образующего продольную линию Т экструдера. При непрерывной эксплуатации устройства столы с формами позиций с формами могут поочередно перемещаться по проходящей, по существу, перпендикулярно к продольному направлению боковой направляющей из концевого положения сбоку экструзионной головки под экструзионной головкой и снова назад, чтобы привести экструзионное сопло и отверстия формы в вертикальное перекрытие друг с другом. Вследствие предусмотренной изобретением возможности подводить экструзионную головку в необходимое положение и для изготовления емкостей с расположенным не по центру отверстием не требуется снабжать позиции с формами для формования с раздувом реверсивно выполненными формами. Более того, оба стола с формами для формования с раздувом могут иметь идентично выполненные формы. Получающееся от этого отклонение положения отверстия одной формы от точного центрального положения может очень просто компенсироваться соответствующим подводом экструзионной головки. Это обеспечивается только выполнением в соответствии с изобретением устройства с шарнирно установленным экструзионным блоком.

Для экономичного массового изготовления емкостей целесообразно, если каждая экструзионная головка имеет несколько экструзионных сопел. Все экструзионные сопла снабжаются от экструдера пластмассовым материалом. Соответственно каждая форма выполнена в виде многониточной формы со многими полостями. При этом количество полостей соответствует предпочтительно количеству экструзионных сопел. При подаче стола с формами для формования с раздувом под экструдерную головку отверстия полостей подводятся в вертикальное перекрытие с экструзионными соплами. Способность раздвигаться экструзионной головки облегчает, в частности, выверку также и в многониточных формах.

Ниже изобретение поясняется подробнее со ссылкой на схематические чертежи. Показано не в масштабе схематическое изображение:

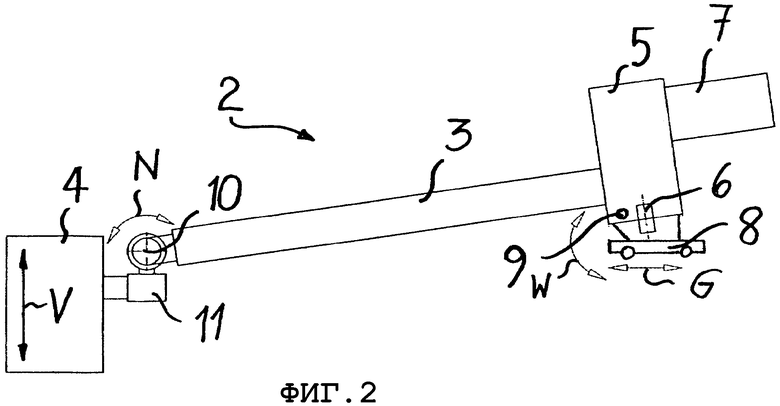

Фиг.1 - принципиальное изображение экструзионно-раздувной машины с экструзионным блоком и двумя позициями с формами для формования с раздувом;

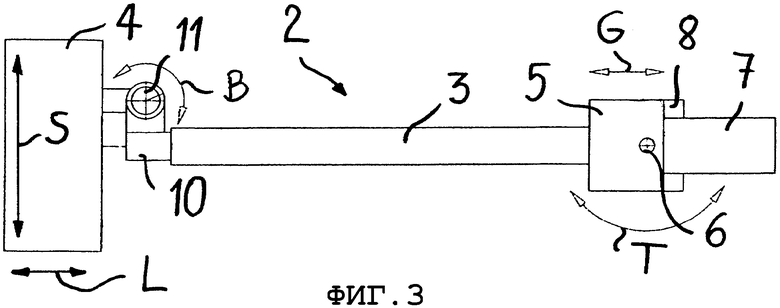

Фиг.2 - вид сбоку выполненного в соответствии с изобретением экструзионного блока; и

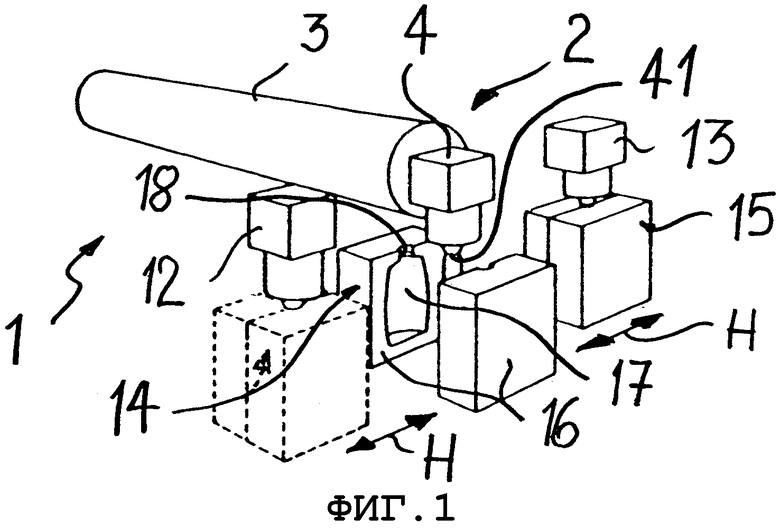

Фиг.3 - вид сверху экструзионного блока согласно фиг.2.

Показанная на фиг.1 только принципиально экструзионно-раздувная машина снабжена в целом поз.1. Конструкция таких экструзионно-раздувных машин достаточно известна и описана в "Blow molding handbook, edited by Donald V.Rosato and Dominick V.Rosato, 1989, ISBN 1-56990-089-2, Library of Congress Catalogue Card Number 88-016270". Поэтому изображение на фиг.1 ограничивается обязательно необходимыми для понимания составными частями экструзионно-раздувной машины 1. Например, при этом речь идет о раздувной машине с двумя позициями, как она предлагается также заявителем. Она содержит экструзионный блок 2 и две позиции 12, 13 с формами для формования с раздувом. Экструзионный блок 2 содержит экструдер для гранулята пластмассы и соединенную с ним экструзионную головку 4, имеющую, по меньшей мере, одно экструзионное сопло 41. Продольная протяженность экструдера 3 определяет продольное направление экструзионно-раздувной машины 1. Позиции 12, 13 с формами для формования с раздувом содержат каждая головку раздувной машины с дорном для раздува. Каждая позиция 12, 13 с формами для формования с раздувом снабжена столом 14, 15 с формами для формования с раздувом, в котором установлены формы 16. Формы 16 содержат каждая полость 17, которая соответствует форме изготовляемой емкости, например бутылки, и имеют на своей обращенной к экструзионной головке 4 верхней стороне отверстие 18. Столы 14, 15 с формами для формования с раздувом попеременно перемещаются из своих боковых концевых положений в положение, в котором отверстие 18 формы 16 находится в вертикальном перекрытии с экструзионным соплом 41. Боковое смещение столов 14, 15 с формами для формования с раздувом производится при этом, по существу, перпендикулярно к продольному направлению экструзионно-раздувной машины 1.

Поданный через экструдер гранулят пластмассы в экструдере 3 и/или экструзионной головке 4 расплавляется и экструдируется через экструзионное сопло 41 в виде бесконечного рукава. Рукав может быть экструдирован одно- или многослойным. Для этого можно предусмотреть также дополнительные экструдеры, переносящие необходимые разные пластмассовые материалы к экструзионной головке 4. Столы 14, 15 с формами для формования с раздувом с формами 16 попеременно перемещаются из своих концевых положений в позициях 12, 13 с формами для формования с раздувом сбоку под экструзионную головку 4, формы 16 открываются, и снимается кусок экструдированного рукава. После этого соответствующий стол 14, 15 с формами для формования с раздувом снова перемещается назад в свое концевое положение в позиции 12, 13 с формами для формования с раздувом. Затем в нем емкость раздувается с помощью дорна для раздува, введенного через отверстие в полость. Готовая емкость выталкивается, и цикл повторяется. В то время когда в одной позиции 12 с формами для формования с раздувом раздувается одна емкость, стол 15 с формами для формования с раздувом второй позиции 13 с формами для формования с раздувом перемещается сбоку под экструзионную головку 4, чтобы принять следующий кусок экструдированного рукава. Таким способом обеспечивается непрерывная работа.

На фиг.2 и 3 схематически изображен экструзионный блок 2 модифицированной в соответствии с изобретением экструзионно-раздувной машины в виде сбоку и сверху. Экструзионный блок 2 также содержит экструдер 3 и соединенную с выходом экструдера 3 экструзионную головку 4. Экструзионный блок 2 балансирован таким образом, что его центр тяжести находится, по существу, на участке привода экструдера 3. Привод установлен при этом в корпусе 5 привода. Приводной блок 7 экструдера 3 присоединен как противовес экструдеру 3 к корпусу 5 привода.

В отличие от известных экструзионно-раздувных машин экструзионный блок 2 установлен в соответствии с изобретением шарнирно в корпусе экструзионно-раздувной машины и может перемещаться в продольном направлении. Шарнирная установка производится на участке привода экструдера 3. С этой целью на корпусе 5 привода предусмотрено вертикальное экструдерное сочленение 9, позволяющее вертикальный наклон экструдера 3. Возможность вертикального перемещения показана на фиг.2 двойной стрелкой W. Корпус 5 привода установлен на направляющих салазках 8 и может поворачиваться вокруг оси 6, по существу, горизонтально. Возможность горизонтального поворота показана на виде сверху фиг.3 двойной стрелкой Т. Направляющие салазки 8 проведены, например, по роликам или колесикам на рельсах, предусмотренных на платформе экструзионно-раздувной машины и проходящих в продольном направлении машины. Направляющие салазки 8 обеспечивают возможность простого контролируемого перемещения экструзионного блока 2 в продольном направлении, что показано на фиг.2 и 3 двойной стрелкой G. Посредством выбранного типа установки экструзионный блок 2 может перемещаться под контролем вертикально и в сторону, а также в продольном направлении экструзионно-раздувной машины.

В противоположность известным экструзионно-раздувным машинам в изображенном примере выполнения изобретения экструзионная головка 4 шарнирно соединена с экструдером 3. Шарнирное соединение имеет две степени свободы и обеспечивает возможность вертикального и, по существу, бокового движения в сторону экструзионной головки 4 относительно экструдера 3. Шарнирное соединение образовано, например, двумя, по существу, перпендикулярными друг другу трубчатыми шарнирными соединениями 10, 11. Вертикальный наклон экструзионной головки в вертикальном трубчатом шарнирном сочленении 10 показан в виде сбоку на фиг.2 двойной стрелкой N. На фиг.3 двойная стрелка В обозначает возможность горизонтального поворота экструзионной головки вокруг трубчатого шарнирного сочленения 11. Экструзионная головка 4 подвешена в части рамы корпуса экструзионно-раздувной машины так, что задается возможность перемещения во всех трех координатных направлениях. Посредством шарнирного присоединения экструзионной головки 4 к экструдеру, с одной стороны, и шарнирной и перемещаемой в продольном направлении установки экструзионного блока 2 перемещения экструзионной головки 4 преобразуются в движения опрокидывания и наклона экструдера 3, и создаются следующие процессы движения:

- вертикальное движение экструзионной головки 4 в направлении двойной стрелки V приводит к небольшому наклону по двойной стрелке N в трубчатом шарнирном соединении 10 и небольшому наклону W в экструдерном сочленении 9, а также к продольному смещению по стрелке G;

- горизонтальное движение экструзионной головки 4 перпендикулярно продольному направлению в направлении двойной стрелки S приводит к вращению по двойной стрелке В в трубчатом шарнирном соединении 11, вращению Т в экструдерном сочленении 9 и к продольному смещению G;

- горизонтальное перемещение экструзионной головки 40 в продольном направлении L дает в результате продольное смещение G положения салазок экструзионного блока 2.

Перестановка экструзионной головки 4 осуществляется посредством исполнительных приводов, например электрических серводвигателей. Они взаимодействуют с преимуществом с центральным блоком управления, показанным на фиг.1 подробнее. Тем самым создается возможность динамической автоматизированной выверки. На экструзионной головке 4 и/или на столах с формами для формования с раздувом можно предусмотреть датчики позиционирования, взаимодействующие с центральным блоком управления, и тем самым динамическую последующую регулировку позиционирования и выверки столов с формами для формования с раздувом под экструзионным соплом экструзионной головки 4. Колебания экструзионного блока 2, например, в продольном направлении могут быть зафиксированы датчиками колебаний, например датчиками ускорения, и компенсированы в реальном масштабе времени соответствующим последующим регулированием положения экструзионной головки 4.

Изобретение относится к устройствам для изготовления полых изделий экструзионно-раздувным формованием. Устройство для изготовления полых изделий из пластмассы экструзионно-раздувным формованием содержит экструзионный блок, экструдер и соединяемую с экструдером экструзионную головку с одним экструзионным соплом. Блок установлен в раме корпуса. Устройство имеет одну позицию с формами для формования с раздувом, которая имеет стол с формами для формования с раздувом, с одной формой, снабженной отверстием, выполненным на обращенной к экструзионному соплу стороне формы. Форма может перемещаться по проходящей перпендикулярно к продольному направлению боковой направляющей из концевого положения сбоку от экструзионной головки в положение под экструзионной головкой и снова назад для того, чтобы привести экструзионное сопло и отверстие формы для формования с раздувом в вертикальное перекрытие друг с другом. Экструзионная головка установлена с возможностью вертикального наклона и поворота в сторону в корпусе и может перемещаться в продольном направлении. В устройстве предусмотрено шарнирное закрепление в зоне центра тяжести экструзионного блока на обращенном от экструзионной головки концевом участке экструдера, для которого шарнирное закрепление предусмотрено на участке привода. Экструзионная головка шарнирно соединена с экструдером. Изобретение позволяет уменьшить затраты на изготовление, компенсирует вибрацию экструзионного блока и создает условие для быстрой корректировки положений. 8 з.п. ф-лы, 3 ил.

| US 5229143 А, 20.07.1993 | |||

| US 5208049 A, 04.05.1993 | |||

| US 5639415 А, 17.06.1997 | |||

| US 3355763 A, 05.12.1967. |

Авторы

Даты

2006-09-20—Публикация

2002-03-21—Подача