Изобретение относится к прессу для формования труб большого диаметра из U-образно сформированных листов в цилиндрическую заготовку со шлицем, состоящему из нескольких расположенных в ряд в один узел одностоечных прессов, в соответствии с длиной формуемой трубы большого диаметра каждый из которых включает нижний инструмент и вертикально возвратно-поступательно перемещающийся посредством гидравлических цилиндров верхний инструмент, соединенный с траверсой пресса.

До сих пор в так называемых O-прессах (прессах окончательного формирования труб) отформованным U-образно в отдельной операции формования на превключенном прессе листам придавали цилиндрическую форму для последующей сварки. Получаемые трубы большого диаметра имели размер, например, 400 мм и выше в диаметре, что требовало очень высоких усилий прессования при формовании. На практике для каждого отдельного одностоечного пресса, которые при работе охватывали, например, 18-метровую трубу большого диаметра инструментами, выполненными в виде полуоболочек, требовалось применение гидравлических цилиндров, поршни которых имели диаметр, например, 2,5 м. Это сопровождалось необходимостью подводить к цилиндрам очень большое количество масла.

Из документа JP 53011378 А, 01.02.1978, В 30 В 1/32 известен пресс для формования труб большого диаметра из листов, U-образно сформованных, в заготовку со шлицом, содержащий несколько прессов, расположенных в ряд в один узел, соответствующий длине формуемых труб большого диаметра, при этом каждый пресс ряда включает нижний инструмент и установленный с возможностью вертикального возвратно-поступательного перемещения посредством гидравлического цилиндра верхний инструмент.

Известно выполнение, в котором каждый основной цилиндр снаружи снабжен четырьмя цилиндрами подачи или ускоренного хода, и в течение времени установки поршня с помощью этих цилиндров подачи поршневая полость основного цилиндра заполняется для того, чтобы затем развить требующееся большое усилие формования, причем распределение сил в процессе гибки таково, что в нижней последней зоне хода деформации необходимо приложить очень большое усилие. Этот тип цилиндра характеризуется большими расходами и, кроме того, требует дорогостоящих подводящих трубопроводов, причем частично даже необходимо предусмотреть обладающие многими недостатками шланговые соединения. Кроме того, применяются альтернативно встраиваемые цилиндры, в которых в основной поршень дополнительно встраивается меньший по диаметру плунжер. В обоих случаях необходимо выполнить очень длинные направляющие втулки основного цилиндра, так как они являются единственными направляющими для поршня. Кроме того, в них имеется плохой доступ к уплотнениям.

В основе изобретения лежит задача создания улучшенного гидравлического цилиндра вышеуказанного типа для пресса.

Эта задача решается согласно изобретению за счет того, что гидравлический цилиндр выполнен в виде цилиндра ускоренного хода с корпусом, основным поршнем и направляемым в корпусе удлиненным вспомогательным поршнем, расположенным по центру на или в основном поршне, при этом основной поршень выполнен с диаметром, превышающим диаметр вспомогательного поршня, а упомянутый вспомогательный поршень и основной поршень выполнены с каналами для подвода напорного средства, расположенными, соответственно, на поршневой поверхности вспомогательного поршня и на кольцевой поверхности основного поршня, свободной от вспомогательного поршня. При этом удается уменьшить конструктивную высоту пресса или одностоечных прессов, потому что можно создать двухточечную направляющую, а именно как на вспомогательном поршне или цилиндре ускоренного хода, так и на основном поршне, который благодаря этому может быть выполнен короче. Длина направляющей остается одинаковой в течение всего хода деформирования, причем одновременно сохраняется небольшой длина или высота направляющих втулок, но равным образом тем самым обеспечивается при сравнительно короткой длине поршня большая длина направляющей, которая может воспринимать боковые усилия. Усилие цилиндра ускоренного хода за счет нагружения поршневой поверхности вспомогательного поршня подводится центрально и остается неизменным и при подключении основного поршня. Гидравлический цилиндр может жестко соединяться с источниками подвода напорного средства без применения шлангов. Кроме того, становится возможным доступ к уплотнениям без больших затрат. За счет применения согласно изобретению такого гидроцилиндра со ступенчатым поршнем в прессе окончательного формирования труб больше не требуется отдельный цилиндр ускоренного хода и цилиндр подачи. Между траверсой пресса и ступенчатым поршнем согласно изобретению, который может работать в зависимости от нагрузки с тремя различными скоростями прессования, больше не требуется соединение с силовым замыканием.

Согласно предпочтительному выполнению предусматривается, что вспомогательный поршень, вставляемый по посадке одним своим концом в глухое отверстие основного поршня, соединен посредством стяжки или аналогичным стягивающим резьбовым соединением с основным поршнем. Этот узел, состоящий из двух жестко соединенных во время работы друг с другом элементов поршневого узла из-за больших размеров вспомогательного поршня, например, с диаметром, равным 1 м, и диаметром основного поршня, равным 2,5 м, является более простым, чем ранее применявшееся изготовление в виде цельной детали.

Согласно еще одному выполнению изобретения каналы для подачи напорного средства подключены к емкости для дополнительного всасывания. Из нее после начала работы вспомогательного поршня постоянно всасывается масло в цилиндровую полость основного поршня для постоянного заполнения таким образом, что в конечном положении для деформации в распоряжении имеется все усилие цилиндра.

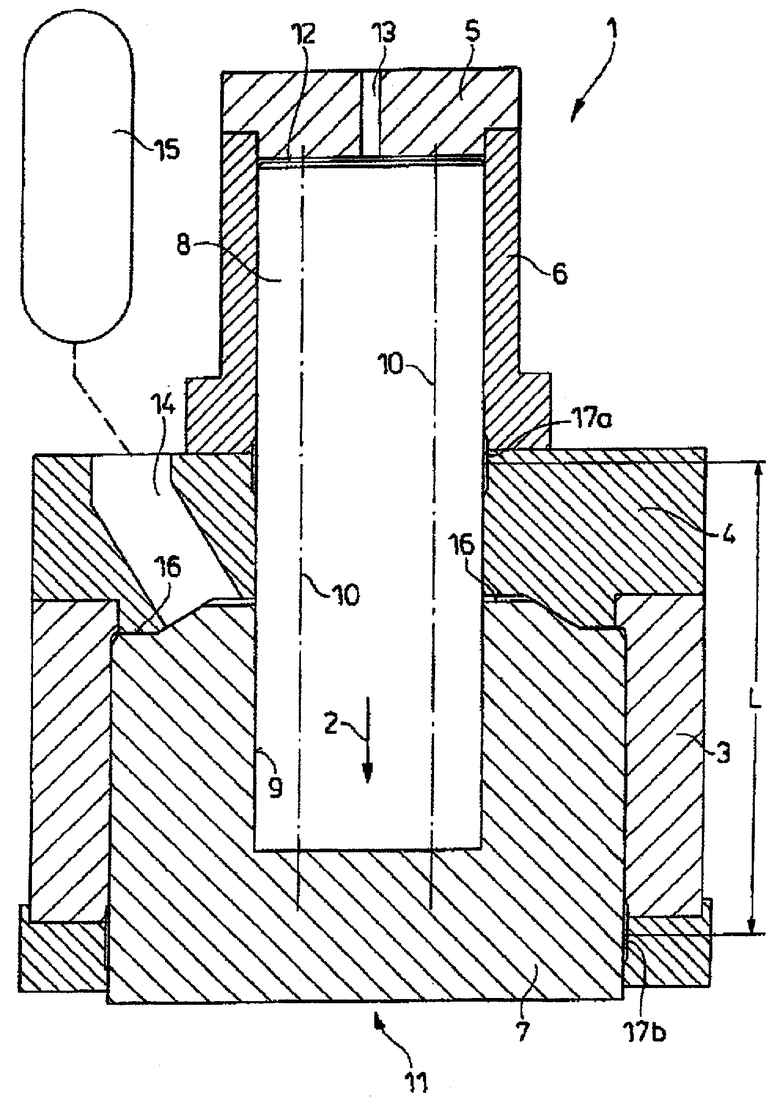

На единственном чертеже показан пример выполнения изобретения, где в качестве отдельного узла в продольном разрезе представлен гидравлический цилиндр 1 известного пресса для формования труб большого диаметра из U-образно деформированных листов, каждый из которых расположен на одностоечном прессе окончательного формирования труб. Он имеет центрально прифланцованный между не показанными на чертеже соседними стойками пресса, простирающийся в направлении прессования по стрелке 2 вниз корпус 3 цилиндра, который удлинен на верхней крышке 4 посредством точно так же закрытого крышкой 5 корпуса 6 вспомогательного цилиндра. В корпусе 3 цилиндра установлен основной поршень 1, в глухое отверстие 9 которого вставлен своим нижним концом вспомогательный поршень меньшего диаметра. Вспомогательный поршень 8 стянут с основным поршнем 7 стяжкой 10 (на чертеже показан штрих-пунктирной линией) с образованием жесткого поршневого узла, в который встроен таким образом основной цилиндр и цилиндр ускоренного хода.

Для деформирования подводимого к прессу U-образно отформованного листа между инструментами - возвратно-поступательно перемещающимся в вертикальном направлении нижним инструментом, расположенным на свободном конце 11 основного цилиндра 7 на не показанном на чертеже держателе инструмента, и противолежащим инструментом, стационарно расположенным в то же время между стойками пресса - в цилиндрическую трубу с разрезом, сначала оказывается воздействие на поршневую поверхность 12 вспомогательного поршня. Масло подводится через канал 13 для подвода напорного средства, расположенный центрально в крышке 5, который соединен трубкой с источником напорного средства.

При следующем опускании поршневого узла по стрелке 2 через канал 14 для подвода напорного средства, выполненный в крышке 4 корпуса 3 цилиндра для основного поршня 1, который соединен с емкостью 15 для дополнительного всасывания, осуществляется дополнительное всасывание до полного заполнения маслом большой полости цилиндра, лежащей над кольцевой поршневой поверхностью 16 основного поршня 7. Таким образом, для деформирования имеется в распоряжении все усилие цилиндра. При обратном ходе поршней 7, 8, которые направляются во время всего процесса перемещения на основе двухточечного направления в коротких опорных втулках 17а и 17b, с одной стороны, в корпусе 3 цилиндра через сохраняющуюся постоянной большую длину L направления в корпусах 3 и 6 цилиндров масло вытесняется из большой полости цилиндра основного поршня 7 путем переключения не показанного на чертеже клапана обратно в дополнительную емкость 15.

Изобретение относится к прессу для формования труб большого диаметра из U-образно сформованных листов в цилиндрическую заготовку со шлицем. Пресс содержит несколько прессов, расположенных в ряд в один узел, соответствующий длине формуемых труб большого диаметра. Каждый пресс указанного ряда включает нижний инструмент и установленный с возможностью вертикального возвратно-поступательного перемещения посредством гидравлического цилиндра верхний инструмент. Каждый пресс ряда выполнен одностоечным. Гидравлический цилиндр выполнен в виде цилиндра ускоренного хода с корпусом, основным поршнем и направляемым в корпусе удлиненным вспомогательным поршнем, расположенным по центру на или в основном поршне. Основной поршень выполнен с диаметром, превышающим диаметр вспомогательного поршня, и с глухим отверстием. Упомянутый вспомогательный поршень и основной поршень выполнены с каналами для подвода напорного средства, расположенными, соответственно, на поршневой поверхности вспомогательного поршня и на кольцевой поверхности основного поршня, свободной от вспомогательного поршня. Вспомогательный поршень установлен одним своим концом по посадке в упомянутом глухом отверстии основного поршня и соединен с последним стяжкой. Пресс снабжен дополнительной емкостью, к которой подключены каналы основного поршня для подвода напорного средства. В результате обеспечивается уменьшение габаритов пресса и снижение расхода масла. 2 з.п. ф-лы, 1 ил.

| JP 53011378 А, 01.02.1978 | |||

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 0 |

|

SU238347A1 |

| Гидровлический пресс | 1974 |

|

SU502764A1 |

| Установка для формования изделий из бетонных смесей | 1979 |

|

SU867650A1 |

Авторы

Даты

2004-11-20—Публикация

2002-09-24—Подача