Изобретение относится к установке для спрессовывания емкостей с радиоактивным материалом.

Предназначенный для хранения радиоактивный материал с атомных электростанций (АЭС) сначала накапливают в емкостях типа бочек в промежуточном хранилище. Для сведения к минимуму используемых под хранилища складских площадей заполненные радиоактивным материалом емкости спрессовывают и после спрессовывания помещают в свою очередь в другой складской контейнер, который затем закрывают и в завершение направляют на постоянное хранение. При такой технологии важно максимально быстро осуществлять спрессовывание емкостей и последующую загрузку таких спрессованных емкостей с целью свести к минимуму выход радиоактивного излучения. Поскольку подобное прессование и перемещение радиоактивного материала с одного хранилища на другое производят на АЭС не ежедневно, а лишь через определенные промежутки времени и поскольку стоимость необходимого для этого оборудования, в частности прессового оборудования, является достаточно высокой, следует стремиться к тому, чтобы сделать подобную установку для спрессовывания хотя бы частично транспортабельной или передвижной. Из-за необходимости обеспечить для спрессовывания емкостей высокое усилие прессования, составляющее порядка 4000 тонн, обычно используемые прессы, оснащенные, как правило, четырьмя направляющими колоннами, имеют большую габаритную высоту и поэтому их транспортировка допустима лишь после их демонтажа, что связано с высокими затратами времени и средств.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача создать установку для спрессовывания емкостей с радиоактивным материалом, конструкция которой позволяла бы осуществлять ее быструю и простую транспортировку с одного места использования на другое.

Указанная задача решается с помощью отличительных признаков п.1 формулы изобретения. Модульная конструкция, включающая экранированный контейнер-накопитель для емкостей, пресс высокой плотности прессования и погрузочное устройство для загрузки спрессованных емкостей в складские контейнеры, позволяет быстро производить монтаж и демонтаж предлагаемой в изобретении установки. Благодаря тому, что по меньшей мере сам пресс высокой плотности прессования выполнен в виде мобильного складного модуля, вся установка, не требуя сложных работ по монтажу и демонтажу, может быстро и без больших затрат перевозиться с одного места работы на другое.

Эффективность работы предлагаемой в изобретении установки существенно повышается, если между контейнером-накопителем и прессом высокой плотности прессования предусмотреть пресс для предварительного спрессовывания емкостей в направлениях, перпендикулярных направлению прессования пресса высокой плотности прессования. Такое предварительное прессование или подпрессовка обеспечивает уменьшение размера емкостей в поперечном сечении, например диаметра бочек, еще до собственно процесса прессования, благодаря чему выходящий из пресса брикет в результате уменьшения его сечения можно загружать в складские контейнеры, имеющие ту же форму, что и у исходных прессуемых емкостей. Благодаря этому обеспечивается дополнительная экономия затрат, поскольку складские контейнеры аналогичны исходным емкостям для радиоактивного материала и тем самым отпадает необходимость дополнительно содержать на складе отдельные складские контейнеры.

Для использования в предлагаемой в изобретении установке наиболее пригоден пресс высокой плотности прессования, включающий матрицу, служащую приемником под спрессовываемый предмет, пуансон, входящий в матрицу из положения готовности в положение прессования, а также воздействующий на пуансон путем приложения к нему усилия поршень поршневого блока, при этом отверстие цилиндра поршневого блока выполнено в траверсе, которая может быть перемещена из рабочего положения в положение транспортировки и обратно, причем в рабочем положении она зафиксирована относительно направляющих колонн, а в положении транспортировки вместе с установленным в отверстии цилиндра поршнем прилегает к вдвинутому в матрицу пуансону. Такой пресс высокой плотности прессования можно складывать без проведения особых монтажных работ, поскольку требуется лишь отсоединить крепление траверсы на направляющих колоннах, чтобы перевести пресс в положение транспортировки, в котором все подвижные элементы пресса опираются на его фундаментную плиту.

Если в указанном прессе высокой плотности прессования предусмотрены вспомогательные механизмы для возврата матрицы из рабочего положения в положение загрузки, эти вспомогательные механизмы могут также использоваться как унифицированные узлы привода траверсы для перевода ее из положения транспортировки в рабочее положение и обратно. Таким образом вспомогательные механизмы, перемещающие матрицу в процессе прессования, приобретают двойное назначение за счет их дополнительного использования для складывания пресса, благодаря чему уменьшаются габариты и снижается стоимость такого пресса высокой плотности прессования.

В предпочтительном варианте выполнения пресса высокой плотности прессования внутри поршневого блока предусмотрен по меньшей мере еще один поршневой блок, цилиндр которого выполнен внутри поршня первого поршневого блока, а его поршень упирается в траверсу, при этом продольная ось второго поршневого блока проходит параллельно продольной оси первого поршневого блока или совпадает с ней. Такой второй поршневой блок, диаметр которого, как очевидно, меньше диаметра создающего основное давление первого поршневого блока, служит для включения скоростного режима соответственно для быстрого подвода пуансона пресса к спрессовываемому предмету. Благодаря своему диаметру, а следовательно, и меньшему объему цилиндра данный второй поршневой блок после впуска гидравлической жидкости обеспечивает быстрое первоначальное перемещение большего поршня первого поршневого блока до того момента, пока развиваемое вторым поршневым блоком усилие не перестанет обеспечивать необходимое усилие прессования. Однако к этому моменту полость цилиндра, увеличивающаяся при движении поршня первого поршневого блока, в результате всасывания гидравлической жидкости уже заполнена ею, вследствие чего остается лишь с помощью гидронасосов приложить к данной гидравлической жидкости давление с целью инициировать собственно процесс прессования, осуществляемый большим поршнем первого поршневого блока. Благодаря такому каскадному функционированию обоих поршневых блоков процесс прессования значительно ускоряется, что является преимуществом при переработке радиоактивного материала.

Если у пресса высокой плотности прессования предусмотреть перемещающийся по направляющим защитный кожух, который, находясь во вдвинутом, опущенном положении, в сочетании с фундаментной плитой закрывает пресс высокой плотности прессования, практически не пропуская излучения, а в поднятом, выдвинутом положении обеспечивает свободный доступ к прессу высокой плотности прессования для подачи в него спрессовываемых емкостей и работы на нем, то наличие такого кожуха еще больше повышает возможности использования мобильного пресса высокой плотности прессования.

Предпочтительно далее предусмотреть внутри защитного кожуха системы хранения и подачи, в частности, рабочей гидравлической жидкости, создающей необходимое давление в поршневых блоках. Такая конструкция позволяет после транспортировки очень быстро вводить пресс в действие по месту его работы, поскольку для этого требуется лишь поднять защитный кожух и подключить весь модуль пресса высокой плотности прессования к источнику энергии. Имеющаяся внутренняя гидравлическая разводка уже готова к работе. Кроме того, при размещении баков для рабочей жидкости в выдвигаемом вверх защитном кожухе сила тяжести рабочей жидкости используется для заполнения объема цилиндра первого поршневого блока при перемещении его поршня вторым поршневым блоком, что дополнительно ускоряет процесс прессования.

Далее предпочтительно предусмотреть захватный механизм для загрузки в пресс высокой плотности прессования, соответственно выгрузки из него спрессовываемых емкостей. Встраивание захватного механизма в модуль пресса высокой плотности прессования делает всю конструкцию еще более компактной, а также ускоряет и упрощает перемещение спрессовываемых предметов.

Преимущество выполненного предпочтительно в виде сильфона экрана между матрицей и пуансоном обеспечивает дополнительную защиту от излучения, поскольку радиоактивное излучение, высвобождающееся при спрессовывании емкости, например при ее растрескивании, не может проникнуть наружу, а остается внутри сильфона. Сильфон при этом предпочтительно соединить с системой вытяжки радиоактивно зараженного воздуха, поступающего в этом случае через вытяжку на фильтровальную установку.

Описанный выше пресс высокой плотности прессования предназначен не только для использования в предлагаемой в изобретении установке для спрессовывания емкостей с радиоактивным материалом, но в принципе может найти применение и для других целей в тех областях, где необходимо использование такого мобильного пресса в различных местах. Однако такой пресс высокой плотности прессования может работать и только стационарно.

В одном из предпочтительных вариантов выполнения предлагаемой в изобретении установки для спрессовывания предусмотрен контейнер-накопитель с экранирующим предпочтительно от радиоактивного излучения корпусом, внутри которого предусмотрены транспортеры, служащие для перемещения емкостей с радиоактивным материалом от закрываемого загрузочного отверстия до закрываемого разгрузочного отверстия. Этот контейнер-накопитель, который при необходимости также может иметь мобильное исполнение, можно устанавливать рядом с прессом высокой плотности прессования, и он может иметь несколько загрузочных, соответственно разгрузочных отверстий. В этом случае подлежащие спрессовыванию емкости с радиоактивным материалом, которые помещаются в служащее промежуточным хранилищем специальное помещение на АЭС, могут по кратчайшему пути транспортироваться к контейнеру-накопителю, оставаясь в нем с обеспечением защиты от излучения готовыми к их дальнейшей переработке на прессе высокой плотности прессования. При этом внутри контейнера-накопителя емкости перемещаются к предпочтительно ближайшему захватному механизму пресса высокой плотности прессования разгрузочному отверстию, откуда затем они попадают в зону действия указанного захватного механизма. Такое промежуточное хранение спрессовываемых емкостей в контейнере-накопителе способствует также ускорению всего процесса прессования благодаря тому, что отсутствуют длинные участки транспортировки емкостей с промежуточного хранилища АЭС к прессу высокой плотности прессования, поскольку спрессовываемые емкости могут подаваться непосредственно из предварительно заполненного контейнера-накопителя. Такой контейнер-накопитель в принципе также можно использовать независимо от предлагаемой в изобретении установки.

В предпочтительном варианте погрузочное устройство для предлагаемой в изобретении установки включает подъемно-транспортирующий механизм, имеющий по меньшей мере один захват, перемещающийся вертикально в выполненном в основном в форме трубы экранирующем кожухе, который с практически полным предотвращением его раскачивания соединен с подъемно-транспортирующим механизмом, при этом захват может вводиться в складской контейнер для помещения в него спрессованной емкости. Преимущество данного подъемно-транспортирующего механизма, который может быть выполнен, например, в виде тельфера, благодаря его направленно перемещающемуся захвату состоит в том, что этот захват подвешен относительно неподвижно и при перемещении не раскачивается. Поэтому выходящий из пресса высокой плотности прессования спрессованный брикет может сразу же забираться выполненным предпочтительно кольцеобразной формы захватом без необходимости ожидать окончания раскачивании захвата. В результате весь технологический процесс дополнительно ускоряется, а также дополнительно сокращается время нахождения радиоактивного материала без защитного экрана. При необходимости данный экранирующий кожух также можно соединить с системой вытяжки.

При этом предпочтительно выполнить захват кольцеобразной формы, при которой он мог бы по типу кожуха охватывать по меньшей мере одну спрессованную емкость, причем поверх кольцевого захвата предпочтительно предусмотреть коаксиальный ему кольцеобразный экранирующий кожух. Кроме того, такая конструкция позволяет снизить уровень радиоактивного излучения при перемещении спрессованного брикета от пресса высокой плотности прессования к складскому контейнеру для постоянного хранения. В принципе, это погрузочное устройство также может использоваться независимо от предлагаемой в изобретении установки.

Если в предлагаемой в изобретении установке предусмотреть пресс для предварительного прессования, то в качестве такового предпочтительно использовать пресс с двумя расположенными друг против друга цилиндрами с перемещающимися навстречу друг другу подпрессовочными фасонными поршнями, каждый из которых имеет в прессующей поверхности по одному фасонному углублению в виде канавки параболического сечения, которые в продольном направлении вытянуты в основном перпендикулярно направлению перемещения обоих подпрессовочных поршней, причем ширина в свету между этими углублениями, измеряемая в сдвинутом положении поршней в направлении их перемещения, меньше ширины каждого из фасонных углублений в зоне их раскрыва при раздвинутых подпрессовочных поршнях. С помощью этого пресса для предварительного прессования, предпочтительно устанавливаемого между контейнером-накопителем и прессом высокой плотности прессования, спрессовываемые емкости, например бочки, можно сначала сжимать в первом, радиальном направлении, уменьшая при этом их поперечное сечение. С целью не допустить изменения длины бочек к ним в процессе предварительного прессования со стороны дна и крышки подводятся ограничители. Такое уменьшение поперечного сечения позволяет помещать брикет, спрессованный на прессе высокой плотности прессования с сохранением данного уменьшенного сечения, в складской контейнер такого же типа, что и исходная емкость с радиоактивным материалом. Благодаря этому не только упрощается ведение складского хозяйства, но и дополнительно достигается также унификация емкостей для радиоактивных отходов, что позволяет в частности использовать для транспортировки непрессованных и уже спрессованных радиоактивных материалов одни и те же транспортные средства.

Если у пресса для предварительного прессования цилиндры отстоят друг от друга настолько, что позволяют подпрессовываемым предметам проходить через этот пресс в поточном режиме в положении, поперечном направлению перемещения подпрессовочных поршней, то в результате также достигается ускорение всего процесса прессования, поскольку такой пресс для предварительного прессования можно без проблем установить на пути транспортировки емкостей от контейнера-накопителя к прессу высокой плотности прессования. Описанный пресс для предварительного прессования в принципе также может быть использован и вне предлагаемой в изобретении установки.

Ниже изобретение более подробно поясняется на примере одного из вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

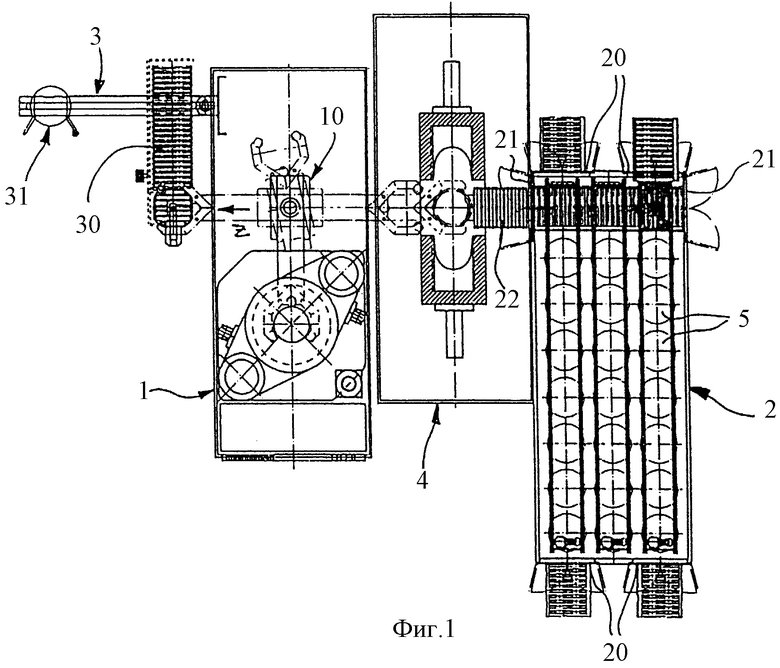

на фиг.1 - горизонтальная проекция общего вида предлагаемой в изобретении установки,

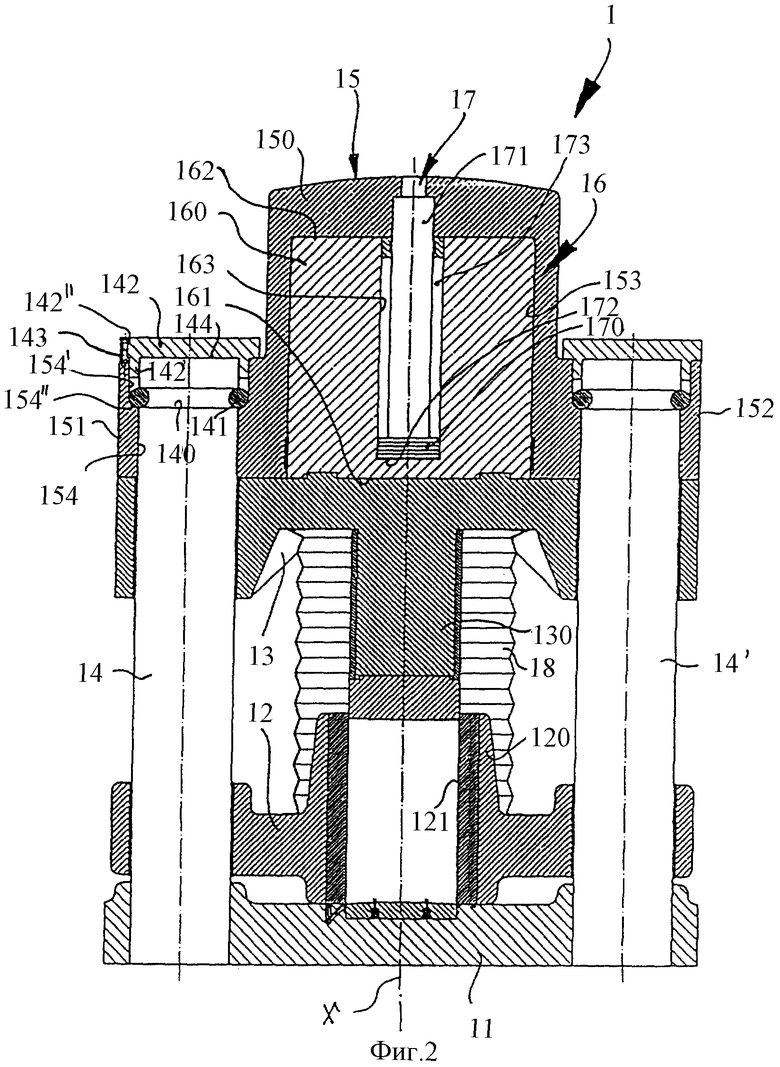

на фиг.2 - вертикальное сечение пресса высокой плотности прессования,

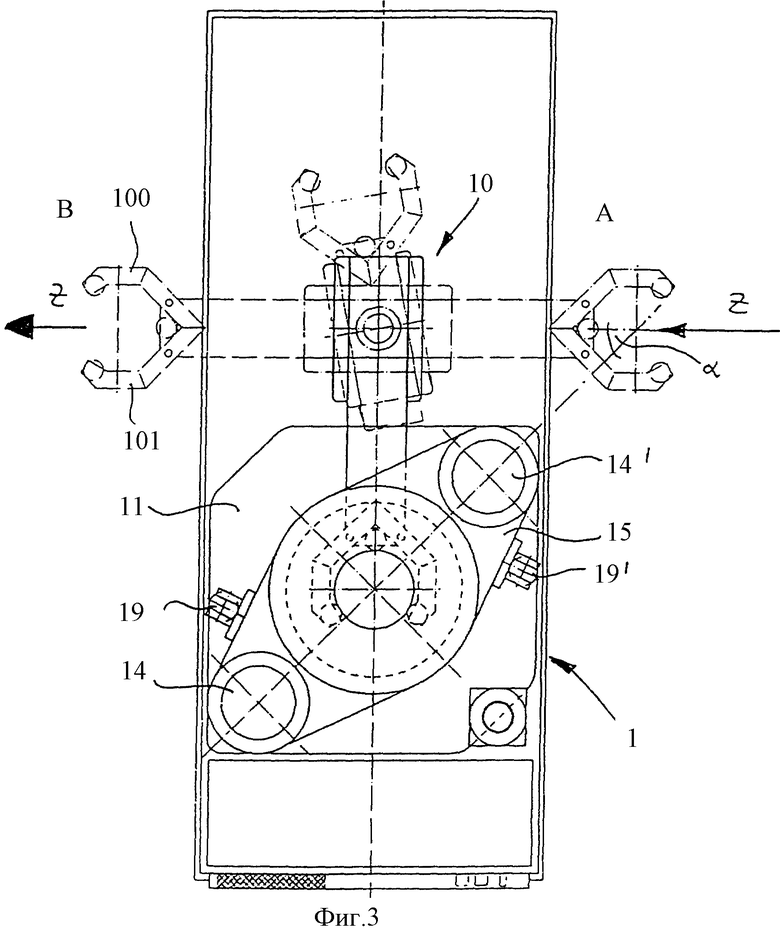

на фиг.3 - вид сверху пресса высокой плотности прессования с захватом,

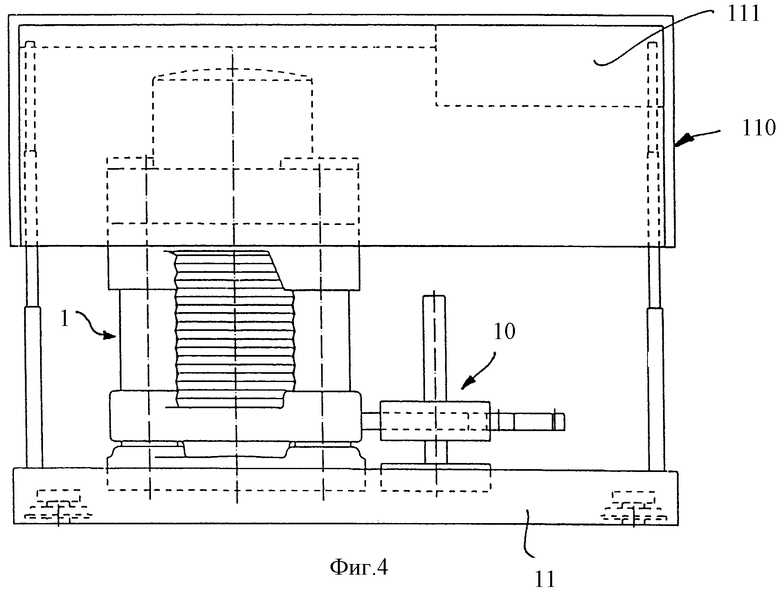

на фиг.4 - вид сбоку пресса высокой плотности прессования с поднятым защитным кожухом,

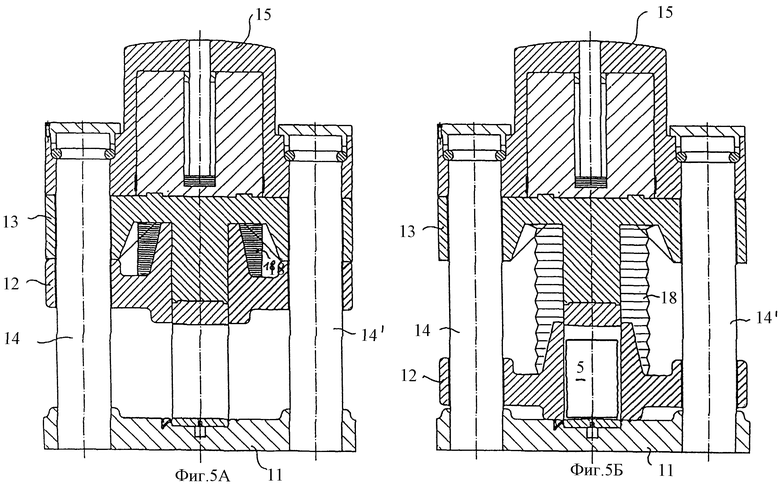

на фиг.5А - вертикальное сечение пресса высокой плотности прессования в положении загрузки,

на фиг.5Б - вертикальное сечение пресса высокой плотности прессования с опущенной матрицей перед прессованием,

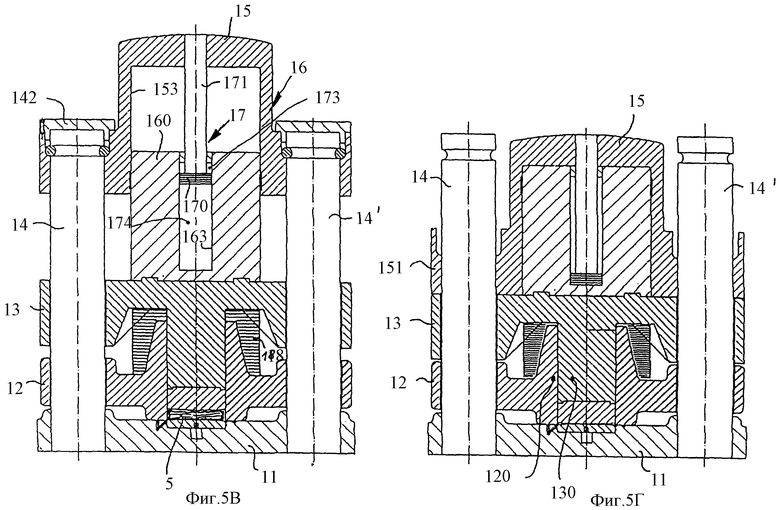

на фиг.5В - вертикальное сечение пресса высокой плотности прессования в процессе прессования,

на фиг.5Г - вертикальное сечение пресса высокой плотности прессования в положении для транспортировки,

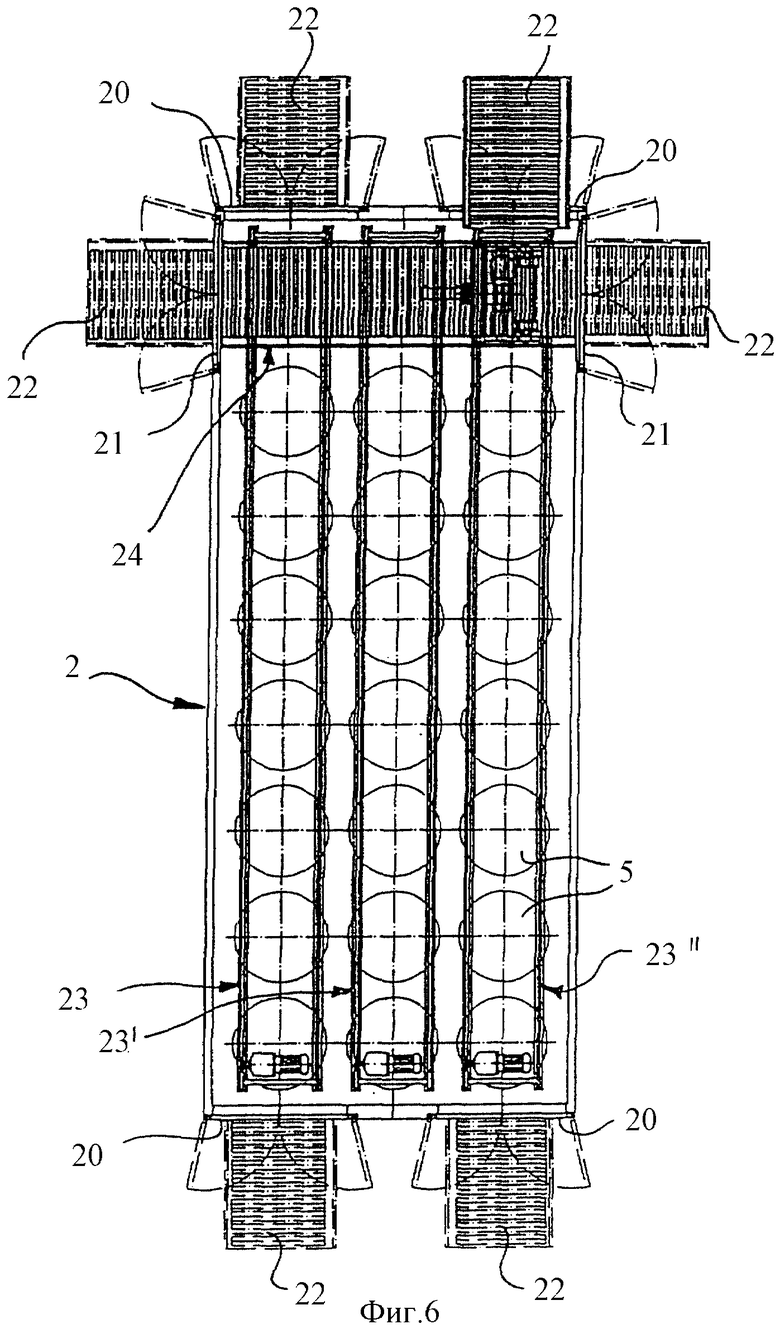

на фиг.6 - горизонтальная проекция контейнера-накопителя,

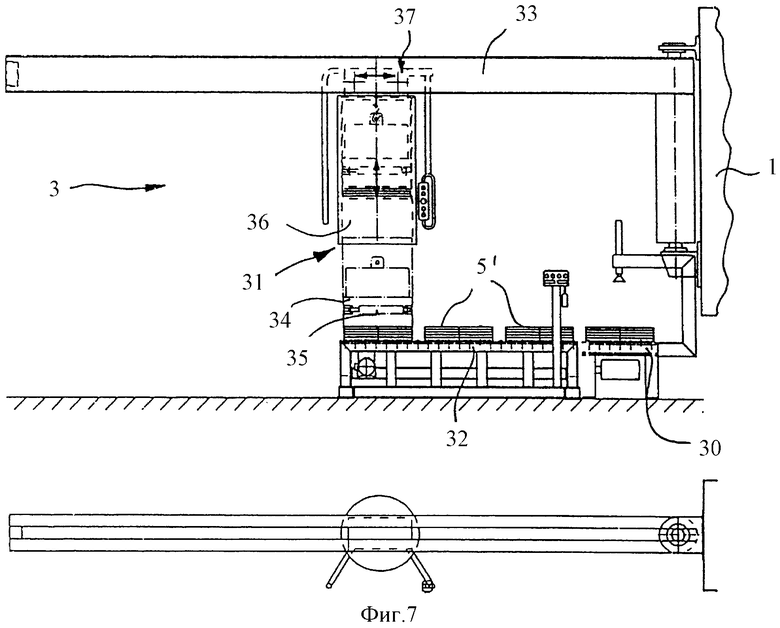

на фиг.7 - вид сбоку погрузочного устройства,

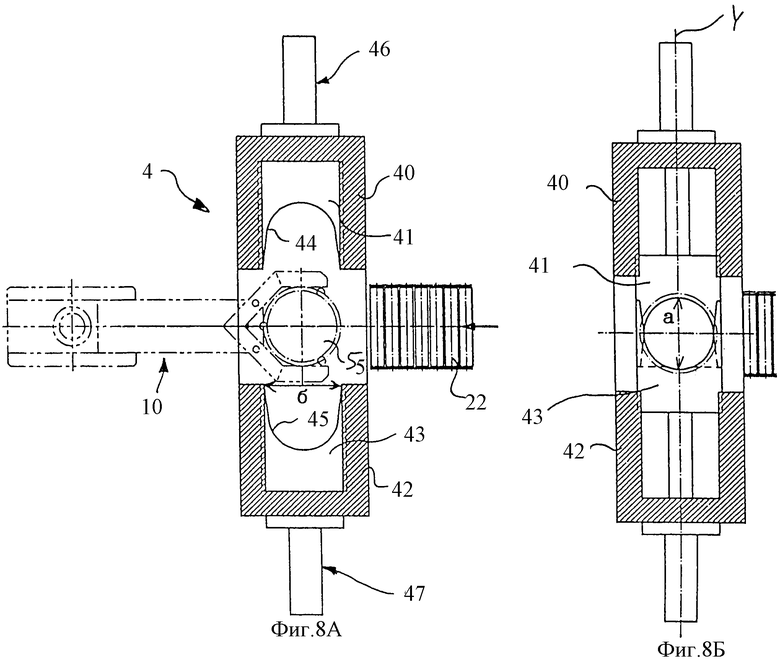

на фиг.8 - пресс для предварительного прессования с раздвинутыми подпрессовочными фасонными поршнями и

на фиг.9 - пресс для предварительного прессования со сдвинутыми подпрессовочными фасонными поршнями.

На фиг.1 показана модульная конструкция предлагаемой в изобретении установки для спрессовывания емкостей с радиоактивным материалом. В имеющем модульное исполнение контейнере-накопителе 2 размещено большое количество емкостей 5 с радиоактивным материалом, запас которых может пополняться. Емкости 5 можно загружать в контейнер-накопитель 2 через несколько загрузочных отверстий 20 и выгружаться из него через несколько разгрузочных отверстий 21.

У одного из разгрузочных отверстий 21 помещается имеющий модульное исполнение пресс 4 для предварительного прессования (ниже обозначаемый как форпресс 4), в который по рольгангу 22 из контейнера-накопителя могут выталкиваться емкости 5. С противоположной рольгангу 22 стороны форпресса 4 захватный механизм 10 пресса высокой плотности прессования 1 может подводить захват к форпрессу 4, забирать из него подпрессованную емкость 5 и подавать ее в пресс высокой плотности прессования 1. Спрессованная прессом высокой плотности прессования емкость 5' затем извлекается из него захватным механизмом 10 и устанавливается на рольганг 30 погрузочного устройства 3. После этого подъемно-транспортирующий механизм 31 забирает спрессованную емкость и помещает ее в складской контейнер.

Показанная на фиг.1 модульная конструкция установки с расположенными рядом друг с другом модулями позволяет перемещать спрессовываемые емкости от контейнера-накопителя 2 до размещенного в зоне погрузочного устройства 3 складского контейнера по максимально линейному и наиболее короткому пути.

На фиг. 2 представлен в вертикальном сечении пресс высокой плотности прессования, имеющий модульную конструкцию. В фундаментной плите 11 закреплены две вертикальные направляющие колонны 14, 14', служащие воспринимающими усилие прессования опорами. На верхнем конце направляющих колонн 14, 14' закреплена траверса 15, в которой размещаются первый поршневой блок 16 и второй поршневой блок 17. Между траверсой 15 и фундаментной плитой 11 на направляющих колоннах 14, 14' установлены вертикально перемещающиеся независимо друг от друга матрица 12, расположенная со стороны фундаментной плиты 11, и пуансон 13, расположенный со стороны траверсы 15. Между матрицей 12 и пуансоном 13 расположен выполненный предпочтительно в виде сильфона, в основном цилиндрический экран 18.

Матрица 12 в примере по фиг.2 опущена в нижнее положение, в котором ее центральная часть прилегает к фундаментной плите 11. Центральная часть 120 матрицы 12 выполнена в виде вертикального цилиндра, который служит приемником под спрессовываемую емкость 5 и в который по типу поршня входит нажимный участок 130 пуансона 13.

Закрепленная на верхнем конце направляющих колонн 14, 14' траверса 15 охватывает каждую из направляющих колонн 14, 14' одним из выполненных в виде фланца плечевым участком 151, 152. Между выполненными в виде фланцев плечевыми участками 151,152 расположен куполовидный центральный участок 150 траверсы 15, выступающий своей верхней частью над направляющими колоннами 14, 14'.

Внутри куполовидного центрального участка 150 траверсы 15 имеется открытое в сторону пуансона 13 глухое отверстие 153 цилиндра. В этом глухом отверстии 153 цилиндра установлен с возможностью вертикального перемещения поршень 160 первого поршневого блока 16. Нижний, обращенный к пуансону 13 торец 161 поршня 160 прилегает к верхнему торцу пуансона 13 и соединен с ним, предпочтительно привинчен к нему. Преимущество такой конструкции, при которой поршень 160 выполнен отдельно от пуансона 13, состоит в том, что радиоактивному загрязнению в результате выхода радиоактивного материала из спрессовываемой емкости 5 подвергается только пуансон 13, а поршень 160 остается защищенным от подобного загрязнения.

Поршень 160 имеет в центре открытое сверху, т.е. с обратной пуансону 13 стороны глухое отверстие 163 цилиндра. Поршень 170 перемещается в отверстии 163 цилиндра относительно поршня 160 в направлении оси первого поршневого блока 16, причем первый поршневой блок 16 и второй поршневой блок 17 расположены соосно. Поршень 170 поршневым штоком 171 жестко соединен с центральным участком 150 траверсы 15, упираясь в этот центральный участок 150 в вертикальном направлении.

В полость между нижним, обратным центральному участку 150 торцем 172 поршня 170 и поршнем 160, например по проходящему в поршневом штоке 171 каналу, может подаваться рабочая жидкость. Аналогичным образом рабочая жидкость может подаваться в полость между верхним, обращенным к среднему участку 150 траверсы 15 торцем 162 поршня 60 и траверсой 15. Принцип действия обоих поршневых блоков 16, 17 описан ниже.

В зоне выполненных в виде фланцев плечевых участков 151, 152 траверса 15 крепится на направляющих колоннах 14, 14' описанным ниже способом, причем такое крепление описано лишь на примере зоны плечевого участка 151, поскольку крепление в зоне плечевого участка 152 осуществляется аналогичным образом.

Сквозь выполненный в виде фланца плечевой участок 151 проходит вертикальное отверстие 154, диаметр которого в основном соответствует наружному диаметру направляющей колонны 14, что позволяет траверсе 15 перемещаться по направляющей колонне 14 вверх и вниз. В верхней, т.е. обратной фундаментной плите 11, части отверстия 154 имеется участок 154' большего диаметра, при этом переход от отверстия 154 к его более широкому участку 154' образует кольцевой ограничитель 154''.

В зоне верхнего конца направляющей колонны 14 предусмотрен круговой паз 140, в который вставляется состоящее предпочтительно из двух полукруглых вкладышей опорное кольцо 141. При этом наружный диаметр опорного кольца 141 больше наружного диаметра направляющей колонны 14 и в основном соответствует внутреннему диаметру расширенного участка 154' отверстия 154. Верхний свободный конец направляющей колонны 14 закрыт крышкой 142, входящей своим нижним осевым кольцевым фланцем 142' в промежуток между выполненным в виде фланца плечевым участком 151 траверсы 15 и внешним периметром направляющей колонны 14, т. е. в расширенный участок 154' отверстия 154, и таким путем центрирующейся. Радиально выступающий над осевым кольцевым фланцем 142' кольцевой фланец 142" винтами 143 жестко соединен с выполненным в виде фланца плечевым участком 151.

Таким образом траверса крепится на направляющей колонне 14 между опорным кольцом 141, к которому она прилегает ограничителем 154" отверстия 154, и крышкой 142, опирающейся на верхний свободный торец 144 направляющей колонны 14. При этом крышка 142 воспринимает собственную силу тяжести траверсы 15, тогда как опорное кольцо 141 передает на направляющую колонну воспринимаемые траверсой 15 усилия прессования.

На фиг.3 представлен вид сверху мощного пресса 1, при этом, как показано на чертеже, линия, соединяющая в прессе центры обеих направляющих колонн 14, 14', образует по отношению к направлению Z проходящего рядом с прессом участка транспортировки перерабатываемых емкостей 5 угол α, предпочтительно составляющий около 45o. Благодаря этому ширина модуля, занимаемого прессом 1, уменьшена до минимума, за счет чего достигается также минимальная длина пути транспортировки спрессовываемых емкостей 5, а следовательно, и минимальное время их транспортировки. Такая конструкция обеспечивает достижение особых преимуществ, прежде всего с учетом необходимости сокращения времени воздействия излучения при переработке радиоактивного материала. Одновременно такое расположение оборудования под углом обеспечивает беспрепятственный подвод описанного ниже захватного механизма 10 в зону прессования пресса высокой плотности прессования 1.

На фиг. 3 также показан взаимодействующий с мощным прессом 1 и расположенный в модуле этого пресса захватный механизм 10, поворачивающийся вокруг вертикальной оси, параллельной оси Х пресса 1. Захватный механизм 10 известным образом оснащен зажимными пальцами 100, 101 и выполнен таким образом, что может забирать спрессовываемые емкости 5 с загрузочной стороны А модуля пресса, подавать их в зону прессования, ставя под пуансон 13 пресса, а после прессования снова извлекать их оттуда и помещать на рольганг 30 с разгрузочной стороны В модуля пресса.

На фиг.3 также видны два вертикально расположенных вспомогательных механизма 19, 19', опирающихся нижним концом предпочтительно на траверсу 15 или на фундаментную плиту 11, а верхним концом закрепленные на матрице 12. Эти вспомогательные механизмы 19, 19' приводятся в действие таким образом, что они могут удлиняться в вертикальном направлении, т.е. в направлении прессования, перемещая матрицу 12 из ее самого нижнего положения в показанное на фиг. 5А верхнее положение. Одновременно вспомогательные механизмы 19, 19' используются для того, чтобы поддерживать в положении транспортировки не закрепленную на направляющих колоннах 14, 14' траверсу 15 и соответственно перемещать ее вверх и вниз из показанного на фиг.2 рабочего положения в опущенное вниз положение транспортировки и наоборот, как более подробно описано ниже.

На фиг. 4 представлен вид сбоку модуля пресса высокой плотности прессования 1, при этом вертикально перемещающийся относительно фундаментной плиты и выполненный в виде крышки защитный кожух 110 показан в его поднятом положении. Внутри кожуха находится бак 111 с рабочей жидкостью, соединенный не показанными на чертеже соединительными шлангами с прессом 1. На внутренних боковых сторонах защитного кожуха 110 в качестве защиты от радиоактивного излучения можно предусмотреть модульные элементы, которые по мере подъема защитного кожуха 110, раздвигаясь, защищают соответствующую зону от излучения.

На фиг.5А, 5Б, 5В и 5Г пресс 1 показан в четырех различных рабочих положениях. На фиг. 5А пресс 1 показан в положении загрузки, на фиг.5Б пресс 1 показан в положении непосредственно перед началом прессования, на фиг. 5В пресс 1 показан в процессе прессования, осуществляемого в основном с максимальной степенью сжатия, и на фиг.5Г пресс показан в сложенном положении для его транспортировки. Ниже на примерах фиг.5А-5Г описана работа пресса.

На фиг. 5А пресс 1 показан в положении загрузки, в котором как первый поршневой блок 16, так и второй поршневой блок 17 находятся в полностью убранном положении, т. е. каждый поршень полностью вдвинут в соответствующий цилиндр. Пуансон 13 удерживается в своем верхнем положении в верхней полости 173 цилиндра второго поршневого блока 17, находящейся над поршнем 170. Матрица 12 с помощью соответствующих вспомогательных механизмов 19, 19' поднята в верхнее положение, в котором она прилегает к пуансону 13, при этом нажимный участок 130 пуансона входит в цилиндрическое отверстие 121 центрального участка 120 матрицы 12. Таким образом обеспечивается свободный доступ к пространству между матрицей 12 и фундаментной плитой 11, что позволяет с помощью захватного механизма 10 устанавливать спрессовываемую емкость 5 на фундаментной плите под нажимный участок 130 пуансона.

На фиг.5Б матрица 12 опущена вспомогательными механизмами 19, 19' и опирается своей нижней стороной на фундаментную плиту 11, охватывая спрессовываемую емкость 5. Однако пуансон 13 все еще находится в своем верхнем положении. При таком взаимном положении этих деталей сильфонный экран 18 между матрицей 12 и пуансоном 13 растянут.

В описанном положении сначала в нижнюю полость 174 цилиндра под поршень 170 второго поршневого блока 17 подается рабочая жидкость, при этом поршень 160 первого поршневого блока 16 относительно быстро перемещается вниз, поскольку рабочее сечение второго поршневого блока 17 относительно мало по сравнению с первым поршневым блоком 16.

В результате такого перемещения поршня 160 первого поршневого блока 16 одновременно перемещается вниз пуансон 13, при этом нажимный участок 130 пуансона входит в цилиндрическое отверстие 121 в центральном участке 120 матрицы 12. При движении поршня 160 вниз над верхним торцем 162 поршня 160 и центральным участком 150 траверсы 15 в цилиндре образуется постоянно увеличивающаяся полость, вызывая разрежение в подсоединенной к ней системе подачи рабочей жидкости, в результате чего рабочая жидкость из бака 111 всасывается в указанную полость цилиндра. Подаче рабочей жидкости способствует ее собственная масса, поскольку бак 111 с рабочей жидкостью находится выше центрального участка 150 траверсы 15.

В момент соприкосновения нажимного участка 130 пуансона со спрессовываемой емкостью 5 противодавление повышается, и развиваемого вторым поршневым блоком 17 усилия нажима оказывается более недостаточно для дальнейшего сжатия емкости 5. В этот момент на рабочую жидкость, поступившую к этому времени в полость цилиндра первого поршневого блока 16 между поршнем 160 и центральным участком 150 траверсы 15, начинает действовать давление, продолжая нагнетать рабочую жидкость, в результате чего задействуется эффективная поверхность первого поршневого блока 16, площадь которой существенно превышает площадь эффективной поверхности второго поршневого блока 17, и процесс прессования продолжается со значительно более высоким усилием до достижения показанного на фиг.5В состояния максимального сжатия емкости 5.

Затем пуансон 13 поднимается за счет гидравлического действия рабочей жидкости, подаваемой в верхнюю полость 173 цилиндра.

На фиг. 5Г пресс 1 показан в сложенном положении. Для приведения его в данное положение вначале в положении, соответствующем показанному на фиг.5А, если матрица 12 своими вспомогательными механизмами 19, 19' упирается в фундаментную плиту 11, или в положении, соответствующем показанному на фиг.5Б, если матрица 12 своими вспомогательными механизмами 19, 19' упирается в траверсу 15, убирается крепление соответствующей крышки 142 направляющих колонн 14, 14', для чего снимают винты 143. Затем крышки 142 соответственно снимают с направляющих колонн и траверсу 15 вместе с пуансоном 13 и при определенных условиях с матрице 12 опускают, перемещая их вниз вспомогательными механизмами 19, 19'. При этом траверса 15 под действием собственного веса перемещается за опускающимся пуансоном 13, или же ее можно перемещать вниз, а следовательно, и вверх вспомогательными механизмами 19, 19'. Затем также можно снять соответствующие опорные кольца 141, если они разъемные. Кроме того, пресс в показанном на фиг.5Г положении можно заблокировать для транспортировки. Затем опускают защитный кожух 110, закрывая пресс 1. Таким образом пресс складывается в пригодный для перевозки компактный модуль, который благодаря уменьшению при складывании его габарита по высоте достаточно легко транспортировать.

На фиг.6 представлен контейнер-накопитель 2. Как уже подробно говорилось выше, контейнер-накопитель 2 имеет экранирующий от выхода радиоактивного излучения корпус по меньшей мере с одним закрываемым погрузочным отверстием 20 и по меньшей мере одним закрываемым разгрузочным отверстием 21. В показанном на фиг.6 варианте выполнения предусмотрены четыре закрываемых загрузочных отверстия 20 и четыре закрываемых разгрузочных отверстия 21. Закрываемые загрузочные и разгрузочные отверстия также экранированы от излучения. К отверстиям подходят, соответственно от отверстий отходят рольганги 22. Внутри контейнера-накопителя предусмотрены транспортеры, например установленные параллельно в продольном направлении рядом друг с другом цепные транспортеры или рольганги. Кроме того, предусмотрен по меньшей мере один поперечный транспортер 24, работающий в поперечном продольным транспортерам 23, 23', 23'' направлении. Таким образом в контейнер-накопитель 2 емкости 5 могут загружаться через любое отверстие, а сама емкость 5 путем комбинации ее перемещений внутри контейнера-накопителя в различных направлениях с помощью соответствующих транспортеров может быть установлена в нем на любое из возможных мест. Кроме того, благодаря наличию внутри контейнера-накопителя 2 продольных и поперечных транспортеров обеспечивается быстрая и непрерывная выгрузка емкостей 5, а следовательно, и непрерывная их подача пресса высокой плотности прессования.

На фиг.7 представлен вид спереди погрузочного устройства 3. Выполненный в виде консольной балки ходовой рельс 33 закреплен с возможностью поворота на боковой части модуля пресса высокой плотности прессования и может поворачиваться для перемещения груза, приближаясь к модулю или заходя в него. К ходовому рельсу подвешен подъемно-транспортирующий механизм 31 с возможностью перемещения по нему. Этот подъемно-транспортирующий механизм 31 имеет выполненный в основном в виде кольца захват 34, который может состоять из двух полуцилиндрических половин, сдвигаемых, соответственно раздвигаемых в радиальном направлении с помощью приводного элемента 35. Таким образом обе половины захвата могут захватывать и снова отпускать спрессованную емкость 5', которая в зажатом положении окружена по бокам половинами захвата, благодаря чему последние могут служить своего рода защитой от излучения.

Имеющий кольцевую и в основном цилиндрическую форму захват 34 расположен внутри наружного кольцеобразного цилиндрического экранирующего кожуха 36, в котором он может перемещаться по вертикали. Экранирующий кожух 36 соединен с перемещающейся по ходовому рельсу 33 тележкой 37 таким образом, чтобы практически полностью исключить его раскачивания во время работы. Такая конструкция позволяет избежать раскачивания захвата 34 при передвижении подъемно-транспортирующего механизма 31, а также при поднятии и опускании захвата 34, благодаря чему захват может очень быстро захватывать спрессованные емкости 5', поскольку нет необходимости ожидать окончания раскачиваний подъемно-транспортирующего механизма, как это имеет место при использовании обычных кранов или тельферов. Кроме того, благодаря этому существенно сокращается полное рабочее время оборудования, что позволяет свести к минимуму воздействие излучения радиоактивного материала вне защищенных зон. С помощью подъемно-транспортирующего механизма такой конструкции можно загружать спрессованные емкости 5 в складской контейнер, причем несколько спрессованных емкостей 5' можно помещать в один складской контейнер, по размеру соответствующий неспрессованной емкости 5.

На фиг. 8А и 8Б показан форпресс 4 с двумя расположенными друг против друга направляющими элементами 40, 42. Внутри направляющих элементов 40, 42 расположены перемещающиеся навстречу друг другу в горизонтальном направлении подпрессовочные фасонные поршни 41, 43. Привод этих поршней 41, 43 осуществляется поршневыми блоками 46, 47. На соответствующих обращенных друг к другу прессующих поверхностях поршни имеют по одному фасонному углублению 44, 45 в виде канавки, которое имeeт параболическое сечение, при этом в продольном направлении эти фасонные углубления 44, 45 вытянуты в основном перпендикулярно направлению перемещения обоих подпрессовочных поршней и предпочтительно в направлении прессования пресса высокой плотности прессования 1, т. е. в данном случае вертикально. Параболическое сечение фасонных углублений 44, 45 выбрано таким образом, чтобы ширина в свету между фасонными углублениями в зоне оси прессования Y форпресса, т.е. измеренная в направлении перемещения, была меньше ширины каждого из фасонных углублений 44, 45 в зоне их раскрыва при разведенных поршнях. Эта ширина обозначена на фиг. 8А буквой б, тогда как указанная ширина в свету обозначена на фиг.8Б буквой а. За счет такой формы параболических фасонных углублений емкость 5, диаметр которой в исходном состоянии примерно равен величине б, ужимается до меньшего диаметра величиной а, благодаря чему спрессовываемая в последующем еще и в вертикальном направлении емкость в виде брикета 5' может быть помещена в пустую емкость 5. С этой целью подпрессовочные фасонные поршни 41, 43 в их положении максимального сведения, показанном на фиг.8Б, соответственно входят своими противолежащими концами один в другой, образуя между собой цилиндрическое пространство с диаметром, примерно равным величине а, как это видно на фиг.8Б. Во избежание изменения длины подпрессованных емкостей к ним при подпрессовке со стороны крышки и дна подводятся ограничители.

Между направляющими элементами 40, 42 форпресса 4 образуется промежуточное пространство, к которому с одной стороны подходит рольганг 22, проходящий от контейнера-накопителя, а с другой стороны в него может входить захватный механизм 10 для извлечения подпрессованной емкости 5.

Хотя в приведенном выше описании речь шла об установке для спрессовывания с вертикально действующим прессом высокой плотности прессования, всю установку в целом можно также выполнить и таким образом, чтобы пресс высокой плотности прессования перемещался в горизонтальном направлении, а его ось Х в этом случае будет располагаться горизонтально. В таком варианте выполнения в центральном участке 120 матрицы 12 можно предусмотреть радиальное отверстие для подачи через него в пресс отдельных спрессовываемых предметов. В этом случае отверстие на время прессования закрывается. При этом линию, соединяющую средние оси обеих направляющих колонн, предпочтительно расположить под углом примерно 45o к горизонтали.

Модули 1, 2, 3 и 4 установки для спрессовывания предпочтительно снабдить колесами для передвижения по рельсам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО СПРЕССОВЫВАНИЯ, ПРИСПОСОБЛЕННЫЕ, В ЧАСТНОСТИ, ДЛЯ СПРЕССОВЫВАНИЯ ОПАСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2114472C1 |

| СПОСОБ ПОДГОТОВКИ ОТРАБОТАННЫХ ФИЛЬТРОВ К ХРАНЕНИЮ ИЛИ ЗАХОРОНЕНИЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2292094C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНЫХ ИЗОЛЯЦИОННЫХ ПАНЕЛЕЙ | 2006 |

|

RU2421656C2 |

| ПРЕСС ДЛЯ СПРЕССОВЫВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501629C1 |

| УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1973 |

|

SU395284A1 |

| Пресс для прессования изделий из металлических порошков | 1980 |

|

SU927557A1 |

| ПОРШНЕВОЙ ПРЕСС И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ТЮКОВ | 2010 |

|

RU2536880C2 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2171567C1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

Сущность изобретения: установка содержит контейнер-накопитель, несколько загрузочных и разгрузочных отверстий. У одного из разгрузочных отверстий помещается форпресс для предварительного прессования, в который по рольгангу из контейнера-накопителя выталкиваются емкости с радиоактивным материалом. Захватный механизм, расположенный с противоположной рольгангу стороны форпресса, забирает подпрессованную емкость из форпресса и подает ее в пресс высокой плотности прессования 1. Пресс 1 включает две вертикальные направляющие колонны 14 и 14', на верхнем конце колонн закреплена траверса 15, в которой размещены поршневые блоки 16 и 17. Пресс 1 содержит вертикально перемещающиеся независимо друг от друга матрицу 12, расположенную со стороны фундаментной плиты 11, и пуансон 13, расположенный со стороны траверсы 15. Куполовидный центральный участок 150 траверсы 15, выступающий своей верхней частью над направляющими колоннами 14 и 14', расположен между выполненными в виде фланцев плечевыми участками 151 и 152. Внутри куполовидного участка 150 имеется открытое в сторону пуансона 13 глухое отверстие 153 цилиндра. В этом отверстии 153 установлен с возможностью вертикального перемещения поршень 160 поршневого блока 16, оказывающий воздействие на пуансон 13. После спрессовывания в прессе 1 брикет извлекается из него захватным механизмом и устанавливается на рольганг погрузочного устройства. Преимущество устройства заключается в том, что в результате выхода радиоактивных материалов только пуансон 13 пресса 1 подвергается радиоактивному загрязнению, а поршень 160 остается защищенным от подобного загрязнения. 8 ил.

Пресс (1) высокой плотности прессования, содержащий матрицу (12), служащую приемником под спрессовываемый предмет (5), входящий в матрицу (12) из положения готовности в положение прессования пуансон (13), а также воздействующий на пуансон (13) путем приложения к нему усилия поршень (160) поршневого блока (16), при этом отверстие (153) цилиндра поршневого блока (16) выполнено в траверсе (15), которая может быть перемещена из рабочего положения в положение транспортировки и обратно, причем в рабочем положении траверса зафиксирована относительно направляющих колонн (14, 14'), а в положении транспортировки вместе с установленным в отверстии (153) цилиндра поршнем (160) прилегает к вдвинутому в матрицу (12) пуансону (13), отличающийся тем, что корпус цилиндра выполнен в траверсе (15), а траверса (15), пуансон (13) и матрица (12) соответственно установлены на направляющих колоннах (14, 14') с возможностью перемещения по ним независимо друг от друга.

| ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2010724C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ОТХОДОВ, В ЧАСТНОСТИ МУСОРА | 1991 |

|

RU2018449C1 |

| Устройство для упрочнения поверхностного слоя материала зубных протезов | 1987 |

|

SU1528478A1 |

| US 5094800 A, 10.03.1992 | |||

| КОНТРРЕЛЬС И КОНТРЭЛЕМЕНТ В ЗАПЕЧАТЫВАЮЩЕМ УСТРОЙСТВЕ | 2000 |

|

RU2243136C2 |

Авторы

Даты

2002-04-20—Публикация

1997-02-17—Подача