Изобретение относится к пирометаллургии, точнее к электротермии, и может быть использовано для переработки вторичного свинцового сырья, в частности аккумуляторного свинцового лома.

Известен способ переработки вторичного свинцового сырья во вращающихся короткобарабанных печах, основанный на восстановлении соединений свинца в карбонатном расплаве углеродом [1].

В известном способе вторичное свинцовое сырье сплавляют с содой и восстанавливают соединения свинца углеродом кокса при температуре 1100-1200oC, достигаемой за счет продувки расплава кислородом и подогрева дутья.

В известном способе переработки вторичного свинцового сырья основными реакциями являются восстановление сульфата свинца углеродом, ступенчатое разложение сульфата свинца, взаимодействие между оксидами, сульфидом и сульфатом свинца. Контакт сульфата и оксида свинца с углеродом приводит к первоочередному образованию сульфида и свободного металла, причем оба компонента находятся в расплавленном состоянии и быстро выводятся из реакционной зоны. Таким образом, при этих плавках неизбежно образование свинцово-железного или свинцово-медно-железного штейна.

Недостатками способа также являются: высокий расход соды и кокса, большой объем отходящих газов, содержащих вредные вещества, образование значительного количества шлаков (до 25%) и потери с ними свинца и сурьмы, высокая температура процесса, периодичность загрузки шихты и выпуска продуктов плавки.

Известен способ, принятый за аналог, получения металлов и сплавов, включающий растворение окислов в расплаве галогенидов щелочных и/или щелочноземельных металлов и жидкофазное восстановление окислов из раствора их в расплаве-растворителе, отличающийся тем, что восстановление окислов осуществляют твердым углеродом при температуре, соответствующей энергии их образования, причем после восстановления окислов расплав-растворитель отделяют от металла и повторно используют для растворения исходного продукта [2].

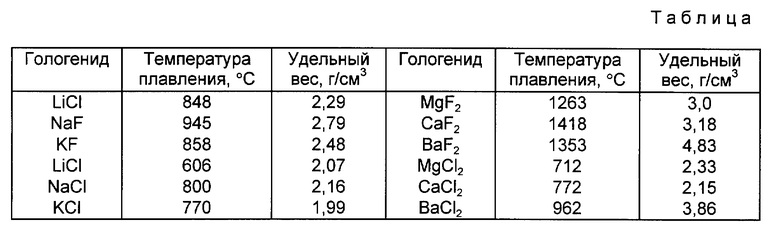

Известный способ основан на том, что все фтористые и хлористые соли щелочных и щелочноземельных металлов в расплавленном виде - очень сильные растворители для всех без исключения оксидов металлов и легко переводят последние в жидкое состояние при температурах значительно более низких, чем температуры их плавления. Наиболее распространенные из этих галогенидов, имеющие промышленное значение, представлены в таблице.

В известном способе сначала расплавляют в электропечи эвтектическую смесь галогенидов щелочных и/или щелочноземельных металлов, затем восстанавливаемые оксиды металлов растворяют в полученном расплаве и восстанавливают их из раствора в расплаве твердым углеродом, плавающим на поверхности расплава, а полученный металл (или смесь металлов) отделяют от расплава-растворителя, который повторно используют для растворения исходных продуктов.

Известный способ позволяет осуществлять полное восстановление оксидов металлов без шлаковых потерь.

Известен способ, принятый за прототип, бессодовой, бесштейновой электроплавки аккумуляторного лома, основанный на восстановлении соединений свинца из шлакового расплава углеродом [3].

В известном способе вторичное свинцовое сырье сплавляют со шлаком, состоящим из фиксированного отношения FeO:SiO2:CaO, при температуре 1100oC, достигаемой с применением электрического тока. При этом создаются наиболее благоприятные условия для реакционной плавки, так как расплавы из-за конвективных потоков около электродов постоянно перемешиваются и сульфиды полностью реагируют с оксидами и сульфатами, с образованием расплавленного свинца, покидающего реакционную зону.

Недостатком известного способа являются: высокая температура процесса, образование значительного количества шлаков (до 5%) и потери с ними свинца и сурьмы, весьма низкая производительность процесса.

Задачей изобретения является повышение степени извлечения свинца из вторичного свинцового сырья за счет исключения шлаковых потерь, снижение энергоемкости процесса за счет понижения температуры процесса и повышение производительности процесса.

Указанный технический результат достигается тем, что в способе переработки аккумуляторного свинцового лома, заключающемся в создании рудно-термического режима плавки в реакционном объеме электропечи, восстановительной плавке шихты, состоящей из смеси аккумуляторного свинцового лома с углеродистым восстановителем, и удалении свинца из реакционного объема, согласно изобретению реакционный объем печи образуют с помощью нерасходуемого шлака на основе эвтектик галогенидов щелочных и/или щелочноземельных металлов, преимущественно криолита, в качестве углеродистого восстановителя используют измельченные отходы графитовых электродов алюминиевых электролизеров, плавку ведут при температуре 500-1500oC, а в качестве дополнительного восстановителя используют расходуемую углеродистую подину, служащую электродом.

Способ осуществляется следующим образом.

В ванну дуговой электропечи, футерованную углеродистой массой и служащую электродом, загружают смесь галогенидов, преимущественно криолита, расплавляют ее в дуговом режиме и в рудно-термическом режиме доводят до жидкоподвижного состояния. Затем в ванну печи непрерывно загружают шихту, состоящую из смеси свинцового лома и углеродистого восстановителя. Оксидная часть лома (глет) растворяется в расплаве галогенидов и восстанавливается до металлического свинца по реакции:

PbO+C __→ Pb+CO,

однако часть глета успевает раствориться в расплавленном свинце и опуститься на подину печи. Подина печи, футерованная углеродистой массой, является электродом, что препятствует образованию гарниссажа и позволяет подине служить дополнительным восстановителем глета, растворенного в расплавленном свинце. Процесс восстановления фиксируется по горению оксида углерода над ванной печи, окончание процесса восстановления определяется прекращением горения оксида углерода над ванной печи. Полученный свинец сливается через летку, а в расплав галогенидов загружается новая порция шихты и процесс повторяется.

Примеры осуществления способа.

Пример 1 (по прототипу). Состав шихты, %: аккумуляторный лом - 80-90, крупнокусковые отходы - 5-10, кокс - 3-4.

Выход продуктов плавки, %: черновой свинец - 92-94, шлак - 3-5, пыль - 4-7.

Извлечение свинца в черновой из сырья - 95%.

Температура процесса (над слоем) - 1100oC.

Состав продуктов плавки, %:

Черновой свинец: Pb - 93,7; Cu - 0,41; Sn - 0,07; Sb - 5,7.

Шлак: Pb - 1,7; Cu - 0,3; Sn - 0,5; Sb - 1,3.

Пыль: Pb - 83,2; Cu - 0,2; Sn - 0,1; Sb - 8.1.

Расход электроэнергии на плавку составил 480-520 кВт/ч на 1 т свинца.

Удельный проплав по шихте - 4,5 т/м2 сутки.

Пример 2 (по предлагаемому способу). В двухфазную электропечь переменного тока мощностью 40 кВа (потребляемое напряжение - 50 В, сила тока 0,6 - 0,8 кА), позволяющую загружать до 100 кг шихтовых материалов, снабженную углеродистой футеровкой, загружалась смесь криолита и плавикового шпата в количестве 10 кг, которая плавилась в дуговом режиме и доводилась до жидкоподвижного состояния в течение 25-30 мин. Затем в реакционный объем, имеющий температуру 900-920oC, непрерывно в течение часа загружалась шихта, состоящая из 100 кг аккумуляторного лома и 2 кг восстановителя (электродного лома). Процесс восстановления глета протекал как в процессе загрузки шихты, так и по окончании загрузки (в течение 10 мин), что фиксировалось по горению оксида углерода над ванной печи. По окончании восстановительной плавки расплавленный металл был слит через летку в изложницу, а расплав галогенидов оставлен в печи для последующего использования.

По данным химического анализа содержание PbO в исходном ломе составляло 36%, т.е. в глете было 2,6 кг кислорода. Общая масса металла в ломе составляла 97,4 кг. При этом содержание Sbобщ в ломе составляло 3,6% или 3,6 кг. Масса свинца в ломе составляла 97.4-3,6-93,8 кг.

По окончании плавки полученный слиток металла взвесили, его масса оказалась равна 95,2 кг. Полученный сплав по данным химического анализа имеет следующий состав %: Pb - 97,8; Sb - 1,19; Sn - 0,009; Cd - 0,004; Ag - 0,011; Fe - 0,19.

Масса свинца в сплаве составляет 93,1 кг. Извлечения свинца из лома в черновой свинец составляет 99,25%.

Масса сурьмы в сплаве составляет 1,13 кг. Извлечение сурьмы из лома в черновой свинец составляет 31%. Следовательно, 69% сурьмы в виде оксида остается в расплаве нерасходуемого шлака. Это дает возможность накопления оксида сурьмы в шлаке в результате повторения восстановительных плавок и последующего восстановления богатого сурьмой сплава.

Расход электроэнергии на плавку составляет 350-400 кВт/ч на 1 т свинца.

Удельный проплав по шихте 10 т/м2 сутки.

Таким образом, предлагаемый способ переработки аккумуляторного лома эффективнее, экономичнее и производительнее, чем способ взятый в качестве прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ СМЕСИ ОКСИДОВ | 1997 |

|

RU2115747C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ШЛАКОВ | 1998 |

|

RU2148664C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ИЗ ЕГО ОКСИДА | 2003 |

|

RU2241774C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПОЛУПРОДУКТОВ | 1997 |

|

RU2110594C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2133291C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2037543C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2165989C1 |

Изобретение может быть использовано для переработки вторичного свинцового сырья, в частности аккумуляторного свинцового лома. В способе переработки аккумуляторного свинцового лома, включающем создание рудно-термического режима плавки в реакционном объеме электропечи, содержащей расходуемую углеродистую подину, восстановительную плавку шихты, состоящей из смеси аккумуляторного свинцового лома с углеродистым восстановителем, и удаление свинца из реакционного объема, согласно изобретению реакционный объем печи образуют с помощью нерасходуемого шлака на основе эвтектик галогенидов щелочных и/или щелочноземельных металлов, преимущественно криолита, в качестве углеродистого восстановителя используют измельченные отходы графитовых электродов алюминиевых электролизеров, плавку ведут при температуре 500 - 1500 oC, а расходуемую углеродистую подину используют в качестве электрода. Повышается степень извлечения свинца из вторичного сырья за счет исключения шлаковых потерь, снижается энергоемкость процесса за счет понижения температуры процесса и повышается производительность процесса. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цветные металлы, 1996, N 4, с.53 - 55 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU387011A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шихта для переработки аккумуляторного лома плавкой | 1973 |

|

SU505723A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ переработки аккумуляторного лома | 1977 |

|

SU709708A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ переработки аккумуляторного лома | 1980 |

|

SU899693A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ переработки аккумуляторного лома | 1980 |

|

SU908880A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ переработки вторичного свинцового сырья | 1982 |

|

SU1006528A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ переработки аккумуляторного лома | 1988 |

|

SU1498805A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ переработки аккумуляторного лома | 1987 |

|

SU1719447A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| GB 1471640 A, 27.04.77 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| УСТРОЙСТВО АВАРИЙНОЙ СИГНАЛИЗАЦИИ ДЛЯ КУХОННОЙ ПЛИТЫ И ВЫТЯЖКИ | 2007 |

|

RU2420810C2 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ТРИХЛОРФЕНИЛОВЫХ ЭФИРОВ АЛКИЛ- ИЛИ ЦИКЛОАЛКИЛКАРБАМИНОВЫХ КИСЛОТ | 0 |

|

SU196800A1 |

| Насос | 1917 |

|

SU13A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОБЪЕМНОЙ ГИДРОПЕРЕДАЧЕЙ | 1972 |

|

SU412048A1 |

Авторы

Даты

1998-09-27—Публикация

1997-09-19—Подача