Устройство относится к средствам для остановки потока жидкости или газа из труб путем введения в трубу элемента, расширяющегося на месте, и может быть использовано во время ремонта на трубопроводе в нефтяной, газовой, химической промышленности.

Известны устройства /1, 2/, выполненные в виде тампона (пробки), устанавливаемого в трубопровод через открытый конец трубы, образовавшийся после того, как на дефектном участке трубопровода отсекли продукт перекачки, удалили остатки продукта перекачки и вырезали безогневым способом дефектный участок.

Устройства /1, 2/ устанавливают для герметизации внутренней полости открытого конца трубопровода, что предотвращает попадание горючих и взрывоопасных остатков продукта (нефти, газа, взрывоопасных химических веществ), например, стекающих с возвышенных участков и со стенок трубопровода, и его паров в зону сварки во время последующих сварочных работ.

Устройство /1/ для герметизации внутренней полости открытого конца трубопровода, опорожненного от продукта, предусматривает выполнение герметизирующего тампона (пробки) из глины. Недостатками устройства /1/ являются трудоемкость и продолжительность установки, недостаточная надежность, загрязнение трубопровода глиной и сложность очистки от нее продукта перекачки на насосной станции.

Устройство /2/ для герметизации внутренней полости открытого конца трубопровода, опорожненного от продукта перекачки, предусматривает выполнение герметизирующего тампона (пробки) в виде цилиндра с фланцами, в одном из которых имеются сквозные отверстия. Между фланцами намазывают предварительно намоченный в воде полимин. Устройство /2/ устанавливают в открытый конец трубы. Через отверстия в одном из фланцев дополнительно пропитывают полимин водой, в результате чего происходит герметизация полости трубопровода. Недостатками устройства /2/ являются трудоемкость в его установке, невозможность повторного использования того же герметизирующего вещества (полимина), что приводит к удорожанию работ, а также сложность в удалении после завершения ремонтных работ.

Известно устройство /3/, где герметизирующий тампон (пробка) выполнен в виде цилиндрической резинокордной оболочки, соединенной с источником давления рабочей среды (воздухом или инертным газом) с помощью шланга, на котором установлен манометр для определения давления в резинокордной оболочке. Манометр вынесен за трубопровод. Участок шланга, присоединенный к резинокордной оболочке, выполнен с возможностью отсоединения от шланга. На противоположном от резинокордной оболочки конце этого участка шланга имеется обратный клапан. После остановки перекачки и закрытия ближайших линейных задвижек ремонтируемый участок трубопровода опорожняют от продукта (нефти). На трубопроводе вырезают дефектный участок, позволяющий установить цилиндрическую резинокордную оболочку устройства /3/. Далее цилиндрическую резинокордную оболочку вводят в трубопровод с его открытого конца, присоединяют ее к источнику давления воздуха или инертного газа шлангом, затем включают компрессор и повышают давление в цилиндрической резинокордной оболочке до рабочего значения, в результате чего цилиндрическая резинокордная оболочка увеличивается в размерах и герметично перекрывает трубопровод. Участок шланга, присоединенный к резинокордной оболочке, отсоединяют от шланга. Этот участок остается внутри трубопровода вместе с обратным клапаном. Далее приступают к выполнению сварочных работ. По завершении сварочно-ремонтных работ отремонтированный участок трубопровода заполняют продуктом перекачки (нефтью) и возобновляют перекачку. Цилиндрическая резинокордная оболочка выталкивается потоком перекачиваемого продукта в камеру приема-пуска очистных устройств трубопровода. Недостатком устройства /3/ является невозможность повторного применения цилиндрической резинокордной оболочки из-за ее повреждения во время выталкивания потоком продукта перекачки в камеру приема-пуска очистных устройств. Устройство /3/ выбрано за прототип.

Задачей изобретения является достижение многоразового использования устройства, что снижает затраты на производство работ по герметизации внутренней полости открытого конца трубопровода. Технический результат заключается в увеличении износостойкости устройства за счет его конструктивного усовершенствования.

Как и прототип устройство для многоразовой герметизации внутренней полости открытого конца трубопровода содержит резинокордную оболочку, соединенную с источником давления газа с помощью шланга, на котором установлен манометр для определения давления в оболочке, вынесенный за трубопровод, участок шланга, присоединенный к оболочке, выполненный с возможностью отсоединения от шланга и остающийся внутри трубопровода. В отличие от прототипа оболочка выполнена торообразной и герметично охватывающей цилиндрический корпус, герметично перекрытый внутри, на каждом конце которого установлены соосно с оболочкой, по меньшей мере, две эластичные кольцеобразные центрирующие опоры, отнесенные друг от друга на расстояние, большее, чем ширина подклинового пространства задвижки трубопровода, при этом внешний диаметр опор меньше внутреннего диаметра трубопровода, но больше внешнего диаметра торообразной оболочки, не находящейся под давлением газа.

Устройство может содержать трехходовой вентиль, установленный на шланге, вынесенный за трубопровод и находящийся рядом с манометром.

Участок шланга, присоединенный к оболочке, может быть выполнен с возможностью автоматического втягивания в цилиндрический корпус при его отсоединении от шланга.

На торце устройства может быть установлен механизм автоматического сцепления с другим устройством для герметизации при их перемещении внутри трубопровода.

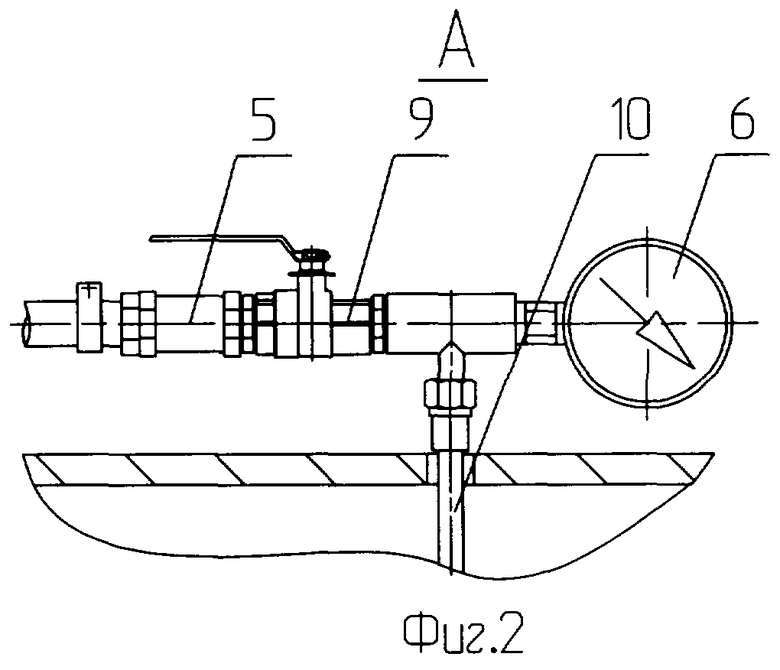

Устройство изображено на фигурах 1 и 2 со следующими обозначениями: 1 - трубопровод, 2 - оболочка, 3 - источник давления газа, 4 - шланг, 5 - манометр, 6 - участок шланга, присоединенный к оболочке, 7 - цилиндрический корпус, 8 - эластичные кольцеобразные центрирующие опоры, 9 - вентиль, 10 - механизм автоматического сцепления.

Установленная во внутренней полости открытого конца трубопровода 1 (фиг.1) резинокордная оболочка 2 сообщается с источником 3 давления газа, например с баллоном со сжатым воздухом или инертным газом, снабженным баллонным редуктором, при помощи шланга 4, например рукава низкого давления. На шланге 4 установлен манометр 5 для определения давления в резинокордной оболочке 2. Манометр 5 вынесен за трубопровод 1, например, на внешнюю поверхность трубопровода 1. Участок 6 шланга присоединен к оболочке 2, выполнен с возможностью отсоединения от шланга 4 и остается внутри трубопровода 1. Резинокордная оболочка 2 выполнена торообразной. Она герметично охватывает цилиндрический корпус 7, например завулканизирована на цилиндрическом корпусе 7. Цилиндрический корпус 7 герметично перекрыт внутри, например, перегородкой. На каждом конце цилиндрического корпуса 7 установлены соосно с оболочкой 2, по меньшей мере, две эластичные кольцеобразные центрирующие опоры 8. Эластичный материал опор 8, например полиуретан, позволяет опорам 8 проходить зауженные искаженные участки трубопровода 1. Допустимое искажение внутреннего диаметра трубы трубопровода 1, не влияющее на перемещение устройства, составляет до 20% от нормального диаметра трубы. Материал опор, кроме того, должен быть стойким к воздействию продукта перекачки и к механическим воздействиям при перемещении устройства в трубопроводе на большие расстояния (до 1000 км). Кольцеобразная форма опор 8 и их соосное расположение с торообразной оболочкой 2 обеспечивает центрирование торообразной оболочки 2 в трубопроводе 1 и перемещение устройства под действием потока продукта перекачки. Эластичные кольцеобразные центрирующие опоры 8 отнесены друг от друга на каждом конце цилиндрического корпуса 7 на расстояние, большее, чем ширина подклинового пространства задвижки трубопровода 1. Такое разнесение опор 8 позволяет устройству при его движении по трубопроводу 1 после ремонта под действием потока продукта перекачки беспрепятственно проходить зону задвижки на трубопроводе 1, не допуская перекоса устройства для герметизации.

Внешний диаметр опор 8 меньше внутреннего диаметра трубопровода 1, что обуславливает свободное перемещение устройства в трубопроводе. Внешний диаметр опор 8 в то же время больше диаметра тора торообразной оболочки 2, не находящейся под давлением газа. Таким образом, при движении устройства, удаляемого после ремонта под действием потока продукта перекачки по трубопроводу 1 в камеру приема-пуска очистных устройств, устройство опирается на центрирующие опоры 8, то есть центрирующие опоры 8 защищают резинокордную оболочку 2, не находящуюся под давлением газа, от повреждений. Устройство может содержать трехходовой вентиль 9, установленный на шланге 4, вынесенный за трубопровод 1 и находящийся рядом с манометром 5.

Участок 6 шланга, присоединенный к оболочке 2, выполнен с возможностью автоматического втягивания в цилиндрический корпус 7 при его отсоединении от шланга 4. Втягивание может осуществляться, например, за счет установленной на участке 6 пружины или за счет намотки участка 6 шланга на автоматически вращающийся барабан, расположенный внутри цилиндрического корпуса 7.

Устройство для герметизации внутренней полости открытого конца трубопровода может содержать на его торце механизм автоматического сцепления 10 с другим устройством для герметизации при их перемещении внутри трубопровода 1 (фиг.1), например в виде шарового сцепления.

Устройство работает следующим образом. После загрузки устройства во внутреннюю полость открытого конца трубопровода 1, образовавшегося после вырезки катушки или дефектного участка, в торообразную резинокордную оболочку 2 подают сжатый газ (воздух, инертный газ) от источника давления 3. Торообразная резинокордная оболочка 2 увеличивается в размерах и герметизирует внутреннюю полость трубопровода 1. Во время проведения сварочно-ремонтных работ устройство удерживает статическое давление продукта перекачки или его взрывоопасных и горючих газов. По окончании сварочно-ремонтных работ устройство переводят в транспортное положение. Для этого стравливают газ из оболочки 2, что приводит к разгерметизации внутренней полости трубопровода 1. Участок 6 шланга, присоединенный к оболочке 2, отсоединяют от шланга 4. Участок 6 шланга остается внутри трубопровода 1. Под воздействием рабочего давления потока продукта перекачки устройство передвигается по трубопроводу 1 до камеры приема-пуска очистных устройств. При этом заявляемое устройство, в отличие от прототипа, опирается на эластичные кольцеобразные центрирующие опоры 8, а не на резинокордную оболочку 2, что способствует сохранению ее целостности и, следовательно, многоразовому использованию (не менее 10 раз).

Трехходовой вентиль 9, установленный на шланге 4, вынесенный за трубопровод 1 и находящийся рядом с манометром 5 для определения давления в резинокордной оболочке 2, повышает удобство в обращении с устройством и безопасность сварочно-ремонтных работ, особенно в случае, если источник 3 давления газа и манометр 5 отнесены на большое расстояние. При этом устройство работает следующим образом. После того как в резинокордную оболочку 2 закачали газ и загерметизировали внутреннюю полость трубопровода 1, отсоединяют с помощью трехходового вентиля 9 участок 6 шланга от источника 3 давления газа.

Манометр 5 и трехходовой вентиль 9 находятся рядом, что позволяет, контролируя по манометру 5 давление в резинокордной оболочке 2 во время ремонта, оперативно докачать резинокордную оболочку 2, подав в нее сжатый газ с помощью трехходового вентиля 9 от источника 3 давления газа. По окончании сварочно-ремонтных работ можно стравить резинокордную оболочку 2 с помощью трехходового вентиля 9, а затем отсоединить участок 6 шланга от шланга 4.

Если устройство имеет на своем торце механизм автоматического сцепления 10 с другим устройством для герметизации, то оно работает следующим образом. При движении в трубопроводе двух устройств одно из устройств может настигнуть другое. Для их согласованного движения и контроля процесса их прохождения по трубопроводу 1 механизм сцепления 10 на одном устройстве входит в зацепление с сопрягаемым механизмом сцепления 10 на другом устройстве. Механизм сцепления выполнен с возможностью углового поворота одного устройства относительно другого во всех плоскостях при прохождении искривленных участков трубопровода 1.

Таким образом, по сравнению с прототипом резинокордная оболочка 2 в заявляемом устройстве может использоваться несколько раз (не менее 10) при транспортировании по трубопроводу 1 не менее 1000 км, что снижает затраты на производство работ по герметизации внутренней полости открытого конца трубопровода 1 при ремонте трубопровода 1.

Эластичные кольцеобразные центрирующие опоры 8, помимо описанных выше функций, выполняют функцию скребка. Манжеты известных скребков /4/, плотно прилегая к стенке трубопровода, размазывают и втирают загрязнения в стенку, что затрудняет их дальнейшую очистку с помощью щеток. Так как внешний диаметр эластичных кольцеобразных центрирующих опор 8 меньше внутреннего диаметра трубопровода 1, между ними и стенкой трубопровода образуется зазор, который не приводит к размазыванию загрязнений по стенке трубопровода 1, но в то же время эластичные кольцеобразные центрирующие опоры 8 эффективно удаляют отложения загрязнений на стенке трубопровода 1. Перетекание продукта перекачки через зазор дополнительно способствует чистке стенки трубопровода 1.

Литература

1. Авторское свидетельство СССР №1832879.

2. Патент РФ на изобретение №2032124.

3. Инструкция по перекрытию внутренней полости нефтепроводов тампонами-герметизаторами из резинокордной оболочки. РД-39-0147105-009-95. Министерство топлива и энергетики РФ. Академия наук Республики Башкортостан. Институт проблем транспорта энергоресурсов.

4. Транспорт и хранение нефти и газа. М.: Недра, Авторы: Л.И.Тугунов, В.Ф.Новоселов, Ф.Ф.Абузова и др., 1975, стр.162, 248.

Изобретение относится к строительству и используется при ремонте трубопроводов различного назначения. Устройство содержит резинокордную оболочку, соединенную шлангом с источником давления газа, манометр, трехходовой вентиль, присоединенный к оболочке участок шланга, выполненный с возможностью отсоединения от шланга и остающийся внутри трубопровода. Оболочка выполнена торообразной и герметично охватывает цилиндрический герметичный корпус, на каждом конце которого установлены соосно с оболочкой, по меньшей мере, две эластичные кольцеобразные центрирующие опоры, отнесенные друг от друга на расстояние, большее, чем ширина подклинового пространства задвижки трубопровода. Внешний диаметр опор меньше внутреннего диаметра трубопровода, но больше внешнего диаметра торообразной оболочки, не находящейся под давлением газа. Участок шланга, присоединенный к оболочке, выполнен с возможностью автоматического втягивания в цилиндрический корпус при его отсоединении от шланга. На торце устройства установлен механизм автоматического сцепления с другим аналогичным устройством для их перемещения внутри трубопровода. Расширяет арсенал технических средств. 3 з.п. ф-лы, 2 ил.

| Инструкция по перекрытию внутренней полости нефтепроводов тампонами-герметизаторами из резинокордной оболочки | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Министерство топлива и энергетики РФ, Акад | |||

| наук республики Башкирии, ИПТЭР, 1995 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ И ПРОЧИСТКИ КАНАЛИЗАЦИОННЫХ И ВОДОПРОВОДНЫХ ТРУБ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 1997 |

|

RU2144853C1 |

| Устройство для перекрытия трубопровода | 1985 |

|

SU1328634A1 |

| Устройство для перекрытия мест утечек в действующем трубопроводе | 1981 |

|

SU1075049A1 |

| US 4365649 A, 28.12.1982 | |||

| DE 3715645 A1, 24.11.1984. | |||

Авторы

Даты

2004-11-20—Публикация

2002-12-18—Подача